Балашов В.М., Добросельский М.А. Современные технологии производства при управлении качеством продукции

Подождите немного. Документ загружается.

51

В настоящий момент наибольшее распространение в промышлен,

ности при использовании ТПМ получили следующие методы оплав-

ления дозированного припоя: конденсационная пайка, пайка инфра,

красным (ИК) излучением, лазерная пайка, конвекционная пайка.

Пайка оплавлением в технологиях поверхностного монтажа су,

ществует уже два десятка лет. Фундаментально она за это время не

изменилась и является наиболее современным и эффективным спо,

собом пайки печатных узлов с применением технологии поверхност,

ного монтажа. Разработка и применение новых типов компонентов и

паяльных паст предъявляет новые требования к технологии пайки.

Правильный выбор оборудования и технологических режимов по,

зволяет оптимизировать процесс пайки, повысить производитель,

ность и качество паяных соединений, сократить количество дефек,

тов. Конвекционная и ИК,пайка оплавлением, конденсационная

пайка, локальная лазерная пайка и ручные виды паек с различными

способами нагрева останутся превалирующими в будущих техноло,

гиях монтажа.

Пайка лазерным излучением характеризуется локальностью энер,

гоподвода, высокой скоростью нагрева и возможностью точного до,

зирования энергетического вклада. Пайка с помощью излучения ла,

зера отличается от остальных способов пайки расплавлением дози,

рованного припоя тем, что места соединений выводов компонентов с

контактными площадками ПП прогреваются не одновременно, а пос,

ледовательно. Главное достоинство лазерной пайки заключается в

том, что пучок излучения хорошо фокусируется, возможна точная

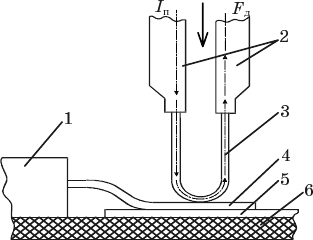

Рис. 2.14.Принцип пайки V-образным электродом: 1 – интегральная мик-

росхема (плоский корпус); 2 – держатель электродов;

3 – V-образный электрод; 4 – вывод интегральной микросхемы

(облуженный); 5 – печатный проводник (облуженный);

6 – материал основания

52

дозировка энергоподвода, поэтому данный метод особенно эффекти,

вен при пайке термочувствительных компонентов и корпусов с ма,

лым шагом выводов.

Для спецтехники характерны повышенные требования к надеж,

ности в сочетании с ограниченными габаритами узлов, требующими

значительного уплотнения компоновки. Такая плотность монтажа

трудно реализуема с помощью наиболее освоенных методов пайки

расплавлением дозированного припоя, поскольку главным здесь яв,

ляется качество и надежность паяных соединений, а не высокая про,

изводительность, характерная для производства товаров народного

потребления. Лазерная пайка позволяет снизить процент брака при

контактировании до 0,5–2% [5], кроме того, имеется возможность

проведения допайки отдельных выводов, а также монтажа ЭРЭ и ИМ,

не установленных ранее из,за отсутствия комплектации и т. п.

Широкие возможности регулирования энергетического вклада,

легкость автоматизации процесса, способность оборудования к быс,

трой переналадке делают метод лазерной пайки наиболее оптималь,

ным в условиях мелкосерийного и единичного производства, отлича,

ющихся широкой номенклатурой изготавливаемых узлов.

Недостатками этого способа пайки являются высокое энергопотреб,

ление и невозможность значительного увеличения производительности.

Достоинствами пайки с использованием инфракрасного нагрева

(ИК) являются также отсутствие контакта источника нагрева с при,

поем, высокая скорость и равномерность нагрева, компактность и

малогабаритность оборудования [1, 3]. Пайка ИК,излучением про,

изводится в печах конвейерного типа с двумя зонами нагрева и одной

зоной охлаждения. Роль первой зоны заключается в подсушке па,

яльной пасты и предварительном нагреве изделия, во второй зоне

происходит оплавление паяльной пасты, в третьей – охлаждение

изделия (рис. 2.15). Каждая из указанных зон может состоять из

нескольких термоизолированных отсеков.

Существенным недостатком способа является зависимость нагре,

ва конструктивных элементов изделия от их способности поглощать

ИК,излучение, при этом возможен недопустимый перегрев. Поэтому

возможность применения данного способа пайки требует изучения в

каждом конкретном случае в зависимости от конструкции печатной

платы и корпусов компонентов.

Свободным от недостатков, свойственных ИК,пайке, является

способ пайки в паровой фазе теплоносителя (конденсационная пай-

ка) [1, 3]. Сущность способа заключается в погружении изделия в

зону насыщенного пара над кипящей жидкостью. При этом пар быс,

тро конденсируется на всю поверхность более холодного изделия и

53

равномерно нагревает его до температуры пайки. После оплавления

припоя изделие выносится из зоны насыщенного пара и охлаждается.

В качестве жидких теплоносителей используются фторированные

инертные жидкости с температурой кипения 230, 215°С и ниже. По,

скольку температура насыщенного пара равняется температуре кипе,

ния жидкости, то и температура пайки определяется подбором жидко,

сти. Количество энергии для теплопередачи регулируется без измене,

ния температуры. Основными недостатками этого процесса являются

высокая стоимость теплоносителей, большой их расход вследствие ле,

тучести, что требует применения специальных мер для предотвраще,

ния потерь.

Около 10 лет назад самым распространенным оборудованием для

пайки были печи с инфракрасным методом нагрева. Однако системы

данного типа обладают существенными недостатками: теневые эффек,

ты, неравномерный нагрев темных и светлых корпусов и, наконец, не,

возможность пайки новых типов компонентов (BGA, Flip,Chip и др.).

Применение современных конвекционных печей позволяет решить

все вышеуказанные проблемы. Такие печи обеспечивают более эф,

фективные температурные режимы пайки. Горячий воздух обеспечи,

вает равномерный нагрев без повреждения печатных плат и элект,

ронных компонентов.

Печатная плата после нанесения паяльной пасты и установки ком,

понентов поступает в конвейерную печь (конвекционную или инфра,

красную), где происходит непосредственный процесс создания пая,

ного соединения. При пайке элементов важно избегать окисления

контактов. Для этого процесс оплавления припоя должен происхо,

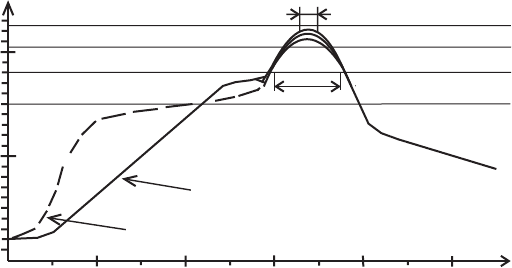

Рис. 2.15. Термопрофили конвейерных печей

100

200

60

120

180 240 300

C

8: 10 A

"5<?5@0BC@0 ?09:8 205225 !

0

"5<?5@0BC@0 ?;02;5=8O 179183 !

0

:B820F8O D;NA0 150 !

0

«"@048F8>==K9

?@>D8;L ?09:8

»

>2K9 ?@>D8;L ?09:8

E;0645=85

3,0 4,0 !/A

0

0,5 1,0 ! /A

0

2,0 4,0 !/A

0

30 90 A

0

!

54

дить в азотной среде. Таким образом гарантируется отсутствие взаи,

модействия с кислородом, и, следовательно, достигается долговеч,

ность конечного изделия. Для каждого типа припойной пасты необ,

ходим определенный температурно,временной режим. При этом бо,

лее низкая температура в определенный момент пайки может приве,

сти к ненадежному монтажу элемента, т.е. к разрыву контакта меж,

ду дорожками на плате и некоторыми контактами элемента. В то же

время превышение температуры даже на 20°С способно привести к

выводу из строя компонента. Для точного соблюдения температур,

ного профиля у конвейерных печей должно быть около десяти секто,

ров нагрева и охлаждения с возможностью индивидуального управ,

ления. Если модули собираются по технологии двустороннего мон,

тажа (double reflow), то обязательным условием является наличие

системы охлаждения снизу. В противном случае при пайке второй

стороны массивные элементы могут отвалиться с нижней, уже про,

паяной стороны платы. Кроме того, у конвекционных печей жела,

тельно наличие дополнительного инфракрасного нагревателя. Он

используется для выведения теплоемких печатных плат и компо,

нентов на пик температурного профиля с заданной скоростью.

Режимы пайки печатных узлов определяются температурным про,

филем. На рис. 2.15 приведен пример «традиционного» температур,

ного профиля пайки. Такой профиль пайки оптимизирован для пе,

чей с инфракрасным методом нагрева.

В современных конвекционных печах при использовании паяль,

ных паст с флюсами, не требующими отмывки (No Clean), часто при,

меняют новый тип профиля пайки (рис. 2.15) [8].

Рассмотрим параметры четырех основных стадий процесса пайки.

I. Стадия предварительного нагрева позволяет снизить тепловой

удар на электронные компоненты и печатные платы. В процессе пред,

варительного нагрева происходит испарение растворителя из паяль,

ной пасты. При использовании паяльных паст на основе наиболее

распространенных сплавов Sn62/Pb36/Ag2, Sn63/Pb36 и Sn61/Pb39

предварительный нагрев рекомендуется осуществлять до температу,

ры 95–130°С, скорость повышения температуры для «традиционно,

го» профиля 2–4°С/с, для нового 0,5–1°С/с.

Высокая скорость предварительного нагрева в «традиционном»

профиле может приводить к преждевременному испарению связую,

щего, входящего в состав паяльной пасты, и к целому ряду дефек,

тов: к снижению активности флюса, увеличению вероятности повреж,

дения компонентов за счет теплового удара, разбрызгиванию шари,

ков припоя за счет интенсивного испарения связующего, возникно,

вению перемычек припоя за счет изменения вязкости пасты.

55

II. Стадия стабилизации позволяет активизировать флюс,связку

и удалить избыток влаги из припойной пасты. Повышение темпера,

туры на этой стадии происходит очень медленно. Стадию стабилиза,

ции также называют стадией температурного выравнивания, так как

эта стадия должна обеспечивать равномерный нагрев всех компонен,

тов на плате до одинаковой температуры.

Максимальная активация флюса паяльной пасты происходит

обычно при температуре около 130–150°С. Если стадия стабилиза,

ции проводится не достаточное время, результатом могут быть де,

фекты типа холодная пайка и эффект «надгробного камня» (собира,

ние припоя сверху на выводе компонента и незаполнение зазора меж,

ду выводом и контактной площадкой). Подобные дефекты наблюда,

ются, как правило, в печах с инфракрасной системой нагрева.

Рекомендуемое время стабилизации для «традиционного» профи,

ля составляет 90–150 с. В новом профиле считается достаточным

30 с. В конце зоны стабилизации температура обычно достигает

150–170°С. В случае длительного времени и/или высокой темпера,

туры стадии стабилизации флюс может потерять защитные свойства,

его активность снижается, это приводит к ухудшению паяемости и

разбрызгиванию шариков припоя на стадии пайки.

III. Стадия оплавления, на которой температура повышается до

значения расплавления припойной пасты, происходит формирова,

ние паяного соединения. Для исключения чрезмерного роста интер,

металлического соединения максимальная температура пайки дол,

жна на 30–40°С превышать точку плавления паяльной пасты и со,

ставлять 205–225°С (на плате). Время, в течение которого печатная

плата находится выше точки плавления припойной пасты

(179–183°С), должно быть в пределах 30–90 с, предпочтительно не

более 60 с. Скорость повышения температуры в зоне оплавления дол,

жна составлять 2–4°С/с. Необходимо помнить, что низкая темпера,

тура пайки обеспечивает слабую смачиваемость, особенно для ком,

понентов с плохой паяемостью.

IV. Стадия охлаждения важна наравне с другими стадиями. Для

обеспечения максимальной прочности паяных соединений скорость

охлаждения должна быть максимальной. В то же время высокая ско,

рость охлаждения может вызвать термоудар на электронные компо,

ненты. Рекомендуемая скорость охлаждения 3–4°С/с до 130°С.

Термовременные профили оплавления обычно рекомендуются по,

ставщиками паяльных паст. Минимальную температуру выбирают

исходя из температуры плавления эвтектического припоя так, что,

бы произошло полное смачивание спаиваемых поверхностей для об,

разования правильной паяной галтели. При этом приходится учи,

56

тывать размер сферических частиц припоя и характер флюса в па,

яльной пасте, активность спаиваемых поверхностей, теплоемкость

компонентов, глубину пропая. Для эвтектического припоя Sn63/Pb37

минимальная температура плавления T

1

составляет 200–225°С. Для

других сплавов минимальная температура T

1

приблизительно на

15–20°С выше температуры ликвидуса.

Верхнее ограничение температуры пайки T

2

накладывает макси,

мально возможная температура кратковременного нагрева компонен,

тов, специально устанавливаемая в их сертификатах, если это огра,

ничение оправдано низкой устойчивостью компонентов к режимам

пайки. С учетом метрологической погрешности верхний предел на,

грева устанавливают на 5°С меньше значения температуры, приня,

той для самого «нежного» компонента. Если наличие таких компо,

нентов не дает возможности установить нормальный температурный

диапазон пайки, компоненты устанавливают и паяют вручную или

локально лазером.

Превышение температуры T

2

и времени пребывания в зоне плавления

не только опасно для «нежных» компонентов, но и чревато возможностью

интенсивного образования интерметаллидов, термодеструкции материа,

лов плат и компонентов, снижающих надежность электронных изделий.

Очевидно, что температурный градиент, устанавливающийся в

печи, должен укладываться в диапазон (T

2

–T

1

). Чтобы не выйти из

этих пределов, в печи создают, как уже говорилось выше, несколько

последовательных зон, так чтобы скорость нагрева,охлаждения при

движении конвейера не превышала 4°С/с.

При пайке компонентов на нижней стороне платы трудно рассчи,

тывать, что тяжелые компоненты удержатся за счет поверхностного

натяжения припоя. Для определения необходимости их приклейки

обычно руководствуются упрощенной оценкой: отношение массы

компонента в граммах к суммарной монтажной площади компонен,

та в квадратных дюймах не должно превышать 30 [9].

Пайка в атмосфере азота стала обычным явлением в производ,

ствах, где желают достичь высокого уровня надежности. Использо,

вание нейтральной среды обусловлено недостаточной активностью

флюсов при растворении окислов в течение всего цикла пайки, тер,

моокислительной деструкцией материалов электроизоляционных

элементов конструкций электронных модулей. Пайка в атмосфере

азота оставляет гораздо меньше дефектов и в меньшей степени трав,

мирует материалы. А если говорить об использовании дешевых фи,

нишных покрытий печатных плат на основе opгaничecкиx ингиби,

торов (OSP – organic solderability preservatives), то повторная пайка,

которая бывает нужна для второй стороны платы, особенно нужда,

57

ется в нейтральной среде для предотвращения термодеструкции OSP

и окисления поверхности монтажных площадок. Конечно, исполь,

зование азота требует организации станции непрерывного газоснаб,

жения, но альтернативой ему может быть только обильное нанесе,

ние флюса с относительно большим объемом сухого остатка, требую,

щего тщательной отмывки и соответствующих расходов на оборудо,

вание, моющие жидкости и утилизацию последних.

Окончательный выбор режимов производится технологом исходя из

конструкции печатной платы, типа и размеров компонентов, количе,

ства компонентов на печатной плате, особенностей используемого обо,

рудования, результатов экспериментальных паек, типа паяльной пас,

ты. Следует также учитывать, что реальная температура на плате в

процессе пайки будет на 20–30°С ниже установленной в печи.

Помимо перечисленных требований к оборудованию, ключом к обес,

печению повышенной надежности производства является соблюдение

современных технологических норм. В соответствии с ними производ,

ственное помещение должно быть оснащено системой поддержания кли,

мата, автономной системой подачи очищенного сжатого воздуха. Учи,

тывая, что электронные компоненты восприимчивы к электростатичес,

ким зарядам, крайне важно соблюдать нормы электростатической за-

шиты. Покрытие пола должно быть антистатическим, необходимо ис,

пользовать специальные халаты, обувь, антистатические браслеты,

специальную тару для компонентов и т.д. Брак из,за отсутствия элект,

ростатической защиты может достигать 35 %. Поддержание стабильно

высокого качества продукции – главная задача любого производства.

Контроль качества и дефекты паяных монтажных соединений

в узлах радиоэлектронных систем управления

Контроль при выполнении монтажных соединений включает на,

блюдение за соответствием технологического процесса требованиям

документации, в том числе материалов, режимов, а также оценку

качества соединений. Оценка внешнего вида производится в сравне,

нии с эталонными образцами. Пайка должна быть гладкой и блестя,

щей, без посторонних включений, с правильно оформленными гал,

телями, а сварка – с заданной степенью обжатия выводов. Этому виду

контроля подвергаются все соединения.

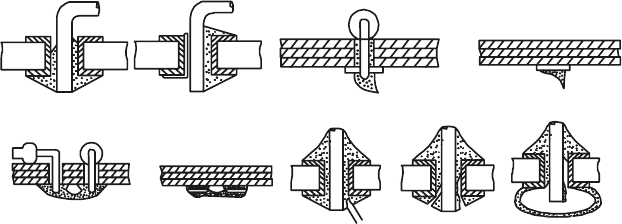

Визуальным осмотром могут быть выявлены такие дефекты пая,

ных соединений, как непропай, перемычки, сосульки, натеки при,

поя, холодная пайка, прилипание припоя к поверхности платы, тре,

щины, белый и темный осадки на плате (рис. 2.16). В ряде случаев

проведение визуального контроля затруднено, например при монта,

же ИМ в корпусах типа BGA. В современном производстве при прове,

58

дении данного типа контроля применяется целый ряд специальных

приспособлений и оборудования – от простого стереомикроскопа до

сложных оптических и рентгеноскопических систем.

Непропай чаще всего возникает из,за несоблюдения соотношения

размеров между диаметром вывода d

в

и отверстием в плате d

отв

(Т–Т

пл

)(d

отв

–d

в

) = 15–17,

где Т – температура припоя в ванне; Т

пл

– температура плавления

припоя.

Увеличение температуры припоя увеличивает его теплосодержа,

ние и обеспечивает проникновение в более узкие зазоры. Минималь,

ный зазор для металлизированных отверстий составляет 70–100 мкм,

для неметаллизированных (d

отв

– d

в

) ≤ 0,25 мм. Другой причиной

непропаев является наличие оксидов в припое и истощение олова в

ванне (при пайке протягиванием и волной). Скорость окисления в

перекачиваемой ванне в 18 раз выше, чем в спокойной, при этом про,

исходят следующие реакции окисления и восстановления:

Pb+l/2O

2

→РbО

Sn+l/2O

2

®SnO

PbO+SnO→Pb+SnO

2

Так как олово имеет большее «сродство» к кислороду, чем свинец, то

оксидный слой обогащается оловом, а ванна обедняется им. Поэтому в

паяльную ванну должен добавляться припой, обогащенный оловом.

В системах с волновой пайкой применяются кремнийорганические

масла (ТП,22) для подачи на волну с целью восстановления окислов

SnO

2

+4RCOOH→(RCOO

–

)

4

Sn+2H

2

O

РbО+2RCOOH®(RCOO

–

)

2

Pb+H

2

O

Однако металл все же находится в связанном состоянии, поэтому

коррекция путем добавления свежего припоя необходима.

Рис. 2.16.Виды дефектов паяных соединений: а – непропаи; б – перемыч-

ки; в – сосульки; г – поры; д – трещины; е – наплывы

a)

б)

в)

г)

д)

е)

59

Третьей причиной непропаев является загрязнение припоев при,

месями таких металлов, как цинк, алюминий, кадмий, которые не

могут быть устранены коррекцией. Эти примеси увеличивают вяз,

кость припоя, замедляют проникновение припоя в зазоры и вызыва,

ют непропаи. Полная замена припоев в ванне проводится при превы,

шения содержания кадмия более 0,005%, а цинка и алюминия –

0,001%. Медь допускается в количестве не более 0,5%.

Белый осадок на платах может возникнуть из,за несовместимости

флюса и материала ПП. Удаляется он промывкой в подогретой воде с

применением щеток. Темный осадок является результатом непра,

вильного использования флюса. Сильный предварительный подогрев

плат вызывает потемнение остатков канифольных флюсов. Кислот,

ные флюсы при их плохой отмывке вызывают также потемнение на

поверхности плат, которые по прошествии времени невозможно уда,

лить. Поэтому нужна тщательная промывка плат сразу же после

пайки, иногда с применением веществ, нейтрализующих кислотные

флюсы.

Сосульки – типичный дефект при автоматизированной пайке ПП

с монтажом в отверстия, вызванный чаще всего низкой температу,

рой припоя или недостаточным временем пайки. Их устраняют пу,

тем регулировки параметров пайки, изменением угла выхода платы

из припоя, применением обдува горячим воздухом («воздушный

нож»).

Холодная пайка – дефект, образующийся при смещении выводов

электронных компонентов при кристаллизации припоя или отсут,

ствии сплавления припоя с поверхностью паяемой детали. Указан,

ный дефект можно исправить вторичной пайкой соединений.

Натеки и перемычки вызваны избытком припоя в местах соеди,

нений, что к тому же увеличивает расход припоя. При монтаже ПП

со штыревыми компонентами целесообразно повысить температуру

пайки, увеличить плотность флюса или увеличить угол выхода пла,

ты из волны припоя. Для поверхностного монтажа необходимо оп,

тимизировать процесс нанесения паяльной пасты, увеличить вяз,

кость пасты.

Оценка структуры проводится выборочно для образцов,свидете,

лей. Качественное соединение не должно иметь трещин, пор и других

дефектов; ширина диффузионной зоны рекомендуется в пределах

0,9–1,1 мкм. Для оценки соединений используют телевизионно,рен,

тгеновский микроскоп МТР,З либо металлографическое исследова,

ние на микрошлифах.

Прочность на отрыв проверяется при выборочном контроле на

образцах,свидетелях с помощью разрывных машин.

60

Переходное сопротивление контакта измеряют миллиомметром

методом вольтметра и амперметра. Для различных размеров провод,

ников, соединенных пайкой, переходное сопротивление имеет значе,

ние: при ∅ 0,6 мм – 2–3 мкОм, при ∅ 0,14 мм – 4–5 мкОм.

Оценка по модуляции электрического сигнала позволяет выявить

до 60 % общего числа дефектов. Контролируемая схема подключает,

ся к генератору сигналов, настроенному на определенную частоту

(например, 2–3 кГц), и через двухкаскадный усилитель к осциллог,

рафу или динамику. При вибрации или тряске аппаратуры в дефект,

ных соединениях возникает сигнал с частотой, отличающейся от ча,

стоты настройки.

Оценка по температурному перепаду является одним из самых

перспективных методов для объективного контроля паяных соеди,

нений. Предварительный нагрев платы может быть различным, но

чаще всего используют нагрев электрическим током. Контролируе,

мую плату подключают к источнику питания и после установления

теплового равновесия ее со стороны соединений сканируют инфра,

красным датчиком специального устройства для визуализации и срав,

нения с температурой аналогичной точки эталонной платы. Дефект,

ные соединения имеют температуру на 1–5° выше номинальной. Кон,

трольная операция легко автоматизируется при применении микро,

процессорных систем управления.

Даже 100 %,ный контроль монтажных соединений может выя,

вить только явные дефекты исполнительского характера, а скрытые

дефекты, например микроскопические неоднородности, которые толь,

ко в процессе эксплуатации развиваются до опасных пределов, прин,

ципиально могут быть обнаружены лишь при долговременной рабо,

те системы. В ряде случаев для этой цели конструируют макетные

модули, которые подвергают длительным испытаниям.

Для получения надежных паяных соединений припой должен

прочно сцепляться с поверхностью, заполнять зазоры между сосед,

ними поверхностями, создавать стабильные структуры, свободные

от раковин, пузырей, посторонних включений. Практика показыва,

ет, что повышение надежности элементов и модулей на ПП без одно,

временного повышения надежности электрических паяных соедине,

ний не позволяет достичь требуемого уровня качества. Выводы ин,

тегральных микросхем, как правило, выполнены из медных сплавов

и имеют барьерное покрытие (золото, никель) толщиной 3–5 мкм,

которое препятствует их окислению и способствует улучшению сма,

чивания припоем. В процессе пайки золото и медь, растворяясь в при,

пое, образуют с оловом интерметаллические прослойки (интерме-

таллиды), которые снижают механическую прочность и электропро,