Золотаревский В.С. Механические свойства металлов

Подождите немного. Документ загружается.

ловле

на

сильной

структурной

неоднородностью,

например

в

се

ром

чyryне

из-за

наличия

графитных

включений.

Не

меньший

интерес

вызывает

внутреннее

трение

как

метод

исследования

тонкой

структуры

металлов

и

сплавов.

Особенно

ценную

информацию

этот

метод

дает о

концентрации

и

подвиж

ности

точечных

дефектов,

дислокационной

структуре,

кинетике

начальных

стадий

старения,

в

том

числе

деформационного

и

т.

д.

Для

экспериментальной

оценки

величины

внутреннего

тре

ния

необходимо

знать

связь

между

напряжением

и

деформацией

при

нагружении

и

разгрузке

(см.

рис.

15).

В

принципе

эту

связь

можно

найти

в

результате

простых

статических

испытаний.

Но

из-за

малых

абсолютных

значений

деформации

в

упругой

области

сделать это

с

достаточной

точностью

довольно

сложно.

Поэтому

на

практике

обычно

используют

динамические методы

с

перио

дическим

изменением

нагрузки,

например

по

синусоидальному

закону.

Такому

изменению

нагрузки

будет соответствовать и

пе

риодическое

изменение

деформации,

но

из-за

явления

неупру

гости

деформация

неизбежно

будет

отставать

от

напряжения

по

фазе

на

какой-то

угол

<р.

Величина

tg<p

-

одна

из

характеристик

рассеяния

энергии

колебаний,

Т.е.

внутреннего

трения.

Другую

характеристику

можно

получить,

оценив

плошадь

петли,

кото

рая

пропорциональна

величине

потерь

Д

W

энергии

колебаний

за

один

цикл.

За

меру

внутреннего

трения

принимают

величину

Д

W/2тt

W,

где

W -

полная

энергия

деформации.

Еще

одна

из

характеристик

внутреннего

трения

-

логариф

мический

декремент

затухания

амплитуды

колебаний

у.

Он

равен

натуральному

логарифму

отношения

предьщущего

максимально

го

отклонения

колеблющегося

образца

к

последующему.

Названные

характеристики

внутреннего

трения

связаны

меж

ду

собой:

tg<p

~

у/л

~

д

W/2л

W=

(LI,

(21)

где

(LI

-

широко

используемое

обозначение

внутреннего

тре

ния.

Равенство

(21)

обычно хорошо

выполняется

при

(LI

<

0,1

и

справедливо

для

большинства

реальных

случаев.

Все

рассмотренные

характеристики

внутреннего

трения

явля

ются

разновидностям~

наиболее

важного

для

металлов

релакса

ционного

внутреннего

трения,

которое

связано

с

так

называе

мым

динамическим

гистерезисом.

Он

возникает

в

тех

случаях,

40

когда

под

действием

приложенного

напряжения

в

материале

про

исходят

какие-то

перестройки,

требующие

времени.

Неупругая

деформация

при

упругом

последействии

-

типичный

для

метал

лов

при

мер

протекающего

во

времени

релаксационного

процесса.

Для

релаксационного

внутреннего

трения

характерны

зависимость

от

частоты

колебаний

и

температуры

и

независимость

от

ампли

туды

колебаний.

Наиболее

важна

температурная

зависимость

релаксационного

внутреннего

трения

Q-;=

cr,,~oxsech[(H/~R)(1/T

-1/~l1ах)J,

где

Q-;

и

cr"~,,

-

внутреннее

трение

при

заданной

температуре

Т

и

~l1ax;

Н

-

энтальпия

активации

(как

в

любом

термически

акти

вируемом

процессе);

~

-

коэффициент.

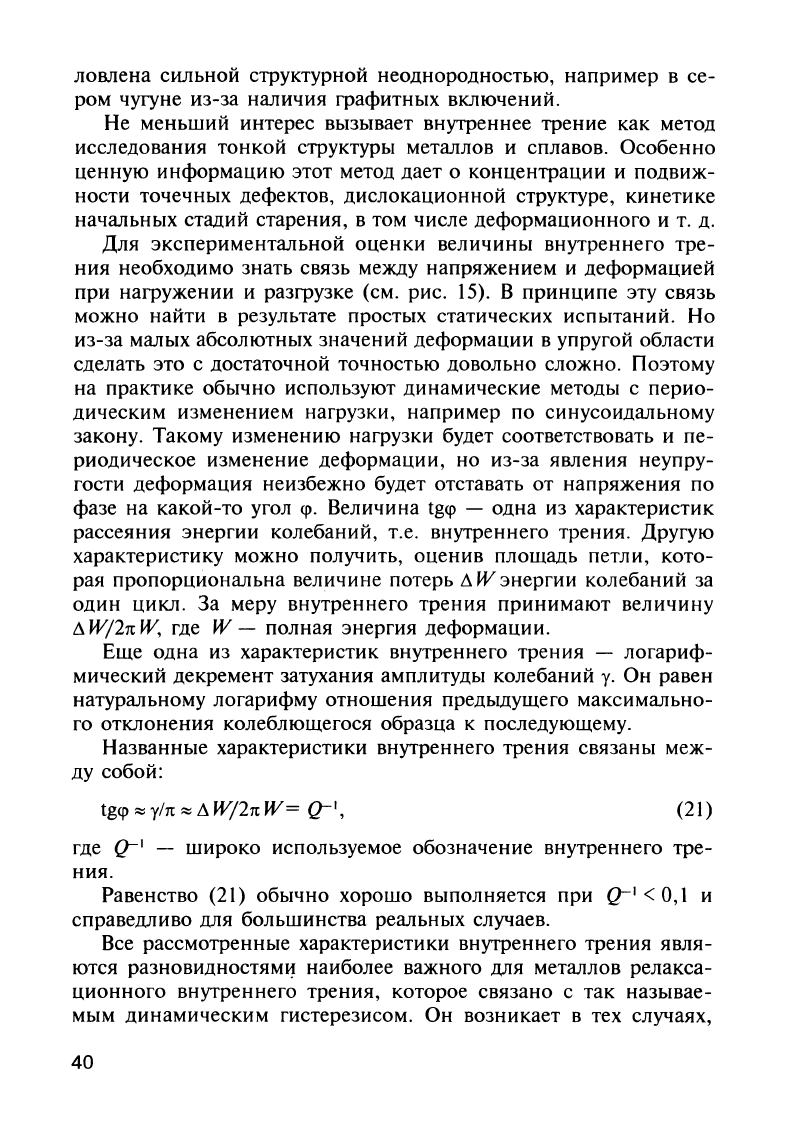

Зависимость

Q-I

от

обратной

температуры

должна

иметь

вид

симметричной

кривой

с

максимумом

при

I/~l1ax'

По

эксперимен

тальным

данным,

в

области

температур)

от

нескольких

градусов

Кельвина

до

0,5-0,6

Т

,

величина

Q-I

монотонно

и

почти

ли-

пл

нейно

возрастает, а

при

дальнейшем

повышении

температуры

Q-I

растет

экспоненциально.

Во

многих

случаях

на

монотонно

возрастающий

фон

накладываются·пики,

каждый

из

которых

имеет

свою

природу

(рис.

16). '

Помимо

релаксационного

различают

еще

гистерезисное

и

ре

зонансное

внутреннее

трение.

Гистерезисное

внутреннее

трение

связано

со

статическим

гистерезисом,

когда

форма

и

плошадь

его

петли

(см.

рис.

15)

не

связаны

с

временными

(релаксацион

ными)

процессами

и

поэтому

не

ме-

няются

В

зависимости

от

частоты

на

гружения,

но

сильно

зависят

от

амп

литуды.

Гистерезисные

потери

энергии

при

колебании

вызываются

различны

ми

перестройками

структуры

металла

дислокационной

и

иногда

магнитной

природы.

Рассеяние

энергии

за

счет

внутреннего

трения

происходит при

частоте

вынуждающей

силы,

близкой

к

частоте

собственных

колебаний.

Ис

точником

этой

разновидности

внутрен

него

трения

в

металлах

могут

быть

зак

репленные

в

каких-то

точках

дислока-

Q-r.lO

J

~5Г----------------'

700

75

50

25

о

250 500

750

ТООО

т,к

Рис.16.

Температурная

зависи

мость

внутреннего

трения никеля

(в.с.

Постников)

41

ции,

колеблющиеся

под

действием

внешних

сил

в

вязкой

среде.

Резонансное

внутреннее

трение

проявляется

только

при

больших

частотах

нагружения

-

в

районе

мегагерцевого

диапазона.

от

ам

плитуды

колебаний

оно,

как

и

релаксационное

внутреннее

тре

ние,

не

зависит.

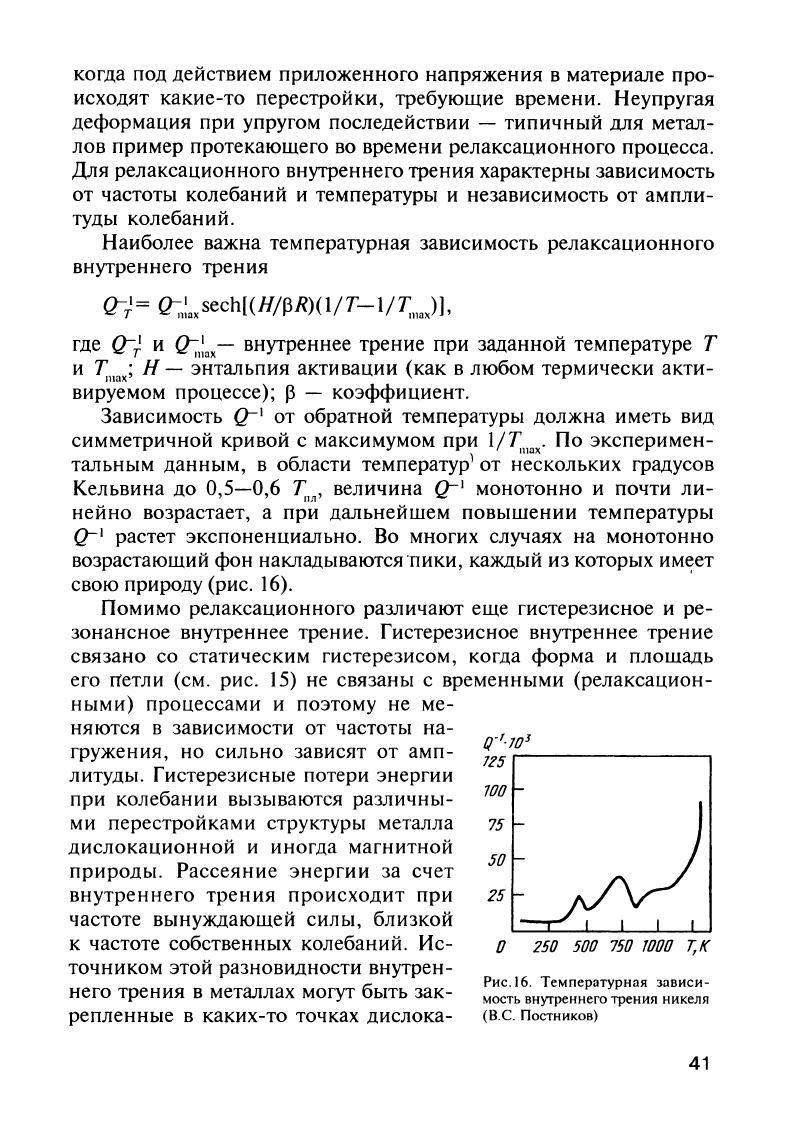

Из

эксперименталJ;>НЫХ

методов

исследования

внутреннего

трения

наиболее

распространен

метод

крутильного

маятника.

В прямом

крутильном

маятнике

(рис.

17.

а)

образец

в

виде

проволоки

или

ленты

используется

в

качестве

упругого

под

веса,

к

нижнему

концу

которого

крепится

инерционная

масса,

снижающая

частоту

крутильных

колебаний

до

-1

Гц.

это

позволяет

регистрировать

колебания

визуаль

но,

наблюдая

за

перемещением

светового зайчика,

отраженного

от

закрепленного

на

маятнике

зеркала.

Инсрционная

масса

в

прямом

маятнике

может

вызывать

за

метные

растягивающие

напряжения

в

образце,

что

искажает

результаты

опытов.

Тогда

используют

другую

конструкцию

-

перевернутый

крутильный

маятник

(см.

рис.

17,

6).

Здесь

нижний

конец

образца

закрепляется

неподвижно,

а

инерционная

масса

крепится

к

верхнему

концу

и

поддерживается

подвесом

из

материала

с

ма

лым

затуханием.

Возбуждение

образца

сводится

к

его

закручиванию

на

определенный

угол

а

=

2/1r/Gd,

где

/ -

длина;

d -

диаметр;

G -

модуль

сдвига

образца;

10

-

исходное

максималь

ное

напряжение

сдвига

на

его

поверхности.

Возбуждение

производится

обычно

внешними

электромагнитами

или

устрой

ством,

работающим

по

принципу

гальванометра,

рамка

которого

жестко

скрепле

на со

скручивающей

системой.

Непосредственно

в

результате

эксперимента

на установках

типа

крутильного

маятника

определяют

начальную

Ао

и

какую-то

конечную

амплитуду

n-ного

коле

бания

А.,

а

также

время

Т.'

необходимое

для

такого

уменьшения

амплитуды.

По

результатам

этих

замеров

рассчитывают

логарифмический

декремент

затухания

42

у

= In(Ar/A.)/(roT.),

2

1

7

J

J

/'

/'

tf

2

а.

Рис.

17.

Схема

прямоro

(о)

и

перевернyroro

(6)

кругильным

маятников:

J -

образец;

2 -

инерционная

масса;

3 -

захваты

А

А

тах

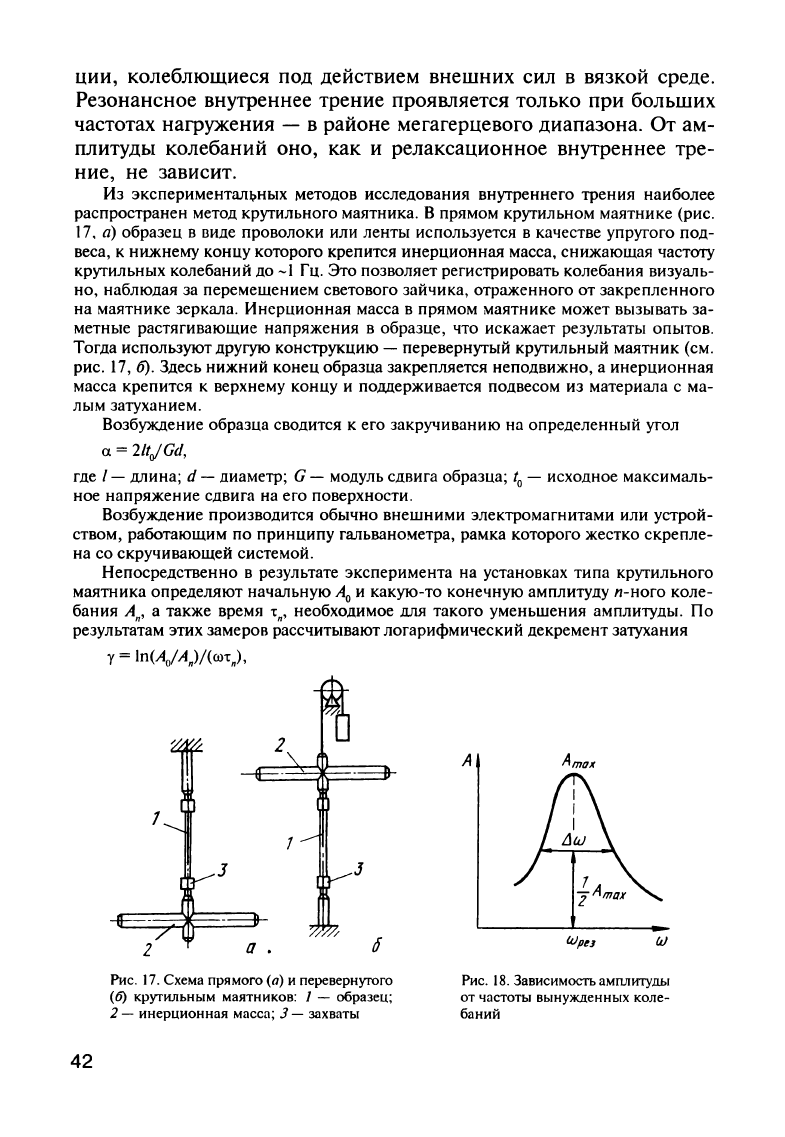

Рис.

18.

Зависимость

амплитуды

от

частоты

вынужденных

коле

баний

где

00

-

используемая

частота

колебаний.

Определенную

величину

у

можно

пере

считать

в

CГI

по

формуле

(21).

Помимо

методов

свободных

колебаний,

к

которым

относится

рассмотренный

выше,

для

измерения

внутреннего

трения

используют

также

метод

вынужденных

колебаний

и

ультразвуковые

методы.

Вынужденные

колебания

возбуждают

в

системе образец

-

маятник.

При

этом

частота

колебаний

00

должна

быть

близка

к

резонансной.

Варьируя

00,

строят

резо

нансную

кривую

-

зависимость

амплитуды

вынужденных

колебаний

от

частоты

(рис.

18).

Величина

затухания

по

теории

пропорциональна

ширине

резонансного

максимума.

Величина

внутреннего

трения

70

71

9

8.

76

17

(22)

19

о

25

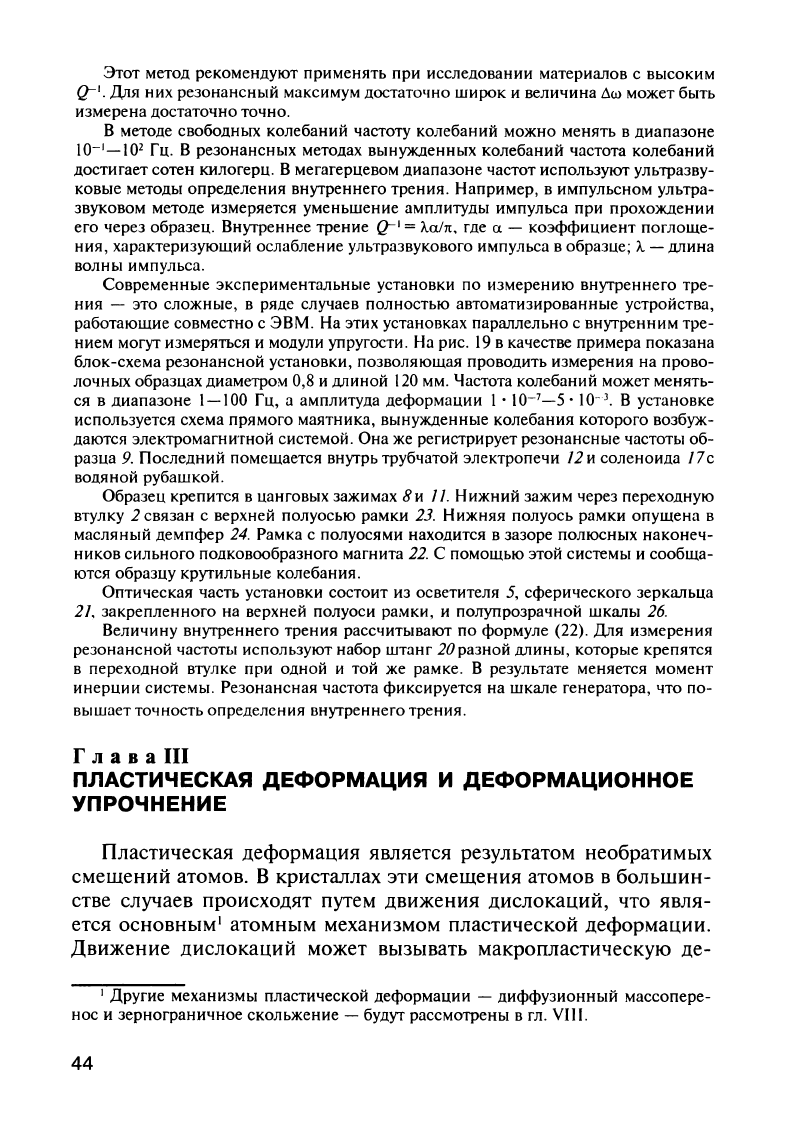

Рис.

19.

Блок-схема

резонансной

низкочастотной

установки

для

измерения

внутреннего

трения

(М.

А.

Кришгал,

С.

А.

Головин):

1 -

фотодиод;

2 -

переходная

втулка;

3 -

транзисторный

усилитель;

4 -

микровыключатель;

5 -

осветитель;

6 -

редуктор;

7-

низкочастотный

генератор;

8,

1/

-

цанговые

зажимы;

9 -

образец;

10

-

выпрямитель;

12

-

электропечь;

13

-

батарея

конденсаторов;

14

-

выпрямитель;

15

-

терморегулятор;

16

-

термопара;

17-

соленоид;

18-

ЛАТР;

19

-

реле;

20 -

штанга;

21

-

сферическое

зеркальце;

22 -

магнит;

23 -

рамка;

24 -

демпфер;

25 -

осциллограф;

26

-

полупрозрачная

шкала;

27 -

транзисторный

усилитель

43

Этот

метод

рекомендуют

применять при

исследовании

материалов

с

высоким

Q-'.

Для

них

резонансный

максимум

достаТО'IНО

широк

и

величина

dw

может

быть

измерена

достаточно

точно.

В

методе

свободных

колебаний

частоту

колебаний

можно

менять

в

диапазоне

10-'-102

Гц.

В

резонансных

методах

вынужденных

колебаний

частота

колебаний

достигает

сотен

килогерц.

В

мегагерцевом

диапазоне

частот

используют

ультразву

ковые

методы

определения

внутреннего

трения.

Например,

в

импульсном

ультра

звуковом

методе

измеряется

уменьшение

амплитуды

импульса

при

прохождении

его

через

образец.

Внутреннее

трение

Q-' =

л.а/п,

где

а

-

коэффициент

поглоще

ния,

характеризующий

ослабление

ультразвукового

импульса

в

образце;

л.

-

длина

волны

импульса.

Современные

экспериментальные

установки

по

измерению

внутреннего

тре

ния

-

это

сложные,

в

ряде

случаев

полностью

автоматизированные

устройства,

работающие

совместно

с

ЭВМ.

На

этих

установках

параллельно

с

внутренним

тре

нием

могут

измеряться

и

модули

упругости.

На

рис.

19

в

качестве

примера

показана

блок-схема

резонансной

установки,

позволяющая

проводить

измерения

на

прово

лочных

образцах

диаметром

0,8

и

длиной

120

мм.

Частота

колебаний

может

менять

ся в

диапазоне

1-100

Гц,

а

амплитуда

деформации

l'

10-7-5'

10-].

В

установке

используется

схема

прямого

маятника,

вынужденные

колебания

которого

возбуж

даются

электромагнитной

системой.

Она

же

регистрирует

резонансные

частоты

об

разца

9.

Последний

помещается

внутрь

трубчатой

электропечи

12

и

соленоида

17

с

водяной

рубашкой.

Образец

крепится

в

цанговых

зажимах

8и

11.

Нижний

зажим

через

переходную

втулку

2

связан

с

верхней

полуосью

рамки

23.

Нижняя

полуось

рамки

опущена

в

масляный

демпфер

24.

Рамка

с

полуосями

находится

в

зазоре

полюсных

наконеч

ников

сильного

подковообразного

магнита

22.

С

помощью

этой

системы

и

сообща

ются

образцу

крутильные

колебания.

Оптическая

часть

установки

состоит

из

осветителя

5,

сферического

зеркальца

21,

закрепленного

на

верхней

полуоси

рамки,

и

полупрозрачной

шкалы

26.

Величину

внутреннего

трения

рассчитывают

по

формуле

(22).

Для

измерения

резонансной

частоты

используют

набор

штанг

20

разной

длины,

которые

крепятся

в

переходной

втулке

при

одной

и

той

же

рамке.

В

результате

меняется

момент

инерции

системы.

Резонансная

частота

фиксируется

на

шкале

генератора,

что

по

ВЫШ[lет

точность

определения

внутреннего

трения.

г

л

а

в

а

111

ПЛАСТИЧЕСКАЯ

ДЕФОРМАЦИЯ

И

ДЕФОРМАЦИОННОЕ

УПРОЧНЕНИЕ

Пластическая

деформация

является

результатом

необратимых

смешений

атомов.

В

кристаллах

эти

смешения

атомов

в

большин

стве

случаев

происходят

путем

движения

дислокаций,

что явля

ется

основным'

атомным

механизмом

пластической

деформации.

Движение

дислокаций

может

вызывать

макропластическую

де-

,

Другие

механизмы

пластической

деформации

-

диффузионный

массопере

нос

и

зернограничное

скольжение

-

будут

рассмотрены

в

гл.

VIII.

44

ДВОЙНИКИ

б

Рис.

20.

Схемы

пластической

деформации

скольжением

(о)

и

двойникованием

(6)

формацию

образца

путем

либо

скольжения,

либо

двоЙнuкования.

Конечным

итогом

такого

движения

является

сдвиг

одних

отдель

ных

частей

кристалла

относительно

других

(рис.

20,

а)

или

сдвиг

и

поворот

атомных

рядов

в

отдельных

участках

образца

под

неко

торым

углом

к

направлению

сдвига

(рис.

20,

б).

Иногда

эти

два

способа

формоизменения

рассматривают

как

механизм

пласти

ческой

деформации,

хотя

на

самом'

деле

и

при

скольжении,

и

при

двойниковании

механизмом

деформации

остается

переме

щение

дислокаций.

И

все

же

микро-

и

макрокартины

пластичес

кой

деформации

скольжением

и

двойникованием

существенно

различаются

и

их

анализируют

отдельно.

В

большинстве

случаев

металлы

и

сплавы

деформируются

пу

тем

скольжения.

Поэтому

деформация

скольжения

будет

рассмот

рена

в

первую

очередь

и

наиболее

подробно.

LЗВВ

Рис.

21.

Схема

сдвига

верхней

половины

кристалла

относительно

нижней

в

результате

пробега

через

него

краевой

дислокации

Рис.

22.

Схема

к

выводу

уравнения

связи

сдвиговой

деформации

с

длиной

пробега

дислокации

45

1.

Низкотемпературная

пластическая

деформация

металлов

скольжением

и

деформационное

упрочнение

Картина

пластической

деформации

Классическая

схема

деформаuии

скольжением

при

растяже

нии

(см.

рис.

20,

а)

напоминает

сдвиг

карт

в

колоде.

«Карты»

здесь

-

это

отдельные

участки

образuа

(группы

атомных

плоскостей).

В

элементарном

виде

механизм

сдвига

одной

ч'асти

кристалла

от

носительно

другой

можно

представить

как

результат

пробе

га

че

рез

него

дислокации,

например

краевой,

длиной,

равной

шири

не

кристалла

(рис.

21).

Чем

больше

количество

движущихся

дис

локаций

и

длиннее

суммарный

путь

их

перемещений,

тем

боль

ше

величина

макропластической

деформации.

Продемонстриру

ем

это

на

следующем

при

мере.

Предположим,

что

деформаuия

скольжением

осуществляется

только

за

счет

движения

краевых

дислокаций.

Рассмотрим

обра

зец

-

кристалл

(рис.

22),

в

котором

краевая

дислокация

АВ

при

своем

скольжении

на

длину

/

в

плоскости

CDAB

произвела

час

тичный

сдвиг

верхней

половины

кристалла

относительно

ниж

ней.

Величина

относительного

сдвига

g

составит

где

х

-

среднее

относительное

смещение

частей

кристалла,

вы

раженное

в

долях

от

вектора

Бюргерса

Ь:

х

=

(S/So)b.

Здесь

S =

/L

з

-

площадь

участка

плоскости

скольжения,

про

черченноro

дислокацией;

So

=

L/

з

-

вся

возможная

площадь

плос

кости

скольжения

в

пределах

образца.

Следовательно,

х

=

(l/L.)b,

а

g =

(1/

L.L

2

)b.

Если

в

рассматриваемой

плоскости

скольжения

путь

/

пройдут

N

аналогичных

дислокаций,

то

46

g =

(lN/L.L

2

)b.

Умножим

числитель

и

знаменатель

на

L

з

,

получим

g =

(/L

з

N/L.L

2

L

з

)Ь,

ВUОСООКУ

h

ь

ттт

а

Рис.

23.

Образование

ступенек

при

выходе

на

поверхность

краевых

(а)

и

ВИНТОВblХ

(6)

дислокаций

где

LзN

-

суммарная

длина

всех

дислокаций,

L)L

2

L

з

-

объем

кристалла,

а

отношение

этих

величин

есть

плотность

дислокаций

р.

Теперь

можно

дать

конечную

формулу,

связывающую

величину

макроскопической

деформации

сдвига

с

плотностью

дислокаций,

длиной

их

пробега

и

вектором

Бюргерса:

g=pbl.

(23)

Аналогичное

выражение

получается

и

при

анализе

перемеще

ния

винтовых

и

смешанных

дислокаций.

В

реальных

металлах

и

сплавах,

как

правило,

еще

до

начала

деформации

имеется

много

дислокаций

разных

типов.

Под

дей

ствием

приложенных

напряжений

начинают

работать

различные

их

источники,

порождающие

новые

дислокации.

Движущиеся

дислокации

выходят

на

поверхность

образца,

взаимодействуют

внутри

него

друг

с

другом:

вступают

в

реакции,

тормозятся,

ан

нигилируют,

образуют

сплетения

и

т.д.

Поэтому

реальная

карти

на

пластической

деформации

металлических

материалов

сложна

и

во

многих

случаях

еще

далеко

не

ясна.

Она

определяется

струк

турой,

составом

материала

и

условиями

его

деформации.

Картину

пластической

деформации

экспериментально

изучают

в

основном

двумя

методами:

1)

микроскопическим

анализом

полированной

поверхности

образцов,

на

которой

в

результате

деформации

появляюгся

особые

«линии»

и

~полосы

сколь

жения»

и

2)

методом

дифракционной

электронной

микроскопии

тонких

фольг,

вырезанных

из

деформированных

образцов.

Линии

скольжения

-

это

ступеньки,

образуюшиеся

на

поверхности

в

результа

те

выхода

дислокаций.

Действительно,

когда,

например,

краевая

дислокация

(см.

рис.

21)

выйдет

на

левую

грань

кристалла,

то

на

поверхности

этой

грани

образуется

ступенька,

равная

по

высоте

h

вектору

Бюргерса

в

дислокации.

При

этом

длина

ступеньки,

т.

е.

линии

скольжения,

будет

равна

длине

вышедшей

на

поверхность

краевой

дислокации

(рис.

23,

а).

Легко

представить

себе,

что

вышедшая

одним

кон

цом

на

поверхность

винтовая

дислокация

при

своем

движении

также

образует

сту-

47

пеньку,

длина

которой

будет

соответствовать

длине

пробега

дислuкации

(рис.

23,6).

Конечно,

увидеть

ступеньку,

образующуюся

в

результате

выхода

на

пов~рхность

олной

дислокации,

очень

трудно.

Но

когда

при

скольжении

в

одной

плоскости

на

поверхность

выходит

несколько

дислокаций

и

высота

ступеньки

h

достигает

- -1

нм

и

более,

их

уже

можно

наблюдать

при

элеКТРClННО-МИКl'vскопическом

анализе

реплик

1

с

предварительно

отполированной

поверхности

деформированного

образ

ца.

После

значительной

деформации

высота

ступенек

.:тановится

настолько

боль

шой,

что

их

можно

выявлять

и

под

световым

микроскопом.

Анализируя

расположение

линий

скольжения,

расстояние

между

ними,

их

высоту,

можно

составить

не

только

качественное,

но

и

количественное

представле

ние

о

картине

и

величине

пластической

деформации.

Узнав

с

помощью

рентгено

структурного

анализа

кристаллографическую

ориентировку

анализируемой

повер

хности

образца,

по

направлению

линий

скольжения определяют

плоскости и

на

правления

скольжения.

Метод

дифракционной

электронной

микроскопии

позволяет

непосредственно

наблюдать

отдельные

дислокации,

определять

их

вектор

Бюргерса

и

кристаллогра

фию

скольжения,

оценивать

характеристики

дислокационной

структуры

на

разных

стадиях

деформации.

Оба

указанных

метода

имеют

свои

достоинства

и

недостатки

и

взаимно

допол

няют

друг

друга.

Метод

линий

скольжения

значительно

проще,

особенно

при

ис

пользовании

светового

микроскопа,

и

дает

более

интегральную

информацию.

Од

нако

с

его

помощью

изучают

только

структуру

поверхности

и,

косвенно,

движе

ние

дислокаций

в

приповерхностных

слоях,

которое

имеет

здесь

некоторые

специ

фические

особенности.

Второй

метод

лучще

во

МНОПIХ

оnюшениях,

но

дислокационная

структура

(суб

структура)

фольги

в

общем

случае

отличается

от

структуры

массивного

образца,

из

которого

ее

вырезают.

Неизбежная

перестройка

субструктуры

фольги

в

процессе

ее

утонения

обусловлена

уходом

части

дислокации

на

поверхность.

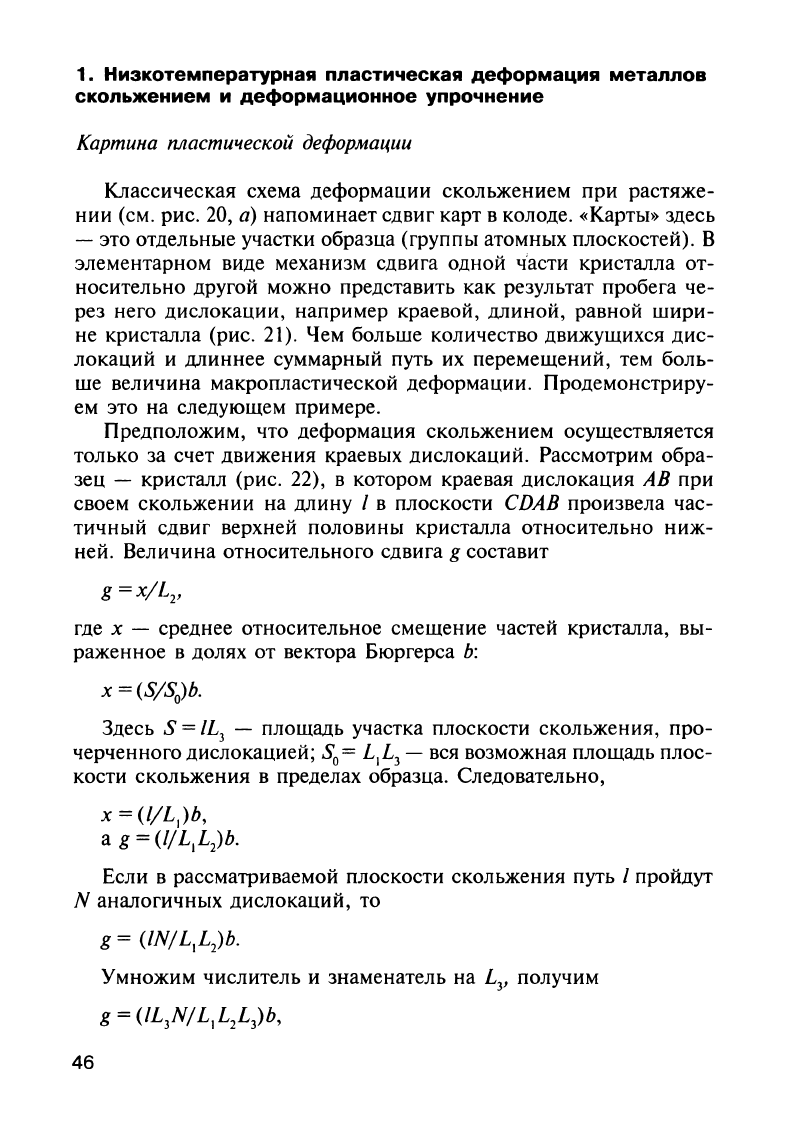

Степень

перестройки

Т

а

б

л

и ц

а

6.

Кристаллоrpафические

плоскости

и

направления

преимуществен

HOro

скольжении

Тип

Направление

Плоскость

кристаллической

скольжения

скольжения

Металл

рещетки

г. ц.

к.

<110>

{1II}

Cu,

AI,

Ni

г. п.

< 1120 >

{0001}

Zn

(с/а

= 1,856), Mg

(с/а

=

1,624),

Ве

(с/а

= 1,59)

{IIOO}

Ti

(с/а

= 1,587)

{1011}

Ti

< 1213 >

{1122}

Ti

о.

ц. к.

<111>

{1I0}

a-Fe,

Мо,

Nb

{211}

Та,

W,

a-Fe

{321}

Сг,

a-Fe

I

Реплики

-

это

тонкие,

прозрачные

для

электронов

пленки

(например,

уголь

ные),

наносимые

на

поверхность

образца

и

очень

точно

копирующие

ее

рельеф.

48

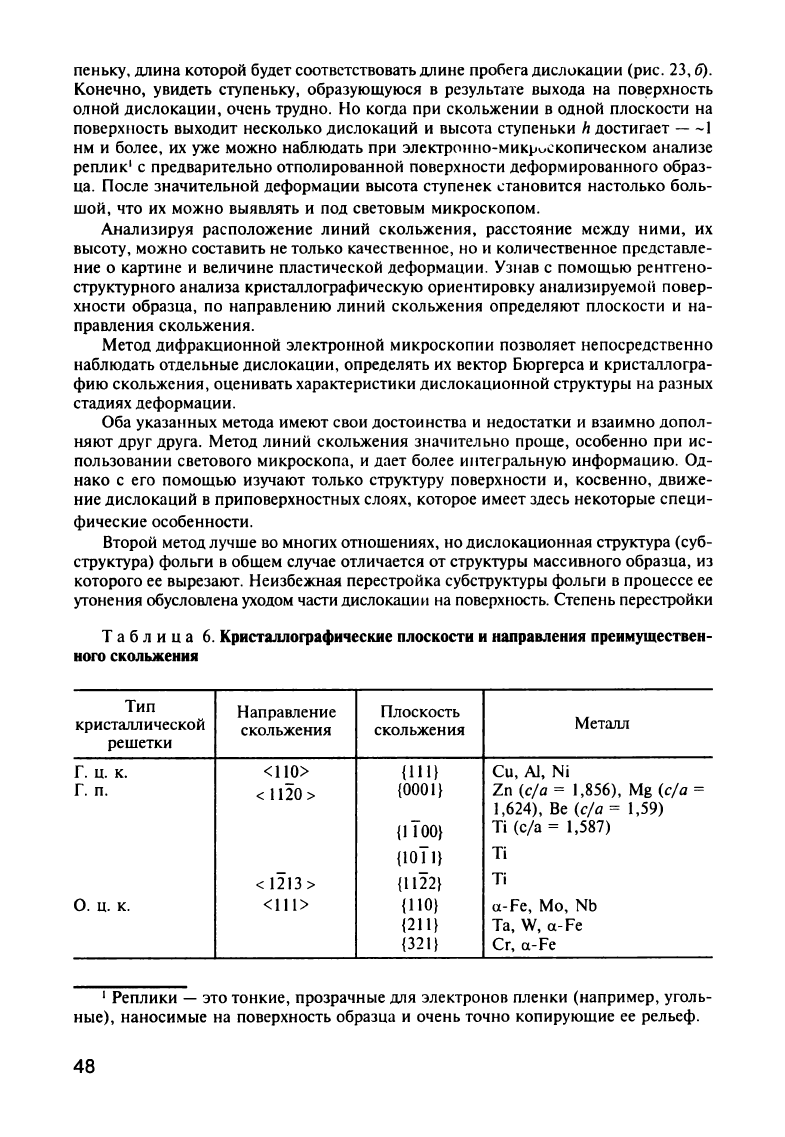

(OOOJ)

(!ТО)

[ф]

Рис.

24.

Примеры

плоскостей

и

напрамений

плотнейшей

установки

в

типичных

м~таллических

решетках:

а-г.

Ц.

к.;

б-г.

п.;

в-о.

Ц.

к.

определяется

величиной

деформации,

толщиной

фольги

и

природой

материала.

Перед

вырезкой

фольги, образец

можно

подвергнуть

обработке,

способствующей

закреплению

дислокаций

(например,

старению

или

облучению

элементарными

частицами).

Метод

линий

скольжения

известен

и

используется

достаточно

давно.

При

его

помощи

бьUIО

установлено,

что

скольжение

и

сдвиги

в

кристаллах

при

низкотемпературной

деформации

идут

вдоль

определенных

для

каждого

типа

решетки

кристаллографических

плоскостей

и

направлений.

Направление

скольжения

всегда

ле

жит

в

своей

плоскости

скольжения.

Их

совокупность

есть

система

скольжения.

В

металлах

может

действовать

одна

или

одновремен

но

несколько

систем

скольжения,

но

все

эти

системы

относятся

обычно

к

одной-двум

кристаллографическим

ориентациям,

ха

рактерным

для

каждого

металла

и

определяемым

типом

его ре

шетки.

В

табл.

6

приведены

плоскости

и

направления

преимуще

ственного

скольжения

в

металлах

с

наиболее

распространенны

ми

кристаллическими

решетками:

гранецентрированной

кубичес

кой

(г.

ц.

к.),

гексагональной

плотно-упакованной

(г.

п.)

и

объем

ноцентрированной

кубической

(о.

ц.

к.).

Легко

убедиться,

что

направления

и

плоскости

преимуществен

ного

скольжения

(см.

табл.

6)

являются

наиболее

плотноупако

ванными

в

каждой

решетке

(рис.

24).

Плоскости

с

максимальной

атомной

плотностью

отличаются

наибольшим

межплоскостным

расстоянием.

Поэтому

сдвиг

вдоль

них

идет

особенно

легко.

На

правления

скольжения

соответствуют

направлению

вектора

Бюр

герса

характерных

для

каждой

решетки

единичных

дислокаций,

что

также

вполне

естественно.

49