Жиркин Ю.В. Надежность, эксплуатация и ремонт металлургических машин. Учебник. Часть 2

Подождите немного. Документ загружается.

α - коэффициент, равный 1,15-1,3, компенсирующий частичное

охлаждение детали в процессе ее установки перед запрес-

совкой;

i - натяг, мм;

a - необходимый свободный зазор, мм;

«+» - нагрев;

«-» - охлаждение.

При сборке продольно-прессового соединения с гарантиро-

ванным натягом наибольшая сила запрессовки P может быть най-

дена по формуле:

P = f

зап

π d L, (4.7)

c

p

где f

зап

- коэффициент трения при запрессовке;

c

p - контурное давление на поверхности контакта, МПа;

d - диаметр охватываемой детали, м;

L - длина запрессовки, м.

Контурное давление на поверхности контакта можно опре-

делить по формуле:

1

1

6

10

2

2

c

p

,

(4.8)

CC

d

E E

δ

−

×

=

⎛⎞

+

⎜⎟

⎝⎠

где

δ - расчетный натяг, мкм;

Е

1

, E

2

- модули упругости охватываемой и охватывающей де-

тали соответственно, МПа;

C

1

=0,7 - для сплошного стального вала;

C

2

- для охватывающей детали:

, 2,2

22

22

µ

+

−

+

=

dD

dD

С

где D - наружный диметр охватывающей детали, м;

d - внутренний диаметр детали, м;

µ

2

- коэффициент Пуассона, для стали - 0,3, чугуна - 0,25,

бронзы – 0,33.

Коэффициент трения при запрессовке колеблется в широких

пределах от 0,05 до 0,25 (меньшие значения со смазочным мате-

риалом).

81

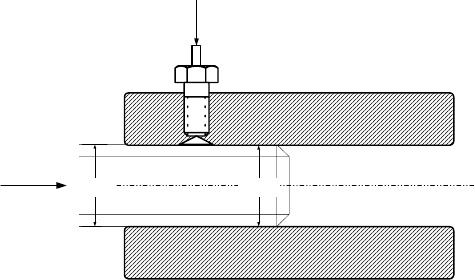

При гидропрессовом способе с целью уменьшения усилия

запрессовки на контактную поверхность между сопрягаемыми де-

талями подается масло под давлением, обеспечивающем разде-

ление контактирующих поверхностей слоем смазочного материала

(рис.4.1).

Масло от

насоса

∅ H

7/k6

∅ H

7/r6

Усилие

запрессовки

Рис. 4.1. Схема запрессовки путем нагнетания масла

Охватываемая деталь делается с разными посадками по

длине запрессовки,

чтобы обеспечить незначительный натяг в на-

чале ее и за счет этого

создать необходимое давление масла на

поверхности контакта.

4.4. Сборка узлов с подшипниками качения

Основные требования, предъявляемые к собираемым узлам:

- тщательная промывка;

- точная сборка и регулировка радиальных зазоров.

От качества выполнения посадки подшипников на вал или в

корпус зависят долговечность и надежность работы машины.

Сборка подшипниковых узлов может осуществляться различными

способами:

- с помощью ручных, пневматических или гидравлических

прессов;

- подогревом подшипников в горячем минеральном масле;

- охлаждением вала с применением твердой углекислоты;

- индукционным нагревом.

Работоспособность подшипников обеспечивается при точ-

ном соблюдении радиальных зазоров. На сборке, вследствие за-

82

труднения измерения радиальных зазоров, чаще всего измеряют

и контролируют осевой зазор, т.е. осевое перемещение вала с

напрессованным внутренним кольцом относительно внешнего

кольца подшипника. Особое внимание необходимо уделять кон-

тролю осевых зазоров в регулируемых подшипниках. Регулировка

осевых зазоров подшипников в узлах металлургических машин,

как правило, осуществляется подбором необходимого комплекта

прокладок, обеспечивающих

заданный осевой зазор. Порядок ре-

гулировки следующий:

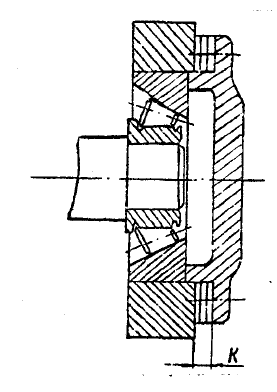

- установка торцевой крышки (рис. 4.2) до упора в торец наруж-

ного кольца подшипника и закрепление ее равномерно винта-

ми так, чтобы выбрать осевой зазор в подшипнике (туго про-

ворачивается вал);

- измерение щупом зазора К в нескольких местах по окружности

между торцевыми поверхностями крышки и корпуса;

- определение толщины комплекта регулировочных прокладок

по

формуле:

(4.9)

,сKt ср +

=

где К

ср

- средний зазор между крышкой и торцевой поверхностью

корпуса, мм;

С - осевой зазор подшипника, мм;

- установка рассчитанного комплекта регулировочных прокла-

док, затягивание винтов и проверка вращения вала (оно

должно быть свободным).

Рис. 4.2. Регулировка конического роликоподшипника

83

4.5. Сборка подшипников скольжения

Сборка разъемных подшипников скольжения включает уста-

новку вкладышей в корпус и крышку, шабрение вкладышей по ва-

лу, для обеспечения диаметральных зазоров, и соответствующей

поверхности контакта.

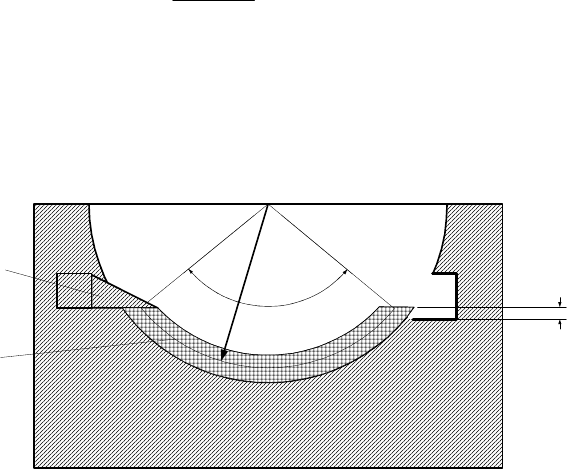

При установке вкладышей добиваются их плотного прилега-

ния соответственно к крышке и основанию. Площадь прилегания

должна быть не менее 70%. Некоторые вкладыши, в

том числе

текстолитовые, крепят в корпусе с натягом по напряженной или

прессовой посадке. Натяг создается в результате того, что длина

вкладыша по дуге больше длины постели полуотвестия на величи-

ну h

max

(рис. 4.3), которая рассчитывается по формуле:

,

360

max

En

D

h

π

α

σ

=

где

σ - допускаемое напряжение сжатие для материала вкладыша,

МПа;

α - угол контакта дуги вкладыша, град.;

D - средний диаметр вкладыша, м;

Е - модуль упругости материала вкладыша, МПа;

n=3-5 - коэффициент запаса прочности материала вкладыша.

D

с

р

α

h max

Вкладыш

Клин

Риc. 4.3. Схема посадки вкладыша в корпус

Создание посадки осуществляется в результате упругого

сжатия вкладышей путем плотного соединения крышки с корпусом

болтами или с помощью клиньев, как показано на рис. 4.3.

Равномерное прилегание рабочих поверхностей вкладышей

к валу достигается шабрением.

Шабрение требуется для устранения:

84

- погрешностей внутренней поверхности вкладышей по конусно-

сти и овальности;

- смещения осей внутренней и наружной поверхности вклады-

шей;

- погрешностей (несоосность, перекос) расположения осей от-

верстий в корпусных деталях.

Зазор между валом и вкладышем определяют щупом или с

помощью свинцовых проволочек. Последний метод точнее. Для

этого не менее чем в двух точках по длине верхней образующей

вала и в разъемах вкладышей укладывают свинцовые проволочки

(рис. 4.4) и деформируют их верхним вкладышем, прижимаемым

крышкой подшипника при затянутых болтах. По разности средне-

арифметических толщин сдеформированных проволочек, изме-

ряемых микрометром, определяют действительный диаметраль-

ный зазор:

;

2

1

11

1

⎟

⎟

⎟

⎟

⎠

⎞

⎜

⎜

⎜

⎜

⎝

⎛

+⋅−=

∑∑

∑

=

n

c

n

b

n

a

n

i

n

i

n

i

i

λ

(4.10)

где a

i

- толщина оттисков, уложенных на вал;

b

i

, c

i

- толщина оттисков в разъеме, вкладышей;

n - количество проволочек соответственно по каждому ряду.

Рис. 4.4. Сборка разъёмных подшипников

85

Если λ<δ

min

, где δ

min

– минимальный диаметральный зазор,

то производят шабрение внутренней поверхности вкладыша для

снятия слоя металла толщиной

δ

min

-λ; если λ>δ

mах

, где δ

max

- мак-

симальный диаметральный зазор, то шлифованием удаляют слой

металла толщиной

λ-δ

max

на крышке или основании и на разъемах

вкладышей. После сборки зазоры в разъеме основания и крышки

не допускаются. Местные зазоры могут быть допущены до 0,05 мм.

Глава 5. Сборка редукторов

К сборке редукторов предъявляются следующие требования:

- обеспечение бокового зазора в зубчатом зацеплении в преде-

лах, заданных стандартом;

- обеспечение пятна контакта в соответствии со стандартом;

- регулировка подшипников качения и скольжения по данным

чертежа;

- равномерность и плотность затяжки всех болтовых соедине-

ний;

- поступление масла во все смазываемые точки;

- отсутствие утечки

масла через уплотнения и в местах стыков;

- обкатка и испытание после сборки.

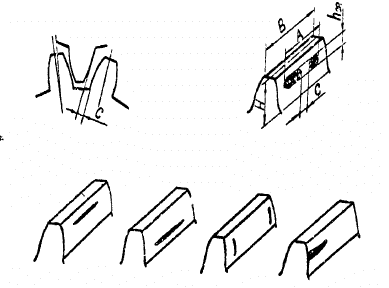

5.1. Регулировка цилиндрических зацеплений

Процесс сборки и регулировки крупных редукторов связан

главным образом с нормами бокового зазора и со степенью точно-

сти по нормам контакта зубьев. Боковой зазор зацепления колес

(рис. 5.1) определяется слесарным щупом, свинцовыми пластина-

ми, индикатором. Несоответствие бокового зазора норме может

являться следствием неправильной регулировки подшипников

качения (конических), либо повышенных радиальных зазоров

под-

шипников скольжения, если отсутствуют нарушения в технологии

изготовления зубчатых колес. Качество зацепления фиксируют по

пятну контакта (см. рис. 5.1).

Пятно контакта зубчатых колес проверяют следующим обра-

зом. На боковые поверхности зубьев шестерни, сцепляющейся с

зубчатым колесом, наносят тонким слоем краску и провертывают

ее на несколько оборотов, слегка затормаживая колесо. Поверхно-

сти

зубьев колеса покрываются следами краски, характеризующи-

ми размеры пятна контакта и его расположение. Отпечатки краски

86

дают несколько увеличенное по сравнению с истинным пятно кон-

такта, поэтому для окончательной проверки передачу обкатывают

в течение 10 -20 мин без краски и масла с подачей на зубья керо-

сина. На поверхности зубьев образуются хорошо видимые блики,

дающие точную картину величины и месторасположения пятна

контакта.

Рис. 5.1 Проверка качества зубчатого зацепления

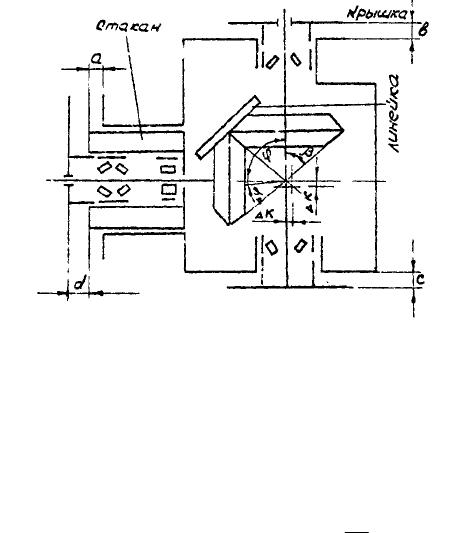

5.2. Регулировка конических зацеплений

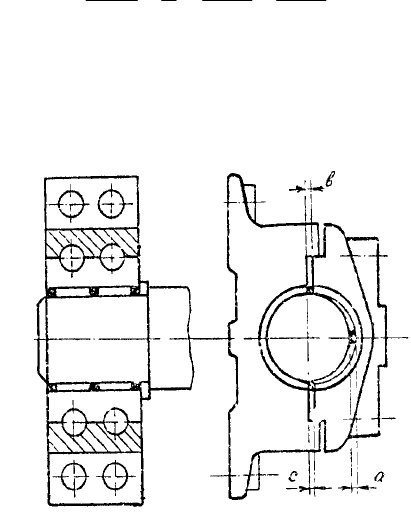

Особенностью сборки конической передачи является отно-

сительная осевая подвижность валов, что оказывает влияние на

качество зацепления. Поэтому для конических редукторов уста-

новлены допуски на непересечение осей

∆К и отклонения межо-

севого угла

∆ϕ (рис. 5.2).

Регулировка конического зацепления по этим параметрам

осуществляют лекальной линейкой, которую устанавливают со

стороны дополнительного конуса колес. Осевым перемещением

валов добиваются совпадения поверхностей конуса по дополни-

тельному конусу, после чего определяют толщину прокладок а и

b и устанавливают их под стакан и крышки. Регулирование поло-

жения колес можно производить непосредственно

по пятну кон-

такта и боковому зазору. Боковые зазоры в конической передаче

определяют по нормали к поверхности зубьев у большого основа-

ния делительного конуса с помощью щупа, свинцовых пластинок и

индикатора. Боковые зазоры регулируют путем осевых перемеще-

ний валов. Осевое смещение шестерни связано с изменением бо-

кового зазора С в зацеплении

зависимостью:

87

Рис 5.2. Регулировка конического зацепления:

a, b, c - толщина прокладок, обеспечивающая необходимый

боковой зазор;

d - толщина прокладок, обеспечивающая необходимый

осевой зазор подшипников

,cos sin2

β

α

SC

=

(5.1)

где S - величина осевого смещения вала;

α - угол зацепления;

, arctg

к

ш

z

z

=

β

β - угол начального конуса,

где z

ш

, z

к

- количество зубьев шестерни и колеса соответственно.

Площадь пятна контакта собранной конической передачи

определяют так же, как при сборке цилиндрических передач.

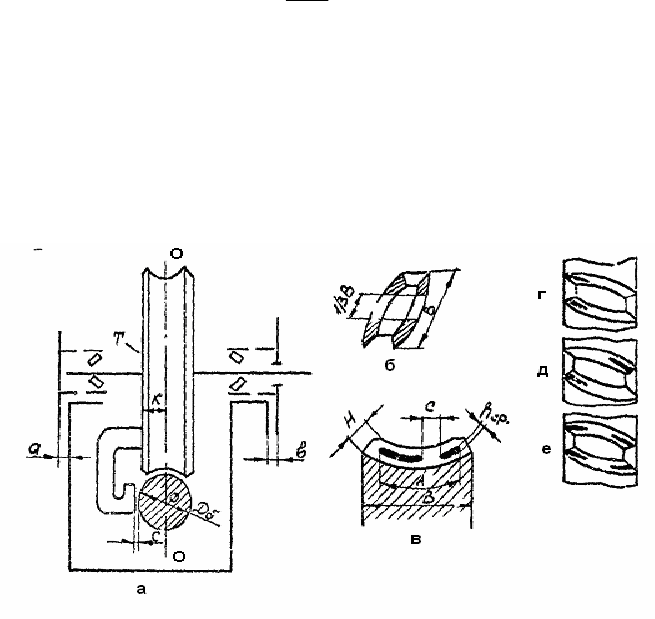

5.3. Регулировка червячных зацеплений

При сборке червячного редуктора регулируют положение

червячного колеса таким образом, чтобы его средняя плоскость

О-О (рис. 5.3) совпала с осью червяка. Для этого конические под-

шипники

торцевыми крышками зажимают так, чтобы устранить

осевые зазоры.

Затем на боковой торец колеса Т устанавливают шаблон.

Фактический зазор

δ

ф

между шаблоном и базовым пояском срав-

нивают с расчетным зазором и судят о степени смещения средней

плоскости колеса относительно оси червяка. Расчетный зазор

δ

р

между базовой шейкой червяка и шаблоном вычисляют по зависи-

мости:

88

,

2

eC

D

Kр ±−−=

δ

δ

(5.2)

где К - фактическое расстояние средней плоскости колеса до его

базового торца;

D

δ

- фактический диаметр базового пояска червяка;

С - фактический перепад между базовыми плоскостями шаб-

лона;

е - допустимое смещение средней плоскости колеса относи-

тельно оси червяка.

Рис. 5.3. Регулировка червячного редуктора:

а - схема выверки червячного колеса;

б - схема "завалки" зубьев колеса;

в - правильное расположение пятна контакта;

г, д, е - неправильное расположение пятна контакта

Если фактический зазор δ

ф

, измеренный щупом, меньше или

больше расчетного значения, то колесо смещают по оси на необ-

ходимую величину в ту или иную сторону. Образовавшиеся зазоры

а и b измеряют в нескольких местах по окружности и вычисляют их

среднеарифметическое значение S

cp

. Необходимую толщину про-

кладок определяют по зависимостям:

1205 05ср срt a . S e; t b . S e.=+ ± =+ ±

89

Величина е берется со знаком «-», если допустимое смеще-

ние направлено в сторону прокладки, толщина которой определя-

ется, и со знаком «+», если оно направлено от прокладки, толщина

которой определяется.

Положение средней плоскости можно проверить при помощи

контрольной линейки, накладываемой на базовый торец червячно-

го колеса и щупа, а также по краске в

зацеплении или с помощью

отвесов (в передачах с верхним расположением червяка), опус-

каемых с червяка по обе стороны колеса.

Проверку бокового зазора в червячном зацеплении прове-

ряют двумя методами:

1. На корпус редуктора крепят стойку с индикатором, головку

индикатора упирают в зуб червячного колеса на начальной окруж-

ности и производят качание

колеса в обе стороны до упора в витки

червяка.

2. Определяют холостой ход червяка при неподвижном ко-

лесе. Для этого на корпус редуктора крепят круговую шкалу в гра-

дусах поворота, а на шейку червяка устанавливают стрелку. По-

ворачивая червяк от упора до упора в зубья колеса, определяют

угол поворота стрелки. Боковой

зазор подсчитывают по следую-

щей зависимости:

87

=

C. qmsin cos ,

ϕ

λα

(5.3)

где ϕ - угол поворота червяка, град.;

q - число модулей в делительной окружности червяка,

;

m

чd

q =

где m - модуль, мм;

ч

d - диаметр начальной окружности червяка, мм;

λ - угол подъема витка червяка на делительном цилиндре,

,

d

z

arctg

ч

=

λ

где

α - профильный угол прямобочной рейки, сцепляющейся с

эвольвентным червяком в нормальном сечении;

- число заходов червяка.

ч

z

5.4. Регулировка глобоидных зацеплений

90