Жилин В.Ф., Збарский В.Л., Юдин Н.В. Малочувствительные взрывчатые вещества

Подождите немного. Документ загружается.

1

2

3

4

5 6

7

98

11

12

10

13

14

15

16

17

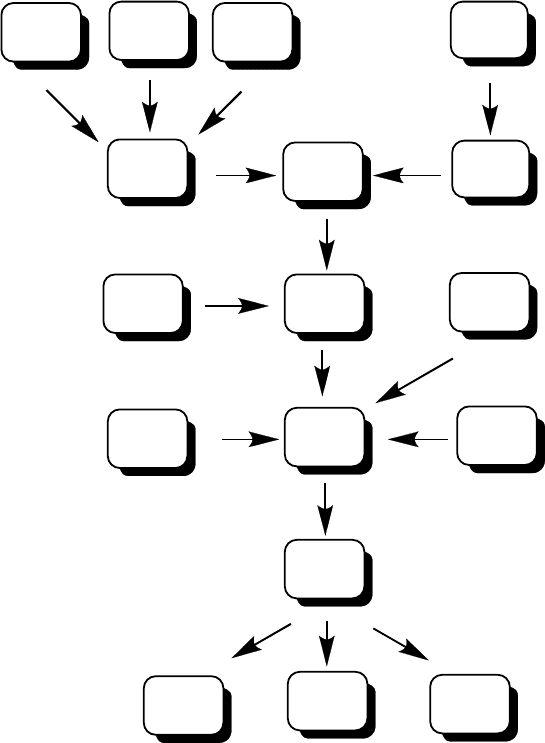

Принципиальная технологическая схема производства ГНС на

предприятии «Royal Ordnance Factory»:

1 – емкость для метанола, 2 – емкость для ТГФ, 3 – дозатор ТНТ, 4 – емкость для

гипохлорита натрия, 5 – аппарат для приготовления раствора ТНТ, 6 – аппарат для

приготовления раствора гипохлорита натрия, 7 – основной реактор, 8 – емкость для

буферного раствора карбонатов, 9 – узел «старения», 10 – емкость для промывной

воды, 11 – емкость для промывного ацетона, 12 – емкость для разбавленной соляной

кислоты, 13 – аппарат для подкисления, 14 – фильтр, 15 сборник промывной воды, 16

– система регенерации растворителей (ТГФ–метанол), 17 – система регенерации

ацетона

При регулировании рН с использованием неорганического буфера

на основе карбоната и бикарбоната натрия в качестве реакционной среды

рекомендуют смеси ТГФ и метанола, содержащие до 50% воды.

Реакцию рекомендуют вести при 10–15

0

С. После завершения

быстрого процесса образования ТНХБ, который протекает при высоких

131

значениях рН, к реакционной смеси добавляют минеральную кислоту для

снижения рН до 9,5–11. В дальнейшем величину рН регулируют в

пределах 10–10,5 добавлением буферного раствора. В конце процесса

прекращают перемешивание, что в дальнейшем улучшает условия

фильтрования и промывки полученного продукта.

Недостаточно высокое качество получаемого ГНС и

технологические трудности, связанные с его фильтрованием, заставили

проводить дополнительное усовершенствование технологии. Загрязнение

ГНС так называемым «красным маслом» существенно затрудняло

выделение продукта и возможность повторного использования

растворителей. Рассмотренные выше методы с использованием аминов

или регулированием рН-среды при реакции, позволили несколько

увеличить выход, но мало повлияли на технологию очистки, значительно

удорожающую стоимость готового продукта

[230].

Ниже описана работа другой установки. В аппарате вместимостью

136.4 л, выполненном из эмалированного чугуна. Готовят 75 л водного

раствора гипохлорита натрия, содержащего 6,5% «активного хлора». В

аналогичном аппарате из легированной стали вместимостью также 136,4 л

растворяют 8 кг TНТ в смеси, содержащей 68,5 л ТГФ, 34.3 л метанола и 4

л воды. В 12-литровый стальной реактор, снабженный охлаждающим

змеевиком, помещают 2 л смеси, содержащей 40% воды, 40% TГФ и 20%

метанола (по объему), и охлаждают рассолом до 1,5

0

С. Затем начинают

дозировать в реактор одновременно растворы ТНТ и гипохлорита натрия.

Эквивалентное количество подаваемых в реактор растворов из

соответствующих емкостей обеспечивают поддержанием необходимого

давления воздуха в этих емкостях, причем подачу гипохлорита начинают

чуть раньше. Подачу жидкостей осуществляют через фильтры,

установленные перед реактором, и скорость подачи контролируют по

132

ротаметрам. В реакторе поддерживают температуру 15

0

С и при скорости

подачи реагентов, обеспечивающей сохранение этой температуры, время

пребывания в реакторе составляет 1,8 мин. При такой скорости исходные

реагенты полностью расходуются за 25 мин. В течение этого срока

реакционная смесь непрерывно поступает из реактора через переток в

емкость для выдержки («старения») объемом 454,5 л, выполненную из

полиэтилена высокой плотности. После завершения дозировки

содержимое реактора продолжают перемешивать в течение 4 мин и затем

сливают в ту же емкость. В нее могут быть помещены реакционные смеси

двух последовательных операций. После 2–часовой выдержки в эту

емкость при перемешивании с помощью механической мешалки

добавляют 40 л 50% серной кислоты и после завершения слива

выдерживают еще 15 мин. После прекращения перемешивания

реакционную смесь оставляют на 90 мин и верхний слой, занимающий

примерно 3/4 общего объема, спускают через верхний переток,

снабженный вентилем, на фильтр. Последний связан с емкостью из

полиэтилена высокой плотности вместимостью 227,2 л, в одной из

боковым стенок которой, вблизи дна, имеется выводная труба, также

снабженная вентилем. На расстоянии 152 мм над основанием емкости

помещается полиэтиленовый лист толщиной 12,7 мм, содержащий 90

отверстий диаметром 9,52 мм. Лист упрочнен полиэтиленовыми лентами и

покрыт фильтром из хлопковой ткани.

После слива верхнего слоя на фильтр нижний слой из емкости через

нижнюю отводную трубу, также снабженную вентилем, и дополнительную

трубу подается на тот же фильтр. Нижний слой фильтруется относительно

медленно и его целесообразно дополнительно отстаивать в чугунной

эмалированной емкости вместимостью 146,4 л в течение ночи. Фильтрат

направляют на регенерацию растворителей.

133

Полученный продукт накрывают тканью, промывают 80 л.

регенерированного ацетона, который распыляют над ним и затем

позволяют ему медленно стечь. Затем продукт промывают 20 л свежего

ацетона и, наконец, 120 л дистиллированной или деминерализованной

воды. Промывку продолжают до тех пор, пока проба на сульфаты (с

хлористым барием) не даст отрицательного результата. Влажный ГНС

снимают с фильтра в тканевый мешок и сушат от воды горячим воздухом

при повышенном давлении. Выход ГНС составляет 5,5 кг (35%).

ГНС высокой чистоты, с высокой удельной поверхностью и низким

остаточным содержанием растворителя был получен специально для

мощных (мгновенных) детонаторов. Для получения такого продукта

наряду с ДМФА были опробованы другие растворители: NМП,

ацетонитрил, ТГФ. Было показано, что ГНС с высокой удельной

поверхностью (более 15 м

2

/г) можно получать в среде NМП и ТГФ, причем

в последнем случае получают продукт с низким остаточным содержанием

растворителя.

Получение товарного ГНС осуществляют перекристаллизацией

ГНС-сырца из ДМФА, в котором ГНС растворим хуже, чем примеси.

Последние после охлаждения остаются в растворе. ГНС выпадает в

виде игольчатых кристаллов орторомбической формы (ГНС-II) с

насыпной плотностью около 0,5 г/см

3

, которые для использования в

детонирующих шнурах и других изделиях подвергают зернению для

повышения насыпной плотности (до 0,85 г/см

3

). Увеличение плотности

может быть достигнуто также перекристаллизацией из смешанных

растворителей или азотной кислоты.

При получении мелкодисперсного ГНС с удельной поверхностью 5–

25 м

2

/г, предназначенного для специальных капсюлей-детонаторов (EFI-

134

капсюлей), ГНС-II растворяют в ДМФА, и раствор выливают в воду или

ксилол.

Второй метод очистки – кипячение с концентрированной HNO

3

, в

ходе которого происходит не только перекристаллизация, но и окисление

части примесей. При перекристаллизации из HNO

3

получают ГНС-II c

насыпной плотностью 0,87 г/см

3

и размером частиц более 400 мкм,

который отличается очень хорошей сыпучестью. Однако из-за большой

величины кристаллов снижается его чувствительность к детонационному

импульсу, и минимальный инициирующий заряд (МИЗ) (по азиду свинца)

для этого продукта составляет 70 мг, а для ГНС, полученного из

органических растворителей, менее 30 мг.

Для получения технологичного с точки зрения снаряжения и

одновременно высоко восприимчивого продукта фирма «Dynamit Nobel»

разработала технологию перекристаллизации ГНС-сырца из ДМФА с

регулированием размера частиц за счет скорости охлаждения. При

величине частиц 10 мкм МИЗ составляет 10 мг, а при 80 мкм – 30 мг. Затем

из полученных кристаллов формуют зерна, при этом чувствительность не

снижается. Благодаря зернению, насыпная плотность ГНС возрастает до

0,85 г/см

3

и повышается сыпучесть. Из подобных зерен могут быть

изготовлены детонирующие шнуры в полимерной оплетке, имеющие

скорость детонации до 6500 м/с и выдерживающие без ухудшения свойств

термостатирование в течение 1 ч при 250

0

С или до 200 ч при 230

0

С.

Все описанные выше методы очистки ГНС были проверены в Чехии

Z. Jalovy с сотрудниками [231]. Было показано, что получение кристаллов

в виде прямоугольных призм достигается только при использовании

суспензии ГНС в ДМФА или при перекристаллизации из

концентрированной азотной кислоты. При использовании последней на

пилотной установке было переработано 16 кг ГНС и был получен продукт

135

с плотностью 0,56 г/см

3

и кислотностью менее 0,1%, предназначенный для

использования в качестве вторичного ВВ в капсюлях-детонаторах.

5.4. Применение

ГНС широко используется при геофизических исследованиях и

нефтедобыче в качестве компонента термостойких капсюлей-

детонаторов, детонирующих шнуров, промежуточных детонаторов,

зарядов для перфораторов и т.д., которые могут применяться при

температуре до 250

0

С и давлении до 150 МПа [232]. ГНС является

компонентом капсюлей-детонаторов повышенной безопасности, в

частности, капсюлей с металлической перегородкой между двумя

зарядами ВВ [233].

Особый интерес это вещество привлекло как присадка к тротилу,

впервые предложенная фирмой «Bofors» в начале 70-х годов ХХ в.

[234] для улучшения кристаллической структуры литых зарядов. ГНС

является одним из первых термостойких ВВ и немногих ВВ,

доставленных американцами на Луну [235]. На Луну были доставлены 8

зарядов смеси гексанитростильбена (90%) с тефлоном (10%) и подорваны с

земли для возбуждения сейсмических колебаний. Заряд имел плотность

1,68 г/см

3

и детонировал со скорость 6900 м/с) [236].

Объем производства ГНС на предприятии «Royal Ordnance Factory»

в Англии составил 20 т в год, что свидетельствует о широком его

использовании во взрывчатых составах. Имеется сообщение об его

производстве фирмой Dynamit Nobel.

ГНС производили также в США «Njrthrup Carolina Inc»., «Jet

Research Inc.», «Del. Mar Engineering Lab». Выпуск ГНС на

экспериментальной установке последней составлял около 140 кг/мес [237].

Промышленность США выпускает 4 типа ГНС.

136

HNS-1 (ГНС-I) получают при реакции ТНТ с водным раствором

гипохлорита натрия в ТГФ и метаноле. Продукт промывают несколько раз

водой и сушат; он содержит 98,5% основного вещества и

гексанитродибензил как основную примесь. Удельная поверхность 1,5 – 2

м

2

/г.

HNS-II (ГНС-II) получают перекристаллизацией HNS-I. Продукт,

полученный фирмой Pantex, имеет удельную поверхность 0,3–0,7 м

2

/г и

только следы примесей. Удельная поверхность HNS-I и HNS-I1 мала для

использования в Slapper –детонаторах.

Мелкокристаллический HNS-FP получают при выливании

раствора HNS-I в ДМФА в воду. Продукт содержит 0,5–1% ДМФА и имеет

удельную поверхность 6 – 9 м

2

/г. Остаточный ДМФА удаляют

промывками диоксаном и метанолом, после этого удельная поверхность

равна 6 м

2

/г. В капсюлях-детонаторах этот продукт дает нестабильные

результаты.

HNS-IV также получают резким разбавлением раствора HNS-I, его

удельная поверхность 10–15 м

2

/г, продукт может включать до 0,5%

ДМФА. Содержание ГНДБ определяется исходным составом.

6. 4,10-ДИНИТРО-2,6,8,12-ТЕТРАОКСА-4,10-ДИАЗАТЕТРАЦИКЛО

_

[5.5.0.0

5,9

0

3, 11

]ДОДЕКАН

6.1. Физические, химические и специальные свойства

4,10-Динитро-2,6,8,12-тетраокса-4,10-диазатетрацикло[5.5.0.0

5,9

0

3,11

]

–додекан (ТЕХ, 4,10-динитротетраоксадиазаизовюрцитан) является одним

из новых перспективных ВВ, обладающих удовлетворительной

мощностью при низкой чувствительности. Первое сообщение о его

получении было опубликовано в 1990 г. [238]. ТЕХ – светло-желтое

кристаллическое вещество с плотностью 1,99 г/см

3

и т. пл. 299

0

С.

137

Из термодинамических параметров определены теплота сгорания

2770 кДж/моль (662,55 ккал/моль); 10,560 кДж/г (2,527 ккал/г), энтальпия

образования – по разным источникам – составляет 445,6 кДж/моль (106,5

ккал/моль, 446 кДж/моль, 406,5 ккал/кг) и 540,8 кДж/моль (129,3

ккал/моль, 541,7 кДж/моль, 493,5 ккал/кг) [239].

Приводятся следующие спектральные характеристики ТЕХ. Спектр

ПМР (ДМСО-d6, δ, м.д.) 7,08 (s, 4H), 5,95 (s, 2H). Спектр

13

С-ЯМР (ДМСО-

d6, δ, м.д.) 102,65, 82,63. Спектр ИК (см

-1

) 1590, 1285, 1250, 1050, 900, 875.

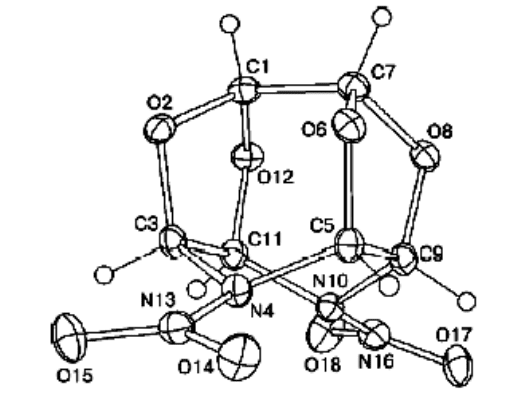

Строение молекулы ТЕХ, полученное по данным

рентгеноструктурного анализа [240], представлено на рисунке 6.1. Средние

длины связей С–N – 0,1455 нм; С–О – 0,1419 нм, N–N – 0,1419 нм, N–O –

0,1210 нм, С–С – 0.1565 нм.

Рис. 6.1. Строение молекулы ТЕХ

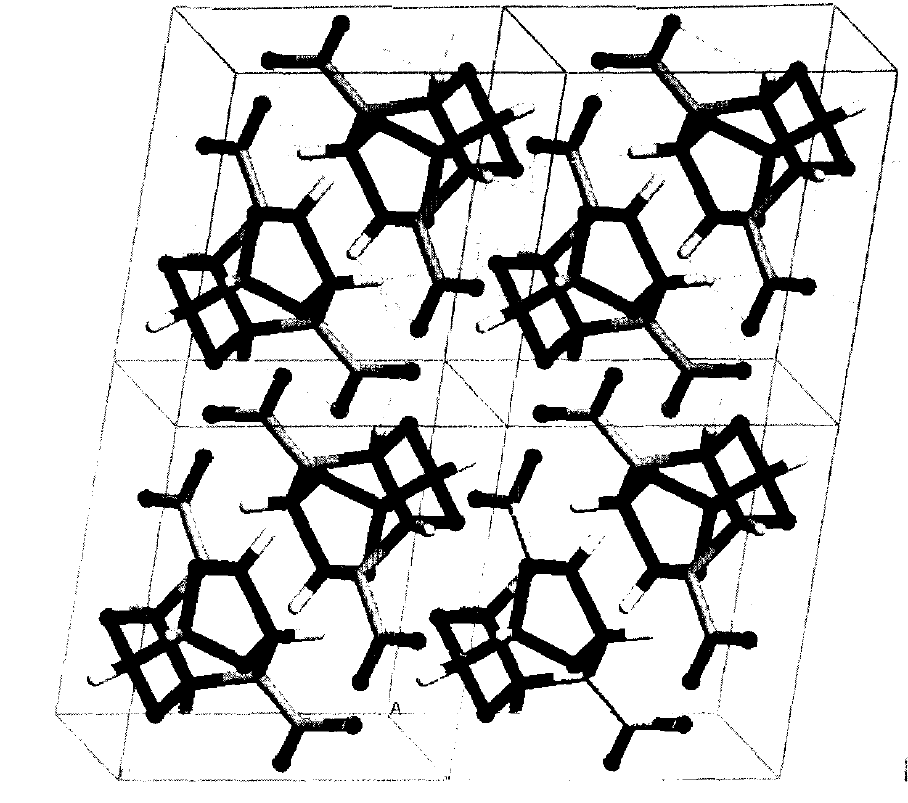

Кристаллическая структура ТЕХ, основанная на данных

рентгеновских измерений, обсчитанных с помощью программы Сerius

2

[241], представлена на рис. 6.2; штриховыми линиями показаны внутри– и

межмолекулярные водородные связи в кристаллах ТЕХ между атомами

водорода СН – групп и атомами кислорода – NO

2

.

138

Рис. 6.2. Кристаллическая структура ТЕХ

Сведения о взрывчатых свойствах ТЕХ крайне скудны. Приводятся

расчетные значения скорости детонации – 8665 м/с, давления детонации -

37 ГПа, определена чувствительность к удару – в лаборатории «Thiocol

Propulsion» (50% взрывов) >116 cм и в баллистической лаборатории

«Allegheny» (минимальное воздействие, при котором происходит взрыв)

33 см; чувствительность к трению 29 кг («Thiocol») и 1,77 кг/см

2

при

скорости 2,5 м/с; при воздействии электрического заряда инициирование

(50%) при 0,43 Дж (минимальный заряд 0,075 Дж) [242].

139

6.2. Получение

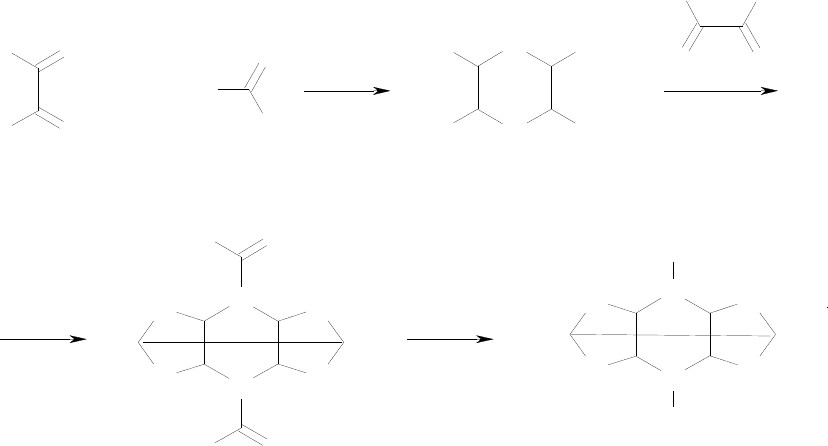

Синтез ТЕХ осуществляют в соответствии со схемой

H

H

O

O

+

NH

2

R

O

N

H

N

H

OH

OH

OH

OH

H

H

O

O

N

N

O

O

O

O

O

R

O

R

H

+

N

N

O

O

O

O

NO

2

NO

2

HNO

3

В качестве исходного продукта для получения ТЕХ чаще всего

использовали 2,3,5,6-тетрагидрокси-1,4-диформилпиперазин (ТГДФП).

Процесс двухстадийный, но может осуществляться без выделения

промежуточного продукта.

Первоначально синтез был проведен по следующей прописи [238].

Смесь 4.0 г (20 ммоль) ТГДФП и 2.1 г (10 ммоль) тримера глиоксаля

добавили при перемешивании к 25 мл концентрированной серной кислоты

при 0

о

С. Затем температуре позволили подняться до 15

о

С. После пяти

часов термостатирования при 15

0

С реакционную смесь снова охладили

до 0

о

С и к ней были добавлены по каплям 25 мл свежеперегнанной 100%

140