Волчкевич Л.И. Автоматизация производственных процессов

Подождите немного. Документ загружается.

151

Реплика. Все понятия и определения, относящиеся к надежности, количе-

ственные показатели и важнейшие постулаты имеют широчайшую общность,

равно описывая и человеческое существование, и эксплуатацию машин (см., на-

пример, рис. 4.8). Заимствование примеров и аналогий из сферы человеческой

деятельности (а также телевизионной, автомобильной и т.д.) воспринимается

студентами очень хорошо и способствует лучшему усвоению материала. Теория

надежности давно приобрела всеобщую, надотраслевую направленность, с ши-

рокими обобщениями и, к сожалению, с превратными представлениями многих

ученых о том, что есть главное в теории надежности.

История становления развития теории надежности интересна и поучи-

тельна; более подробно можно прочесть об этом в дополнительных разделах

данной книги, в частности Д2.

Автор надеется, что данная реплика и дополнительные материалы позво-

лят преподавателям лучше сориентироваться в обширной литературе по на-

дежности технических систем, составить собственное мнение о приоритетах

и необходимой информации для студентов. По мнению автора, главное здесь –

соблюсти известный театральный канон: "Если в первом акте на стене висит

ружье, в четвертом оно должно выстрелить". Иными словами, декларирование

показателей надежности только тогда имеет смысл, если далее фигурируют

численные значения и технические решения по их улучшению.

4.3. ЗАВИСИМОСТЬ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ

ОТ НАДЕЖНОСТИ

Надежность является важнейшим фактором эффективности новой

техники, так как влияет напрямую на производительность машин и число

обслуживающего персонала. При низких показателях надежности рост

отказов и простоев сокращает фактический выпуск продукции по сравне-

нию с номинальным, низкая технологическая надежность – это брак про-

дукции. Зависимость показателей производительности от надежности

достаточно проста: для этого необходимо в формулу (3.20) подставить

значение собственных внецикловых потерь, выраженных через показате-

ли безотказности и ремонтопригодности (4.4):

вц

с

11

τω+

=

+

=

∑

T

tT

Q

. (4.6)

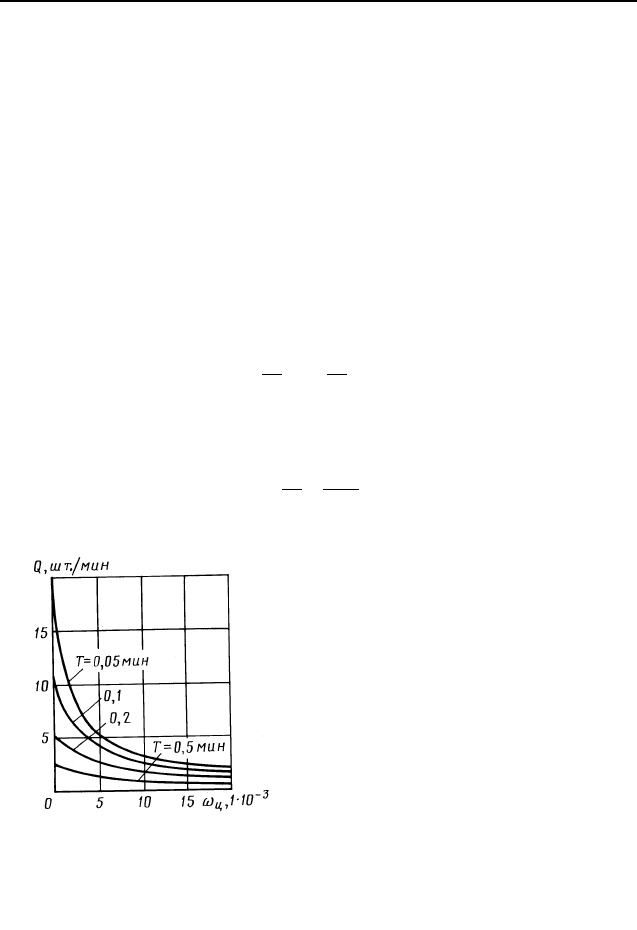

На рис. 4.14 приведены графики зависимости производительности

от интенсивности отказов, откуда видно, что сильнее всего влияние низ-

ких показателей надежности (высоких ω

ц

) сказывается именно при высо-

ЗАВИСИМОСТЬ ПОКАЗАТЕЛЕЙ ОТ НАДЕЖНОСТИ

152

ком быстродействии (малом Т), т.е. на самом производительном и про-

грессивном оборудовании.

Несколько сложнее оценка влияния надежности на численность об-

служивающего персонала, хотя качественно эта зависимость однозначна:

чем ниже уровень надежности, т.е. чаще и дольше простои, тем выше

трудоемкость восстановления работоспособности, а следовательно,

больше численность рабочих-наладчиков.

Рабочий-оператор трудится тогда, когда машина функционирует, за-

траты времени на его работу носят регулярный характер. Поэтому норму

обслуживания оператора выбирают так, чтобы, выполнив свои действия

на последней из обслуживаемых машин, он успел вернуться к первой к

моменту, когда в ней завершатся автоматически выполняемые действия.

Например, если коэффициент производительности [см. формулу (3.5)]

90,01

х

р

=−==η

T

t

T

t

,

то доля участия человека, выполняющего ручные операции, не может

быть выше 10 %. Формально он может обслуживать число машин, равное

.10

10,0

0,1

х

оп

===

t

T

z

На самом деле необходимо преду-

смотреть дополнительное время на

переходы от машины к машине, что

учитывается коэффициентами, не-

сколько снижающими норму обслу-

живания оператора, например до

z

оп

= 7...8.

Наладчик работает, когда маши-

на простаивает по собственным при-

чинам. Время каждого простоя есть

время работы наладчика, которое ему

необходимо для обнаружения и уст-

ранения причины, вызвавшей данный

простой.

Простои отдельных машин не

совпадают ни по времени возникно-

вения, ни по продолжительности. Ес-

ли наладчик обслуживает больше од-

Глава 4. НАДЕЖНОСТЬ МАШИН

Рис. 4.14. Зависимость

производительности машин

от интенсивности отказов и

длительности рабочего цикла

153

ной машины, неизбежно возникают несовпадающие во времени простои,

тогда ко времени обнаружения и устранения отказов прибавляется время

ожидания наладчика, занятого устранением других отказов, а также вре-

мя переходов.

Исследованиями [7] доказано, что оптимальная занятость наладчика

при функционировании оборудования (чередовании работы и собствен-

ных простоев) должна быть в пределах 0,70, т.е. 70 % календарного вре-

мени занимает работа по ремонту и обслуживанию, обнаружению и уст-

ранению отказов и т.д., а 30 % – это время активного наблюдения и пре-

дупреждения отказов.

Тогда интенсивность обслуживания, т.е. частота устраняемых на-

ладчиком отказов в единицу времени

70,0

1

в

нал

=

τ

=ω . (4.7)

Например, за один час эксплуатации машин наладчик должен дейст-

вовать в течение 60⋅0,75 = 45 мин; при длительности единичного простоя

в среднем τ

в

= 2,5 мин целесообразная интенсивность работы наладчика

по устранению отказов составит согласно формуле (4.7)

17

70,0

60

в

нал

=

τ

=ω отказов/ч.

Это достаточно высокая интенсивность, допустимая при обслужи-

вании отдельных машин.

Преобразуем формулу (4.5):

втех

ц

вц

тех

1

1

1

;

1

1

τ

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

−

η

=

ω

τω

+

=η

T

T

.

Здесь величина

T

ц

ω

есть интенсивность отказов в единицу времени,

т.е. размерность та же, что и в (4.7).

Отсюда интенсивность отказов одной машины в единицу времени

втех

тех

ц

1

1

τη

η−

=

ω

=ω

T

.

Интенсивность работы наладчика есть суммарная интенсивность

появления (и устранения) отказов оборудования, которое он обслуживает

ЗАВИСИМОСТЬ ПОКАЗАТЕЛЕЙ ОТ НАДЕЖНОСТИ

154

(

нал

z ). Тогда при оптимальных нормах обслуживания и равнонадежности

всех машин

нал1нал

zω=ω .

Значит, оптимальное число независимо работающих машин, обслу-

живаемых одним наладчиком

тех

тех

тех

втех

в1

нал

нал

-1

7,0

1

7,0

η

η

=

η

τη

τ

=

ω

ω

=

-

z

. (4.8)

Эта простейшая формула пригодна как для теоретического анализа,

так и для прикладных расчетов.

В табл. 4.1 приведены рассчитанные по формуле (4.8) рекомендуе-

мые нормы обслуживания: число машин, обслуживаемых одним налад-

чиком, в зависимости от уровня надежности. При снижении коэффициен-

та технического использования в 1,5 раза целесообразная численность

наладчиков возрастает в 6 раз!

4.1. Рекомендуемые нормы обслуживания машин

η

тех

0,90 0,85 0,80 0,60

z

нал

6 5 3 1

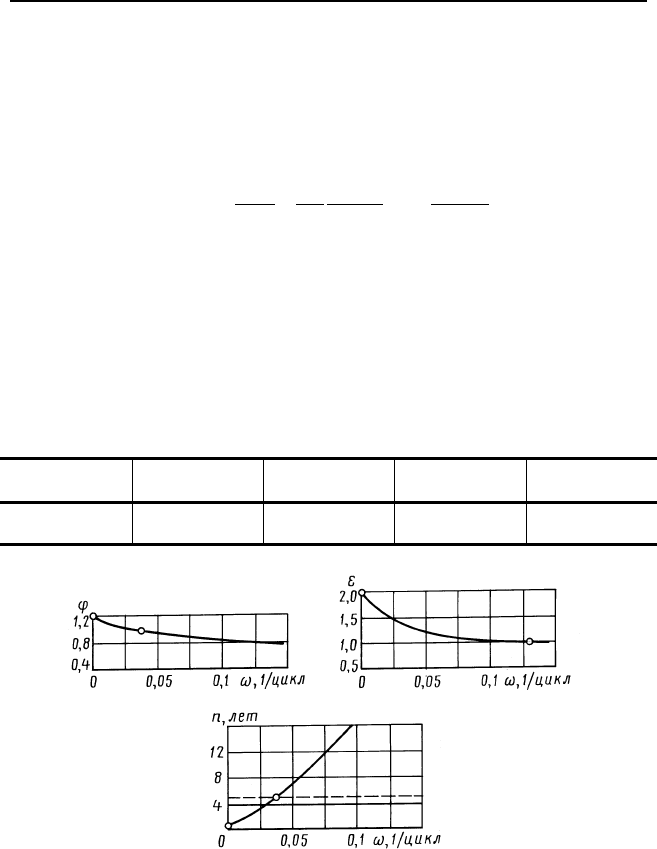

а) б)

в)

Рис. 4.15. Зависимость изменения производительности ϕ (а),

сокращения численности рабочих ε (б) и сроков окупаемости новой техники

в годах n (в) от безотказности машин

Глава 4. НАДЕЖНОСТЬ МАШИН

155

Зная сравнительные характеристики любых двух вариантов по дли-

тельности рабочего цикла Т и удельному весу времени ручного обслужи-

вания, а также по надежности ω, можно рассчитать как номинальные ве-

личины роста производительности (ϕ) и сокращения численности рабо-

чих (ε), так и их изменение при варьировании уровня надежности. Типо-

вые зависимости приведены на рис. 4.15.

В рассмотренных вариантах номинальные показатели весьма высо-

ки: при удорожании оборудования в 1,3 раза наблюдаются рост произво-

дительности ϕ = 1,2, сокращение численности ε = 2. Срок окупаемости

п = 1 год. Однако чем выше интенсивность отказов автоматизированного

оборудования ω , тем они ниже: уже при ω = 0,1 (средняя наработка на

отказ m

ср

= 10 мин) производительность не возрастет, а снизится

(ϕ < 1); сокращения численности работающих не будет, а следовательно,

этот вариант убыточен (срок окупаемости уходит к п = 20 годам).

Поэтому внедрение нового автоматического оборудования взамен

неавтоматизированного эффективно либо при высокой надежности, либо

при высоком потенциале производительности, который может обеспе-

чить только многопозиционное оборудование.

4.4. ДОПУСКИ НА НАДЕЖНОСТЬ

Надежность в работе является одним из определяющих характеристик

качества машин. Прежде всего, низкая надежность создает серьезный пси-

хологический дискомфорт для тех, кто эту технику обслуживает [25].

Реплика. Это всеобщая закономерность. Кому приятно смотреть телеви-

зор, экран которого регулярно "рябит" и мигает, не говоря уже о перегорании.

Любой владелец автомобиля предпочтет от него отказаться, если двигатель то

не заводится с первого оборота, то глохнет в самых неподходящих местах. Ана-

логично подмечено, что наладчики отказываются обслуживать оборудование,

если коэффициент технического использования составляет порядка 0,6 и ниже,

т.е. при стабильной эксплуатации 40 % и более времени наладчик вынужден

устранять всевозможные неполадки.

Отсюда – социально неприемлемый уровень надежности.

Помимо этого, низкий уровень надежности отрицательно влияет на

два основных источника получения экономического эффекта от автома-

тизации: снижает производительность оборудования и вызывает необхо-

димость увеличения числа рабочих-наладчиков.

В результате номинально прогрессивная, высокопроизводительная и

"безлюдная" новая техника по экономическим показателям может ока-

заться хуже примитивного неавтоматизированного оборудования (см.,

например, рис. 4.15) и в итоге будет снята с эксплуатации (или сразу не

принята заказчиком!).

ДОПУСКИ НА НАДЕЖНОСТЬ

156

Разработка теории и методов расчета требований к надежности соз-

дает научные предпосылки для построения системы допусков на надеж-

ность по аналогии с системой допусков на точность с разделением уров-

ней надежности на классы, разработкой соответствующих таблиц и дру-

гих нормативных материалов.

Предельными показателями надежности называются два предель-

ных значения контролируемого показателя надежности, между кото-

рыми должно находиться действительное значение этого показателя.

Допуском на надежность именуется разность между наибольшими и

наименьшими предельными показателями надежности, исходя из функ-

ционального назначения элемента или системы.

Одним из предельных значений (наибольшим или наименьшим) яв-

ляется значение этого показателя, соответствующее бесконечно высокой

надежности, например коэффициент технического использования, рав-

ный единице (η

тех

= 1,0); бесконечно большая наработка на отказ

(m

ср

= ∞) и т.д. Задача расчета сводится к определению второго предель-

ного показателя, при котором автомат или автоматическая линия выпол-

няет свою целевую функцию "на пределе".

Такие значения, например η

тех

= η

доп

, будем называть допустимыми.

Понятия и определения допусков на надежность по своей форме анало-

гичны соответствующим понятиям и определениям, принятым в теории

допусков на точность. Основные различия между ними могут быть сфор-

мулированы следующим образом.

1. Понятие "точность" относится главным образом к геометриче-

ским размерам конструктивных элементов – деталей машин (диаметр

вала, ширина шпоночного паза и т.д.). Понятие "надежность" относится

прежде всего к системам (станки, автоматы, автоматические линии) как

совокупностям множества взаимосвязанных конструктивных элементов и

теряет физический смысл при последовательном расчленении системы на

части. Такие характеристики надежности, как безотказность и восстанав-

ливаемость, применимы лишь к машинам и их механизмам, но не к от-

дельно взятым деталям машин.

2. Требования к точности определяются, как правило, независимо

для отдельных деталей или их сопряжений, исходя из индивидуальной

взаимозаменяемости (в том числе функциональной); функциональные

связи между точностью размеров элементов и габаритными размерами

машин отсутствуют. Надежность же системы определяется надежностью

составляющих ее механизмов и устройств, поэтому требования к надеж-

ности автоматических линий, встроенных станков, механизмов и уст-

ройств взаимосвязаны.

Глава 4. НАДЕЖНОСТЬ МАШИН

157

3. Требования к точности ставятся по отношению к конкретным па-

раметрам (размерам) и носят детерминированный характер. Требования к

надежности ставятся по отношению к случайным величинам (как прави-

ло, их математическому ожиданию) и поэтому имеют вероятностный

смысл. Все математические зависимости и методы расчета требований к

надежности принципиально отличны от тех, которые общеприняты в

теории допусков на точность.

Метод расчета допустимых показателей надежности заключается в

том, что система уравнений, связывающих технико-экономические пока-

затели машин и их систем с показателями их надежности, решается "в

обратном порядке".

Задаваясь необходимой величиной годового экономического эффек-

та, коэффициента эффективности капиталовложений и т.д., определяют,

при каком уровне надежности линий, встроенных станков, механизмов и

устройств они будут обеспечены. Требования к эксплуатационной на-

дежности следует рассчитывать как требования к некоторым ее показате-

лям, которые должны удовлетворять ряду условий:

- контролируемые показатели надо функционально связывать с

показателями производительности и экономической эффективности;

- фактические значения контролируемых показателей нужно оп-

ределять на основе эксплуатационных исследований ограниченной дли-

тельности;

- при выборе из нескольких возможных предпочтение необходимо

отдавать тем показателям надежности, значения которых могут нахо-

диться в более широких пределах;

- контролируемые показатели надежности должны иметь в данных

конкретных условиях однозначные величины.

Преимущество следует отдавать тем показателям надежности, кото-

рые одновременно являются и параметрами производительности, в пер-

вую очередь коэффициенту технического использования.

Нецелесообразно включать в число контролируемых показателей

надежности и среднее время τ

в

обнаружения и устранения случайных

отказов, которое в линиях одного типа различается в узких пределах.

Как показали эксплуатационные исследования, среднее время уст-

ранения случайных отказов шаговых конвейеров, механизмов зажима и

фиксации, поворотных столов и т.д., а также всех совокупностей этих

механизмов в каждой линии группируется, как правило, в пределах

τ

в

= 1,5…3 мин, несмотря на существенную разницу в конструкции, тех-

нологии изготовления, режимах работы и т.д. В то же время интенсивно-

сти отказов этих элементов разнятся в десятки раз. Итак, в качестве кон-

тролируемых показателей надежности целесообразно принимать:

ДОПУСКИ НА НАДЕЖНОСТЬ

158

1) для автоматических линий в целом – минимально допустимые

значения коэффициента η

а.л

технического использования линии, исходя

из обеспечения значения производительности и эффективности линии

(допустимых сроков окупаемости, минимальных приведенных затрат,

выполнения производственной программы и т.д.);

2) для станков, встраиваемых в автоматические линии, – мини-

мальное значение коэффициента η

min

технического использования в це-

лях получения требуемого коэффициента использования линии при при-

нятой структурной схеме;

3) для механизмов и устройств – минимально допустимую нара-

ботку m

ср min

на отказ, исходя из заданного коэффициента использования

при принятой структурной схеме и объективном характере других част-

ных показателей надежности (например, средней длительности восста-

новления работоспособности).

Все расчеты, связанные с надежностью, по природе своей являются

приближенными. Поэтому и расчеты допустимых показателей надежно-

сти автоматических линий и их элементов должны давать результаты в

первом приближении. Нецелесообразно рассчитывать требования к па-

раметрам с большей точностью, чем могут быть определены фактические

значения.

Для коэффициентов технического использования линий достовер-

ность фактических значений составляет обычно не выше 10 %, поэтому

требуемый η

а.л min

не должен быть рассчитан с большей точностью.

B пользу такого приближения говорит и дискретность функциональной

зависимости численности наладчиков от уровня надежности, где опти-

мальные значения рассчитаны для коэффициентов технического исполь-

зования 0,9; 0,85; 0,80; 0,75 и т.д., т.е. с интервалом 5 %.

Наиболее просто рассчитывают допуски на надежность механизмов,

машин и систем машин в целом по критерию обеспечения заданного

уровня производительности.

1. Допуск на надежность автоматической линии устанавливают, ис-

ходя из требуемого годового выпуска, сменности работы:

загрг

г

minа.л

η

=η

F

TpQ

, (4.9)

где Q

г

– заданная годовая программа выпуска на данной линии; F

г

– но-

минальный годовой фонд времени с учетом сменности, регламентиро-

ванных ремонтных простоев и т.д.; Т – длительность рабочего цикла; р –

число изделий, выдаваемых за цикл; η

загр

– ожидаемый коэффициент за-

грузки линии, обусловленный организационными факторами.

Глава 4. НАДЕЖНОСТЬ МАШИН

159

2. Допуск на надежность отдельных машин зависит от общих требо-

ваний к системе и ее структуры.

Минимально допустимый коэффициент технического использования

()

γη

η−

+

=η

q

n

у

minа.л

minа.л

minтех

1

1

1

, (4.10)

где q – число последовательных позиций (машин) в автоматической ли-

нии; n

у

– число участков секций, на которое разделена линия (см. под-

робнее в гл. 6); γ – коэффициент возрастания простоев из-за неполной их

компенсации накопителями.

Минимально допустимая средняя наработка на отказ

γ

η−

ητ

=

уminа.л

minа.лв

minср

)1( n

q

T

m

, (4.11)

где τ

в

– среднее время восстановления работоспособности при отказе.

3. Допуски на надежность конструктивных компонентов (механиз-

мов, устройств, инструмента, оснастки и др.) следует рассчитывать толь-

ко к показателям безотказности (в том числе стойкости, размерной стой-

кости и т.д.), так как комплексные показатели (η

тех

) здесь физического

смысла не имеют (механизмы сами по себе продукцию не выдают).

,

)1(

уminа.л

minа.лв

minср

γ

η−

η

α

τ

=

n

q

T

Sp

m

i

ii

(4.12)

где p

i

– число данных механизмов в машине; S

i

– число срабатываний

механизма за один рабочий цикл; α

i

– допустимая доля простоев данного

вида в общих собственных простоях машины

()

∑

=α 1

i

. Такое "долевое

участие" оценивают на основе опыта эксплуатации аналогичных систем.

Пример 5. Рассчитать минимально допустимую стойкость инструмен-

тальных блоков в автоматической роторной линии для штамповки мелких изде-

лий. Число роторов в линии q = 7, линия одноучастковая (n

у

= 1, γ = 1,0), число

позиций ротора (а следовательно, одинаковых инструментальных блоков) р

i

= 6; дли-

тельность процесса штамповки t

p

= 0,3 с при рабочем угле поворота ротора 180°.

Следовательно, время рабочего цикла (полный оборот ротора) Т = 0,6 с =

= 0,01 мин; время останова линии для ручной замены инструментального блока

τ

в

= 2 мин; требуемый коэффициент технического использования роторной линии

η

а.л min

= 0,85, при этом инструментальные простои должны составлять не более

50 % всех простоев (α

i

= 0,5).

Подставив все данные в формулу (4.12), получим

ДОПУСКИ НА НАДЕЖНОСТЬ

160

()

00095

01,085,01

785,0

5,0

2016

minср

=

−

⋅⋅⋅

=m циклов.

Как видно, требования к инструментальной оснастке в высокопро-

изводительных роторных линиях (в данном случае Q

а.л

= 600 шт./мин)

весьма высоки. Указанные численные значения могут быть использованы

при конструировании оснастки, приемосдаточных испытаниях и т.д. Рас-

чет допусков на надежность, исходя из обеспечения заданных показате-

лей эффективности (положительного экономического эффекта, окупае-

мости капиталовложений и т.д.), еще более важен (см. рис. 2.5 и 4.15).

Однако он требует применения достаточно сложного математического

аппарата, который содержит функциональные зависимости:

1) роста производительности ϕ в зависимости от номинально при-

нятых ϕ

ном,

η

тех ном

и переменного значения η

тех

на основе формулы (4.10);

2) сокращения численности рабочих, операторов и наладчиков (ε) с

учетом изменения норм обслуживания (

налоп

, zz ) при несовпадении номи-

нального η

тех ном

и переменного значений η

тех

на основе формулы (4.12);

3) экономического эффекта (Э) от переменных значений ϕ и ε, а

также других исходных данных, в результате чего формируется зависи-

мость Э = f(η

тех

) (см. гл. 2).

Функциональная зависимость при граничных условиях "реверсиру-

ется", т.е. аргумент η

тех

становится предметом расчета (η

тех

→ η

min

), а

функция (Э = 0) – аргументом.

В итоге допуск на надежность (η

min

≤ η

тех

≤ 1,0) количественно оп-

ределяется характеристиками не только данной машины (Т) и системы

машин (q, n

у

, η

а.л min

), что выполняется по формуле (4.10), но и экономи-

ческими факторами: стоимостью, фондом зарплаты, необходимым воз-

вратом средств и т.д. Все это может быть рассчитано с использованием

формул из гл. 2.

Реплика. Отсутствие в данном подразделе полных численных примеров,

что как бы нарушает общую канву книги, объясняется не только громоздкостью

расчетов, которые могут оказаться неподъемными для среднего студента, но и

тем, что у преподавателя отнимут много времени. Постановка численных тре-

бований к надежности наиболее востребована при согласовании технического

предложения, а также для приемосдаточных испытаний. В обеих ситуациях

исходные данные для расчета укрупненные и недостоверные, отсюда и резуль-

татам можно не доверять. Поэтому в реальной практике без всяких расчетов и

обоснований предпочитают ставить некоторые типовые требования (напри-

мер, η

а.л min

= 0,80…0,90). Что же касается студентов, то для них самое глав-

ное – понять смысл, физическую сущность подходов; по мнению автора, пред-

ставленный материал эти задачи решает.

Глава 4. НАДЕЖНОСТЬ МАШИН