Варнаков В.В. и др. Технический сервис машин сельскохозяйственного назначения

Подождите немного. Документ загружается.

ремонта единицы продукции; эффективное использование площа-

дей.

.

Приведенные критерии могут быть уточнены

экспертами.(Для

организационно-технической оценки предприятия наиболее целе-

сообразно иметь

20...25

критериев.»

Цель технического

контроля^

проведение ремонта машин в

соответствии с установленными техническими условиями, пре-

дупреждение брака, недопущение выпуска

недоброкачественной

продукции. Качество ремонта машин определяется технически-

ми условиями, любое отклонение от которых

приводит

к

произ-

водственному браку. В зависимости от степени отклонения от ус-

тановленных требований, технических условий производствен-

ный брак подразделяют на окончательный, исправимый, услов-

ный.

Брак окончательный имеет место при значительных отклонени-

ях от технических условий, когда изделие не поддается исправле-

нию, например трещина в кольцах подшипников качения, возник-

шая в результате неправильного монтажа.

Брак исправимый возможен при таких отклонениях от техничес-

ких условий, при которых изделие

мржет

быть исправлено, напри-

мер шлифовка шеек коленчатых валов под следующий ремонтный

размер.

Брак условный — это брак, вызванный незначительными откло-

нениями от технических условий. При этом изделие может нахо-

диться в работе с некоторым снижением его технического ресурса,

например применение несоответствующих красок.

Производственный брак приводит к убыткам и дезорганизации

производства. Убытки от брака окончательно определяются стоимо-

стью изделия, от брака исправимого — стоимостью дополнительных

операций и сокращением технического ресурса изделия.

Причины, вызывающие брак, разделяют на прямые и косвен-

ные. Прямые причины: ошибки в чертежах, применение несоответ-

ствующего материала, плохая вентиляция и т. п. Для предупрежде-

ния и выявления брака

осуществляют

технический крнтроль: за по-

ступающими на предприятие запасными частями, материалами,

состоянием технического оборудования, приспособлений, режу-

щего и измерительного инструментов, выполнением отдельны-

ми рабочими требований технологического процесса, выявлени-

ем и предупреждением брака, выяснением причин его возникно-

вения.

В зависимости от производственных взаимоотношений

между»

контролером и начальником производственного участка различают*

три системы технического контроля зависимую, полузависимую,

независимую.

При зависимой системе контроля контролеры подчиняются не-

посредственно начальнику

производственного

участка, отделе-

ния. Такую систему практикуют на ремонтных заводах. Но она не

62

позволяет достаточно объективно контролировать выпускаемую

продукцию, поэтому используют как цеховой, так и внутренний

контроль.

Полузависимая система контроля предусматривает подчинение

контролера непосредственно руководителю предприятия. Назна-

чает и освобождает контролера от работы вышестоящая организа-

ция. Например, инженер по техническому контролю подчиняется

управляющему районным

объединением,

и назначает его областное

производственное

объединение.

При

независимой

системе контроля контролер подчинен выше-

стоящей организации, а не руководству ремонтным предприятием.

Такая система контроля наиболее объективна. В условиях ремонт-

ного производства могут быть технические инспекции, периоди-

чески направляемые на ремонтные предприятия вышестоящими

организациями.

Виды контроля устанавливают в зависимости от организации ра-

боты на предприятии и требований к качеству продукции.

По охвату

операций

различают контроль пооперационный (из-

делия проверяют после каждой операции), групповой (изделия

проверяют после нескольких

операций),

окончательный (все изде-

лия проверяют на соответствие их требованиям, стандарту или тех-

ническим условиям).

По охвату проверяемых изделий различают контроль выбороч-

ный и сплошной. При выборочном контроле проверяют отдельные

изделия из партии;

осуществляют

его на ремонтных предприятиях

при приемке запасных

час!

ей и материалов на склад, получении от-

ремонтированных по кооперации агрегатов. При сплошном конт-

роле проверяют все без исключения детали или

агрегаты;

осуществ-

ляют его при

дефектации

деталей, испытании ответственных агре-

гатов, таких, как двигатель, топливный насос и т. п.

Различают также периодический, летучий и целевой контроль.

Периодический контроль проводят через определенный промежу-

ток времени для различных операций технологического процесса

ремонта: разборки, мойки и т. д.; летучий — выборочно как по от-

дельным операциям, так и по отдельным деталям и агрегатам, по

усмотрению инженера по техническому контролю; целевой — как

правило, для выявления причин значительного брака, обнаружен-

ного на отдельных участках.

На ремонтных предприятиях применяют следующие методы

контроля качества изделий: внешний осмотр, проверка

геометри^

ческих

параметров, проверка отдельных свойств, испытания.

Внешним осмотром устанавливают: комплектность агрегатов,

машин, видимые невооруженным глазом трещины или изломы,

срывы резьбы. К этому же методу относят проверку на ощупь, на

слух, с помощью ударов молотка.

Для проверки геометрических параметров контролируют

линей-

ные

и угловые размеры, отклонения формы, расположение поверх-

ностей, используя измерительные инструменты и приборы.

При проверке отдельных свойств определяют твердость, упру-

гость,

герметичность и т. д.

Испытанию подвергают ответственные детали и агрегаты (го-

ловки цилиндров, блоки, топливные насосы, двигатели и др.).

•

Поступающие на ремонтные предприятия запасные части конт-

ролируют, устанавливая их соответствие техническим условиям.

При приемке проверяют основные свойства получаемых мате-

риалов, например у металлов — химические и механические свой-

ству,

твердость.

Машины и агрегаты, поступающие в ремонт, осматривают для

установления их

комплектности.

Окончательно состояние машины

определяют после разборки и выявления дефектов.

Для выяснения пригодности деталей к дальнейшему использо-

ванию или восстановлению проводят их дефектацию с помощью

универсальных средств измерения и калибров.

2.4.2.

ОРГАНИЗАЦИЯ И КОНТРОЛЬ КАЧЕСТВА НА ОТДЕЛЬНЫХ СТАДИЯХ

РЕМОНТА

Поступающие для ремонта запасные детали контролируют с це-

лью выявления соответствия их техническим условиям. Проверяют

размеры, массу, твердость, качество поверхности, упругость и дру-

гие параметры в зависимости от требований, предъявляемых к дан-

ной партии,

Поступающие на ремонт объекты — машины и агрегаты

--

ос-

матривают, обращая внимание на комплектность поступающих ма-

шин или

агрегатов

и состояние базисных и наиболее дорогих дета-

лей,.

Имеются технические условия на приемку тракторов и сельс-

кохозяйственной

техники в ремонт.

Наружную очистку и мойку машин контролируют наружным ос-

мотром.

При разборке машин контролируют ее последовательность, мар-

кировку необезличенных деталей.

Качество мойки деталей определяют наружным осмотром.

]В

дефектовочном

отделении выясняют пригодность деталей и

узлрв для дальнейшего использования без восстановления и ремон-

та, необходимость восстановления или замены. Результаты дефек-

товки

позволяют окончательно определить состояние поступаю-

щей в ремонт машины и заполнить ведомость дефектов, по которой

можно установить все предстоящие работы по восстановлению де-

талрй

и ремонту сборочных единиц машины.

В комплектовочном отделении проводят геометрический конт-

роль

деталей,

поступающих на сборку.

После каждой сборочной операции или группы операций осу-

64

ществляют

технический контроль сборочных работ, т. е. проверяют

соответствие собранных сборочных единиц техническим условиям,

указанным в технологических картах

сборки,

и В отделении окраски подготавливают поверхности к окраске,

окрашивают, сушат и проверяют качество окраски.

Ресурс отремонтированных дизелей должен составлять по нор-

мативам 80 % ресурса новых. На каждый отремонтированный ди-

зель дают гарантию на 12 мес при гарантийной наработке

1500мото-ч.

Дизели должны развивать номинальную мощность,

обеспечивать давление масла и удельный расход топлива в соответ-

ствии с требованиями технической документации на ремонт.

Основная задача технического контроля — предотвращение бра-

ка, для чего

учитывают

бракованные детали, агрегаты и машины с

записью в

специальной

книге,

где указывают: дату, фамилию и дол-

жность виновного; номер наряда; наименование бракованной про-

дукции; причины,

вызвавшие

брак; принятые меры.

>.

Заполняет книгу на основании рекламации контролер. Он на-

правляет ее в отдел или группу технического контроля для учета и

анализа, в бухгалтерию для калькуляции и удержания издержек с

виновных за допущенный брак и начальнику цеха или отделения

для принятия мер к устранению брака.

Необходимо учитывать все акты-рекламации, которые записы-

вают в специальном

журнале,

где отмечают:

дату

и номер их

поступ-

ления; адрес и организацию, предъявившую рекламацию; марку

машины или агрегата,

ца

который поступила рекламация; причины

рекламации; наработку или пробег до проявления дефектов; ре-

зультаты проверки рекламации; мероприятия по устранению усло-

вий, вызвавших рекламацию. Основными документами являются

ведомости дефектов, сметная калькуляция на работы,

журнал

ис-

пытаний и контрольного осмотра

двигателя,

обкаточный лист трак-

тора,

акт-паспорт

на двигатель, паспорт на топливный насос, акт

приемки в ремонт.

Ведомость дефектов составляют при

дефектации

деталей прсле

разборки,

и она состоит из следующих частей: первая содержит дан-

ные о машине: наименование хозяйства, наименование и модель

машины, номер машины (заводской и

хозяйственный),

вид

прсле-

днего

ремонта, выработка после него, вид ремонта, к которому от-

несена машина,

и

т.

д.;

вторая — данные о деталях, имеющих дефек-

ты; третья — сведения о ремонтных и монтажных работах, нормах,

расценках и их

общей

стоимости; четвертая

~-

перечень расходуе-

мых ремонтных

материалов

и их стоимость; пятая — сводная табли-

ца затрат и

определение

общей

стоимости ремонта данной машины.

После утверждения руководителем хозяйства ведомость служит ос-

нованием для получения со

склада

запасных частей, материалов для

выполнения ремонтных работ.

В журнал

испытания

и контрольного осмотра двигателей заносят

данные, полученные при испытаниях (мощность, расход топлива,

65

минимальная частота вращения на холостом

ходу),

данные о неисп-

равностях, обнаруженных при испытаниях и контрольном

осмотре,

делают отметки об устранении этих неисправностей.

Обкаточный лист содержит

общие

данные о тракторе или другой

машине (номер машины, вид ремонта), сведения о неисправностях,

обнаруженных при обкатке, и их

устранении.

Акты-паспорта и паспорта на двигатель, топливный насос и дру-

гие агрегаты приходят в мастерские хозяйств вместе с агрегатами из

тех специализированных ремонтных предприятий, где проводили

ремонт. Эти документы содержат данные, полученные при испыта-

нии агрегатов после ремонта. Все перечисленные документы под-

писывают лица, ответственные за контроль качества ремонта, —

начальник отдела технического контроля, инженер по техническо-

му контролю и др.

Помимо этого контролер учитывает акты, поступившие от заказ-

чика на дефекты, обнаруженные в отремонтированной машине

(акты-рекламации), а также

бракованную

продукцию ремонтного

предприятия.

С целью обеспечения качества ремонта техники и восстановле-

ния изношенных деталей на

ремонтно-обслуживающих

предприя-

тиях возможна разработка комплексной системы управления каче-

ством ремонта, которая предусматривает установление, обеспече-

ние и поддержание необходимого качества ремонта при разработке

документации на техническое обслуживание и эксплуатацию тех-

ники. По существующему положению ответственность за качество

продукции несут руководитель предприятия и главный инженер.

Конкретные работы по техническому контролю на крупных ремон-

тных предприятиях выполняют отделы, на более мелких предприя-

тиях — группы технического контроля.

В ремонтных мастерских областных отделений или районных

объединений качество ремонта машин контролирует инженер по

техническому контролю. В мастерских хозяйств, там, где нет инже-

нера-контролера, контроль

качества

ремонта машин возлагают на

опытного механика или заведующего мастерской.

Отремонтированные машины выдают заказчику только после

приемки их лицами,

отретственными

за технический контроль. Без

этого работы по ремонту и техническому обслуживанию машин

считаются незавершенными.

В обязанности отделов, трупп и инженеров по техническому

контролю входит:

проверка качества отремонтированных машин, в случае недо-

брокачественного ремонта — выявление причин брака и требова-

ние немедленного устранения этих причин;

контроль за правильным и своевременным заполнением техни-

ческих паспортов на отремонтированные

машины;

проверка

деталей,

признанных годными к установке на машину,

атакже

выбракованных;

66

участие в приемке в ремонт и выдаче отремонтированных

маший

и агрегатов, подписании соответствующих актов только при усло-

вии соблюдения государственных стандартов и технических усло-

вий на ремонт;

проверка качества поступающего на предприятие оборудования,

запасных частей и ремонтных

материалов;

систематический контроль за состоянием оборудования и

учас-

тие в рассмотрении рекламаций.

Одна из форм повышения качества продукции — внедрение на

ремонтных предприятиях системы бездефектного изготовления и

ремонта продукции. При такой системе рабочие и мастера должны

предъявлять продукцию работникам технического контроля только

после того, как они сами проверили ее качество и убедились в том,

что она полностью соответствует техническим урловиям.

Контрольные вопросы.

1.

Что входит в понятие

«работорпособность

машины»?

2. От чего зависит стоимость машины? 3. Какие методы применяют для снижения

износа деталей машин? 4. Что такое комплексная система качества машин? 5. Поче-

му необходимо повышать надежность сельскохозяйственной техники? 6. Как мож-

но повысить ресурс

цашин?

3. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО СЕРВИСА

а.1.

НАПРАВЛЕНИЯ И ФОРМЫ ОРГАНИЗАЦИИ

ТЕХНИЧЕСКОГО

СЕРВИСА (ТС)

Организацию ремонта и планирование развития ремонтной

базы осуществляют по

следующие

направлениям:

первое основано на оптимальном размещении ремонтных пред-

приятий с учетом себестоимости

ремонту

машин, агрегатов, узлов и

восстановления деталей. Себестоимость принята за основной кри-

терий при выборе наиболее рациональных схем организации;

в основе второго направления лежат специализация и концент-

рация производства, создание межобластных предприятий. При

этом рассматривают вопросы

размещения

предприятий, проекти-

руют мощности новых предприятий, выясняют целесообразность

дальнейшего функционирования существующих, обосновывают

наиболее эффективные технологические и организационные схе-

мы, уточняют направления специализации и оптимальные схемы

кооперации;

в третьем направлении ремонт

рассматривают

как движение си-

стемы, цепь преобразований ее состояния. При организации и про-

ектировании ремонтного производства и технологического процес-

са предлагают учитывать все свойртва процесса с целью получения

максимального эффекта;

в основе четвертого направления лежат организационные вопро-

сы ремонта машин в условиях

нового

хозяйственного механизма, по-

вышения качества ремонта на специализированных предприятиях за

счет покупки ремонтного фонда у хозяйств, что стимулирует повы-

шение качества ремонта, развертывание оптовой торговли, обеспе-

чение полной самостоятельности в сфере ремонтного производства.

Новые методы хозяйствования требуют

постоянного

поиска нового в

технологии,

организации и

экономике

производства.

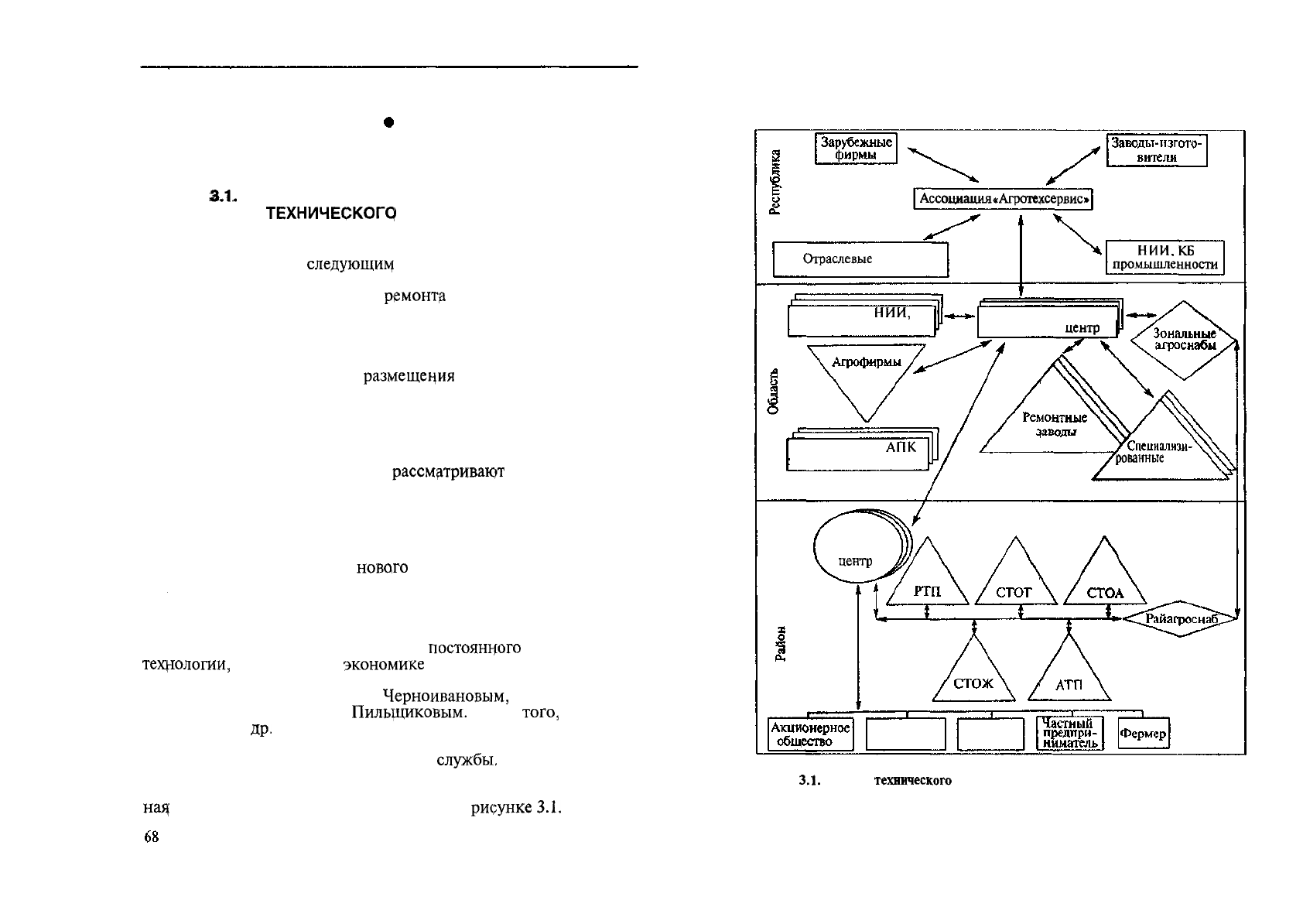

Новая концепция технического сервиса по созданию региональ-

ных центров предложена В. И.

Черноивановым,

С. С. Черепано-

вым, А. Э. Северным, Л. М,

Пильщиковым.

Кроме

того,

В. И. Чер-

ноивановым и

др.

также предложена новая форма организации тех-

нического обслуживания и ремонта машин в АПК Российской Фе-

дерации на основе создания дилерской

службы.

Новизна состоит в

том, что в основу всей системы технического сервиса поставлены

интересы сельских товаропроизводителей. Предлагаемая структур-

на^

схема технического сервиса прказана на

рисунке

3.1.

Ассоциация«Агротехсервис»

Отраслевые

НИИ

НИИ,КБ

промышленности

Зональные

НИИ,

конструкторские бюро

Зональный областной |

дилерский

центр

Предприятия

АПК

тонального подчинения

ровашые

ремонт-

ные предприятия

Районный

дилерский

центр

Кооператив

Арендатор

Рис.

3.1.

Система

технического

сервиса в АПК РФ на основе дилерской службы

Реализация

основных

направлений развития технического сер-

виса должна базироваться на существующей

ремонтно-обслужива-

ющей

базе. Последняя представляет собой комплекс предприятий,

расположенных на данной территории и обеспечивающих выпол-

нение всего объема работ по техническому обслуживанию и ремон-

ту техники.

Ремонтно-обслуживающая

база была спланирована для ремонта

техники на различных уровнях хозяйственной деятельности в АПК,

однако она не всегда учитывает расположение основных заводов —

изготовителей сельскохозяйственной техники и имеет три

уррвня:

I — база колхозов, совхозов и других сельскохозяйственных пред-

приятий, эксплуатирующих технику; II — база районных (межрай-

онных) объединений;

III

— база областных, краевых и республи-

канских

объединений АПК РФ.

^Объектами

ремонтно-обслуживающей

базы являются:

' сельскохозяйственные кооперативы: центральные ремонтные

мастерские, автомобильный гараж, машинный двор, нефтесклады,

посты заправки, передвижные средства технического обслужива-

ния и ремонта; на отделениях — пункты технического обслужива-

ния машинно-тракторного парка (ПТО МТП) и пункты техничес-

кого обслуживания машин и оборудования животноводческих

ферм и комплексов

(ПТОЖ);

районные объединения: ремонтная

мастерская

общего назначе-

ния, станция технического обслуживания (СТО) автомобилей,

СТО тракторов, СТО

машин

и оборудования животноводческих

ферм; цехи по ремонту комбайнов и других сложных машин; техни-

ческий обменный пункт; передвижные средства технического об-

служивания и ремонта;

областные, краевые и республиканские объединения ЭДСХП

РФ: предприятия — заводы, специализированные мастерские и

цехи — по капитальному ремонту тракторов, автомобилей, комбай-

нов,

двигателей,

гидроагрегатов, топливной аппаратуры, силового

электрооборудования; производства по восстановлению изношен-

ных деталей, изготовлению

ремонтно-технического

оборудования

идрЛ

Тип и размер ремонтного предприятия во многом определяются

назначением и

почвенно-климатической

зоной, в которой онр рас-

положено.

Первый уровень

—•

центральная ремонтная мастерская

(ЦРМ).

Находится

она, как правило, в центральном отделении

хозяйства.

Мощность таких мастерских зависит от численности тракторного

парка. Часто центральные мастерские строят по типовым

проектам,

рассчитанным,

например,

на

25,50,

75,

100,150,

200 тракторов. Они

предназначены для проведения периодических технических обслу-

живании

ТО-2 и

ТО-3,

диагностирования и текущего

ремонта

трак-

торов и автомобилей, а также для текущего ррмонта

сельскох^зяй-

ственных

машин и оборудования ферм.

70

Центральные ремонтные мастерские оснащают универсальным

оборудованием для наружной очистки, металлорежущим оборудо-

ванием,

кузнечно-прессовым,

подъемно-транспортным, специаль-

ным

ремонтно-технологическим

оборудованием.

В тех случаях, когда

машинно-тракторный

парк хозяйства пре-

вышает

100

тракторов,

центральные ремонтные мастерские должны

иметь оборудование для капитальных ремонтов техники. Пункты

технического обслуживания создают в непосредственной близости

от места работы машинно-тракторного парка — в отделениях и

бригадах хозяйств,

На этих пунктах предусматривают площадки, навесы и гаражи

для стоянки и хранения техники, оборудованные площадки для

очистки и заправки, мастерскую пункта. Пункты технического об-

служивания

могут

быть рассчитаны на

10,20,30

и 40 тракторов с со-

ответствующим составом сельскохозяйственных машин.

Автомобильный гараж обычно строят на одной территории с

центральной мастерской. Предприятия второго уровня

зависят

от

назначения и объема работ.

Второй

уровень — мастерские общего назначения (МОН). Как

правило, они расположены в районных центрах, поэтому их назы-

вают районными. Они предназначены для выполнения заказов хо-

зяйств по текущему и

капитальнрму

ремонтам тракторов всех ма-

рок и сложных сельскохозяйственных машин. Так как в мастерс-

ких общего назначения ремонтируют тракторы различных марок,

то программу определяют в условных ремонтах. За единицу услов-

ного ремонта принимают трудоемкость 300

чел

.-ч.

Различают мас-

терские,

рассчитанные

на'

трудоемкость 400, 600, 800, 1200 и

1700

чел.-ч.

Станция технического обслуживания автомобилей (СТОА)

предназначена для проведения

технического

обслуживания, диаг-

ностирования и текущего ремонта грузовых автомобилей, принад-

лежащих хозяйствам.

На станциях технического обслуживания тракторов (СТОТ)

проводят техническое обслуживание, диагностирование и текущий

ремонт

энергонасыщенных

тракторов типа

К-700,

Т-150К,

МТЗ-80

и МТЗ-82. Такие станции создают на базе районных мастерских об-

щего назначения. Имеются

типрвые

проекты на 200, 400, 600, 800

тракторов. На

Cf

ОТ выполняют операции ТО-3, диагностирова-

ние, текущий

ремонт

на базе

замрны

неисправных

агрегатрв

новы-

ми или отремонтированными.

Станции технического обслуживания машин и оборудования

животноводческих

ферм

(СТОЖ)

предназначены для обслужива-

ния и текущего ремонта машин

ц

оборудования

животноврдческих

ферм

и комплексов. Годовую

пррграмму

СТОЖ определяют по сто-

имости выполненных работ.

Технические обменные пункты (ТОП) поставляют заказчикам

отремонтированные машины, оборудование, сборочные единицы и

71

детали в обмен на требующие ремонта. Принятые от хозяйств ма-

шины,

сборочные единицы и детали они передают в ремонт на спе-

циализированные предприятия и получают от них отремонтиро-

ванные ,

на

ТО

ГТ

проводят

сборку,

регулировку и обкатку новых ма-

шин и оборудования. Технические обменные пункты подразделяют

на районные, областные, краевые и республиканские. Программу

обменных пунктов составляют в грузооборотах за год (тыс. т). Име-

ются ТОП на 2, 3 и 4

тыс.

т грузового оборота в год.

Третий

уровень

— специализированные предприятия. Это пред-

приятия по ремонту тракторов или их шасси, специализация кото-

рых проводится по маркам, тяговому классу, типам тракторов. Ре-

монтируют двигатели, как

правило,

отдельно — на специализиро-

ванных предприятиях

по

ремонту двигателей. Программу составля-

ют в физических единицах тракторов или двигателей.

Ремонтно-механические

заводы — высокоспециализированные

межобластные или республиканские ремонтные предприятия с

большой программой,

оснащенные

специализированным ремонт-

но-техническим

оборудованием.

На уровне района, области (края, республики) деятельность

предприятий технического сервиса координируют территориаль-

ные административные органы: районные и областные управления

сельского

хозяйства,

Министерство сельского хозяйства и продо-

вольствия Российской Федерации, департаменты машинострое-

ния, районные, областные и государственные структуры агропром-

техники,

агропромсервиса,

агроснаба.

Повышение стоимости сельскохозяйственной техники привело

,к

уменьшению ее покупок хозяйствами. Трудности с реализацией

1

заставляют изготовителей искать новые формы стимулирования

потребителей к приобретению их продукции.

К

ним можно отнести

фирменное обслуживание и ремонт.

Фермерские хозяйства страны не имеют ремонтной базы для тех-

нического обслуживания. Фермер приобретает только ту технику,

на которую он получает все услуги по поддержанию ее в работоспо-

собном состоянии на

протяжении

всего ресурса работы.

В ГОСНИТИ разработана концепция развития технического

сервиса ремонтных предприятий

и

торгово-сбытовых

организаций,

объединенных в единый региональный технический центр, кото-

рый будет обслуживать и ремонтировать на договорной основе с из-

готовителем и потребителем.

Отдельные заводы создают реть предприятий по фирменному

обслуживанию своей техники. Однако не все заводы обладают та-

кой возможностью из-за отсутствия материальных и трудовых ре-

сурсов.

Для организации фирменного обслуживания и ремонта мож-

но использовать зарубежный опыт, в частности США, с учетом

особенностей нашей

экономики.

Зарубежные специалисты в об-

ласти организации технического обслуживания и ремонта

выде-

72

ляют три основных направления обеспечения работоспособности

техники: совершенствование конструкции машины с точки

зре-

ния надежности и ремонтопригодности; улучшение организации

и технологии обслуживания и ремонта техники; уменьшение рис-

ка для клиента за счет гарантий качества. Причем второе направ-

ление связано с улучшением сферы обслуживания сельскохозяй-

ственной техники, в частности с организацией

послеремонтного

обслуживания.

Анализируя организационные структуры таких развитых стран,

как США, Англия, ФРГ, Голландия и

др.,

можно выделить три зве-

на: изготовитель, дилер, потребитель.

Около 90 % компаний-изготовителей продают, проводят техни-

ческое обслуживание, гарантийный ремонт, поставляют запасные

части через сеть независимых дилерских пунктов, что привлекает к

ним больше клиентов. Не желая потерять доходы, они учитывают

приверженность фермеров к определенным маркам товара.

Так, в США насчитывается около 7 тыс. дилерских пунктов, ко-

торые при работе с заказчиками руководствуются следующими ос-

новными принципами:

клиент еще до начала ремонта получает точную оценку повреж-

дений и перечень предстоящих работ;

работы проводят только с согласия заказчика, который оплачи-

вает лишь заказанные им виды работ;

ремонт проводят специалисты высокой квалификации;

клиент получает формуляр с указанием всех видов выполняемых

работ и времени, затраченного на каждую из них;

стоимость работ оплачивают по твердым расценкам, с которыми

дилер знакомит заказчика.

Организация фирмами-изготовителями собственных предприя-

тий для технического обслуживания обходится дорого. Поэтому в

последние

годы

наблюдается тенденция к сокращению числа диле-

ров — представителей промышленных фирм и увеличению числа

независимых дилеров, которые в некоторых случаях распространя-

ют технику нескольких поставщиков.

Предприятия дилеров — это в основном семейные предприятия,

которые по лицензии какой-нибудь крупной компании

реализуют

машины и осуществляют их сервис. Производственные помеще-

ния, оборудование и инструмент, как правило, принадлежат диле-

ру. Он работает как независимый предприниматель, ведя хозяйство

на свой

страхи

риск. Компания, с которой дилер

сотрудничает,

мо-

жет оказывать ему помощь кредитами, долгосрочной поставкой

техники, запасных частей.

В 80-е годы 12 % дилеров приобрели лицензии на

пра^во

прода-

жи и обслуживания техники сразу у

нескольким

компаний. Такие

фирмы, как «Джон

Дир»

и

«Интернешн»,

создают небольшие ди-

лерские предприятия с зоной обслуживания в радиусе

30...40

км.

Другие фирмы, например

«Катерпиллар»,

имеют дилеров с зоной

73

обслуживания большего радиуса. В этом случае дилеры организу-

ют по

3...

8 отделений.

Дилерские предприятия содержатся прежде всего за счет скидки

в цене на технику у фирм-производителей.

Ответственность за техническое состояние сельскохозяйствен-

ной техники в течение всего срока ее эксплуатации несет фирма-

изготовитель. Этот принцип в США закреплен соответствующими

законами, запрещающими продажу техники без организации ее

технического обслуживания.

Дилеры координируют свою деятельность через различные ре-

гиональные

ассоциации.

Авторы,

изучающие опыт зарубежных ди-

лерских сетей, отмечают тенденцию к их укрупнению. Так, один

сильный дилер может с успехом обслуживать до 60 крупных ферм.

В условиях Российской Федерации при организации дилерской

службы следует учитывать, во-первых, наличие уже сложившейся

ремонтно-обслуживающей

базы, во-вторых, климатические усло-

вия, которые оказывают влияние на эксплуатацию и хранение тех-

ники.

Реорганизация ремонтно-обслуживающей базы должна прохо-

дить в основном за счет кардинальных изменений ее республиканс-

ких и областных подразделений, а также изменений

отношений

с

заводами-изготовителями.

Специализированные ремонтные пред-

приятия наряду с ремонтом отдельных марок машин могут выпол-

нять посреднические функции между потребителями и

изготовите-

лями техники по ремонту отдельных узлов и агрегатов.

Рассматривая основные направления реорганизации ремонтной

базы, нельзя не остановиться на недостатках и преимуществах су-

ществующих

ремонтно-обслуживающих

предприятий.

К недостаткам можно отнести отсутствие полной хозяйственной

самостоятельности, сохранение подчиненности вышестоящей

организации, а к преимуществам — концентрацию и специализа-

цию производства. Концентрация ремонтного производства созда-

ет условия для более четкой организации производства, при этом

снижается себестоимость ремонта и наиболее эффективно

исполь-

зуется технологическое

оборудование.

На крупных предприятиях легче организовать экономически

эффективную эксплуатацию технологического оборудования. Спе-

циализация производства позволяет максимально загружать тех-

нологическое оборудование. Все это определяет необходимость

сохранения сложившейся ремонтной базы крупных и специализи-

рованных ремонтно-обслуживающих предприятий, но при ре-

формировании сложившейся ремонтно-обслуживающей базы

особое внимание следует уделить ее взаимосвязи с заводами-изго-

товителями.

В условиях рынка кардинально меняется значение предприятий

и фирм, производящих технику. Производитель должен держать

машины под контролем и обслуживать их весь срок до

списанщ.

74

Таким образом, в условиях рыночных отношений заводы-изго-

товители должны быть заинтересованы в качественном

техничес-

ком сервисе. Зарубежный потребитель не просто покупает машину,

но также имеет гарантию на время ее эксплуатации. В этом случае

интересы

завода-изготовителя

и специализированных ремонтных

предприятий совпадают.

При организации технического сервиса в АПК РФ следует раз-

работать направления реформирования действующей ремонтно-

обслуживающей базы и условия, необходимые для их реализации.

Формирование ремонтно-обслуживающей базы для организа-

ции технического сервиса на базе реформирования сложившейся

ремонтно-обслуживающей базы Российской Федерации будет про-

ходить по следующим основным направлениям:

1. Использование для развития технического сервиса машин в

сельском хозяйстве имеющихся ремонтно-обслуживающих пред-

приятий с их техническим оснащением.

2. Техническое перевооружение и реконструкция действующих

ремонтно-обслуживающих предприятий.

3.

Вложение инвестиций в первую очередь в предприятия с эф-

фективной экономикой.

4. Дифференцированный подход в организации дилерских

служб с учетом географических условий расположения основных

заводов — изготовителей машин в Российской Федерации.

К условиям, необходимым для реализации этих направлений,

можно отнести: государственные инвестиции, техническое перево-

оружение и реконструкцию действующих ремонтно-обслуживаю-

щих предприятий.

Экономическая эффективность технического сервиса будет

ош

ределяться разницей между затратами при

опговых

поставках

диле-^

рами и фактическими затратами на технический сервис машин, а

создание дилерской службы на базе действующих ремонтно-обслу-

живающих предприятий уменьшит

капиталовложения

и ускорит

срок их окупаемости.

3.2. МЕТОДЫ И СПОСОБЫ

РЕМОНТА

МАШИН

3.2.1.

ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНАЯ СИСТЕМА ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ И РЕМОНТА

Долговечную и надежную работу машин обеспечивает планово-

предупредительная система технического обслуживания и

ремонта'

(ППР),

которая действует во всех сферах народного хозяйства. Сис-

тема ППР для сельскохозяйственной техники (машин) включает:

техническое обслуживание — основной элемент ППР, представ-

ляющий собой комплекс операций, выполняемых через определен-

ные периоды работы машины с целью обеспечения ее нормального

технического состояния и экономной работы, предупреждения

751

преждевременного износа, нарушения регулировок и появления

неисправностей в агрегатах машины. Техническое обслуживание

выполняют по установленным

правилам,

которые необходимо со-

блюдать. Машины, не прошедшие очередного технического обслу-

живания,

к работе не допускают;

периодический технический осмотр машин проводят с целью со-

блюдения правил эксплуатации машин, технического обслужива-

ния и хранения. При периодическом техническом осмотре опреде-

ляют техническое состояние машин и потребность в

ремонте,

а так-

же устанавливают возможность дальнейшей эксплуатации машин и

агрегатов. При периодическом техническом осмотре следует при-

менять диагностирование машин и агрегатов;

ремонт машин заключается в восстановлении работоспособнос-

ти машин, нарушаемой вследствие износа, поломок и деформации

деталей в соединениях и агрегатах машин в процессе эксплуатации.

Необходимость ремонта определяют после тщательного техничес-

кого осмотра независимо от срока работы машины;

хранение машин включает комплекс организационно-техничес-

ких мероприятий, выполнение которых обеспечивает сохранность

машин, а также предупреждение разрушений и повреждений их аг-

регатов и деталей в период, когда машины не работают. Каждое хо-

зяйство

обязано организовывать

правильное

хранение техники по

(существующим

правилам.

Используют три основных вида П

П

Р и технического обслужива-

ния, разработанные ГОСНИТИ: по потребности после отказа —

C

t

;

в зависимости от наработки (календарного времени) по сроку и со-

держанию

ремонтно-обслуживающих

воздействий —

С^',

периоди-

ческий или непрерывный контроль (диагностирование) —

С

3

.

Ежесменное или ежедневное техническое обслуживание машин

и оборудования проводят по окончании каждой смены или рабоче-

го дня. Оно предусматривает преимущественно очистку, дозаправ-

ку и визуальную проверку технического состояния непосредствен-

но на месте работы машины или на специальных постах в помеще-

ниях.

Ежедневное техническое обслуживание проходят все машины и

оборудование, находящиеся в работе.

Периодическое техническое обслуживание проводят через опре-

деленный, установленный правилами промежуток времени или

после определенной наработки (объема работ).

Периодичность технических обслуживании тракторов и само-

ходных шасси установлена в часах работы

(ТО-1

—через

125ч,

ТО-2 — 500 ч, ТО-3 — через 960 ч независимо от их марки) или в

массе израсходованного топлива, иногда по наработке в условных

эталонных гектарах.

Периодичность

ТО-1

и ТО-2 автомобилей зависит от пробега и

от типа автомобиля. Для легковых автомобилей

ТО-1

проводят че-

рез 2,5 тыс. км, ТО-2 — через 10 тыс. км, а для грузовых автомоби-

76

лей

— соответственно через

1,7...1,8

и

6,9...7,2

тыс. км. Для зерно-

уборочных

и специальных комбайнов установлено одно периоди-

ческое обслуживание

ТО-1,

которое

проводят

через 60 ч (для хлоп-

коуборочных — через

30ч).

Это обслуживание можно проводить с

периодичностью, равной

150

га убранной площади.

Периодичность проведения

ТО-1

и ТО-2 для оборудования

жи-'

нотноводческих

ферм установлена

в

часах

наработки.

ТО-1

для

KOM-J

илектов

оборудования фермы молочного

направления

выполняют

через 120 ч раз в месяц, ТО-2 — через 720 ч

(1440

ч) 2 раза в год. По

каждому периодическому обслуживанию правилами

предусмотрен,

строго регламентированный перечень обязательных операций для

отдельной машины или однородных

гру11n

машин.

\

Периодические технические

обслуживания

мобильные машины

проходят,

как правило, на специально оборудованных стационар-

ных пунктах ТО, станциях ТО или отдельных площадках с исполь-

юванием

передвижных механизированных агрегатов.

Сезонное техническое обслуживание

проиодят

в соответствии с

нременем

года после окончания полевых

раГкн,

чтобы обеспечить

иучшие

условия эксплуатации и хранения машин. Перед эксплуа-

тацией в осенне-зимний сезон в тракторах и

.жгомобилях

промы-

ппют

радиатор, меняют смазку на зимние

copra,

утепляют двига-

гельикабину,

оборудуют устройствами

npoi

репа

двигателей перед

пуском и т. п.

После окончания осенне-зимнего сезона

'жсплуатации

вновь

Меняют смазку на летние сорта и т. д.

Обычно

сезонное обслужива-

ние совмещают с очередным ТО.

Послесезонное обслуживание

комбайнов

и сельскохозяйствен-

ных машин предусматривает очистительно-моечные и смазочные

операции, а также операции по подготовке машин к длительному

хранению, которые обычно проводят сразу по окончании полевых

работ.

Технические осмотры осуществляют 1 ...2 раза в год в норматив-

ные сроки. Назначение технических осмотров — определение тех-

нического

состояния и выявление

остаточного

ресурса машин.

Осматривает машины специальная комиссия, возглавляемая

председателем Гостехнадзора, с участием персонала, работающего

на данном предприятии. При необходимости ремонта составляют

Ведомость

дефектов.

,

Текущий ремонт предусматривает устранение отказов и

неисп-1

равностей сборочных единиц машин (оборудования) для обеспече-

ния или восстановления их работоспособности в межремонтный

период. Он содержит все операции, входящие в периодическое тех-

ническое обслуживание, а также работы по частичной разборке ма-

шин и замене отдельных агрегатов и деталей (кроме базисных) но-

выми

или отремонтированными.

Периодичность

ТР

тракторов и самоходных шасси установлена в

Часах

работы независимо от их марки

(1920

мото-ч) или в количе-

77

стве израсходованного топлива отдельно для трактора (шасси) каж-

дой марки.

ТР выполняют по потребности при плановых технических

об-

служиваниях. Специально ТР автомобилей не проводят.

Комбайны и сельскохозяйственные машины подвергают ТР

ежегодно после выполнения машиной установленной сезонной на-

работки: для зерноуборочных комбайнов

—300...400,

кукурузо-

и

силосоуборочных—

100...150га

убранной площади. ТР

проводят,

как правило, в мастерских хозяйств.

Капитальный ремонт (КР) предусматривает восстановление

работоспособности и ресурса машин (оборудования), утраченных

ими при эксплуатации в пределах полного (или близкого к нему)

ресурса новой машины (оборудования). Этот ремонт характеризу-

ется полной разборкой и сборкой машины (оборудования), заме-

ной новыми или восстановлением изношенных деталей (в том

числе и базовых), а также испытанием агрегатов и машины в це-

лом.

Периодичность КР для тракторов и самоходных шасси установ-

лена в мото-часах работы (5760 мото-ч) или в количестве

израсходо-

ванного топлива, для автомобилей — в километрах пробега, для

зерноуборочных комбайнов

—в

гектарах убранной площади

(1000...

1200

га),

для машин и оборудования животноводческих

ферм — в часах работы.

Периодичность пробега автомобилей до КР зависит от катего-

рии условий их эксплуатации и от природно-климатических зон

(например, норма пробега до капитального ремонта для третьей ка-

тегории условий эксплуатации

ЗИЛ-130

— через 140 тыс. км).

Текущий и капитальный ремонты отличаются трудоемкостью и

источниками финансирования. Расходы на ТР относятся к теку-

щим затратам, а на КР — к амортизационным отчислениям от пер-

воначальной (балансовой) стоимости. Например, для тракторов

они составляют

12

% годовых, в том числе 7 % на КР и 5 % капита-

ловложений на приобретение новых машин.

В сельском хозяйстве применяют обезличенный, необезличен-

ный и агрегатный методы ремонта машин.

Обезличенный метод ремонта (ГОСТ

8322—78)

— это метод ре-

монта, при котором не сохраняется принадлежность восстановлен-

ных составных частей к определенному экземпляру изделия. При

этом детали и комплектные группы машины обезличивают и после

ремонта устанавливают на любую ремонтируемую машину данной

марки.

Обезличенный метод ремонта применяют на крупных специали-

зированных предприятиях по ремонту отдельных агрегатов. Поло-

жительным для этого метода является: значительное сокращение

длительности пребывания машин в ремонте и снижение накладных

расходов, отрицательным — то, что приработанные соединения,

годные к дальнейшей эксплуатации, разукомплектовывают. В ре-

78

зультате последующей приработки происходит быстрое

изнашива-

ние. Кроме того, не стимулируется сохранность машины.

При применении частично обезличенного ремонта базисные и

дорогостоящие детали (рама, блок и т. д.) не обезличивают.

Необезличенный метод ремонта (ГОСТ

18322—78)—

это метод

ремонта, при котором сохраняется принадлежность восстановлен-

ных составных частей к определенному экземпляру изделия.

При этом методе все детали и комплектные группы, принадлежа-

щие машине, после ремонта устанавливают на эту же машину. При-

меняют этот метод при ремонте в мастерских хозяйств сложных, еди-

ничных машин, а также простых сельскохозяйственных.

Положительным для этого метода является то, что почти полно-

стью используют все детали, имеющие

износы

в допустимых преде-

лах (это стимулирует сохранность

машины),

отрицательным — то,

что машина находится в ремонте длительное время. На предприя-

тиях с большим объемом ремонтных работ этот метод затрудняет

организацию производства.

Агрегатный метод (ГОСТ

18322—78)

— это метод ремонта, при

котором неисправные агрегаты заменяют на новые или заранее от-

ремонтированные. (Под агрегатом понимают сборочную единицу,

обладающую свойствами полной взаимозаменяемости независи-

мой сборки и самостоятельного выполнения определенной функ-

ции в изделиях различного назначения, например электродвига-

тель, редуктор, насос и т. д.)

Агрегатный метод резко сокращает простои машины в ремонте.

Весь процесс сводится к

разборочно-сборочным

работам, связан-

ным с заменой агрегата.

При наличии соответствующего числа запасных деталей и

arpe-j

гатов этот метод целесообразен в мастерских хозяйств.

Особенно)

эффективен он для ремонта машин, работающих в

уборочно-транс-j

портных комплексах. Агрегатный метод применяют на

специализи-

рованных ремонтных

предприятиях,

при которых создается обо-

ротный фонд агрегатов и комплектных групп. Этот фонд использу-

ют в хозяйствах для замены изношенных агрегатов и комплектных

групп на машинах, подвергающихся текущему ремонту в мастерс-

ких хозяйств, на специализированных ремонтных предприятиях —

в качестве задела для бесперебойной и непрерывной работы пред-

приятия.

При агрегатном методе значительно сокращаются сроки пребы-

вания машины в ремонте, улучшается качество и снижается себес-

тоимость ремонта в мастерских

хозяйств,

что очень удобно для фер-

меров.

На предприятиях применяют тупиковый и поточный способы

ремонта машин.

При тупиковом способе ремонта машины разбирают и собирают

на одном месте. В этом случае приходится транспортировать боль-

шое число деталей и агрегатов на рабочие места для их очистки, де-

79

фектации,

а также для ремонта и

восстановления.

Этот способ

целе-

сообр'азно

применять при ремонте громоздких энергонасыщенных

машин при относительно небольшом ремонте. Обычно его осуще-

ствляют в ЦРМ хозяйств.

При поточном способе ремонта машины разбирают и собирают

на специализированных рабочих местах поточных линий с опреде-

ленной технологической последовательностью и ритмом. Линии

ремонта, сборки и обкатки агрегатов должны быть размещены в тех-

нологической

последовательности.

Поточный способ ремонта следует применять при большой про-

изводственной программе, а элементы его можно использовать в

Крупных мастерских хозяйств.

3.2.2. ФОРМЫ ОРГАНИЗАЦИИ

ТРУДА

НА ПРЕДПРИЯТИЯХ

ТЕХНИЧЕСКОГО СЕРВИСА

Формы организации труда зависят от объема работ и ремонтиру-

емых объектов (многообразия моделей, типов ремонтируемых ма-

шин

и

т.

д.).

В практике ремонта сложились следующие формы организации

труда: бригадная, постовая и

бригадно-постовая.

Бригадная форма организации труда

предусматривает

выполне-

ние всего объема основных работ

(разборочно-сборочных,

слесар-

ных, регулировочных) определенной группой рабочих. Только от-

дельные

работы, такие, как сварочные, кузнечные, механические,

осуществляют специальные рабочие.

Эта форма труда имеет существенные недостатки: труд разделя-

ется между отдельными исполнителями; низкая производитель-

ность труда, высокая стоимость ремонта и низкое качество. Такая

форма организации труда удобна при ремонте простых сельскохо-

зяйственных машин, а также единичных специальных машин

(бульдозеров, экскаваторов и др.).

Постовая форма — это такая форма организации труда, при ко-

торой весь производственный процесс ремонта расчленен на груп-

пы операций, каждая из которых завершает технологический про-

цесс, например: ремонт и сборка шатунно-поршневой группы, ре-

монт головок цилиндров, ремонт и сборка коробок передач и т. д.

Эта форма организации труда предусматривает наличие рабочих

постов, т. е. постоянных рабочих мест по каждому элементу техно-

логии ремонта машин, оборудованных и оснащенных всеми необ-

ходимыми приборами, приспособлениями и инструментом, и по-

стоянных исполнителей на этих рабочих местах. Квалификация ис-

полнителей должна соответствовать

операциям,'~ЖПтолня"емыТ^на„

том

шлейном,месте..

"

"

--—_——

\

Преимущества такой формы организации труда — высокая про-

изводительность труда и хорошее качество ремонта, низкая себес-

тоимость. Постовую форму организации труда целесообразно при-

80

менять на специализированных ремонтных предприятиях, а также

в крупных центральных ремонтных мастерских хозяйств и в неко-

торых случаях в районных мастерских общего назначения.

Бригадно-постовая форма организации труда является сочетани-

ем первых двух форм. При этом значительную часть работ по ре-

монту машин (разборка, сборка и ремонт наиболее простых комп-

лектных групп) выполняет бригада, а

специальные

работы (механи-

ческие, сварочные и

др.)

—на

специализированных рабочих по-

стах.

Бригадно-постовую

форму организации труда целесообразно

использовать в центральных ремонтных мастерских хозяйств с ма-

лым числом ремонтов однотипных

машин.

3.3. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОЙ ПОДГОТОВКИ

ПРЕДПРИЯТИЯ

3.3.1.

ОСНОВНЫЕ ЗАДАЧИ И ЭТАПЫ ТЕХНИЧЕСКОЙ ПОДГОТОВКИ

РЕМОНТНО-ОБСЛУЖИВАЮЩЕГО

ПРОИЗВОДСТВА

Совершенствованию

ремонтно-обслужишиощего

производства

способствует техническая подготовка,

которая

предшествует

веде-

нию производства.

При организации предприятия необходима

подготовка

доку-

ментов согласно типовой схеме (рис. 3.2).

В этом случае производство выступает как

чтап

заранее проду-

манной и спланированной деятельности, регламентируемой выра-

ботанной технической документацией,

определяющей

все основ-

ные производственные функции.

Техническую подготовку производства планируют по соответ-

ствующим этапам, и она требует координации действий всех служб

предприятия, сосредоточения и

целесообразного

использования

финансовых и материальных ресурсов, планирования технического

развития предприятия, внедрения новой техники и прогрессивной

технологии производства, а также научной организации труда и уп-

равления на производстве.

В основу технической подготовки входит разработка нормативов

затрат труда, запасных частей, ремонтных материалов, энергоре-

сурсов. Используя общие нормативы, их уточняют в зависимости от

специфики производственных процессов на конкретном предпри-

ятии.

Техническая подготовка

ремонтно-обслуживающего

производ-

ства включает обоснование экономической целесообразности и эф-

фективности ремонта машин и

восстановления

деталей в пределах

оптимального послеремонтного ресурса, разработку технической

документации на ремонт,

предусматри

вает разработку и совершен-

ствование технологии, создание технических нормативов, отладку

производственного процесса.

81