Варнаков В.В. и др. Технический сервис машин сельскохозяйственного назначения

Подождите немного. Документ загружается.

Планы контрольных

испытаний.

Выбор плана контрольных ис-

пытаний определяется:

видом контролируемых ПН,

в

том числе показателей типа

/"(на-

работка, ресурс, срок службы, срок сохраняемости, срок хранения,

время восстановления и т п.), показателей типа

Р(вероятность

бе-

зотказной работы, безотказного хранения, восстановления за за-

данное время, гамма-процент для заданного значения показателей

типа

Гит.

п.), комплексных

показателей;

составом исходных данных (знание предполагаемого закона рас-

пределения наработок до отказа или предельного

состояния,

риска

потребителя, риска поставщика, нормы, браковочного и приемоч-

ного значений показателей надежности, предполагаемого коэффи-

циента вариации наработок до отказа или предельного состояния и

т.

п.);

принятым методом контроля

^двухступенчатый

контроль, пос-

ледовательный контроль для восстанавливаемых и невосстанавли-

ваемых изделий, контроль при помощи доверительных

границ).

Одноступенчатым методом целесообразно пользоваться при же-

стком ограничении времени,

отврдимом

на испытания.

Последовательным методом целесообразно пользоваться при

ограниченном числе изделий, выделяемых для испытаний. Этот ме-

тод наиболее эффективен при испытаниях восстанавливаемых из-

делий.

Метод доверительных интервалов рекомендуется применять при

использовании данных эксплуатационных наблюдений, а также

после одноступенчатого контроля, для уточнения достоверности

принятого решения после

одноступенчатого

контроля.

При определении ПН

используют

следующие распределения:

экспоненциальное,

Вейбулла,

нормальное, логарифмическое нор-

мальное, диффузионное.

Контроль параметров ПН может быть по типу Т, типу Р, интен-

сивности отказов, среднему времени восстановления, доверитель-

ным границам.

Согласно ГОСТ

27.410—87

различают 16 планов испытаний:

[NUT], [NUr], [NU(r,

Т)],

[NRT],

[NRr],

[NR(r,

Т)],

[NMT],

[NMT

S

],

[NMr], [NM(r,

T

x

)],

[NU(r,,

щ)

...

(r

k

_,,

n

k

_0r

k

],

[NU<TiN,),

(T

2

,

n

2

)

...

(Tk-i,

%_0,

T

k

],

[NUz], [NUS], [NRS],

[NMS].

Буквы

U,

R, ME обозначениях планов испытаний указывают сте-

пень и характер восстановления объектов: U— невосстанавливае-

мые и незаменяемые при испытаниях в случае отказа; R — восста-

навливаемые, но заменяемые при испытаниях в случае отказа;

М—

восстанавливаемые при испытаниях в случае отказа;

N—

объем вы-

борки;

Г—-время

испытаний;

г—число

отказов или отказавших

объектов;

Т^

— суммарное время испытаний; S— принятие реше-

ния при последовательных

испытаниях.

42

Пример. При испытаниях [NUr] — план испытаний, согласно которому испы-

тывают одновременно

W

объектов,

отказавшие во время испытаний объекты не

aoq-

станавливают

и не заменяют, испытания прекращают, когда число отказавших

'объектов

достигло

г.

При

г

=

^имеем

план [NUN]

<

Рассмотрим в качестве примера контроль показателей надежности типа Т

4 При контроле ПН типа Г исходными данными являются: норма показателя —

1

Т

н

;

предполагаемый закон распределения наработок, риск потребителя — р; риск

—

Т$\

Т$\

при-

н

,

поставщика — а, браковочное значение контролируемого показателя

"емочное

значение контролируемого показателя —

Т

а

2

Экспоненциальное распределение: 1. Одноступен-

чатый контроль. Испытания прекращают, как только будет достиг-

'нуто

одно из значений:

1

где

/

пр

— предельная наработка.

ь

При испытаниях без восстановления или без замены изделий

новыми объем выработки должен быть не

меныце

предельного чис-

ла отказов (предельных состояний).

При испытаниях с восстановлением или заменой объем выра-

ботки не регламентируют. Допускается уменьшать (увеличивать)

продолжительность испытаний при пропорциональном увеличе-

нии (уменьшении) числа

испытуемых

объектов при условии обес-

печения требуемой суммарной наработки

Ц.

Если наработка за время испытаний

?

и

задана, все образцы испы-

тывают одновременно, а отказавшие заменяют (или полностью вос-

станавливают),

то необходимое число образцов

Если отказавшие изделия не заменяют и не восстанавливают, то

число образцов до достижения той же суммарной наработки при

той же общей продолжительности испытаний вычисляют по фор-

муле

(2.43)

В ходе испытаний определяют суммарную наработку

t,

без восстановления или без замены

(2.44)

J-i

где

f

_ наработка от начала

испытаний

/-го

из

;•

отказавших

изделий;

с восстановлением или заменой

N

'=2'/.

i=i

где

/|

— наработка

/-го

изделия за время испытаний.

(2.45)

43

Если первым достигается предельное число образцов

г

пр

при

*

<

*пр.

т

°

принимают решение о несоответствии требованиям к по-

казателю

надежности.

Если первым достигается число образцов

r<

r

np

при t

=

t

np

,

то

принимают решение о соответствии требованиям к показателю

на-

дежностш

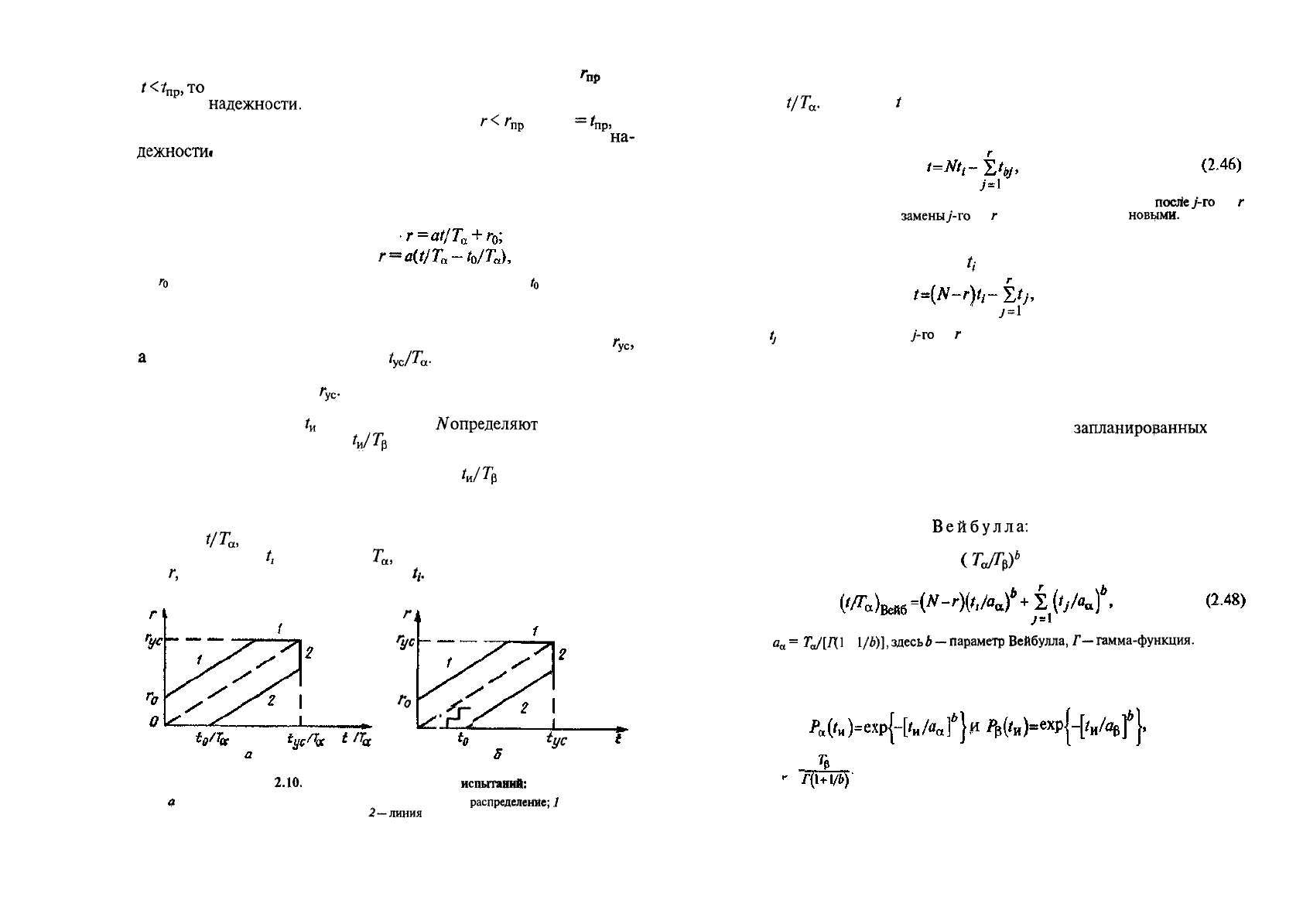

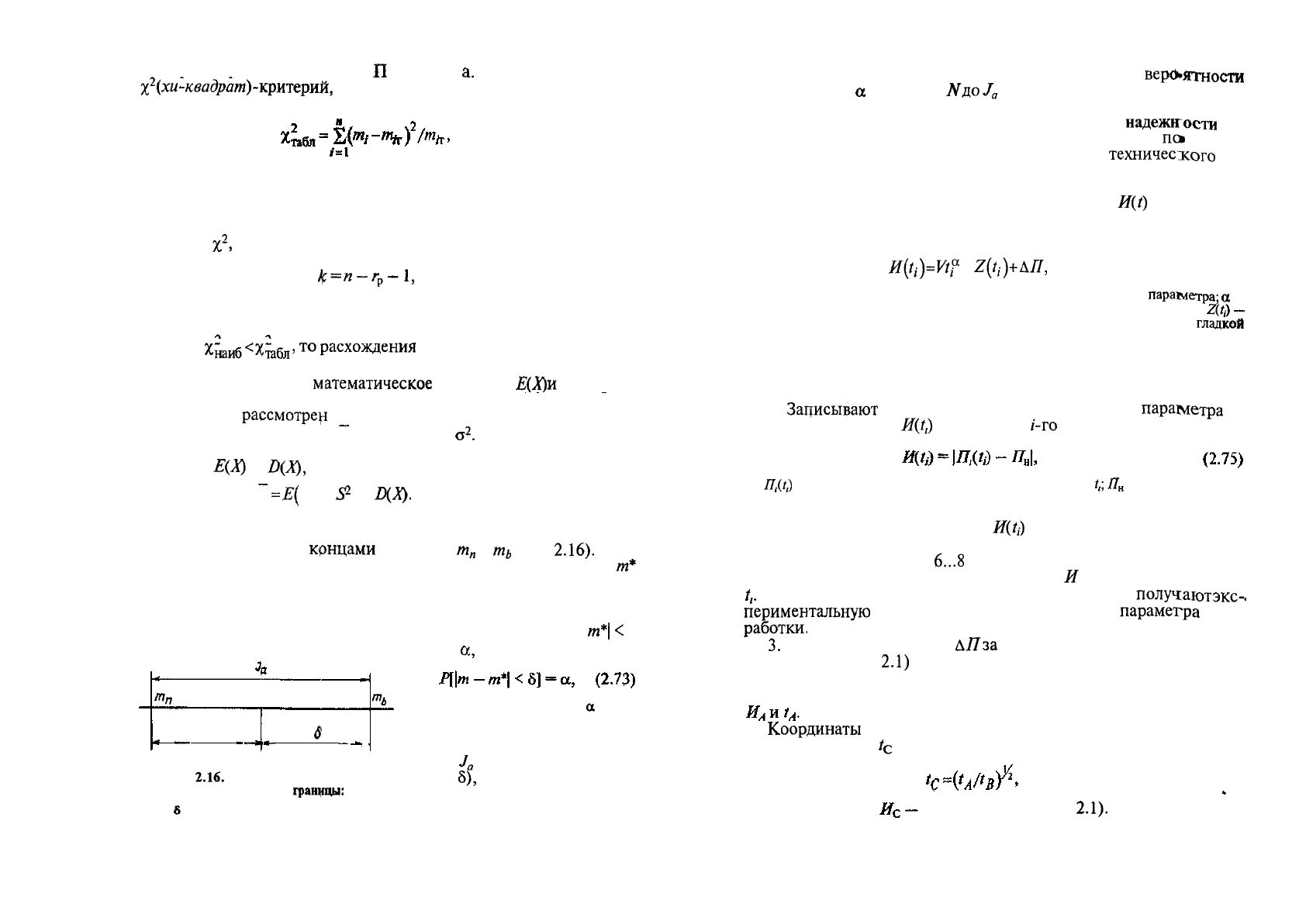

2. Последовательный контроль. По параметрам плана испыта-

ний строят в прямоугольной системе координат наклонные линии

(рис. 2.10, а):

несоответствия —

соответствия —

г

=

где

г

0

— точка пересечения линии несоответствия с осью ординат;

С

0

— точка пересе-

чения линии соответствия с осью абсцисс; а — угол наклона линий соответствия

или несоответствия на графике последовательного контроля.

Усечение испытаний по числу отказов следует проводить при

г

ус

,

а

по суммарной наработке — при

t

yc

/

T

a

.

При испытаниях без восстановления или без замены минималь-

ный объем выборки N =

г

ус

.

При необходимости завершить испытания в течение заданной

наработки испытаний

7„

объем выборки

./Уопределяют

в зависимос-

ти от требуемого отношения

f

M

/7p

для каждого из планов.

Для проведения испытаний могут быть выбраны числа испыты-

ваемых изделий N, для которых отношение

/

и

/7р

не больше требуе-

мого.

При наличии отказов графиком последовательных испытаний

является ступенчатая линия, сумма отрезков которой, параллель-

ных оси

t/T

a

,

равна отношению суммарной наработки образцов в

момент времени

t,

к значению

Т

а>

а сумма отрезков, параллельных

оси

г,

равна числу отказов к моменту

//.

tfr

a

Г

i

Гус

Г

0

о

•3L

t

yc

Рис.

2.10.

График последовательных

испытаний:

?

— экепоненциональное распределение, б — нормальное

распределение;

/

— линия

несоответствия,

2—линия

соответствия

44

При отсутствии отказов графиком последовательных испыта-

ний является прямая линия с началом в точке 0, совпадающая с

осью

t/T

a

.

При этом

/

= NT.

При испытаниях с восстановлением или заменой суммарную на-

работку образцов в момент t вычисляют по формуле

где fy, — длительность восстановления работоспособного состояния

nocrte/-ro

из

г

отказов или длительность

замены

/-го

из

г

отказавших образцов

новьдга.

При испытаниях без восстановления или без замены суммарную

наработку образцов в момент

t/

вычисляют по формуле

(2.47)

./=1

где

tj

— наработка до отказа

/-го

из

т

отказавших образцов.

Решение о соответствии требования показателю надежности

принимают при пересечении графиком последовательных испыта-

ний линии соответствия, а о несоответствии — при пересечении

линии несоответствия.

Для обеспечения равенства истинных и

запланироранных

рис-

ков рекомендуют применять соответствующие планы контроля.

В процессе испытаний суммарную наработку в момент очеред-

ного отказа сравнивают с табличным нормативом. Решение о несо-

ответствии принимают, как только суммарная наработка к моменту

очередного отказа окажется ниже нормативной.

Распределение

Вейбулла:

1. Одноступенчатый конт-

роль. При планировании и испытании с восстановлением или заме-

ной используют отношение

(

TJ

Т$)

ь

и формулу

где

а

а

=

TJ[I\\

+

1/6)],

здесь

Ь-~

параметр

Вейбулла,

Г—

гамма-функция.

При испытании без восстановления или замены наработки сле-

дует пересчитать на вероятность, используя соотношения:

и

(2.49)

где

-

1. Последовательный контроль. Планирование контроля и ис-

45

пытаний

проводят, используя вместо относительной суммарной

наработки сумму отношений

(tj/a

a

)

b

.

Уравнения наклонных прямых имеют вид:

г

=

а(//Г

а

)вейб

+

>"о

— линия несоответствия;

г

=

а[(2/Г

а

)вейб

+

to/T

a

]

— линия соответствия.

Значения а,

Гц,

Гус,

to/T

a

определяют, используя вместо

Г

а

/7р

величину

(Га/Тй)*.

Вместо

t

n

/Tn

следует использовать величину

Си/ар)

6

-

При неизвестном параметре формы испытывают N образцов

(N>

3) до отказа или достижения относительной суммарной нара-

ботки

t/T

a

=

5N.

В противном случае переходят к следующему этапу.

На основе данных испытаний N образцов определяют оценку

максимального правдоподобия параметра и устраняют ее смещение

умножением на коэффициент

B(N):

N 3456789 10

B(N)

0,488 0,593 0,593

0,752

0,792 0,820 0,842 0,859

Полученную несмещенную оценку параметра формы применя-

ют к имеющимся данным. Если данных достаточно для принятия

решения,

то испытания прекращают. В противном случае перехо-

дят к следующему этапу.

Испытывают дополнительный образец до отказа или до при-

нятия решения. Решение о соответствии может быть принято в

любой момент до отказа, о несоответствии — в момент отказа.

Если решение принято, то испытания прекращают, в противном

случае возвращаются, используя несмещенную оценку в качестве

первого приближения для итеративного оценивания параметра

формы.

Нормальное распределение, усеченное слева:

1.

Одноступенчатый контроль. Параметры плана контроля опреде-

ляют после пересчета наработки на вероятность по формуле:

(2.50)

где

jF

0

— интегральная функция закона нормального распределения;

/

— средняя

наработка, о — среднеквадратичное отклонение.

Если нормируют f, а наработка за время испытаний

г

и

,

то

46

если нормируют

Т

у

%,

a

t

H

=

T^%,

то

Те

(2.52)

где

Ufa

— квантиль нормального распределения;

если нормируют

Г

у%

,

а

/„

#

Г

у

%,

то

P(t

K

)

=

FQ(U^%)

=

v%/100.

(2.53)

2. Последовательный контроль. График последовательных ис-

пытаний показан на рисунке

2.10,6.

Уравнения наклонных прямых:

где

г

=

at +

/-о

— линия

несоответствия;

r=at-ry

— линия соответствия,

1

(Ь=[о

2

/(7р-Г

а

)]1п[р/(1~а)],

(2.54)

(2.55)

(2.56)

(2.56а)

Усечение испытаний по числу отказов следует проводить по ме-

тоду одноступенчатого контроля, по суммарной наработке -

f

=

f

/Д

У

°

Ожидаемую

суммарную наработку до принятия решения при

Т

ср

=

Т

а

определяют по формуле

где

г'=-

— ожидаемое число отказов до принятия ре-

~1?

F

0

(T

a

jN/o)

шения.

х

'

Задаваясь продолжительностью испытаний

T

№

<t

H

<

r

и полагая,

47

что все образцы испытывают одновременно, а отмазавшие заменя-

ют (или полностью восстанавливают), необходимое число образцов

определяют по формуле

N=t'/t

H

.

Если отказавшие изделия не заменяют и не восстанавливают,

число образцов для достижения той же суммарной наработки при

той же продолжительности испытаний следует увеличить до

N=t'(\/t

H+

\/T

a

].

(2.58)

Испытания проводят до пересечения с одной из линий несоот-

ветствия (или соответствия), причем возможна постановка на ис-

пытания дополнительных образцов для достижения суммарной на-

работки.

Логарифмически нормальное

распределение.

Параметры плана контроля определяют, как при нормальном рас-

пределении с заменой наработки на логарифм наработки.

Диффузионное

распределение.

Исходные

данные для

планирования испытаний включают перечень данных по экспо-

ненциальному распределению и дополнительно ожидаемое значе-

ние коэффициента

вариации.

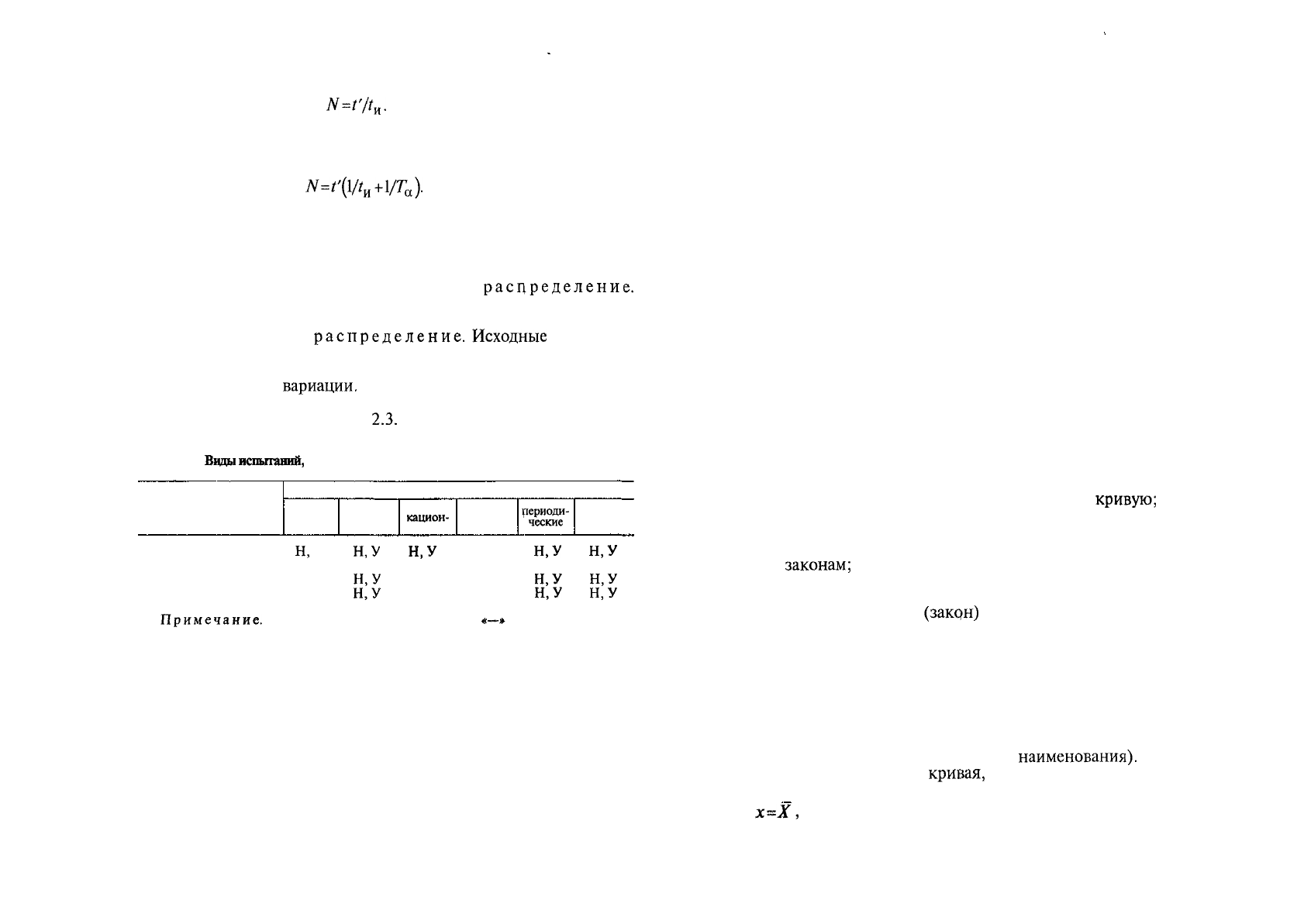

Данные о проверке показателей надежности при различных ис-

пытаниях приведены в таблице

2.3.

2.3.

Виды

испытаний,

проводимых при контроле показателей надежности

Показатели надежности

Испытания

предва-

ритель-

ные

Безотказность

Н

(

У

Ремонтопригодность У

Долговечность Н, У

Сохраняемость Н, У

приемоч-

ные

Н,У

У

Н,У

Н,У

квалифи-

кацион-

ные

Н,У

У

—

—

приемо-

сдаточные

Н

—

—

—

рериоди-

ческие

Н,У

У

Н,У

Н,У

типовые

Н,У

У

Н,У

Н,У

Примечание.

Н — нормальные, У — ускоренные,

«—»

— не проводят.

2.3.4. СБОР И ОБРАБОТКА ИНФОРМАЦИИ О НАДЕЖНОСТИ МАШИН

Оценку надежности проводят на основе сбора, обработки и ана-

лиза информации в виде случайных событий. Требования к инфор-

мации следующие: полнота, достоверность, однородность, диск-

ретность (данные по отдельным признакам), своевременность и др.

Система сбора и обработки информации о надежности — это со-

вокупность организационно-технических мероприятий по получе-

нию необходимых и достоверных сведений о надежности.

Собирают и обрабатывают информацию о надежности с целью

48

конструктивного усовершенствования, совершенствования техно-

логии изготовления, сборки и т. д., разработки мероприятий, на-

правленных на соблюдение правил эксплуатации и технического

обслуживания и ремонта (ТОР), снижение затрат на ТОР.

Для этого определяют и оценивают показатели надежности из-

делий; устанавливают конструктивные и технологические недо-

статки изделий, снижающие надежность; выявляют износ деталей и

сборочных единиц; определяют закономерности возникновения

отказов; устанавливают влияние условий и режимов эксплуатации

на надежность изделий; корректируют нормируемые показатели

надежности; оптимизируют нормы расхода запасных частей и со-

вершенствуют системы ТОР; определяют эффективность меропри-

ятий, направленных на повышение надежности.

Основные характеристики надежности машин представлены на-

бором предметов или явлений, объединенных единым признаком

или свойством.

В результате наблюдений определяют значения случайных вели-

чин.

Генеральная совокупность содержит все исследуемые объекты,

из которых делают выборку.

Выборка — это определенное число объектов, отобранных из об-

щего числа машин.

Требования к выборке: выборка должна быть представительной;

все объекты должны иметь одинаковую вероятность попадания и

выборку.

Результаты экспериментальных наблюдений обрабатывают в та-

кой последовательности:

строят по опытным данным эмпирическую

кривую;

вычисляют характеристики эмпирического распределения;

выдвигают гипотезу о функции случайной величины;

выравнивают эмпирическую кривую по принятым теоретичес-

ким

законам;

сравнивают эмпирическую и теоретическую кривые по одному

из критериев согласия;

выбирают функцию

(закрн)

для данного распределения с учетом

наилучшего согласования эмпирической и теоретической кривых.

Законы распределения случайных величин, характеризующие на-

дежность. Чаще всего распределения случайных величин подчиня-

ются следующим теоретическим законам.

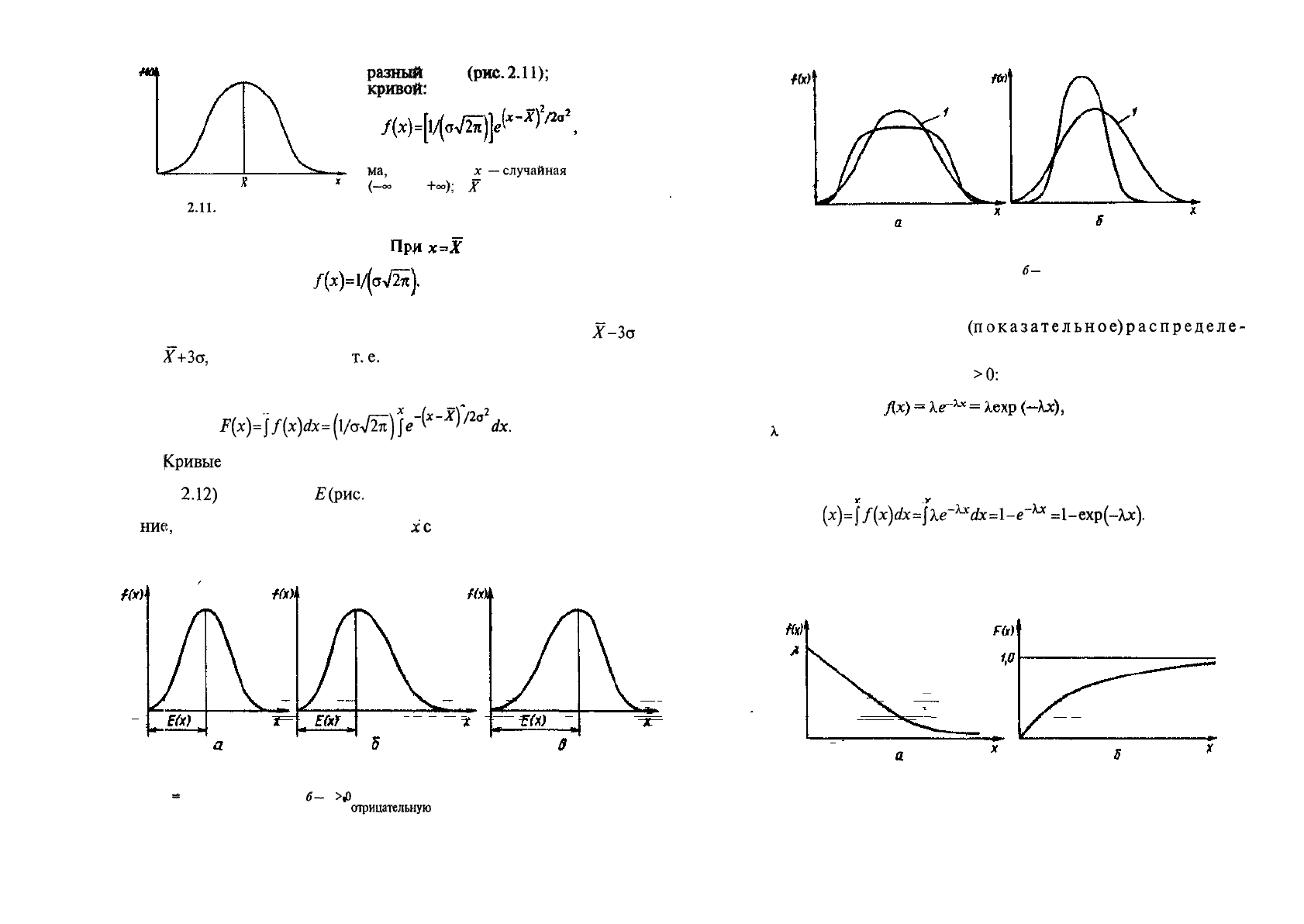

Закон нормального распределения (нормальный

закон Гаусса). Этому закону подчиняются многие случайные вели-

чины массовых явлений, на которые оказывает влияние большое

число факторов, равнозначных по своим значениям (например, из-

нос большого числа деталей одного

наименования).

Дифференциальная

кривая,

соответствующая нормальному за-

кону, симметрична относительно ординаты, проведенной в точке

х=Х,

называемой центром распределения, и имеет колоколооб-

49

Рис.

2.11.

Дифференциальная

кривая для нормального

распределения (усечение слева)

разный

вид

(рис.

2.11);

уравнение

кривой:

(2.59)

где е — основание натурального логариф-

ма,

е- 2,7183 ;

х

—случайная

величина

(—оо

< х <

+оо);

х

— среднеарифметическое

значение (математическое ожидание) слу-

чайной величины х.

(2.60)

Л»

1

Характерная особенность нормального распределения: вероят-

ность, или частость значений х, заключенных в пределах от

Х-За

до

ЛГ+Зст,

составляет

0,9973,

т.е.

близка

к

единице.

Интегральная функция нормального распределения в общем

виде:

F

(x)=J/(x)rfx=(l/aV2^)

}

e

-(*~

X

}

/2

°

2

dx.

(2.61)

о о

Кривые

распределения, подчиняющиеся закону нормального

распределения, могут характеризоваться также асимметрией А

(рис.

2.

12)

и эксцессом

£(рис.

2.13).

Усеченным нормальным распределением называют распределе-

ний,

у которого случайная величина

хс

двух сторон ограничена оп-

ределенными значениями.

Рис. 2.12. Асимметрия:

а — 4

••

0 (кривая асимметрии);

б~

A

>rf)

(кривая имеет положительную асимметрию); в — А < О

(кривая имеет

отрицательную

асимметрию)

Рис, 2.13. Эксцесс:

а — Е< 0 (наблюдается отрицательный эксцесс),

б—

Е= 0 (наблюдается положительный

эксцесс); 1 — нормальная кривая (эксцесс отсутствует)

Экспоненциальное

(показательное)распределе-

ние (рис. 2.14). Непрерывная случайная величина распределена

по экспоненциальному закону, если ее плотность распределения

вероятности существует при х

>

0:

Кх),

(2.62)

где

А.

— постоянная величина (коэффициент).

Интегральную функцию экспоненциального распределения на-

ходят по формуле

F

(x)=J/(x)dx=

JA,e~

x

*£bc=l-e~*

Jt

=1-ехр(-Ях).

(2.63)

О О

Математическое ожидание случайной величины х, имеющей по-

казательное распределение, — это величина, обратная коэффици-

енту А. У показательного распределения математическое ожидание

Рис. 2.14. Экспоненциальное распределение:

а — плотность распределения, б — интегральная функция распределения

50

51

Рис, 2.15. Распределение Вейбулла—

Гнеденко

и

среднеквадратическое

отклоне-

ние одинаковы, т. е.

ВД-а-1/А.. (2.64)

Распределение

Вей-

булла—

Гнеденко

(рис. 2.15). Оно имеет следующую

плотность распределения:

(2.65)

rap с,

и

— параметры распределения.

При b =

1

распределение

Вейбулла—

Гнеденко

совпадает с экс-

поненциальным распределением, а при b

=

2 — с распределением

Релея.

функцию

распределения

Вейбулла-Гнеденко

можно записать в

следующем виде:

=1-ехр

Г-ехр{-(//й)

(2.66)

Распределение

Пуассона.

Оно имеет место при рас-

пределении

случайных величин. Например, если в начальный пе-

риод эксплуатации изделия (период приработки) поток отказов не-

стационарный, то после окончания периода приработки поток от-

казов становится стационарным и, следовательно, простейшим

(Пуассоновским)

.

Вероятности частот событий, редко встречающихся при некото-

ром: числе испытаний, для распределения Пуассона:

_(NP}

m

e-

NP

•£..-*

'

m\

'

(2.67)

где

Р~~

вероятность событий при одном испытании; ft — математическое ожидание

случайной

величины,

а =

NP;!

—

факториал.

Критерии согласия и оценки

точности.

Для сравнения расхожде-

нии между эмпирическим законом распределения и предполагае-

мым, т. е. теоретическим, используют критерии согласия — кри-

терии проверки гипотезы о предполагаемом законе распределе-

ния.

Наиболее

простым критерием

проверю!

гипотезы о виде закона

распределения служит критерий

согласия

А,,

предложенный акаде-

миком А. Н.

Колмогоровым,

npif

использовании этого критерия

делают предположение, что распределение статистических данных

имеет, например, нормальное распределение. В качестве парамет-

52

ров распределения принимают соответствующие характеристики

выборки.

Приняв параметры теоретического распределения равными па-

раметрам эмпирического распределения, определяют теоретичес-

кие частоты

иг,-

любого значения х в эмпирическом распределении

по формуле:

(2.68)

где

Дх,

или

h,

— ширина (цена) интервала, или предельная разность размеров внут-

ри интервала.

Значения Дх), вычисленные для различных величин, берут из

справочных таблиц. Затем строят теоретические кривые в таком по-

рядке: из середины интервалов,

отложенных

по оси абсцисс, прово-

дят ординаты, соответствующие теоретическим частотам, концы

ординат плавно соединяют линией.

Близость теоретических частот к эмпирическим позволяет ори-

ентировочно утверждать, что

эмпирическая

кривая распределения

подчиняется закону нормального распределения.

По эмпирическим и возможным теоретическим частотам рас-

пределения вычисляют значения критерия согласия А по формуле

Ап

N

(2.69)

i

где

т/

— опытная частота в

i-м

интервале статистического ряда;

X"

1

,-

—

накоплен-

ная

эмпирическая частота;

накопленная

теоретическая частота;

Амх~

наибольшая абсолютная разница между накопленными эмпирическими и теорети-

ческими частотами;

N—

общее число всех значений наблюдений (объем выборки).

j

i

Величины

^ntj/N

и

£/%/./V

представляют собой интегральные

функции эмпирического

F

n

(x)

и теоретического

F(x)

распределе-

ний, поэтому

А.

можно представить так:

(2.70)

В справочной литературе имеются таблицы значений вероятнос-

тей

ДА.)

для различных значений

А,.

Если окажется, что вероятность

ДА.)

очень мала (менее 0,05), то

по принципу практической невозможности маловероятных собы-

тий можно заключить, что эмпирическое распределение не соот-

ветствует предполагаемому теоретическому распределению. В слу-

чае

ДА.)

> 0,05 теоретическое распределение может быть принято.

53

Критерий согласия

П

и р с о н

а.

Это так называемый

%

2

(хн~/свафаАи)~критерий,

применяют его при большом числе на-

блюдений.

(2.71)

где п — число интервалов.

Критерий Пирсона следует применять в тех случаях, когда тео-

ретические значения параметров функции распределения неизвес-

тны.

Найдя

х

2

,

определяют число степеней свободы:

*

=

л-Гр-1,

(2.72)

где Гр — число параметров предполагаемого распределения, которые оценены по

данным выборки.

Если

%щиб<5Стабл'

то

Р

асхож

Дения

незначительны.

Основные параметры, по которым оценивают точность теорети-

ческих распределений:

математическое

ожидание

Е(Х)

и

дисперсия

ад.

Ранее был

рассмотрев

порядок вычисления по эмпирическому

распределению значения X и дисперсии

а

2

.

Эти величины — то-

чечные оценки, определенные одним числом для теоретических

значений

Е(Х)

и

D(X),

и при достаточно большом числе отказов

можно считать X

-Е(

X] и

S

2

-

=

D(X).

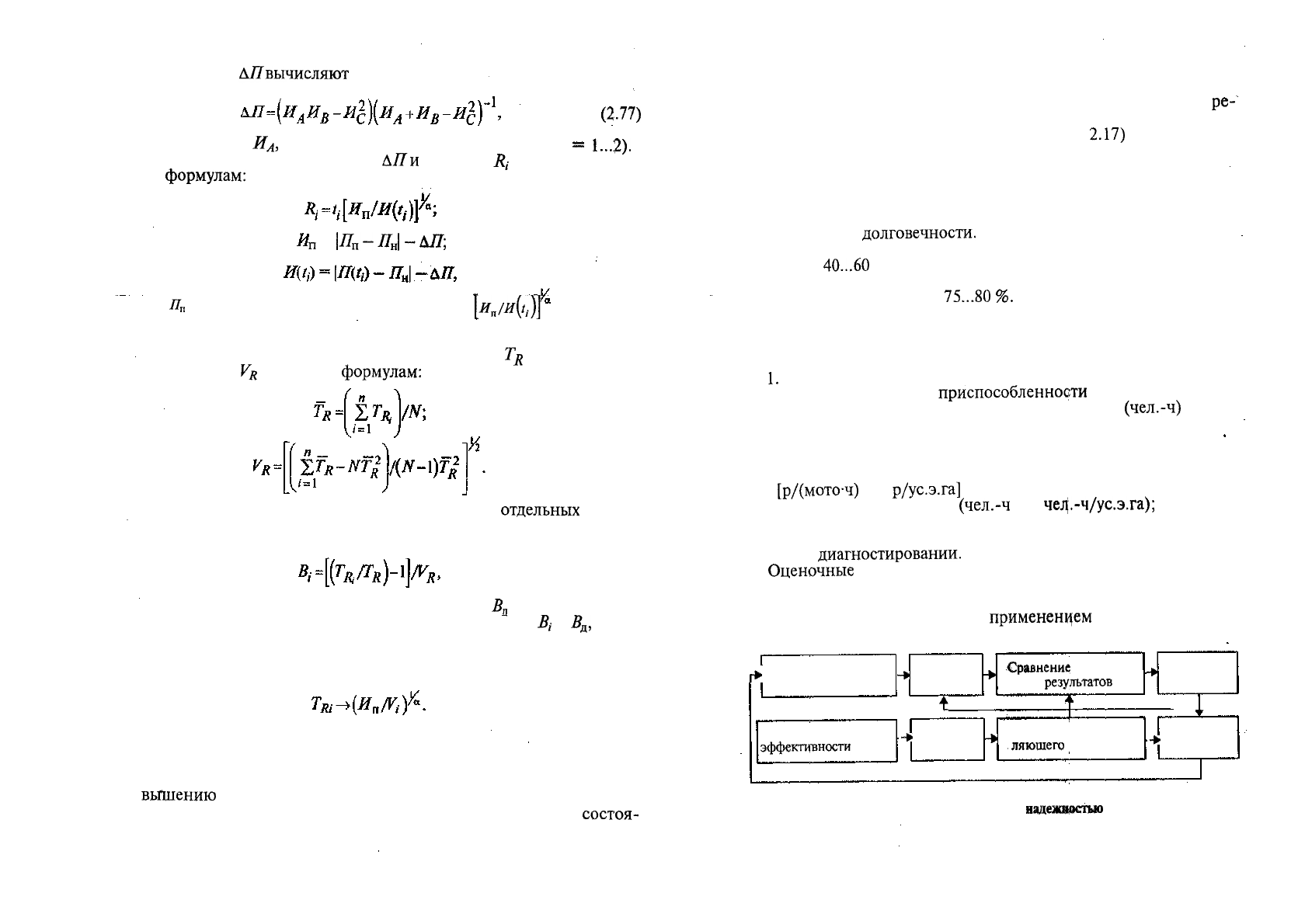

В связи с тем что объем выборки, как правило, невелик, необхо-

димо пользоваться интервальными оценками, которые определя-

ются двумя числами —

крнцами

интервала

т„

и

т

ъ

(рис.

2.16).

Доверительной вероятностью (надежностью) оценки т по

/и*

называют вероятность а, при которой выполняется неравенство

\т — т*\ < а.

Обычно задается надежность оценки, причем в качестве а берут

число, близкое к единице. Пусть вероятность того, что \т —

т*\

<

5

равна

а,

тогда

где 5 — заданная точность;

а

— дос-

товерность оценки.

Доверительным интерва-

лом

J

a

называют (т* — 8,

т* +

8),

который включает

определяемый параметр с за-

данной вероятностью, т. е.

т

п

т*

6

«

—

—

.„..ад

(У

•Ч—

— -*-

т

ь

Рис.

2.16.

Доверительный интервал

и доверительные

границы:

8

— характеристика точности оценки

54

это интервал, в который при заданной доверительной

вероятности

попадает

100 %

а.

случаев

от

ЛГдо

J

a

— 28, он

характеризует

точность

оценки.

Расчет показателей надежности и прогнозирование

надежности

ма-

шин. Оценка показателей надежности элементов машин

по»

резуль-

татам периодического или разового определения

технического

со-

стояния при техническом обслуживании и ремонте основана на

связи их параметров состояния и наработки.

Наиболее распространенной зависимостью

M(t)

параметров

состояния от наработки элемента является степенная функция

вида:

H(ti}=Vtf-

+

7(/

/

)+АЯ,

(2.74)

где V— коэффициент, характеризующий интенсивность изменения

параметра;

а

—

показатель степени, характеризующий динамику изменения параметра;

Z(t,)~

функция случайного отклонения фактического изменения параметра от

гладкой

теоретической кривой; ДЯ— изменение значения показателя за период приработ-

ки.

Информацию одноразового измерения параметров однотипных

элементов обрабатывают в следующем порядке.

1.

Зацисывают

статистические ряды отклонений

параметра

от

начального значения

fl(t

t

)

и наработки

/-го

элемента:

где

Я,(/,)

— измеренное значение параметра при наработке

/,;

Я„

— начальное значе-

ние параметра.

2.

Располагают

ряд

значений

Jf(t,)

в

порядке возрастания нара-

ботки. Разбивают весь диапазон наработки, в пределах которого

имеются наблюдения, на

6...8

интервалов и; для каждого интервала

вычисляют средние отклонения параметра

Я

и значения наработки

t,.

Соединяют точки на графике прямыми линиями и

получают

экс-,

периментальную

зависимость изменения среднего

параметра

от на-

работки.

3.

Определяют параметр

ДДза

период приработки, для чего на

графике (см. рис.

2.1)

визуально находят точку перегиба, которая

отделяет периоды приработки от нормального (установившего-

ся) изменения параметра, используя координаты точки перегиба

Координаты

Ис, tc находят в такой последовательности:

координату

*

с

определяют по формуле

координату

(2.76)

по графику (см. рис.

2.1).

-55

Величину

ДЯвычисляют

по формуле

(2-77)

при этом ДЯ<

И

А,

а определяют по известным данным (а

=

1...2).

4. Вычисляют по значениям

ДЯи

а ресурс

R

f

каждого элемента

по

формулам:

(2.78)

(2.79)

(2.80)

приведены в

П

= |Я„-Я„|-АЛ;

где

Я„

—

предельное значение параметра; значения

[я

п

/я(/

;

)[

справочных таблицах.

Предварительные значения среднего ресурса

TR

и коэффициен-

та вариации

V

R

находят по

формулам:

(2.81)

(2.82)

5. Анализируют статистический ряд ресурсов

отдельных

элемен-

тов в целях исключения резко выделяющихся (ошибочных) значе-

ний, их отбраковывают по результатам вычисления величины

(2.83)

которую сравнивают с допустимой величиной

В„

в зависимости от

числа элементов и доверительной вероятности. Если

Д

>

В

л

,

то со-

ответствующее значение исключают.

После исключения ошибочных значений ресурса отдельных эле-

ментов определяют уточненный средний ресурс по формуле

(2.84)

2,3.5. ПОВЫШЕНИЕ НАДЕЖНОСТИ МАШИН

Требования к ремонтопригодности машин. Мероприятия по по-

вьпдению

надежности машин, в том числе тракторов и комбайнов,

направлены на снижение скорости изменения параметров

состоя-

56

ния машин, в первую очередь скорости изнашивания деталей. Это

выражается в тенденции увеличения среднего технического ресур-

са, а также уменьшения среднеквадратического отклонения

ре-

сурса.

Обратная связь в процессе управления (рис.

2.17)

служит для по-

лучения информации о показателях надежности и эффективности

машин после управления.

Повышение технического уровня сельскохозяйственной техни-

ки, в свою очередь, привело к снижению ремонтопригодности. От-

ремонтированные машины отличаются от новых по показателям

безотказности и

долговечности.

Так, межремонтные сроки многих

марок капитально отремонтированных тракторов в среднем состав-

ляют всего

40...60

% новых при требуемом ресурсе 80 %.

В составе машинно-тракторного парка хозяйств отремонтиро-

ванные машины занимают

75...80

%.

В этих условиях ремонтопри-

годность рассматривают как один из важнейших параметров к со-

временной технике.

К ремонтопригодности сельскохозяйственной техники предъяв-

ляют следующие требования:

1.

При хранении и транспортировании.

Оценочные показатели

приспособленности

техники к хранению

и транспортированию: время (ч) или трудоемкость

(чел.-ч)

по под-

готовке машин или их агрегатов к хранению или транспортировке.

2. При техническом обслуживании и смазывании.

Основными показателями оценки при техническом обслужива-

нии машин являются: удельная стоимость технического обслужива-

ния

[р/(мото-ч)

или

р/ус.э.га]

и удельная трудоемкость проведения

технического обслуживания

(чел.-ч

или

че^.-ч/ус.э.га);

продолжи-

тельность технического обслуживания; число мест смазывания, ре-

гулировок, применяемых масел или смазок и их расход.

3. При

диагностировании.

Оценочные

показатели приспособленности машин к диагности-

рованию: число параметров технического состояния машины, при

которых требуется периодический контроль; число точек для съема

диагностической информации с

применением

приборов.

^

Состояние

машин

Оценка надежности

эффективности

машин

-*

•>

Измерение

параметров

f

Проверка

управления

->

-»

Сравнение

и обработ-

ка

результатов

<

Корректирование управ-

ляющего

показателя

-*

•»

Принятие

решения

t

Техническое

воздействие

Обратная связь

Рис. 2.17. Управление

надежностью

57

4. При устранении отказов, замене агрегатов и сборочных

ниц.

Показатели оценки приспособленности машин к ремонтным

воздействиям: время (ч) или

трудоемкость

(чел.-ч)

выполнения раз-

борочно-сборочных

работ, потребность в оборудовании и техноло-

гической оснастке.

5. Показатели оценки унификации: повторяемость подшипни-

ков и крепежных

деталей,

унификация типовых деталей.

Методы повышения надежности машин. Для повышения надеж-

ности машин используют конструкторские, технологические и экс-

плуатационные методы.

Конструкторские

методы.

Надежность тракторов и

дру-

гих сельскохозяйственных

машин

при их конструировании можно

повысить по следующим основным

нацравлениям:

1.

Выбор долговечных материалов деталей и рациональных

их

сочетаний

в парах трения.

В современных тракторах наиболее широко используют: каче-

ственную конструкционную сталь

45(19...51%)и

низколегирован-

ные стали 12ХНЗА,

18ХГТ,

18ХНТФ,

25ХГГ,

ЗОХГТ,

40Х, 20ХНЗА

(29...63

%).

Долговечность большинства деталей определяется сопротивляе-

мостью изнашиванию. При этом к материалам предъявляют следу-

ющие требования: высокая усталостная прочность и ударная вяз-

кость, высокая контактная усталостная прочность.

2. Обеспечение нормальных условий работы деталей при наи-

меньших потерях при трении.

3. Снижение концентрации напряжений при выборе формы и

размеров деталей (требования к галтелям, канавкам и т. д.).

4. Создание оптимальных температурных режимов работы со-

единений деталей, сборочных единиц и агрегатов (регулировка тем-

пературы за счет

охлаждения

водой,

маелом

и т. д.).

5. Обеспечение

хороших

условий смазывания трущихся поверх-

ностей деталей (подача смазки под давлением).

6. Создание эффективных устройств для очистки воздуха, топли-

ва

и смазки (применение воздухоочистителей, фильтров, установка

магнитных пробок, подшипников с

одноразовой

смазкой).

7. Улучшение конструкций и материалов

угаготнительных

уст-

ройств и герметизация сборочных единиц.

8.

Обеспечение достаточной

жесткости

базовых деталей и устой-

чивости

их к

вибрации.

Другие мероприятия повышения качества

крепежа, подвески, ужесточение допусков на подбор деталей.

Технологические

методы.

Ц.

ним относятся:

1. Обеспечение необходимой точности деталей (требования к

точности размеров рабочих поверхностей, возможностям

оборудо-

вания),

2. Достижение геометрических характеристик качества поверх-

иости

(применение шлифования, хонингования, суперфиниша,

полирования,

притирочных

паст).

3. Выбор наиболее рационального вида обработки рабочих

по-

верхностей (упрочнение деталей термической

обработкой,

обкатка

поверхностей).

4. Другие мероприятия — термомеханическое упрочнение, ар-

мирование деталей, повышение точности и качества сборки, при-

менение принципиально новых материалов, технологий, замена

механических узлов электронными устройствами.

Эксплуатационные

методы.

Условия эксплуатации ма-

шин оказывают решающее воздействие на показатели их надежнос-

ти и могут свести на нет любые достижения конструкторов и техно-

логов.

В процессе эксплуатации в основном необходимо поддерживать

надежность машин на высоком уровне.

Долговечность и безотказность машин в эксплуатации зависят

от качества обкатки новых (отремонтированных) машин в хозяй-

ствах, организации технического обслуживания, проведения пери-

одических технических осмотров и технического диагностирова-

ния, обеспечения нормального режима работы машин, соблюдения

установленных правил хранения машин, применения специальной

оснастки и оборудования при проведении технического обслужива-

ния и ремонта.

Ремонтные мероприятия по повышению надежности. Ремонт ма-

шин — это важное звено в общей системе поддержания машинно-

тракторного парка в работоспособном состоянии. При ремонте ма-

шин одновременно возможны их модернизация и проведение ме-

роприятий по повышению долговечности.

При ремонте машин для повышения их надежности применяют

более эффективные способы восстановления и обработки трущихся

поверхностей деталей, ужесточают технические требования на раз-

борку, сборку и обкатку составных частей и машины в целом, улуч-

шают контроль ремонтных операций.

Повысить надежность можно за счет:

обеспечения сохранности ремонтного фонда (площадки, под-

ставки и антикоррозионные

смазки);

внедрения эффективной очистки деталей от различных загряз-

нений;

контроля и дефектации изношенных деталей машин: расшире-

ние номенклатуры деталей, подвергаемых сплошному

контролю,

применение средств контроля точностью

0,01,..0,001

мм (80 % де-

талей имеют износ до 0,02 мм), внедрение методов дефектоско-

пии;

контроля, восстановления и стабилизации размеров базовой де-

тали;

внедрения на ремонтных предприятиях входного

контроля;

59

весового и размерного подбора деталей

цшшндропоршневой

группы;

динамической балансировки;

обеспечения регламентированных посадок, усилий затяжки и

сборки резьбовых соединений;

обеспечения герметичности агрегатов и сборочных единиц при

ремонте;

стендовой обкатки и испытания;

повышения качества окраски ремонтируемых машин.

Испытания на ремонтопригодность имеют целью определение и

улучшение ее показателей по трем разделам: техническое обслужи-

вание, текущие и капитальный ремонты.

По каждому разделу определяют трудоемкость, продолжитель-

ность и стоимость операций имитацией и наблюдениями в эксплуа-

тации.

Исследования ведут в трех направлениях: изыскание пути пол-

ного устранения причин отказов, изыскание способов снижения

трудоемкости и стоимости

ремонта,

оценка возможных неблагоп-

риятных последствий ремонта.

Отдельный

этап испытаний — определение возможности техни-

ческого обслуживания и

диагностирования.

Резервирование машин и сборочных единиц. Метод повышения

надежности объекта в результате введения избыточности, т. е.

введения средств и возможностей сверх минимально необходи-

мых для выполнения объектом заданных функций, — резервиро-

вание.

Резервный элемент — элемент, предназначенный для обеспече-

ния работоспособности объекта в случае отказа основного.

Основным называют элемент структуры объекта, минимально

необходимый для выполнения объектом заданных

функций-

В зависимости от того, что предусматривается использовать при

резервировании: избыточные элементы структуры объекта, избы-

точное время, избыточную информацию, — резервирование бывает

структурное, временное, информационное, функциональное и нагру-

зочное.

Функциональное резервирование предусматривает использова-

ние способности элементов выполнять дополнительные функции,

а нагрузочное — использование способности объекта восприни-

мать дополнительные нагрузки.

Кратность резервирования — отношение числа резервных эле-

ментов к числу резервируемых или основных элементов.

Дублирование —

резервирование,

кратность которого равна

единице.

60

2.4. КОМПЛЕКСНАЯ СИСТЕМА УПРАВЛЕНИЯ

КАЧЕСТВОМ

2.4.1.

ВИДЫ И МЕТОДЫ КОНТРОЛЯ

(Комплексная

система управления качеством продукции на ре-

/

монтных

предприятиях предусматривает совокупность

мероприя-/

тий, методов и средств, направленных на установление,

обеспече-'

ние и поддержание необходимого качества ремонта

изделщЦ

(Комплексная

система управления качеством должна

обеспечи-|

вать эффективное использование передовых форм и методов орга-

низации ремонтного производства и его

элементов,

а также способ-

ствовать совершенствованию организационной структуры

управ-

1

ленияД

(При разработке комплексной

системы

управления качеством ре-

монта изделий проводят объективную оценку состояния

ремонтно-)

го фонда; проектируют, внедряют и осваивают передовые

техноло-

i

гаи; поддерживают стабильное качество;

оберпечивают

трудовую

и

,<

технологичрскую

дисциплину; повышают эффективность за

счет!

сокращения потерь от брака и устранения рекламаций;

организуют'

и совершенствуют сбор, анализ и используют информацию о

каче-

1

стве ремонта изделий; повышают квалификацию и организуют обу-

чение

рабочих

и ИТР прогрессивным формам и методам ремонта;

совершенствуют формы и методы

материального

и морального сти-

мулирования труда; усиливают ответственность за изготовление и

выпуск недоброкачественной ремонтной продукции; управляют

качеством

ремонт^

(эту часть управления

производством

осуществ-

ляют органы управления ремонтного предприятия).

\На

предприятии комплексная система управления качеством

включает организационное, техническое, технологическое, эконо-

мическое,

информационное и социальное направления, критерии

которых определены из специальной литературы.

1.

Критерии организационного направления: площадь предпри-

ятия; специализация производства; уровень механизации; исполь-

зование производственных мощностей; интенсивность загрузки

оборудования.

2. Критерии технического направления: структура основных

производственных фондов; техническая вооруженность труда;

фондоемкость технологических процессов;

прогресривность

обо-

рудования'

срок службы

оборудования;

автоматизация и роботиза-

ция производства; степень физического изнрса оборудования; сте-

пень морального износа оборудования; обновление

оборудования.

3. Критерии технологического направления: оснащенность обо-

рудованием; прогрессивные технологии; прогрессивная оснастка;

производственная площадь.

4. Критерии экономического направления:

произродительность

труда; фондоотдача; рентабельность предприятия;

ребестоимость

61