Учебник - Котельные установки часть 2

Подождите немного. Документ загружается.

При достаточно больших концентрациях примеси в питательной воде возможна

организация трехступенчатой схемы испарения. Паропроизводительность второго и

третьего отсеков в этом случае выбирается в пределах 3…10%.

Сепарация капельной влаги из пара и сепарационные устройства рассматривались в

гл.9. Для обеспечения высокой чистоты насыщенного пара в барабанах без промывки пара

унос влаги не должен превышать 0,02% паропроизводительности. При промывке пара из-

за того, что места для организации сепарационных устройств остается мало, допускается

влажность пара до промывочного устройства и после него в размере 0,05% (в некоторых

случаях - до 0,1%). Увеличение влажности компенсируется эффективной промывкой пара.

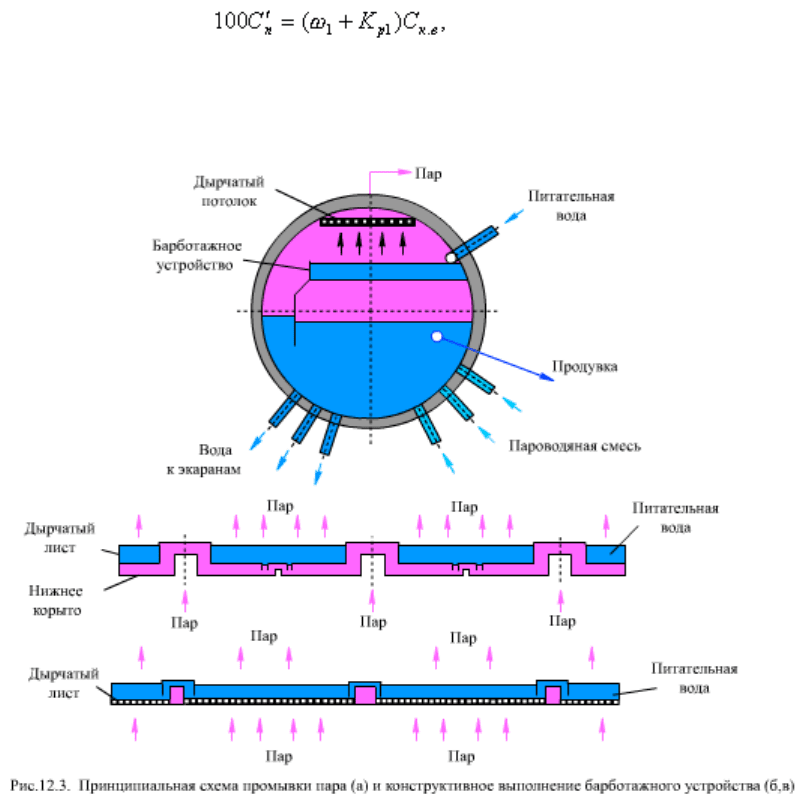

Промывка насыщенного пара питательной водой проводится путем барботажа его

через слой воды на промывочном устройстве, гидравлическая работа которого

анализировалась в гл.9. На рис.12.3 показана принципиальная схема промывки пара, а на

рис.12.4 обозначены потоки воды и примеси. Пар из контуров циркуляции барботирует

через слой котловой воды и выходит из нее с концентрацией определяемой по формуле

(12.2)

где ω

1

- влажность пара; К

p1

- коэффициент распределения в системе котловая вода -

насыщенный пар.

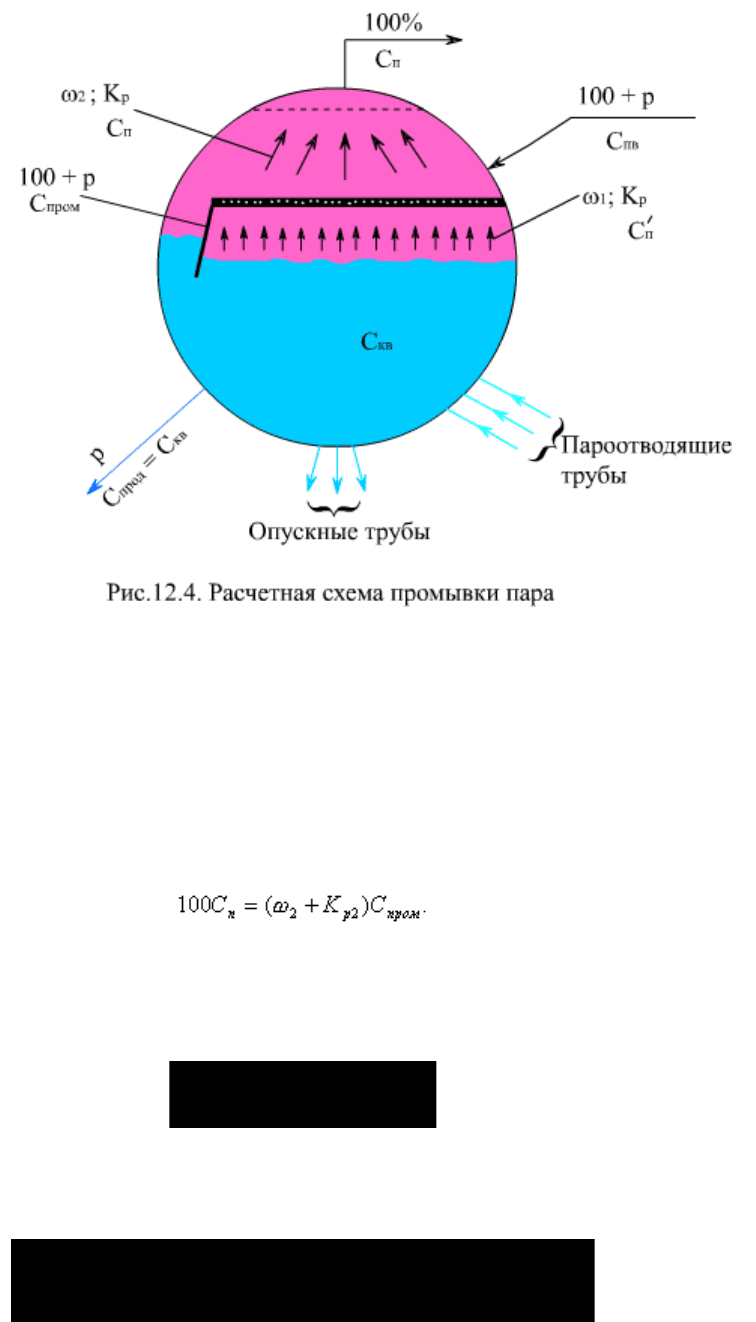

Пар поступает на паропромывочное устройство и барботирует через слой воды. При

этом в системе промывочная вода - пар устанавливается новое равновесное состояние,

соответствующее коэффициенту распределения Кp

2

.

Так как концентрация примесей в промывочной воде С

пром

меньше С

к.в

, то

концентрация примесей в паре С

п

уменьшается (по сравнению с C

п

`), а примеси в

количестве ( C

п

` - Сп) переходят в промывочную воду. Концентрация примесей в паре

после промывки будет равна

(12.3)

Промывочная вода поступает в водяной объем барабана, и концентрация примесей в

котловой воде С

к.в

связана с С

пром

формулой (11.42), где вместо С

п.в

необходимо подставить

С

пром

(12.4)

Примем ω = ω

1

= ω

2

= 0,05%; K

p

= К

p1

= К

p2

= 1%, р = 1%.Определим степень очистки

пара от примесей после промывки. Для этого разделим выражение для C

п

` на C

п

(12.5)

Таким образом, пар после промывки стал чище почти в 50 раз (при принятых

значениях ω, К

p

,р). С увеличением К

p

эффективность промывки снижается.

Формула (12.5) показывает, что относительное снижение концентрации примеси в

паре при промывке зависит от продувки р - с ростом продувки эффективность промывки

падает, но при этом абсолютные величины C

п

` и C

п

снижаются (уменьшаются C

к.в

). В

результате качество пара С

п

мало зависит от продувки: при К

p

+ ω = 0 вообще не зависит, а

при К

p

+ ω =10% увеличение продувки с 1 до 5% приводит к снижению С

п

всего в 1,7 раза.

Поэтому продувка в рассматриваемом случае должна выбираться не по С

п

, а по

концентрации примесей в котловой воде С

к.в

, влияющей на интенсивность отложения

примесей в экранных трубах. При двухступенчатой схеме испарения оптимальная

паропроизводительность второй ступени n

II

при промывке пара составляет 3%.

12.5.Химические очистки паровых котлов

Предпусковые химические очистки котла проводятся с целью удаления окалины и

песка, используемого при гибе труб при монтаже, продуктов коррозии.

Для удаления взвесей (грата, песка) сначала производят интенсивную водную

промывку труб со скоростью воды 1…2 м/с. После этого проводят щелочение

поверхностей раствором аммиака с добавлением поверхностно-активных соединений.

Основным этапом очистки является удаление оксидов железа. Для этого используют

растворы кислот. Из минеральных кислот чаще всего применяют соляную кислоту.

Поскольку С1-ион отрицательно влияет на аустенитную сталь, очистке соляной кислотой

подвергаются поверхности нагрева до встроенной задвижки. Недостатком соляной

кислоты является и тот факт, что оксиды железа переходят в воду в виде крупной взвеси,

что может привести к забиванию отдельных труб и участков коллекторов.

Более полную отмывку отложений продуктов коррозии обеспечивает раствор

лимонной кислоты.

Для предпусковых очисток прямоточных и барабанных котлов широко применяются

различные композиции (смеси) трилона Б с органическими кислотами (с лимонной,

винной и т.п.). Такие композиции обладают повышенной по сравнению со

стехиометрической железоемкостью. Химическая счистка проводится при температуре

100…120°С.

Предпусковая очистка оборудования ТЭС при относительно небольших

загрязнениях проводится раствором пероксида водорода (при 70°С с концентрацией Н

2

О

2

до 800 мкг/кг). Одновременно при этом происходит пассивация стали.

Эксплуатационные химические очистки проводятся для удаления отложений,

образующихся с той или иной скоростью при всех водно-химических режимах ТЭС.

Необходимость очистки определяется по температурному режиму труб, количеству

отложений.

Оптимальным является водный режим, при котором химические очистки можно

проводить с большим интервалом, совмещая их с капитальным или расширенным

текущим ремонтом.

Для проведения очисток используется соляная кислота с ингибиторами,

замедляющими скорость взаимодействия соляной кислоты с металлом трубы. Лимонная

кислота удаляет не только отложения продуктов коррозии, но и соединения кальция,

однако кислота не пассивирует поверхности труб.

Парокислородная обработка (смесь перегретого пара и кислорода) поверхностей

котлов приводит к разрушению и удалению внутритрубных отложений и созданию

плотной равномерной защитной пленки магнетита. Этот метод применяется при

загрязненности труб до 200 г/м

2

. При большей загрязненности можно провести

химическую очистку ингибированной соляной кислотой, а затем - парокислородную

обработку.

В некоторых случаях (при режиме ГАВР, ухудшенном качестве питательной воды,

увеличенных присосах охлаждающей воды и т.п.) возникает необходимость проведения

более частых химических очисток. Учитывая, что наибольшее количество отложений

образуется в НРЧ, применяют упрощенные методы локальной химической очистки.

Очистку потоков пароводяного тракта проводят раздельно. Горячая (150°С)

деаэрированная вода из деаэратора бустерными насосами подается в промываемый

контур, скорость воды в трубах 1,5…2,0 м/с. Сброс воды производят перед встроенной

задвижкой (задвижка закрыта). Раствор двух- или трех-замещенной аммонийной соли

ЭДТК дозируют в соединительный трубопровод или коллектор перед очищаемой

поверхностью (НРЧ). После очистки (4…6 ч) проводят промывку горячей водой (1…2 ч).

При контакте раствора ЭДТК с чистой поверхностью происходит коррозия металла.

Поэтому в раствор добавляют ингибиторы кислотной коррозии, снижающие скорость

коррозии углеродистой стали при химической очистке в 20…50 раз.

Комплексоны используются для химической очистки поверхностей нагрева котлов

среднего давления и парогенераторов АЭС на ходу, т.е. во время их нормальной работы.

Подача комплексона (трилона Б, двухзамещенной соли ЭДТК) в количестве,

превышающем в 1,2…1,5 раза стехиометрическое соотношение, приводит к

комплексованию катионов не только из воды, но и из отложений. Комплексонаты железа

и других катионов (растворенная форма) удаляются из цикла с продувочной водой.

Очистка на ходу производится периодически.

12.6.Консервация паровых котлов

При любых остановах котлов со снижением давления среды до атмосферного и

возможностью попадания в него кислорода воздуха и конденсации влаги протекает

стояночная коррозия. Средняя скорость коррозии при температуре 20°С составляет 0,05 г/

(м

2

∙ч). Суточный простой энергоблока 300 МВт с незаконсервированными и

неосушенными поверхностями нагрева общей площадью около 30 000 м

2

приводит к

образованию в контуре до 50 кг оксида железа.

При останове котлов для защиты от стояночной коррозии проводится их

консервация. При останове на срок до 15 ч прямоточных котлов или до 1 сут барабанных

котлов рекомендуется проводить консервацию методом избыточного давления, а на срок

до 5 сут - путем сухого останова. При простое от 5 до 60 сут рекомендуется гидразинно-

аммиачная консервация или использование контактных ингибиторов. При останове на

срок более 60 сут применяются контактные ингибиторы.

Избыточное давление (0,l5…0,20 МПа) в котле при кратковременном останове

создается деаэрированной водой. Для лучшего эффекта в воду можно добавить щелочь

(NaOH - до 2 кг/м

3

).

Консервацию сухим способом осуществляют, заполняя котел инертным газом

(азотом). При этом воздух должен быть вытеснен полностью из котла.

Консервация котла при останове на длительный срок может проводиться путем

прокачки по замкнутому контуру (включая деаэратор и питательные насосы) раствора

гидразина (до 200 мг/кг) и аммиака (рН = 0,5…11). В этот контур не включаются ПНД и

конденсатор, содержащие латунные трубки.

Контактные ингибиторы образуют на поверхности защитную пленку,

сохраняющуюся длительное время в условиях капитальных или текущих ремонтов.

Защитная пленка создается путем прокачивания в течение 1…2 ч через котел раствора

ингибитора при температуре не выше 100°С. Затем этот раствор сливают в специальный

бак для хранения до повторного использования.

При некоторых водных режимах на поверхности металла создается устойчивая

защитная пленка, и в этом случае консервация не требуется. При любом водном режиме

защитную пленку можно создать сразу же после останова котла путем подачи в котел

аммиачного раствора трилона Б перегретым паром (350…370°С, давление 1,0…1,3 МПа)

от постороннего источника (из линии собственных нужд станции) по специальным

трубопроводам. Паровой раствор частично отмывает поверхности котла с образованием

комплексонатов железа, которые подвергаются термическому разложению на

поверхностях котла. Консервация заканчивается при увеличении значения рН в сбросном

паре до 9, после чего котел обеспаривается, дренируется и вскрывается.