Современные проблемы машиностроения

Подождите немного. Документ загружается.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

181

3

6

9

12

15

Н

а

г

р

у

з

к

а

,

к

Н

1

2

2,5

1

2

3

4

0

Износ,мг

В

р

е

м

я

,

ч

3

6

9

12

15

1

2

2,5

1

2

3

Н

а

г

р

у

з

к

а

,

к

Н

В

р

е

м

я

,

ч

0

Износ,мг

4

а) б)

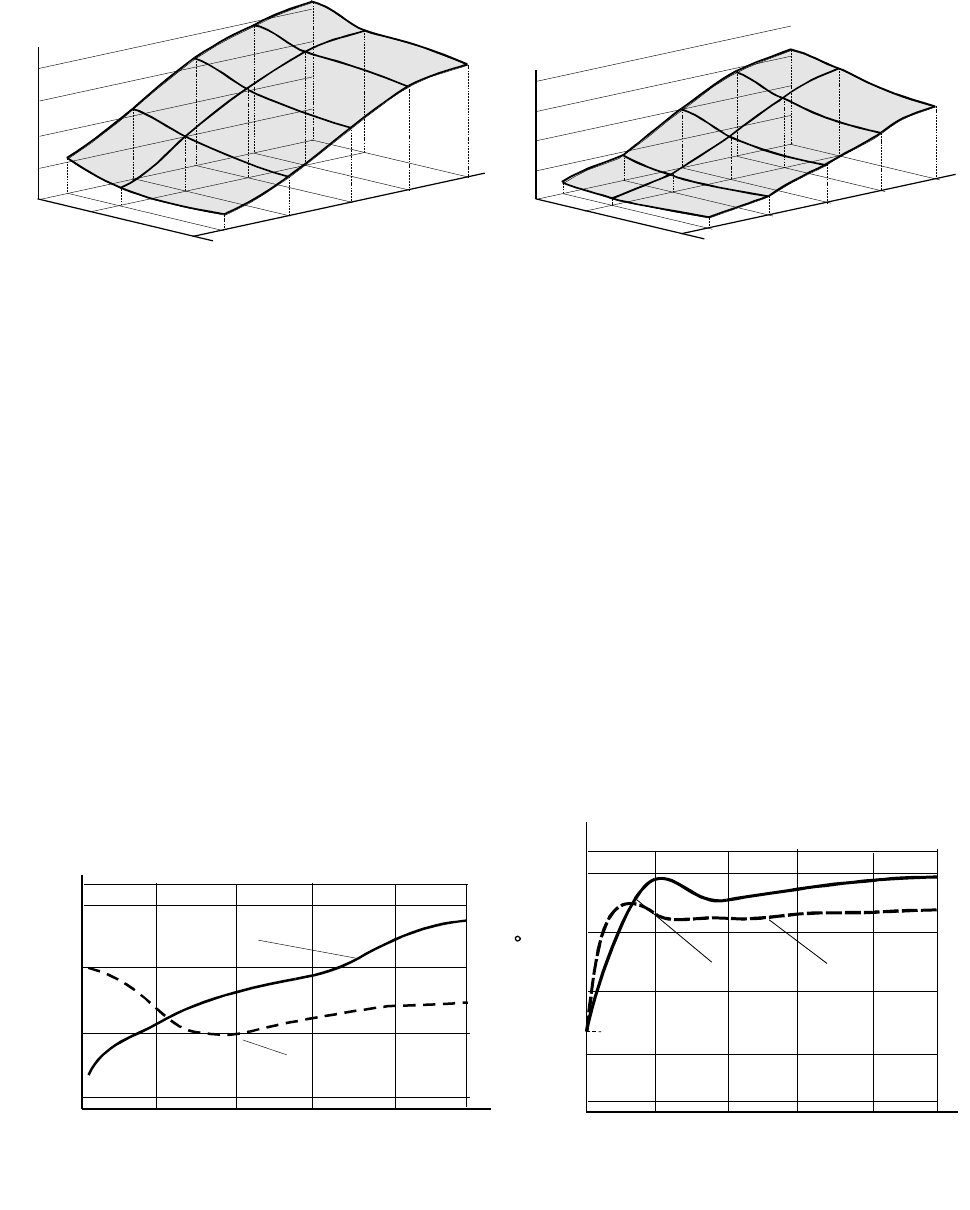

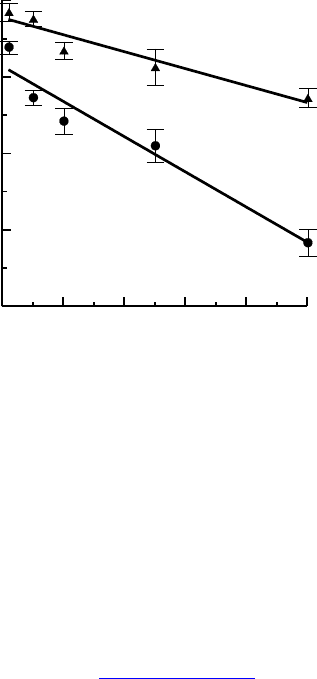

Рис.2 Зависимость износа от наработки для осевой нагрузки: а) без добавки;

б) с добавкой УДПАГ

Как видно из результатов испытаний, введение присадки УДПАГ в смазочный мате-

риал уменьшает величину износа подшипников качения, нагруженных радиальной нагрузкой

в 1,6−1,8 раза. Для п одшипников качения, нагруженных осевой н агрузкой, Литол-24 с добав-

кой УДПАГ т акже показал эффективность использования. Здесь величина износа подшипни-

ков уменьшилась в 1,2−1,4 раза.

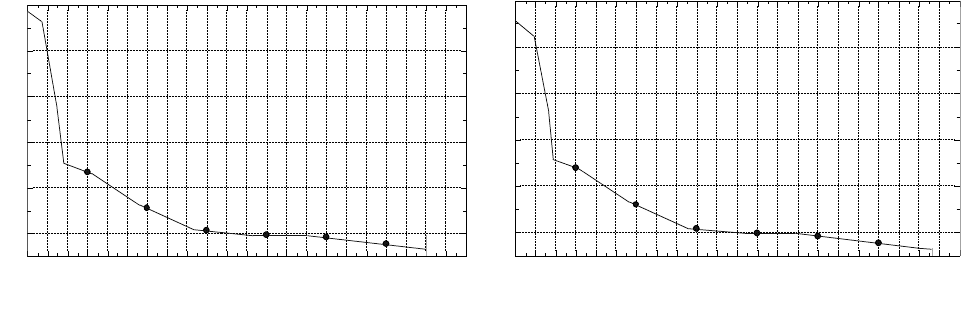

В ходе исследований были определены зависимости из менени я момента трения и

объемной температ уры подшипника качения. Результаты приведены для случая нагружения

подшипников качения радиальной нагрузкой 2 кН (рис. 3).

Можно отметить, что введение добавки положительно влияет и на антифрикционные

свойства смазочного материала Литол-24. Несмотря на то, что отмечается увеличение вели-

чины момента трения на стадии приработки, что связано с абразивными свойствами частиц

ультрадисперсного порошка, однако это способствует сокращению времени до формирова-

ния равновесной шероховатости и перехода в режим установившегося трения.

Быстрый рост температуры в подшипнике качения на начальном этапе работы для

смазочного материала с УДПАГ также связан с процессом приработки. После сглаживания

неровностей микрорельефа контактирующих поверхностей и снижения момента трения на-

блюдалось понижение температуры и ее стабилизация при дальнейшей работе узла.

2,5

2,0

3,0

Наработка , час Т

Момент трения Мтр, Нм

0

3 6

9

12

15

Литол-24

Литол-24+УДПАГ

1,5

20

30

40

50

Температура , t

С

10

Наработка , час Т

0

3

6 9

12

15

t

0

Литол-24+УДПАГ

Литол-24

а) б)

Рис.3 Зависимость изменения от наработки: а) момента трения; б) объемной температуры

Если проанализировать результаты, полученные при различных условиях нагружения

испытательного узла с подшипниками качения, то можно отметить, что по сравнению с ис-

пользование баз ового смазочного материала Литол-24 введение добавки УДПАГ снижает

величину момента трения до 23–25 %, температура подшипникового узла уменьшается на

16−20 %.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

182

Поскольку касательны е нагрузки, действующие на площадк е контакта тел качения с

дорожкой, зависят от сил трения, оказывая существенное влияние на начало усталостного

разрушения в подшипнике качении, с помощью программного пакета ELCUT была создана

контактная задача, в которой для режима граничн ого трения рассматривалось качение с про-

скальзыванием ролика по упругому основанию.

Результаты моделирования показывают, что уменьшение коэффициента трения при

введении в смазочный материал добавки УДПАГ приводит к снижению нормальных напря-

жений на поверхности дорожки качения.

0.00 0.03 0.06 0.09 0.12 0.15 0.18 0.21

1

2

3

4

5

6

L (мм)

Напряжение (*10

9

Н/м

2

)

0.00 0.03 0.06 0.09 0.12 0.15 0.18 0.21

1

2

3

4

5

6

L (мм)

Напряжение (*10

9

Н/м

2

)

а) б)

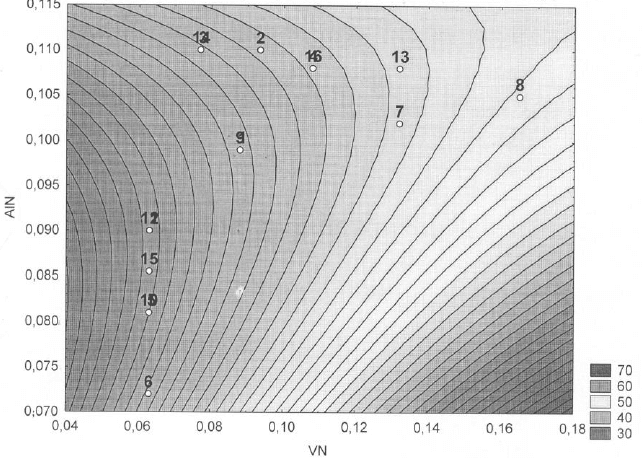

Рис. 4. Распределение нормальных напряжений по глубине внутреннего кольца:

а) без добавки; б) с добавкой УДПАГ.

На рис. 4 представлены зависимости изменения нормальных напряжений для задан-

ной радиальной нагрузки 2,5 кН. Они определялись по к ритерию прочности Мора, в соответ-

ствии с которым условие разрушения зависит как от нормальных, так и от касательных на-

пряжений на площадке контакта. Сравнительный анализ результ атов контактных напряже-

ний для различных условий нагружения, определенных с помощью моделирования, показал,

что при введении в пластичный смазочный материал Литол-24 добавки УДПАГ происходит

снижение величины нормальных напряжений на 13 -15 %.

Анализ полученных результатов позволил предположить причины проявления высо-

ких триботехнических характеристик смазочных материалов с добавкой уль традисперсного

порошка алмазографита. В отличие от широко применяемых порошковых добавок, для УД-

ПАГ характерна высокая адгезионная способность к металлическим поверхностям за счет

повышенной поверхностной энергии. Наличие собственного заряда и взаимодействие с по-

верхностью металла приводит к образованию ориентированного слоя на контактирующих

поверхностях, что способствует проч ному удержанию граничного слоя смазочного материа-

ла на поверхности трения. Введенн ые в смазочный материал частицы ультрадисперсного ал-

мазографита способны локализовать участки тр ущихся поверхностей, образовав на них

прочную пленку, снижающую коэффициент трения, препятствую щую схватыванию и спо-

собную выдержать значительные нагрузки без разрушения.

Результаты исследований подтверждают теоретические положения о влиянии ультра-

дисперсного порошка алмазографита на повышение антифрикционных и противоизносных

свойств пластичных смазочных материалов [3]. Расчетные значения долговечности подшип-

ников качения, результаты экспериментальных исследований показали, что применение пла-

стичного смазочного материала с твердыми добавками ультрадисперсного порошка алмазо-

графита позволяет увеличить срок службы подшипников качения в 1,5–2 раза.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

183

Литература

1. Люты М., Костюкович Г.А., Скаскевич А.А. и др. Методология создания смазочных

материалов с наномодификаторами М. Люты, Г.А. Костюкович, А.А. С каскевич и др. // Тре-

ние и износ.−2002(25). – № 4. – С. 411-424.

2. Терентьев, В.Ф. Трибонадежность п одшипниковых узлов в присутствии модифици-

рованных смазочных композиций / В.Ф. Терентьев, Н.В. Еркаев, С.Г. Докшанин. Новоси-

бирск: Изд-во «Наука», 2003. − 142 с.

3. Жевнов, В.В. О влиянии ультрадисперсных наполнителей на реологи ческие свойст-

ва пластичных смазок / В.В.Жевнов, В.А. См уругов, И.О. Деликатная и др. // Трение и из-

нос.−2001(22). – № 6. – С. 699-702.

ПОВЫШЕНИЕ ЭКСПЛУАТАЦИОННОЙ СТОЙКОСТИ ПРЕСС-ФОРМ ЛИТЬЯ

ПОД ДАВЛЕНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ НА ОСНОВЕ ОПТИМИЗАЦИИ

ХИМИЧЕСКОГО СОСТАВА И РЕЖИМОВ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ

А.А. Жуков, к.т.н., проф., О.В. Немтырев, к.т.н., ст. преподаватель

Рыбинская государственная авиационная технологическая академия им. П.А. Соловьева

152934, Ярославская область, г. Рыбинск, ул. Пушкина, 53, тел. (4855) 215918

Е-mail kamakina@mail.ru

Пресс-формы литья под давлением (ЛПД) работают в условиях жестких ц иклических

температурно-силовых воздействий (ЦТСВ) и динамического физико-химического взаимо-

действия с расплавом. В связи с этим, к сталям для н аиболее ответственных деталей пресс-

форм предъявляются высокие требования по теплостойк ости, разгаростойкости и коррози-

онной стойкости. В соответствии с ГОСТ 19946–74 пресс-формы ЛПД алюминиевых сплавов

должны выдерживать не менее 25000 запрессовок без снижения качества отливок.

Опыт эксплуатации п ресс-форм в условиях производства и исследования, проведен-

ные на кафедре «Материаловедение, литье, сварка» РГАТ А им. П. А. Соловьева, показали,

что пресс-формы ЛПД алюминиевых сплавов, изготовленные из штамповых сталей, выходят

из строя уже после 20000 – 22000 запрессовок вследствие недоп устимого снижения основ-

ных эксплуатационных характеристик. К сожалению, данные стали не имеют и существен-

ных резервов для повышения эксплуатационных характеристик. Анализ различных путей и

способов повышения эксплуатационной стойкости пресс-форм показал, что наиболее рацио-

нальным методом решения этой проблемы является изготовление пресс-форм ЛПД из корро-

зионно-стойких литейных малоуглеродистых сталей мартенситного класса типа 20Х13Л

вместо традиционных штамповых сталей. Основными достоинствами стали 20Х13Л являют-

ся высокая коррозионная стойкость и отсутствие дорогостоящих легирующих элементов, а

недостатками – ни зкая разгаростойкость и, особенно, теплостойкость, что не позволяет ис-

пользовать их для изготовления пресс-форм. Поэтому разработка сталей для пресс-форм на

базе 20Х13Л на основе комплексного анализа тепловой структурной стабильности (ТСС) и

определение наилучших режимов термической обработки с целью обеспечения требуемой

эксплуатационной стойкости является актуальной задачей.

На первом этапе работы были разработаны осн овные п ринципы обеспечения требуе-

мой совокупности эксплуатационных свойств и ТСС при работе пресс-форм в условиях

ЦТСВ и динамического физико-хи ми ческого взаимодействия с алюминиевым расплавом. На

основе разработанных принципов выбран легирующий комплекс базовой стали 20Х13Л, со-

стоящий из ванадия, азота и алюминия. Дополнительно вводили микролегирующие добавки

бора и церия с целью упрочнения границ зерен, более равномерного распределения струк-

турных составляющих и очищения стали от вредных примесей. С использованием диаграм-

мы Шеффлера для обеспечения в литой аустенито-мартенситной структуре не более 10 –

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

184

15% охрупчивающего δ-феррита. Определены интервалы варьирования элементов легирую-

щего комплекса: 9 – 11 % хрома, 0,8 – 1,1 % ванадия, 0,7 - 1,0 % алюминия, 0,1 - 0,15 % азо-

та, а также соотношения между ними:

Cr/C = (40-60)/1; V/(C+N) = (2-3)/1; Al/C = (3-5)/1.

Для исследования влияния легирования и режимов термической обработки на струк-

туру и свойства исследуемых хромистых сталей выполнено 20 плавок по принципу последо-

вательного увеличения количества легирующих элементов. Плавка 1 соответствует стали

20Х13Л; плавка 2 – стали 20Х10Л; плавки 3 -6 – стали 20Х10Л, дополнительно легированной

ванадием; плавки 7-9 – стали 20Х10Л с ванад ием и азотом; плавки 10-13 - стали 20Х10Л с

ванадием, азотом и алюминием; плавки 14-20 - стали 20Х10Л с ванадием, азотом, алюмини-

ем, бором и церием.

Исходная литая структура сталей п лавок 1, 2 имеет ярко выраженный грубодендрит-

ный характер и преимущественно хрупкий характер разрушения. Последовательное увели-

чение числа легирующих элементов (V, N, Al) трансформирует излом в п реимущественно

вязкий и значительно измельчает литую структуру.

Для обеспечения т ребуемого для наиболее ответственных деталей пресс-форм ком-

плекса свойств исследовали сочетания различных режимов закалки и отпуска. Закалку про-

водили в интервале т емператур 950 - 1250 °С через 50 °С. Установлено, что комплексное ле-

гированием ванадием, азотом и алюминием значительно усиливает степень растворения вто-

ричной фазы и искажения кристаллической решетки по сравнению с базовыми сталями.

Наибольшее растворение вторичной фазы и искажение кристаллической решетки зафикси-

ровано в сталях плавок 14-20 после закалки 1150 °С. Отпуск закаленных сталей производили

в интервале температур 350-700 °С. Установлены три последовательные стадии изменения

структуры и свойств в процессе отпуска (распад мартенсита, выделение частиц вторичных

упрочняющих фаз вследствие п ротекания процессов дисперсионного твердения, постепенная

коагуляция вторичной фазы) и связанное с ним изменение свойств. Совместное комплексное

легирование сталей плавок 1, 2 ванадием, азотом и алюминием существенно изменяет харак-

тер поведения сталей в процессе отпуска. В сталях плавок 1, 2 эффект дисперсионного твер-

дения весьма незначителен и наблюдается только после закалки с 1050 С в интервале тем-

ператур отпуска 450 – 550 С. При этом значения твердости не превышают 33 HRC. После

закалки с прочих температур при отпуске процесс дисперсионного твердения практически

отсутствует. Последовательное увеличение числа легирующих элементов значительно уси-

ливает процессы дисперсионного твердения, особенно после закалки с 1150 С, смещая гра-

ницы их протекания в область более высоких температур отп уска до 600 С и увеличивая те-

плостойкость до 600 – 650 С . Кроме того, характеристики твердости и прочности значи-

тельно возрастают по абсолютным зн ачениям. Наибольшие з начения твердости (47 HRC) з а-

фиксированы в стали 20Х10АЮФЛ (с ванадием, азотом и алюминием) плавок 12, 18 после

закалки 1150 С и отпуска 600 С. Этот факт обусловлен наиболее интенсивным формированием

в этих сталях при температурах отпуска 450 – 600 С частиц вторичных упрочняющих фаз и

протеканием процессов дисперсионного твердения, что подтверждается характером изменения

параметра решетки и микронапряжений 2-го рода; повышение последних при 550 – 600 С про-

исходит вследствие некогерентности параметров решетки выделяющихся при этих температу-

рах вторичных фаз и матричного твердого раствора. Вследствие наиболее интенсивного проте-

кания процессов твердения в сталях плавок 7 – 20 формируется высокодисперсная структура

троостита отпуска, в которой четко видна ориентация мартенсито-трооститных пластин в дв ух

взаимно перпендекулярных плоскостях. Такая «корзиночная» структура представляет собой

систему барьеров для перемещения дислокации и развития трещин. При этом в сталях пла-

вок 7 – 9 т рооститные пластины имеют преимущественно состав VCN, а в сталях плавок 10 –

20 карбонитриды VCN образуются в комплексе с нитридами AlN, что подтверждается ре-

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

185

зультатами электронной микроскопии, микрорентгеноспектрального анализа и измерения

микротвердости. Микротвердость у частиц VCN Н

0

=1900 – 1950 Н/мм

2

, а у части ц AlN

Н

0

=1950 – 2050 Н/мм

2

. Средний линейный размер VCN l=0,2 – 0,25 мкм, AlN l=0,15 – 0,2 мкм.

Совместное комплексное легирование значительно тормозит коагуляцию вторичной фазы на

третьей стадии отпуска в сталях плавок 10 -20 по сравнению с базовыми сталями, что прояв-

ляется в менее интенсивном характере снижения твердости и других свойств вследствие по-

вышенной стабильности «корзиночной» структуры.

На основании проведенных исследований определены режимы термической обработки

стали 20Х10АЮФЛ, обеспечивающие наиболее благоприятный комплекс свойств для условий

эксплуатации пресс-форм ЛПД алюминиевых сплавов: закалка с 1150 С и отпуск 600 С; за-

калка c 1150 С и отпуск 650 С.

Моделирование поведения исследуемых сталей в условиях ЦТСВ с и спользовани ем

разработанной в РГАТА оригинальной установки показало, что в сталях базовых плавок 1, 2

в течении всего периода термоциклирования наблюдается чередование процессов снижения

и временной стабилизации характеристик ТСС на определенных значениях. Это обусловлено

периодической коагуляцией карбидной фазы и ферритизацией твердого раствора. В сталях

плавок 3 – 20 наблюдаются две характерные стадии из менения характеристик ТСС. На на-

чальной стадии термоциклирования в течение 200 – 300 термоциклов наблюдается повыше-

ние HRC,

B

з а счет выделения дополнительного коли чества частиц упрочняющих фаз. Это

обусловлено инициирующим действием термических напряжений, вызывающим повышение

диффузионной подвижности атомов, что приводит к формированию дополнительных барье-

ров для роста зерен и перемещения дислокаций. На второй стадии, при увеличении количе-

ства термоциклов, также наблюдается чередование процессов снижения и временной стаби-

лизации свойств. У всех исследуемых сталей наибольшая и нтенсивность снижения свойств

наблюдается в течении первой 1000 термоциклов. В дальнейшем в сталях плавок 7 – 20 на-

блюдается аккомодация к условиям эксплуатации.

Изучение динамического взаимодействия сталей с алюмин иевым расплавом с исполь-

зованием разработанной в РГАТА оригинальной установки для из учения процессов раство-

рения позволило выявить закономерности изменения характеристик износа I и потери массы

m в зависимости от к оличества термоциклов N. Получены математические зависимости,

описывающие закономерности процессов износа. В частности, для сталей плавок 10 – 20

423,0ln18,0 NI

,

44,5ln72,1 Nm

.

У сталей плавок 1 – 9 характер протекания процессов износа примерно одинаков, и

они начинаются после 10 – 15 термоциклов. В стали 20Х10АЮФЛ (плавки 10-20) износ зна-

чительно ниже и начинается после 25 –30 термоциклов вследствие благоприятного воздейст-

вия алюминия, который образует пассивирующую пленку на поверх ности, что защищает

сталь от растворения в жидком алюминии.

Комплексную оценку ТСC хромистых сталей, а также сталей 3Х2В8 Ф, 4Х5МФС в ус-

ловиях экспл уатации проводили при помощи универсального комплекса из восьми п оказате-

лей, с учѐтом термодинамической оценки по изменению свободной энергии.

Анализ полученных результатов показывает, что сталь 20Х10АЮФЛ (плавка 18) по-

сле закалки при 1150 С и отпуска при 600 С характеризуется наименее интенсивным сни-

жением ТСС в течение всего периода эксплуатации. Это обусловлено особо устойчивым ха-

рактером микроструктуры «корзиночного» ти па, сформированной в этой стали после термо-

обработки, которая мало изменяет свою морфологию в течение всего периода эксплуатации

вследствие минимального изменения свободной эн ергии VCN и AlN в интервале температур

от 300 до 700 С.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

186

Результаты расчета ТСС по показателям согласуются с результатами использования

метода главных компонент для определения оптимального состава среди исследуемых хро-

мистых сталей.

Производственное опробование показало, что пресс-формы ЛПД алюминиевых спла-

вов, в к оторых наиболее ответственные детали изготовлены из разработанной стали

20Х10АЮФЛ (плавка 18), имеют эксплуатационную стойкость в 1,5 -2 раза в ыше, чем пресс-

формы, изготовленные из высоколегированных штамповых сталей.

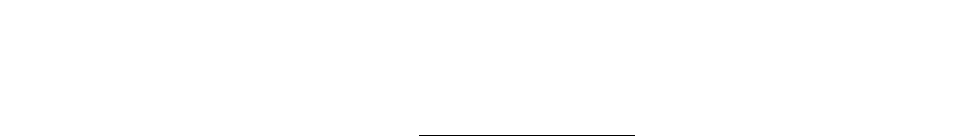

На основе специальным образом сформированной матрицы планирования экспери-

мента с учетом варьи рования 4-мя легирующими элементами: ванадием, азотом, алюминием

и хромом проведено 16 опытов N=2

4

=16. Построены регрессионные модели для оценки и

прогноза изменения HRC,

B

, KCU в зависимости от содержания элементов легирующего

комплекса и от количества упрочняющих фаз. В частности, для твердости зависимость от

содержания упрочняющих фаз имеет вид

HRC = 72,94 + 723,08[VN] – 1565,81[AlN] – 262,8[VN]

2

– 5294,3[AlN] [VN] + 10727,17[AlN]

2

.

Данные модели отвечают требованиям адекватности.

Рис. 1. Характер совместного влияния VN и AlN на HRC

Построенные на основании указанных моделей контурные графики четко определяют

возможные направления дальнейшей оп тимизации сталей за счет изменения содержания ле-

гирующих элементов и нитридной фазы. В частности , характер влияния содержания нитри-

дов алюминия и ванадия на твѐрдость представлен на рис. 1.

Также установлен закономерный характер изменения термо-ЭДС U в зависимости от

HRC,

B

, KCU. Определены соответствующие корреляционные зависимости. В частности

для твердости HRC = 84,54 – 0,16 U. Полученные зависимости позволяют использовать ме-

тод термо-ЭДС для прогнозирования остаточного ресурса пресс-форм.

Таким образом, в результате проведенного комплексного исследования обоснован

выбор легирующего комплекса для базовой стали 20Х13Л и разработана экономнолегиро-

ванная хромистая литейная сталь 20Х10АЮФЛ. На основе изучения основных закономер-

ностей влияния легирующего комплекса и режимов термообработки на физико -

механические свойства определены оптимальные режимы термической обработки данной

стали: закалка c 1150 С и отпуск 600 С; закалка c 1150 С и отпуск 650 С. Выявлены о с-

новные закономерности изменения ТСС в условиях ЦТСВ и динамического физико-

химического взаимодействия с алюминиевым расплавом. Показано благоприятное воздейст-

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

187

вие алюминия на коррозионную стойкость и ТСС. Экспериментально установлено и под-

тверждено расчетами показателей ТСС, что наибольшая ТСС и наименьшая интенсивн ость

ее снижения в течение всего периода эксплуатации наблюдается в стали 20Х10АЮФЛ плав-

ки 18. Результаты проведенных экспериментов по изучению поведения хромистых сталей в

условиях, максимально приближенных к условиям эксплуатации, а также производственное

опробование стали 20Х10АЮФЛ на пресс-формах, однозначно указывают на то, что данная

сталь удовлетворяет всем требованиям, предъявляемым к материалам для наиболее ответст-

венных деталей пресс-форм ЛПД алюминиевых сплавов, и может быть рекомендована в ка-

честве эффективной замены дорогостоящих штамповых сталей.

Кроме того, построены регрессионные зависимости для оценки и прогноза основных

свойств сталей для пресс-форм ЛПД в зависимости от содержания элементов легирующего

комплекса и упрочняющих фаз, которые позволяют определять оптимальное содержание уп-

рочняющих фаз для обеспечения требуемого уровня свойств.

Показано, что метод термо-ЭДС позволяет проводить экспресс-оценку состояния ма-

териала пресс-форм, что обеспечивает сво евременное проведение восстановительной терми-

ческой обработки.

ПОЛУЧЕНИЕ ПОРИСТОЙ КЕРАМИКИ ZRO

2

-AL

2

O

3

,

С ИСПОЛЬЗОВАНИЕМ ГИДРОЗОЛЕЙ.

И.А. Жуков

1

, Е.С. Дедова

2

1

Томский государственный университет, г. Томск

2

Институт физики прочности и материаловедения СО РАН, г. Томск

E-mail: Gofra930@gmail.com

Пористые керамики – это особый класс материалов, эксплуатационные свойства ко-

торых определяются характеристиками пористой структуры. Существует много технологи-

ческих подходов, обеспечивающих н еобходимый объѐм порового пространства и размер пор

в материалах, однако наиболее предпочтительным с точки зрения управления геометрией

пор является метод, основанный на использовании органических порообразующих добавок.

Порообразователь, как правило, в виде частиц или вспененной массы выгорает в процессе

спекания материала, обеспечивая, таким образом, необходимую пористость. Однако, не-

смотря на возможность эффективного управления морфологией пористой структуры, метод

органических порообразующих добавок имеет весьма существенный недостаток – прис утст-

вие в материале продуктов выгорания порообразователя: углерода и его соединений с эле-

ментами матричного материала. Альтернативой использованию органических порообразова-

телей в технологии получения пористых к ерамик служит использование гидрозолей. Необ-

ходимая пористость в этом случае обеспечивается разложением гидрозоля до оксида.

В данной работе разложение гидрозоля алюминия с целью обеспечения пористости

использовалось для получения пористых композиционных керамических материалов ZrO

2

-

Al

2

O

3

. Такие композиты характеризуются сочетанием высокой прочности и высокой вязко-

сти разрушения. Область использования пористых керамик ZrO

2

-Al

2

O

3

весьма широка:

фильтрационные технологии, катализ, медицина. Присутствие углерода в конструкциях пе-

речисленного назначения не только не желательно, но и не допустимо.

Для получения пористых композитов ZrO

2

-Al

2

O

3

использовались высокодисперсный

порошок ZrO

2

и порошки гидроокиси алюминия, отличающиеся способом пол учения. Один

из порошков гидроокиси алюминия получен разложением алюминатного раствора, а другой

гидролизом порошка алюминия. Порошок диоксида циркония получен разложением жидко-

фазных прекурсоров в низкочастотной плазме и представлял собой твѐрдый раствор состава

97 мольн. % ZrO

2

- 3 мольн. % Y

2

O

3

.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

188

Порошковые смеси ZrO

2

- гидрооки сь алюминия готовились смешиванием компонен-

тов в воде. Объѐмная доля гидроокиси алюминия в смесях варьировалась от 1 до 50 %. Спе-

кание керамики осуществлялось при температуре 1600

о

С.

Исследования посредством электрон ной ми кроскопии показали, что п орошок

ZrO

2

(Y

2

O

3

) состоял из частиц двух морфологических ви дов – непрозрачных для электронно-

го пучка сферических частиц и тонкостенных частиц не имеющих регулярной формы. Сред-

ний размер частиц с учѐтом обоих морфологических видов составил 1,5 мкм. В порошке

преобладала высокотемпературная тетрагональная модификация ZrO

2

, средний размер кри-

сталлитов которой, определѐнный по уширению рентгеновских рефлексов, составлял 20 нм.

Порошок гидроокиси алюминия, полученный разложением алюминатного раствора,

состоял из изолированных поликристаллических частиц с х орошей огранкой, рисунок 1 (а),

их средний размер составил 5,2 мкм. Согласно данным рентгенофазового анализ а этот поро-

шок представлял собой гидратированную окись алюминия состава Al

2

O

3

*4H

2

O.

Порошок гидроокиси алюминия, п олученный гидролизом алюминия, состоял из сфе-

рических агрегатов, сф орми рованных частицами, имеющими форму многогранников, рису-

нок 1 (б). Средний размер отд ельных частиц составлял 5 мкм, а средний размер агрегатов

20,5 мкм. По данным рентгенофазового анализа гидроокись алюминия в этом порошке нахо-

дилась в структурной модификации байерит.

а

б

Рис. 1. Порошок гидроокиси алюминия, полученный разложением алюминатного раствора (а)

и порошок гидроокиси алюминия, полученный гидролизом алюминия (б).

Исследования полученных композитов ZrO

2

-Al

2

O

3

показали, что при одинаковом со-

отношении исходных компонентов в порошковых смесях, керамика, в синтезе которой ис-

пользовалась гидроокись алюминия, полученная гидролизом алюминия имела большую по-

ристость, рисунок 2. Так пористость в образцах к ерамики при объѐмной доле гидроокиси

алюминия в порошковой смеси 50 % в случае использования гидроокиси, полученной раз-

ложением алюминатного раствора, в среднем составляла 20 %, а в случае использования

гидроокиси, полученной гидролизом алюминия, более 40 %. Имела место разница и в сре д-

нем размере пор. Средний размер пор в керамике состава 50 % ZrO

2

- 50 % Al

2

O

3

, синтезиро-

ванной с использованием гидроокиси алюминия, пол ученной гидролизом порошка алюми-

ния, составил 16,5 мкм, а син тезированной с исполь зованием гидроокиси, п олученной из

алюминатного раствора, 2,5 мкм.

Согласно данным рентгеновских исследований фазовый состав полученных компози-

тов представлен тетрагональной и моноклинной (не более 5%) модификациями ZrO

2

и высо-

котемпературной модификацией -Al

2

O

3

. Размер кристаллитов ZrO

2

в полученных компози-

тах, определѐнных по уширению рентгеновских рефлексов, не превышал 50 нм.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

189

0 10 20 30 40 50

Объёмная доля Al(OH)

3

в порошковой смеси, %

50

60

70

80

90

Относительная плотность, %

2

1

Рис. 2. Влияние объѐмной доли г идроокиси алюминия в смеси с высокодисперсным порошков ZrO

2

на относительную плотность получаемых композитов ZrO

2

-Al

2

O

3

при использовании гидроокиси

алюминия, полученной разложением алюминатного раствора (а)

и гидролизом порошка алюминия (б).

ОСОБЕННОСТИ ПОВЕДЕНИЯ ЧАСТИЦ НА ПОДЛОЖКЕ

ПРИ ГАЗОТЕРИЧЕСКОМ НАПЫЛЕНИИ

Зенин Б.С., к.ф.-м.н., доц.

Национальный исследовательский Томский политехнический университет,

634050, г. Томск, пр. Ленина, 30, тел. (3822)-654-114

E-mail: bosezen@tpu.ru

В современном машиностроении широкое р аспространение получили технологии уп-

рочнения поверхности с помощью нанесения п окрытий. Данные технологии позволяют ре-

шать две актуальные задачи – увеличение срока службы машин и механизмов за счет повы-

шения качества поверх ности деталей или за счет восстановления изношенных деталей, что

обеспечивает им вторую жизнь. В последние годы все большее практическое распростране-

ние получают методы газотермического напыления покрытий (газопламенного, плазменн ого,

детонационного, электродугового). Это обусловлено их универсальностью, позволяющей

наносить различные по составу покрытия (от пластмасс до тугоплавких соединений), малым

термическим воздействием на напыляемую основу. Отличительной особенностью газотер-

мических покрытий от других видов покрытий является процесс их формирования из от-

дельных дисперсных частиц, что и обеспечивает возможность варьирования их свойств в

широких пределах за счет целенаправленного управления химическим составом получаемого

покрытия[1, 2]. Для реализации положительных качеств п окрытия необходимо выполнить

одно главное условие – обеспечить высокую адгезию. Без обеспечения заданного уровня ад-

гезии, который определяется условиями эксплуатации детали, технология газотермического

напыления не может выполнить свою задачу.

В практике напыления разработаны различные специальные способы повышения ад-

гезии покрытий. Среди них предварительная подготовка поверхности, разработка оптималь-

ных технологических режимов напыления, напыление специального подслоя, дополнитель-

ная обработка сформированного покрытия [3].

С позиций технолога высокая адгезия достигается за счет приваривания отдельных

частиц к напыляемой поверхности. С другой стороны анализ физико-химических процессов

на границе частица-подложка показывает, что образовани е адгезионной связи частицы с по-

верхностью можно описать как химическую реакцию на границе раздела фаз, вступивших в

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

190

физический контакт вследствие деформации и растекания частиц [3]. Кинетическое уравне-

ние скорости реакции выражается следующим дифференциальным уравнением:

dx/dt = (N

о

- x) v exp-(E

a

/kТ

к

) exp(∆S/k), (1)

где x – число атомов, прореагировавших за время t; N

o

– количество атомов н а поверхности

основы или частицы, находящихся в физическом контакте; v – частота собственных колеба-

ний атомов; E

a

– энергия активации; ∆S – колебательная и конфигурационная энтропия активации в

зоне химического взаимодействия; Т

к

– температура контакта; k – постоянная Больцмана.

С позиции термодинамического подхода образование прочной связи в системе части-

ца – подложка можно представить как переход системы из одного устойчивого состояния с

более высоким уровнем энергии (напыляемая частица и холодная подложка) в другое устой-

чивое состояние с более низким уровнем энергии (частица и подложка после напыления).

Необходимым условием такого перехода является преодоление энергетического барьера за

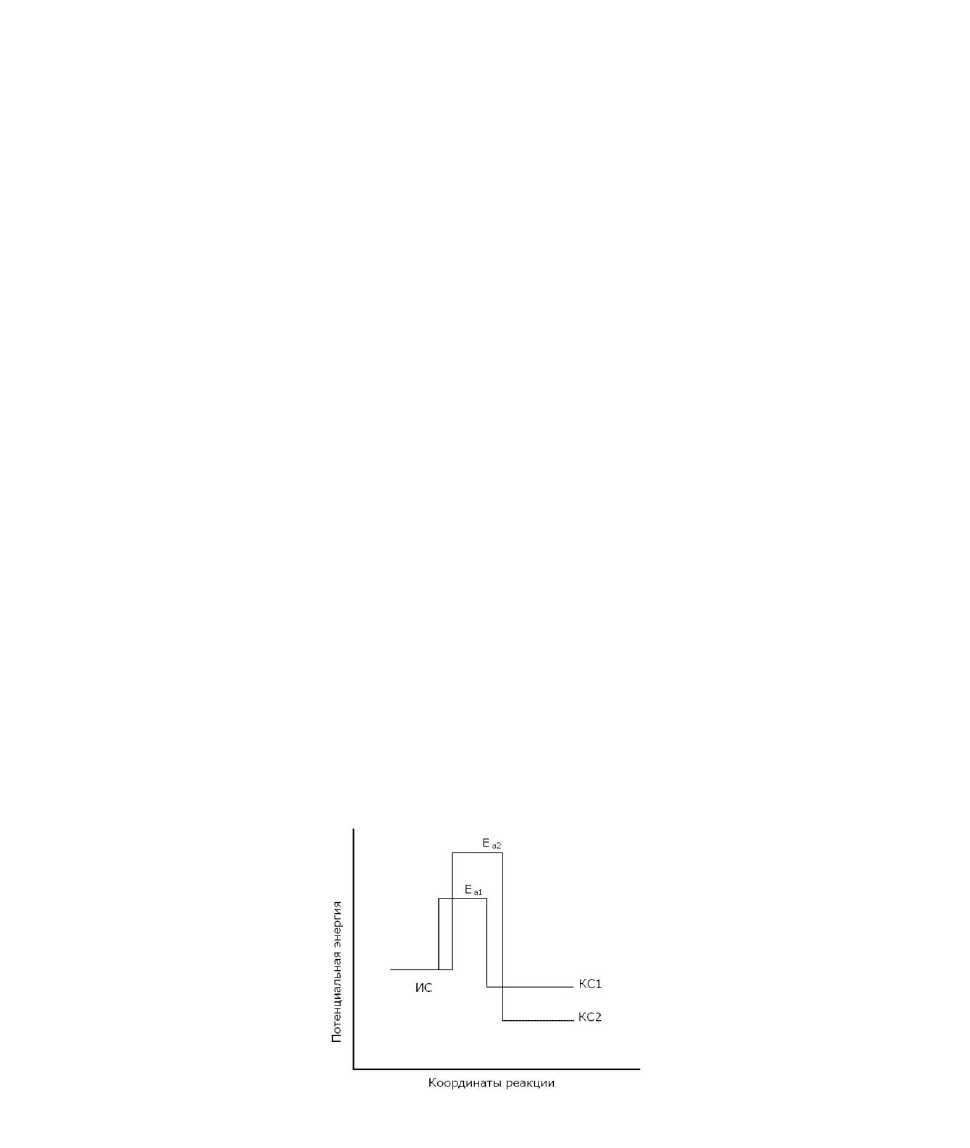

счет подвода к системе необходимой энергии активации. На рис.1 представлены два возмож-

ных варианта такой реакции. В исходном состоянии (ИС) частица и подложка находятся при

комнатной температуре Т=Т

о

. КС1 – конечное состояние с образ ованием адгезионной связи,

определяемой межатомным взаимодействием отдельных атомов контактирующих поверхно-

стей частицы и подложки. КС2 – состояние, соответствующее привариванию частицы к под-

ложке, т.е. образованию общей к ристаллической структуры в контактной области. Переход

от ИС в КС происходит через активированное состояние, определяемое активационным

барьером Е

а

. Е

а1

соответствует пороговой энергии при которой атом поверхности подложки

получает достаточно энергии для разрыва одной из межатомной связи с атомами подложки и

образования межатомной связи с атомами частицы. Е

а2

соответствует пороговой энергии,

при которой происходит расплавление поверх ностного слоя подложки. Количественной ха-

рактеристикой данного состояния является удельная теплота плавления материала подложки.

В практике напыления необходимая пороговая энергия активации может сообщаться

системе частица – подложка различными способами. Главный вкл ад дают тепловая энергия

за счет разогрева (расплавления) напыляемой частицы и кин етическая энергия, определяемая

высокой скоростью столкновения частицы с подложкой. Другие м етоды – предварительная

активация подложки (механическая, термическая) перед напылением, использование термо-

реагирующих порошков, последующая дополнительная обработка покрытия (лазерная, элек-

троннолучевая).

Рис.1 Условная схема изменения потенциальной энергии атомов системы

частица – подложка при напылении

Проведем анализ тепловых условий взаимодействия частицы и подложки с учетом

возможных фазовых переходов из жидкого состояния в твердое и обратно при нагреве и ох-

лаждении, как частицы, так и подложки.

Рассмотрим общий сценарий взаимодействия частицы и подложки при напылении.