Современные проблемы машиностроения

Подождите немного. Документ загружается.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

191

Таблица 1

Исходное состояние частицы, движущейся со скоростью v

№

Температура частицы

Состояние частицы

a

Т

рl

>Т

рm

Жидкая фаза (l)

b

Т

рl

= Т

рm

Жидкая фаза (l)

c

Т

рs

= Т

рm

Твердая фаза (s)

d

Т

рs

< Т

рm

Твердая фаза (s)

Индексы "р " и "b" соответствуют частице и основе, индексы "s" и "l" отвечают твер-

дому и жидкому состояниям материала; дополнительный нижний индекс "m" характеризует

состояние при температуре плавления соответствующей фазы s или l материала p или b.

Исходное состояние подложки: температура подложки Т

b0

= Т

0

. При газотермическом

напылении имеет место лишь кратковременное взаимодействие частицы с подложкой, что

приводит к нагреву лишь узкого приграничного слоя основы, который в дальнейшем называ-

ем подложкой.

Для выбранных исходных состояний частицы и подложки возможно следующее пове-

дение частицы (Таблица 2) и подложки (Таблица 3) после их взаимодействия.

Таблица 2

Частица после напыления

№

Температура частицы

Состояние частицы

а

Т

pl

> Т

mp

Жидкая фаза (l)

б

Т

рl

= Т

рm

Жидкая фаза (l)

в

Т

рs

= Т

рm

Твердая фаза (s)

г

Т

рs

<Т

mp

Твердая фаза (s)

Таблица 3

Подложка после напыления

№

Температура подложки

Состояние подложки

1

Тb ≤ Тmb

Твердая фаза (s)

2

Тb= Тmb

Жидкая фаза (l)

3

Тb> Тmb

Жидкая фаза (l)

Согласно закону сохранения баланс энергии в системе ―частица - подложка‖ можно

представить в виде

Q

1

=Q

2

, (2)

где Q

1

– эн ергия, которую в систему приносит частица, Q

2

– энергия, кото рая распределяется

между частицей и подложкой после соударения. Если температура частицы перед столкно-

вением с подложкой T

p0

больше T

0

, то величина Q

1

из уравнения (2) определяется не только

кинетической энергией, но и тепловой и имеет вид:

Q

1

= mυ

2

/2 + mс

ps

(T

p0

-T

0

)

Поскольку в работе рассматривается кратковременное взаимодействие частицы с под-

ложкой, поэтому учитываем нагрев и состояние только узкого приграничного слоя подложки ∆h

Q

2

= Q

р

+ Q

b

+Q

3

, (3)

где Q

b

– количество энергии, аккумулируемое в слое ∆h, Q

р

– количество тепловой энергии,

сохранившейся в частице после ее охлаждения до температуры в контакте Т

к

, Q

3

– потери

энергии, связанные с излучением и конвективным теплообменом с внешней средой.

Для каждого случая исходного сост ояния напыляемой ча стицы a, b, c, d (Таблица 1)

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

192

возмо жны 3 в арианта поведения подложк и при напы лении. Формально при взаимодейст-

ви и час тицы и подложки, учитыв ая a, b, c, d и 1, 2, 3 и а , б, в, г (Табли цы 1,2,3), можн о рас-

сма тривать бол ее 100 сценариев поведения част ицы и подложки. Реально реализация того

или иного сценария в первом при бли жении зависит от соотношения теп лофи зических ха-

рактеристик частицы и подложки. В настоящее время, как отмечалось выше, для получени я

газотермических покрытий используют широкий набор матер иалов (от пластмасс до туго-

плавких соеди нений). Кроме того, каждо му метод у газоте рмического напыления присущи

сво и те хнологическ ие особенности (плазменное напыление – высокие темпер атуры нагрева

напыляемых частиц, детон ационное напыление – высокие скорости и температуры частиц,

холодное газодинамичек ое напыление – высокие скорости частиц). Для получения высоких

характеристик упрочняющих, защитных, функциональных покрытий важно гарантиро вать

необходимый уровень адгези и, поэтому анализ теплофизиче ских условий, обеспечиваю-

щих благоприятные усло вия для формирования межатомных связей на границе частица –

подложка , играет опре деляющую р оль при разработке оптимальных технологий на пыления

газотерм ических покрытий. Предлагаемый подход с использованием да нных Т аблиц (1 – 3)

и уравнений (2 – 4) может быть использован при разработке оптимальных режимов напы-

ления покрытий из к онкретных мат ериалов.

Литература

1. Хасуи А., Моригаки О. Наплавка и напыление. / Пер. с яп. В.Н. Попова под. ред.

В.С. Степина, Н.Г. Шестеркина. – М.: Машиностроение, 1985. – 306 с.

2. Борисов Ю.С., Борисова А.Л. Плазменные порошковые покрытия. – К.: Технiка,

1986. – 204 с.

3. Кудинов В.В., Бобров Г.В. Нанесение пок рытий напылением. Теория, технология и

оборудование. М.: Металлургия, 1992. – 432 с.

4. http://www.gordonengland.co.uk/tsc.htm, Nature of gas-thermal coating

СОЗДАНИЕ ЦВЕТНЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ

ИЗДЕЛИЙ ИЗ СИНТЕТИЧЕСКИХ МИНЕРАЛЬНЫХ СПЛАВОВ

А.М. Игнатова, аспирант, М.М. Черных, д.т.н., проф.

Пермский государственный технический университет

614600, г. Пермь, Комсомольский пр. 29 а, тел. 89225137879

E-mail: ignatovaanna2007@rambler.ru

Ижевский государственный технический университет

426069, г. Ижевск, ул. Студенческая, 7, учебный корпус 2, ауд. 408, тел./факс: 8-(3412) 59-96-82.

Е-mail: rid@istu.ru

С появлением новых строительных материалов меняется представление об эстетике

зданий. Легкие конструкции и несущие стеновые панели играют все большую роль в оформ-

лении зданий. Материал, цвет, контраст, пропорции и объем – вот основные средства созда-

ния художественного облика таких конструкций. Одновременно з амечено, что архитектура

современных зданий из т ехнических, экономических и эстетических соображений основана

на простоте линий. Цвет же выступает в качестве одного из основных средств архитект урно-

художественного композиционирования фасадов домов.

Применение цвета в архитектуре с учетом всех его свойств и особенностей позволяет

подчеркнуть назначение здани я, выделить отдельные архитектурные детали. Одним из мате-

риалов обладающих наиболее богатыми цветовыми характеристиками и неповторимым узо-

ром, а так же долговечностью и способностью сохранять эти качества в процессе экспланта-

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

193

ции здания является натуральный камень. Однако его применение в строительстве ограничи-

вается, поскольку натуральный камень является дефицитным и дорогостоящим материалом.

В качестве альтернативы натуральному камню выступает большое число материалов,

но согласно данн ым, полученным в результате исследований проведенных на базе Пермско-

го государственного технического университета, наиболее п ерспекти вным материалом в

этом направление являются синтетические минеральные сплавы [1].

Синтетические минеральные сплавы (симиналы) - это группа материалов, получаемых по

технологии высокотемпературного синтеза плавлением ВСП (технология каменного литья). Сырьем

для производства симиналов служат основные и ультраосновные горные породы и зольно-

шлаковые отходы техногенного происхождения (доменные шлаки, топливные золы и т.д.).

Технология изготовления штучных литых изделий из симиналов похожа н а аналогич-

ную технологию п олучения отливок в литейном производстве, наиболее распространенный

способ - литье в песчано-глинистые формы [2].

Для заливки получают огненно-жидкий расплав, его плавка может п роводится в элек-

трических и топливных печах, как п равило минеральный расплав имеет два слоя: верхний

пенистый наиболее горячий и нижний более однородный и несколько охлажденный. По мере

завершения процесса плавления нижний основной слой расплава все больше охлаждается,

гомогенизируется и дегазируется. К тому же основная масса тепла при плавке выделяется в

самом расплаве, он как бы является нагревательным элементом. Средняя температура кам-

нелитого расплава при выпуске из печи составляет 1500-1520 ˚С. Заливка производится из

металлического как правило нефутерованного, предварительно п рогретого ковша. Рекомен-

дуемый диапазон температур заливки составляет 1250-1320 ˚С, при более высокой темпера-

туре структура отливок будет крупнозернистой, увеличится вероятность образования трещин

и пригара [3].

База дизайна симиналов и натурального камня практически идентичны. Базовые

свойств симиналов соответствуют натуральному камню в полной мере благодаря структур-

ной схожести. Высокотемпературный переплав с физической точки зрения представляет со-

бой искусственно воссозданный в меньших масштабах природный процесс минералообразо-

вания. Структура симиналов монолитная с очень прочными ковалентными связями между

отдельными структурными составляющими и внутри них, при диагностики структуры сими-

налов выявляются те же особенности , что и при исследование натуральных камней. Однако,

в отличие от природного материала, параметры структуры симиналов поддаются управле-

нию, можно достигать определенного состав и размера, а также относительного распределе-

ниях их относительно друг друга.

Естественно схожесть структуры и обуславливает близость и других характеристик

симиналов и натуральных камней. [4]

Как п равило, симиналам присущ монотонный темный оттенок, от черно-серого до се-

рого, встречаются разновидности симиналов зеленоватого оттенка. Интенсивность окраски

симиналов зависит прежде всего от уровня содержания в составе шихты соединений железа

именно они придают каменному литью темный оттенок. Темные разновидности симиналов

при полирование дают насыщенный благородный цвет не уступающий по своих характери-

стикам дефицитным сортам черного мрамора и гранита. [5]

Не слишком широкий спектр цветов симиналов, может быть компенсирован за счет

использования различных методов декорирования их поверхности, в частности за счет нане-

сения различных декоративных покрытий.

Несмотря на широчайший спрос, в настоящее время, симиналы с декоративными по-

крытиями не используются в строительстве, поскольку отсутствуют научные и практ ические

разработки позволяющие получать качественные декоративные покрытия на поверхности

симиналов. В связи с этим вопрос разработки технологии нанесения декоративных покрытий

на поверхность является актуальной задачей в обработке симиналов.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

194

Настоящее исследование преследует цель определить н аиболее подходящий материал

для создания окрашивающих покрытий на поверхн ости изделий из симиналов и наиболее

рациональный способ его нанесения.

Симиналы являются неорганическими оксидными материалами, для обеспечения хо-

рошей совместной работы покрытия должны быть близки к нему по своей природе, поэтому

очевидно что покрытия для симиналов должны относиться к группе неметаллических покры-

тий. Данная группа включает в себя оксидные, фосфатные и стеклоэмалевые покрытия. [6]

Для получения оксидных покрытий применяется метод оксидирования. Для создания ок-

сидных пленок используют кислотный, щелочной или бесщелочной способ оксидирования.

Однако, этот метод для симиналов не может быть использован, поскольку они не под-

вержены окислению даже в крайне агрессивных средах.

Фосфатные покрытия получают путем фосфатирования, т.е. путем создания н а по-

верхности металлических изделий пленки нерастворимых фосфатов. Однако, они так же не

могут быть получены на поверхности симиналов.

Таким образом, единственная разновидность покрытий которые могут быть нанесены

на поверхность изделий из симиналов это стеклоэмалевые пок рытия. Они представляют со-

бой стекла, наплавленные на поверхности и зделия с образованием прочно сцепленн ого твер-

дого слоя, устойчивого ко многим абразивным и агрессивным средам. Корроз ионная актив-

ность и высокая прочность сцепления покрытия определяется главным образом химическим

составом фритты – исходного материала для стеклоэмалирования.

Фритта представляет собой силикатные стекла сложного состава. Ее получают плав-

лением при 1100-1450

о

С тщательно перемешанных т угоплавких материалов, таких как дву-

окись кремния, двуок ись титана, полевой шпат, каолин и т.д., с флюсами, к которым отно-

сятся бура, кремнефтористый натрий, нитраты или карбонаты лития, натрия или калия. [7]

Плавление продолжается до образования однородного расплава, хотя в отличие от

стекольного расплава в нем допускается содержание некоторого количества воздушных пу-

зырьков. На этой стадии расплав быстро охлаждают путем слива в воду или пропусканием

между водоохлаждаемыми стальными вальцами с образованием мелких пластинок или че-

шуек фритты.

Фритты широко применяются для создания покрытий на поверхности металлических и

керамических изделий, существует два основных способа их нанесения мокрый и сухой. [8]

Мокрый способ - обычный, наиболее распространенный, применяемый для стальных

изделий. Эмаль, как указывалось выше, растирают с водой и наносят на предмет либо опры-

скиванием, либо кистью или простым погружением (мелкие детали). Затем изделие сушат

при температуре 40-50 °С и обжигают. Необожженная эмаль чрезвычайно х рупка, легко

осыпается. Следы пальцев и царапины остаются и после обжига. Операцию нанесения эмали

и обжига повторяют два раза. Сначала наносят и обжигают грунт, потом покровную цветную

эмаль. [9]

Для процесса сухого эмалирования, который обычно при меняют для покрытия чугун-

ных ванн, фритту после сушки размалывают в шаровых мельницах для получения частиц за-

данного размера, применяя в качестве истирающего материала фарфор или кварцит. Метод

сухого эмалирования заключается в напылении через сито порошкообразной фритты на

предварительно нагретую деталь, которую затем помещают в печь при ~ 900

о

С и получают

требуемое гладкое эмалевое покрытие с хорошим сцеплением [10].

Высокие свойства эмали обеспечиваются прочным сцеплением ее с поверхностью из-

делия. Сцепление формируется в результате проникновения расплавленной эмали в ми кро-

неровности поверхности и в результате растворения самого материала поверхн ости в стекле,

т.е. за счет химической связи. Наличие остаточных напряжений в покрытии определяется

соотношением коэффициентов теплового расширения эмали и материала изделия, а также

температурой размягчения эмали. Поскольку эмаль, как и стекло, имеет большую прочность

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

195

на сжатие, то ее термическое расширение должно быть несколько меньше, чем у материала

изедлия на которое покрытие наносится.

По назначению эмали подразделяются на грунтовые и покровные. Грунтовые эмали

служат для лучшего сцепления с поверхностью и содержат в своем составе ок ислы никеля

или кобальта (0,2-0,3%). Помимо состава и температурных условий нанесения на прочность

сцепления эмали с поверхность оказывает влияние состояние поверхности, состав и структу-

ра материала на который наносится покрытие. Эмаль прочно держится в том случае, если

разница у коэффициентов теплового расширения металла и эмали не превышает 50%.

Покровные эмали придают покрытию окончательные защитные свойства.

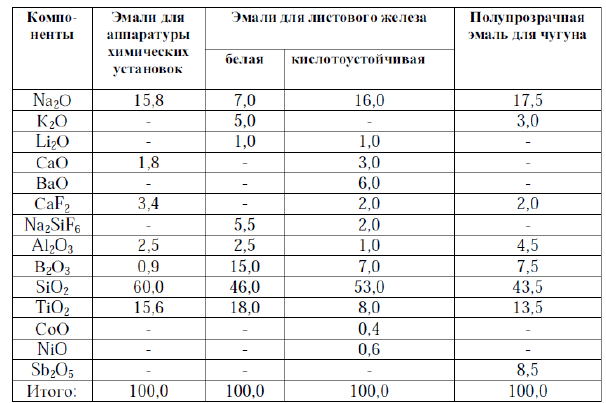

Некоторые составы покровных эмалей представлены в табл. 1. [11]

Таблица 1

Химический состав некоторых фритт

Достоинствами эмалевых покрытий являются высокая твердость, износостойкость,

абразивостойкость, химическая стойк ость к действию кислот и щелочей. К недостаткам этих

покрытий следует отнести: во-первых, не выдерживают ударных нагрузок, во-вторых не вы-

держивают резких перепадов температур.

Учитывая характер получения отливок из симиналов, наиболее рациональным являет-

ся способ сухого эмалирования. Причем с целью рационализации процесса изделия из сими-

налов не должны п одвергаться принудительному разогреванию перед нанесением покрытия,

а процесс должен быть непрерывным с и спользовани ем собственного тепла раскаленных от-

ливок. То есть раскаленная отливка после прохождения термической обработки, когда тем-

пература поверхности составляет порядка 120

о

С быстро (в течение 15-20 мин), пока отливка

не остыла, припудривается сухой эмалью и обжигается.

Может так же использоваться способ эмалирования чугунных изделий в процессе их

отливки. Для этого форму, приготовленную из формовочной смеси, покрывают изолирую-

щим слоем графита и тщательно выглаживают. На этот графитовый слой наводят как можно

ровнее слой эмали, которую предварительно растирают в тонкий порошок и разбалтывают с

водой до густоты сметаны.

По другому способу эмалевую массу в сухом порошкообразном виде наносят на

влажный изолирующий графитовый слой, т. е. посыпают влажную поверхность сырой зем-

ляной формы (или стержня) п орошком эмали и приглаживают. Затем форму сушат и залива-

ют расплавом симинала. Отливка должна быть спокойной, т. е. без излишнего газовыделе-

ния. Для этого в состав эмали не должны входить вещества, способные выделить газы или

пары при температуре плавления симинала.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

196

Важным фактором, влияю щим на вид и долговечность сооружений, служит характер

эксплуатации зданий. В условиях города шероховатые поверхности быстро теряют свой цвет

из-за интенсивной загрязняемости воздуха. Поэтому для промышленных районов наиболее

подходит гладкая отделка поверхностей. В этом отн ошении покрытия на основе эмалей яв-

ляется прекрасным решением, поскольку они характеризуется гладкой фактурой и большим

ассортиментом совершенно не изменяющихся со временем цветов.

Размеры облицовочных изделий из симиналов с эмалями могут значительно превы-

шать возможные размеры керамических облицовочных изделий, что упрощает монтаж и по-

зволяет получать большие гладкие поверхности. Такие цветные облицовочные плиты дают

значительный декоративный эффект и могут широко использоваться при соор ужении фир-

менных зданий и ки осков, автозаправочных станций, цехов отдельных предприятий и т. д.

Облицовка эмалированными из делиями из симиналов может использоваться в коридорах

служебных помещений, на лестничных клетках и т. д.

Крепление облицовочных изделий из симиналов может осуществляться с помощью

раствора по технологии отделки керамических плиток.

Эмалирование строительных изделий из сминалов поз воляет использовать цветные

решения для внесения необходимых корректив в архитектуру здани я. Продуманное цветовое

решение дает возможность создать архитектурное разнообразие в массивах однотипных

стандартных зданий. Это особенно эффективно при отделке общественн ых зданий (киноте-

атры, дома культуры, школы и т. п.).

Наибольший экономический эффект достигается при использовании для эмалиров а-

ния отходов шликерного производства. [12]

Опыт выпуска новых строительных изделий на заводах показал, что при кооперации

цехов отдельных предприятий имеется реальная возможность и спользования дополнит ель-

ных внутренних резервов для повышения эф фективности их работы и удовлетворения запро-

сов местной промышленности и строительства. При последующем развитии кооперации

промышленных производств, когда между заводами будут более широко распределяться от-

дельные операции по изготовлению определенных видов изделий, появится возможность и

расширения ассортимента строительной продукции из эмалированных симиналов.

Цвет готовой продукции зависит от температуры обжига: белый цвет с отблеском по-

лучается при температуре 750 – 780 °С, цвет слоновой кости – при 900 – 930 °С на одном и

том же материале покрытия. Таким образ ом, меняя только один параметр термической обра-

ботки, можно в определенных пределах регулировать цветовую гамму покрытий. Если же к

эмали добавлять окислы, палитру цветов можно существенно расширить.

Таким образом, проведенная работа позволила определить что наиболее подходящим

материалом для создания декоративного покрытия на поверхности симиналов являются си-

ликатные эмали, а наиболее предпочтительным способом их нанесения является метод сухо-

го горячего эмалирования. Данной работой обоснованы физико-химические принципы, ко-

торые обеспечивают создание энергосберегающей технологии эмалирования изделий из си-

миналов.

Литература

1. Игнатова А.М., Артемов А.О., Черных М.М., Ханов А.М. Использование камнели-

тых изделий из симиналов для мощения и благоустройства // «Вестник Пермского государ-

ственного технического университета «Машиностроение. Материаловедение» . – №5. – т.13,

2010. – С. 67-79.

2. А.М. Игнатова, М.М. Черных, А.А. Кутергин, М.М. Каминский Использование ка-

менного литья для изготовления портретных барельефов и горельефов // Дизайн. Материалы.

Технологии. – №1, 2010. – С. 27-32.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

197

3. Игнатова А.М., Черных М.М. Каменное литье в изготовление декоративных изделий и

архитектурно-художественных элементов. – Сб. трудов 5-ой международной конференции по

проблемам горной промышленность, строительства и энергетики. – Тула, 2009. – С. 19-27.

4. Игнатова А.М. Петрография симиналов на основе к аменного литья// «Вестник

Пермского государственного технического университета «Машиностроение. Материалове-

дение» . – №6, т.14, 2010. – С. 89-97.

5. Игнатова А.М., Черных М.М. Оценка степени пригодности каменного литья для из-

готовления декоративных и архитектурно-художественных изделий - Материалы XII-ой Все-

российской НПК по специальности «Технология художественной обработки материалов». –

Ростов-на-Дону: РГСУ. – С. 32-49.

6. Воробьева Г.Я. Коррозионная стой кость материалов в коррозионных средах хими-

ческих производств. – М.: Химия, 1975. – 230 с.

7. Технология эмали и защитных покрытий: учеб. пособие / под ред. Л. Л . Брагиной,

А . П. Зубехина.— Харьков: НТУ «ХПИ»; Новочеркасск: ЮРГТУ(НПИ), 2003. – 484 с.

8. Савин Л.С., Пшинько А.Н., Савин Ю.Л., и др. Эмалирование: фритта, шликер, под-

готовка поверхности металла, охрана окружающей среды. – Д: Изд-во Днепропетр. нац. ун-

та железнодорожного трансп., 2008. – 336 с.

9. Белогорцев И. Д., Рыбьев И. А., Бакалин Ю. И. Современное применение эмалей

для отделки архитектурных и строительных изделий. – Изв. вузов СССР. Строительство и

архитектура, 1976, № 2.

10. Петцольд А., Тимман Г. Эмаль и эмалирование: справ. изд. – М.: Металлургия, 1990.

11. Белогорцев И. Д., Бакалин Ю. И., Захаркина Г. И. Применение эмалированной ста-

ли в строительстве. – Строительство и архитектура БССР, 1972, № 2.

12. Игнатова А.М. Использование технологии каменного литья при производстве не-

органических пигментов из техногенных отходов. – Материалы конференции «С троительная

наука – 2010». –Владимир, 2009. – С. 71-79.

КРИСТАЛЛИЧЕСКАЯ СТРУКТУРА НА ПОВЕРХНОСТИ И В ОБЪЕМЕ

НАНОКРИСТАЛЛИЧЕСКИХ КЕРАМИК ZRO

2

– MGO

Е.С. Калатур, аспирантка ИФПМ СО РАН

Институт физики прочности и материаловедения СО РАН,

634021, г. Томск, пр. Академический 2/4, тел.8-906-948-3285

E-mail: kalatures@mail.ru

Структура и свойства материалов в приповерхностных слоях и в объеме могут иметь

значительные отличия. Разница в напряжениях в объѐме и на поверхности керамики из час-

тично стабилизированного диоксида циркония может быть причиной разницы в фазовом со-

ставе. В этом отношени и особый интерес представляет кера ми ка, полученная из нанокри-

сталлических порошков твердых растворов ZrO

2

– MgO, отличающаяся высокими значения-

ми прочности и вязкости разрушения обусловленными превращением высокотемпературной

тетрагональной фазы в стабильную моноклинную под действием приложенных напряжений.

Цель работы – изучение фазового состава и параметров кристаллической структуры в

приповерхностном слое и по мере углубления в объем нанострук турной керамики из частич-

но стабилизированного диоксида циркония.

Материалом для исследования служила керамика из диоксида циркония, частично ста-

билизированного оксидом магния, полученная из нанокристаллических порошков твердых

растворов ZrO

2

– MgO с количеством модифицирующей добавки оксида магния (3, 10, 15 и 20

вес. %). Структура керамики исследовалась по диагонали образцов с целью нивелирования

вклада вносимого в фазовый состав и параметры тонкой кристаллической структуры тонкой

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

198

полировкой и шлифовкой на алмазных пастах. Фазовый состав и параметры тонкой кристал-

лической структуры анализировались по рентгеновским дифрактограммам, полученным на

дифрактометре ДРОН-3 с CuKα - излучения. Размер кристаллитов рассчитывался по ушире-

нию рентгеновских рефлексов на половине высоты по формуле Селякова – Шерера [1].

Результаты эксперимента.

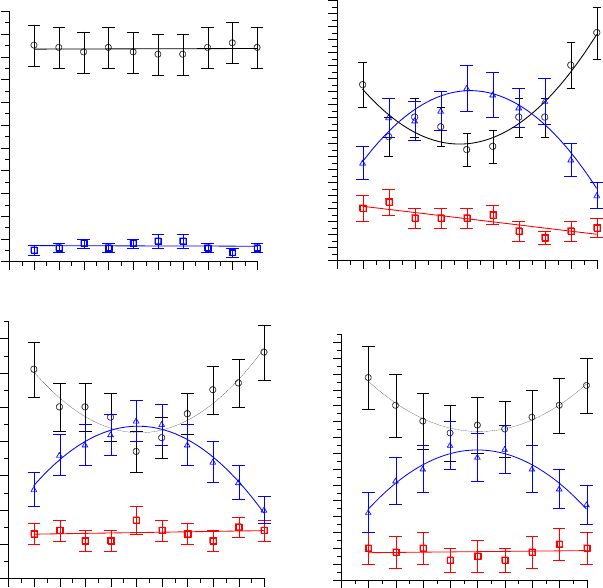

Рентгеноструктурные исследования показали, что фазовый состав по всей длине обра-

зов составов ZrO

2

- MgO (10, 15, 20 вес. %) представлен высокотемпературными кубической,

тетрагональной и низкотемпературной моноклинной фазами диоксида цирк ония. Однако, у

образцов состава ZrO

2

-MgO (3 вес. %) н али чи я высокотемпературной тетрагональной моди-

фикации не наблюдалось, а количественное соотношение высокотемпературной кубической

и низкотемпературной моноклинной фаз оставалось неизменным по всей длине образцов

(рис.1 а). Количественное содержание фаз диоксида циркония изменяется по всей длине об-

разцов составов ZrO

2

-MgO (10, 15, 20 вес. %) с присутствием точки экстремума (рис.1 б, в,

г). Наблюдались тенденции к увеличению количества н изкотемпературной моноклинной фа-

зы диоксида циркония и к уменьшению количества высокотемпературной кубической фазы

диоксида циркония от краев к центру образцов составов ZrO

2

-MgO (10, 15, 20 вес. %).

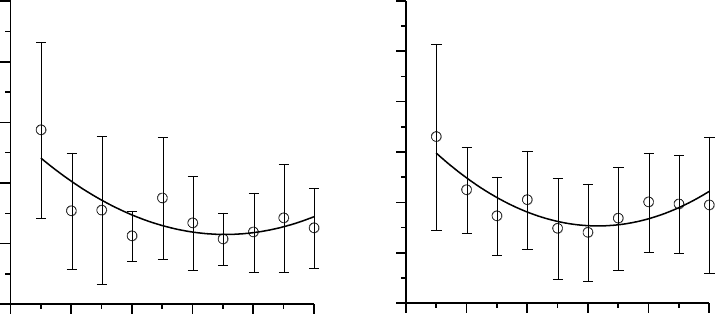

Анализ изменения размеров кристаллитов высокотемпературной кубической и низко-

температурной моноклинной фаз диоксида циркония

в зависимости от углубления в объем

показала существование точки экстремума, в которой наблюдались максимальные значения

средних размеров кристаллитов низкотемпературной моноклинной фазы и минимальные

значения средних размеров кристаллитов высокотемпературной кубической фазы для образ-

цов составов ZrO

2

-MgO (3, 10, 15, 20 вес. %) (рис. 2 а, б). Наблюдались тенденции к увеличе-

нию размеров кристаллитов низкотемпературной моноклинной фазы диоксида циркония и к

уменьшению размеров кристаллитов высокотемпературной кубической фазы диоксида цир-

кония от краев к центру образцов составов ZrO

2

-MgO (10, 15, 20 вес. %).

0 1 2 3 4 5 6 7 8 9 10

L, ì ì

0

10

20

30

40

50

60

70

80

90

100

110

Ñî äåðæàí èå ô àç ZrO

2

, %

c - ZrO

2

m - ZrO

2

0 1 2 3 4 5 6 7 8 9 10

L, ì ì

0

4

8

12

16

20

24

28

32

36

40

44

48

52

56

60

64

68

72

76

80

Ñî äåðæàí èå ô àç ZrO

2

, %

c - ZrO

2

t - ZrO

2

m - ZrO

2

а б

0 1 2 3 4 5 6 7 8 9 10

L, ì ì

0

10

20

30

40

50

60

70

Ñî äåðæàí èå ô àç ZrO

2

, %

ñ - ZrO

2

m - ZrO

2

t - ZrO

2

0 1 2 3 4 5 6 7 8 9

L, ì ì

8

12

16

20

24

28

32

36

40

44

48

52

56

60

64

68

Ñî äåðæàí èå ô àç ZrO

2

, %

c - ZrO

2

t - ZrO

2

m - ZrO

2

в г

Рис. 1. Изменение соотношения фаз ZrO2 по всему объему с шагом 1мм для образцов составов:

а - ZrO

2

(3 вес. % MgO); б - ZrO

2

(10 вес. % MgO); в - ZrO

2

(15 вес. % MgO); г - ZrO

2

(20 вес. % MgO)

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

199

Значения средних размеров кристаллитов высокотемпературной тетрагональной фазы по

всей глубине для образцов составов ZrO

2

-MgO (10, 15, 20 вес. %) практически не изменялись.

а б

Рис. 2. Изменение средних размеров кристаллитов ZrO2 по всему объему с шагом 1мм

для образцов составов: а - ZrO

2

(15 вес. % MgO); б - ZrO

2

(20 вес. % MgO)

На рис. 3 представлены фотоснимки поверхности керамики составов ZrO

2

-MgO (3, 10,

15, 20 вес. %) после термического травления. В структуре керамики хорошо различимы зерна

различных компонентов - диоксида циркония и оксида магния. Согласно данным рентгенос-

пектрального анализа светлые выделения соответствуют зернам диоксида циркония, а тем-

ные зернам оксида магния. Сопоставление долей диок сида циркония и оксида магния по фо-

тоснимкам, сделанным по всей глубине образов свидетельствуют об увеличении количества

оксида магния в системе ZrO

2

-MgO.

а б

Рис. 3. Структура керамики составов: а) ZrO

2

-MgO (3 вес. %),

б) ZrO

2

-MgO (10 вес. %) после термического травления

Представленная на рис. 4 зависимость демонстрирует изменение среднего размера зерна

по всей высоте образцов керамики составов ZrO

2

-MgO (3, 10, 15, 20 вес. %). Согласно получен-

ным данным средний размер зерна для образцов составов ZrO

2

-MgO (3, 10, 15, 20 вес. %)

уменьшается по мере удаления от краев в объем образцов. Наибольшие значения величин раз-

мера зерна получены в образцах всех составов со стороны действия подвижного пуансона и со-

ставили соответственно <d> = 2,88 мкм, <d> = 3,31 мкм, <d> = 1,84 мкм, <d> = 1,17 мкм.

По мере увеличения количества оксида магния в исходных порошках наблюдалось уве-

личение размеров кристаллитов и среднего размера частиц [2]. Данное обстоятельство дает

основание для предположения, что в спеченной керамике с увеличением содержания оксида

магния в системе ZrO

2

-MgO средний размер зерна должен возрастать. Однако, с увеличение

содержания оксида магния в системе ZrO

2

-MgO от 10 - 20 вес. % средний размер уменьшается.

При этом в образцах состава ZrO

2

-MgO (3 вес. %) средний размер зерна меньше, чем в образах

состава ZrO

2

-MgO (10 вес. %). Полученная зависимость дает основания предположить, что на

величину среднего размера зерна оказывают влияние два фактора: 1. средний размер частиц и

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

200

средний размер кристаллитов; 2. выделение оксида магния, что проявляется в уменьшении

среднего размера зерна по мере увеличения количества оксида магния в системе ZrO

2

-MgO.

0 2 4 6 8 10

¹ ñí èì êà

0

1

2

3

4

5

<d>, ì êì

0 2 4 6 8 10

¹ ñí èì êà

0

1

2

3

4

5

6

<d>, ì êì

а б

Рис. 4. Изменение среднего размера зерна по всей высоте для образцов

(справа - сторона неподвижного пуансона, слева - сторона подвижного пуансона)

составов: а) ZrO

2

-MgO (3 вес. %), б) ZrO

2

-MgO (10 вес. %)

По уширению рентгеновских рефлексов были определены величины из менени я пара-

метра решетки

а кубической фазы диоксида циркония вызванные изменением концентра-

ции оксида магния в кубическом твердом растворе. Видно, что для состава ZrO

2

-MgO (3 вес.

%) по мере углубления от края до края образца параметр решетки кубической фаз ы диоксида

циркония практически не изменялся. Полученные зависимости хорошо согласуются с зави-

симостями, отражающими соотношение фаз диоксида циркония по всей длине образцов. При

сопоставлении этих зависимостей для всех составов, видно, что минимальное количество ку-

бической фазы диоксида циркония соответствует максимальному количеству оксида магния

в системе ZrO

2

-MgO.

Выводы:

Обнаружено, что в керамике с к оличеством модифицирующей добавки более 3 вес. %

с удалением от поверхности в объѐм образцов наблюдалось увеличение количества MgO,

вышедшего из твѐрдого раствора ZrO

2

-MgO, что проявилось в увеличении параметра решѐт-

ки кубической модификации ZrO

2

и уменьшении еѐ дисторсии.

Показано, что керамика ZrO

2

-MgO независимо от количества модифицирующей до-

бавки неоднородна по размеру структурных элементов: зерен, кристаллитов. С удалением от

поверхности в объѐм образцов наблюдалось уменьшение среднего размера з ерна и среднего

размера кристаллитов кубической модификации диоксида ци ркония. Средний размер кри-

сталлитов моноклинной модификации с удалением от поверхности к центру образцов всех

составов возрастал.

Выявлено, что в керамике с наименьшим количеством модифицирующей добавки (3

вес. %) соотношение фаз ZrO

2

одинаково по всему объѐму. В керамике с количеством моди-

фицирующей добавки более 3 вес. % доля высокотемпературной кубической модифик ации

ZrO

2

уменьшалась с удалением от поверхности образцов в объѐм, доля низкотемпературной

моноклинной модификации, напротив, возрастала по мере удаления от поверхности в объѐм.

Обнаружено, что увеличение количества MgO в твѐрдом растворе ZrO

2

-MgO сопро-

вождалось увеличением доли низкотемпературной моноклинной модификации ZrO

2

в кера-

мике, что могло быть результатом распада пересыщенных твѐрдых растворов в процессе вы-

сокотемпературного спекания.