Современные проблемы машиностроения

Подождите немного. Документ загружается.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

131

готавливались из стали 40Х, калились до HRC

э

= 40...45 и шлифовались до чистоты R

э

= 63 мкм.

Длительность каждого испытания составляла 30 ч. при удельном давлении 1 МПа в следую-

щих средах: воде, маслах: МС-20, МС-50. Результаты приведены в таблице 1.

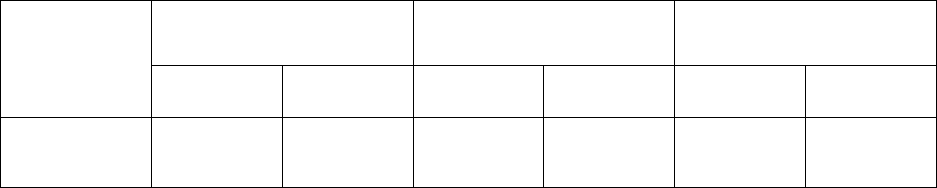

Таблица 1

Триботехнические свойства оптимального состава композита

Среда

Коэффициент трения, f

Удельный весовой износ,

J, г/см

3

Линейный износ, мм

Исх.

резина

Мод. комп.

Исх.

резина

Мод. комп.

Исх.

резина

Мод. комп.

Вода

Масло МС-20

Масло МС-50

0,120

0,081

0,083

0,055

0,044

0,019

0,201

0,074

0,069

0,020

0,015

0,015

0,530

0,710

0,700

0,120

0,160

0,080

Таким образом, установлено, что улучшение триботехнических свойств и увеличение

ресурса работы РМПТ может быть достигнуто путем регулирования химических и физико-

механических свойств резины за счет введения соответствующих наполнителей.

Однако п овышение долговечности РМПТ таким способом не является единственным.

Опыт по созданию новых антифрикционных композиционных материалов, армированных

низкофрикционными волокнами типа политетрафторэтилена и углеграфитовыми волокнами,

и результаты, полученные в машиностроении, указывают на возможность их применения в

РМПТ [4].

Поэтому в работе также изучен вопрос применения композиционного покрытия для

РМПТ с использованием ткани УТТ-2 из низкомодульных углеграфитовых волокон [2], что

обусловлено их устойчивостью в воде.

Для увеличения прочности связи с волокнами или тканями использованы пропиточ-

ные латексные, резорцин-формальдегидные и латексно-изоционатные со ставы. Формирова-

ние антифрикционного покрытия проводилось в процессе вулканизации подшипника, что

позволило исключить промежуточный слой между резиной и композитной рабочей поверх-

ностью. Поскольк у при вулканизации антифрикционного покрытия резина частично выходит

на поверхность трения и, естественно, ухудшает трибот ехнические характеристики, то при

изготовлении связующего использовались п орошковые наполнители антифрикционного на-

значения.

Испытания в воде и в режиме сухого трения образцов композитных порытий прово-

дили на ТМТ, первые – при Р = 1,5 МПа, вторые – при Р = 0,75 МПа. Результаты испытаний

в воде подтвердили, что резино-тканевый композиционный материал по износостойкости

превосходит исходную резину.

Значительно лучшими триботехническими свойствами обладает композиционный ма-

териал по сравнению с исходной резиной и в режиме сухого трения. Если в ходе таких испы-

таний, образцы из резины полностью разрушаются через 30 мин., то образцы с композици-

онным покрытием работают 2...3 часа и более в тех же условиях.

Таким образом, можно утверждать, что РМПТ, рабочая поверхность которых изготов-

лена из композиционного материала на основе антифрикционных волокон, в случае прекра-

щения подачи воды или смазки, могут обеспечивать работоспособность уплотнения в тече-

ние достаточно длительного промежутка времени.

Литература

1. В.С. Болотников, Г.В. Рядченко. Р азработка и исследование резинотехнических

композиций для торцевых уплотнений резинометаллических подшипников

//Антифрикционные материалы специального назначения// Юбилейный сборник научных

трудов. Новочеркасск, 1999. – С. 147-150.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

132

2. В.С. Болотников, Г.В. Рядченко. Композитные покрытия для резинометаллических

подшипников скольжения ги дронасосов // Вестник ДГТУ. – Трение и износ. – Ростов-на-

Дону, 2000. – С. 87-89.

3. Попилов Л.Я. Новые материалы для судостроения. Часть 3.Л.: Судостроение, 1972.

– 624 с.

4. Сиренко Г.А. Антифрикционные карбопластики. – Киев: Наука, 1985. – 196 с.

ОЦЕНКА ПЛАСТИЧНОСТИ ПРИ ПОПЕРЕЧНОМ ВЫДАВЛИВАНИИ

С ПОСЛЕДУЮЩЕЙ ОСАДКОЙ

Р.И. Сивак, к.т.н., доц., В.А.Огородников, д.т.н., проф., И.О. Сивак, д.т.н., проф.

Винницкий национальный аграрный университет

21008, г. Винница, ул. Солнечная, 3, тел. (0432)-43-44-03

E-mail: sivak_r_i@mail.ru

Основной задачей обработки металлов давлением является получение заготовок за-

данной формы без нарушения сплошности. В связи с этим актуальной остаѐтся проблема

оценки пластичности деформируемых металлов, особенн о при немонотонной пластической

деформации. Механизм накопления и залечивания повреждений при немонотонной пласти-

ческой деформации в настоящее время полностью не изучен. Поэтому нет един ой точки з ре-

ния относительно оценки деформируемости металлов при немонотонном нагружении [1 - 5].

Модель н акопления повреждений при немонотонном нагружении базируется на гипо-

тезе, что повреждения имеют н аправленный характер и описываются тензором второго ран-

га. Компоненты этого тензора определяются механикой протекания пластической деформа-

ции в конкретном технологическом проц ессе, а также материальными функциями, которые

описывают физико-механические свойства материала.

Введем, следуя А.А. Илюшину [ 6] и Г.Д. Делю [5] тензор повреждений

ij

, компонен-

ты которого определяются следующим образом

u

e

uijuij

deeF

0

,,,

(1)

где F(e

u

,

) - положит ельная функция, которая характеризует чувствительность материала

к схеме напряженного состояния.

Компоненты направляющего тензора

ij

равняются [5]

.

3

2

u

ij

ij

de

d

(2)

Из соотношений теории течения

ij

u

u

ij

S

de

d

2

3

(3)

вытекает, что

u

ij

ij

u

ij

S

de

d

2

3

2

3

(4)

или

u

ij

ij

S

2

3

, (5)

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

133

где S

ij

– компоненты девиатора напряжений,

u

– интенсивность напряжений.

Представим тензор

ij

в виде

ij

=S

ij

+

ij

(6)

где

ijij

3

1

– среднее напряжение.

Кроме того, используем известные соотношения

31

312

2

SS

SSS

(7)

S

1

+S

2

+S

3

=0,

2

13

2

32

2

21

2

2 SSSSSS

u

, (8)

где

– параметр Надаи-Лоде.

После решения системы (7), (8) находим

3

3

3

1

2

1

u

S

,

3

2

3

1

2

2

u

S

,

3

3

3

1

2

3

u

S

. (9)

Из (5) и (9) следует, что главные компоненты тензора

ij

равны

3

3

6

1

2

1

,

3

2

6

1

2

2

,

3

3

6

1

2

3

. (10)

Предполагается, что при немонотонном нагружении разрушение наступает при усло-

вии, когда некоторая функция инвариантов тензора

ij

достигает оп ределенного значения.

Первый инвариант этого тензора равен нулю, так как вследствие несжимаемости материала

1

+

2

+

3

=0. Без учета влияния третьего инварианта условие разрушения может быть запи са-

но в виде

1

2

3

2

2

2

1

. (11)

Чтобы определить вид функции F(e

u

,

), которая входит в (1), рассмотрим простое

нагружение, при котором

ij

,

остаются постоянными, тогда [5]

u

e

uijuuijij

edeeF

0

,,,,,

(12)

где

u

e

uuu

deeFe

0

.,,,,

(13)

Так как

1

2

3

2

2

2

1

, из (11) вытекает, что при разрушении, если e

u

=e

p

,

(e

u

,

)=1. Кроме того

(0,

)=0. (14)

Удовлетворяя этим условиям, предположим, что [5]

m

k

n

p

u

k

k

e

e

b

1

,

,

1

k

b

, n

k

0. (15)

В соответствии с (15) и (14) примем в дальнейшем

2

2

,

1

p

u

p

u

e

e

a

e

e

a

, (16)

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

134

где е

р

(,

) – поверхность предельных деформаций, а – постоянная, которая зависит от ме-

ханических характеристик металла. В данной работе а принято равным а=0,48.

Удовлетворяя соотношениям (1), (13), (16) примем, что в общем случае

,,

21

1

0

1

p

u

e

p

u

e

de

e

e

aa

u

(17)

Аналогичные выражения можно записать для

2

и

3

, которые входят в условие раз-

рушения (11).

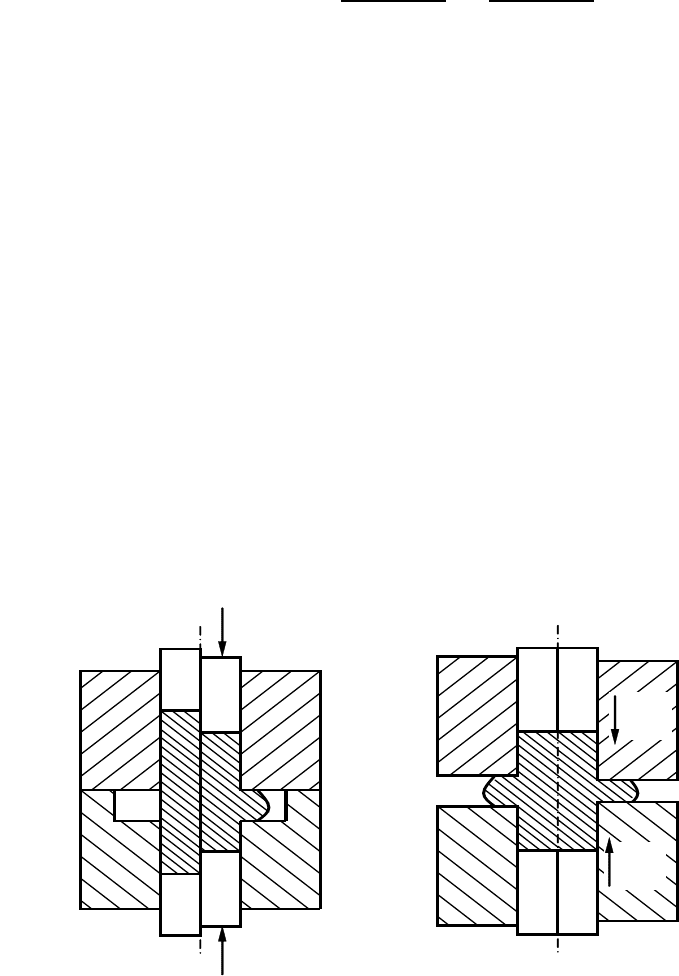

Критерий разрушения (11) использован нами для исследования процесса поперечного

выдавливания с последующей осадкой цилиндрических заготовок из стали 10. Схема процесса

приведена на рис.1. На первом этапе реализуется процесс поперечного выдавливания (рис.

1,а), а на втором – осадка полученного фланца (рис. 1,б). Расчѐт напряжѐнно-

деформированного состояния проводили методом координатных сеток, при этом использовали

методику, приведѐнную в работе [7]. Процесс выдавливания и процесс осадки проводили за

три этапа. Пути деформирования (е

u

),

(е

u

) строили с учѐтом влияния основных технологи-

ческих параметров: относительной толщины фланца h/2R

0

и относительного значения закруг-

ления переходной кромки r/2R

0

. Так как пути деформирования в координатах е

u

, ,

практи-

чески не зависят от материала, то для исследований напряжѐнно-деформированного состояния

использовали образцы из сурьмянистого свинца (d

0

= 28,2 мм, l

0

= 60 мм), которые разрезали

на две половины. На полированную поверхность одной из половин составного образца нано-

сили остро заточенным резцом прямоугольную делительную сетку с базой 2мм. Затем образцы

спаивали и выполняли выдавливание отдельных образцов до разных степеней деформации за

три перехода. Три образца после последнего перехода поперечного выдавливания использова-

ли для реализации трѐх переходов контурной осадки. Таким образом, каждый образец харак-

теризует деформированное состояние в конце соответствующего этапа. После каждого этапа

образцы распаивали и измеряли координаты узлов деформированной сетки.

v

1

v

1

а)

v

2

v

2

б)

Рис. 1. Схема процесса поперечного выдавливания с последующей осадкой полученного фланца

а – поперечное выдавливание; б –осадка

Кроме того, на боков ую поверхность образцов из стали 10 также наносили делитель-

ную сетку и выполняли поперечное выдавливание и контурную осадку по той же схеме, по

которой деформировали образцы из свинца.

Накопленную деформацию находили по формуле

t

uu

de

0

,

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

135

где

u

– интенсивность скоростей деформаций, t – время деформирования.

Компоненты девиатора напряжений вычисляли по соотношениям, позволяющим

учесть влияние немонотонности пластической деформации [8], которая имеет место в рас-

сматриваемом процессе:

u

e

uu

u

ij

uuuu

u

ij

uuij

dee

de

d

eeeeeS

0

2

2

0

1

3

1

3

2

, (18)

Зависимости (е

u

), (е

u

-

0

u

e

) для стали 10 получали експериментально по методике [8].

Экспериментальные результаты аппроксимировали функциями

=0,34+0,66exp(-62e

u

), (19)

=0,19+0,81(-22,3(e

u

-

0

u

e

)

0,806

). (20)

Постоянные, входящие в (19) и (20) определяли методом наименьших квадратов.

Компоненты тензора напряжений находили путѐм интегрирования дифференциаль-

ных уравнений равновесия

0

rzr

r

rzr

, (21)

0

rzr

rzzrz

используя при этом интегральное уравнение

R

z

rdr

0

2

, (22)

где R – радиус деформируемой заготовки, Р – усилие, которое измеряется в процессе дефор-

мирования исследуемой заготовки.

Полученные результаты расчѐта напряжений и деформаций использовали для по-

строения путей нагружения (е

u

),

(е

u

), а также для расчёта значений i.

Поверхность предельных деформаций для стали 10 аппроксимировали зависимостью,

которая получена в работе [7]

e

p

(,

)=0,68 exp(0,43

-0,91). (23)

Расчѐт использованного ресурса пластичности по критерию (11) позволил удовлетво-

рительно описать экспериментальные результаты. Расхождение с экспериментом не превы-

шает 20%. При эт ом следует отметить, что использование особенностей немонотонности

пластической деформации, позволяет получать фланцы, диаметр которых превышает диа-

метр фланца при обычном поперечном выдавливании на 60-80%.

Литература

1. Дель Г.Д. Технологическая механика. – М.: Машиностроение, 1978. – 174 с.

2. Огородников В.А. Энергия. Деформации. Разрушение (задачи автотехнической

экспертизы) / В.А. Огородников, В.Б. Киселѐв, И.О. Сивак. – В инница: УНІВЕРСУМ-

Вінниця, 2005. – 204 с.

3. Колмогоров В.Л. Напряжения, деформации, разрушение / В.Л. Колмогоров. – М:

Металлургия, 1970. – 229 с.

4. Богатов А.А. Ресурс пластичности металлов при обработке давлением / А.А. Бога-

тов, О.И. Мижирицкий, С.В. Смирнов. – М.: Металлургия, 1984. – 144 с.

5. Дель Г.Д. Пластичнос ть деформированного металла // Физика и тех ника высоких

давлений. – 1982. – №11 – С. 28-32.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

136

6. Ильюшин А.А. Основы математической теории термовязкоупругости / А.А. Илью-

шин, Б.Э. Победря – М.: Наука, 1970. – 280 с.

7. Сивак И.О. Деформируемость заготовок при радиальном выдавливании с конт ур-

ной осадкой / И.О. Си вак, Р.И. Сивак, И.С. Алиев // Механика деформируемого твѐрдого те-

ла и обработка металлов давлением. – Тула: ТулГУ . – 2000. – С. 278-284.

8. Хван Д.В. Экспериментальная механика конечных деформаций / Д.В.Хван, Ф.Х.

Томилов, В.И. Корольков. – Воронеж: Издательсьво «ЭЛИСТ», 1996. – 248 с.

ИССЛЕДОВАНИЕ ПРОЦЕСА ПРОКАТКИ ПОЛОС С РАЗЛИЧНОЙ

ФОРМОЙ ПОПЕРЕЧНОГО ОРЕБРЕНИЯ

А.А. Федулов, асс., И.И. Некрасов, к.т.н., доц., В.С. Паршин, д.т.н., проф.

Уральский Федеральный Университет им. Первого президента России Б.Н.Ельцина (УрФУ)

620012, г. Екатеринбург, ул. Мира, 19, тел. (343)375-44-19

E-mail: fedulovm@olympus.ru

На сегодняшний день изделия, с нанесенных на их поверхности оребрением, являются

востребованными во многих областях машиностроения. При этом под оребрением следует

понимать множество видов ребер различной конфигурации, формы и шага. Например, ореб-

рение может наноситься на плоские поверхности (инструмент с линейной насечкой, а также

листы с ромбическим и чечевичным рифлением) и на цилиндрические поверхности (напри-

мер, получение арматуры). Зубья шлиц евых соединений с мелким шагом и зубчатые колеса

мелкомодульных передач тоже считаются оребренными деталями. При чем к последним

предъявляются повышенные требования к точности конечных деталей.

В связи с этим на кафе дре «Металлургические и роторные машины» Уральского Фе-

дерального Ун иверситета рассмотрен вопрос нанесения ребер с помощью процесса прокат-

ки. Сформулированная з адача исследования заключается в изучении формоиз менения поло-

сы и энергосиловых параметров процесса в зависимости от формы поперечного сечения. В ка-

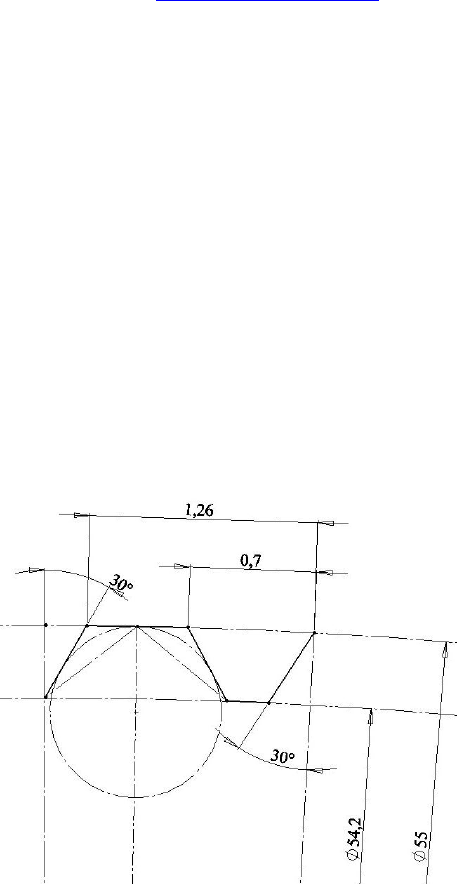

честве исходного контура принят трапецеидальный профиль с шагом 1,26 мм, высотой 0,4 мм

и углом наклона граней 30º. Для сравнительного анализа проведено моделирование процесса

прокатки полосы соответственно с полукруглым и треугольным профилем, вписанными в

данную трапецию.

Рис. 1. Построение проф иля верхнего валка (трапеция, полукруг, треугольник)

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

137

В качестве метода исследования выбран метод конечных элементов, широко зареко-

мендовавший себя в последнее время. Существует множество программных средств, в кото-

рых реализуется данный метод. После их сопоставления принято решение об использовании

программного пакета DEFORM-3D американской корпорации Scientific Forming Technology

Corporation (SFTC). Данный пакет ориентирован на решение задач, связанных с обработкой

металла давлением (ОМД). Среди преимуществ данного пакета универсальность в использо-

вании, совместимость с другими программами (в частности, CAD и CAE) и широкие воз-

можности моделирования. Программа также имеет простой графический интерфейс, удобна

в использовании, не требовательна к системным ресурсам.

Созданная модель для рассматриваемой задачи состоит из двух валков, верхний из ко-

торых – профилированный, а нижний – гладкий; и заготовки размерами 1,5х5х10 мм. При-

чем, одна грань заготовки задана как плоскость симметрии для облегчения моделирования

процесса. Размеры прокатных валков: диаметр – 55 мм, длина бочки – 30 мм. Для фиксации

вертикального положения заготовки п рименены верхние и нижние проводки. Обе проводки

имеют грани, сверху и снизу примыкающие к заготовке. Обжатие для каждого профиля осу-

ществлялось на 0,1–0 ,25 мм. При этом коэффициент трения между прокатными валками и

заготовкой варьировался от 0,1 до 0,8 по Зибелю.

Построение математической модели в программном комплексе DEFORM-3D осуще-

ствляется за несколько этапов. На первом этапе использовался сторонний графический пакет

SolidWorks, в кото ром были построены виртуальные прототипы инструмента и заготовки.

После этого каждый объект, сохраненный в отдельный файл, переносился в Препроцессор

DEFORM-3D. После импортирования заготовка разби валась на конечные элементы, задава-

лись физико-механические характеристики материала, выбирались граничные условия объ-

екта. Для валков задавался закон движения – вращение вокруг оси с постоянной угловой

скоростью, первоначальное положение и исходный угол поворота. После взаимного распо-

ложения заготовок и инструмента, назначался закон трения в зоне контакта. С помощью

препроцессора DEFORM назначались также величины, относящиеся к работе процессора и

позволяющие полностью контролировать ход решения задачи.

Результаты решения в полной мере позволяют анализировать постпроцессор про-

граммного комплекса DEFORM. Получены значения всех компонентов тензоров деформа-

ций и напряжений, эквивалентные напряжения и деформации, значения усилий, действую-

щих на инструмент при обработке заготовок.

Проведенные теоретические исследования обжатия заготовок тремя видами профили-

рующих валков (с трапецеидальным, полукруглым и тре угольным пр офилем оребрения) по-

зволяет сформулировать следующие выводы:

1. Высота оребрения заготовки при использовании валка с трапецеидальным профи-

лем зуба при данных обжатиях и всех прочих условиях наименьшая. При полукруглом про-

филе зуба высота оребрени я на 15 % больше, при тре угольном – на 35 %. При этом с увели-

чением обжатия высота оребрения увеличивается.

2. Из результатов исследования следует также, что среднее усилие п рокатки увеличи-

вается с увеличением обжатия заготовки. Также на повышение усилия оказывает вли яние

увеличение коэффициента трения между валками и заготовкой. Наибольшим усилие получе-

но при прокатке валком с трапецеидальным профилем зуба, усилие при прокатке валком с

полукруглым профилем на 10% ниже, с треугольным – на 60%.

Полученные в результате проведенного теоретического исследования данн ые позво-

ляют вести усовершенствование оборудования и инструмента

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

138

ДИСФЕРИЧЕСКАЯ ПЕРЕДАЧА С НЕПОДВИЖНЫМИ ОСЯМИ

А.В. Черемнов, аспирант, Ан И-Кан, д.т.н., проф., А.С. Ильин, аспирант

Томский политехнический университет,

634050, г. Томск, пр. Ленина, 30, тел. 8 (3822) 56-45-88

E-mail: awch@tpu.ru

На сегодняшний день наибольшее распространение получили передачи с промежу-

точными телами качения, позволяющие осуществлять передачу движения только между па-

раллельными или соосными валами. В тех случаях, когда передача движения должна осуще-

ствляться под некоторым углом, применение передач с промеж уточными телами качения,

считается не ц елесообразным, так как в передачах такой конструкции промежуточные тела

жестко закрепляются в пазах и скользят по сопряженным п оверхностям [1]. Другими слова-

ми можно сказать, что качественные показатели существующих конструкций передач с про-

межуточными телами качения и п ересекающимися осями не превосходят качественные по-

казатели зарекомендовавших себя кони ческих, червячных передач. В этом плане можно от-

метить, что вопрос улучшения качественных показателей передач с промежуточными телами

качения и пересекающимися осями продолжает оставаться актуальным. Одним из способов

решения этой проблемы является вариант изменения конструкции.

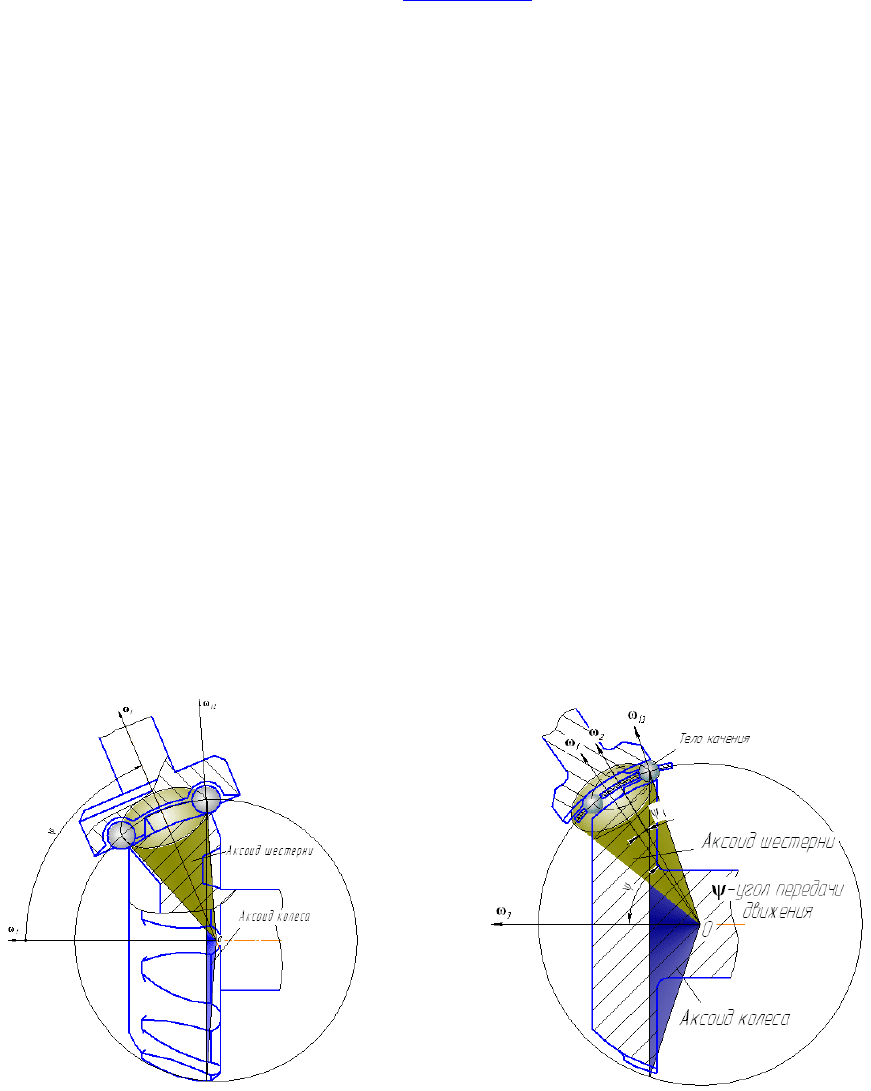

Известная сферическая передача (рис. 1), способная передавать вращение, практиче-

ски под любым углом [2], не лишена недостатка расположения промежуточных тел в сфери-

ческих гнездах. В данной конструкции, при передаче вращения от шестерни к колесу проме-

жуточные тела не перекатываются, а скользят по боковым поверхностям зубьев колеса, тем

самым вызывая повышенный износ передачи и нагрев ее элементов.

Для улучшения качественных показателей сферической передачи высвободим проме-

жуточные тела из гнезд шестерни, тем самым, дадим им возможность свободно перекаты-

ваться. В получившейся, таким образом, передаче (рис. 2) вместо двух колес мы получим три

колеса с неподвижными осями. При эт ом в качестве зубьев колеса и шестерни мы получим

каналовые поверхности, по к оторым свободно перекатываются промежуточные тела. Заме-

нив, таким образом, трение скольжения на качение мы не только повышаем кпд п ередачи, но

и как следствие снижаем износ и нагрев деталей передачи.

Рис. 1. Сферическая передача с

промежуточными телами качения

Рис. 2. Дисферическая передача

с неподвижными осями

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

139

Рис. 3. К определению передаточного отношения

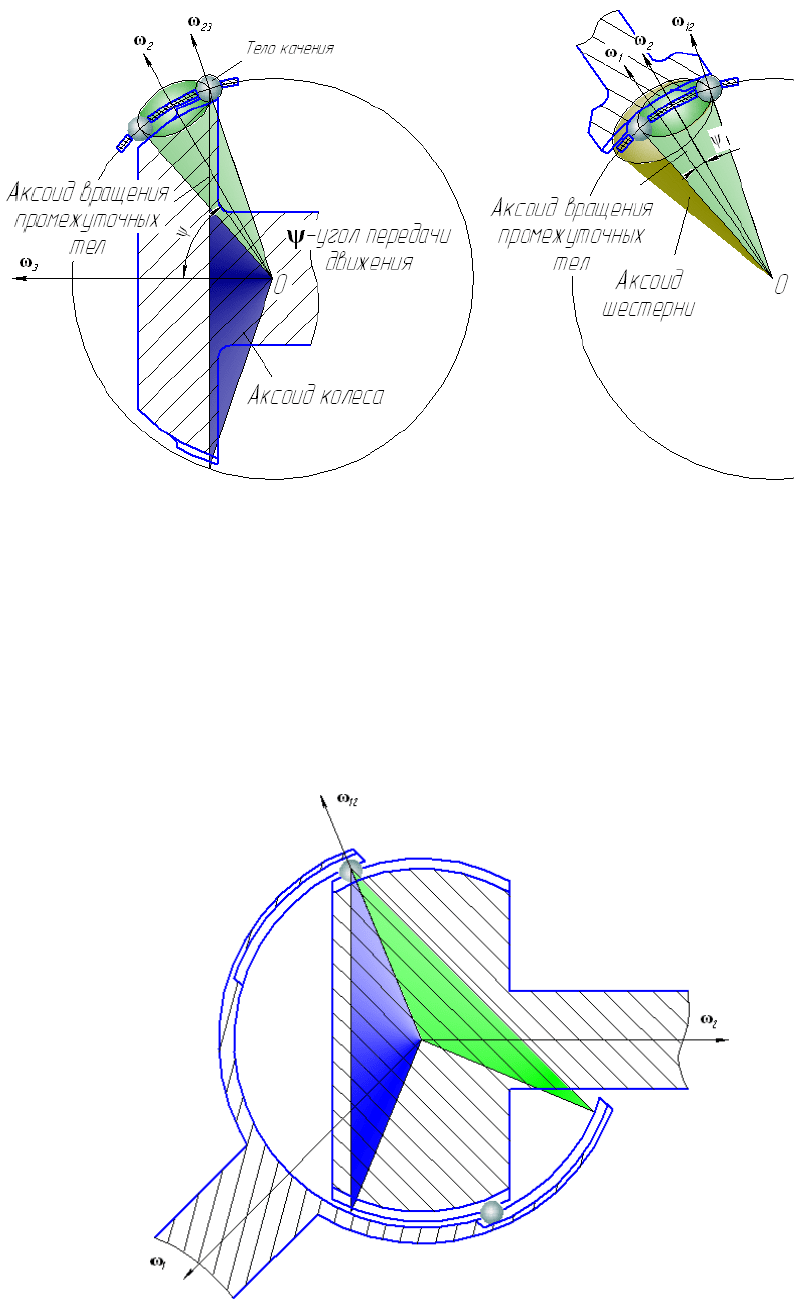

Отметим, что дисферическая передача с промежуточными телами качения, вследствие

того, что оси вращения шестерни, колеса и цепочки промежуточных тел не меняют своего по-

ложения в пространстве, может быть представлена в виде двух сферических передач (рис. 3).

Разбив, таким образом, дисферическую передачу с неподвижными осями на две сту-

пени, н етрудно заметить, что передаточное отношение данной передачи может быть найдено

как произведение передаточных отношений ее отдельных ступеней

13 12 23

u u u

, (1)

где u

12

– передаточное отношение между шестерней и цепочкой промежуточных тел; u

23

–

передаточное отношение между цепочкой промежуточных тел и к олесом.

Рис. 4. Карданный подвес равной угловой скорости

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

140

В свою очередь передаточные отношения могут быть выражены, как отношение угло-

вых скоростей

1

12

2

u

и

2

23

3

u

. (2)

Здесь ω

1

– угловая скорость вращения шестерни, ω

2

– угловая скорость вращения цепочки

промежуточных тел и ω

3

– угловая скорость вращения колеса. Подставив выражения (2) в

формулу (1) окончательно будем иметь

1 2 1

13

2 3 3

u

. (3)

Из выражения (3) видно, что если принять передаточное отношение u

13

равное едини-

це, то угловая скорость вращения шестерни ω

1

будет равна угловой скорости колеса ω

3

. В

свою очередь, это означает, что аксоид вращения шестерни должен быть равен аксоиду коле-

са. В результате, на сферической поверхности будет пол учена к арданная передача равной

угловой скорости [3], широко применяемой в отечественном автомобилестроении (рис. 4).

Таким образом, можно сказать, что

1. дисферическая передача с неподвижными осями, в результате освобождения це-

почки промежуточных тел, обладает более высоким кпд, в сравнении со сферической пере-

дачей, и как следствие меньшим нагревом ее элементов;

2. передаточное отношение дисферической передачи с неподвижными осями не за-

висит от количества промежуточных тел. Следовательно, цепочка промежуточных тел с се-

паратором является паразитным колесом;

3. карданный подвес равной угловой скорости является частным случаем дисфери-

ческой передачи с неподвижными осями.

Литература

1. Беляев А.Е. Механические передачи с шариковыми промежуточными телами //

Томск изд. ТПУ, 1992 – 231 с.

2. Беляев А.Е., Ан И-Кан и др. Шариковая передача. Автор. свид. №261072.

3. Голь д Б.В. Конструирование и расчет автомобиля: учебник для втузов / Б.В. Гольд.

– 2-е изд., перераб. и доп. – М.: Машгиз, 1962. – 463 с.

ПРОБЛЕМЫ РАЗВИТИЯ КАРЬЕРНОГО АВТОМОБИЛЬНОГО ТРАНСПОРТА

А.И. Шутов, д.т.н., проф., Н.А. Загородний, к.т.н., С.В. Кущенко, аспирант

Белгородский Государственный Технологический Университет им. В.Г. Шухова

Россия, 308012, г. Белгород, ул. Костюкова, 46, тел. (4722)-54-20-87,

E-mail: rector@intbel.ru

Основными факторами, определяющими развитие карьерного транспорта, являются

систематически ухудшающиеся горно-геологические и горнотехнические условия разработ-

ки. Известно, что развитие открытого способа разработки сопровождается ростом концен-

трации производства, увеличением глубины и пространственных размеров карьеров, рас-

стояния и сложности транспортирования горной массы. Определяющим при этом является

показатель глубины карьеров. Основной объем добычи и выемки горной массы в железоруд-

ной подотрасли в ближайшие десятилетия будет осуществляться п утем освоения глубок их

горизонтов. Аналогичные тенденции имеют место и в других отраслях горнодобывающей

промышленности.

Основным видом технологического транспорта при добыче полезных ископаемых от-

крытым способом остается автомобильн ый. Он используется для перевозки примерно 80%