Соколов К.Н. Оборудование термических цехов

Подождите немного. Документ загружается.

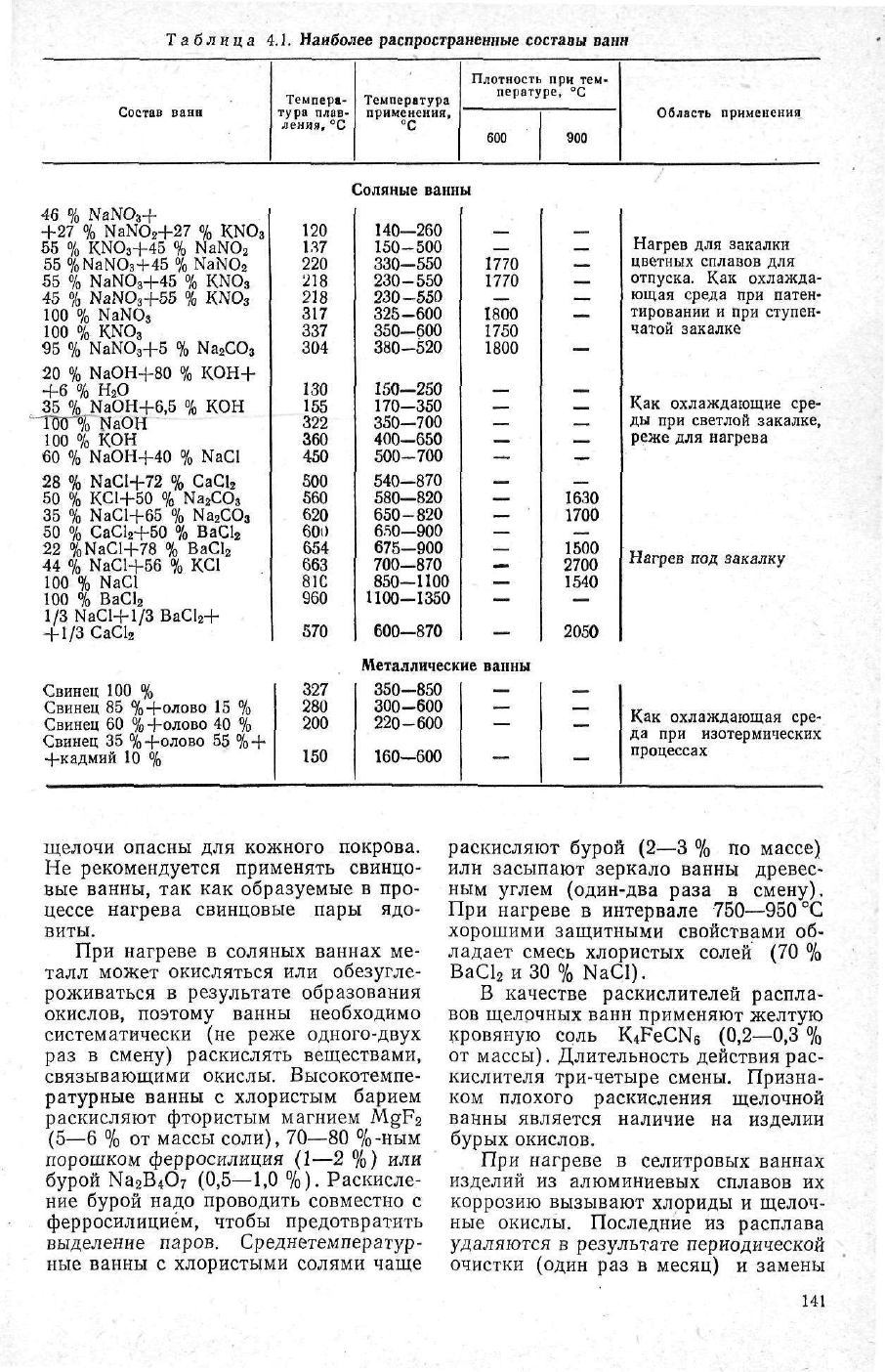

Таблица

4.1.

Наиболее

распространенные

составы

ванн

Состав ванн

Темпера-

тура

плав-

ления,

°С

Температура

применения,

Плотность

при тем-

пературе,

°С

600 900

Область

применения

46 %

+27

55 %

55%

55 %

45 %

100

100

95 %

NaNO

3

+

%

NaNOH-27 %

KNO

3

NO5

% NN

KNO

a

+45

%

NaNO

3

+45

NaNO

3

+45

NaNO

3

-b55

%

NaNO

s

%

KNO

3

NaNO

3

+5

%

NaNO

2

NaNO

2

%

KNO

3

KNO

3

Na

2

CO

3

20 %

NaOH+80

%

KOH+

+6

% H

2

O

35 %

NaOH+6,5

% KOH

"10tT%

NaOH

100 % KOH

60 %

NaOH+40

%

NaCl

28 %

NaCI+72

%

CaCI

2

50 % KC1+50 %

Na

2

CO

3

35 %

NaCl+65

%

Na

2

CO

3

50 % CaCl

2

+50 % BaCl

2

22 %NaCl+78 % BaCl

2

44 % NaCl+56 % KC1

100 %

NaCI

100 % BaCb

1/3

NaCI-R/3

BaCl

2

+

4-1/3 CaCl

2

Свинец

100 %

Свинец

85 %-(-олово 15 %

Свинец

60 %4-олово 40 %

Свинец

35 %4-олово 55 %

+кадмий

10 %

120

1,47

220

218

218

317

337

304

130

155

322

360

450

500

560

620

600

654

663

81С

960

570

327

280

200

150

Соляные

ванны

140—260

150-500

330—550

230-550

230-550

325-600

350-600

380-520

150-

170-

350-

400-

500-

540-

580-

650-

650-

675-

700-

850-

1100-

-250

-350

-700

-650

-700

-870

-820

-820

-900

-900

-870

-1100

-1350

600-870

Металлические

ванны

350-850

300-600

220-600

160—600

1770

1770

1800

1750

1800

111

III

1

II II

.

—

Ill II

1630

1700

1500

2700

1540

2050

Нагрев

для закалки

цветных

сплавов для

отпуска.

Как охлажда-

ющая

среда при патен-

тировании

и при ступен-

чатой

закалке

Как

охлаждающие сре-

ды

при светлой закалке,

реже

для нагрева

Нагрев

под закалку

Как

охлаждающая сре-

да при изотермических

процессах

щелочи опасны для кожного покрова.

Не

рекомендуется применять свинцо-

вые ванны, так как образуемые в про-

цессе нагрева свинцовые пары ядо-

виты.

При

нагреве в соляных ваннах ме-

талл может окисляться или обезугле-

роживаться в

результате

образования

окислов, поэтому ванны необходимо

систематически (не реже

одного-двух

раз в смену) раскислять веществами,

связывающими окислы. Высокотемпе-

ратурные ванны с хлористым барием

раскисляют фтористым магнием MgF

2

(5—6 % от массы соли),

70—80

%-ным

порошком ферросилиция (1—2 %) или

бурой Na

2

B

4

O

7

(0,5—1,0

%). Раскисле-

ние

бурой надо проводить совместно с

ферросилицием, чтобы предотвратить

выделение паров. Среднетемператур-

ные ванны с хлористыми солями чаще

раскисляют бурой (2—3 % по массе)

или засыпают зеркало ванны древес-

ным

углем

(один-два раза в смену).

При

нагреве в интервале

750—950

°С

хорошими защитными свойствами об-

ладает

смесь хлористых солей (70 %

ВаС1

2

и30 % NaCl).

В качестве раскислителей распла-

вов щелочных ванн применяют

желтую

кровяную соль KUFeCN

6

(0,2—0,3

%

от массы). Длительность действия рас-

кислителя три-четыре смены. Призна-

ком

плохого раскисления щелочной

ванны

является наличие на изделии

бурых

окислов.

При

нагреве в селитровых ваннах

изделий из алюминиевых сплавов их

коррозию вызывают хлориды и щелоч-

ные окислы. Последние из расплава

удаляются в

результате

периодической

очистки (один раз в месяц) и замены

141

отработанной селитры свежей (через

шесть месяцев).

В последнее время изучается воз-

можность замены солей расплавами

синтетических шлаков, стекол, силика-

тов и боросиликатов. Для безокисли-

тельного нагрева с удалением окалины

применяют расплавы силикатов на ос-

нове стеклянной фритты, которые со-

стоят из

37—72

%

!

SiO

2

;

10—25

%

В

2

О

3

;

14—25

%

(Na

2

O+K

2

O).

Их мож-

но

применять до температур

1100°С,

при

которых время растворения окали-

ны

составляет

20-—50

с. Наиболее эф-

фективным

является использование в

качестве жидкой нагревательной среды

натрий-боро-силикатных расплавов,

включающих

32—36

% SiO

2

; 28—

32 %

В

2

О

3

;

20—24%;Na

2

O; 6—7 % К

2

О

и

по. 1—2% А1

2

О

3

,;СаО, MgO. Дан-

ный

расплав может применяться при

температурах

850—1300

°С. Он имеет

небольшую вязкость', хорошую смачи-

ваемость, предохраняет сталь от окис-

ления

и обезуглероживания, не разъ-

едает

поверхность изделий, растворяет

окалину и

дает

чистую поверхность ме-

талла.

Улучшают

рвойства расплава

добавки KF, Na

3

AlF

6

.

При

нагреве под горячую

1

пластиче-

скую деформацию образующаяся на

изделиях силикатная пленка защищает

металл от окисления, служит смазкой,

снижает усилия при деформации на

20—30

%,

улучшает

качество поверх-

ности,

что

дает

возможность умень-

шить припуск на механическую обра-

ботку. Силикатная пленка снимается

при

закалке изделий в воде. Если же

пленка

остается на изделии после за-

калки

(в нержавеющих и быстрорежу-

щих сталях), она удаляется в течение

3—10 мин при промывке в слабых вод-

ных растворах кислот или щелочи

(10 %-ной

HNO

3

при нагреве на 70 °С

или

15 %-ной КОН). Расход расплава

60—80

кг/т металла.

Натрий-боро-силикатные

расплавы

рекомендуется применять для нагрева

под закалку быстрорежущих, нержаве-

ющих, жаростойких, шарикоподшипни-

ковых и ряда

других

специальных ста-

лей.

Они также

могут

быть использо-

ваны

для электролизного борирования

стали. При содержании в расплаве

50 %

В

2

О

3

,

температуре 950 °С, плот-

ности

тока 0,3 А/см

2

и выдержке 5 ч

глубина борированного слоя достигает

260 мкм, а при выдержке 1,5 ч —

80 МКМ. ', . ". : ,

4.2.

ПЕЧИ-ВАННЫ

С

НАРУЖНЫМ ОБОГРЕВОМ

Печи-ванны

с наружным обогревом

представляют собой литой или сварной

тигель с толщиной стенок

15—30

мм,

вставленный в рабочее пространство,

обогреваемое топливом или электриче-

скими

элементами сопротивления. Не-

большие ванны чаще выполняют с

круглым тиглем. Большие размеры

имеют только селитровые ванны для

термической обработки

труб

и профи-

лей проката из легких сплавов и соля-

ные

ванны для патентирования прово-

локи.

Объем таких ванн может дости-

гать 20 м

3

. В последнее время большие

селитровые ванны, учитывая их взры-

воопасность, заменяют вентиляторны-

ми

печами.

В ваннах с наружным 'обогревом сле-

дует

избегать прямого

удара

пламени в.

тигель. В небольших круглых ваннах

факел

пламени направляется танген-

циально

поверхности тигля, а в боль-

ших прямоугольных — вдоль стенок

ванны.

Низкотемпературные ванны

имеют отдельные небольшие камеры

сгорания.

Любые тигельные ванны не-

обходимо снабжать крышкой, так как

через открытое зеркало теряется до

30 % всей тепловой мощности. Пример-

ная

производительность малых тигель-

ных ванн составляет

2—2,5

кг/ч на 1 л

объема тигля.

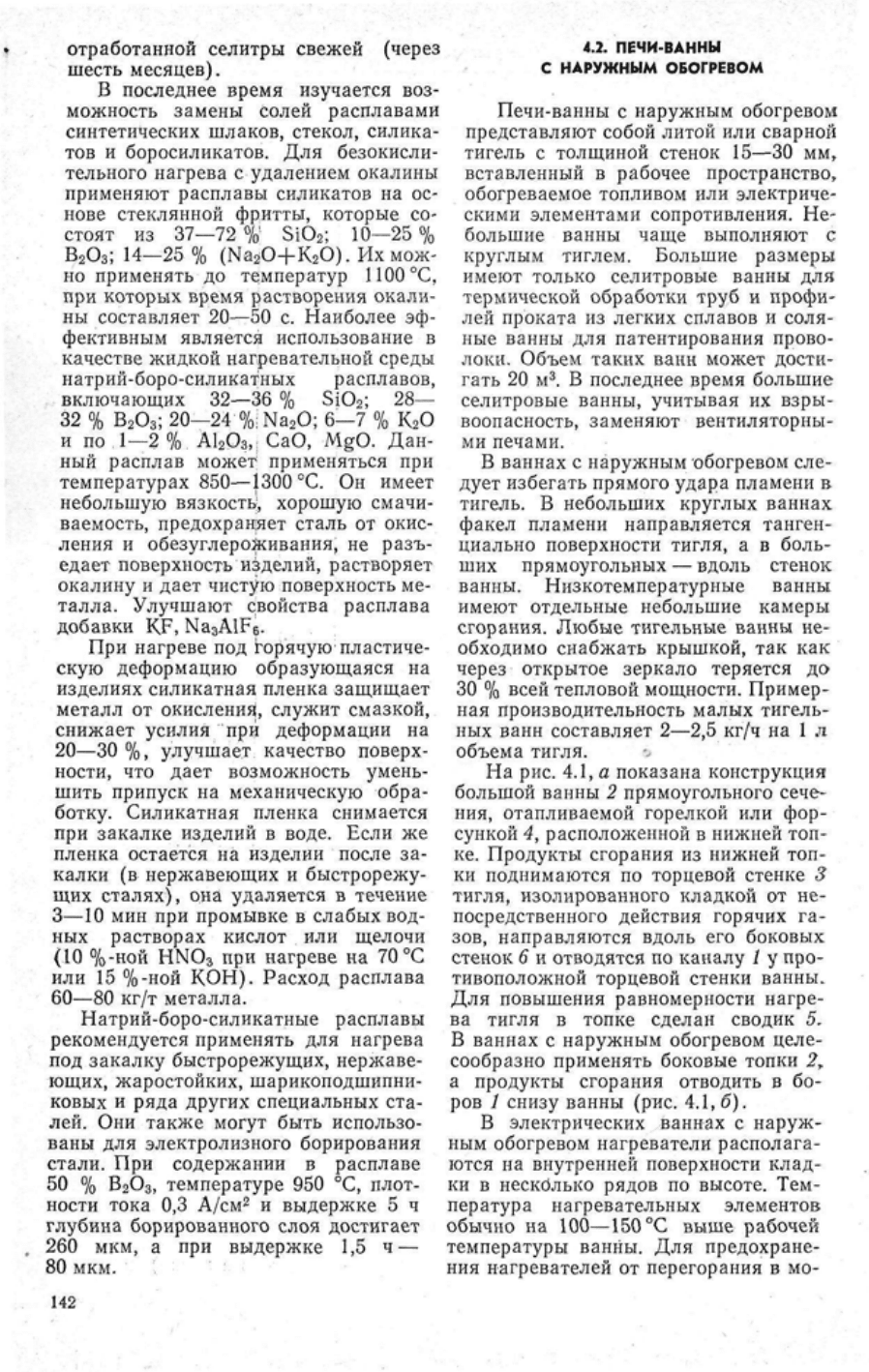

На

рис. 4.1, а показана конструкция

большой ванны 2 прямоугольного сече-

ния,

отапливаемой горелкой или фор-

сункой 4, расположенной в нижней топ-

ке.

Продукты сгорания из нижней топ-

ки

поднимаются по торцевой стенке 3

тигля, изолированного кладкой от не-

посредственного действия горячих га-

зов,

направляются вдоль его боковых

стенок

6 и отводятся по каналу / у про-

тивоположной торцевой стенки ванны.

Для повышения равномерности нагре-

ва тигля в топке сделан сводик 5.

В ваннах с наружным обогревом целе-

сообразно применять боковые топки 2,

а продукты сгорания отводить в бо-

ров 1 снизу ванны (рис.

4.1,6).

В электрических ваннах с наруж-

ным

обогревом нагреватели располага-

ются на внутренней поверхности клад-

ки

в несколько рядов по высоте. Тем-

пература нагревательных элементов

обычно на

100—150

°С выше рабочей

температуры ванны. Для предохране-

ния

нагревателей от перегорания в мо-

142

Рис

4.1.

Конструкции

больших

тигельных

ванн

с

внешним

обогревом

мент разогрева температура контроли-

руется

не

только

в

тигле,

но и в

печном

пространстве. Электрические ванны

ча-

сто снабжаются трансформаторами

с

несколькими

ступенями регулирования.

В небольших высокотемпературных

ваннах, используемых

для

обработки

длинных изделий (например, протяжек

из

быстрорежущей стали),

при

нагреве

токами высокой частоты

(т. в. ч.)

уста-

навливают графитовые

или

карборун-

дографитовые тигли. Такая ванна,

ти-

гель которой имеет диаметр

200 мм и

глубину

1300 мм,

позволяет обеспечить

равномерное распределение температу-

ры

в

пределах

7—10 °С.

В ваннах

с

расплавом цианистых

солей

все

процессы должны быть

ме-

ханизированы

в

такой степени, чтобы

предотвратить возможность соприкос-

новения

рабочего

с

солью.

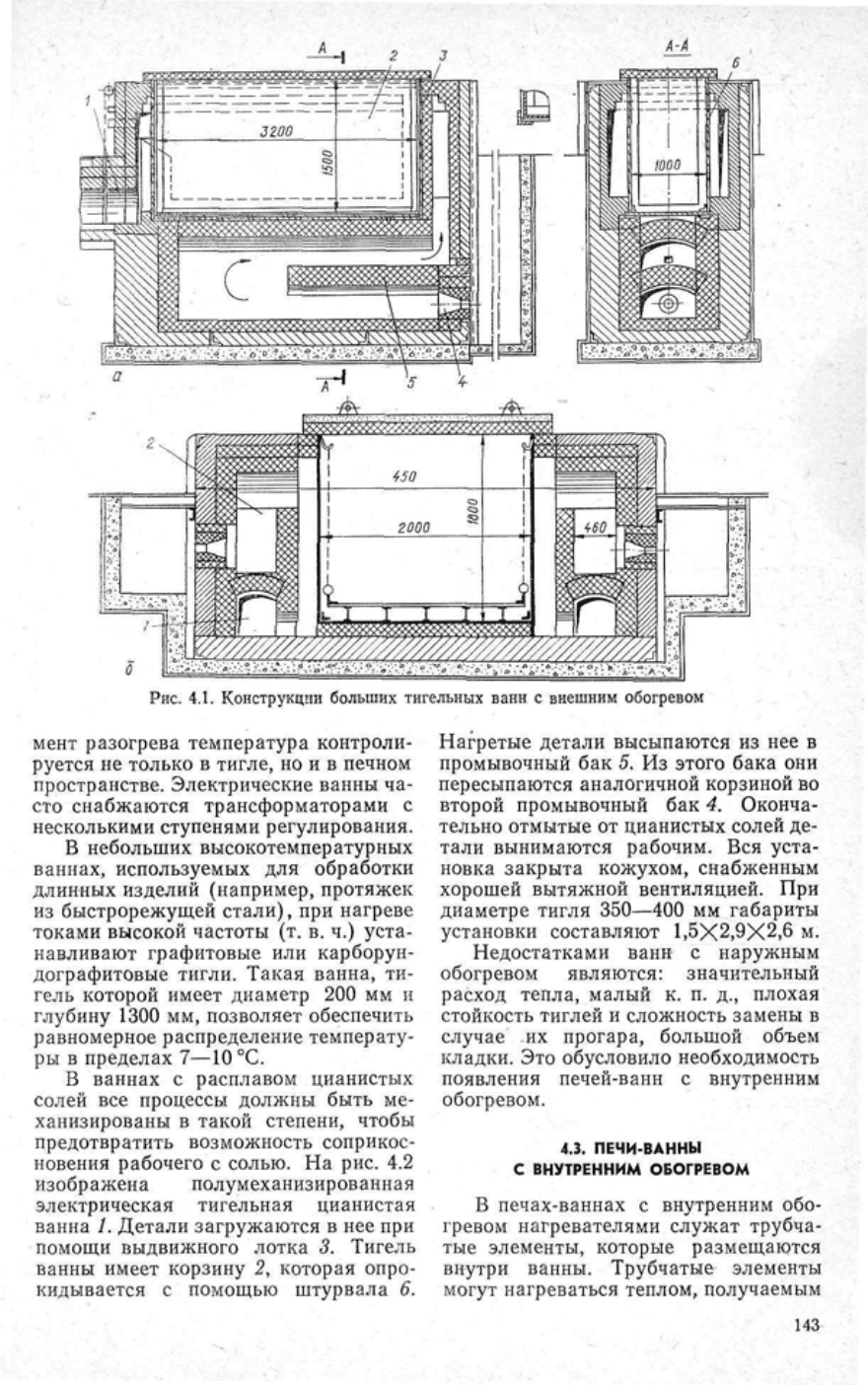

На рис. 4.2

изображена полумеханизированная

электрическая тигельная цианистая

ванна

1.

Детали загружаются

в нее при

помощи

выдвижного лотка

3.

Тигель

ванны

имеет корзину

2,

которая опро-

кидывается

с

помощью штурвала

6.

Нагретые детали высыпаются

из нее в

промывочный

бак 5. Из

этого бака

они

пересыпаются аналогичной корзиной

во

второй промывочный

бак 4.

Оконча-

тельно отмытые

от

цианистых солей

де-

тали вынимаются рабочим.

Вся

уста-

новка

закрыта кожухом, снабженным

хорошей вытяжной вентиляцией.

При

диаметре тигля

350—400

мм

габариты

установки составляют

1,5X2,9X2,6 м.

Недостатками ванн

с

наружным

обогревом являются: значительный

расход

тепла, малый

к. п. д.,

плохая

стойкость тиглей

и

сложность замены

в

случае

их

прогара, большой объем

кладки.

Это

обусловило необходимость

появления

печей-ванн

с

внутренним

обогревом.

4.3.

ПЕЧИ-ВАННЫ

С

ВНУТРЕННИМ

ОБОГРЕВОМ

В печах-ваннах

с

внутренним

обо-

гревом нагревателями

служат

трубча-

тые элементы, которые размещаются

внутри ванны. Трубчатые элементы

могут

нагреваться теплом, получаемым

143-

1500

i

EM

700

6

I

U

700

2900

Я-Й

О

к

г

f

i

Г"

h-4) у;

=»

w

l*l 111 II—•

Illlljj

^^

780

j»_

•,-, . •

870

Рис.

4.2. Полумеханизированная малая электрическая тигельная ванна

для цианирования с внешним обогревом

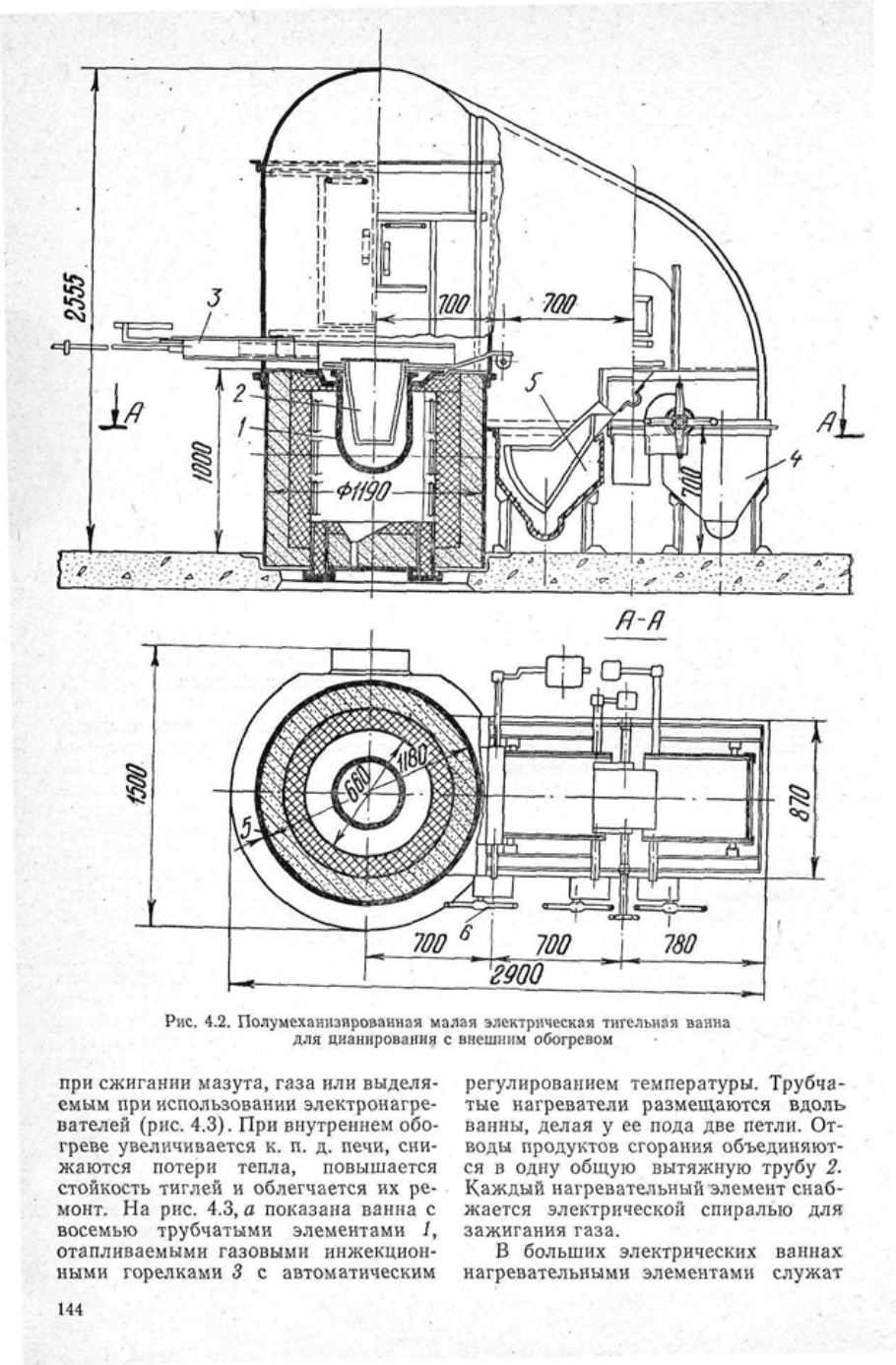

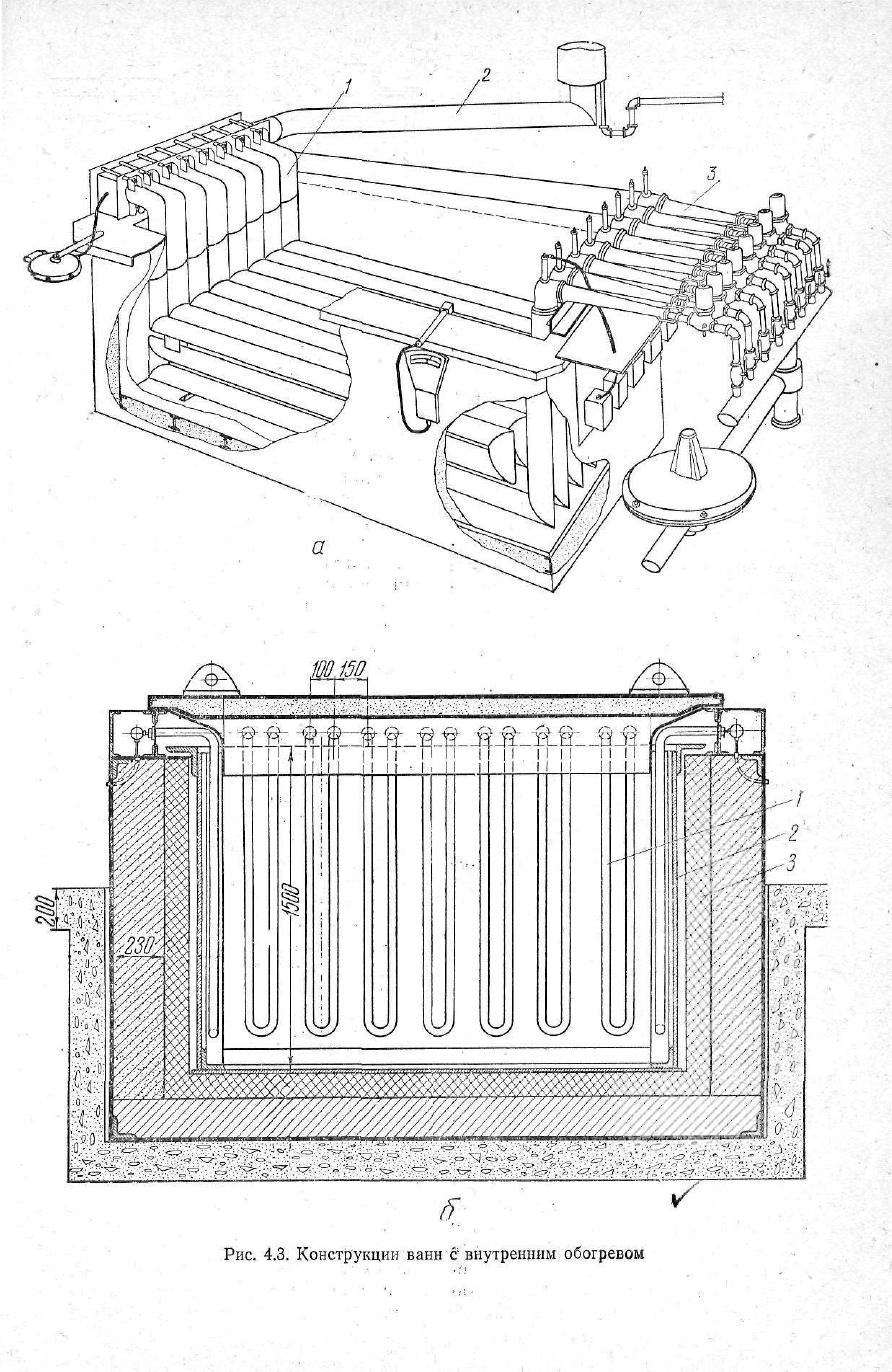

при

сжигании мазута, газа или выделя-

емым при использовании электронагре-

вателей (рис. 4.3). При внутреннем обо-

греве увеличивается к. п. д. печи, сни-

жаются потери тепла, повышается

стойкость тиглей и облегчается их ре-

монт. На рис. 4.3, а показана ванна с

восемью трубчатыми элементами 1,

отапливаемыми газовыми инжекцион-

ными

горелками 3 с автоматическим

регулированием температуры. Трубча-

тые нагреватели размещаются вдоль

ванны,

делая у ее пода две петли. От-

воды продуктов сгорания объединяют-

ся

в одну общую вытяжную

трубу

2.

Каждый нагревательный элемент снаб-

жается электрической спиралью для

зажигания

газа.

В больших электрических ваннах

нагревательными элементами

служат

144

Рис.

4.3. Конструкции ванн с внутренним обогревом

цельнотянутые

трубы

диаметром 25—

40 мм, внутри которых размещается ни-

хромовая спираль. Последняя изолиру-

ется от стенок

трубы

керамическими

вставками. В качестве изолятора для

ванн

с температурой ниже 600 °С приме-

няют порошкообразную кристалличес-

кую окись магния — минерал периклаз,

обладающий высокой теплопроводно-

стью и хорошими диэлектрическими

свойствами. Трубчатые нагревате-

ли

изготовляют так: спираль помещают

в

трубу

и.заполняют ее периклазом, за-

тем

трубе

сообщают холодное обжатие

в

20—30

%, после чего ее изгибают до

получения требуемой формы.

Благодаря значительному

улучше-

нию

теплопередачи от нагревательных

. элементов к соли в ваннах с внутрен-

ним

обогревом диаметр проволоки спи-

рали нагревателя может быть намного

уменьшен. В ванне размерами 1,0Х

X ЮХ1.5 м, мощностью 300 кВт, рабо-

тающей при температуре 500 °С, внут-

ренний

обогрев осуществлялся с помо-

,-. щью семидесяти U-образных нагрева-

'["•

телей по 4,2 кВт. В этом

случае

исполь-

'•'•;'" зование проволоки диаметром 0,9 мм

,". позволило сократить

расход

нихрома с

225 до 20 кг, увеличить стойкость тиг-

- ля в два раза, заменить массивный ли-

- •. той тигель сварным, сократить простой

:

ванны при смене нагревателей, на 35 %

увеличить производительность.

s- На рис. 4.3,6 показан поперечный

•'' разрез селитровой ванны мощностью

/ 300 кВт, размерами

2X8X1.5

м

3

с

'•/ U-образными электрическими нагрева-

;' тельными элементами J, расположен-

•{ ными по боковым стенкам. Такое рас-

\ положение позволяет быстро заменять

/'перегоревшие элементы. Средняя про-

изводительность ванны при нагреве

дюралюминиевых листов до 500 °С со-

ставляет 0,7 т/ч. Для повышения стой-

кости

тигель 2 может быть вынесен за

огнеупорную кладку 3.

Соляные

ванны часто применяются

для охлаждения и выдержки деталей

при

изотермической или ступенчатой

закалке.

Поскольку в этом

случае

тем-

пературы равны 500 °С и ниже, исполь-

зуются электрические ванны с наруж-

ным

или внутренним обогревом.

Для более равномерного охлажде-

ния

изделий расплав перемешивают

крыльчатками или подводят в тигель

сжатый

воздух.

Тепло, вносимое нагре-

тым металлом, поглощается в резуль-

тате

обдувки

воздухом

поверхности

Рис.

4.4. Схема устройства для введения воды

в

расплавы солен

тигля, погружения в расплав

охлажда-

ющих змеевиков, перекачки расплава,

охлаждаемого воздухом, из одного от-

сека тигля в другой. Однако при закал-

ке

больших масс металла указанные

способы не эффективны. В этом

случае

расплав солей лучше охлаждать, вводя

на

поверхность ванны

воду

и одновре-

менно

перемешивая его мешалками или

вдувая сжатый

воздух.

Вода

энергично

отнимает тепло от расплава вследст-

вие ее большой скрытой теплоты паро-

образования.

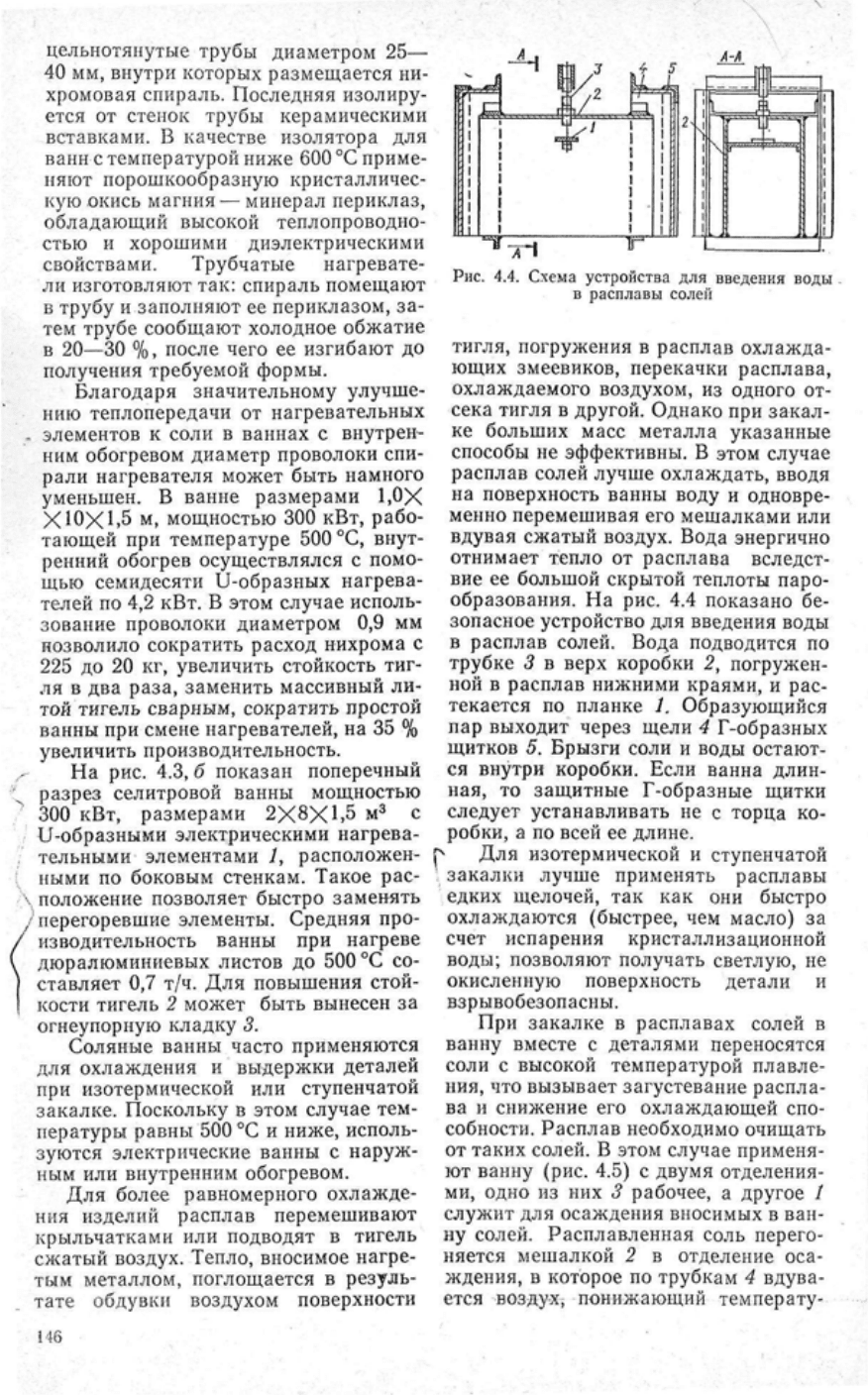

На рис. 4.4 показано бе-

зопасное

устройство для введения воды

в

расплав солей.

Вода

подводится по

трубке 3 в верх коробки 2, погружен-

ной

в расплав нижними краями, и рас-

текается по планке 1. Образующийся

пар

выходит через щели 4 Г-образных

щитков

5. Брызги соли и воды остают-

ся

внутри коробки. Если ванна длин-

ная,

то защитные Г-образные щитки

следует

устанавливать не с торца ко-

робки,

а по всей ее длине.

4

Для изотермической и ступенчатой

закалки

лучше применять расплавы

едких щелочей, так как они быстро

охлаждаются

{быстрее,

чем масло) за

счет испарения кристаллизационной

воды; позволяют получать светлую, не

окисленную поверхность детали и

взрывобезопасны.

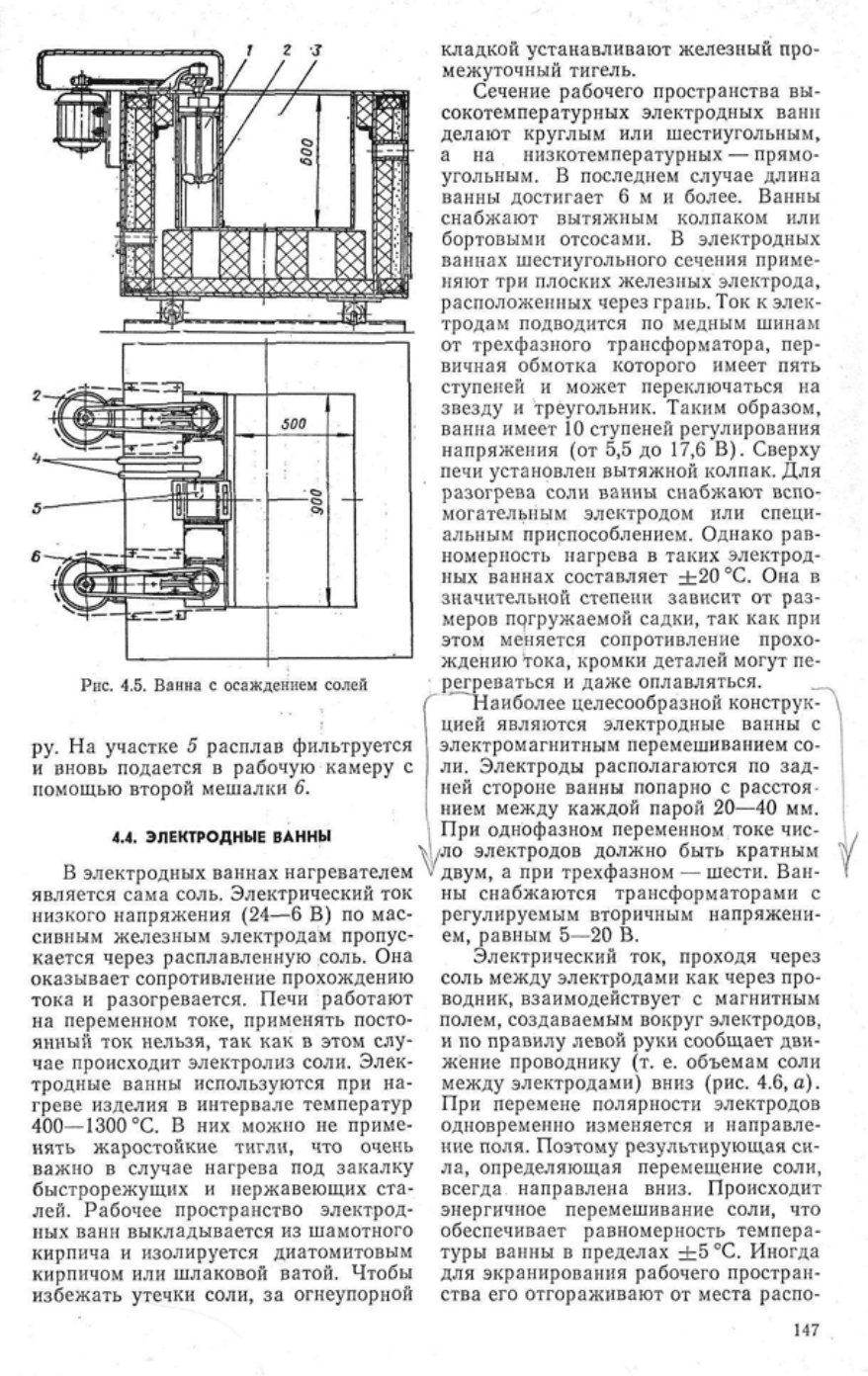

При

закалке в расплавах солей в

ванну вместе с деталями переносятся

соли с высокой температурой плавле-

ния,

что вызывает загустевание распла-

ва и снижение его охлаждающей спо-

собности. Расплав необходимо очищать

от таких солей. В этом

случае

применя-

ют ванну (рис. 4.5) с двумя отделения-

ми,

одно из них 3 рабочее, а

другое

1

служит для осаждения вносимых в ван-

ну солей. Расплавленная соль перего-

няется

мешалкой 2 в отделение оса-

ждения,

в которое по трубкам 4

вдува-

ется

воздух;

понижающий температу-

146

ч

i г -з

Рис.

4.5. Ванна с

осаждением

солей

ру. На участке 5 расплав фильтруется

и

вновь подается в рабочую камеру с

помощью второй мешалки 6.

4.4.

ЭЛЕКТРОДНЫЕ

ВАННЫ

В электродных ваннах нагревателем

является сама соль. Электрический ток

низкого

напряжения

(24—6

В) по мас-

сивным

железным электродам пропус-

кается через расплавленную соль. Она

оказывает сопротивление прохождению

тока и разогревается. Печи работают

на

переменном токе, применять посто-

янный

ток нельзя, так как в этом слу-

чае происходит электролиз соли. Элек-

тродные ванны используются при на-

греве изделия в интервале температур

400—1300

°С. В них можно не приме-

нять

жаростойкие тигли, что очень

важно в

случае

нагрева под закалку

быстрорежущих и нержавеющих ста-

лей.

Рабочее пространство электрод-

ных ванн выкладывается из шамотного

кирпича

и изолируется диатомитовым

кирпичом

или шлаковой ватой. Чтобы

избежать утечки соли, за огнеупорной

кладкой устанавливают железный про-

межуточный тигель.

Сечение рабочего пространства вы-

сокотемпературных электродных ванн

делают

круглым или шестиугольным,

а на низкотемпературных — прямо-

угольным. В последнем

случае

длина

ванны

достигает б м и более. Ванны

снабжают вытяжным колпаком или

бортовыми отсосами. В электродных

ваннах шестиугольного сечения приме-

няют три плоских железных электрода,

расположенных через грань. Ток к элек-

тродам подводится по медным шинам

от трехфазного трансформатора, пер-

вичная

обмотка которого имеет пять

ступеней и может переключаться на

звезду и треугольник. Таким образом,

ванна

имеет 10 ступеней регулирования

напряжения

(от 5,5 до 17,6 В). Сверху

печи установлен вытяжной колпак. Для

разогрева соли ванны снабжают вспо-

могательным электродом или специ-

альным приспособлением. Однако рав-

номерность нагрева в таких электрод-

ных ваннах составляет +20 °С. Она в

значительной степени зависит от раз-

меров погружаемой садки, так как при

этом меняется сопротивление прохо-

ждению тока, кромки деталей

могут

пе-

регреваться и

даже

оплавляться. _

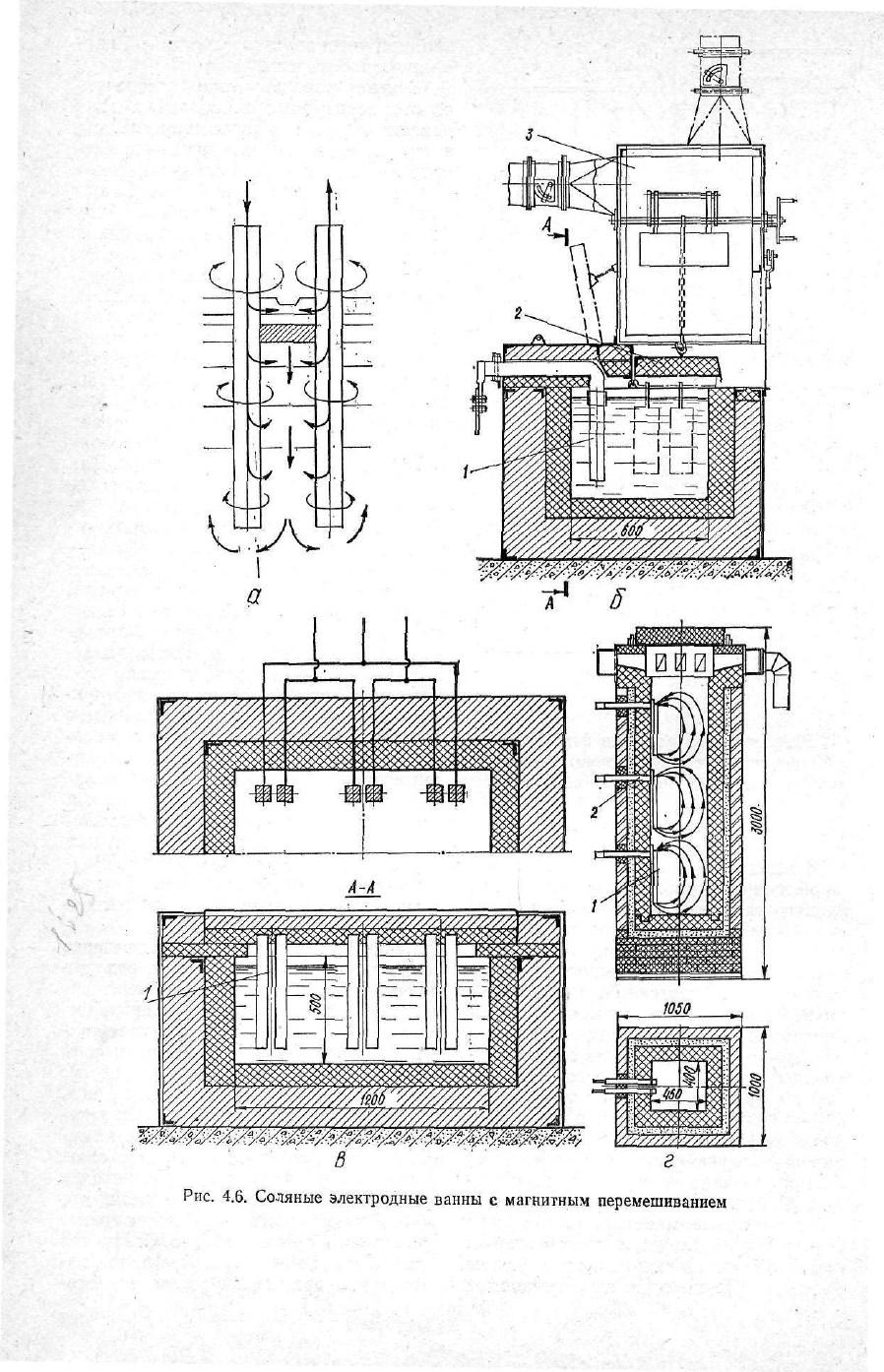

Наиболее целесообразной конструк-

цией

являются электродные ванны с

электромагнитным перемешиванием со-

ли.

Электроды располагаются по зад-

ней

стороне ванны попарно с расстоя-

нием

между

каждой парой

20—40

мм.

При

однофазном переменном токе чис-

/ло электродов должно быть кратным

двум,

а при трехфазном — шести. Ван-

ны

снабжаются трансформаторами с

регулируемым вторичным напряжени-

ем,

равным

5—20

В.

Электрический ток, проходя через

соль

между

электродами как через про-

водник,

взаимодействует с магнитным

полем, создаваемым вокруг электродов,

и

по правилу левой руки сообщает дви-

жение проводнику (т. е. объемам соли

между

электродами) вниз (рис. 4.6, а).

При

перемене полярности электродов

одновременно изменяется и направле-

ние

поля. Поэтому результирующая си-

ла, определяющая перемещение соли,

всегда направлена вниз. Происходит

энергичное

перемешивание соли, что

обеспечивает равномерность темпера-

туры

ванны в пределах ±5°С. Иногда

для экранирования рабочего простран-

ства его отгораживают от места распо-

147

Рис.

4.6. Соляные электродные ванны с магнитным перемешиванием

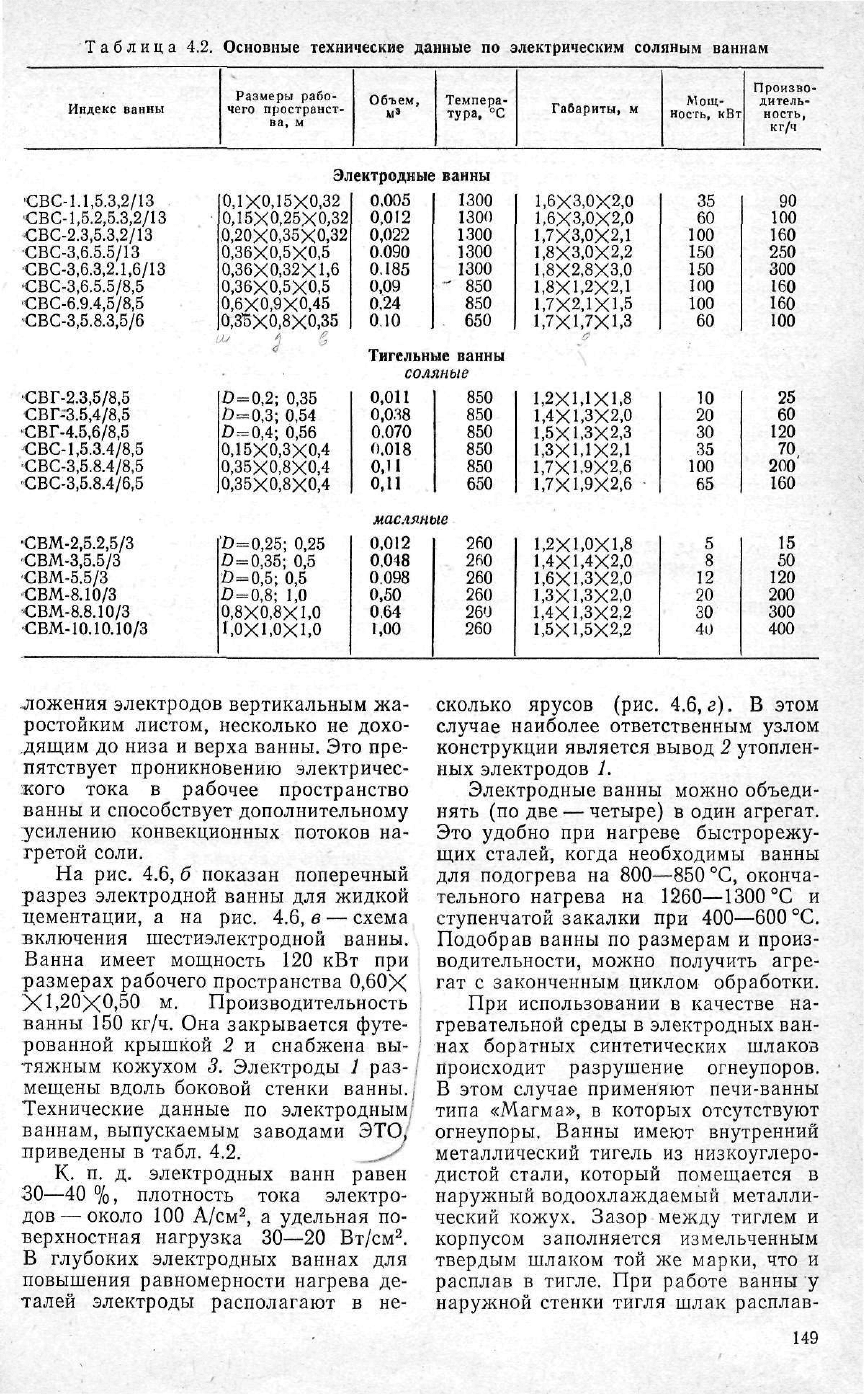

Таблица

4.2.

Основные технические данные

по

электрическим соляным ваннам

Индекс

ванны

Размеры рабо-

чего

пространст-

ва,

м

Объем,

Темпера-

тура,

°С

Гавариты,

м

Мощ-

ность,

кВт

Произво-

дитель-

ность,

кг/ч

Электродные ванны

•CBC-l.1,5.3,2/13

'CBC-l,5.2,5.3,2/13

•CBC-2.3,5.3,2/13

CBC-3,6.5.5/13

CBC-3,6.3,2.1,6/13

•CBC-3,6.5.5/8,5

CBC-6.9.4,5/8,5

CBC-3,5.8.3,5/6

СВГ-2.3,5/8,5

СВГ-3.5,4/8,5

СВГ-4.5,6/8,5

-CBC-1,5.3.4/8,5

СВС-3,5.8.4/8,5

СВС-3,5.8.4/6,5

0,1X0,15X0,32

0,15X0,25X0,32

0,20X0,35X0,32

0,36X0,5X0,5

0,36X0,32X1,6

0,36X0,5X0,5

0,6X0,9X0,45

0,35X0,8X0,35

а

0 = 0,2;

0,35

0 = 0,3;

0,54

0-0,4;

0,56

0,15X0,3X0,4

0,35X0,8X0,4

0,35X0,8X0,4

0,005

0,012

0,022

0.090

0.185

0,09

0.24

0.10

1300

1300

1300

1300

1300

"

850

850

650

Тигельные ванны

соляные

0,011

0,048

0.070

0,018

0,М

0,11

850

850

850

850

850

650

масляные

1,6X3,0X2,0

1,6X3,0X2,0

1,7X3,0X2,1

1,8X3,0X2,2

1,8X2,8X3,0

1,8X1,2X2,1

1,7X2,1X1,5

1,7X1,7X1,3

1,2X1,1X1,8

1,4X1,3X2,0

1,5X1.3X2,3

1,3X1,1X2,1

1,7X1,9X2,6

1,7X1,9X2,6

•

35

60

100

150

150

100

100

60

10

20

30

35

100

65

90

100

160

250

300

160

160

100

25

60

120

70

200

160

СВМ-2,5.2,5/3

СВМ-3,5.5/3

СВМ-5.5/3

CBM-8.I0/3

СВМ-8.8.10/3

СВМ-10.10.10/3

0=0,25;

0,25

0 = 0,35;

0,5

0=0,5;

0,5

0 = 0,8;

1,0

0,8X0,8X1,0

1,0X1,0X1,0

0.012

0.048

0.098

0,50

0,64

1,00

260

260

260

260

260

260

1,2X1,0X1,8

1,4X1,4X2,0

1,6X1,3X2,0

1,3X1,3X2,0

1,4X1,3X2,2

1,5X1,5X2,2

5

8

12

20

30

40

15

50

120

200

300

400

ложения

электродов вертикальным

жа-

ростойким

листом, несколько

не

дохо-

дящим

до

низа

и

верха

ванны. Это пре-

пятствует проникновению электричес-

кого тока

в

рабочее пространство

ванны

и

способствует дополнительному

усилению конвекционных потоков

на-

гретой соли.

На

рис. 4.6, б

показан поперечный

разрез электродной ванны

для

жидкой

цементации,

а на рис. 4.6, в —

схема

включения шестиэлектродной ванны.

Ванна имеет мощность

120 кВт при

размерах рабочего пространства

0.60Х

X

1,20X0.50

м.

Производительность

ванны

150

кг/ч.

Она

закрывается футе-

рованной

крышкой

2 и

снабжена

вы-

тяжным кожухом

3.

Электроды

1 раз-

мещены вдоль боковой стенки ванны.,

Технические данные

по

электродным;

ваннам,

выпускаемым заводами

ЭТО,

приведены

в

табл.

4.2.

„.._,-'''

К.

п. д.

электродных ванн равен

30—40

%,

плотность тока электро-

дов— около

100

А/см

2

,

а

удельная

по-

верхностная нагрузка

30—20

Вт/см

2

.

В глубоких электродных ваннах

для

повышения

равномерности иагрева

де-

талей электроды располагают

в не-

сколько

ярусов

(рис.

4.6, г).

В

этом

случае

наиболее ответственным узлом

конструкции

является вывод

2

утоплен-

ных электродов

1.

Электродные ванны можно объеди-

нять

(по

две —

четыре)

в

один агрегат.

Это удобно

при

нагреве быстрорежу-

щих сталей, когда необходимы ванны

для подогрева

на

800—850

°С, оконча-

тельного нагрева

на

1260—1300

°С и

ступенчатой закалки

при

400—600

°С.

Подобрав ванны

по

размерам

и

произ-

водительности, можно получить агре-

гат

с

законченным циклом обработки.

При

использовании

в

качестве

на-

гревательной среды

в

электродных ван-

нах боратных синтетических шлаков

происходит разрушение огнеупоров.

В этом

случае

применяют печи-ванны

типа

«Магма»,

в

которых

отсутствуют

огнеупоры. Ванны имеют внутренний

металлический тигель

из

низкоуглеро-

дистой стали, который помещается

в

наружный водоохлаждаемый металли-

ческий

кожух.

Зазор

между

тиглем

и

корпусом заполняется измельченным

твердым шлаком

той же

марки,

что и

расплав

в

тигле.

При

работе ванны

у

наружной стенки тигля шлак расплав-

149

- ляется, создавая сплошную пленку,

а ближе к

кожуху

ванны температура

шлака понижается и здесь образуется

гарнисаж, который служит теплоизоля-

. цией. В используемых электродах ко-

ленчатого типа рабочей частью являет-

ся

горизонтальный участок, располо-

женный

по дну тигля. Рабочая темпе-

ратура ванны в зависимости от марки

применяемого шлака достигает

820—

1150°С.

Сррк службы тигля —- не ме-

нее шести месяцев. Вторичное напря-

• жение трансформатора равно 25—

37 В. При температуре 1100 °С и раз-

мерах рабочего пространства ванны

360X420X500

мм ее мощность состав-

ляет ПО кВт. Максимальная масса сад-

ки

40 кг,

расход

шлака до 3 кг/сутки.

-' При термической обработке в расг

плавленных шлаках поверхность

дета-

лей получается светлой, она не разън

едается и не обезуглероживается.

4.5.

ПЕЧИ-ВАННЫ ;

С

КИПЯЩИМ

СЛОЕМ

;

Кипящий

или псевдоожиженный

слой получается при продувке восходя-

щими

потоками

воздуха

или горячего

1

газа мелкозернистого материала (ко-

рунда, карборунда, кварцевого песка,

ферросилиция,

глинозема, шамота, ме-

таллического порошка и т. п.). При

определенной скорости газа (критиче-

ской)

давление в слое численно

будет

равно массе материала на единицу

площади решетки. Частицы в этом слу-

чае станут подвижными, приобретут

некоторые свойства жидкости, т. е. на-

ступит псевдоожижение (кипение)

слоя.

При непосредственном сжигании

топлива в слое (например, природного

газа) происходит интенсивный тепло-

массообмен

между

газом и нагретым

металлом с коэффициентом теплопере-

дачи

600—700

Вт/(м

й

-К) и равномерно-

стью поддержания температуры ±5 °С.

Высокий коэффициент теплопереда-

чи достигается в

результате

большой

теплоемкости зернистого материала и

газа. Роль лучистого теплообмена в ки-

пящем

слое мала. Для сжигания газа в

кипящем

слое необходима температура

не

менее 800 °С. При меньшей темпе-

ратуре

требуемое тепло создается с

помощью электронагревателей. Зерни-

стый материал располагается на колос-

никовой

решетке, которая может быть

выполнена

в виде плиты с коническими

отверстиями диаметром на

входе

1

—

3 мм, на

выходе

3—4 мм. Отверстия в

колосниковой

решетке должны состав-

лять 1,5—2 % ее площади. В последнее

время применяют решетки в виде кол-

пачков

диаметром

35—50

мм, каждый

из

которых имеет 4—6 отверстий диа-

метром 3—6 мм.

При

подводе всего необходимого'

для горения

воздуха

через колоснико-

вую решетку в рабочей зоне создается

окислительная атмосфера. Поэтому под

колосниковую решетку подают только

часть

воздуха,

необходимого для горе-

ния,

а остальное его количество вводят

выше рабочей зоны ванны. При

двух-

ступенчатом подводе

воздуха

в ванне

можно получить безокислительную ат-

мосферу, а при подаче первичного воз-

духа

с а = 0,25 — науглероживающую.

В

случае

подвода вторичного

воздуха

для дожигания газов неполного сгора-

ния

получаемое тепло возвращается в

. зону нагрева металла интенсивно дви-

жущимися частицами, а образующиеся

при

сгорании окисляющие газы отво-

дятся' вверх. Если температура слоя

Превышает 800 °С, в рабочей камере на-

блюдается весьма устойчивое горение

при

любых а.

На

рис. 4.7 показана схема печи-

ванпы

с кипящим слоем. Рабочая каме-

ра 2 внизу имеет колпачковую решет-

ку 1, состоящую из четырех газорас-

пределительных коллекторов. Вторич-

ный

воздух

для дожигания подается по

соплам из воздухопровода 3. В месте

расширения

ванны создается отстойная

зона

4, что позволяет уменьшить унос

зернистого материала. Высота кипяще-

го слоя составляет

0,4—0,8

м, а отстой-

ной

зоны

1,0—1,5

м. Изделия

загружа-.

ются на подвесках через отверстие 6,

дымовые газы отводятся по трубопро-

воду

5. Предельная температура слоя

зависит от огнеупорности псевдоожи-

женного материала и теоретической

температуры горения газа. Температу-

ра нагрева колпачков на

200—300

°С

ниже температуры слоя.

Более эффективный нагрев наблю-

дается при использовании частиц зер-

нистого материала диаметром 30—

60 мкм и скоростях их движения

0,8—•

0,9 м/с.

Кипящий

слой позволяет

охла-

ждать изделия с различными скоростя-

ми,

вплоть до скоростей, превышающих

скорости охлаждения в масле.

Скорость нагрева и охлаждения в

кипящем

слое можно регулировать, из-

меняя

размер частиц и скорость их

150