Родионов А. И и др. Tехнологические процессы экологической безопасности /Основы энвайронменталистики

Подождите немного. Документ загружается.

581

Калийные руды добывают в основном камерным методом, пу-

тем сплошной выемки продуктивных пластов, что обусловливает, в

частности при разработке руд Старобинского месторождения, со-

держание KCl в поступающей на переработку руде, не превышаю-

щее 25%. Обеспечение повышения качества добываемой руды (до

35-37% KCl), существенного (в 1,5-2 раза) снижения потерь полез-

, ного ископаемого в недрах и значительного (примерно на 30%) умень-

шения образования галитовых отходов может быть достигнуто ис-

пользованием гидромеханизированной выемки сильвинитовых про-

слоев в рудном теле и оставлением промежуточных прослоев галита

в выработанном пространстве.

До 80% отходов обогатительных фабрик, как показывает имею-

щийся в ПО «Белорускалий» опыт, может быть размещено в вырабо-

танных пространствах калийных шахт при осуществлении их закладки

различными способами. Однако закладка является весьма сложным

и дорогостоящим процессом: осуществленная в 1980-х годах оценка

работы промышленной установки производительностью 1 млн. т от-

ходов в год в условиях рудоуправления №

1

Старобинского месторож-

дения показала, что удорожание

1

т продукции (95% KCl) за счет зак-

ладки составляет 2,96 руб.

Весьма незначительные массы галитовых отходов (по сравне-

нию с масштабами их образования) используют для нужд теплоэнер-

гетических предприятий (для регенерации фильтров), дорожно-эксп-

луатационных управлений и по ряду других направлений.

14.4. Переработка отходов производства

кальцинированной соды

При производстве кальцинированной соды аммиачным методом

на 1 т продукции в качестве основного отхода образуется 8-12 м

3

дистиллерной жидкости, содержащей 200-250 кг/м

3

сухого остатка.

Складирование этих отходов организуют в специальных шламонако-

пителях (белых морях), занимающих 300-350 и более гектаров зе-

мельных участков в районе расположения содовых заводов. При хра-

нении отходов в шламонакопителях с течением времени происходит

их постепенное обезвоживание.

Твердый остаток дистиллерной жидкости (дистиллерный шлам)

в сухом виде представляет собой светло-серую массу плотностью

около 970 кг/м

3

, на 70-80% состоящую из частиц размером 0,1-0,2

582

мм. Его состав зависит от качества используемых в содовом произ-

водстве сырьевых материалов, некоторых технологических и дру-

гих факторов. Например, в сухом дистиллер ном шламе Стерлита-

макского ПО «Сода», образование которого оценивается величиной,

превышающей 500 тыс. т/год, содержится 56,7-75,5% CaCO

3

, 5,2-

15,7% Ca(OH)

2

,0,7-6,8% CaSO

4

,0,03-10,4% CaCl

2

,4,75-15,0% SiO

2

,

3,21-7,61% R

2

O

3

и другие компоненты.

Таким образом, твердый остаток дистиллерной жидкости вклю-

чает ряд оксидов, представляющих собой части соединений сили-

катных систем, обладающих вяжущими свойствами, что указывает

на принципиальную возможность получения вяжущих материалов на

основе этих отходов содового производства. При этом недостаток в

дистиллерном шламе кремнеземистого компонента требует его ком-

пенсации, например, кварцевым песком.

В СССР были разработаны различные варианты технологии вя-

жущих материалов на основе дистиллерных шламов содовых произ-

водств. В соответствии с наиболее простым из них дистиллерный

шлам, влажность которого составляет 25-30%, экскаватором отби-

рают из шламонакопителя, подсушивают и затем измельчают с квар-

цевым песком (82,2-86,3% SiO

2

) в шаровой мельнице. Получаемый

при этом продукт представляет собой бесклинкерный вяжущий ма-

териал автоклавного твердения с достаточно сложным химическим

составом. Однако из-за низкой активности исходного дистиллерного

шлама, содержание активных CaO и MgO в котором составляет 12-

14%, получаемые на основе такого вяжущего изделия обладают не-

высокой прочностью, примерно соответствующей маркам 200-230.

Обеспечение стабильных прочностных характеристик, кроме того,

осложнено непостоянством состава дистиллерного шлама, затруд-

няющим оптимизацию состава получаемого вяжущего материала.

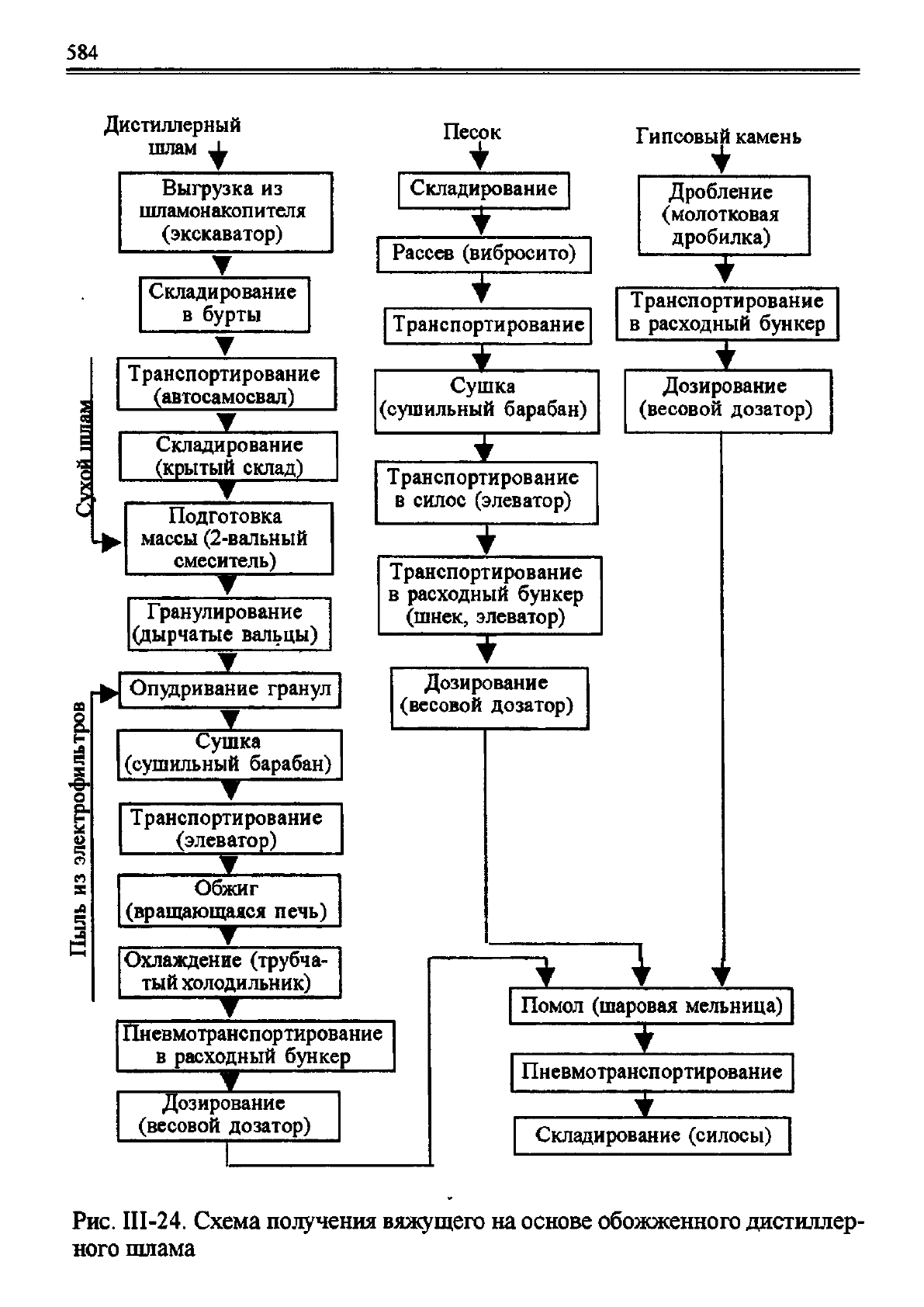

Включение в технологию стадии обжига сырьевых материалов

при 800-1050° С позволяет устранить перечисленные недостатки: при

оптимальном режиме обжига получаемый продукт характеризуется

содержанием активных CaO и MgO > 40%, что обеспечивает воз-

можность достижения прочности затвердевшего камня на его осно-

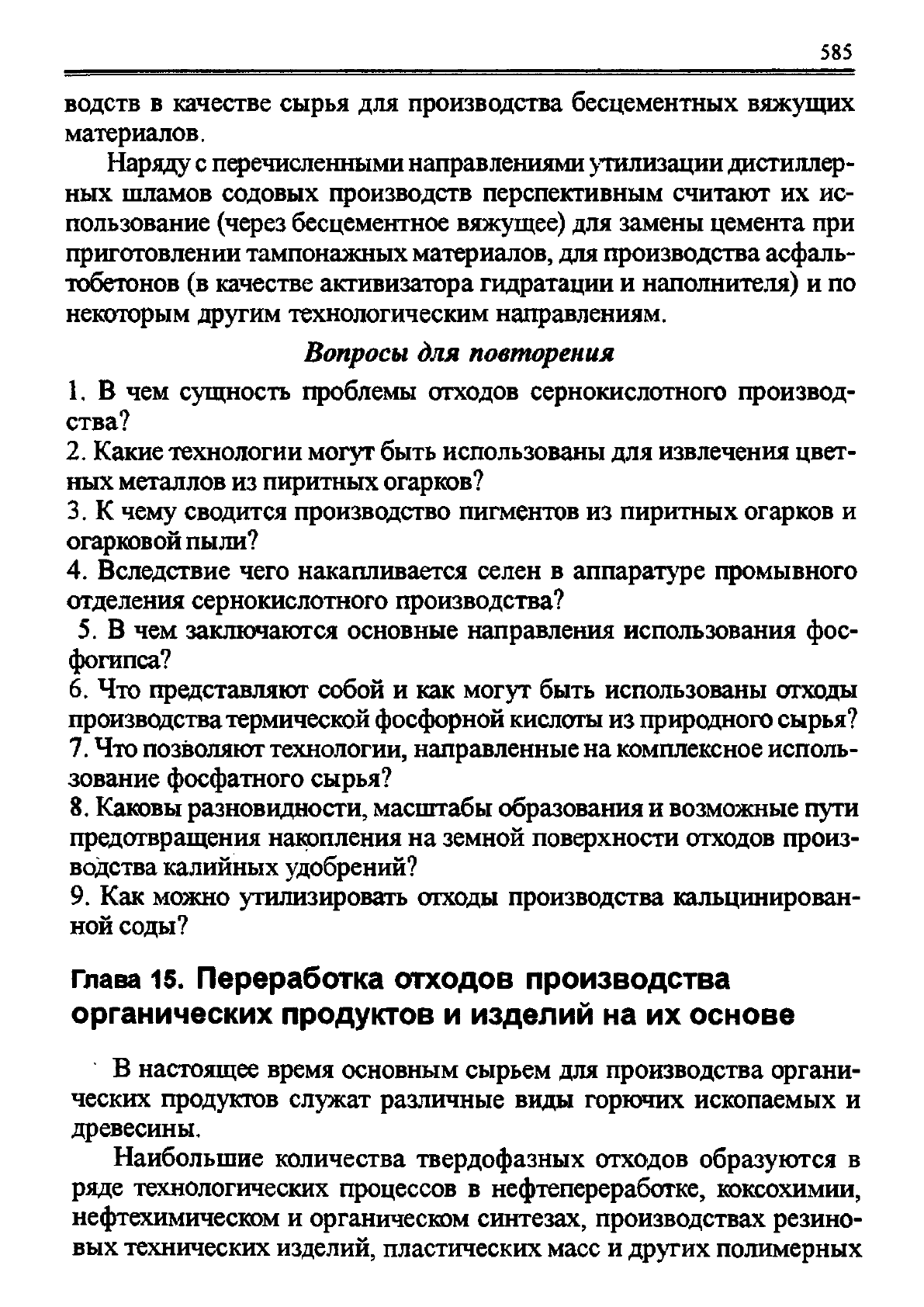

ве, соответствующей марке вяжущего 500. Принципиальная техно-

логическая схема производства вяжущего на основе обожженного

дистиллерного шлама представлена на рис. III-24.

При подготовке дистиллерного шлама к обжигу его с целью сни-

жения влажности смешивают с высушенным шламом, полученную

583

массу гранулируют, гранулы опудриваюг пылью из электрофильтров

системы пылеочистки и сушат при 200-300° С теплом отходящих

газов обжиговой печи. Высушенные гранулы обжигают в течение

«20 мин при 800-900° С, охлаждают и, смешивая с песком и гипсом,

измельчают, получая готовый продукт, содержание в котором актив-

ных CaO и MgO составляет 58%. Предел прочности при сжатии из-

делий, получаемых при использовании такого вяжущего в песчаном

растворе при отношении вяжущее песок =1:3, составляет 34,1- 68,6

МПа. Вместе с тем, сроки схватывания получаемого вяжущего весь-

ма коротки: начало схватывания - через 10-12 мин, конец - через

16-25 мин, что влечет трудности при формовке изделий в производ-

стве. Поэтому с целью удлинения сроков схватывания при помоле в

смесь вводят 2-3% гипса.

На основе получаемого согласно описанной технологии вяжуще-

го в СССР в промышленных масштабах было организовано произ-

водство блоков ячеистого бетона по литьевой технологии.

В опытно-промышленных масштабах на основе дистиллерного

шлама содового производства на Стерлитамакском ПО «Сода» реа-

лизована технология автоклавного вяжущего известково-белитового

типа, характеризующегося высокими физико-механическими свой-

ствами, относительной простотой производства и высокой эффектив-

ностью применения. По существу, она мало отличается от традици-

онной технологии производства известково-белитовых вяжущих ма-

териалов и включает совместную сушку дозируемых дистиллерных

шламов (кальциевый карбонатный компонент) и кварцевого песка

(кремнеземистый компонент) с последующим обжигом высушенной

смеси. Однако присутствие в перерабатываемых отходах содового

производства таких эффективных минерализаторов, как CaCl

2

и гипс

способствует значительной интенсификации процессов минералооб-

разования во время обжига. Продуктом обжига является серый сы-

пучий материал с размерами зерен 1-2 мм. Его охлаждают в бара-

банном холодильнике до 90° С и отправляют на склад готовой про-

дукции. На основе получаемого вяжущего на Стерлитамакском

заводе строительных материалов организовано производство сили-

катного кирпича по традиционной (как при использовании извести)

технологии. Экономический эффект от внедрения такого вяжущего

вместо извести на этом заводе оценен в 400 тыс. руб/год.

Таким образом, имеющийся производственный опыт указывает

на эффективность утилизации дистиллерных шламов содовых произ-

584

Дистиллерный

шлам ^

Выгрузка из

шламонакопителя

(экскаватор)

Складирование

в бурты

S

«

с

P

«

С

Транспортирование

(автосамосвал)

Складирование

(крытый склад)

Подготовка

массы (2-вальный

смеситель)

т

Гранулирование

(дырчатые вальцы)

OQ

О

е-

щ

о

а

о

S

со

S

I

Опуцривание гранул

Сушка

(сушильный барабан)

¥

Транспортирование

(элеватор)

Обжиг

(вращающаяся печь)

•

Охлаждение (трубча-

тый

холодильник)

•

Песок

i

Складирование

f

Рассев (вибросито)

Транспортирование

¥

Транспортирование

в силос (элеватор)

Транспортирование

в расходный бункер

(шнек, элеватор)

I

Дозирование

(весовой дозатор)

Пневмотранспортирование

в расходный бункер

т

Дозирование

(весовой дозатор)

Гипсовый камень

i

Дробление

(молотковая

дробилка)

T

Транспортирование

в расходный бункер

+

Дозирование

(весовой дозатор)

Помол (шаровая мельница)

I ~

Пневмотранспортирование

+ —

Складирование (силосы)

Рис. III-24. Схема получения вяжущего на основе обожженного дистиллер-

ного шлама

585

водств в качестве сырья для производства бесцементных вяжущих

материалов.

Наряду с перечисленными направлениями утилизации дисгиллер-

ных шламов содовых производств перспективным считают их ис-

пользование (через бесцементное вяжущее) для замены цемента при

приготовлении тампонажных материалов, для производства асфаль-

тобетонов (в качестве акгивизатора гидратации и наполнителя) и по

некоторым другим технологическим направлениям.

Вопросы для повторения

1. В чем сущность проблемы отходов сернокислотного производ-

ства?

2. Какие технологии могут быть использованы для извлечения цвет-

ных металлов из пиритных огарков?

3. К чему сводится производство пигментов из пиритных огарков и

огарковой пыли?

4. Вследствие чего накапливается селен в аппаратуре промывного

отделения сернокислотного производства?

5. В чем заключаются основные направления использования фос-

фогипса?

6. Что представляют собой и как могут быть использованы отходы

производства термической фосфорной кислоты из природного сырья?

7. Что позволяют технологии, направленные на комплексное исполь-

зование фосфатного сырья?

8. Каковы разновидности, масштабы образования и возможные пути

предотвращения накопления на земной поверхности отходов произ-

водства калийных удобрений?

9. Как можно утилизировать отходы производства кальцинирован-

ной соды?

Глава 15. Переработка отходов производства

органических продуктов и изделий на их основе

В настоящее время основным сырьем для производства органи-

ческих продуктов служат различные виды горючих ископаемых и

древесины.

Наибольшие количества твердофазных отходов образуются в

ряде технологических процессов в нефтепереработке, коксохимии,

нефтехимическом и органическом синтезах, производствах резино-

вых технических изделий, пластических масс и других полимерных

586

материалов. Кроме того, большую массу составляют отходы потреб-

ления отдельных видов продукции названных производств, например

различные пластмассовые изделия и автомобильные покрышки, из-

ношенные в процессе эксплу атации. Методы переработки и утилиза-

ции отходов потребления и производственных отходов в целом ряде

случаев аналогичны.

15.1. Переработка отходов нефтепереработки и

нефтехимии

В нефтеперерабатывающей и нефтехимической промышленнос-

ти одним из основных твердофазных отходов являются кислые гуд-

роны, образующиеся в процессах сернокислотной очистки ряда неф-

тепродуктов (масел, парафинов, керосино-газойлевых фракций и др.)

и при производстве сульфонатных присадок, синтетических моющих

средств, флотореагентов. Кислые гудроны представляют собой смо-

лообразные высоковязкие массы различной степени подвижности,

содержащие в основном серную кислоту; воду и разнообразные орга-

нические вещества. Содержание органических веществ находится в

пределах от 10 до 93%.

Объемы кислых гудронов весьма значительны. Их выход в мас-

штабах СССР оценивался примерно в 300 тыс. т/год. Степень ис-

пользования этих отходов не превышает 25%, что приводит к сосре-

доточению весьма значительных их масс в заводских прудах-нако-

пителях (амбарах).

По содержанию основных веществ кислые гудроны обычно раз-

деляют на два вида: с большим содержанием кислоты (

>

50% моно-

гидрата) и с высоким содержанием органической массы 50%).

Состав кислых гудронов определяет возможные направления ш/ ис-

пользования. Они могут быть переработаны в сульфат аммония, ис-

пользованы в виде топлива (непосредственно или после отмывки

содержащейся в них кислоты) или в качестве реагента для очистки

нефтепродуктов. Однако сложность технологии сульфата аммония

на базе кислых гудронов и ограниченность его сбыта, а также необ-

ходимость больших затрат на очистку отходящих газов и жидких

отходов при использовании кислых гудронов соответственно в каче-

стве топлива и агента очистки нефтепродуктов являются существен-

ными препятствиями для широкой промышленной реализации этих

процессов.

587

Более перспективной является переработка кислых гудронов с

целью получения диоксида серы, высокосернистых коксов, битумов

и некоторых других продуктов. Так, при переработке кислых гудро-

нов в диоксид серы с целью получения серной кислоты к ним обыч-

но добавляют жидкие производственные отходы - растворы отра-

ботанной серной кислоты, выход которых в СССР составлял более

350 тыс. т/год. Получаемую смесь легче транспортировать и рас-

пылять форсунками. Термическое расщепление смеси кислых гуд-

ронов и отработанной серной кислоты проводят в печах сжигания

при 800-1200° С. В этих условиях происходит образование диоксида

серы и полное сжигание органических веществ. За рубежом по это-

му принципу функционирует ряд установок производительностью 700-

850 т/сут 98-99%-ной серной кислоты или олеума. Работают такие

установки и в нашей стране.

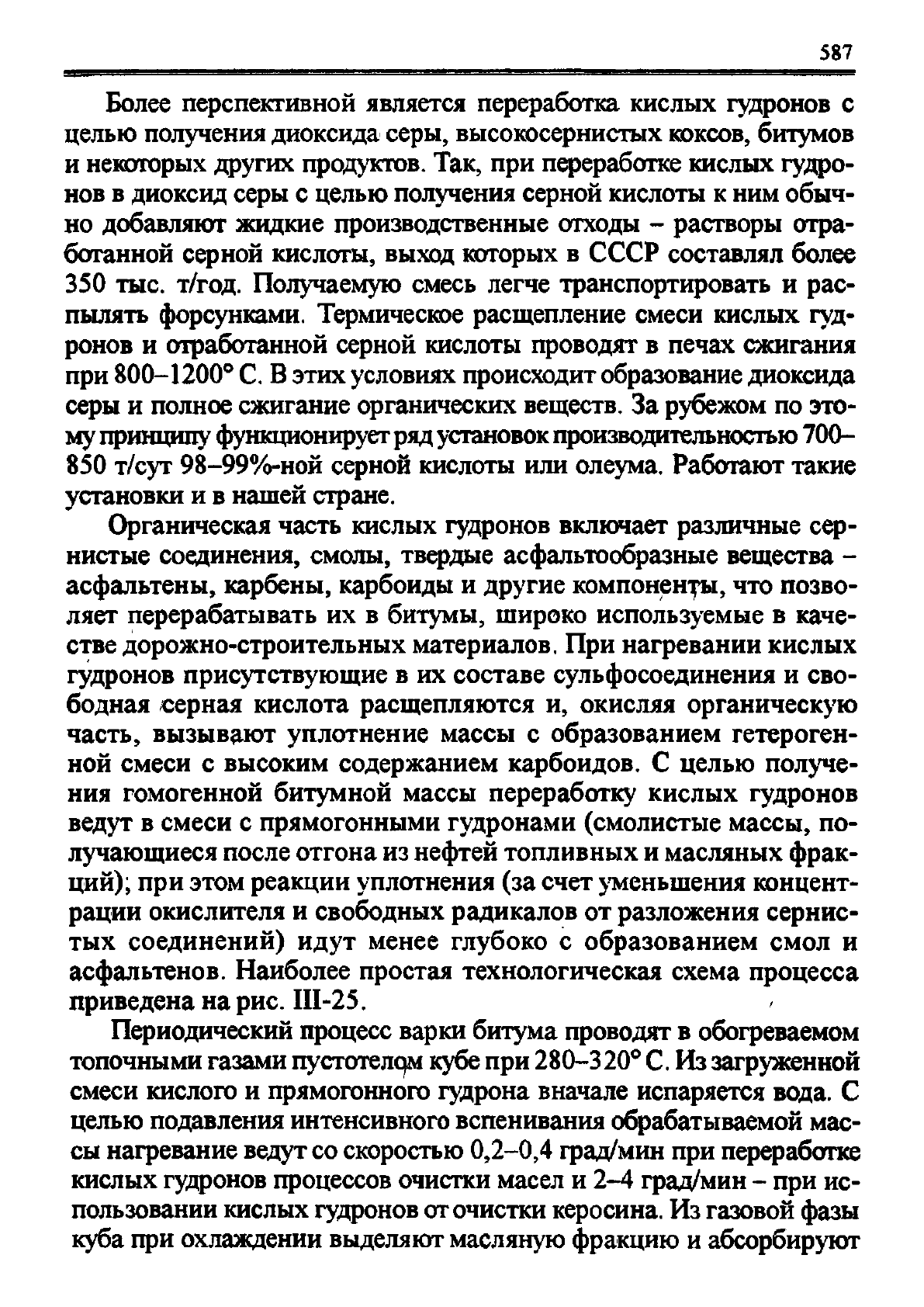

Органическая часть кислых гудронов включает различные сер-

нистые соединения, смолы, твердые асфальтообразные вещества -

асфальтены, карбены, карбоиды и другие компоненты, что позво-

ляет перерабатывать их в битумы, широко используемые в каче-

стве дорожно-строительных материалов. При нагревании кислых

гудронов присутствующие в их составе сульфосоединения и сво-

бодная серная кислота расщепляются и, окисляя органическую

часть, вызывают уплотнение массы с образованием гетероген-

ной смеси с высоким содержанием карбоидов. С целью получе-

ния гомогенной битумной массы переработку кислых гудронов

ведут в смеси с прямогонными гудронами (смолистые массы, по-

лучающиеся после отгона из нефтей топливных и масляных фрак-

ций); при этом реакции уплотнения (за счет уменьшения концент-

рации окислителя и свободных радикалов от разложения сернис-

тых соединений) идут менее глубоко с образованием смол и

асфальтенов. Наиболее простая технологическая схема процесса

приведена на рис. III-25.

Периодический процесс варки битума проводят в обогреваемом

топочными газами пустотелом кубе при 280-320°

С.

Из загруженной

смеси кислого и прямогонного гудрона вначале испаряется вода. С

целью подавления интенсивного вспенивания обрабатываемой мас-

сы нагревание ведут со скоростью 0,2-0,4 град/мин при переработке

кислых гудронов процессов очистки масел и 2-4 град/мин - при ис-

пользовании кислых гудронов or очистки керосина. Из газовой фазы

куба при охлаждении выделяют масляную фракцию и абсорбируют

58

диоксид серы раствором соды или аммиачной водой. Несконденси-

рованные углеводороды и CO

2

выбрасывают в атмосферу.

Отрицательными сторонами такой организации процесса явля-

ются его периодичность, низкая производительность, загрязнение ат-

мосферы и отсутствие перемешивания реакционной массы, что ухуд-

шает качество продукта.

Способность кислых гудронов легко разлагаться при температу-

ре 160-350° С с образованием диоксида серы и высокосернистого

кокса широко используют в промышленности для получения этих

продуктов. Принципиально переработка кислых гудронов по этому

направлению может осуществляться как с получением высокосер-

нистого кокса и богатого по SO

2

газа (для предприятий, имеющих

необходимые мощности по переработке последнего), так и с получе-

нием преимущественно высокосернистого кокса. В последнем слу-

чае перед коксованием кислые гудроны следует подвергать нейтра-

лизации при помощи щелочных отходов или реагентов с таким рас-

четом, чтобы обеспечивалась нейтрализация кислых продуктов,

возникающих при коксовании.

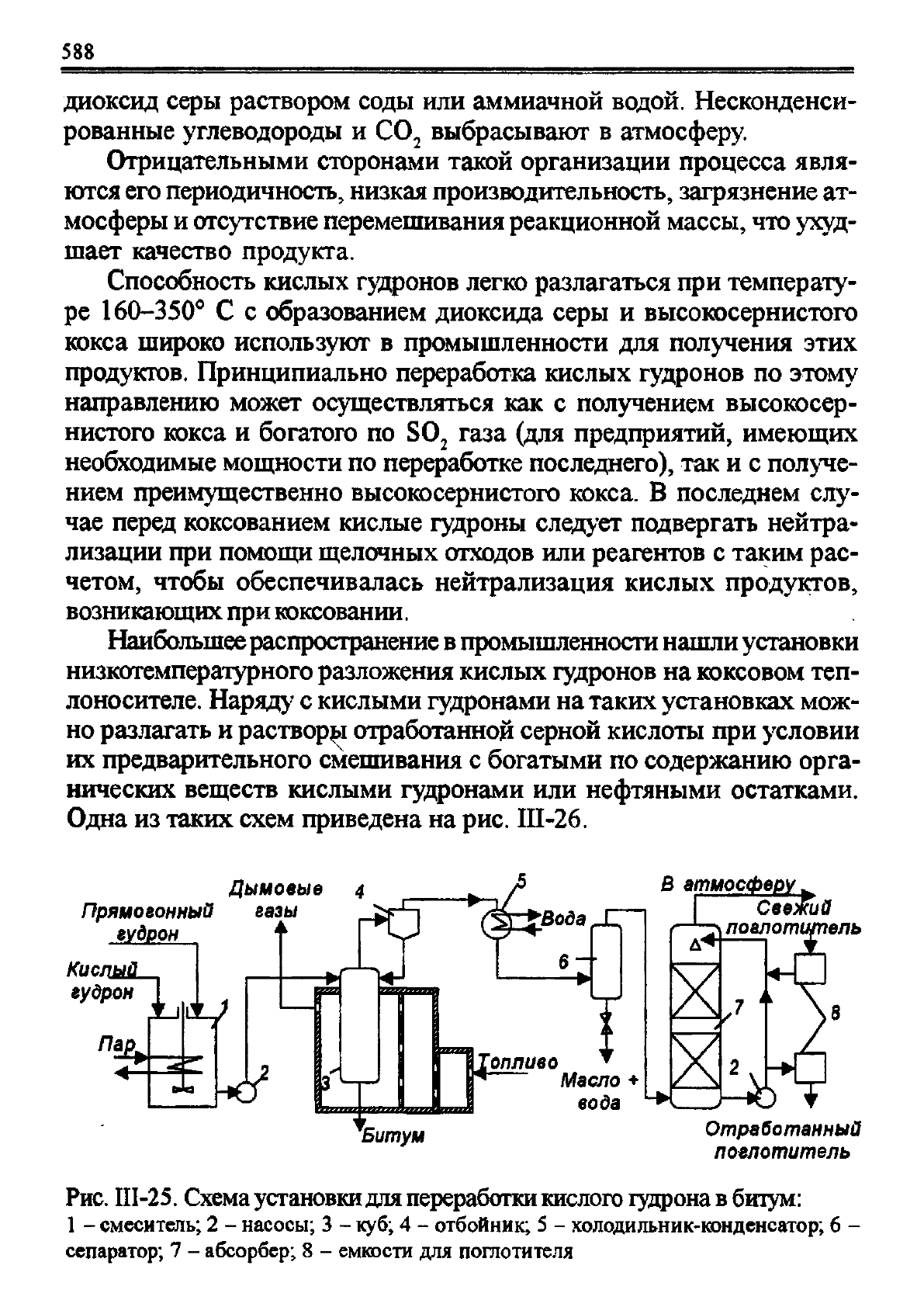

Наибольшее распространение в промышленности нашли установки

низкотемпературного разложения кислых гудронов на коксовом теп-

лоносителе. Наряду с кислыми гудронами на таких установках мож-

но разлагать и раствору отработанной серной кислоты при условии

их предварительного смешивания с богатыми по содержанию орга-

нических веществ кислыми гудронами или нефтяными остатками.

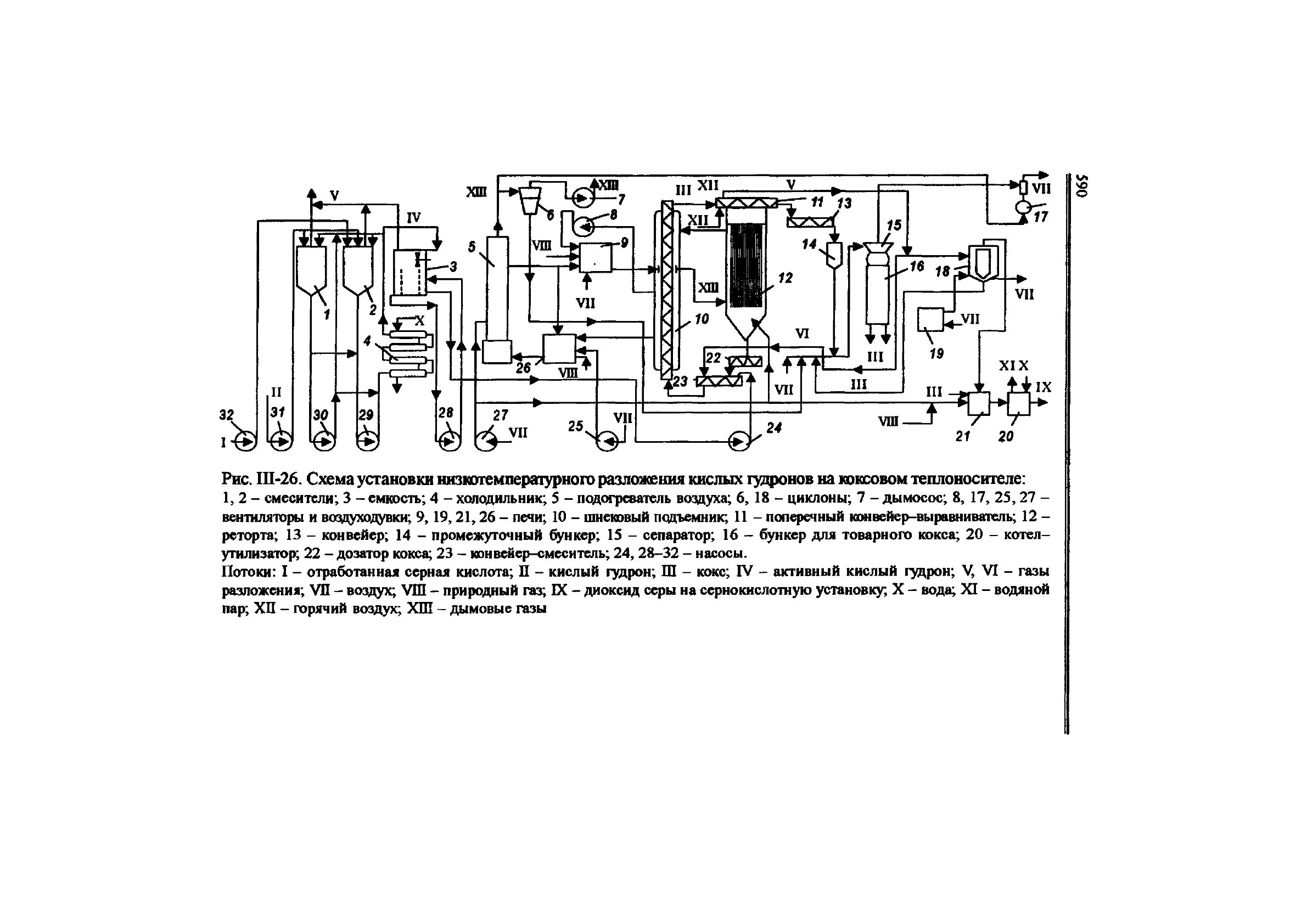

Одна из таких схем приведена на рис. III-26.

Дымовые 4

Прямогонный газы

гудрон

/Cwc/щД

гудрон I

опливо •

Масло +

вода

В атмосферу

' Свежий

К;

Ж

поглотитель

Битум

Отработанный

поглотитель

Рис. III-25.

Схема

установки

для

переработки

кислого

гудрона

в

битум:

1 - смеситель; 2 - насосы; 3 - куб; 4 - отбойник; 5 - холодильник-конденсатор; 6

сепаратор; 7 - абсорбер; 8 - емкости для поглотителя

589

Исходное сырье - кислый гудрон и отработанную серную кислоту

смешивают в системе, состоящей из емкостей 1, 2, холодильника и на-

сосов, с целью приготовления смеси с кислотностью около 50%. При

концентрации H

2

S0

4

< 45% транспортирование кислого гудрона в уста-

новке затруднено, а при

ее

содержании > 60% интенсивное паро-газовы-

деление обусловливает образование пылевидного кокса, транспортиро-

вание которого также осложнено; креме

того,

при содержании H

2

SO

4

*

50% кислый гудрон приобретает реакционную способность при темпе-

ратуре 150-250° С. Смесь поступает в расходную емкость.

Разложение кислого гудрона проводят в системе циркуляции кок-

са, состоящей из дозатора кокса, конвейера-смесителя, шнекового

подъемника, поперечного конвейера и реторты. Кислый гудрон при

60°С из расходной емкости подают в аппарат 23, где смешивают в

соотношении 1:8 с нагретым до 340-350° С коксом, поступающим из

реторты, и разлагают. При дальнейшем транспортировании на верх

реторты в обогреваемом дымовыми газами аппарате 10 происходит

окончательное разложение кислого гудрона. Поперечным конвейе-

ром часть кокса подают в трубное пространство реторты, в которой

за счет частичного сжигания кокса и летучих веществ (в нижнюю ее

часть для этого подают воздух) обеспечивается его подогрев до 340-

350°С, а другую часть отводят на охлаждение. Газы разложения из

аппаратов 23 и

11

проходят циклон 18, печь для сжигания при 1000-

1050°С органических примесей 21, котел-утилизатор и поступают в

сернокислотное производство.

При переработке 40 т/сут кислых гудронов образуются 84 тыс.м

3

газа следующего состава (по объему): 6,5% SO

2

, 24,0% H

2

O, 10,0%

CO

2

,59,5%

N

2

.

Тепло отходящих дымовых газов системы циркуляции

кокса используют для подогрева воздуха в печах 9, 19,26, в рекупера-

торе 5. Через циклон 6 дымососом 7 их выбрасывают в атмосферу.

Выход кокса составляет 27-30% от загрузки установки, в нем

содержится 8-12% серы, 70-75% связанного углерода; выход лету-

чих веществ составляет 17-22%. Низшая теплотворная способность

такого кокса 30,2 МДж/кг.

Существенные недостатки промышленной реализации процесса,

согласно описанной выше технологии (сильная коррозия отдельных

аппаратов, сложность нагрева и транспортирования твердого тепло-

носителя и др.), вызвали предложения, связанные с использованием

для разложения кислых гудронов и коксования получаемых при этом

органических остатков жидких теплоносителей (нефтяных остатков,

Рис.

111-26.

Схема установки низкотемпературного разложения кислых гудронов на коксовом теплоносителе:

1,2- смесители; 3 - емкость; 4 - холодильник; 5 - подогреватель воздуха; 6, 18 - циклоны; 7 - дымосос; 8, 17, 25,27 -

вентиляторы и воздуходувки; 9,19,21,26 - печи; 10 - шнековый подъемник; 11 - поперечный конвейер-выравниватель; 12 -

реторта; 13 - конвейер; 14 - промежуточный бункер; 15 - сепаратор; 16 - бункер для товарного кокса; 20 - котел-

утилизатор; 22 - дозатор кокса; 23 - конвейер-смеситель; 24,28-32 - насосы.

Потоки: I - отработанная серная кислота; П - кислый гудрон; Ш - кокс; IV - активный кислый гудрон; V, VI - газы

разложения; VII - воздух; Vin - природный газ; IX - диоксид серы на сернокислотную установку, X - вода; XI - водяной

пар; ХП - горячий воздух; ХШ - дымовые газы