Портнов В.В. Выпаривание. Учебное пособие

Подождите немного. Документ загружается.

80

5. КОНТАКТНЫЕ ВЫПАРНЫЕ АППАРАТЫ

Одной их серьезных технических задач в практике вы-

паривания является концентрирование агрессивных и высоко-

загрязненных растворов. Единственно возможным решением в

данном случае являются аппараты с погружными горелками

(АПГ), предназначенными для нагрева и выпаривания раство-

ров кислот, минеральных солей, концентрация которых не

осуществляется в обычных выпарных аппаратах.

По принципу действия АПГ характеризуются барботаж-

ными процессами, протекающими между продуктами сгорания

и растворами.

Продукты сгорания получаются при сжигании газооб-

разного или жидкого топлива в погружной горелке, располо-

женной так, чтобы открытое сопло было помещено на не-

которую глубину в жидкость. Благодаря этому продукты сго-

рания, барботируя в жидкости, разбиваются на газовые пу-

зырьки, образующие при всплывании большую межфазную

поверхность.

Интенсивное испарение раствора достигается путем на-

сыщения газовых пузырьков парами воды за счет теплоты от-

даваемой жидкости при непосредственном контакте. Вы-

паривание жидкости в этом случае протекает при равновесной

температуре (температура мокрого термометра), которая для

воды при атмосферном давлении на 15-16 °С ниже температу-

ры кипения.

Характерно, что при равновесной температуре газовые

пузырьки полностью насыщаются водяным паром и уходят из

водных растворов в виде парогазовой смеси с температурой на

1-2 °С выше температуры испарения. Поэтому при непосред-

ственном контакте продуктов сгорания с жидкостью, процессы

тепло- и массообмена протекают с резким снижением тепло-

потерь. Коэффициент использования теплоты сгорания топли-

ва составляет 95-96 %.

81

Широко используются АПГ в области обезвреживания

промышленных сточных вод, содержащих минеральные соли и

органические вещества, пригодные для извлечения ценных

продуктов. Это вызвало тем, что сточные воды невозможно

выпаривать в обычных трубчатых аппаратах.

Наличие в сточных водах минеральных солей, шламов и

различных взвесей приводит к быстрому образованию накипи,

снижающей теплопроводность в АПГ и препятствующей их

нормальной работе.

Обезвреживание промышленных стоков с помощью

АПГ является одним из перспективных направлений, по-

скольку после упаривания сточных вод остается конденсат,

пригодный для повторного водопотребления, а полученный

.концентрат может служить в качестве сырья для последую-

щей переработки.

Достоинство АПГ - простота конструкции, позволяю-

щая изготовлять их из доступных и дешевых материалов. Так,

для концентрирования растворов кислот корпуса аппаратов

выполняют из обыкновенной углеродистой стали, однако для

защиты от коррозии внутри футеруют кислотоупорными ма-

териалами.

Выпаривание сточных вод, прошедших нейтрализацию

и предварительную подготовку, осуществляют в АПГ из угле-

родистой стали. В некоторых случаях аппараты покрывают

внутри кислотостойкими лаками (два-три слоя).

5.1. КОНСТРУКЦИИ АППАРАТОВ С ПОГРУЖНЫМИ

ГОРЕЛКАМИ

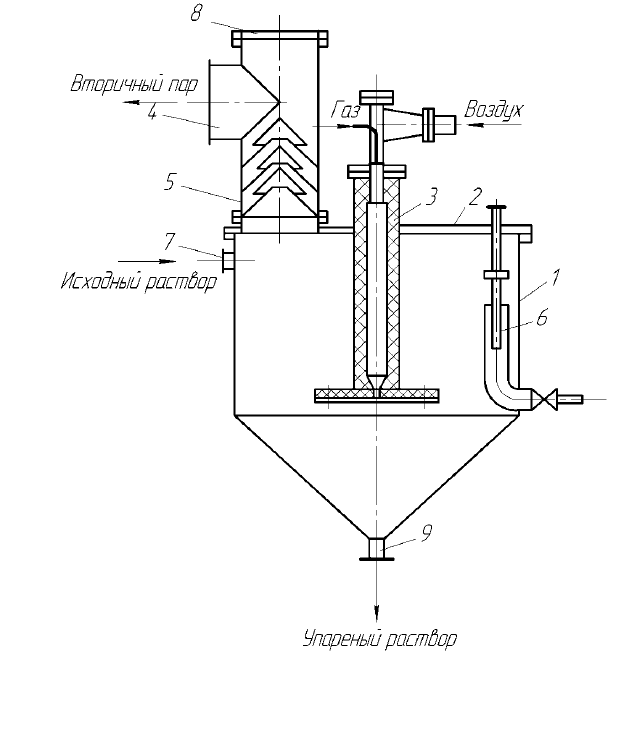

Аппарат с погружной горелкой и барботажной решет-

кой, расположенной на выходе продуктов сгорания (рис. 25)

разработан институтом Ленхимпрохим для выпаривания рас-

82

творов минеральных солей. Теплопроизводительность ап-

парата 8-10 МВт.

Корпус аппарата 1 и крышка 2 изготовлены из кислото-

упорной стали, при необходимости могут дополнительно за-

крываться изнутри («футеровка») специальными плитами. По-

Рис. 25. Выпарной аппарат с погружной горелкой

83

гружная горелка 3 с внутренним горением газа так же футеру-

ется специальными материалами. На срезе горелки прикрепле-

но барботажное устройство – плита с отверстиями.

Погружная горелка размещается в центральной части

аппарата с таким расчетом, чтобы барботажная решетка за-

нимала около половины диаметра сосуда. В этом случае ды-

мовые газы направляются под решетку и, прорываясь через

отверстия, создают в растворе широкую зону барботажа. Про-

дукты сгорания в смеси с парами растворителя выводятся в

сепаратор 5 расположенный в отводящем штуцере 4. Для пре-

дотвращения взрыва паров при концентрировании некторых

материалов предусмотрена взрывная пластина 8. В корпусе

аппарата размещены патрубки для впуска исходного раствора

7 и упаренного раствора 9. Специальное переливное устройст-

во 6 поддерживает заданный уровень раствора.

Другие конструкции АПГ подробно рассмотрены в [6].

5.2. ВЫПАРНАЯ УСТАНОВКА С АПГ

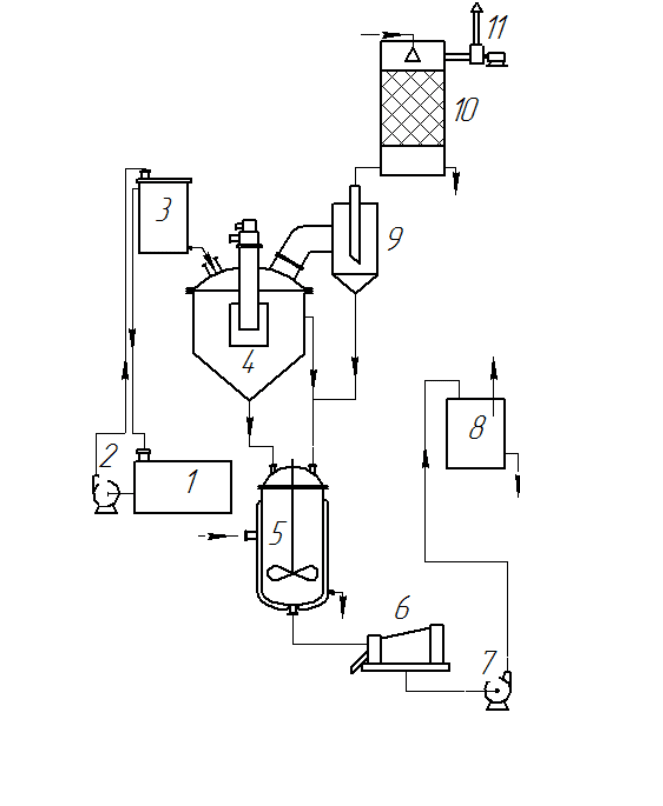

В технологической схеме выпарной установки погруж-

ного горения (рис. 26), исходный раствор из сборника 1 пода-

ется насосом 2 в расходный бак 3, откуда самотекам поступает

в выпарной АПГ 4. При сжигании природного газа в погруж-

ной горелке происходит непосредственный контакт дымовых

газов с раствором, который нагревается до температуры испа-

рения и полного насыщения их парами воды.

Для создания интенсивного перемешивания раствора и

избежания осаждения кристаллов солей на стенках аппарата,

погружная горелка размещается в циркуляционной трубе, соз-

дающей эрлифтное движение раствора за счет потока дымовых

газов.

84

Парогазовая смесь из аппарата 4 поступает через брыз-

гоотделитель циклонного типа 9 в скруббер 10. В нем пары

воды конденсируются за счет контакта парогазовой смеси с

холодной водой. Конденсат из скруббера удаляется в систему

оборотного водоснабжения, а охлажденные дымовые газы вы-

Рис. 26. Выпарная установка с АПГ

85

брасываются в атмосферу через дымовую трубу с помощью

вентилятора 11.

Исходный раствор из сборного бака 1 подается насосом

2 в расходный бак 3 и далее самотеком в АПГ. Для обеспече-

ния постоянства подачи уровень раствора в баке 3 поддержи-

вается постоянным с помощью переливного устройства.

Концентрированный раствор, полученный в аппарате 4,

отводится в кристаллизатор 5, где охлаждается водой, по-

ступающей в рубашку. В зависимости от свойств насыщенного

раствора и размера кристаллов солей, охлажденный раствор

направляется на разделение в барабанный фильтр или центри-

фугу 6. Маточный раствор, образованный после фильтрации,

насосом 7 подается в сборник 8 для дальнейшего использо-

вания в производстве.

Другие возможные схемы с использованием АПГ под-

робно рассмотрены в [6].

Расчет АПГ сводится к определению расхода топлива

для выпаривания заданного расхода исходного раствора от на-

чальной до конечной концентрации и выбору стандартного го-

релочного устройства и самого аппарата [1, 6]

86

6. КРИСТАЛЛИЗАЦИОННЫЕ УСТАНОВКИ

6.1. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССАХ

КРИСТАЛЛИЗАЦИИ

Процесс выделения твердого растворенного вещества

из его раствора или выделение твердой фазы при затвердева-

нии веществ, находящихся в расплавленном состоянии, назы-

вается кристаллизацией. Кристаллизация применяется при

производстве солей и ряда других веществ, а также для полу-

чения твердых веществ в чистом виде путем их перекристал-

лизации (растворение с последующей кристаллизацией).

В рамках данного пособия будем рассматривать только

процессы кристаллизации растворенного вещества из его рас-

твора.

Растворимость веществ является величиной конечной.

Устойчивое состояние раствора присуще только ненасыщен-

ным растворам. При удалении из раствора части растворителя

(например, путем выпаривания) может наступить состояние

насыщения и, при дальнейшем удалении растворителя, со-

стояние пересыщения раствора. Пересыщенные растворы не-

устойчивы: из них выделяется избыточное количество раство-

ренного вещества, т. е. происходит процесс кристаллизации.

После наступления равновесия пересыщенный раствор пере-

ходит в механическую смесь кристаллов и насыщенного «ма-

точного» раствора.

Следовательно, для начала процесса кристаллизации

необходимо каким-либо образом довести раствор до достиже-

ния пересыщенного состояния.

Современные конструкции выпарных аппаратов позво-

ляют осуществлять выпарку кристаллизующихся растворов в

многоступенчатых выпарных установках при непрерывной

длительной работе последних. Предотвращение инкрустации

87

поверхности нагрева выпарных аппаратов кристаллами выде-

ляющейся из раствора соли достигается созданием соответст-

вующих скоростей циркуляции раствора и выносом зоны ки-

пения раствора за пределы греющей поверхности в солеотде-

литель или сепаратор.

Может быть использован и другой принцип, обеспечи-

вающий кристаллизацию твердого вещества из раствора. Этот

принцип основан на том, что для большинства твердых ве-

ществ растворимость уменьшается с понижением температуры

раствора. Примером такого раствора может служить водный

раствор хлористого калия. При температуре 100 °С в 100 весо-

вых частях воды растворяется 58,2 части KCl, а при темпера-

туре 20° С - только 34,1 части. Если охладить насыщенный

водный раствор хлористого калия от 100 до 20 ℃, то из рас-

твора выкристаллизуется 58,2 - 34,1 = 24,1 части хлористого

калия на каждые 100 частей воды

В некоторых случаях выпарку раствора с целью кри-

сталлизации принципиально нельзя проводить в выпарных ус-

тановках. Это относится к многокомпонентным растворам, из

которых необходимо выделить только одну из растворенных

солей. Выпаривание же может привести к одновременной кри-

сталлизации нескольких солей, дальнейшее разделение кото-

рых представляет сложную задачу. Например, в калиевой про-

мышленности хлористый калий получают из сильвинита, со-

стоящего из хлористого калия и хлористого натрия. Раство-

римость NaCl в воде практически не зависит от температуры,

тогда как растворимость KCl значительно снижается с пони-

жением температуры. При понижении температуры насыщен-

ного по NaCl раствора сильвинита с 90 до 20 ℃ приведет к вы-

делению 160 частей KCl и всего лишь 26 частей NaCl на каж-

дые 1000 частей воды. На практике производят обычное выпа-

ривание раствора сильвинита в выпарных аппаратах, отделяя

при этом от каждых 100 частей воды 8,5 ее частей. При этом

88

раствор сильвинита становится насыщенным по NaCl, а затем

насыщенный раствор подвергают охлаждению.

Кристаллизация представляет собой совокупность двух

процессов: процесса образования зародышей кристаллов и

процесса роста кристаллов. Оба процесса протекают одновре-

менно. Скорость протекания каждого из них определяется ус-

ловиями проведения кристаллизации. Так, например, быстрое

охлаждение, перемешивание раствора, высокая температура и

низкий молекулярный вес кристаллов приводят к интенсифи-

кации процесса образования зародышей. При этом скорость

образования зародышей превышает скорость роста кристал-

лов, вследствие чего кристаллы получаются мелкими. При

медленном охлаждении, низкой температуре, высоком моле-

кулярном весе и неподвижном растворе процесс образования

зародышей замедляется, а поэтому создаются условия для рос-

та кристаллов.

Размеры кристаллов имеют значение для последующей

их обработки. Крупные кристаллы легче высушиваются, от-

стаиваются, фильтруются, промываются и удерживают мень-

ше влаги при фильтрации и промывке. Мелкие кристаллы лег-

че растворяются и обычно более чисты, чем крупные, так как

последние часто содержат включения раствора с находящими-

ся в нем примесями. Во избежание слеживания обычно стре-

мятся получить либо крупные кристаллы, либо мелкие кри-

сталлы одинакового размера. Мелкие кристаллы разной вели-

чины, особенно содержащие кристаллическую пыль, способ-

ствуют слеживанию.

Для получения крупных кристаллов приходится значи-

тельно увеличивать время кристаллизации. Ускорение процес-

са кристаллизации может быть достигнуто внесением затравки

- мелких частиц кристаллизующегося вещества, которые и яв-

ляются зародышами кристаллов. В этом случае кристаллиза-

ция происходит в основном за счет роста внесенных в раствор

затравочных кристаллов. Однако для получения крупных кри-

89

сталлов количество затравочных кристаллов должно быть не-

велико.

Вывод: кристаллизация твердого вещества из его рас-

твора может быть осуществлена следующими способами:

- понижением температуры насыщенного раствора;

- частичным удалением растворителя (выпаривание или

сушка раствора);

- одновременным охлаждением раствора и частичным

удалением растворителя.

Кристаллизация, основанная на понижении температу-

ры раствора, характеризуется чрезвычайной медленностью

процесса, громоздкостью аппаратуры, безвозвратной потерей

теплоты раствора и значительным расходом охлаждающей во-

ды или воздуха.

Кристаллизация в выпарных аппаратах требует приня-

тия специальных мер для предупреждения инкрустации по-

верхности нагрева. Поэтому наиболее целесообразным являет-

ся третий из указанных методов кристаллизации солей. Этот

метод, в свою очередь, может быть осуществим на практике

несколькими способами:

- распылением высококонцентрированного раствора в

потоке горячего сушильного агента;

- кристаллизацией в одноступенчатой или многосту-

пенчатой вакуум-кристаллизационной установке;

- сочетанием указанных двух методов

Кристаллизация распылением характеризуется без-

возвратной потерей теплоты раствора и неизбежным загрязне-

нием кристаллов раствором с находящимися в нем примесями.

Сочетание распыла с кристаллизацией в вакуумной ус-

тановке сильно усложняет схему, делает ее трудно управляе-

мой.

Кристаллизация в простой одноступенчатой вакуумной

установке позволяет получить чистые и крупные кристаллы,