Платэ Н.А., Сливинский Е.В. Основы химии и технологии мономеров

Подождите немного. Документ загружается.

141

пы, в частности фосфат кальция. Повышение селективности на фосфатных

катализаторах достигается при непрерывной активации фосфатов в самом

процессе, путем подачи непосредственно в зону катализа малых количеств

парообразной фосфорной кислоты в смеси с водяным паром. В этих услови-

ях на поверхности фосфата кальция образуются кислые фосфаты:

Ca

3

(PO

4

)

2

+ H

3

PO

4

3CaHPO

4

В процессе катализа на поверхности катализатора отлагается кокс, по-

этому периодически через каждые 2-3 ч производится регенерация катализато-

ра путем выжига кокса в токе воздуха, смешанного с водяным паром, при тем-

пературе свыше 773 К.

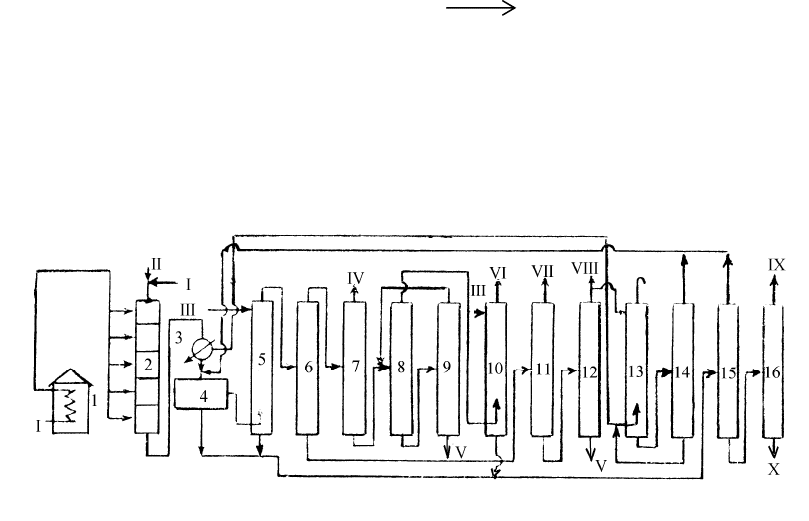

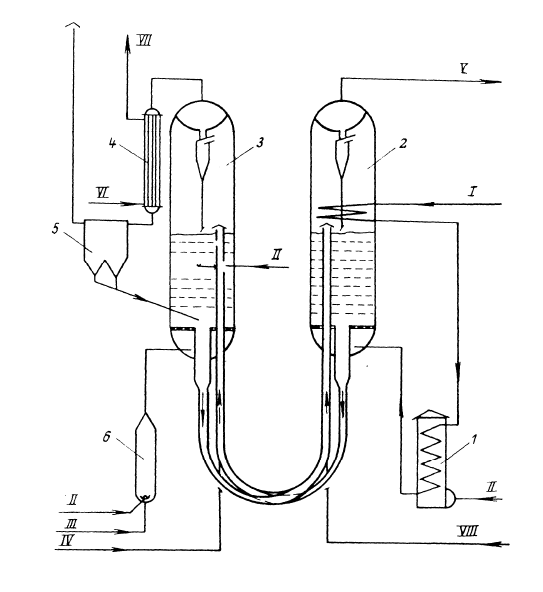

Принципиальная технологическая схема получения изопрена разложени-

ем диметилдиоксана представлена на рис. 4.4.

Рис. 4.4. Принципиальная технологическая схема процесса каталитического

разложения диметилдиоксана (ДМД)

1 – пароперегревательная печь; 2 – реактор; 3 - конденсатор; 4 – от-

стойник; 5, 10 – отмывные колонны; 6 – колонна отгонки сырого изо-

прена; 7 – колонна отгонки возвратного изобутилена; 8, 9 – колонны вы-

деления изопрена-ректификата; 11 – колонна выделения фракции

МДГП; 12 – колонна выделения возвратного ДМД; 13 – абсорбер; 14 –

десорбер; 15 – колонна отгонки «легкой органики»; 16 – колонна реку-

перации формальдегида.

Потоки: I – водяной пар; II – пары ДМД; III – промывная вода; IV – воз-

вратный изобутилен; V –

высококипящие примеси; VI – изопрен-

ректификат; VII – фракции МДГП; VIII – возвратный ДМД; IX – реку-

перированный формальдегид; X – сточные воды

Пары диметилдиоксана смешивают с водяным паром и направляют в

контактный аппарат 2, в который из пароперегревательной печи 1 подается

также пар, нагретый до 973 К. Газовая смесь поступает в каскад теплообменни-

ков 3, в которых продукты конденсируются. Конденсат, состоящий из двух фаз

- органической и водной - отстаивается в емкости 4.

Масляный слой поступает далее на отмывную

колонну 5, в которой про-

исходит экстрагирование растворенного формальдегида водой. Отмытый про-

дукт направляется на ректификационную колонну 6, где легкие продукты, в ос-

новном изобутилен и изопрен, отделяются от неразложенного диметилдиоксана

142

и других менее летучих веществ. Погон из колонны 6 подается в ректификаци-

онную колонну 7, из которой отбирается высококонцентрированный изобути-

лен, возвращаемый на синтез диметилдиоксана. Кубовый остаток из колонны 7

– изопрен-сырец - поступает на узел четкой ректификации (колонны 8, 9) для

отделения от высококипящих примесей, преимущественно циклопентадиена и

карбонильных соединений, которые подвергаются дополнительной водной

от-

мывке в промывной колонне 10.

Кубовый остаток из колонны 11 подают в вакуумную колонну 12, в кото-

рой возвратный диметилдиоксан отгоняется от высококипящего побочного

продукта второй стадии, в основном олигомеров изопрена (так называемое «зе-

леное масло»). Из возвратного диметилдиоксана путем ректификации можно

выделить экстрагент для извлечения высококипящего побочного продукта пер-

вой стадии

синтеза из водной жидкости - смесь изопропилэтилового спирта и

диметилдиоксана.

Контактный газ из реактора поступает на конденсацию, осуществляемую

водой и рассолом. Конденсат подается на отстой, где происходит его расслое-

ние на масляный и водный слои. Масляный слой подвергают ректификации в

двухколонной системе. При этом выделяются изобутилен, возвращаемый на

первую стадию синтеза, фракция

диметилдиоксан-сырца и изопрен-сырца, со-

держащая в незначительном количестве карбонильные соединения (альдегиды).

Изопрен-сырец подается на ректификацию для получения изопрена-

ректификата, который подвергают отмывке от карбонильных соединений кон-

денсатом

Для предупреждения полимеризации изопрена в колонны отгонки изо-

прена-сырца и выделения изопрена-ректификата подают ингибитор полимери-

зации.

Одним из

основных преимуществ способа получения изопрена из изобу-

тилена и формальдегида по сравнению с другими способами получения этого

мономера является высокая чистота продукта при сравнительно простых мето-

дах его выделения и очистки. Ниже приведен состав изопрена-ректификата ( в

% (мас.)).

Изобутилен ……… 0,006 Изопрен …………………… 99,69

Изопентан ……..… 0,002 Метиленциклобутан ………. 0,0002

МЭЭ ……………… 0,015 Ацетиленистые соединения ..0,00015

Триметилэтилен … 0,10 Циклопентадиен …………… 0,0001

Изопентен …..…… 0,18 Карбонильные соединения .. 0,00033

Основной недостаток процесса - образование многочисленных побочных

продуктов, количество которых достигает до 0,5 т/т изопрена. Для утилизации

части побочных продуктов триметилкарбинольную фракцию подвергают раз-

ложению с образованием возвращаемого в процесс изобутилена, что значи-

тельно снижает его расход на 1 т изопрена. Разложение выделяемой фракции

метилгидропирана позволяет дополнительно получить до 2% изопрена.

143

Другим недостатком этого способа получения изопрена является необхо-

димость рекуперации формальдегида, образующегося при разложении диме-

тилдиоксана. Этого недостатка лишен процесс, в котором в качестве промежу-

точного продукта получают метилбутандиол или изоамиленовый спирт, легко

превращаемые в относительно мягких условиях (453-527 К) на фосфатных ка-

тализаторах в изопрен с высоким выходом. Однако

созданию промышленного

процесса, включающего стадию образования этих промежуточных продуктов,

препятствует отсутствие методов их селективного получения. Наиболее удач-

ный вариант получения изопрена через стадию метилбутандиола был разрабо-

тан сотрудниками Института органической химии им. Н.Д. Зелинского РАН и

Всесоюзного научно-исследовательского и проектного института мономеров (г.

Тула) ( Л.Х. Фрейдлин, В.З

.Шарф, В.И.Хейвиц), изложен ниже.

4.2.2. Получение изопрена из изобутилена и формальдегида

через 3-метилбутандиол-1,3

Этот вариант получения изопрена из изобутилена и формальдегида отли-

чается от реализованного в промышленности тем, что процесс осуществляют

через промежуточную стадию образования 3-метилбутандиола-1,3.

CH

3

CH

3

CH

3

—C=CH

2

+ CH

2

O + H

2

O CH

3

—C—CH

2

—CH

2

OH

OH

CH

3

CH

3

CH

3

—C—CH

2

—CH

2

OH H

2

C=C—CH=CH

2

+ H

2

O.

OH

В отличие от диоксанового метода первую стадию проводят с разбавле-

нием реакционной массы раствором формальдегида.Изобутилен конденсируют

с формальдегидом в присутствии разбавленной серной кислоты как катализато-

ра при 368 К, давлении изобутилена 1,6-2,0 МПа с образованием 3-

метилбутандиола-1,3 и выходом 57% от теоретического. В качестве побочных

продуктов в значительном количестве образуются триметилкарбинол, диметил-

диоксан, диоксановые и изопентановые, пирановый спирты. Для повышения

выхода целевого диола диметилдиоксан, который образуется в количестве 20-

22% (масс.), подвергают гидролитическому расщеплению в метилбутандиол и

формальдегид:

CH

3

CH

3

CH

3

—C—CH

2

—CH

2

CH

3

—C—CH

2

—CH

2

OH + CH

2

O

O—CH

2

—O OH

Для смещения равновесия реакции в сторону образования диола фор-

мальдегид связывается изобутиленом в 3-метилбутандиол-1,3. Вместо изобути-

лена можно использовать триметилкарбинол:

H

2

O

144

CH

3

CH

3

CH

2

O + CH

3

—C—OH CH

3

—C—CH

2

—CH

2

OH

CH

3

OH

На второй стадии 3-метилбутандиол-1,3 дегидратируют в изопрен в при-

сутствии гомогенных или гетерогенных катализаторов. Гомогенную дегидрата-

цию осуществляют в присутствии 4-5% (масс.) серной кислоты при 373-383 К.

Выход изопрена на превращенный диол составляет 82% от теоретического. Ге-

терогенную дегидратацию 3-метилбутандиола-1,3 проводят в присутствии

фосфата калия при 473-523 К, выход изопрена составляет 80-90% от теоретиче-

ского.

Синтез осуществляется при следующих оптимальных условиях:

Массовое отношение Н

2

О:СН

2

О .................. 20

Концентрация СН

2

О, % (масс.) ........................ 5-7

Концентрация Н

2

SO

4

, % (масс.) ....................... 3-4

Температура реакции, К..............................…… 368

Давление С

4

Н

8

, МПа ...............................……… 1,6-2,0

Мольное отношение изо-С

4

Н

8

:СН

2

О........…… 2

Выход метилбутандиола на превращенный формальдегид составляет 62-64%

при конверсии формальдегида 96,4-96,8 %. Однако даже в этих условиях при

высоком разбавлении формальдегида происходят ацетализация образующе-

гося метилбутандиола и вторичные превращения формальдегида. Разложе-

ние образующейся смеси на твердом катализаторе без предварительного

разделения практически невозможно, а другой эффективный способ извле-

чения метилбутандиола пока не разработан.

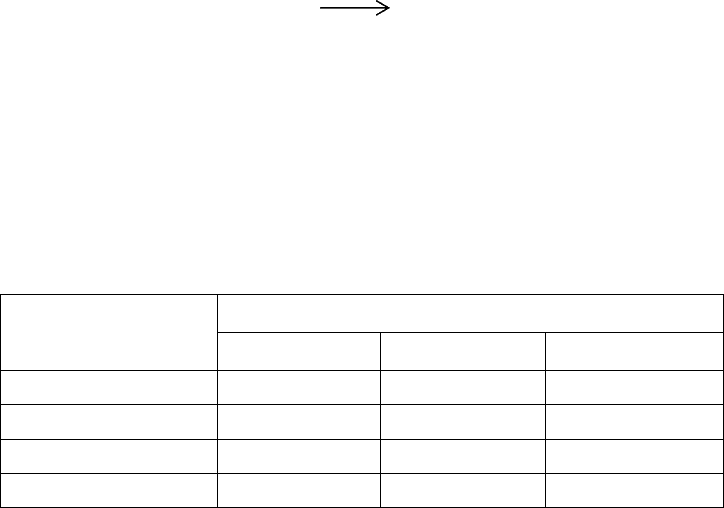

В табл

. 4.3 сравниваются требования к чистоте изопрена и предельно до-

пустимые концентрации вредных примесей в изопрене для стереоспецифиче-

ской полимеризации, принятые в действующих в России технических условиях,

и требования к чистоте изопрена, получаемого по методу фирмы "Филипс Пет-

ролеум".

Таблица 4.3. Требования к чистоте изопрена, применяемого для стереоспецифи-

ческой полимеризации

Соединения

Технические

условия (Рос-

сия)

Проект отраслевого

стандарта (Россия)

Требования

фирмы "Филипс

Петролеум"

(США)

Изопрен, % не менее

≥ 99,0 ≥ 99,0 99,0

Примеси,% не более

амилены ≤ 1,0 ≤ 1,0 Не указаны

пиперилен ≤ 0,4 ≤ 0,02 ≤ 0,01

циклопентадиен ≤ 0,0005 ≤ 0,0001 ≤ 0,0001

-ацетилены

≤ 0,0004 ≤ 0,0003 ≤ 0,0010

карбонильные ≤ 0,0009 ≤ 0,0003 ≤ 0,0010

сернистые ≤ 0,0005 ≤ 0,0003 Не указаны

азотистые ≤ ,0005 ≤ 0,0003 То же

145

4.2.3. Получение изопрена из изобутилена и метилаля

Применение в процессе получения диоксана водного раствора формаль-

дегида приводит к образованию большого количества побочных продуктов. Бо-

лее перспективным вариантом является использование не формальдегида, а со-

единений, в которых метиленовая группа является подвижной и реакционно-

способной в отношении изобутилена. При взаимодействии изобутилена

с фор-

мальдегидом СН

2

-группа фактически переходит в интермедиат от формальде-

гида. Из соединений, обладающих подвижной метиленовой группой, могут

применяться диамины, амины и диалкосиметаны, в частности метилаль:

R

R—N—CH

2

—N—R, R—N—CH

2

—OR, ROCH

2

OR, где R = CH

3

, C

2

H

5.

R R

При этом диамин или диалкоксиметан может образовывать соответст-

вующие диамины, диэфиры, ненасыщенные амины или эфиры, из которых лег-

ко получать изопрен:

CH

3

СH

3

CH

3

CH

3

CH

3

CH

3

—C=CH

2

+ N-СН

2

-N CH

3

—C=CH—CH

2

—N +

CH

3

CH

3

CH

3

CH

3

CH

3

+ CH

3

—C—CH

2

—CH

2

—N + (CH

3

)

2

NH,

N CH

3

CH

3

CH

3

CH

3

CH

3

CH

3

—C=CH—CH

2

—N

CH

3

CH

3

CH

3

CH

3

CH

2

=C—CH=CH

2

+ 2(CH

3

)

2

NH.

CH

3

—C—CH

2

—CH

2

—N

N CH

3

CH

3

CH

3

Или суммарно:

CH

3

CH

3

CH

3

—C=CH

2

+ (CH

3

)

2

NCH

2

N(CH

3

)

2

H

2

C=C—CH=CH

2

+ 2(CH

3

)

2

NH

Аналогичная реакция протекает при взаимодействии изобутилена с мети-

лалем, который оказался более стабильным, чем бисамин:

Кат.

393 К

Кат.

546 К

146

CH

3

CH

3

CH

3

—C=CH

2

+ CH

3

OCH

2

OCH

3

H

2

C=C—CH=CH

2

+ 2CH

3

OH.

Метилаль широко применяется в синтезе изопрена и может быть количе-

ственно получен при взаимодействии формалина с метанолом в присутствии

кислого катализатора:

2CH

3

OH + CH

2

O CH

3

OCH

2

OCH

3

+ H

2

O.

Метод не нашел широкого применения в промышленности.

4.2.4. Получение изопрена дегидрированием углеводородов С

5

Каталитическое дегидрирование предельных, непредельных или алкила-

роматических углеводородов является основным промышленным способом

производства бутадиена, изопрена и стирола. Дегидрирование может быть

осуществлено двумя способами: одностадийным и двухстадийным. Двухста-

дийным способом изопентан на первой стадии дегидрируется в изоамилены,

которые выделяют из изопентан-изоамиленовой смеси. Далее изамилены де-

гидрируют в изопрен:

изо-C

5

H

12

изо-C

5

H

10

+ H

2 ,

изо-C

5

H

10

изо-C

5

H

8

+ H

2

Одностадийный способ отличается от двухстадийного тем, что дегидри-

рование изопентана и изопентан-изоамиленовых смесей проводят на одном ка-

тализаторе без промежуточного разделения изопентана и изоамиленов. Важным

достоинством двухстадийного способа является возможность применения на

каждой стадии высокоселективных катализаторов. Однако необходимость раз-

деления продуктов после каждой стадии и высокая энергоемкость значительно

подрывают

конкурентные способности двухстадийного способа по сравнению с

одностадийным. Одностадийное дегидрирование предельных углеводородов в

диены выгодно отличается от двухстадийного упрощенной технологической

схемой, что обусловлено отсутствием необходимости разделения продуктов

после стадий и, соответственно, более низкими капитальными затратами на

тонну продукции и низкой энергоемкостью.

Двухстадийное дегидрирование изопентана в изопрен

Дегидрирование предельных углеводородов, и в

частности изопентана,

является последовательной обратимой эндотермической реакцией:

C

n

H

2n+2

C

n

H

2n

C

n

H

2n-2

При дегидрировании изопентана протекают следующие реакции:

H

3

C—CH

2

—CH—CH

3

CH

2

=C—CH

2

—CH

3

+ H

2

CH

3

CH

3

2-Метилбутен-1

147

H

3

C—CH

2

—CH—CH

3

CH

2

=CH—CH—CH

2

+ H

2

CH

3

CH

3

3-Метилбутен-1

H

3

C—CH

2

—CH—CH

3

CH

3

—C=CH—CH

3

+ H

2

CH

3

CH

3

2-Метилбутен-2

При этом образуются три изомера изопентенов: 2-метилбутен-1, 3-

метилбутен-1 и 2-метилбутен-2. Последний метилбутен (триметилэтилен) обра-

зуется в количестве около 65%.

Кроме этих реакций протекает также большое число побочных реакций,

причем по мере усложнения строения молекул количество побочных реакций

при каталитическом дегидрировании возрастает. Наиболее важными побочны-

ми реакциями являются следующие:

- скелетная

изомеризация изопентена изо-C

5

H

12

н-C

5

H

12;

- изомеризация с миграцией двойной связи в изопентенах

2-метилбутен-1 3-метилбутен-1 2-метилбутен-2;

- изомеризация с миграцией двойной связи в н-пентенах

H

3

C—CH

2

—CH

2

—C=CH

2

CH=CH CH=CH—CH

3

CH

3

—CH

2

CH

3

CH

3

—CH

2

цис-Пентен-2 транс-Пентен-2

- крекинг исходных, промежуточных и целевых продуктов;

- более глубокое дегидрирование, сопровождающееся циклизацией, аро-

матизацией и образованием соединений с тройными связями;

- взаимодействие олефинов и диеновых углеводородов с водяным паром с

образованием кислородсодержащих соединений;

- коксообразование.

При дегидрировании изопентана в изоамилены кроме целевого продукта

образуются также легкие углеводороды С

1

-С

4

, тяжелые углеводороды С

6

и вы-

ше, а также СО, СО

2

, кокс. Получение изопрена из изопентана по сравнению с

получением бутадиена из бутана осложняется тем, что при дегидрировании

изопентана образуется значительно больше изомеров, чем при дегидрировании

н-бутана.

148

Общие сведения о технологии дегидрирования изопентана в изопен-

тены. В промышленности разработаны различные технологические варианты

дегидрирования изопентана в изоамилены: дегидрирование в адиабатическом

реакторе с движущимся слоем катализатора, дегидрирование в "кипящем слое"

пылевидного катализатора.

Дегидрирование изопентана осуществляют обычно на алюмохромовом

катализаторе, промотированном К

2

О. Алюмохромолитиевый, алюмохромос-

винцовый и алюмохромоцинковый катализаторы обладают более низкой ак-

тивностью, чем алюмохромовый катализатор, промотированный оксидом ка-

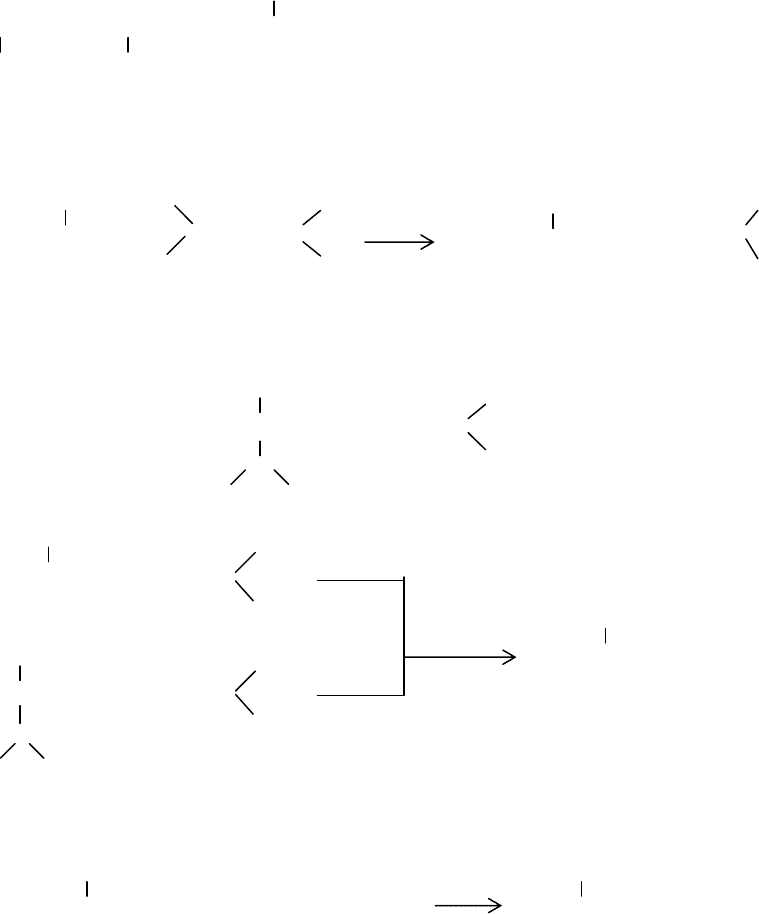

лия. Принципиальная технологическая схема (рис. 4.5) дегидрирования изопен-

тана в "кипящем слое" пылевидного катализатора разработана и осуществлена в

полупромышленном масштабе в Научно-исследовательскоминституте мономе-

ров для синтетического каучука (г. Ярославль, Россия).

Рис. 4.5. Принципиальная

технологическая схема дегид-

рирования изопентана в "ки-

пящем слое" пылевидного

катализатора

1 – перегревательная печь; 2 –

реактор; 3 – регенератор; 4 –

котел-утилизатор;

5 – электрофильтр; 6 – топка.

Потоки: I – изопентан; II –

топливо; III – воздух под дав-

лением; IV – воздух для

транспортировки катализатора; V

– контактный газ; VI – паровой

конденсат; VII – пар; VIII – азот

для транспортировки ка-

тализатора

Ниже приведены

основные показатели процесса

в "кипящем слое":

Температура верха "кипящего слоя", К …….… 813- 863

Давление над "кипящим слоем", МПа …… ...…0,13-0,15

Объемная скорость сырья, нм

3

/м

3

кат.ч… ………100-180

Плотность кипящего слоя в реакторе, кг/м

3

…….. 750

Суммарный выход изопрена и изопентена

на пропущенную фракцию изо-С

5

, % (масс.)……28-32

Суммарный выход изоамиленов и изопрена

на разложенную фракцию изо-С

5

, % (масс.)…… 68-71

149

Дегидрирование изопентенов в изопрен. Дегидрирование изопентенов

в изопрен

изо-C

5

H

10

изо-C

5

H

8

+ H

2

+ Н

является обратимой эндотермической реакцией.

Теплота реакции Н зависит от структуры исходного изоамилена: при де-

гидрировании 2-метилбутена-2 она составляет 137,830 кДж/моль, 3-метил-

бутена-1 – 123,513 кДж/моль, а 2-метилбутена-1 – 131,248 кДж/моль.

В табл. 4.4 приведены равновесные составы смеси при дегидрировании

изоамиленов при атмосферном давлении.

Таблица 4.4. Состав равновесной смеси при дегидрировании изопентенов при ат-

мосферном давлении

Содержание , % (мол.)

Т, К

изо-С

5

Н

10

изо-С

5

Н

8

Н

2

700 94,2 2,9 2,9

800 79,6 10,2 10,2

900 53,2 23,4 23,4

1000 25,2 37,4 37,4

Влияние разбавления равновесной смеси изопентенов инертным разбави-

телем на равновесную глубину дегидрирования иллюстрируется следующими

данными:

изо-С

5

Н

10

:разбавитель,

моль:моль………………. 1:0 1:1 1:3 1:5 1:7 1:10

Равновесная глубина

дегидрирования, %…….. 11,4 15,4 20,9 24,8 27,9 31,8

При одинаковых условиях равновесные глубины дегидрирования изо-

амилена и н-бутилена различаются незначительно.

Промышленное дегидрирование изоамиленов осуществляют на твердых

катализаторах, содержащих, как правило, в качестве каталитически активных

компонентов оксиды железа и хрома. Ниже приведен типичный состав хромже-

лезоцинкового катализатора, ( в % (мол.)).

CrO

3

- 0,5; Cr

2

O

3

- 5-6; ZnO - 2-4; Fe

2

O

3

- 15-17; ZnCr

2

O

4

- 45-50; FeCr

2

O

4

- 20-25.

Одностадийное дегидрирование изопентана в изопрен

При получении изопрена двухстадийным дегидрированием изопентана

каждую стадию проводят в различных по конструкции реакторах и на различ-

ных катализаторах, что усложняет и удорожает технологическую схему. Кроме

того, большие проблемы создает разделение изопентан-изоамиленовых смесей,

150

получаемых на первой стадии процесса. Одностадийный процесс лишен этих

недостатков.

Одностадийное дегидрирование изопентана в изопрен

изо-C

5

H

12

C

5

H

8

+ 2H

2

является эндотермической реакцией. Фактически протекают две последова-

тельные реакции: дегидрирование изопентана в изопентены и получение изо-

прена из изопентенов. Выходы целевого продукта строго контролируется тер-

модинамикой процесса. При атмосферном давлении и температуре около 773 К

содержание изопрена в равновесной изопентан-изопентен-изопреновой смеси

менее 1%, а при 873 К доля изопрена достигает 10%. Увеличению

равновесного

содержания изопрена благоприятствует понижение парциального давления ис-

ходного углеводорода. Так, при температуре около 800 К и парциальном давле-

нии 0,02 МПа равновесная смесь содержит около 10% изопрена, а при том же

давлении и температуре 873 К доля изопрена возрастает до 33%. Понижение

парциального давления углеводорода можно обеспечить не только проведением

реакции под вакуумом, но и

разбавлением исходного сырья инертным разбави-

телем, например водяным паром. Таким образом, термодинамически выгодны-

ми условиями проведения дегидрирования изопентана в изопрен являются вы-

сокая температура (выше 900 К) и низкое парциальное давление пара изопента-

на в реакционной смеси.

Производство изопрена одностадийным дегидрированием включает соб-

ственно дегидрирование изопентана, выделение из контактного газа фракции

углеводородов С

5

, выделение концентрированного изопрена и его очистку.

Дегидрирование изопентан-изопентеновых смесей в изопрен проводят

при пониженном парциальном давлении углеводородов, что достигается при-

менением инертного разбавителя или созданием вакуума в реакторе.

Простота аппаратурно-технологического оформления процесса с регене-

ративным циклом обусловливает низкий уровень капитальных вложений и экс-

плуатационных затрат; гибкость процесса в

отношении сырья, так как на одной

и той же установке можно перерабатывать фракции С

5

любого состава.

В России этот процесс разработан специалистами НПО "Ярсинтез"

(г.Ярославль).

Двухстадийное окислительное дегидрирование изопентана в изопрен

Окислительное дегидрирование изопентана. При окислительном де-

гидрировании изопентана протекают следующие реакции:

- дегидрирование изопентана до изоамиленов

C

n

H

2n+2

+X

2

C

n

H

2n-2

+ 2HX, где X = О, I, Cl, Br

изо-C

5

H

12

+ I

2

CH

3

—CH—CH=CH

2

+ 2HI,

CH

3