Перебоева А.А. Технология термической обработки металлов

Подождите немного. Документ загружается.

81

После закалки рельсов с нагре-

вом т.в.ч. они проходят самоотпуск,

поэтому на заводе "Азовсталь" отсут-

ствуют печи для отпуска закаленных

рельсов. Кроме того, на поверхности

головки рельса образуются напряже-

ния сжатия, что повышает контактно-

усталостную прочность. Длина термо-

упрочненного рельса уменьшается на

2-4 мм, не выводя его за пределы

до-

пуска на размер 25 м ±6 мм. Недостат-

ком технологии термического упроч-

нения рельсов данного завода является

то, что структура шейки и подошвы

остается в горячекатаном состоянии и

представляет собой грубопластинча-

тый перлит. Поэтому выход рельсов из строя при эксплуатации часто связан

с дефектами, образовавшимися в указанных эелементах.

Контроль качества термообработанных рельсов

связан с проверкой

твердости на поверхности катания. Замер твердости проводится в трех точ-

ках по длине рельса, она должна быть в пределах НВ 331-338, а на глубине

10-16 мм не менее НВ 300. Колебания твердости по длине одного рельса

должно быть не более НВ 30. Механические свойства рельсов должны соот-

ветствовать требованиям стандартов и

составлять: σ

в

≥ 1 170 МПа, σ

т

≥ 750

МПа, δ≥ 6%, ψ≥20%, КСU≥0,25 МДж⁄м

2

, работа разрушения при 60 °С –

≥4,2 кДж. Объем контроля механических свойств составляет два образца ка-

ждой десятой партии или плавки из верхних углов головки рельса. Ударная

вязкость оценивается по двум образцам, вырезанным из закаленного слоя

рельса каждой партии или плавки.

Микроструктура закаленного слоя оценивается на каждой пятой пар-

тии или плавке

и должна представлять собой однородный сорбит закалки.

Хрупкая прочность проверяется при ударе под копром пробы, вырезанной от

головного рельса каждой плавки. Пробу охлаждают до минус 60 °С и подвер-

гают удару копром массой 1 т с высоты 3 м для рельса марки Р60 или 4,2 м

для – Р65.

Остаточные напряжения определяются на пробе, взятой на

расстоянии

1,5 м от торца. На куске рельса длиной 600 мм в середине шейки наносится

паз (пропил) шириной 6-7 мм, длиной 400 мм, по ширине расхождения кро-

мок паза судят о величине остаточных напряжений. Проводится замер высо-

ты пробы до и после нанесения пропила. Рельсы считаются прошедшими ис-

пытание, если расхождение кромок паза не

превышало 3,7 мм, а колебания

длины рельса составляло ±6 мм на 25 м.

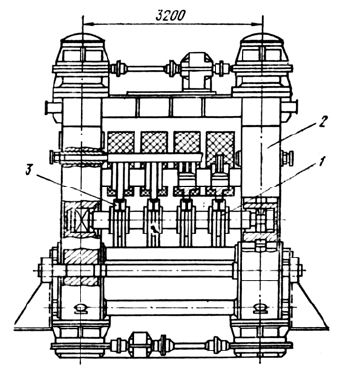

Рис. 25. Поперечный разрез агрегата для

закалки головки рельсов т.в.ч.: 1 – на-

правляющие ролики; 2 – станина; 3 –

рельсы

82

14.3 Достоинства и недостатки различных технологических схем

термоупрочнения рельсов. Перспективы развития

Технологические схемы изготовления рельсов на различных предпри-

ятиях приведены на рис. 19. Основными достоинствами технологии КМК и

НТМК (Россия) является то, что объемная закалка в масле и отпуск с отдель-

ного нагрева обеспечивают получение высоких механических свойств по

всему сечению рельса

за счет формирования структуры сорбита. К недостат-

кам следует отнести трудность обеспечения требуемого допуска на длину.

Кроме того, в технологии противофлокеновой обработки на КМК (охлажде-

ние в коробах) не соблюдается одинаковая скорость охлаждения по объему

садки.

Достоинствами технологической схемы термического упрочнения

рельсов на заводе "Азовсталь" является повышенная прочность, твердость,

контактная

усталость поверхности катания головки, чем у шейки и подошвы

рельсов. При этом легко обеспечиваются допуски по длине рельсов 25 м ±6

мм. Недостатками этой технологии является пониженная ударная вязкость

шейки и подошвы из-за формирования структуры грубопластинчатого пер-

лита при прокатке. Поэтому выход из строя этих рельсов связан с образова-

нием и развитием

усталостных трещин в указанных частях рельса особенно

около отверстий для крепления.

Для повышения свойств и долговечности рельсов перспективно приме-

нение следующих методов:

1. Повышение качества углеродистых сталей за счет использования

комплексных раскислителей, содержащих кремний, марганец, алюминий

при введении их в печь и кремний, калиций, ванадий, добавляемые в ковш,

что позволит

снизить содержание окислов и повысить прочностные свойст-

ва [ ];

2. Применение сталей с повышенным содержанием углерода до 0,88%

и микролегированием хромом, ванадием, азотом, обеспечит повышение

твердости, прочности и ударной вязкости сталей, что приведет к росту экс-

плуатационной стойкости [ ];

3. Переход от слиткового разлива рельсовых сталей на непрерывно ли-

тые заготовки уменьшит газосодержание, что

снизит склонность к образо-

ванию флокенов и измельчит исходное зерно аустенита до 8-9 балла, это в

свою очередь повысит ударную вязкость рельсов [ ].

Контрольные вопросы

1. Назовите основные элементы рельсов.

2. Какова основная причина выхода из строя железнодорожных рель-

сов?

3. Перечислите причины образования флокенов и укажите условия

удаления водорода из стали.

4.

Назовите достоинства и недостатки противофлокенового отжига.

83

5. Перечислите методы упрочнения концов рельсов.

6. Перечислите методы термической обработки рельсов по всей длине.

7. Назовите методы повышения свойств и долговечности рельсов.

Лекция 15. Стали, условия работы и технология термической об-

работки железнодорожных колес

План лекции

1. Стали для изготовления железнодорожных колес

2. Предварительная и окончательная термическая обработка железнодо-

рожных колес

3.

Контроль качества

Марки материала для изготовления железнодорожных колес грузовых

и пассажирских вагонов определяется условиями их работы, которые раз-

личны. Так колеса грузовых вагонов и локомотивов испытывают воздействия

высоких нагрузок, которые могут достигать 25-27 т, а пассажирских вагонов

высокие скорости. Высокие нагрузки приводят к росту контактных напряже-

ний и увеличению износа обода колеса

. До 35% колес выходят из строя по

тепловым и тормозным повреждениям. При высоких скоростях и больших

нагрузках тонкие поверхностные слои нагреваются до температур выше кри-

тических точек, и при последующем быстром охлаждении при выходе из зо-

ны контакта в этих участках возможно образование мартенсита. Мартенсит

твердый, хрупкий и при работе колеса

этот поверхностный слой растрески-

вается.

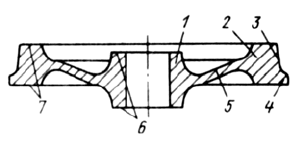

Колесо состоит из трех основных частей: ступицы, диска, обода (рис.

26).

Рабочая часть обода, контактирующая при

эксплуатации с рельсом, называется поверхно-

стью катания. В этой поверхности возникают

нормальные напряжения при качении колеса, ка-

сательные при скольжении в момент торможе-

ния. Кроме того, при движении по стыкам

рельс

колеса воспринимают ударные нагрузки. Удель-

ные давления в местах стыка могут достигать

500 МПа. Следовательно, исходя из условий ра-

боты железнодорожных колес, предъявляются

определенные требования к материалам для их

изготовления, а именно: высокая прочность, хладостойкость, усталостная

прочность. При этом важно помнить, что железнодорожные колеса работают

в контакте с рельсами, то

есть их твердость, прочность, износостойкость

должны быть практически равными.

Рис. 26. Элементы цельнока-

таного железнодорожного

колеса: 1 – ступица; 2 – обод;

3 – поверхность катания;

4 – гребень; 5 – диск; 6 –

торцы ступицы; 7 – боковая

поверхность обода

84

В России для производства железнодорожных колес на основании раз-

работок ВНИИЖТ согласно ГОСТ 10791-81 применяют углеродистые стали,

следующего химического состава, %:

1. 0,44-0,52 С; 0,80-1,20 Mn; 0,40-0,60 Si; 0,08-0,15 V; не более 0,035 P;

и 0,04 S для Стали 1, используемой для колес пассажирских вагонов;

2. 0,55-0,65 С; 0,50-0,90 Mn; 0,20-0,42 Si; 0,035 P; 0,04 S для Стали 2,

применяемой для колес локомотивов и грузовых вагонов. В марках допуска-

ется содержание Ni, Cr, Cu не более 0,25 % каждого

. Перспективно примене-

ние стали 65Ф для колес грузовых вагонов и стали 45ГСФ для пассажирских,

так как микролегирование ванадием и марганцем повышает контактную вы-

носливость и термостойкость.

Предварительная термическая обработка цельнокатаных желез-

нодорожных колес состоит в противофлокеновой обработке. Колесная сталь

в своем составе содержит 7-8 см

3

⁄100 г металла водорода, поэтому является

склонной к образованию флокенов. Заготовки для железнодорожных колес

изготавливаются путем горячей штамповки или прокатки. Полученные горя-

чей деформацией заготовки с температуры конца деформации 1 000-950 °С

охлаждаются до температур превращения переохлажденного аустенита 450-

550 °С, при этом резко снижается растворимость водорода в феррите. Затем

ведется нагрев до600-650 °С,

это температура является температурой повы-

шенной подвижности водорода, при этом выполняется выдержка ≥4,5 ч для

более полного удаления водорода. С температуры ~650 °С охлаждение ведет-

ся на воздухе. Оборудованием для противофлокеновой обработки является

туннельная печь с подвесным конвейером, на который с помощью крюков

навешиваются колеса. Колеса с определенной скоростью перемещаются кон-

вейером

по длине (125 м) печи, что и гарантирует необходимую изотермиче-

скую выдержку при ~650 °С. После отжига содержание водорода в заготов-

ках не превышает 2-4 см

3

⁄100 г металла.

Окончательная термическая обработка (ОТО) железнодорожных

колес проводится после черновой механической обработки и может быть

выполнена тремя способами: нормализация с отпуском; закалка поверхности

катания + отпуск; объемная закалка с отпуском. Необходимо отметить, что

выбор технологической схемы определяется требуемыми свойствами изде-

лий. Железнодорожные колеса должны удовлетворять следующим требова-

ниям: : σ

в

= 900-1 130 МПа, δ = 8-12%, ψ = 14-21%, КСU≥0,2-0,3 МДж⁄м

2

,

твердость на глубине 30 мм НВ 248-255, разница твердости по периметру од-

ного колеса не должна превышать НВ 20. Средний балл неметаллических

включений ≤ 4, оксидных – ≤ 1.

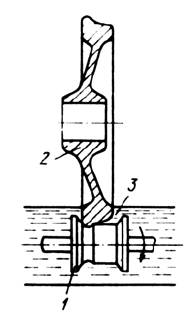

Наиболее современной ОТО железнодорожных колес является закалка

поверхности катания в сочетании с отпуском. Используется прерывистая за-

калка в специально разработанном для этого метода закалочном баке. Нагрев

под

закалку ведется в кольцевых печах, что обеспечивает поштучную вы-

грузку деталей из печи, температура аустенизации составляет 850-870 °С.

Нагретое колесо -2 подъемным краном устанавливается на опорный ролик -

85

1, помещенный в закалочном баке с водой -3. В воду погружается только

обод колеса, которое в процессе охлаждения вращается (рис. 27).

Вращением колеса и обеспечивается пре-

рывистая закалка. Структура обода колеса после

такого охлаждения представляет собой высоко-

дисперсный пластинчатый перлит (сорбит), что

обеспечивает хорошее сопротивление износу и

усталостным разрушениям. После закалки прово-

дится

отпуск для снятия напряжений при темпера-

туре 500-550 °С с выдержкой 3 ч и последующим

охлаждением на воздухе. Затем колеса проходят

дробеструйную обработку (очистка от окалины) и

окончательную (чистовую) механическую обра-

ботку.

Контроль качества готовых колес связан

со 100% внешним осмотром на отсутствие тре-

щин, плен, закатов, окалины и проверкой размеров. Проверка микрострукту-

ры и механических свойств выполняется на одном колесе от партии, места

отбора образцов оговорены в нормативной документации. Твердость обода

колес проверятся на партиях, выдержавших испытание на растяжение. Твер-

дость на глубине 50 мм и механические свойства контролируются на 10%

партий колес. Кроме того, оценивается допустимая величина прогиба диска

(не менее 25 мм) при

испытании на удар копром весом 1 т с высоты 6 м.

Контрольные вопросы

1. Перечислите основные части железнодорожного колеса.

2. Укажите стали используемые для железнодорожных колес.

3. Каковы требования к материалам для изготовления железнодорож-

ных колес?

4. Назовите способы изготовления заготовок для железнодорожных

колес.

5. Перечислите способы окончательной термической обработки.

6. Назовите причины изготовления железнодорожных

рельсов и колес

из разных марок сталей.

Лекция 16. Технология термической обработки сортового и ка-

либрованного проката

План лекции

1. Технология термической обработки сортового проката

2. Технология термической обработки калиброванного проката

Рис. 27. Схема прерывистой

закалки обода колеса при

его вертикальном располо-

жении

86

16.1 Технология термической обработки сортового проката

Сортамент сортового проката включает простые и фасонные профили

общего и отраслевого назначения и является массовым видом продукции

(более 50% всего объема проката). К простым профилям относятся профили

общего назначения, сечение которых имеет простую форму: круг, квадрат,

шестигранник, прямоугольник. Они служат заготовками для изготовления

изделий в

машиностроении. Фасонные изделия – это прокат общего назначе-

ния с поперечным сечением в виде: уголка равно- и неравностореннего,

швеллера, двутавра и т.д. К фасонным профилям отраслевого назначения

относится строительная арматура, шахтная крепь, буровые штанги.

Сортовой прокат общего назначения производят диаметром или сторо-

ной квадрата от 5 до 250 мм в прутках длиной 1,5 до

12 м, или а бунтах (ка-

танка) различной массы. Он изготавливается из углеродистых и легирован-

ных конструкционных сталей, инструментальных углеродистых и легиро-

ванных сталей, коррозионностойких, жаростойких, жаропрочных и других

сталей специального назначения.

Сортовой прокат получают горячей прокаткой с нагревом 1 150-700 °С.

то есть значительно выше температур критических точек сталей. Это вызы-

вает

перегрев заготовок, что ведет к образованию в их структуре грубых вы-

делений избыточных фаз и крупнопластинчатого перлита или сорбита с

трооститом. В большинстве случаев целью термической обработки сортового

проката является понижение твердости до величины НВ 230-260, чтобы

обеспечить последующую обработку резанием или давлением или подгото-

вить структуру к дальнейшей термической обработке, а

также для уменьше-

ния внутренних напряжений.

Основными видами термической обработки сортового проката являет-

ся отжиг и высокий отпуск, хотя возможно применение и других видов тер-

мообработки, что связано с назначением проката и требованиями к нему. В

зависимости от требований нормативной документации к прокату могут рег-

ламентироваться следующие параметры: механические свойства,

глубина

обеуглероживания, величина зерна, микроструктура, макроструктура, прока-

ливаемость.

Прокат из конструкционных углеродистых сталей с содержанием до

0,3% С и низколегированных (15Х, 20Х и др.), после охлаждения на возду-

хе с температуры окончания прокатки имеет невысокую твердость и приме-

няется без смягчающей термической обработки. Высоколегированные конст-

рукционные стали бейнитного и мартенситного класса (Cr-Ni, Cr-Ni-Mo, Cr-

Ni-W) при охлаждении после прокатки подкаливаются из-за повышенной ус-

тойчивости переохлажденного аустенита в перлитной области и имеют твер-

дость до НВ 500 и выше.

Снижение твердости таких сталей достигается высоким отпуском при

температурах 660-700 °С с выдержкой 0,45-0,75 ч на 1 т садки. Такая же тер-

мическая обработка используется и для конструкционных углеродистых

сталей

при содержании в них углерода выше 0,3 %. Структура сталей

87

перлитного класса после высокого отпуска представляет собой феррит и

смесь пластинчатого перлита с зернистым, а для сталей бейнитного и мар-

тенситного класса – сорбит, при этом твердость находится в пределах НВ

187-229.

При необходимости перекристаллизации структуры, полученной после

прокатки (грубый перлит, строчечность, видманштетт), проводят или непол-

ный отжиг при 750-770 °С с выдержкой 1

ч, охлаждение со скоростью 30-60

°С⁄ч до 600 °С, далее на воздухе, или изотермический отжиг с нагревом выше

температуры точки А

с3

, охлаждение до 660-680 °С, выдержка 4-6 ч, и далее

на воздухе. Иногда для получения требуемых свойств проводят нормализа-

цию с высоким отпуском или без него или улучшение (закалка + высокий от-

пуск). Эти операции термической обработки чаще всего выполняются в са-

дочных камерных печах с выдвижным подом.

Рессорно-пружинные стали после горячей прокатки

имеют феррито-

перлитную структуру и твердость НВ 285-321,что превышает требования

ГОСТ 14959-79 (НВ 229-285). Данные стали склонны к обезулероживанию и

графитизации, поэтому не рекомендуется применять высокотемпературные

нагревы. Оптимальными режимами смягчающей термической обработки для

этих сталей является высокий отпуск или неполный отжиг. Температуры об-

работки выбираются в зависимости от марки стали и находятся в

интервале

700-760 °С время выдержки при отпуске 4-5 ч, при отжиге 1 ч.

Углеродистые инструментальные стали (У7-У13) после прокатки

имеют структуру пластинчатого перлита различной степени дисперсности в

зависимости от поперечного сечения заготовки и повышенную твердость до

НВ 340. Понижение твердости и улучшение обрабатываемости этих сталей

достигается за счет получения зернистого перлита. Для

этого данные стали

подвергают отжигу с нагревом ваше температуры точки А

с1

на 10-20 °С с

применением последующего регламентированного охлаждения со скоростью

20-50 °С⁄ч до 600 °С и затем на воздухе. Выдержка при температуре отжига

определяется из расчета 0,45 -1,05 ч⁄т. Твердость проката после отжига с со-

блюдением оптимальных параметров находится в интервале НВ 187-217.

Одним из дефектов инструментальных сталей после прокатки является

цементитная сетка по

границам бывших аустенитных зерен. Причиной ее об-

разования является высокая температура окончания прокатки (900-950 °С) с

охлаждением на воздухе. Для устранения этого дефекта необходимо выпол-

нять одно из перечисленных мероприятий:

1. Поддерживать температуру окончания прокатки в интервале 800-

750 °С;

2. Использовать ускоренное охлаждение водой или водо-воздушной

смесью с температуры конца прокатки

.

Провести отжиг-нормализацию с нагревом выше точки А

сm

с после-

дующим ускоренным охлаждением потоком воздуха от вентиляторов. Недос-

татками этого способа являются повышенный рост зерна и обезуглерожива-

ние.

88

Инструментальные легированные стали после охлаждения на воз-

духе с температуру конца прокатки имеют структуру мартенсита, троостита

и сорбита. Такие структуры затрудняют или полностью исключают возмож-

ность механической обработки резанием. Это связано с высокой твердостью

сталей после охлаждения НВ 255-653. Микроструктура сортового проката

инструментальных легированных сталей согласно ГОСТ 5950-73 после от-

жига не должна

иметь карбидной сетки, а твердость должна находиться в

пределах НВ 197-260.

Основными легирующими элементами в этих сталях являются карби-

дообразующие: Cr, W, V, Mo, которые замедляют переход α→ γ и повышают

критические точки при нагреве. Поэтому отжиг этих сталей проводят при бо-

лее высоких температурах, чем инструментальных углеродистых. Например,

быстрорежущие стали Р9, Р6М5 нагревают

при отжиге до 860 °С, скорость

охлаждения до температур 650-700 °С равна 25-30 °С/ч. Кроме того, для бы-

строрежущих сталей рекомендуется использовать изотермический отжиг.

После нагрева на 860 °С проводят изотермическую выдержку при температу-

ре 760-780 °С для распада аустенита и коагуляции карбидов. Иногда исполь-

зуется изотермическая выдержка с температуры конца горячей прокатки.

Применение различных

видов отжига инструментальных легированных ста-

лей обеспечивает в них получение структур зернистого перлита или сорбита

с обеспечением требуемого уровня свойств согласно нормативной докумен-

тации.

Коррозионностойкие, жаростойкие, жаропрочные и теплоустойчи-

вые стали, имеющие мартенситную, ферритомартенситную и перлитную

структуру, подвергают отжигу чаще всего отжиг проводят при температуре

А

с1

+(40-60 °С) с медленным охлаждением 25-40 °С /ч до температуры 650-

700 °С. Стали аустенитного класса для снижения твердости подвергают вы-

сокотемпературной закалке с охлаждением в воде или на воздухе. Стали

ферритного класса проходят высокий отпуск с быстрым охлаждением с це-

лью повышения пластичности и вязкости.

16.2 Технология термической обработки калиброванного проката

Маршрутная технология получения калиброванной стали:

1. Приготовление расплава и литье слитков;

2. Горячая прокатка прутков (подкат);

3. Термообработка подката (ПТО);

4. Правка подката и подготовка к волочению;

5. Волочение (калибровка);

6. Термическая обработка калиброванного проката (ОТО);

7. Отделка и контроль качества.

Из маршрутной технологии следует

что операция калибровки – это во-

лочение. Использование калиброванной стали в машиностроении позволяет

снизить расход металла на 10-30%. Калиброванный прокат изготавливают из

89

углеродистых и легированных сталей. Поставляют его в нагартованном (по-

сле волочения) или термически обработанном состоянии.

Качество калиброванной стали в первую очередь определяется качест-

вом подката, который должен иметь структуру зернистого перлита, что дос-

тигается сфероидизирующим отжигом с нагревом выше А

с1

+(20-30) °С и за-

медленным охлаждение до 600-650 °С. Этот отжиг подката относится к ПТО

калиброванного проката и обеспечивает твердость НВ 207-230. К калибро-

ванной стали применяют очень жесткие требования по обезуглероженному

слою, поэтому отжиг подката проводят в защитной атмосфере. Глубина обез-

углероживания не должна превышать 1% от диаметра (толщины) прутка

(полосы).

Перед волочением

необходимо подготовить поверхность подката. Опе-

рация подготовки поверхности включает травление, мойку, сушку. После во-

лочения (калибровка) проводится ОТО проката. Операция волочения отно-

сится к холодной пластической деформации металла, которая приводит к его

упрочнению. Калиброванный прокат может поставляться в нагартованном

или термически обработанном состоянии. К ОТО относится отжиг холодно-

деформированных заготовок,

который чаще всего является рекристаллизаци-

онным. Параметры безокислительного (рекристаллизационного) отжига оп-

ределяются, в основном, маркой стали, степенью холодной деформации и

требуемым уровнем твердости проката.

Контроль качества термообработки сортового проката зависит от

группы стали и требований стандартов. При контроле качества проверяются

следующие параметры: твердость, качество изломов, макро- и микрострукту-

ра, глубина

обезуглероживания, механические свойства. Контроль данных

параметров выполняется на пробах, взятых от плавки (партии). Объем кон-

троля и его методы оговариваются в стандартах.

Контрольные вопросы

1. Укажите какие профили относят к простым, а какие к фасонным.

2. Из каких сталей изготавливают сортовой прокат.

3. Назовите основные виды термической обработки сортового проката.

4. Назовите

причины возникновения цементитной сетки.

5. Назовите способы устранения цементитной сетки.

6. Какую структуру должен иметь калиброванный прокат?

7. Опишите маршрутную технологию калиброванного проката.

8. Назовите основной вид термической обработки калиброванного про-

ката.

90

Лекция 17. Технология термической обработки листового прока-

та. Термомеханическая обработка проката

План лекции

1. Технология термической обработки листового проката

2. Термомеханическая обработка проката

Стальной листовой прокат условно разделяют на тонколистовой с тол-

щиной 0,2-3,9 мм и толстолистовой толщиной 4,0-160 мм. Тонколистовую

сталь производят в листах шириной от 500 до 4 000 мм и длиной от 1 200 до

5 000

мм, а также в виде полосы в рулонах шириной 200-2 300 мм. Толсто-

листовую сталь производят в виде листов или широкой полосы.

Листовой прокат, как правило, используется в состоянии поставки т.е.

без дополнительной термической обработки у потребителя. Свойства листов,

поставляемых с металлургических заводов, в основном сохраняются в гото-

вых изделиях. Поэтому к

листам предъявляют требования по механическим

свойствам. Основную часть листов используют для получения изделий мето-

дами холодной штамповки, гибки. В связи с этим к стали предъявляют тре-

бования по штампуемости, оцениваемой по глубине лунки по Эриксону.

По способности к вытяжке сталей в стандартах предусматривается де-

ление их на категории, обозначаемые Г –

глубокая, Н – нормальная, ВГ –

весьма глубокая, СВ – сложная, ОСВ – особо сложная и ВОСВ – весьма осо-

бо сложная. Склонность сталей к деформации при вытяжке зависит от разме-

ра зерна и дисперсности структуры. В листовых заготовках не допускается

наличие обезуглероженного слоя, скоплений неметаллических включений,

интерметаллидных и карбидных фаз.

Технология термической обработки тонколистового проката

регу-

лирует конечную структуру и свойства стали с целью обеспечения лучшей

штампуемости. Для этого применяют рекристаллизационный или нормализа-

ционный отжиг. Для изготовления тонких листов используются низкоугле-

родистые и низколегированные стали: 08кп, 08пс, 08Ю, 10, 15, 16ГС, 09Г2С,

09Г2СД, 10Г2С1, 10ХСНД. В зависимости от механических свойств тонко-

листовой прокат

поставляется по 17 категориям, со следующими изменения-

ми механических свойств: σ

в

= 450-550 МПа, КCU

-40

=0,3-0,4 МДж/м

2

.

Наилучшая штампуемость обеспечивается при структуре доэвтектоид-

ных сталей в виде равноосного феррита с размером зерна 5-7 балла для ки-

пящих сталей, для сталей спокойных с небольшим количеством мелкозерни-

стого структурно свободного цементита. Технологию термической обработки

рассмотрим на примере тонкой ленты для глубокой и особо сложной вытяж-

ки:

1. Степень обжатия в

последней клети стана горячей прокатки долж-

на быть выше критической и составлять 15-20%.

2. Температура конца прокатки должна находиться выше критиче-

ской точки А

с3

(860-920 °С).