Перебоева А.А. Технология термической обработки металлов

Подождите немного. Документ загружается.

71

стран Европы, где основные перевозки выполняются автомобильным транс-

портом.

Статическая нагрузка на оси локомотивов доходит до 250-270 кН, на

оси вагонов – до 230-250 кН, скорость движения превышает 100 км ⁄ ч. Высо-

кая грузонапряженность, большие нагрузки на оси, растущие скорости дви-

жения и массы поездов определяют условия работы рельсов. При движении

поезда рельсы испытывают

знакопеременные изгибающие напряжения, до-

ходящие до 240 МПа, высокие удельные контактные давления до 240 МПа,

на стыках двух рельс наблюдаются ударные нагрузки при качении колес. Ве-

личина проскальзывания колес на кривых участках пути составляет 2-3 %.

Так как железнодорожный транспорт относится к категории опасного,

то все дефекты и повреждения рельсов, возникающие при их эксплуатации,

классифицированы Всероссийским научно-исследовательским институтом

железнодорожного транспорта (ВНИИЖТ) на девять групп. Классификация

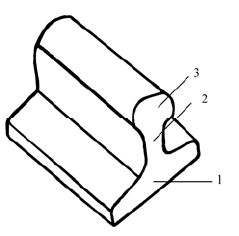

выполнена в привязке к основным элементам рельса (рис. 17).

Первая группа – отслоения и выкрашивание

металла на поверхности катания головки рельса.

Вторая группа – поперечные трещины в го-

ловке рельса и изломы из-за них.

Третья группа – продольные трещины в го-

ловке

рельса.

Четвертая группа – смятие и неравномерный

износ головки.

Пятая группа – дефекты и повреждения шей-

ки.

Шестая группа – дефекты и повреждения по-

дошвы.

Седьмая группа – изломы рельса по всему сечению (кроме излома по

второй группе).

Восьмая группа – изгибы рельсов.

Девятая группа - прочие дефекты.

Основным видом разрушения рельсов при эксплуатации является кон-

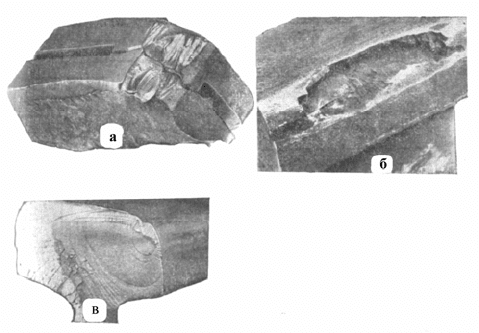

тактно-усталостные повреждения (рис. 18).

Рис. 17. Элементы же-

лезнодорожного рель-

са: 1 – подошва; 2 –

шейка; 3 - головка

72

Рис. 18. Контактно-усталостные повреждения рельсов:

а – внутренняя продольная трещина в головке; б – вы-

щербина головки на поверхности катания; в – попереч-

ная усталостная трещина головки

На первой стадии образуется внутренняя продольная трещина в голов-

ке на глубине 3-9 мм от поверхности катания. Затем возникает выщербина

или переход продольной трещины в поперечную. Постепенный переход по-

перечной усталостной трещины вглубь головки приводит к хрупкому долому

всего рельса. Анализ работы рельсов, природы основных видов разрушения

показал, что конструктивная прочность

рельсовой стали определяется кон-

тактно-усталостной прочностью, живучестью и вязкостью разрушения.

В прошлом работоспособность рельсов повышали за счет их утяжеле-

ния, повышения содержания углерода в рельсовой стали, уменьшения исход-

ной металлургической загрязненности и других мероприятий. Перспектив-

ными направлениями повышения долговечности в настоящее время являются

уменьшение загрязненности рельсовой стали неметаллическими включения-

ми, совершенствования профиля рельса, повышения прочности рельсовой

стали путем микролегирования и применения термической обработки. Наи-

более эффективным способом из перечисленных направлений является тер-

мическое упрочнение рельсов по всей длине, которое позволяет повысить их

эксплуатационную стойкость в 1,5 раза.

13.2 Рельсовые стали

В России и на Украине рельсы тяжелых типов (Р75, Р65

и Р50) длиной

25 м изготавливают из высокоуглеродистых сталей с повышенным содержа-

нием марганца (табл. 14). Цифры после буквы "Р" в маркировке рельсов ука-

зывают массу 1 м в килограммах. Примерно такое же содержание углерода

характерно и для рельсовых сталей зарубежных стран. Выплавка рельсовых

сталей как у нас в стране, так и за

рубежом ведется в мартеновских печах или

в конверторах. Разливка слитков выполняется или на машинах непрерывного

литья заготовок или в изложницы.

73

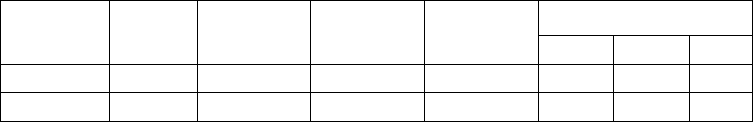

Таблица 14

Химический состав рельсовых сталей, % ГОСТ 24182-80

Тип

рельсов

Марка

стали

С Мn Si не более

P S As

Р75, Р65 М76 0,71-0,82 0,75-1,05 0,18-0,40 0,035 0,045 0,15

Р50 М74 0,69-0,80 0,75-1,05 0,18-0,40 0,035 0,045 0,15

В горячекатаном состоянии величина зерна в рельсовой стали соответ-

ствует 2-3 баллу по ГОСТ 5639-60, после термообработки с фазовой перекри-

сталлизацией она составляет 7-8 балл. Структура стали в горячекатаном со-

стоянии представляет сорбитообразный перлит с тонкими выделениями фер-

рита. Прокаливаемость рельсовых сталей не велика и составляет 4 – 6мм при

определении ее методом торцевой закалки (

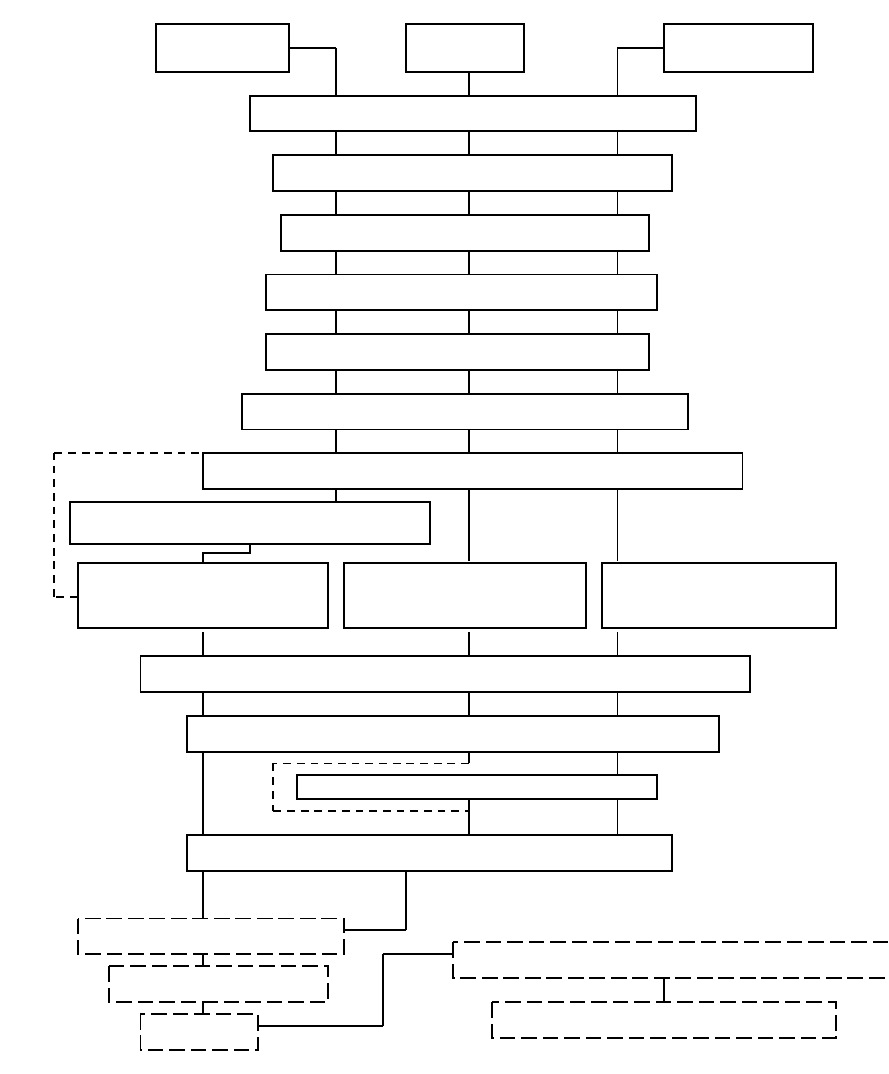

ГОСТ 5657-69). Схема техноло-

гического процесса производства рельсов на двух отчественных заводах:

Кузнецкий металлургический комбинат (КМК) и Нижнетагильский метал-

лургический комбинат (НТМК), а также на заводе "Азовсталь" (Украина)

представлена на рис. 19.

Из схемы следует, что при производстве рельсов применяется три вида

термической обработки:

1. Противофлокеновая термическая обработка;

2. Термическое упрочнение концов;

3.

Термическое упрочнение по всей длине.

Контрольные вопросы

1. Перечислите нагрузки и воздействия, которые испытывают желез-

нодорожные колеса при эксплуатации.

2.Укажите основной легирующий элемент в рельсовых сталях. Пере-

числите достоинства и недостатки такого легирования.

3. Укажите используемые для железнодорожных колес стали и их при-

меняемость.

4. В России и на Украине

выпускают рельсы тяжелых типов – Р75, Р65

и Р50, расшифруйте их.

5. Перечислите основные виды термической обработки применяемые

при производстве рельсов.

Лекция 14. Технология окончательной термической обработки же-

лезнодорожных рельсов. Противофлокеновая термическая обработка

План лекции

1. Закалка концов рельсов

2. Термическая обработка рельсов по всей длине

3. Достоинства и недостатки различных технологических схем термоуп-

рочнения рельсов. Перспективы развития

74

Рельсовая сталь после разливки и прокатки содержит 5-9 см

3

на 100г

металла водорода и является флокеночувствительной. При охлаждении на

воздухе после прокатки в центральной части головки рельса могут возник-

нуть мелкие внутренние трещины, от которых при работе рельса развиваются

поперечные усталостные трещины, приводящие к полному его разрушению.

Образованию флокенов способствуют две причины повышенное содержание

водорода и наличие структурных напряжений.

При резком уменьшении рас-

творимости атомарного водорода в α -железе в процессе охлаждения при фа-

зовом переходе γ→ α он выделяется в микропустотах, образуя флокены.

Для предупреждения образования флокенов необходимо удалить ос-

новную часть водорода из расплава путем вакуумирования или противофло-

кеновой термической обработкой. В рельсопрокатных цехах проводится та-

кая обработка

либо путем замедленного охлаждения с прокатного нагрева

(заводы КМК и "Азовсталь"), либо с помощью изотермической выдержки в

печах (НТМК). Оба процесса понижают содержание водорода в стали до

~2,0см

3

⁄100 г металла, что гарантирует отсутствие флокенов в рельсах.

Технология противофлокеновой термической обработки. Замедленное

охлаждение или изотермическую выдержку необходимо осуществлять после

завершения γ→α превращения, так как при этом резко снижается раствори-

мость водорода в металле.

Избыточный водород, выделившийся из α-твердого раствора, удаляется

путем диффузии в окружающую среду. Замедленное охлаждение

после про-

катки осуществляется в футерованных коробах или колодцах.

Основными параметрами такого отжига является температура рельсов

при загрузке их в короба, начальная температура в коробе и продолжитель-

ность замедленного охлаждения, при этом необходимо поддерживать сле-

дующие параметры:

минимальная температура трех нижних и крайних рядов рельсов перед

загрузкой в колодец – 530 °С;

минимальная

температура остальных рельсов – 500 °С;

продолжительность загрузки одного пакета – 3-4 мин;

продолжительность выдержки с закрытой крышкой – 7-10 ч;

минимальная температура перед открытием крышки – 150 °С;

время выдержки в коробе после открытия крышки – 1,5-2,0 ч.

Недостатком технологии противофлокенового отжига в колодцах явля-

ется неравномерность охлаждения рельсов по объему садки, а также значи-

тельное его время, что

требует больших производственных площадей участ-

ков отжига. Достоинством такой технологической схемы является простота

ее выполнения, отсутствие дополнительных энергетических затрат, эконо-

мичность процесса.

75

КМК НТМК “Азовсталь”

Выплавка чугуна в доменных печах

Производство стали в мартеновских печах

Разливка стали в слитки

Нагрев слитков в нагревательных колодцах

Прокатка слитков на блюминге

Нагрев блюмов в методических или камерных печах

Прокатка блюмов на рельсобалочном стане, разрезка рельсовой полосы

Закалка концов рельсов с прокатного нагрева

Замедленное охлаждение в

коробах

Изотермическая выдержка в

печах

Замедленное охлаждение в

колодцах

Холодная правка на роликоправильных машинах и штемпельных прессах

Фрезерование торцов и сверление болтовых отверстий

Закалка концов рельсов с индукционного нагрева

Приемка термически не упрочненных рельсов

Нагрев рельсов под закалку в печи

Объемная закалка в масле

Отпуск в печи

Холодная правка на роликоправильных машинах и прессах

Приемка термически упрочненных рельсов

Рис. 19. Схемы технологических процессов производства железнодорожных

рельсов на различных заводах

При изотермическом отжиге охлажденные до 400-500 °С с температу-

ры прокатки рельсы собираются в пакеты и передаются в печь, нагретую до

600 °С, где они непрерывно перемещаются с постоянной скоростью Время

нахождения их в печи 2 ч. Ширина печи 26,5 м равна длине рельса, длина –

13 м. Печи снабжены цепными конвейерами и встроены в

поток прокатного

стана, поэтому не требуется времени на крановую их загрузку и выгрузку,

производительность составляет 200-220 т⁄ч . Температурные параметры от-

жига в печи поддерживаются автоматически. Недостатком этого способа

устранения флокенов явяляется некоторое разупрочнение рельсов, происхо-

76

дящее при изотермической выдержке. В связи с этим горячекатаные рельсы

производства НТМК уступают по прочностным характеристикам рельсам

других заводов. Преимущество данной технологии надежность устранения

флокенов, высокая производительность автоматизированного поточного

процесса термической обработки, исключающая ручные и крановые опера-

ции.

После отжига рельсы проходят правку отделочные операции и кон-

троль. Рельсы первого сорта

поступают на упрочняющую термическую обра-

ботку. Окончательную термическую обработку рельсов проводят по двум ос-

новным вариантам: объемная закалка в масле (НТМК и КМК) и поверхност-

ная закалка головки рельса с нагревом т.в.ч. по всей длине (завод "Азов-

сталь").

Контроль качества противофлокенового отжига выполняется для ста-

лей каждой плавки.

Для этого от головного рельса на пилах горячей резки

отрезают пробу длиной 200-250 мм. В зависимости от технологической схе-

мы отжига охлаждение пробы проводится с различной скоростью. На НТМК

и КМК горячие пробы охлаждают на спокойном воздухе, а на заводе "Азов-

сталь" пробы охлаждают ускоренно струей воздуха от вентилятора. Наличие

флокенов определяют

ультразвуковым контролем и металлографически.

14.1 Закалка концов рельсов

Закалка концов рельсов выполняется на всех заводах, выпускающих

данную продукцию. Концы рельсов воспринимают наибольшую динамиче-

скую нагрузку от колес подвижного состава, вследствие чего они быстрее

сминаются, выкрашиваются и разрушаются в результате образования дефек-

тов при эксплуатации. Для предотвращения преждевременного выхода рель-

сов

из строя проводится упрочняющая термическая обработка концов рель-

сов. Этот способ упрочнения используется для рельсов, не подвергающихся

термической обработке по всей длине.

По действующим стандартам на рельсы предусматривается закалка

концов головок рельсов на длине не более 80 мм. При этом должна быть вы-

держана глубина закаленного слоя не менее 4 мм с

твердость более НВ 300.

Структура закаленного слоя должна постепенно переходить к структуре

сердцевины как по поперечному сечению, так и по поверхности катания и

иметь форму представленную на рис. 20, а также не иметь зон перегрева.

На предприятиях, вы-

пускающих рельсы, упрочне-

ние концов выполняется

двумя методами: поверхно-

стная закалка концов с про-

катного нагрева (КМК) и по-

верхностная закалка с индук-

ционного нагрева (НТМК и "Азовсталь"). При закалке концов рельсов с

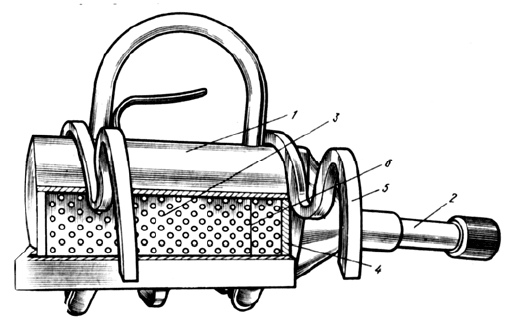

прокатного нагрева охлаждение выполняется струевыми аппаратами (рис.

Рис. 20. Схема конфигурации закаленного слоя на

концах рельсов: 1 – правильная; 2 - неправильная

77

21), состоящими из коробки 1с отверстиями 3 и патрубками для подачи воды

2. Внутренняя стенка аппарата имеет несколько рядов отверстий 6 диамет-

ром 1,5-1,8 мм, расположенных так, чтобы закаливалась только поверхность

катания головки рельса. Аппарат крепится к подошве рельса специальными

скобами 5. Для предохранения закалки боковых граней головки рельса в пазы

аппарата набивается асбест 4.

Рис. 21. Струйный аппарат для закалки концов рельсов с прокатного нагрева

К моменту подачи воды головки рельса охлаждаются с температуры

прокатки до 800-930 °С. Закалка водой проводится в течение 45 с для рельсов

Р50 и Р55 и 55 с для рельсов Р65. После прекращения подачи воды происхо-

дит самоотпуск закаленной зоны за счет тепла сохраненного в центральных

слоях головки рельса. Твердость после закалки НВ 330-400.

Достоинства та-

кой обработки – экономичность процесса, а недостатком является неста-

бильность температуры в момент закалки, что не позволяет получить ста-

бильные свойства закаленного слоя.

Метод закалки концов рельсов с нагревом т.в.ч. более совершенен.

Нагрев на длине 80-90 мм выполняется индуктором, питаемым от машинного

генератора током с частотой 0,5кГц ("Азовсталь") 2,5

кГц (НТМК). Темпера-

тура нагрева составляет ~ 950 °С, время нагрева составляет 25-40 с. Охлаж-

дение выполняется конденсатом 25-30 с ("Азовсталь") или сжатым воздухом

с давлением 0,45-0,50 МПа в течение 16-20 с (НТМК). Микроструктура зака-

ленного слоя представляет собой сорбит отпуска, который переходит в узкую

зону бейнита на глубине до 3-4 мм и далее сменяется сорбитом закалки с

от-

дельными мелкими выделениями феррита. Такая структурная неоднород-

ность связана с интенсивным охлаждением при закалке и часто ведет к обра-

зованию сколов при работе рельсов.

Контроль качества термической обработки ведется замером твердости

на прессе Бринелль. Твердость должна быть в пределах НВ 300-401, кроме

того проверяется конфигурация закаленного слоя и отсутствие трещин.

Кон-

троль выполняется на продольном и поперечном темплетах, отбираемых

один раз в сутки от рельсов, закаленных на каждой установке.

Однако, несмотря на указанный недостаток, закалка концов рельсов

любым из двух рассмотренных способов увеличивает стойкость рельсов в

78

стыке к смятию и износу в 2-2,5 раза. Однако по мере роста грузонапряжен-

ности и скоростей движения появились новые дефекты: сколы закаленного

слоя, его смятие по поверхности катания. Поэтому предприятиями, выпус-

кающими рельсы, разработаны методы их термического упрочнения по всей

длине.

14.2 Термическая обработка рельсов по всей длине

Россия и Украина

занимают ведущее положение в разработке и вне-

дрении в массовое производство методов термического упрочнения рельсов

по всей длине. Из зарубежных стран только Япония выпускает ~10 % зака-

ленных с индукционного нагрева рельсов. На предприятиях, изготавливаю-

щих рельсы, применяются следующие методы термической обработки рель-

сов по всей длине: объемная закалка в масле (КМК, НТМК

); поверхностная

закалка с индукционного нагрева ("Азовсталь").

Объемная закалка в масле разработана в 1966 году в России. Метод

применяется для 25-м рельсов первого сорта, прошедших весь цикл произ-

водства, включая отделочные операции (фрезерование торцов, сверление

болтовых отверстий). Охлаждение в масле приводит к превращению переох-

лажденного аустенита в перлитной области с образованием тонкопластинча-

того сорбита закалки по всему сечению рельса.

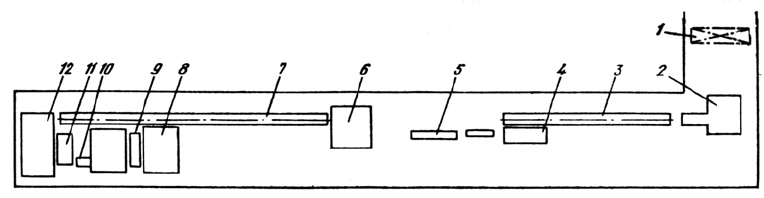

Нетермообработанные рельсы со склада подаются магнитными крана-

ми -1 на загрузочный стеллаж рольганга -2 перед закалочной печью -3 (рис.

22). На стеллаже рельсы кантуются на бок и формируются в пакеты по 11-

13 штук, которые каждые 6 -8 мин подаются в нагревательную печь тоннель-

ного типа с верхним и нижним рядом

газовых горелок. Общее число горелок

520 штук. Печь имеет рабочую камеру шириной 3 м и длиной 185 м, по длине

печи располагается семь пакетов. Перемещение рельсов в рабочем простран-

стве печи ведется с помощью 560 приводных роликов.

Рис. 22. Расположение оборудования в термическом отделении рельсобалочного цеха

Печь состоит из семи тепловых зон, в каждой из которых автоматиче-

ски поддерживается заданная температура. В первых пяти зонах происходит

методический нагрев рельсов, распределение температур по зонам следую-

щее: 1 и 2 зоны 750-780 °С, 3 и 4 – 800-830 °С, 5-7 – 840-860 °С. Шестая зона

является зоной выдержки, седьмая зона - выдача рельсов на закалку. Вытас-

кивающим устройством через

боковое окно рельсы по одному извлекаются

из печи, кантуются на подошву и устанавливаются на рольганг -4 перед зака-

79

лочной машиной -5. Время нахождения рельсов в печи составляет 45-55 мин.

Производительность печи 110-120 т ⁄ч.

Перед загрузкой рельсов в закалочную машину каждый рельс проходит

термоправку. Технологически эта операция состоит в подстуживании подош-

вы на обоих концах рельса с тем, чтобы повысить ее сопротивление дефор-

мации и уменьшить коробление в вертикальной плоскости, которые

проис-

ходят при охлаждении в масле за счет более быстрого охлаждения подошвы

по сравнению с массивной головкой. Длина зоны подстуживания 980 мм,

время охлаждения 7-9 с, при этом подошва охлаждается водовоздушной сме-

сью с помощью брызгала щелевой конструкции. При движении рельса по

рольгангу к закалочной машине центральная зона подошвы охлаждается в

течение 14,5 с

.

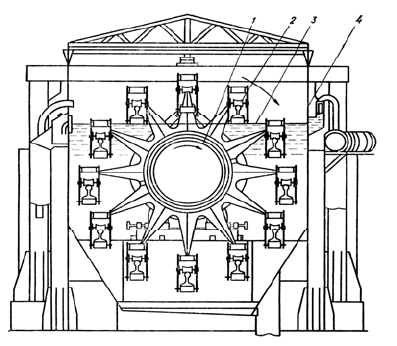

Закалочная машина состоит из вращающего пустотелого барабана -1

длиной 28 м. На барабане смонтировано шесть 12-ти лучевых звездочек (рис.

23). На конце каждого луча подвешена каретка с роликами -2. на которые по-

дается горячий рельс, когда каретка находится на уровне масла -3. Барабан со

звездочками и каретками установлен внутри бака -4, заполенного маслом.

При повороте барабана

на 30° рельс погружается в масло, где он находится 5

мин. Температура масла в баке поддерживается постоянной, и не должна

превышать 100 °С. После 10 циклов поворота закаленный рельс снова оказы-

вается над уровнем масла, его температура составляет 120-150 °С.

Закаленные рельсы на

крытом стеллаже -6 (см. рис.

22), где масло стекает, комплек-

туются в пакеты по

12-17 штуке

и подаются в отпускную про-

ходную печь -7, конструкция

которой аналогична печи для

нагрева под закалку. Отпускная

печь имеет 10 тепловых зон,

длина камеры нагрева 260 м,

ширина 3,7 м. В каждой зоне

помещается один пакет рельсов.

Распределение температур по зонам печи следующее: 1-3 зоны имеют темпе-

ратуру 350-400 °С, 4 и 5 – 35-400 °С, 6-10 – 450±15 °С. Продолжительность

отпуска – 2

ч. После отпуска рельсы охлаждаются на холодильнике 12 и

правятся в двух плоскостях на роликоправильных машинах -10 и 11 и верти-

кальном прессе -9. Заключительным этапом является контроль и приемка

рельсов на инспекторских стеллажах -8.

При объемном термическом упрочнении рельсов с закалкой в масле их

длина увеличивается в среднем на 18 мм, а в процессе правки они

укорачи-

ваются примерно на 20 мм. Изменение длины при термической обработке и

правке является основным недостатком упрочнения 25-метровых рельсов при

закалке в масле, так как часто выводит размер по длине за пределы допуска

±6 мм.

Рис. 23. Поперечный разрез закалочной машины

80

Поверхностная закалка рельсов с индукционного нагрева применя-

ется на заводе "Азовсталь" и была разработана после освоения объемной за-

калки в масле. Поэтому для компенсации коробления при термическом уп-

рочнении был предложен агрегат, позволяющий производить закалку рельсов

в упруго-изогнутом состоянии. Метод заключается в нагреве головки рельсов

по всей длине в индукторе

т.в.ч. с частотой 2,5 кГц на глубину 20-25 мм не-

прерывно-последовательным методом с последующим спрейерном охлажде-

нием водо-воздушной смесью. Такое охлаждение приводит к образованию в

закаленном слое тонкопластинчатого сорбита закалки.

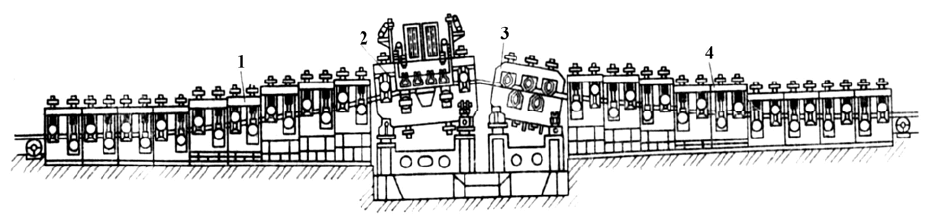

Агрегат производительностью до 38 т⁄ч состоит из четырех параллель-

ных ручьев для одновременной закалки головок четырех непрерывных ниток

рельсов. Общая длина установки 90 м, ширина 5 м (рис. 24).

Рис. 24. Технологическая схема агрегата для термической обработки головки рельсов по

всей длине

На загрузочном участке-1 рельсы упруго изгибаются выпуклостью на

головку по радиусу 100 м, проходя между 18 роликами, расположенными

сверху и снизу ниток рельсов в шахматном порядке.

Изогнутый рельс поступает на закалочную станцию-2, расположенную

на подвижной раме. В каждой линии установлен индуктор из восьми секций

мощностью 1 050 кВт, при этом удельная мощность составляет 0,7-0,8

кВт

⁄см

2

. В течение ~120 с поверхность головки рельса нагревается до 980-1

000 °С. Рельсы проходят под индукторами -4 (рис. 25) на расстоянии 5-6 мм.

Затем нагретый участок рельса подстуживается до 880-900 °С на воздухе и

охлаждается на закалочной станции-3 водо-воздушной смесью из спрейеров

до 350-400 °С в течение 30-40 с. Расход воды на охлаждение составляет 12-15

л⁄мин. На участке

охлаждения радиус кривизны изгиба ниток равен 25 м го-

ловкой наружу.

На участке выдачи-4, рельсы проходят 18 роликов, расположенных так

же, как и на участке загрузки в шахматном порядке. Радиус кривизны ниток

сохраняется и равен 100 м. Сочетание изгиба, нагрева и охлаждения рельсов

позволяет получить после данного способа термической обработки относи-

тельно прямые

рельсы. Если коробление у рельса длиной 25 м превышает 25

мм, то рельсы правятся на вертикальных правильных прессах. Скорость пе-

ремещения рельсов по всей технологической цепочке равна примерно 4

м⁄мин.