Перебоева А.А. Технология термической обработки металлов

Подождите немного. Документ загружается.

41

(литейные) образуются в основном в отливках; тепловые (термические);

структурные и фазовые; деформационные, возникающие в результате накле-

па при обработке резанием давлением, шлифованием. По объему, в котором

напряжения уравновешиваются, они подразделяются на макро- и микрона-

пряжения.

Усадочные напряжения возникают в отливках при затвердевании мате-

риала в результате уменьшения объема при переходе

жидкого расплава в

твердое состояние. Термические – при нагреве или охлаждении в связи с не-

одновременным изменением температуры по сечению (рис. 6,а). Структур-

ные – также при нагреве и охлаждении вследствие неодинакового протекания

фазовых превращений по объему деталей с изменением удельного объема

(рис. 6,б). Величина деформационных напряжений, их распределение в изде-

лиях

определяются степенью деформации, технологической жесткостью из-

делий, неоднородностью макро- и микроструктуры. Необходимо учитывать,

что напряжения, и особенно напряжения сжатия на поверхности, могут быть

и полезными. Например, наклеп дробью поверхности зуба шестерни, пружи-

ны, рессоры повышает усталостную прочность в 1,5-2,0 раза.

При деформации за счет напряжений возможно образование следую-

щих дефектов: увеличение или

уменьшение объема изделий, выводящие их

за пределы допуска; кривизна, волнистость, винтообразность, пропеллер-

ность, овальность отверстий, изменение шага резьбы, вспучивание плоских

стенок, диафрагм; макро- и микротрещины и др. Возможна неоднородная

деформация (анизотропия) вызванная строчечным расположением фаз или

волокнистостью структуры, а также разнозернистостью материала.

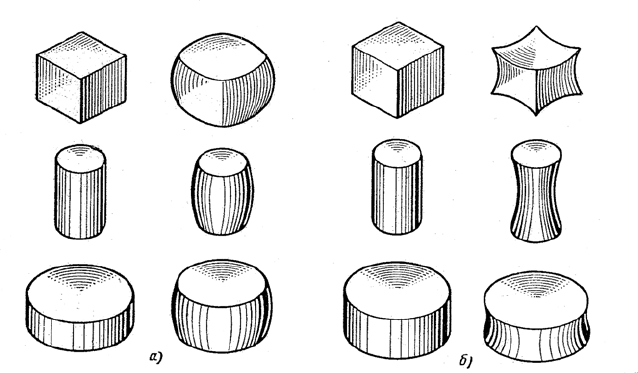

Рис. 6. Деформация тел простой формы при нагреве и охлаждении под воздейст-

вием напряжений: а – термических; б – структурных

На деформацию и коробление в первую очередь оказывает влияние

форма и размеры изделий. В зависимости от геометрии изделия делятся на:

1. Стержнеобразные – изделия удлиненной формы;

2. Плоские изделия;

3. Объемные изделия.

42

По устойчивости деталей к действию остаточных напряжений они де-

лятся на пять категорий жесткости:

1. Массивные (валы, оси, плиты, колеса) l׃d ≤ 5;

2. Повышенной жесткости l׃d = 5-10;

3. Средней жесткости l׃d = 10-15;

4. Малой жесткости l׃d = 25-40;

5. Весьма малой жесткости l׃d > 40,

где l – наибольший размер изделия; d – наименьший размер.

Количественной оценкой технологической жесткости при

деформации

изгиба является величина – А, которая определяется:

для стержнеобразных изделий по формуле:

А = d

4

⁄ l

3 ,

(3);

для плоскостных:

А = d

3

⁄ l

4

(4).

По величине А изделия подразделяются на четыре категории, характе-

ристика которых приведена в табл. 10.

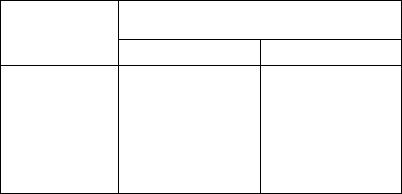

Таблица 10

Категории технологической жесткости

Категория Форма изделия

стержневая плоскостная

Первая

Вторая

Третья

Четвертая

>0,2

0,2 - 5·10

-3

2·10

-3

- 2·10

-4

<10

-4

>10

-5

5·10

-6

– 10

-7

5·10

-8

- 2·10

-9

<10

-9

7.1 Способы предупреждения коробления и деформации

Для предупреждения коробления и деформации при термической обра-

ботке используется ступенчатый нагрев, ограничение скорости нагрева, по-

лучение однородной структуры, охлаждение с оптимальной температуры за-

калки (желательно более низкой), применение подстуживания, изотермиче-

ской или ступенчатой закалки, отжига для снятия напряжений. При термиче-

ской обработке механически

обточенных деталей уменьшить деформацию

можно за счет значительных припусков на механическую обработку. Для де-

талей малой и весьма жесткости рекомендуется выполнять термическую об-

работку в вертикальном (подвешивание) положении.

Применение максимально медленного нагрева способствует значи-

тельному понижению деформации. При охлаждении принудительное фикси-

рование формы закаливаемых изделий в штампах, приспособлениях (пло-

ские, кольцевые

детали), используя эффект кинетической пластичности. За-

кономерности кинетических изменений свойств материалов наблюдаются

при всех видах фазовых и структурных превращений при воздействии внеш-

них деформирующих усилий. При этом в материале повышается пластич-

ность с одновременным снижением сопротивления пластическому деформи-

рованию. При кинетической пластичности, обусловленной фазовыми пре-

43

вращениями, размеры зерен (почти до 1см) практически не оказывают влия-

ния. Рост пластичности обнаруживается при всех видах механического на-

гружения: растяжении, сжатии, кручении, изгибе. Однако такое изменение

свойств является временным, так как возможно только в момент фазовых

превращений и исчезает после его завершения или приостановке по какой-

либо причине.

В связи

с малым временем проявления кинетической пластичности при

ее практическом применении следует соблюдать следующие правила:

1. Фиксацию изделий производить до начала нагрева или охлаждения;

2. Стабилизирующие устройства должны минимально нарушать рав-

номерность нагрева или охлаждения;

3. Фиксация изделия до или после фазовых переходов может усилить

коробление и деформацию;

4. Преждевременная выгрузка

деталей может сопровождаться усилен-

ной деформацией.

Если, не смотря на все меры, изделия получили деформацию и короб-

ление, превышающие допуск, то основным способом их устранения является

механическая правка.

7.2 Технология механической правки

Механическая правка сводится к уменьшению кривизны изделий путем

изгиба, кручения, растяжения. Это процесс нежелательный, так как повыша-

ется

трудоемкость, снижается сопротивление деталей усталостному разру-

шению на 10–45% за счет локальной пластической деформации, степень и

последствия которой часто трудно проконтролировать. При правке необхо-

димо соблюдать следующие правила:

1. Она не должна выводить материал за пределы малых пластических

деформаций со степенью ≤3%;

2. Наилучшие условия для правки – использование кинетической пла-

стичности, при

других условиях правки автодеформация изделия может воз-

никнуть вновь и составить величину 20-30% величины пластического проги-

ба, полученного правкой;

3. Выполнять правку, по возможности, сразу после закалки, так как

первоначальное значение запаса кинетической пластичности закаленных из-

делий снижается при комнатной температуре вылеживания. Проведение пе-

ред правкой отпуска, старения или промывки закаленных

деталей сущест-

венно затрудняет правку;

4. Пластический прогиб при правке нередко должен быть больше ве-

личины закалочного прогиба (правка с перегибом): на 20-25% при после-

дующем низком отпуске, на 45-55% перед средним или высоким.

Если правка проводится после отпуска, то для стабилизации размеров

дополнительно проводится отпуск, но при температуре на ~50 °С ниже ос

-

новного отпуска.

44

Рассмотрим основные способы механической правки разных по форме

изделий. Цилиндрические длинномерные детали (валы, оси) устанавливают в

центры и при их вращении индикатором определяют место максимальной

деформации с его отметкой мелом, маркером. Если величина прогиба выше

допуска, заложенного в чертеже, то изделие правят. Для этого деталь уста-

навливают на опоры стола пресса

для правки прогибом вверх. Прессом соз-

дается усилие – деталь прогибается в другую сторону. Операцию повторяют

до получения прямолинейного изделия.

Плоские детали (дисковые пилы, диски сцепления) устанавливают на

шлифованную чугунную контрольную плиту, с помощью щупов (набор

шлифованных пластин известной толщины) определяют зазор между дета-

лью и плитой, место прогиба отмечают. Если

его величина выше требуемого,

то проводится правка на рабочем столе ударами молотка (кувалды).

Длинномерные до 6м катаные, прессованные прутки, профили правят

растяжением на специальных правильных машинах. У труб и круглых прут-

ков деформацию и коробление уменьшают прокаткой на косовалковых пра-

вильных станах.

7.3 Закалочные трещины

Трещина – это нарушение сплошности металлических

материалов. За-

калочные трещины получаются при резком охлаждении или нагревании, при

наличии концентраторов напряжений: острых углов, кромок, резких перехо-

дов от одного сечения к другому, неметаллических и других включений. Ес-

ли в закаленных деталях длительное время не сняты внутренние напряжения,

это также может явиться причиной образования трещин. Кроме того, зака-

лочные

трещины могут образоваться при наличии металлургических дефек-

тов: раковин, пористости, флокенов, волосовин и др. В зависимости от рас-

пределения внутренних напряжений по сечению изделия трещины можно

разделить на четыре типа.

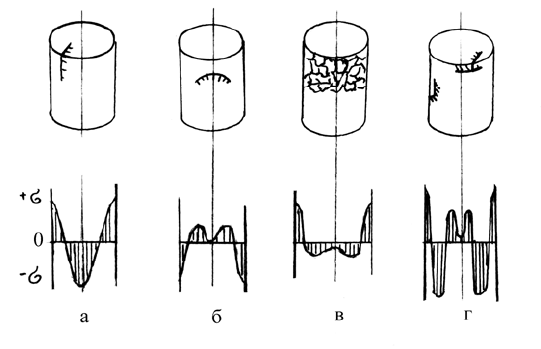

Первый тип – трещины глубокие (рис. 7,а) образуются в изделиях, про-

каливающихся насквозь, в крупных поковках или слитках при посадке их

в

горячую печь или при резком охлаждении. Предупреждение образование та-

ких трещин это выполнение медленного или ступенчатого нагрева, избегать

перегревов особенно при высоких температурах. При охлаждении применять

ступенчатую или изотермическую закалку, закалку в двух средах, использо-

вать закалочные среды, которые медленно охлаждают в мартенситном ин-

тервале. После закалки сразу проводить отпуск

, снимающий напряжения.

45

Рис. 7. Классификация трещин: а – трещины глубокие; б – внутренние трещины;

в – поверхностные трещины в виде сплошной или разорванной сетки; г – поверхност-

ные трещины отслаивания; +σ - напряжения растяжения; −σ - напряжения сжатия

Второй тип – трещины внутренние (рис. 7,б) располагаются в углах из-

делий и имеют дугообразный вид, зарождаются во внутренних слоях и ино-

гда выходят на поверхность. Этот тип трещин образуется в сталях с низкой

прокаливаемостью или в цементованных изделиях, а также в слитках при их

быстром нагреве или в деталях, имеющих

твердость сердцевины <45НRC.

Мерами, предупреждающими образование трещин второго типа в сталях с

указанной твердостью, является получение оптимальной структуры с твердо-

стью выше 45 НRC. Если такой вариант не возможен, то необходимо заме-

нить марку стали. В основном мерами борьбы с образованием данных тре-

щин являются те же способы, что и для трещин

первого типа.

Третий тип – трещины поверхностные (рис. 7,в) располагаются в виде

сплошной или разорванной сетки и распространяются на глубину 0,01-0,2мм

(шлифовочные). Шлифование закаленных деталей приводит к разогреву по-

верхности, при этом происходит распад мартенсита и превращение остаточ-

ного аустенита. Такое изменение структуры, особенно распад аустенита,

приводит к созданию растягивающих напряжений

на поверхности, которые и

вызывают образование трещин этого типа. Мерами, устраняющими образо-

вание таких трещин, соблюдение режимов шлифования (предусмотреть ох-

лаждение), проводить его после отпуска изделий.

Четвертый тип – трещины отслаивания (рис. 7,г), возникают у поверх-

ности изделий. Характерным является то, что они образуются в зоне сжатия

и только в том

случае, когда есть очень резкий переход напряжений от растя-

гивающих к сжимающим. Такие трещины наблюдаются после поверхностной

закалки т.в.ч. или ХТО при резком переходе структуры закаленного слоя к

структуре сердцевины. Способами устранения этого типа дефектов является

создание плавного перехода структур за счет правильного выбора темпера-

турно-временных параметров обработки

.

Кроме того, правильный выбор марки стали способствует предупреж-

дению образования деформации и трещин при закалке. Например, замена уг-

леродистой стали на легированную для изготовления конкретного изделия

46

позволяет проводить его закалку в более "мягкую" закалочную среду, что

понижает вероятность образования трещин. Перспективно для предупрежде-

ния образования закалочных трещин и применение наследственно мелкозер-

нистых легированных сталей.

Контрольные вопросы

1. Назовите факторы, которые определяют степень деформации дета-

лей при термообработке, и укажите наиболее вероятный вид деформации для

детали, рассматриваемой

на семинарских занятиях.

2. Определите геометрию и категорию жесткости по склонности к

деформации детали, рассматриваемой на семинарских занятиях.

3. Предложите меры предупреждения деформации при ХТО детали,

рассматриваемой на семинарских занятиях.

4. Для уменьшения или устранения деформации используется эффект

кинетической пластичности. Оцените возможность и необходимость его

использования в технологии ХТО детали, рассматриваемой на

семинарских

занятиях.

5. Опишите технологию правки детали, рассматриваемой на семинар-

ских занятиях, с указанием вида термообработки, после которой она прово-

дится.

6. Перечислите виды закалочных трещин с их кратким описанием.

7. Укажите наиболее вероятный тип закалочных трещин у детали,

рассматриваемой на семинарских занятиях, и меры предупреждения их об-

разования.

Лекция 8. Отпуск и

старение стали

План лекции

1. Отпуск стали

2. Старение

3. Отпуск под нагрузкой

4. Отпуск после шлифования

5. Правка. Эффект кинетической пластичности

6. Термообработка после правки. Методы стабилизации размеров

Отпуском называется операция термической обработки, при которой в

результате нагрева ниже критической точки А

1

закаленной на мартенсит

стали происходит переход структуры из метастабильного состояния в равно-

весное или близкое к нему. Отпуск часто является конечной операцией тер-

мической обработки. Поэтому его цель – получение определенных характе-

ристик готовых деталей или полуфабрикатов. В зависимости от температуры

нагрева различают следующие виды отпуска: низко-, средне- и высокотемпе-

47

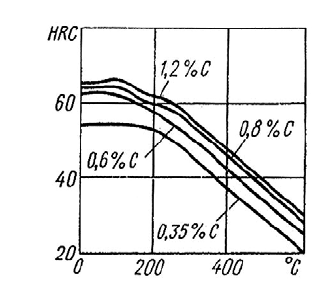

ратурный. Влияние температуры отпуска на твердость сталей представлена

на рис. 8.

Низкий отпуск выполняется при

температурах 80-250 °С с получением

структуры в углеродистых, низко- или

среднелегированных сталях отпущенного

мартенсита и приводит к частичному сня-

тию внутренних напряжений. Такой от-

пуск проводится для цементованных, нит-

роцементованных закаленных деталей и

после закалки т.в.ч

., а также для инстру-

мента, который должен иметь высокую

твердость 60-63HRC.

Средний отпуск выполняется при

температурах 320-450 °С и обеспечивает в углеродистых и низколегирован-

ных сталях структуру троостита отпуска с твердостью 41-49HRC и практиче-

ски полное снятие остаточных напряжений. Детали с такой структурой име-

ют высокий предел упругости и усталости, поэтому такой отпуск

применяют

для рессор и пружин.

Высокий отпуск проводится при температурах 450-700 °С и обеспечи-

вает распад мартенсита углеродистых, низко-, среднелегированных сталей на

сорбит отпуска. Сочетание закалки с высоким отпуском называется улучше-

нием. Это связано с тем, что после такой обработки достигается сочетание

высоких значений прочности, пластичности и вязкости сталей. Твердость на-

ходится

в пределах 250-350 НВ, прочность по сравнению с закаленным со-

стоянием понижается в 1,5-2,0 раза, а пластичность и вязкость в несколько

раз. Высокотемпературный отпуск применяется для широкого круга деталей,

у которых необходимо иметь перечисленный комплекс свойств. Разновидно-

стью высокого отпуска является дисперсионное твердение для высоколеги-

рованных сталей: жаропрочных, высокопрочных, быстрорежущих. Данная

термическая

обработка выполняется чаще всего при температурах 460-700°С.

При назначении температур отпуска нельзя забывать об отпускной

хрупкости, которая приводит к значительному снижению ударной вязкости

закаленных изделий. Необратимая отпускная хрупкость первого рода прояв-

ляется при температурах около 300 °С, поэтому стали при отпуске не нагре-

вают до этой температуры. Обратимая отпускная хрупкость второго рода

на-

блюдается при температуре ~500 °С только в легированных хромом, нике-

лем, марганцем сталях, особенно при совместном их введении. Склонность

сталей к хрупкости второго рода увеличивается при содержании в стали

примесей фосфора, мышьяка, сурьмы и олова. Данный тип отпускной хруп-

кости не проявляется в углеродистых и высокочистых по примесям легиро-

ванных

сталях.

Старение – это операция термической обработки, при которой в зака-

ленном без полиморфного превращения сплаве происходит распад пересы-

щенного твердого раствора. Причиной старения стали является пересыщение

Рис. 8. Зависимость твердости угле-

родистых ста сталей от температу-

ры отпуска

48

феррита углеродом и азотом, а также примесными атомами и характерно для

низкоуглеродистых сталей (≤ 0,03 % С). В результате старения происходит

повышение твердости, прочности и снижение пластичности, вязкости стали,

при этом сохраняется их значение с течением времени. В зависимости о

температуры нагрева закаленного сплава старение может происходить при

комнатной температуре (естественное старение) или

повышенной (искусст-

венное). Кроме того, различают еще два вида старения в зависимости от

движущей силы распада: термическое старение, протекающее в закаленном

сплаве и деформационное, происходящее в изделиях после пластической де-

формации при температуре ниже температуры рекристаллизации.

Термическое старение чаще всего наблюдается в низкоуглеродистых

сталях при содержании 0,03-0,05% углерода. При закалке в

таких материа-

лах образуется пересыщенный α -твердый раствор, который при старении

распадается с выделением избыточных фаз, что ведет к повышению твердо-

сти, прочности и снижению пластичности. Наибольший эффект изменения

свойств наблюдается при естественном старении, но требуется значительное

время. При искусственном старении полученные характеристики прочности

ниже, чем при естественном, при этом время

старения сокращается.

Холодная пластическая деформация приводит к значительному уско-

рению процессов распада α - твердого раствора при старении. Для тонких хо-

лоднокатаных листов из малоуглеродистой стали старение проводят после

рекристаллизационного отжига. Выполнение старения можно провести по

двум технологическим схемам. Первая - включает ускоренное охлаждение до

~400 °С, изотермическую выдержку при этой температуре и

регламентиро-

ванное охлаждение со скоростью ~3 °С⁄с. Вторая схема состоит из закалки с

температуры рекристаллизационного отжига, затем термическое старение:

нагрев до ~400 °С с выдержкой 30 мин и медленное охлаждение.

8.1 Разновидности отпуска и старения

В практике термической обработки кроме рассмотренных выше видов

старения и отпуска применяются еще следующие: отпуск под нагрузкой

, от-

пуск после шлифования, стабилизационное старение. Отпуск под нагрузкой

используется для деталей малой и весьма малой жесткости, которые практи-

чески всегда при закалке получают коробление и деформацию. Наиболее

часто такой отпуск применяется для цилиндрических пружин, когда их от-

пускают с применением оправок. Закаленные без оправки пружины, что

обеспечивает их сквозную

прокаливаемость, одевают на трубчатую оправку,

длина которой равна свободной высоте пружины. С учетом допуска на усад-

ку пружины после обжатия на оправке зажимают клином и в таком состоя-

нии проводят отпуск. После отпуска пружины приобретают требуемую гео-

метрическую форму, выход годных изделий составляет 100%.

Аналогично устраняют коробление пластинчатых круглых дисков по-

севных

и почвообрабатывающих машин, диски сцепления и т.п. детали. В

этом случае правку совмещают с отпуском, который выполняют на электри-

49

ческих прессах. Детали после закалки помещают между обогреваемыми пли-

тами пресса и проводят отпуск под нагрузкой при заданной температуре.

Циркулярные пилы для резания дерева отпускают зажатыми в струбцинах.

Аналогичные приспособления используются и при отпуске деталей точных

приборов. Такой процесс, совмещающий отпуск и правку, называют термо-

рихтовкой.

Отпуск после шлифования выполняется для

деталей машин и точных

приборов со значительной глубиной шлифовки. Шлифуемость явялется важ-

нейшим технологическим свойством инструментальных сталей и материалов,

используемых в точном приборостроении, так как во многом определяет ка-

чество готового изделия. Стоимость шлифования может достигать 50-60% от

стоимости готовой детали, тогда как стоимость материала и термической об-

работки не превышает 10-20 %.

Тонкий поверхностный слой при шлифовании нагревается, и в отдель-

ных участках, сильно разогретых, происходит распад мартенсита с образова-

нием троостита и превращение остаточного аустенита (участки прижога).

Твердость таких участков снижается до 55-57 HRC, образуются мягкие пят-

на, что ведет к нестабильности свойств изделий. Кроме того, превращение

аустенита в зоне шлифования создает на поверхности

растягивающие напря-

жения, которые облегчают образование трещин. Для их предупреждения не-

обходимо немедленно провести отпуск при температуре 120-150 °С с вы-

держкой 2-3 ч для нетеплостойких сталей и при 350-400 °С в течение 30-60

мин для большинства теплостойких сталей. Мерительный инструмент, рабо-

тающий при комнатной температуре, проходит кратковременный отпуск при

100-120 °С, 1-2 ч.

Стабилизационное старение

относится к стабилизирующей размеры

изделий термической обработке, которую проходят стальные и чугунные де-

тали с целью обеспечения постоянства их формы и размеров при длительной

работе, хранении, транспортировке, а также при изготовлении. Этот вид ста-

рения занимает особое место при изготовлении в приборо- и станкостроении

при изготовлении мерительного инструмента, когда кроме

свойств изделий

требуется стабильность формы и размеров изделий.

Основные изменения размеров вызывает нестабильность структуры

материалов. Наименьшей стабильностью отличается сталь со структурой

мартенсита и остаточного аустенита. Распад мартенсита происходит за счет

обеднения его углеродом и сопровождается выделением карбидов, что ведет

к уменьшению размеров деталей. Распад остаточного аустенита на феррито-

карбидную смесь способствует

увеличению размеров. При наличии в струк-

туре деталей этих фаз необходимо проведение стабилизационной термиче-

ской обработки. Так, если изделие работает при комнатной температуре, то

для обеспечения постоянства размеров достаточно провести низкотемпера-

турный отпуск при 140-150 °С в течение 2-4 ч. Если температуры эксплуата-

ции изделий повышенные, то мартенситную структуру стабилизируют тер-

мической

обработкой путем отпуска, температура которого на 50-100 °С пре-

вышает рабочую.

50

Обработка при 150°С стабилизирует структуру мартенсита, но не влия-

ет на аустенит остаточный, так как его распад начинается при нагреве выше

200 °С. Однако, нагрев выше 200 °С снижает твердость и прочность закален-

ных деталей, и если это недопустимо, то для уменьшения количества оста-

точного аустенита проводят обработку холодом при температуре – 70 °С.

Обработка холодом выполняется сразу после закалки на мартенсит перед от-

пуском. Хорошие результаты обеспечивает сочетание обработки холодом с

продолжительным низким отпуском (24-48 ч), или при кратковременном от-

пуске (2-3 ч) эти операции повторять несколько раз, то есть провести термо-

циклирование от 2 до 6 раз. На практике такая термоциклическая обработка

выполняется для измерительного инструмента и

измерительных плиток, из-

готовленных из сталей 40Х13.

Эффективным способом обеспечения постоянства размеров является

релаксационная обработка, заключающаяся в одновременном нагреве и де-

формации изделий. Такая обработка создает в деталях микропластическую

деформацию, обеспечивает процессы отпуска и возврата, что создает в них

сжимающие напряжения. Например, проведение релаксационной обработки

на стали 50ХФА после закалки

и отпуска, обеспечивающих требуемые свой-

ства на деталях, позволило повысить предел упругости стали на 20-30%. При

этом релаксационная обработка состояла в нагреве до 250-300 °С с одновре-

менным нагружением детали до напряжения, равного условному пределу те-

кучести (σ

0,05

).

Дорекристаллизационный отжиг проводится при температурах, стаби-

лизирующих дислокационную структуру, без ее существенного изменения,

ведущего к разупрочнению, а именно, на стадии возврата или полигониза-

ции. Такая обработка выполняется не только для холоднодеформированного

металла, но и после механической обработки или наклепа поверхности.

Крупногабаритные чугунные детали корпусов станков, прессов с це-

лью сохранения

постоянной формы и размеров при изготовлении, транспор-

тировке, а также и при длительной работе проходят следующие виды обра-

ботки:

1. Отжиг, уменьшающий напряжения, при температуре 450-700°С, вы-

полняется на заготовках или после черновой механической обработки;

2. Отпуск стабилизирующий при 140-160°С проводится после или ме-

жду операциями механической обработки при температуре на

20-30 °С ниже

отпуска, обеспечивающего требуемые свойства изделий;

3. Обработка холодом проходит сразу после закалки в интервале от –

30 до – 80°С перед окончательным отпуском, формирующим заданные свой-

ства;

4. Литые базовые детали станков из серого чугуна отжигаются при

низких температурах 540-580 °С, с выдержкой 2-6 ч с охлаждением в печи до

~200 °С и

затем на воздухе.

Режимы и последовательность стабилизирующей обработки зависят от

жесткости и точности деталей.