Перебоева А.А. Технология термической обработки металлов

Подождите немного. Документ загружается.

51

Контрольные вопросы

1. Известны различные виды отпуска после закалки сталей. Укажите

вид отпуска, структуру и твердость стали, если температура отпуска равна

550 ºС.

2. Одной из разновидностей отпуска является отпуск под нагрузкой.

Укажите его цель, явление (эффект), лежащий в его основе, и температуру.

3. Для инструментов и деталей, подвергаемых шлифованию, прово-

дится

отпуск после такой обработки. Укажите какие структурные изменения

происходят.

4. Назовите структурные изменения, происходящие при шлифовании

сверл из быстрорежущей стали и при последующей термообработке. Деталь

относится к категории изделий высокой точности. Предложите технологию

стабилизирующей обработки.

5. Укажите цель стабилизирующей обработки, от чего зависят режимы

и последовательность такой обработки.

Лекция 9. Поверхностное упрочнение

термической обработкой

План лекции

1. Особенности технологии поверхностной закалки ТВЧ

2. Выбор частоты тока и оборудования

3. Энергетические и термические параметры индукционного нагрева

Поверхностное упрочнение термической обработкой может выпол-

няться при нагреве: индукционном - токами высокой частоты (т.в.ч.), элек-

тронно-лучевом, лазерным лучом, электроплазменном, электрической дугой

или пламенем газовой горелки. Все перечисленные способы нагрева исполь-

зуют высококонцентрированные источники тепла, которые имеют плотность

мощности не менее 10

3

Вт⁄см

2

. Такая концентрация тепла обеспечивает дос-

тижение высоких температур поверхности при весьма малом времени нагре-

ва, то есть глубинные слои изделия остаются практически холодными.

Данный способ термического упрочнения применяется для деталей,

работающих на износ, трение. При изгибе, кручении, контактных напряже-

ниях, циклических нагрузках. В результате на поверхности образуется слой с

высокой

твердостью, прочностью при сохранении вязкой сердцевины. Из

всех перечисленных способов нагрева наиболее распространенным является

индукционный нагрев т.в.ч. Так на заводах автомобильных и сельскохозяй-

ственного машиностроения ~60 % термически упрочняемых деталей прохо-

дят закалку т.в.ч.

Способ бесконтактного индукционного нагрева состоит в следующем.

Нагреваемую деталь помещают в индуктор, который представляет собой

од-

но- или многовитковую катушку. Индуктор питается переменным электри-

52

ческим током высокой частоты, при этом внутри катушки создается пере-

менное магнитное поле, которое взаимодействует с металлом нагреваемой

детали (рис. 9).

В соответствии с законом элек-

тромагнитной индукции в поверхно-

стных слоях детали возникает элек-

тродвижущая сила, то есть перемен-

ный ток той же частоты, что и ток на

индукторе. Согласно закона

Джоуля-

Ленца количество тепла - Q может

быть определено по формуле:

Q = I

2·

R·τ [кДж], (5)

где I - сила тока равна 5000-8000 А,

R – сопротивление материала на-

греваемой детали, Ом,

τ – время нагрева, с.

За счет теплового действия тока происходит нагрев детали. Перемен-

ный ток распределяется по сечению детали неравномерно, сосредотачиваясь

преимущественно в поверхностных слоях (поверхностный эффект, скин-

эффект, рис. 10).

При этом около 87 % всей тепловой

энергии

выделяется в слое, измеряемом

глубиной проникновения тока - δ, кото-

рая вычисляется по формуле:

≈ 5030 √ρ ⁄ μ·f [см], (6)

где ρ – удельное электросопротивление

материала детали, ом·см,

μ – относительная магнитная прони-

цаемость,

f – частота тока, Гц.

При нагреве характеристики мате-

риала ρ и μ изменяютя, но это нерегули-

руемые параметры, следовательно, для

получения требуемой глубины проник-

новения тока необходимо рассчитать его частоту, для сталей применяется

более упрощенная формула:

δ≈ 5030 √f (7).

Глубина закаленного слоя – δ

зак.

связана с глубиной проникновения то-

ка - δ следующей формулой:

δ

зак

≈ 0,5

.

δ (8).

Таким образом, при индукционном нагреве энергия источника тепла

выделяется непосредственно в нагреваемой детали, что ускоряет нагрев вы-

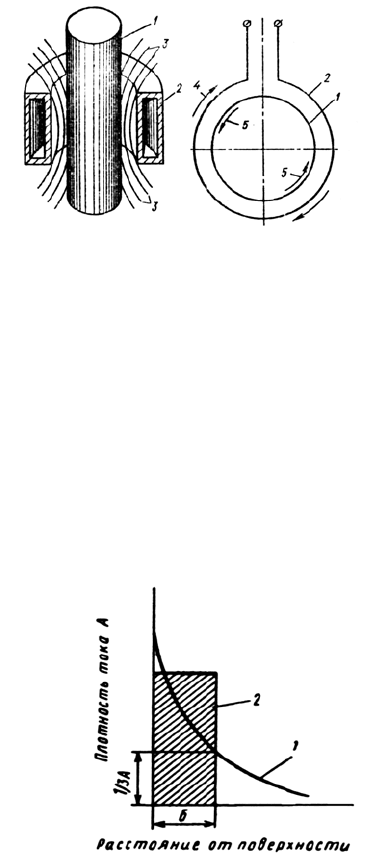

а б

Рис. 9. Схема индукционного нагрева: а –

распределение магнитного потока в ин-

дукторе; б – направление токов в индук-

торе и детали; 1 – нагреваемая деталь; 2 –

виток индуктора; 3 – магнитные силовые

линии; 4 – направление тока в индукторе;

5 – направление тока в детали

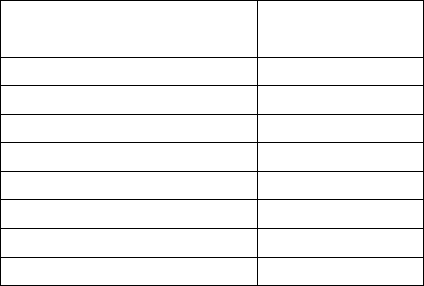

Рис. 10. Распределение плотности пе-

ременного тока по нагреваемой дета-

ли: 1 – действительное распределение;

2 – условное распределение;

δ – глу-

бина проникновения тока в деталь

53

сококонцентрированным источником тепла. При этом время нагрева состав-

ляет несколько секунд или десятки секунд.

9.1 Особенности технологии поверхностной закалки ТВЧ

В конструкторских чертежах на детали, подвергающиеся закалке т.в.ч,

как правило, указывается глубина упрочненного (закаленного) слоя. Кратко-

временность нагрева вызывает ряд особенностей, которые необходимо учи-

тывать при разработке технологии

поверхностной закалки:

1. Основными параметрами нагрева является конечная температура

нагрева и средняя его скорость в области фазовых превращений, а для объ-

емного нагрева (печной) – это температура и время;

2. Повышение скорости нагрева обуславливает более высокие темпе-

ратуры завершения процесса образования аустенита, поэтому температура

нагрева под закалку выбирается на 80-150 °С выше чем

при объемном нагре-

ве;

3. Аустенит при быстром нагреве получается неоднородным по хими-

ческому составу, то есть по углероду и легирующим элементам, так как прак-

тически отсутствует выдержка;

4. Зерно аустенита при скоростном нагреве не успевает вырасти до

значений, присущих печному нагреву. Если при нагреве т.в.ч. его размер

со-

ответствует 11-14 баллу стандартной шкалы по ГОСТ 5639-82, то при печном

нагреве 7-8 баллу, то есть по площади зерна это в 15-30 раз крупнее;

5. Исходная структура перед закалкой должна быть мелко дисперсной.

Наличие крупных зерен структурно свободного феррита в доэвтектоидных

сталях вынуждает сильно перегревать стали на 150-260 °С выше точки А

с3

.

Такой нагрев приводит к росту зерна аустенита и ухудшает свойства (осо-

бенно вязкость) закаленного слоя. Для получения высокодисперсной струк-

туры рекомендуется перед закалкой проводить нормализацию или улучше-

ние;

6. Мелкозернистый неоднородный по составу аустенит обладает по-

ниженной устойчивостью к распаду, поэтому при закалке необходимо при-

менять интенсивное охлаждение – водяным душем

или быстрым потоком во-

ды. Такое охлаждение подавляет распад мартенсита и фиксирует наиболь-

шее количество в нем углерода, что обеспечивает повышенную твердость.

7. Создается возможность применения широкой механизации и авто-

матизации, повышение культуры производства.

8. В закаленном поверхностном слое создаются напряжения сжатия до

300-700 МПа, повышающие усталостную прочность и снижающие чувстви-

тельность к концентраторам напряжений.

Измельчение зерна аустенита при индукционной закалке обеспечивает

соответственно измельчение кристаллов мартенсита, что существенно повы-

шает его прочность и особенно важно пластичность. Повышенная пластич-

ность мартенсита позволяет использовать детали с высокой твердостью 61-65

HRC без риска хрупкого разрушения, а также надежно предотвращает обра-

54

зование трещин в средне- и высокоуглеродистых сталях при закалке в интен-

сивном потоке воды. Закалка т.в.ч. может применяться вместо ХТО, объем-

ной закалки, позволяет использовать углеродистые стали вместо легирован-

ных.

Недостатками индукционного нагрева является: поштучность обработ-

ки; трудность унификации индукторов, охлаждающих устройств, закалочных

станков, так как они конструктивно разрабатываются

индивидуально для ка-

ждого типа и размера деталей. Экономически целесообразно такую обработ-

ку использовать в массовом и крупносерийном производстве из-за дорого-

стоящего оборудования – преобразователей токов высокой частоты.

9.2 Выбор частоты тока и оборудования

Частота тока - f (Гц) выбирается в зависимости от глубины закаленного

слоя -δ

зак

, заданного чертежом детали и рассчитывается по формуле:

f = 6·10

2

⁄δ

2

ток

(8)

где δ

ток

– глубина проникновения тока, (см), она равна 0,5· δ

зак

.

Полученное расчетное значение частоты увеличивается в большую

сторону до стандартной промышленной частоты: 500, 1 000, 2 500,4 000,8

000, 10 000, 66 000, 200 000, 440 000 Гц. Источником тока высокой частоты

являются преобразователи (генераторы) машинные, ламповые, тиристорные.

Данные генераторы обеспечивают следующие значения частоты тока, Гц:

1. Тиристорные - 1 000, 2 400, 4 000;

2. Машинные - 500, 1 000, 2 400, 4 000, 8 000, 10 000;

3. Ламповые 66 000, 200 000, 440 000.

При отработке детали на технологичность проверяется правильность

назначения глубины слоя закалки. Зависимость

частоты тока от глубины

может быть определена из табл. 11.

Таблица11

Влияние частоты тока на глубину слоя

Частота тока,

Гц

Глубина слоя,

мм

50 15-80

1 000 3-17

2 500 2 -11

4 000 1,5-9

8 000 1-6

10 000 0,9-5,5

70 00 0,3-2,5

400 000 0,2-1,0

Для поверхностного нагрева мощность генератора – N

г

, кВт определя-

ется по формуле:

N

г

= N

0

·S ⁄ η

и

η

тр

η

к

η

л

·, (9),

где N

0

- удельная мощность, кВт ⁄ см

2;

S – нагреваемая площадь поверхности изделия , см

2

;

55

η

и

, η

тр

, η

к

, η

л

– к.п.д. индуктора, закалочного трансформатора, кон-

денсаторной батареи, линии электропередач соответственно, равны 0,75;

0,85; 0,97; 0,95.

9.3 Энергетические и термические параметры индукционного на-

грева

Мощность генератора зависит от способа нагрева. Различают одновре-

менный, последовательный, непрерывно-последовательный нагрев. Одно-

временный нагрев выполняется сразу всей закаливаемой поверхности детали

и требует высокой мощности установки. Последовательный нагрев ведется

по частям – мощность установки средняя. При непрерывно - последователь-

ном нагреве применяются установки с минимальной мощностью, так как на-

гревается часть детали

, охватываемая индуктором. С энергетической точки

зрения индукционный нагрев характеризуется двумя параметрами: удельной

мощностью - N

0

и временем нагрева. Удельная мощность – мощность, пере-

ходящая в теплоту в 1см

3

поверхности нагреваемой детали. Эта величина

обуславливает скорость нагрева, и чем она выше, тем быстрее осуществляет-

ся нагрев. Контроль времени нагрева позволяет установить общее количество

тепловой энергии, передаваемой детали, а значит температуру ее нагрева.

Для закалки ТВЧ применяется сравнительно высокая удельная мощ-

ность 0,5-2,0 кВт ⁄см

2

и время нагрева 2-20 с. При этом скорость нагрева на-

ходится в пределах 30-300 °С⁄с. Для ориентировочного выбора удельной

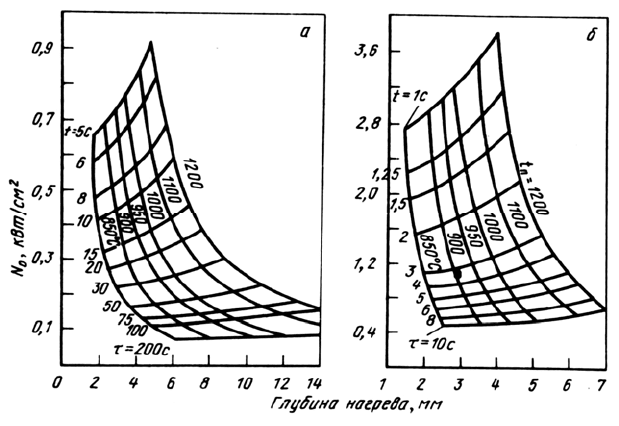

мощности и времени нагрева в виде номограмм построены зависимости (рис.

11) и составлена табл. 12 глубины слоя от температуры и частоты тока. Из

представленных данных следует, что чем меньше закаленный слой детали,

тем выше

должна быть скорость нагрева, удельная мощность и частота тока.

Таблица 12

Значения скорости нагрева и удельной мощности для различной глуби-

ны закаленного слоя

Глубина слоя,

мм

Скорость нагрева,

°С⁄с

Удельная мощность,

кВт ⁄см

2

1 – 2 100 -300 0,8 – 1,5

3 – 5 20 – 80 0,5 – 1,3

6 - 10 2 - 15 0,05 – 0,2

Температура нагрева при высокочастотной закалке зависит не только

от химического состава стали (критические точки), но от исходной структу-

ры и скорости нагрева.

56

Рис. 11. Графики ориентировочного выбора удельной мощности и време-

ни нагрева в зависимости от требуемой глубины нагрева и температуры поверх-

ности стали: а – частота тока 10 кГц; б – частота тока 4 кГц

Наиболее узкий интервал оптимальных температур высокочастотной за-

калки имеют отожженные стали, средний присущ нормализованным издели-

ям, широкий – для улучшенных. Например, для стали 50 при скорости нагре-

ва 50 °С⁄с в отожженном состоянии интервал закалочных температур равен

950-1 020 °С, после нормализации он составляет 870-1010 °С, в улучшенном

– 810-980 °С. Для выбора параметров нагрева при

закалке т.в.ч. имеются диа-

граммы преимущественных режимов нагрева, предложенные Кидиным, оп-

ределяющие зависимости температуры нагрева под закалку и скорости на-

грева.

Выбор оптимальных режимов нагрева под закалку т.в.ч. проводят сле-

дующим образом. Устанавливают найденный расчетом режим, затем при по-

стоянных значениях электрических параметров (напряжение, ток) выполняют

закалку

на опытных изделиях при разной длительности нагрева. Металло-

графическим способом определяют глубину закаленного слоя и его механи-

ческие свойства (твердость) по глубине. В соответствии с требованиями чер-

тежа детали таким образом устанавливают время нагрева.

Контрольные вопросы

1. Перечислите способы поверхностного упрочнения термической об-

работкой.

2. При индукционном нагреве используются ток высокой

частоты по-

тому, что .....; ток низкого напряжения потому, что .....; ток большой силы по-

тому, что ..... .

3. Перечислите особенности закалки ТВЧ.

4. Мощность генератора зависит от способа нагрева, перечислите их.

5. Чем меньше глубина закаленного слоя, тем больше должны быть

следующие параметры индукционного нагрева:..... .

57

6. Перечислите причины особенностей охлаждения при закалке с ин-

дукционного нагрева по сравнению с печным нагревом.

7. Перечислите причины возможности замены легированной стали на

углеродистую при поверхностной закалке с индукционного нагрева.

Лекция 10. Особенности нагрева и охлаждения при обработке то-

ками высокой частоты (ТВЧ)

План лекции

1. Особенности нагрева и охлаждения

при обработке токами высокой

частоты (ТВЧ)

2. Технология лазерной и электронно-лучевой обработки

Охлаждение при поверхностной индукционной закалке может осуще-

ствляться разными методами: погружением в воду или масло, с помощью

душирующих устройств потоком воды или эмульсии. Наилучшим способом

считается охлаждение быстродвижущимся потоком воды или спрейерное.

Это связано с тем, что большая

скорость охлаждения позволяет фиксировать

в мартенсите наибольшее количество углерода, а после отпуска получать

лучшее сочетание твердости, пластичности и прочности, чем при охлажде-

нии в более мягких средах. При этом обеспечивается отсутствие трещин при

правильно выбранной среде закалки и конструкции закалочного устройства

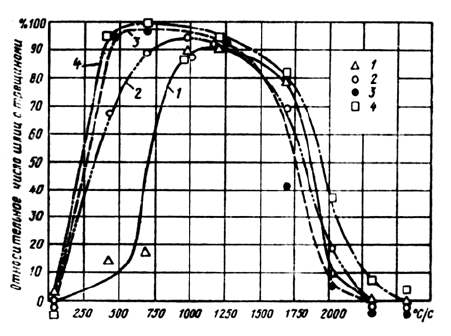

(спрейер), что подтверждается графической зависимостью (рис. 12).

Кроме того,

применение

спрейерного охлаждения обеспечи-

вает возможность использования до-

зированного времени охлаждения,

что позволяет применять самоотпуск

для деталей, закаленных этим мето-

дом. Оптимальная скорость движе-

ния воды относительно поверхности

детали составляет 10-30 м⁄с. Приме-

нение в качестве закалочных жидко-

стей водных растворов органических

и неорганических соединений не ре-

комендуется, так как приводит

к

осаждению этих добавок на стенках

спрейера и более быстрому выходу

его из строя.

Поверхностно-закаленные детали подвергают, как правило, низкому

отпуску при температуре 150-250 °С в электрических печах с наличием вен-

тиляторов с выдержкой 1,5-3,0 ч. Такой отпуск обеспечивает снятие закалоч-

ных напряжений повышение в 1,5-2,0 раза прочности закаленной стали, со-

Рис. 12. Зависимость относитель-

ного количества трещин от интен-

сивности (скорости) охлаждения в

интервале мартенситного превра-

щения ( 300-150 °С): 1 – сталь45; 2

– 40Х; 3 – 40ХГРТ; 4 – 40ХНМА

58

храняет в поверхностных слоях остаточные напряжения сжатия и не приво-

дит к существенному снижению твердости.

В настоящее время получает распространение применение электроот-

пуска с использованием индукционного нагрева при температуре на 50-100

°С выше (200-350 °С), чем температура отпуска в печи, но за меньшее время

(десятки секунд). Весьма эффективно применение самоотпуска, осуществ-

ляемого путем прерывания закалочного охлаждения, в момент, когда в по-

верхностных слоях уже произошло мартенситное превращение, а температу-

ра сердцевины еще существенно выше точки М

н

. После прекращения охлаж-

дения поверхность детали нагревается за счет тепла оставшегося в глубин-

ных слоях и сердцевине, таким образом, происходит отпуск тонкого поверх-

ностного слоя. В виду кратковременности при самоотпуске необходимо при-

менять более высокие температуры, чем при отпуске в печи. Например, для

стали 45 это превышение составляет 75-85 °С, для стали 40

Х 50-65 °С.

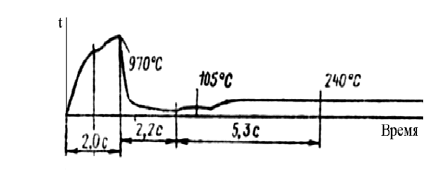

График процесса индукционной закалки с самоотпуском представлен

на рис. 13.

Время достижения поверхностью максимальной температуры самоот-

пуска чаще всего составляет 5-20 с. Это экономически выгодный процесс.

Технологически самоотпуск очень удобен, но его применение обосновано,

если имеются быстродействующие краны открывания и закрывания водяного

потока со временем срабатывания 0,1- 0,2 с.

Кроме того, необходимо

обеспе-

чение устойчивости параметров нагрева

под закалку для этого используется ав-

томатическая стабилизация электриче-

ских параметров индуктора и постоян-

ство режима охлаждения. Гораздо чаще

самоотпуск используют для предот-

вращения образования закалочных

трещин. В этом случае длительность охлаждения выбирают таким образом,

чтобы самоотпуск проходил при 100-150 °С. Затем проводится отпуск в пе-

чах

по режиму, обеспечивающему требуемый уровень свойств изделий.

10.1 Технология лазерной и электронно-лучевой обработки

В последние годы интенсивно развивается поверхностная термическая

обработка деталей и инструмента с нагревом лазерами (оптические кванто-

вые генераторы), электронным лучом, электрической дугой. Все эти источ-

ники нагрева обеспечивают высокую концентрацию тепловой энергии на по-

верхности нагреваемых изделий с плотностью мощности не менее 10

3

Вт⁄см

2

и относятся к локальным. Сравнительные характеристики высококонцентри-

рованных электрических способов нагрева приведены в табл. 13.

Рис. 13. Осциллографическая запись

процесса индукционной закалки с са-

моотпуском

59

Таблица 13

Технико-экономические характеристики высококонцентрированных спосо-

бов нагрева

Способ

нагрева

Плотность

мощности,

Вт⁄см

2

К.п.д.

источника,

%

Глубина уп-

рочненного

слоя, мм

Микротвер-

дость слоя,

ГПа

Стоимость

оборудования,

тыс.руб

Т. в.ч. 10

3

-10

4

90 1,0-10,0 ~8 1 000-23 000

Лазерный 10

8

-10

9

10 ~0,7 ~12 1 500-15 000

Электрон. луч 10

2

-10

10

90 ~0,5 ~12,5 1 500-15 000

Электрич. дуга 10

4

-10

5

75 ~1,0 ~9 1,5-90

Вследствие высокой стоимости лазеров и электронно-лучевых устано-

вок, низкого к.п.д. лазеров не выше 10 %, малой глубины упрочнения и необ-

ходимости высокого технического уровня обслуживающего персонала их

применение оправдано в следующих случаях:

1. Положением при поверхностном упрочнении отдельных труднодос-

тупных для обычных методов нагрева участков деталей (внутренних поясков,

посадочных

гнезд под подшипники) с целью повышения их износостойко-

сти;

2. Местное упрочнение поверхностей особо сложной конфигурации,

коробление которых должно быть доведено до минимума;

3. Получение строго заданного профиля закаленного слоя, а также при

малой поверхности обрабатываемой зоны по сравнению с поверхностью из-

делия;

4. Дополнительное повышение износостойкости и теплостойкости от-

дельных

участков уже упрочненных деталей (рабочих поясков и кромок ре-

жущего и штампового инструмента);

5. Возможность замены высоколегированных дорогостоящих сталей и

сплавов на более дешевые и недефицитные.

Лазерная обработка характеризуется высокой концентрацией мощно-

сти на поверхности и малой продолжительностью воздействия, измеряемой

тысячными или десятыми долями секунды. Скорость нагрева достигает 10

6

–

10

7

°С⁄с. Глубина теплового воздействия до 0,7-0,8 мм, диаметр теплового по-

тока от лазерного луча на обрабатываемой поверхности составляет 1,5-5,0

мм. Нагрев может выполняться без оплавления или с оплавлением поверхно-

сти изделия. Охлаждение происходит за счет отвода тепла в о внутренние хо-

лодные слои металла. Скорость охлаждения при этом может достигать 6 000

-7 000 °С

⁄с, но при условии, что толщина детали должна быть не менее, чем

в четыре раза больше глубины закаленного слоя. Закалка выполняется поло-

сами, по мере перемещения лазерного пятна по поверхности закаливаемого

изделия. Достоинством такой обработки является отсутствие дополнитель-

ных устройств и сред для охлаждения при закалке.

В результате лазерной закалки

на поверхности образуется мелкоиголь-

чатый или бесструктурный мартенсит с повышенной твердостью, износо-

стойкостью с остаточным аустенитом. Мартенсит имеет ярко выраженную

химическую неоднородность из-за низкой доли секунд выдержки, поэтому

60

микротвердость поверхности имеет значительный разброс. Так, на стали 45

после лазерной обработки микротвердость изменяется от 6 до 13 ГПа.

Перед обработкой на изделия наносятся покрытия (фосфидные, оксид-

ные) для увеличения поглощающей способности тепла деталью. При гладкой

блестящей поверхности изделия от нее отражается 80-90 % лазерного излу-

чения, что создает опасность поражения отраженными лучами глаз рабо-

тающих

. Такая закалка применяется в массовом и крупносерийном производ-

стве, когда обрабатывается значительное число однотипных деталей по од-

ной технологической схеме. Это, как правило, заводы автомобильного и

сельскохозяйственного машиностроения. Например, детали коробки диффе-

ренциала заднего моста, раздаточной коробки автомобиля, седла клапана га-

зового распределителя, детали плунжера и т.д. Обработка лазером

увеличи-

вает их долговечность в 6-10 раз.

При электронно-лучевой обработке в основе нагрева лежит переход

потенциальной энергии быстро движущихся электронов в тепловую при

встрече их с поверхностью нагреваемого изделия. Электронный пучок может

быть не только в виде пятна, но в виде полосы Диапазон плотности мощно-

сти находится в более широком интервале

, чем при лазерном нагреве (см.

табл. 13). Основным отличием в оборудовании для электронно-лучевой об-

работки является необходимость создания и поддержания вакуума в рабочей

камере. Для этого необходимо применение более герметичных нагреватель-

ных устройств, использование вакуумного оборудования. Разряжение долж-

но составлять 10

-2

-10

-3

МПа, такой вакуум и обеспечивает повышение к.п.д.

электронно-лучевых установок по сравнению с лазерными до 90%.

Данный вид термической обработки также как и лазерная закалка при-

меняется в массовом и крупносерийном производстве для рекристаллизаци-

онного отжига ленты, отжиг электротехнических сталей в потоке прокатных

станов, контурная закалка зубьев мелких шестерен,

закалка пазов сложного

сечения.

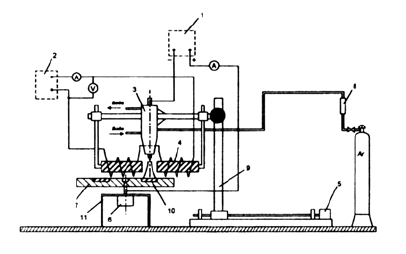

Закалка с нагревом электрической дугой разработана и предложена к

использованию работниками Сибирского государственного аэрокосмическо-

го университета им. М.Ф. Решетнева [ ]. Для этого разработана эксперимен-

тальная установка, основные элементы которой при ведены на схеме (рис.

14).

Рис. 14. Схема электродугового нагрева при закалке: 1,2 – источник питания; 3 –

сварочная горелка; 4 – сканирующая система; 5,6 – электродвигатель; 7 – рабочий стол; 8

– ротаметр; 9 – манипулятор; 10 – нагреваемое изделие; 11 – защитный кожух