Перебоева А.А. Технология термической обработки металлов

Подождите немного. Документ загружается.

131

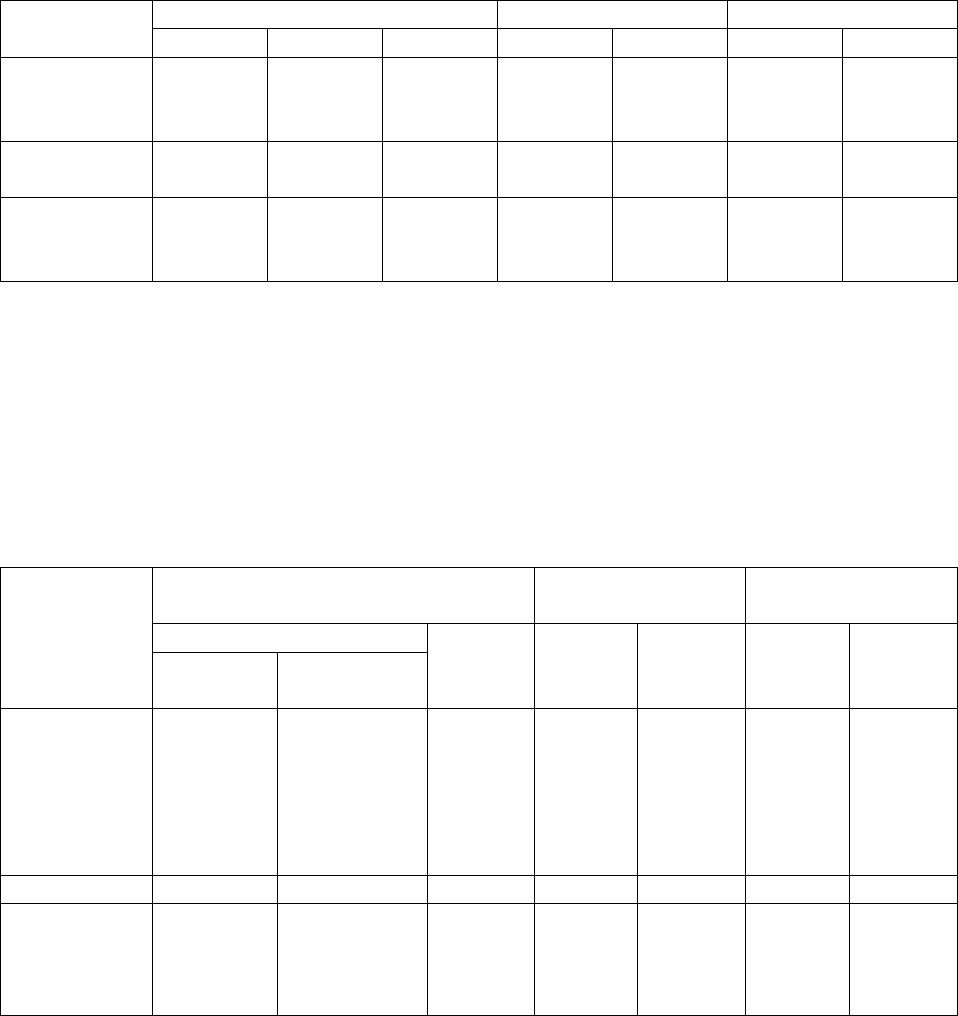

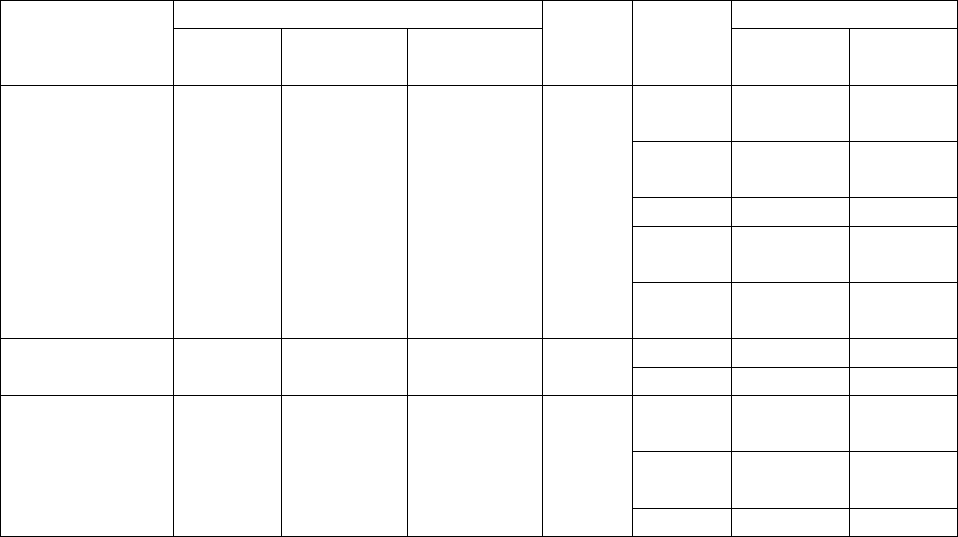

Таблица 20

Классификация и назначение штамповых сталей

Группа

сталей

Марка

стали

Предельная

температура, °С

Назначение

Умеренной те-

плостойкости и

повышенной

вязкости

5ХНМ,

5ХНВ

500 – 550

500 – 550

Молотовые штампы и вставки для

них

4ХМФС >550 Штампы повышенной теплостойко-

сти со стороной до 350 мм

5Х2МНФ >550 Крупные молотовые и прессовые

штампы с повышенной стойкостью

Повышенной

вязкости и теп-

лостойкости

4Х5МФС

4Х5МФ1С

3Х3М3Ф

620 – 650 Прессовые матрицы, вставки, инст-

румент для высадки и выдавлива-

ния. Пресс-формы литья под давле-

нием Zn, Mg, Al-cплавов

Высокой теп-

лостойкости

3Х2В8Ф

5Х3В3МФС

2Х6В8М2К8

660 – 680

660 – 680

720 – 750

Матрицы прессования, вставки тя-

желонагруженных штампов, пресс-

формы литья Cu-cплавов

Основную массу деталей штампов изготавливают из кованых загото-

вок. Ковку проводят для получения требуемого размера заготовок и повыше-

ния качества металла за счет исправления металлургических дефектов слит-

ков (ликвационной неоднородности, карбидной полосчатости, анизотропии

свойств). Технологический процесс изготовления штампов включает также

ПТО, механическую обработку, ОТО, шлифование, контроль.

ПТО предназначена для снижения

твердости поковок перед обработ-

кой резанием, измельчения зерна, снижения остаточных напряжений и под-

готовку структуры к ОТО. В качестве ПТО крупных заготовок применяют

полный или изотермический отжиг (табл. 21) с получением структур зерни-

стого перлита и равномерным распределением карбидов. При полном отжи-

ге скорость охлаждения с печью должны быть ≤ 30°С/ч

. Поковки малых раз-

меров, используемые для штампов простой формы и имеющие после ковки

мартенситную или бейнитную структуру проходят высокий отпуск при тем-

пературах, близких к критической точки А

с1

. Загрузку поковок проводят в

нагретую печь с температурой не выше 600°С.

ОТО должна обеспечить получение на штампах требуемых свойств,

что достигается проведением закалки и отпуска. Разнообразные условия ра-

боты штампов определяют не только изготовление их из различных марок

сталей, но и выбор параметров закалки и отпуска (табл. 22). При этом необ-

ходимо помнить, что при повышении температуры нагрева под закалку воз-

растает теплостойкость и прокаливаемость штамповых сталей, но из-за роста

зерна аустенита снижается вязкость.

132

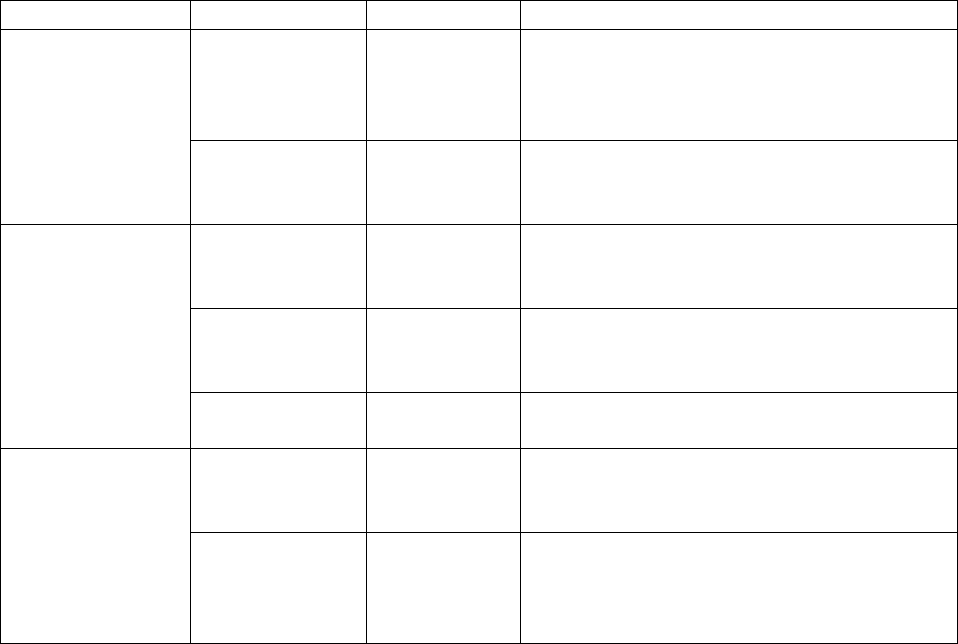

Таблица 21

Режимы ПТО штамповых сталей

Марка стали Изотермический отжиг Полный отжиг Высокий отпуск

t

н

, °C t

в

, °C HB t, °C HB t, °C HB

5ХНМ

5ХНВ

4ХМФС

760-790

760-790

810-830

650-660

650-660

670-700

197-220

209-229

197-241

760-790

760-790

810-820

197-241

207-241

197-255

680-700

700-720

700-750

207-241

207-241

241

4Х5МФС

4Х5МФ1С

840-860 670-690 187-241 840-860 229-241 760-780 241-255

3Х2В8Ф

5Х3В3МФС

2Х6В8М2К8

860-880

840-880

880-900

660-700

690-700

640-705

229-269

229-255

241-269

860-880

840-880

880-900

229-269

229-255

241-269

750-780

750-780

780-820

269

269

269

Примечание. t

н

– температура нагрева; t

в

– температура изотермической выдержки.

При выборе режимов ОТО также необходимо учитывать деформацию

штампов в процессе термической обработки. Так для штампов сложной фор-

мы деформация может быть уменьшена за счет увеличения количества оста-

точного аустенита в структуре после закалки или применением ступенчатой

или изотермической закалки.

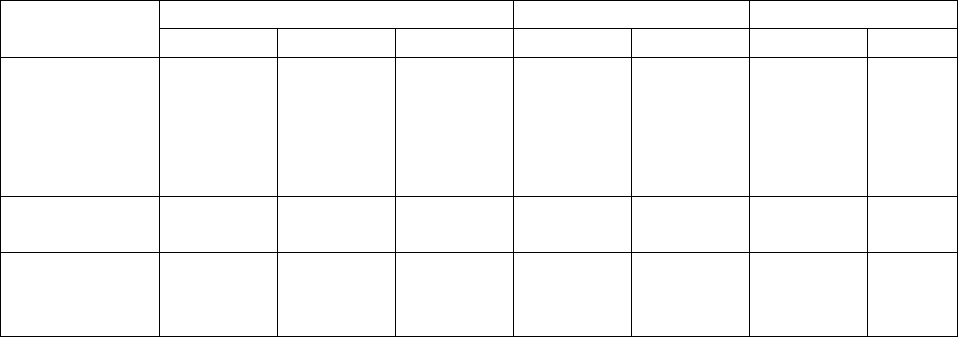

Таблица 22

Температурные режимы ОТО штамповых сталей

Марка

стали

Закалка Отпуск гравюры Отпуск

хвостовика

Температура, °С HRC t, °С HRC t, °С HRC

подогрева окончательн

нагрева

5ХНМ

5ХНВ

4ХМФС

700-750

700-750

700-750

840 860

840-860

910-930

56-60

56-59

53-55

560-580

500-550

400-480

520-550

400-500

580-600

36-39

38-42

42-46

38-42

42-45

44-46

580-610

620-640

650-680

-

-

-

33-37

30-37

25-30

-

-

-

4Х5МФС 700-750 1 000-1 020 50-52 530-560 47-49 - -

3Х2В8Ф

5Х3В3МФС

2Х6В8М2К8

700-750

850-870

840-860

1 070-1 100

1 120-1 150

1 180-1 220

48-52

53-56

52-54

600-620

660-680

660-680

700-720

42-

4842-46

54-56

50-51

-

-

-

-

-

-

-

-

Повышение температуры отпуска снижает твердость, прочность, из-

носостойкость закаленной стали, но повышает ее вязкость. В связи с этим для

штампов, работающих без значительных ударных нагрузок, температура от-

пуска выбирается пониженной, но не ниже температуры разогрева штампа

при работе. Кроме основного отпуска для получения заданных характери-

стик рабочих частей (гравюра) штампа хвостовики

крупных штампов допол-

нительно отпускаются при повышенных температурах на твердость HRC 30-

35 для увеличения вязкости и устранения опасности образования трещин и

хрупких сколов при установке и креплении штампа на кузнечно-прессовом

оборудовании.

133

Подготовка штампов к ОТО включает следующие этапы:

Внешний осмотр состояния поверхности на отсутствие забоин, вмя-

тин ржавчины, следов масла;

Подбор штампов из одной марки и близких типоразмеров для ком-

плектования садки. Одновременно в большие печи возможны загрузка до 10

комплектов крупных штампов;

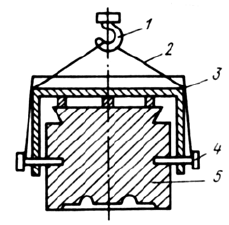

Упаковка с целью защиты гравюры штампа от окисления и обезугле

-

роживания (рис. 45). Для этого применяют древесный уголь, смесь отрабо-

танного карбюризатора со свежим (до 30%) или пережженной сухой чугун-

ной стружкой (до 20%).

Нагрев под закалку крупных штам-

пов с размерами более 400 мм для умень-

шения коробления и деформации и пре-

дотвращения образования трещин ведут с

одно- или двухступенчатым подогревом

(табл. 22). Штампы

меньших размеров

можно загружать в разогретую до темпе-

ратуры закалки печь.

Время нагрева рассчитывается или

выбирается, исходя из справочных дан-

ных. Продолжительность выдержки долж-

на выбираться таким образом, чтобы обес-

печить требуемую прокаливаемость и теп-

лостойкость штампа. При посадке в печь с

температурой 500-600 °С длительность на-

грева может быть определена

из расчета 1 ч на 25 мм наименьшего сечения

штампа, выдержка выбирается равной 20% от времени нагрева.

Охлаждение при закалке штампов в основном ведется до 150-200 °С в

масле с температурой 40-70 °С. Штампы с поддонами выгружают из печи,

снимают поддон, очищают от защитной смеси и с помощью крана погружа-

ют в масло (рис. 46).

При

этом гравюра штампа омыва-

ется потоком циркулирующего масла.

Общее время охлаждения в закалочном

баке составляет 10-13 мин на 100 мм

наименьшего размера штампа. Иногда

для сокращения технологического цикла

ОТО за счет отсутствия дополнительного

отпуска хвостовика интенсивное охлаж-

дение при закалке выполняется только

рабочей части штампа. Для этого на хво-

стовую часть перед закалкой

или после

подстуживания до 700-750 °С одевается

защитный короб (рис. 47). Закрытая ко-

робом часть штампа охлаждается медленнее, и после закалки имеет более

Рис. 45. Схема упаковки для защи-

ты гравюры штампа от окисления

при нагреве под закалку: а – гравю-

рой вверх; б - гравюрой вниз; 1 –

крышка; 2 – защитная смесь; 3 – ог-

неупорная обмазка; 4 – штамп; 5 –

плита; 6 – шары; 7 – направляющие;

8 – поддон

Рис. 46. Схема закалочного охлажде-

ния крупногабаритного штампа: 1 –

крюк подъемно-транспортного уст-

ройства; 2 - стержень для подвески

штампа; 3 – штамп; 4 – масляная ван-

на; 5 – устройство масляного душа;

6 - насос

134

низкую твердость, чем гравюра. Это позволяет не проводить дополнитель-

ный отпуск хвостовика.

Отпуск штампов выполняют сразу

после закалки или не позднее чем через 2 ч.

Температурные параметры отпуска приве-

дены в табл. 22 Время нагрева при отпуске

определяется по справочным данным или

расчетным методом, а выдержки обычно

устанавливается из расчета 1 мин на 1 мм

наименьшего сечения штампа. К расчетному

времени добавляется еще два часа для за-

вершения фазовых превращений по всему

сечению штампа и более полного снятия ос-

таточных напряжений. Охлаждение после

отпуска выполняется на воздухе.

Контроль качества штампов включает 100 % внешний осмотр на от-

сутствие трещин, забоин, вмятин и окалины на гравюре, а также

твердость

рабочей части и хвостовика. Используются специально разработанные для

этого приборы Бринелля.

Контрольные вопросы

1. 1. Какие инструменты относят к инструментам горячего деформиро-

вания?

2. Какие требования предъявляют к штампам горячего деформирова-

ния?

3. Из каких сталей изготавливают штампы горячего деформирования?

Приведите примеры марок.

4. Каким видам термообработки подвергают штампы для горячего де-

формирования?

5. В чем заключается ПТО для штампов горячего деформирования?

Структура после такой обработки.

6. Какие

существуют виды ОТО для штампов горячего деформирова-

ния? Структура после такой обработки.

7. Почему для сталей горячего деформирования целесообразно приме-

нять сочетание ПТО и ОТО?

8. Почему стали для штампов горячего деформирования охлаждают в

масле, а не в воде?

9. Какие инструменты изготавливают из сталей, предназначенных для

холодной деформации?

Рис. 47. Приспособление для од-

носторонней закалки крупных

штампов: 1 – крюк подъемно-

транспортного устройства; 2 –

трос; 3 – короб с ребрами жестко-

сти; 4 – штыри; 5 - штамп

135

Лекция 24. Термическая обработка инструмента для холодного

деформирования

План лекции

1. Классификация и назначение штамповых сталей

2. Технология ПТО штампов холодного деформирования

3. Технология ОТО штампов холодного деформирования

Технология термической обработки штампов холодного дефор-

мирования. Инструмент для холодной деформации работает при более вы-

соких удельных давлениях (2 200-2 500 МПа и выше) и меньших температу

-

рах разогрева (не выше 150-200 °С), чем для горячего деформирования. Од-

нако при деформации труднообрабатываемых материалов, имеющих высо-

кую прочность, твердость, температура разогрева может достигать 400-500

°С за счет выделения тепла в процессе деформации. Условия работы инстру-

мента зависят от операции холодной деформации (резка, гибка, формовка,

штамповка) и применяемого оборудования. Наиболее жесткие

условия рабо-

ты при операциях объемной штамповки и вырубки. Стойкость инструмента

определяется в основном применяемыми сталями для его изготовления и па-

раметрами их технологической обработки. Основными причинами выхода из

строя штампов холодного деформирования являются хрупкое разрушение от

циклических нагрузок (усталость) и изменение геометрии инструмента из-за

износа и смятия режущих

частей.

Стали для штампов холодной деформации должны обладать:

1. Высоким сопротивлением пластической деформации и износо-

стойкостью, что обеспечивается высокой твердостью HRC 52-60. Оптималь-

ной структурой является мелкоигольчатый (бесструктурный) мартенсит, со-

держащий избыточные карбиды легирующих элементов. Зерно аустенита при

нагреве под закалку должен быть равным 11-10 баллу;

2. Достаточной вязкостью, обеспечивающей высокое сопротивление

хрупкому и

усталостному разрушению при динамических нагрузках;

3. Повышенной теплостойкостью до 400 – 500 °С при условии штам-

повки высокопрочных твердых материалов.

Инструмент для холодной деформации изготавливается с высокой

точностью, поэтому стали для его изготовления кроме перечисленных

свойств должны иметь удовлетворительные технологические характеристи-

ки: обрабатываемость резанием и шлифуемость, закаливаемость и прокали-

ваемость, устойчивость к окислению

и обезуглероживанию, малую деформа-

цию при термической обработке.

При отклонении структуры от оптимальной (крупноигольчатый мар-

тенсит) износостойкость инструмента снижается из-за быстрого выкрашива-

ния рабочих поверхностей. Количество остаточного аустенита в структуре

зависит от условий работы штампов. Так для инструмента, работающего при

умеренных давлениях, содержание остаточного аустенита должно составлять

136

15-20%, при низких давлениях – до 50-60%. Повышение остаточного аусте-

нита увеличивает вязкость и износостойкость инструмента, последнее связа-

но с превращением аустенита в мартенсит при эксплуатации. Этот процесс

образования дополнительного мартенсита происходит в вязкой аустенитной

структуре и в тонком поверхностном слое рабочих частей инструмента. Од-

нако присутствие остаточного аустенита приводит к нестабильности разме-

ров инструмента и ухудшает шлифуемость.

Количество избыточных карбидов в структуре инструмента должно

находиться в пределах 10-20% и определяется в основном маркой стали. Со-

держание карбидов влияет на твердость (износостойкость) инструмента, это

связано с тем, что карбиды легирующих элементов имеют высокую твер-

дость HV 1 900-2 000.

Штамповые стали холодного деформирования (ГОСТ 5950-73) под-

разделяются на три группы

: стали повышенной (высокой) износостойкости,

вторично твердеющие стали с высоким сопротивлением смятию и высоко-

прочные стали с повышенной вязкостью. Марки сталей и области их приме-

нения представлены в табл. 23.

Приведем кратко характеристики этих групп сталей. Первая группа

сталей, в которой основным легирующим элементом является хром, имеет

пониженную теплостойкость (до 350 °С). Это

связано с тем, что хром образу-

ет в сталях нетеплостойкие карбиды. Кроме того, данные стали склонны к

карбидной неоднородности из-за высокого содержания углерода и имеют

пониженный предел текучести при сжатии.

Таблица 23

Классификация и назначение штамповых сталей

Группа стали Марка стали Р

м

, МПа Основное назначение

Повышенной

износо-

стойкости

Х12М

Х12Ф1

Х12ВМ

1 400-1 600 Вырубные штампы повышенной точно-

сти и сложной формы. Инструменты

для чеканки, калибровки, высадки, на-

катные ролики

Х6ВФ

9Х5ВФ

1 400-1 600

Матрицы и пуансоны холодного прес-

сования, инструменты для накатки

резьбы

Вторично-

твердеющие с

высоким сопро-

тивлением смя-

тию

8Х4В2С2МФ

8Х4В3М3Ф2

2 200-2 300 Тяжелонагруженные пуансоны и мат-

рицы холодного и полугорячего дефор-

мирования (прессование, высадка)

11Х4В2СФ3М 2 200-2 300 Тяжелонагруженный инструмент для

прессования, вырубки, высадки при по-

вышенном износе

Х5С4В2Ф2НМ 2 600 Тяжелонагруженные пуансоны сечени-

ем более 25 мм

Высокопрочные

с повышенной

вязкостью

7ХГ2НМ

7Х3ВМФС

1 400-1 600 Инструмент сложной формы для вы-

рубки, вытяжки и формовки при повы-

шенных динамических нагрузках

6Х6В3МФС

6Х4М2ФС

1 400-1 600 Высадочные пуансоны и матрицы, но-

жи гильотин, резьбо-, зубо- и шлицена-

катные ролики, работающие при удар-

ных нагрузках

137

Вторая группа кроме хрома легирована элементами (вольфрам, вана-

дий, молибден), образующими стойкие к растворению и коагуляции карби-

ды, это позволило повысить теплостойкость инструмента до 400-450 °С. Эф-

фект вторичного твердения этих сталей значительно увеличивает износо-

стойкость, прочность инструмента при эксплуатации.

Третья группа сталей содержит повышенное количество марганца и

никеля, что увеличивает

вязкость сталей. После закалки они имеют в струк-

туре значительный процент остаточного аустенита. Однако их теплостой-

кость по сравнению с двумя первыми группами сталей понижена и составля-

ет 170-200 °С. Кроме рассмотренных сталей для штампов холодного дефор-

мирования применяют быстрорежущие стали, которые работают при удель-

ных давлениях до 2 200-2 400 МПа. Однако они довольно

хрупки и ограни-

ченно применяются при наличии циклических нагрузок.

Технологические схемы изготовления и ПТО штампов для холодного

и горячего деформирования аналогичны. Температурные режимы ПТО ста-

лей для штампов холодной деформации представлены в табл. 24.

Поэтому рассмотрим только особенности технологии ОТО, относя-

щиеся непосредственно к штампам холодного деформирования. Повысить

стойкость штампового инструмента

возможно применением термической об-

работки, состоящей из закалки и отпуска. При этом используется в основном

два варианта термической обработки.

Таблица 24

Режимы ПТО штамповых сталей для холодного деформирования

Марка стали Изотермический отжиг Полный отжиг Высокий отпуск

t

н

, °С t

в

, °С HB t, °С HB t, °С HB

Х12М

Х12Ф1

Х12ВМ

Х6ВФ

9Х5ВФ

850 870

850-870

830-850

830-850

820-840

700-720

680-700

700-720

700-720

700-720

207-255

207-255

241-255

207-241

229-241

850-870

850-870

830-850

830-850

820-840

241-255

241-255

255

207-241

229-241

750-780

750-780

750-780

760-790

750-770

255

255

255

241

241

8Х4В2С2МФ

8Х4В3М3Ф2

880-900

850-870

740

710-730

207-229

229-255

880-900

850-870

217-235

241-255

750-78-

750-770

229

255

7ХГ2ВМ

6Х6В3МФС

6Х4М2ФС

770-790

860-880

850-870

600-620

760-780

720-740

265-269

241-255

201-217

770-790

860-880

850-870

269

255

217-235

680-700

760-780

700-730

269

269

255

Первый вариант включает закалку на мартенсит и последующий низ-

кий отпуск. Второй – закалку с повышенных температур на мартенсит и вы-

сокий отпуск, обеспечивающий вторичное твердение. Температурные пара-

метры ОТО штамповых сталей для холодного деформирования приведены в

табл. 25.

138

Таблица 25

Температурные режимы закалки и отпуска при ОТО

Марка стали Закалка Балл

зерна

HRC Отпуск

t

п

, °С t

н

, °С охлаж.

среда

t, °С HRC

Х12М

Х12Ф1

Х12ВМ

Х6ВФ

9Х5ВФ

650-700

650-670

650-700

650-700

650-700

1000-1030

1030-1050

1000-1030

980-1000

950-1000

Масло,

селитра

То же

Масло

Масло,

селитра

Масло

10-11

10-11

10

11

10-11

63-65 190-210

320-350

60-62

57-58

62-64 180-200

400-420

60-62

56-58

63-65 350-400 58-59

63-65 150-170

280-300

62-63

56-58

58-60 280-300

400-420

57-58

54-56

8Х4В2С2МФ

8Х4В3М3Ф2

700-750

860-880

1060-1090

1150-1175

То же

-"-

10-11

10-11

62-64 530-540

1

62-63

1

60-62 550-560

1

60-62

7ХГ2ВМ

6Х6В3МФС

6Х4М2ФС

650-700

800-850

800-850

850-860

1050-1070

1050-1070

Масло,

воздух

Селитра,

масло

Масло

10-11

11

11

61-62 140-160

200

±10

59-60

57-58

60-62 540-560

2

480-500

3

-

58-60

60-62 520-540 59-61

Примечание. t

п

- температура подогрева; t

н

- температура окончательного нагрева.

1

- трехкратный отпуск по 1ч;

2

- первый отпуск;

3

– второй отпуск.

Учитывая трудности доводки размеров шлифованием штампового

инструмента высокой твердости и сложной формы, необходимо предусмат-

ривать меры уменьшения деформации при ОТО:

Перед ОТО рекомендуется проведение отжига для уменьшения внут-

ренних напряжение или ПТО, состоящей из закалки от межкритических тем-

ператур с последующим высоким отпуском.

Для сталей Х12М сечением до 80 мм

и стали Х12Ф1 сечением 60-70

мм возможно применение ступенчатой закалки с температурой ступени 400-

500 °С. Мелкие штампы переносят в печь с этой температурой, более мас-

сивные – в соляную ванну и выдерживают не менее 30-40 мин для полного

выравнивания температуры по сечению. Последующее охлаждение выпол-

няют на воздухе. Еще в большей степени снизится

коробление, если приме-

нить ступенчатую закалку по указанному режиму с проведением подстужи-

вания штампов до 800-850 °С в печи (тонкий инструмент) или в соляной ван-

не (массивные изделия) с выдержкой около 10 мин.

Для штампов сложной формы рекомендуется тепловая доводка. Она

включает закалку с температур на 20-30 °С выше оптимальных. Такая закал-

ка повышает

количество остаточного аустенита и размеры штампа уменьша-

ются о сравнению с размерами в отожженном состоянии. Рост размеров до

требуемых происходит за счет распада остаточного аустенита при одно-

трехкратном отпуске с температурой 450-480 °С. После каждого отпуска

контролируются размеры инструмента. Для всех штампов, которые при ОТО

139

приобретают вторичную твердость, после шлифования обязателен отпуск

при ~400 °С с выдержкой 1 ч.

Контрольные вопросы

1. Какие требования предъявляют к штампам холодного деформирова-

ния?

2. Какая оптимальная структура должна иметь место в сталях холодно-

го деформирования?

3. Какими свойствами должны обладать стали, предназначенные для

изготовления инструмента холодного деформирования?

4. На какие группы подразделяются стали для холодного деформирова-

ния?

5. Каковы особенности поведения аустенитной составляющей в струк-

туре штампов

холодного деформирования?

6. Какие стали повышенной износостойкости вы знаете?

7. Как влияют W,V на свойства вторично твердеющих сталей с высо-

ким сопротивлением смятию в штампах холодного деформирования?

8. Какое влияние оказывают Mn и Ni на свойства и структуру стали

7Х2НМ?

9. Каковы особенности ОТО штампов холодного деформирования?

Структура, свойства после такой обработки.

Лекция 25. Термическая

обработка измерительного инструмента

План лекции

1. ПТО заготовок для измерительного инструмента

2. ОТО измерительного инструмента

Измерительный инструмент служит для проверки размеров изготов-

ляемых деталей. При замерах поверхность инструмента непосредственно со-

прикасается с поверхностью контролируемой детали и изнашивается. Поэто-

му инструмент должен быть твердым, износостойким для сохранения формы

и размеров при

длительной его эксплуатации. Изменение размеров инстру-

ментов при работе или его хранении может происходить за счет уменьшения

тетрагональности решетки мартенсита или связано с превращеним остаточ-

ного аустенита в мартенсит, а также с уменьшением внутренних напряжений.

Хотя изменения размеров за счет указанных процессов невелики, но они не

допустимы для измерительного инструмента.

Поэтому при ОТО большое

внимание уделяется стабилизации напряженного состояния мартенсита и ос-

таточного аустенита, что достигается применением длительного низкотемпе-

ратурного отпуска с применением обработки холодом или без нее.

Калибры и плитки высоких классов точности изготавливают из сталей

Х. ХВГ, 12Х1, ШХ15; калибры простой формы и пониженных классов точ-

140

ности – из сталей У10А, У11А, У12А; лекала сложной формы – из стали Х;

плоские скобы, угольники и шаблоны – из сталей 15, 20, 15Х, 20Х после це-

ментации; плоские линейки, угольники – из сталей 50, 50Х, 55; инструменты,

стойкие против коррозии, −

из сталей Х12М, Х12ВМ. Основным легирую-

щим элементом в перечисленных сталях является хром. Он увеличивает за-

каливаемость и прокаливаемость сталей, образует карбиды, а при содержа-

нии 12% и более стали становятся коррозионностойкими.

ПТО заготовок для измерительного инструмента выполняется в це-

лях исправления дефектов структуры (крупное зерно, цементитная сетка,

пластинчатый перлит

), снижения твердости после ковки, штамповки, накатки

и других операций и подготовки структуры к ОТО. В качестве ПТО исполь-

зуется отжиг, улучшение и высокий отпуск.

Для заэвтектоидных сталей рекомендуется неполный отжиг с нагревом

ваше температуры критической точки А

с1

и последующим регламентирован-

ным охлаждением со скоростью ~50 °С/ч или изотермической выдержкой

при 650-680 °С. Высокий отпуск проводят для снятия внутренних напряже-

ний после обработки на металлорежущих станках и обработки давлением.

Нормализацию применяют для исправления структуры перегретой стали,

устранения цементитной сетки и подготовки структуры к ОТО.

С целью уменьшения деформации инструмента

при закалке на мартен-

сит заготовки после предварительной механической обработки подвергают

улучшению – закалка в воде (углеродистые стали) или масле (легированные

стали) с последующим высоким отпуском при 650-700 °С. После улучшения

структура сталей представляет собой зернистый сорбит, который является

более благоприятной структурой при закалке, чем пластинчатый перлит.

Термическая обработка при ОТО изделий со

структурой зернистого сорбита

позволяет получить инструмент с меньшей деформацией. Кроме того, струк-

тура сорбита обеспечивает малую шероховатость поверхности после обра-

ботки резанием. После ПТО инструмент проходит окончательную механиче-

скую обработку с оставлением припусков на шлифование.

ОТО измерительного инструмента обеспечивает получение требуе-

мых свойств и структуры. Закалка обеспечивает высокую твердость и

стой-

кость в процессе эксплуатации. Этим требованиям удовлетворяет структура

мелкоигольчатого мартенсита с равномерно распределенными дисперсными

включениями карбидов. Строение и состав мартенсита, форма и распределе-

ние карбидов, а также твердость определяют износостойкость инструмента.

Наиболее широко при нагреве под закалку используется нагрев в соляных

печах-ваннах и нагрев т.в.ч.

Для уменьшения

деформации, возникающей при закалке, рекомендует-

ся применять ступенчатый нагрев при температурах около 600-700 °С, осо-

бенно для высоколегированных сталей Х12М и Х12ВМ, имеющих низкую

теплопроводность. Охлаждение в горячих средах при 150-180 °С также зна-

чительно снижает деформацию и позволяет получить более высокие значе-

ния механических свойств при отсутствии трещин.