Обработка материалов давлением: сборник научных трудов. Вып. №20

Подождите немного. Документ загружается.

Обработка материалов давлением № 1 (20), 2009

расчета используется средняя величина углового зазора δ

ш

, определенная на основании ста-

тистической обработки данных измерений времени запаздывания τ

ш

. Например, на моторном

участке максимальный момент равен М

макс

= Км(δ

ш

)·Мдв. Предусмотрены алгоритмы для по-

вышения достоверности результатов расчетов для каждой полосы в плавке. Подобный вари-

ант мониторинга позволяет формировать весь спектр динамических нагрузок в клетях по

крайней мере на моторном и шпиндельном участках во время эксплуатации стана и затем

использовать его для расчетов долговечности узлов оборудования.

9. Установлено, что недопустимо определять максимальную динамическую нагрузку

как произведение максимального статического момента и максимального коэффициента ди-

намичности, т.к. это приводит к существенному его завышению. Для этого следует пользо-

ваться зависимостью Мд

макс

= К⋅Мст⋅(1 + 3v

к

), где К и Мст – средние значения, а v

к

– опыт-

ный коэффициент вариации коэффициента динамичности в данной клети.

10. На основании опытно-промышленной прокатки определена рациональная форма

передней кромки слябов и бочки валков клети дуо, при которых в главных линиях черновых

клетей в 1,5 – 3 раза уменьшается динамическая составляющая нагрузки при захвате полосы

валками [6].

ВЫВОДЫ

Выполненный комплекс исследований позволил установить фактическое распределе-

ние вибродинамических процессов и нагрузок по клетям стана с привязкой к прокатываемо-

му сортаменту, характер их изменения в процессе эксплуатации стана. На этом основании

разработаны практические мероприятия по рациональной эксплуатации стана, мониторингу

нагрузок и технического состояния оборудования, осуществляется опытно-промышленная

отработка новых способов диагностирования на базе статистической обработки и анализа

больших массивов информации.

ЛИТЕРАТУРА

1. Веренев В. В. Динамика взаимодействия черновых клетей через прокатываемую полосу / В. В. Веренев,

А. Ю. Путноки., С. В. Мацко // Литье и металлургия. – 2005. – № 2 (34). – С. 81–86.

2. Веренев В. В. Связь динамических нагрузок с техническим состоянием прокатной клети /

В. В. Веренев // Фундаментальные и прикладные проблемы черной металлургии: cб. научн. тр. ИЧМ. К.: Науко

-

ва думка. – 2003. – С. 135–147.

3. Анализ статистических характеристик нагруженности главных линий клетей широкополосного стана /

Веренев В. В., Симоненко О. В., Мацко С. В. и др. // Сталь. – 2008. – № 10. – С.44–46.

4. Диагностика и динамика прокатных станов / В. В. Веренев, В. И. Большаков, А. Ю. Путноки, А. А. Ко-

ринь, С. В. Мацко // Днепропетровск, ИМА-пресс. – 2007. – 144 с.

5. Система диагностирования технического состояния оборудования прокатных клетей / Вере-

нев В. В., Даличук А. П., Коренной В. В. и др. // Металлургическая и горнорудная промышленность. – 2008. –

№ 5. – С.36–37.

6. Прокатка слябов с фигурной кромкой на стане 1680 / Веренев В. В., Даличук А. П., Путноки А. Ю. и др. //

Наукові вісті. Сучасні проблеми металургії. Том 8. Пластична деформація металів. – Дніпропетровськ, 2005.–

С. 245–248.

Веренев В. В. – канд. техн. наук, ст. науч. сотрудник ИЧМ НАНУ;

Коренной В. В. – мл. науч. сотрудник ИЧМ НАНУ;

Симененко О. В. – гл. специалист по прокатному произв. ОАО «Запорожсталь;

Мацко С. В. – начальник цеха ОАО «Запорожсталь»;

Телюк Д. В. – зам. главного механика ОАО «Запорожсталь»;

Яценко В. А. – канд. техн. наук.

ИЧМ НАНУ – Институт черной металлургии Национальной академим наук Украины,

г. Днепропетровск.

ОАО «Запорожсталь», г. Запорожье.

E-mail: office.isi@nas.gov.ua

320

Обработка материалов давлением № 1 (20), 2009

УДК 621.785.616

Белобров Ю. Н.

Гаврильченко Е. Ю.

Мережко Д. В.

Гусев Е. С.

Колесников А. С.

Козленко Д. А.

СОЗДАНИЕ НОВОГО ВЫСОКОНКУРЕНТНОГО ОБОРУДОВАНИЯ

ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛОПРОКАТА

В ЛИНИЯХ СТАНОВ

Целью работы является комплексное исследование процесса термообработки толстых

листов, которое позволяет предложить поставку конкурентоспособных машин для термиче-

ской обработки толстолистового металлопроката применяя новые технологии, которые обес-

печивают охлаждение листов в наиболее широком температурно-временном диапазоне

с достижением высоких качественных показателей поверхности и микроструктуры продукта.

В современных условиях листопрокатного производства изделия высокого качества

невозможно получить без прогрессивных средств термической обработки. Для осуществле-

ния этого процесса требуется оснащение прокатных станов современными автоматизирован-

ными устройствами, обеспечивающими охлаждение листа в жестких температурно-

временных диапазонах с высоким уровнем качества поверхности изделий и их микрострук-

туры. Для решения поставленных задач на Новокраматорском машиностроительном заводе

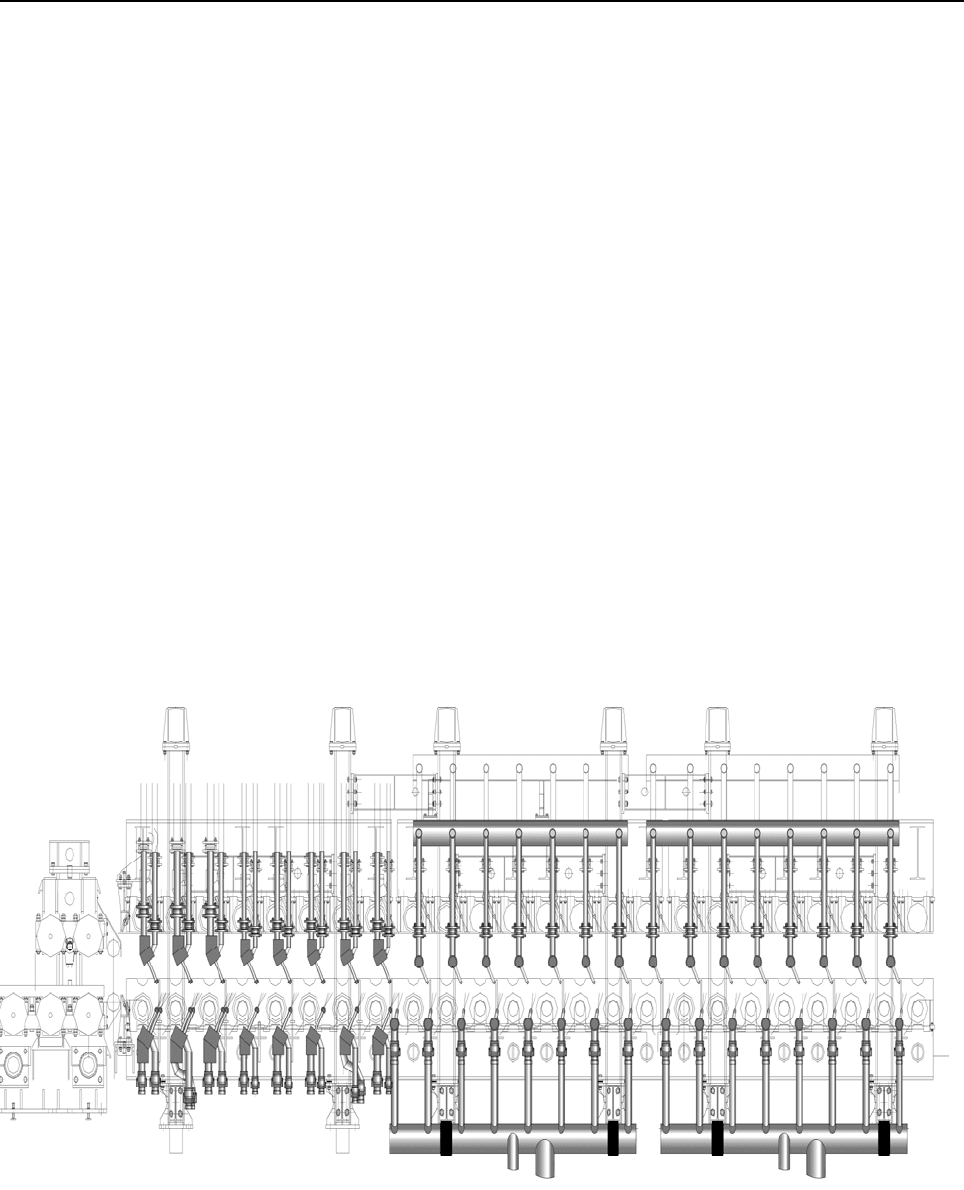

была спроектирована и изготовлена роликовая закалочная машина (РЗМ) (рис. 1) [1].

Рис. 1. Конструкция РЗМ стана трио Лаута металлургического комбината «Сталева Воля»

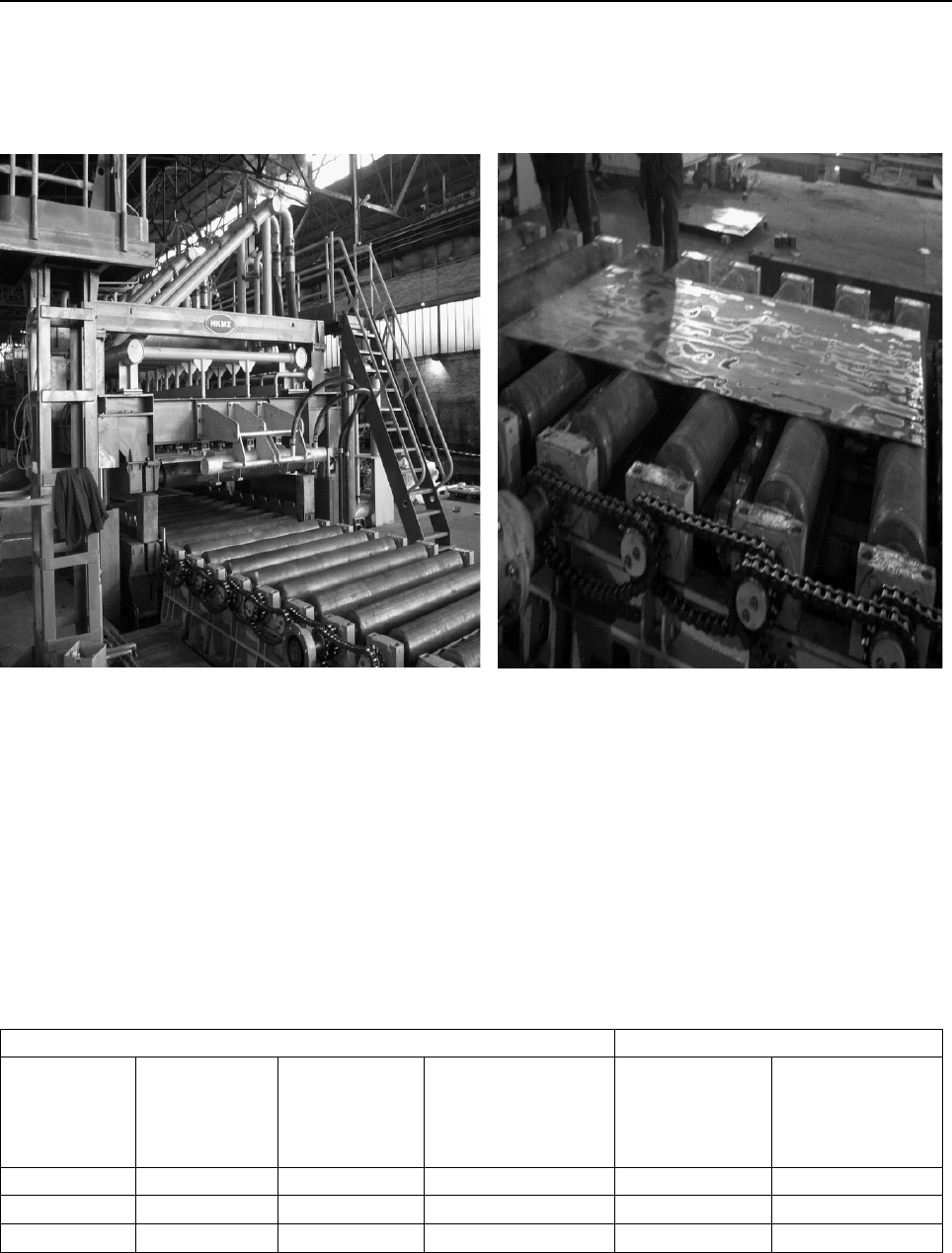

РЗМ, общий вид которой представлен на рис. 2, предназначена для двустороннего

охлаждения листового проката из углеродистых, легированных сталей, а также сталей спе-

циального назначения водой после его нагрева в непрерывном потоке технологического

процесса. В результате обработки проката на РЗМ представляется возможным получение

продукта с высокими механическими свойствами за счет регулирования микроструктуры

стали на стадии водяного охлаждения (рис. 3).

321

Обработка материалов давлением № 1 (20), 2009

РЗМ состоит из нескольких последовательно расположенных секций, каждая из кото-

рых представляет собой систему нижних и верхних приводных роликов расположенных по-

парно в одной вертикальной плоскости. Первая секция является подающей, три последую-

щих – закалочные.

Рис. 2. Общий вид РЗМ стана трио

Лаута металлургического комбината

«Сталева Воля»

Рис. 3. Лист S690QL 4 × 1250 × 2500

на выходе из РЗМ

Закалка обеспечивает формирование мартенситно-бейнитной структуры по всей тол-

щине обрабатываемого листа со средней скоростью охлаждения их поверхности в зоне ин-

тенсивного охлаждения не ниже 60-80

о

С/с и температуре листов на выходе из РЗМ не выше

30–40

о

С. При этом отклонение от плоскостности листов не превышает значения представ-

ленные в табл. 1.

Таблица 1

Значения плоскостности листа перед нагревательной печью и после обработки в РЗМ

Параметры листов перед печью Плоскостность после РЗМ

Толщина

листа,

мм

Макси-

мальная

ширина,

мм

Макси-

мальная

длина,

мм

Максимальные

отклонения

плоскостности,

мм/1 пм

Требование

HSJ,

мм/1 пм

Возможности

по плоскост-

ности НКМЗ,

мм/1 пм

3 – 7 1250 3300 3 8 8

8 – 30 1500 9000 2 4 4

8 – 30 2000 6000 3 6 6

Система охлаждения РЗМ представляет собой ряд коллекторов, установленных

в межроликовых пространствах симметрично относительно верхней и нижней поверхностей

листа. Подача воды к секциям охлаждения обеспечивается гидроблоками управления.

Верхние и нижние коллекторы первой секции разделены на две группы: интенсивного

и малоинтенсивного процессов охлаждения. Коллекторы последующих секций относятся

только к зоне малоинтенсивного охлаждения.

322

Обработка материалов давлением № 1 (20), 2009

В зоне интенсивного охлаждения перед первой парой роликов установлены верхний

и нижний щелевые коллекторы.

Верхние и нижние охлаждающие секции обеспечивают сбалансированный отвод теп-

ла с обеих сторон листа и управляются независимо друг от друга.

Система охлаждения позволяет в широком диапазоне регулировать скорости охлаж-

дения в зависимости от марок сталей и толщин листов путем изменения расхода воды на ка-

ждую секцию.

Для обеспечения заданных требований по структуре и качеству листа после закалки

определяющую роль, помимо конструкции РЗМ, играет разработанная технология закалки,

а также возможность управления процессом. Основными технологическими параметрами

процесса являются: температура нагрева металла, скорость охлаждения в температурных ин-

тервалах превращения аустенита, температура окончания закалки и равномерность охлажде-

ния. Указанные факторы определяют получение необходимой микроструктуры, твердости,

остаточных напряжений и плоскостности листов. Температура нагрева под закалку опреде-

ляется значениями критических точек материала листов и назначается в зависимости от хи-

мического состава [2]. Основными параметрами процесса закалки толстых листов в РЗМ,

обеспечивающими необходимую скорость охлаждения и требующими контроля и регулиро-

вания, являются: удельный расход воды, соотношение расходов на верхнюю и нижнюю по-

верхности листов, а также их скорость перемещения.

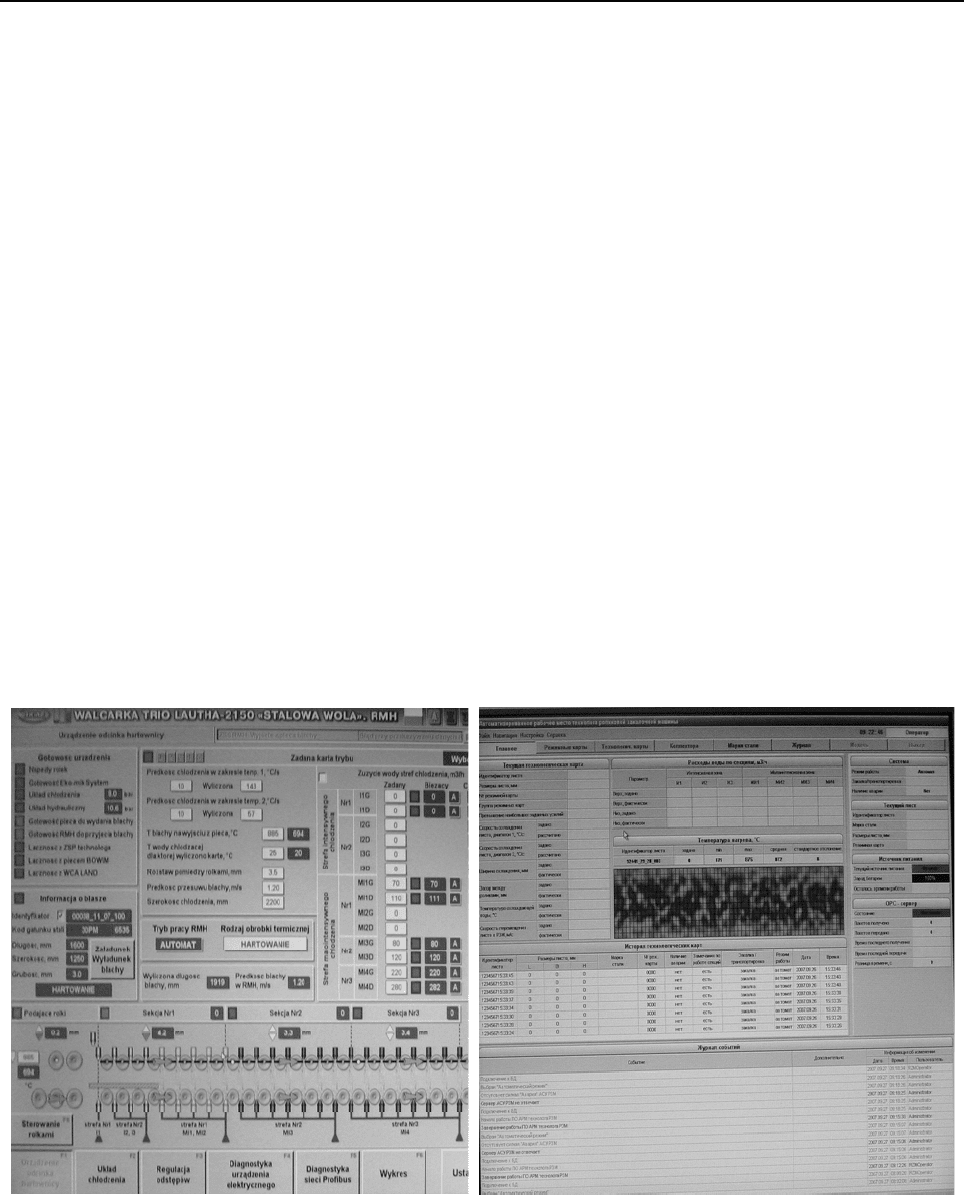

На основании результатов научно-исследовательской работы, проведенной совместно

с НПО «ДОНИКС» (г. Донецк, Украина) были разработаны технологические режимы, а так-

же программные средства, использованные при создании автоматизированного рабочего

места инженера-технолога РЗМ, представленного на рис. 4, для управления процессом тер-

мообработки листового металлопроката.

Рис. 4. Автоматизированное рабочее место инженера-технолога РЗМ

Математическая модель охлаждения, заложенная в основу программных средств,

предусматривает расчет температуры листа по всей длине рольганга РЗМ за время передачи

от печи через машину на рольганг за РЗМ [3]. Для этого верхняя и нижняя поверхности листа

делятся на участки характерных типов:

– открытые (охлаждаемые на воздухе);

– контактирующие со струями воды;

– растекания слоя воды (только для верхней поверхности);

323

Обработка материалов давлением № 1 (20), 2009

– контактирующие с водой, охлаждающей ролики рольганга (только для нижней по-

верхности);

– контактирующие с роликами рольганга (только для нижней поверхности);

– контактирующие с роликами РЗМ.

По мере перемещения листа через РЗМ каждое его поперечное сечение в общем слу-

чае проходит через множество участков различных типов. На каждом из таких участков про-

грамма реализует расчет коэффициентов теплоотдачи:

wa

q

tt

α

=

−

, (1)

где α – коэффициент теплоотдачи, Вт/(м²·К); q – плотность теплового потока, Вт/м²;

tw, ta – температуры поверхности листа и охлаждающей среды соответственно.

После чего решается уравнение теплового баланса:

2( )

wmwa

dt t t

dch

α

ψ

τρ

−

=−

, (2)

где αm – средний коэффициент теплоотдачи на верхней и нижней поверхности листа,

Вт/(м²·К); ζ – время охлаждения, с; с – удельная изобарная теплоемкость металла, Дж/(кг·К);

ρ – плотность металла, кг/м³; h – толщина листа, м; Ψ – поправка на массивность, зависящая

от соотношения интенсивности внешнего и внутреннего теплообмена.

Данная математическая модель охлаждения в дополнение к известным методам учи-

тывает теплоотдачу к слою воды в условиях пленочного и пузырькового кипения, включая

переходный участок, а также влияние свободной и вынужденной конвекции по авторской

методике [4].

Для адаптации математической модели к реальным условиям охлаждения была разра-

ботана методика проведения исследований нагрева листа в проходной роликовой печи и ох-

лаждения в РЗМ [5]. Для исследований использовали листы длиной 2000 мм, шириной

1500 мм и толщиной 30 мм из стали 45. По оси листа на расстоянии 600 мм от заднего конца

выполнили отверстие круглой формы диаметром 50 мм. В нем установили цилиндрическую

пробку со встроенными в нее термопарами. Материал пробки соответствовал материалу лис-

та, а ее высота была равна толщине листа. От места установки пробки до заднего конца листа

был выполнен паз для размещения термопар, который сверху закрыли металлическими пла-

стинками.

В измерительной схеме задействовали три термопары длиной по 40 м. ТермоЭДС

с термопар через компенсационные провода подключили к аналого-цифровому преобра-

зователю, откуда данные через USB передавались в компьютер, где с помощью про-

граммного обеспечения осуществлялось управление работой данного преобразователя

и регистрация результатов измерений.

Максимальная погрешность измерения температуры с учетом характеристик ком-

плекса сбора данных и использованного термопарного кабеля составляла не более 7

о

С

Процесс измерения происходил следующим образом. Лист с термопарами уложили

на рольганг и транспортировали в нагревательную печь. За пределами листа термопары

соединили в один пучок и подавали в печь по мере передвижения листа через всю печь

к РЗМ. Измерение температуры нагрева и охлаждения листа начиналось сразу после его

входа в печь и заканчивалось после выхода заднего конца листа из РЗМ.

Листы после закалки в роликовой закалочной машине характеризовались достаточно

высокой равномерностью структуры и свойств по их площади и сечению. Колебания твердо-

сти по длине и ширине не превышали 2 % от их средних значений

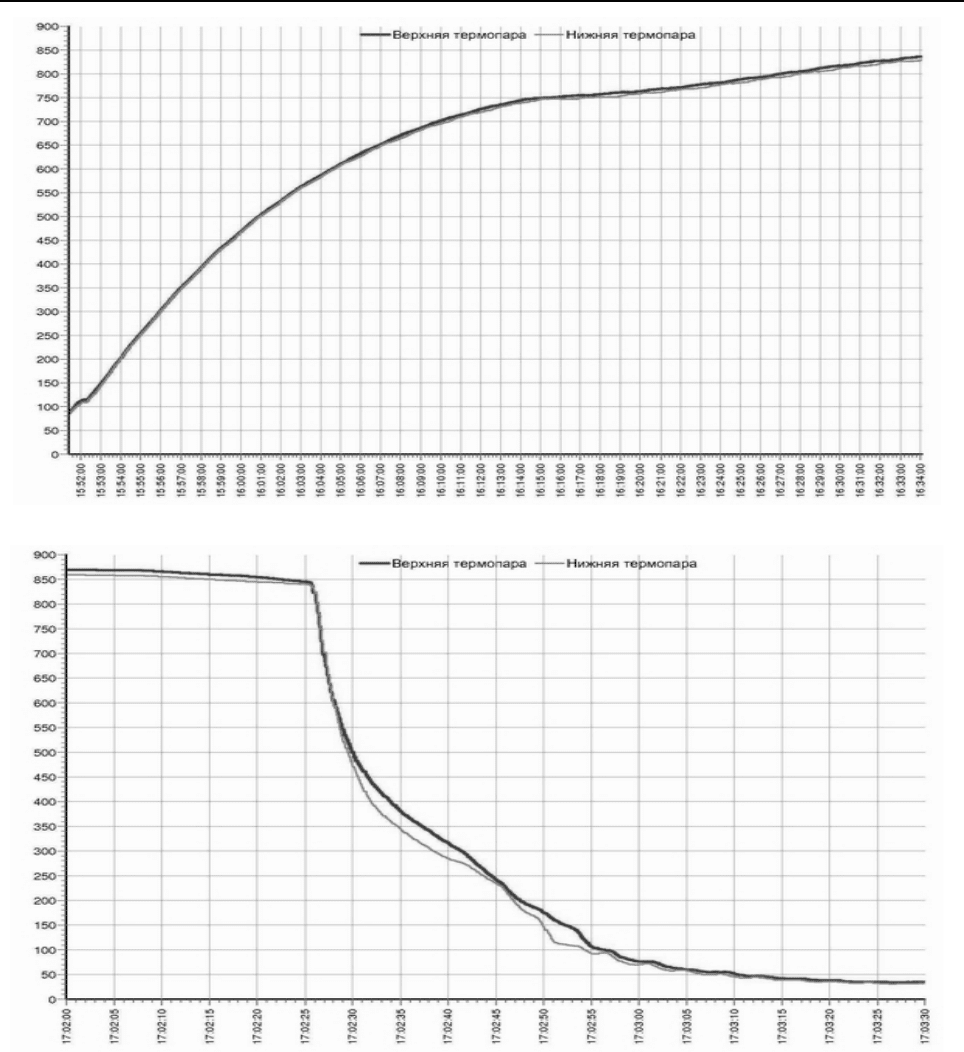

На рис. 5 и 6 показан пример представления данных, полученных в ходе эксперимен-

тальных исследований.

324

Обработка материалов давлением № 1 (20), 2009

Рис. 5. Изменение температуры листа при нагреве

Рис. 6. Изменение температуры листа при охлаждении

В результате проведенного анализа существующих конструкций термоупрочняю-

щих агрегатов, а также теоретических исследований процесса термообработки толстых

листов на них, был спроектирован ряд новых высококонкурентных машин для термооб-

работки листового металлопроката, отличающихся следующими технологическими при-

знаками:

• изменение интенсивности охлаждения в широком диапазоне для получения высо-

кой скорости охлаждения в начальной стадии при прямой закалке листов и малых скоростей

охлаждения в завершающей стадии;

• обеспечение высокой точности поддержания заданной температуры по длине

и ширине листов в каждой зоне охлаждения;

• обеспечение плоскостности листов за счет сбалансированного теплоотвода

с верхней и нижней поверхности листов при всех режимах охлаждения;

325

Обработка материалов давлением № 1 (20), 2009

• обеспечение высокой скорости выхода на заданный режим термообработки по рас-

ходам воды;

• обеспечение своевременного отвода отработанной воды из зон охлаждения;

• термообработка полосы из новых марок сталей благодаря автоматизированному

рабочему месту технолога.

Также одним из немаловажных достоинств РЗМ конструкции НКМЗ является ее

компактность и низкая удельная металлоемкость.

ВЫВОДЫ

В результате совместной научно-исследовательской работы ЗАО «НКМЗ» с НПО

«ДОНИКС» были разработаны технологические режимы, а также программные средства

для автоматизированного управления процессом термообработки листа на РЗМ.

Экспериментальные исследования выполненные в период пуска и наладки роли-

ковой закалочной машины (РЗМ), позволили адаптировать математическую модель рас-

чета режимов закалки и доказали, что разработанная конструкция роликовой закалочной

машины обеспечивает необходимую скорость охлаждения для закалки листов толщиной

до 3 мм. Это существенно сократило затраты, связанные с освоением машины.

В результате была спроектирована новая высококонкурентная роликовая закалоч-

ная машина, которая в настоящее время успешно прошла испытания на металлургиче-

ском заводе HSW – Huta Stali Jakosciowych S. A. в Польше. В целом ее эксплуатация

обеспечила требуемый уровень качества, эффективность технологии термообработки и

математического обеспечения управления процессом закалки, а также надежность всего

комплекса механизмов и систем РЗМ.

ЛИТЕРАТУРА

1. Создание современного комплекса термообработки толстолистового проката на металлургиче-

ском заводе HSW / Ю. Н. Белобров, С. А. Гриценко, В. И. Елецких и др. // Бюллетень «Черная металлургия». –

2008. – № 8 – 93 с.

2. Сорокин В. Г. Марочник сталей и сплавов / В. Г.

Сорокин, А. В. Волосникова. – М.: Машинострое-

ние, 1989. – 640 с.

3. Программное обеспечение автоматизированного рабочего места технолога роликовой закалочной

машины / А. Л. Остапенко, А. В. Кузьмин, Э. Е. Бейгельзимер и др. // Бюллетень «Черная металлургия». – 2008. –

№ 8. – 93 с.

4. Бейгельзимер Э.

Е. Математическая модель охлаждения листового металла в роликовой закалоч-

ной машине / Э.

Е. Бейгельзимер // Бюллетень «Черная металлургия». – ОАО «Черметинформация». – 2008. –

№ 8. – 93 с.

5. Экспериментальные исследования охлаждения листов в роликовой закалочной машине /

Л. А. Остапенко, Н. В. Гончаров, А. В. Кузьмин и др. // Бюллетень «Черная металлургия». – 2008. – № 8. – 93 с.

Белобров Ю. Н. – канд. техн. наук, гл. конструктор ОГК ПО ЗАО «НКМЗ»;

Гаврильченко Е. Ю. – инженер-конструктор ЗАО «НКМЗ»;

Мережко Д. В. – инженер-конструктор ЗАО «НКМЗ»;

Гусев Е. С. – инженер-конструктор. ЗАО «НКМЗ»;

Колесников А. С. – инженер-конструктор ЗАО «НКМЗ»;

Козленко Д. А. – ст. инженер НПО «ДОНИКС», Донецк.

ЗАО «НКМЗ» – ЗАО «Новокраматорский машиностроительный завод», г. Краматорск;

НПО «ДОНИКС» – Научно-производственный объект «ДОНИКС», г. Донецк.

E-mail: bhps@nkmz.donetsk.ua

326

Обработка материалов давлением № 1 (20), 2009

УДК 621.774.35

Рахманов С. Р.

ПОВЫШЕНИЕ СТОЙКОСТИ ОПРАВОК АВТОМАТИЧЕСКОГО СТАНА

ТРУБОПРОКАТНОГО АГРЕГАТА

Технологический процесс производства бесшовных горячекатаных труб предусмат-

ривает продольную прокатку цилиндрической гильзы на осесимметричной оправке опреде-

ленной геометрической формы. Оправка установлена в очаге деформации автоматического

стана и в осевом направлении удерживается стержнем и упорно-регулировочным механиз-

мом. Необходимо подчеркнуть, что качество прокатываемых труб преимущественно опреде-

ляется износостойкостью технологического инструмента и условиями формирования очага

деформации.

Целью работы является повышение износостойкости оправки и качества бесшовных

труб. Поставленная цель достигается, в частности, путем рациональной калибровки рабочей

поверхности оправок.

На автоматическом стане трубопрокатного агрегата формирование гильзы с заданны-

ми параметрами осуществляется литыми, коваными и штампованными оправками опреде-

ленной геометрической формы (калибровки). Литая оправка автоматического стана выпол-

нена в виде усеченного конуса и включает последовательно расположенные вдоль оси про-

катки коническую рабочую поверхность с переходом на цилиндрический поясок согласно

[1, с. 8–12]. Ввиду несовершенства технологии производства и формы образующей рабочей

поверхности литые оправки имеют крайне низкую долговечность. Калибровка, применяемая

при изготовлении литого технологического инструмента, не обеспечивает стабилизацию

энергосиловых параметров технологического процесса.

Для отечественных и зарубежных станов в ряде случаев применяется распространен-

ная оправка, выполненная в виде кованого осесимметричного тела. Оправка состоит из рабо-

чего участка, профилированного по стационарной сфере и замыкающего цилиндрического

пояска, согласно [2, с. 104–109]. Вследствие несовершенства формы рабочей поверхности

оправка перегружена со стороны потока обтекающего металла и склонна к повышенному из-

носу. В ряде случаев это приводит к порезам гильз. Необходимо подчеркнуть, что при про-

катке гильзы изношенная оправка вызывает ассиметричную внешнюю нагрузку в очаге де-

формации, что приводит к ее уходу от оси прокатки и заклиниванию в гильзе. Интенсивный

износ рабочей поверхности оправки в ходе прокатки обуславливает возникновение опроки-

дывающих моментов со стороны очага деформации. Процесс продольной прокатки гильзы

при этом сопровождается нежелательным упругодеформированным состоянием стержня оп-

равки с последующей потерей его динамической устойчивости.

На автоматическом стане ряда трубопрокатных агрегатов применяются «обтекаемые»

оправки, изготовленные методом точной штамповки. Профилирование рабочей поверхности

оправки по принятой калибровке осуществляется из условия соблюдения постоянства де-

формации в очаге деформации согласно [3, с. 328; 4, с. 212; 5, с.72–88].

Штампованные оправки, калиброванные на основе этого принципа, имеют опреде-

ленные преимущества по стойкости. Однако они не обеспечивают стабильности процесса

продольной прокатки гильзы. Отметим, что, как правило, со стороны оправки на стержневую

систему механизма ее удержания воздействуют большие динамические нагрузки. Динамиче-

ские нагрузки вызывают дальнейшее развитие неустойчивости процесса прокатки и сущест-

венное повышение продольной и поперечной разностенности полученных гильз. Следова-

тельно, несмотря на все преимущества способа точной горячей штамповки, оправки, изго-

товленные по всем требованиям данной технологии, ввиду несовершенства формы обра-

зующей рабочей поверхности подвержены повышенному износу.

Увеличение эксплуатационной стойкости оправки и повышение качества прокаты-

ваемых труб достигается путем оптимизации геометрических параметров образующей рабо-

чей поверхности технологического инструмента. Отметим, что образующую рабочей части

327

Обработка материалов давлением № 1 (20), 2009

оправки по всей длине следует калибровать по рациональной кривой переменного радиуса

R(x) (вывод формул для рациональных калибровок оправок будет приведен ниже).

Остановимся более подробно на составлении динамической модели задачи по калиб-

ровке обтекаемой оправки рациональной формы для существующей схемы прокатки соглас-

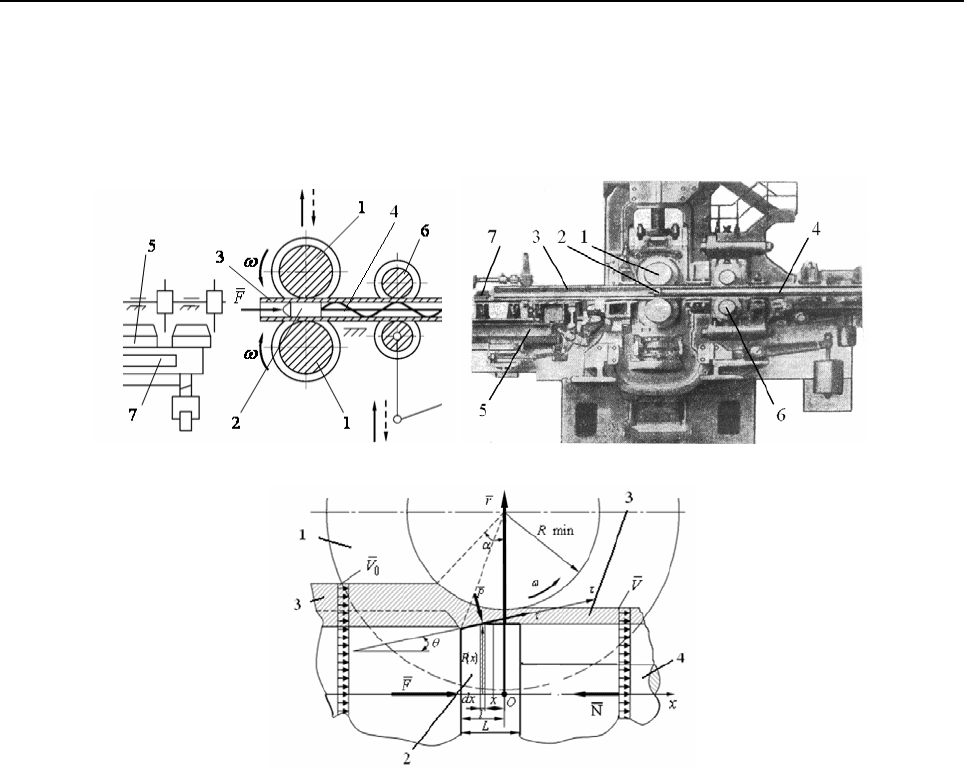

но рис. 1 и расчетной схемы на рис. 2.

Рис. 1. Схема прокатки труб (гильз) на автоматическом стане

Рис. 2. Расчетная схема для рациональной калибровки оправки

В рамках принятой динамической модели форма рабочего участка оправки определя-

ется на основе следующих основных предпосылок и рассуждений.

Рассматриваем безотрывное обтекание оправки потоком металла в очаге деформации

в процессе продольной прокатки. Корректное решение задачи получим применением урав-

нений сплошной среды и математической физики для выбранной динамической модели оча-

га деформации. Дальнейшую

постановку задачи представим на основе рассмотрения дина-

мического равновесия прокатываемого металла в очаге деформации. Очевидно, из динами-

ческой аналогии процесса продольной прокатки в рамках принятой модели необходимо оп-

ределить осевое сопротивление оправки обтекающему потоку металла в принятом прибли-

жении. Рассмотрим течение потока прокатываемого металла как линейно-вязкой среды в не-

котором ограниченном объеме очага деформации автоматического стана. Далее формируем

реальную целевую функцию для функционала осевого сопротивления оправки потоку прока-

тываемого металла.

Очевидно, рациональная калибровка рабочего участка оправки неразрывно связана с

решением динамической задачи, которая основана на принципе инверсии осесимметричного

тела (оправки) в потоке металла. Необходимо и достаточно, чтобы оправка в данных

услови-

ях обладала наименьшим осевым сопротивлением технологической рабочей среде (металлу)

в процессе продольной прокатки.

Предполагаем, что оправка не деформируема и соответственно механические свой-

ства прокатываемого металла и оправки несоизмеримыми. Для определения нормальной

составляющей давления на поверхности оправки исходим из теоремы Эйлера согласно ре-

зультатам работы [6, с. 171–174] в рамках рассматриваемой динамической модели задачи.

328

Обработка материалов давлением № 1 (20), 2009

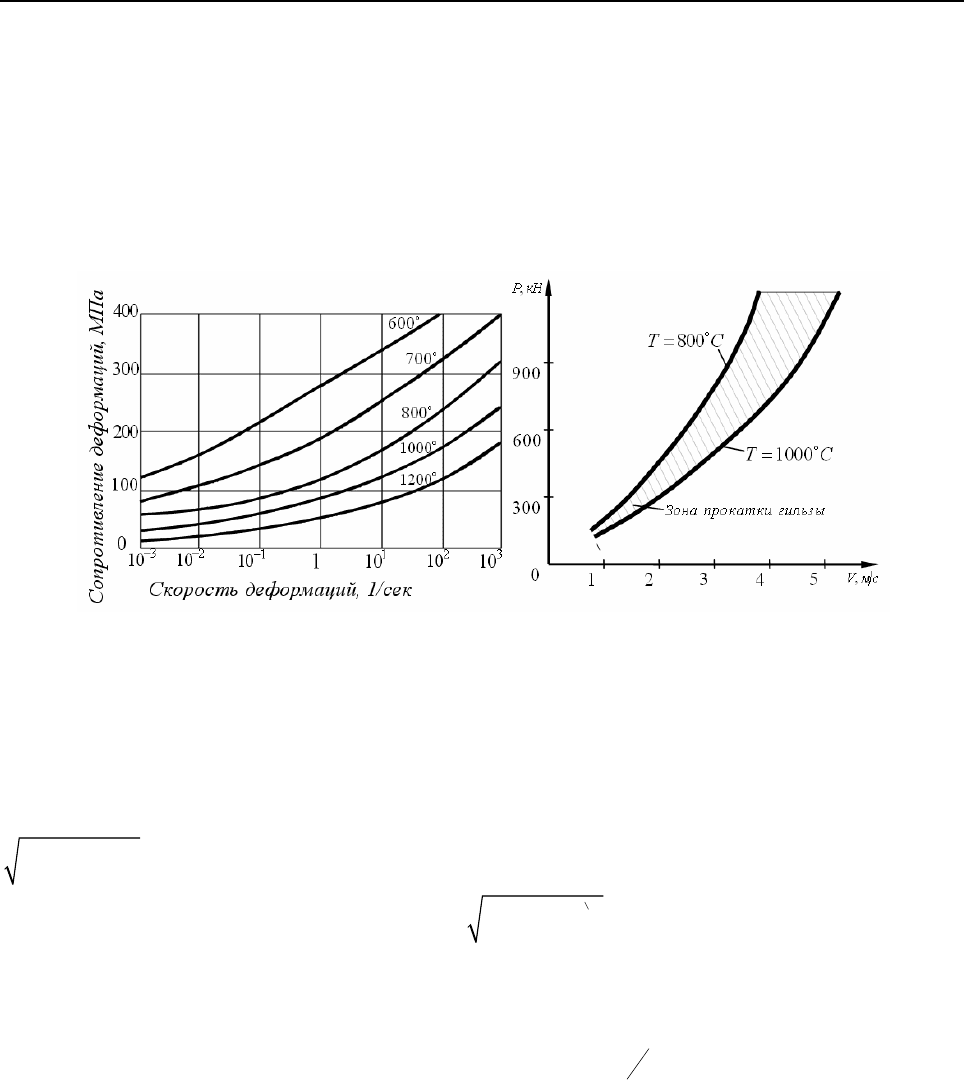

Аппроксимацией результатов многочисленных экспериментальных исследований [1, 2, 3]

(рис. 3) определено, что давление в очаге деформации имеет вид:

22

2sin.p

ψ

ρυ θ

=

Здесь ψ – поправочный коэффициент, учитывающий реальные условия формирования

очага деформации, определяемый согласно [3, с. 141–148] , ψ = 0,92 – 0,95;

ρ

– плотность

прокатываемого металла при заданной температуре рабочей среды; υ – скорость потока ме-

талла перед соприкосновением с оправкой; θ – угол между полной скоростью рабочей среды

(металла) на поверхности оправки и ее тангенциальной составляющей.

а б

Рис. 3. Механические свойства прокатываемого материала и зависимость давления

металла на валки от скорости прокатки:

а – зависимость сопротивления деформации от скорости деформации; б – зависимость

давления металла от скорости прокатки на автоматическом стане

Давление металла направлено по нормали к рабочей поверхности оправки. Однако для

осевого составляющего давления металла на бесконечно малом участке оправки шириной

()

2

1

f

xdx

′

+⎡ ⎤

⎣⎦

и радиуса ()

f

x получим следующее:

()

2

22

2sin21 sindF f x dx

ψ

ρυ θ π θ

⎡

⎤

′

=⋅+

⎡⎤

⎢

⎥

⎣⎦

⎣

⎦

. (1)

После интегрирования выражения (1) по всей длине рабочей поверхности оправки на-

ходим полную силу осевого сопротивления оправки, действующую в положительном направ-

лении оси прокатки:

()

1

2

23 2

0

4sin()1()

l

Ffxfxdx

πψρυ θ

⎡⎤

=⋅ +

⎢⎥

⎣⎦

∫

. (2)

При упрощенном рассмотрении задачи можно предположить, что для малых углов на-

клона касательной к оси прокатки

θ

(

θ

= 5 ÷ 10°) значение sin( )

θ

приблизительно заменяется

выражением f’(x).

Тогда осевое сопротивление оправки квазистационарного процесса находит-

ся в виде:

[]

3

2

0

4()()

l

Ffxfxdx

πψρυ

′

=⋅

∫

. (3)

Откуда видно, что сформированный функционал осевого сопротивления оправки по-

току прокатываемого металла определяется из выражения (3) как

[

]

(), ()Ffx fx

′

и имеет со-

ответствующие непрерывные частные производные по всем аргументам на рассматриваемом

отрезке очага деформации. Следовательно, задача по оптимизации параметров оправки и

геометрии очага деформации сводится к распространенному классу задач механики. Данная

329