Обработка материалов давлением. Сборник научных трудов. №19

Подождите немного. Документ загружается.

Обработка материалов давлением №1 (19), 2008 261

УДК 621.771.63

Дворжак А. И.

Иванов А. А.

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ПЛЮЩЕНИЯ ЛЕНТЫ

ПО ДВУХПРОХОДНОЙ СХЕМЕ ОБЖАТИЯ

Дальнейшее развитие технологии и оборудования процессов плющения и

прокатки сложнопрофильных изделий неразрывно связано с разработкой конкретных

практических рекомендаций, осуществляемой на основе комплексных теоретических и

экспериментальных исследованиях с использованием современных методов

теоретического анализа и экспериментальных установок.

Необходимо отметить, что применительно к процессу плющения, уточнение

математического аппарата требует обязательного предварительного уточнения

граничных

условий и основных закономерностей пластического формоизменения на

основе экспериментальных исследований [1].

Целью данной работы является уточнение исходных данных, которые позволят дать

количественную оценку и могут быть использованы при создании соответствующего

оборудования. В связи с этим поставлена задача – рассмотрение двухпроходных схем

процесса плющения проволоки, как наиболее распространенную схему плющения в

условиях [1, 2]. При этом

основной задачей экспериментальных исследований являлось

выявление зависимости конечной ширины и вытяжки проволоки от степени обжатия в

первом проходе.

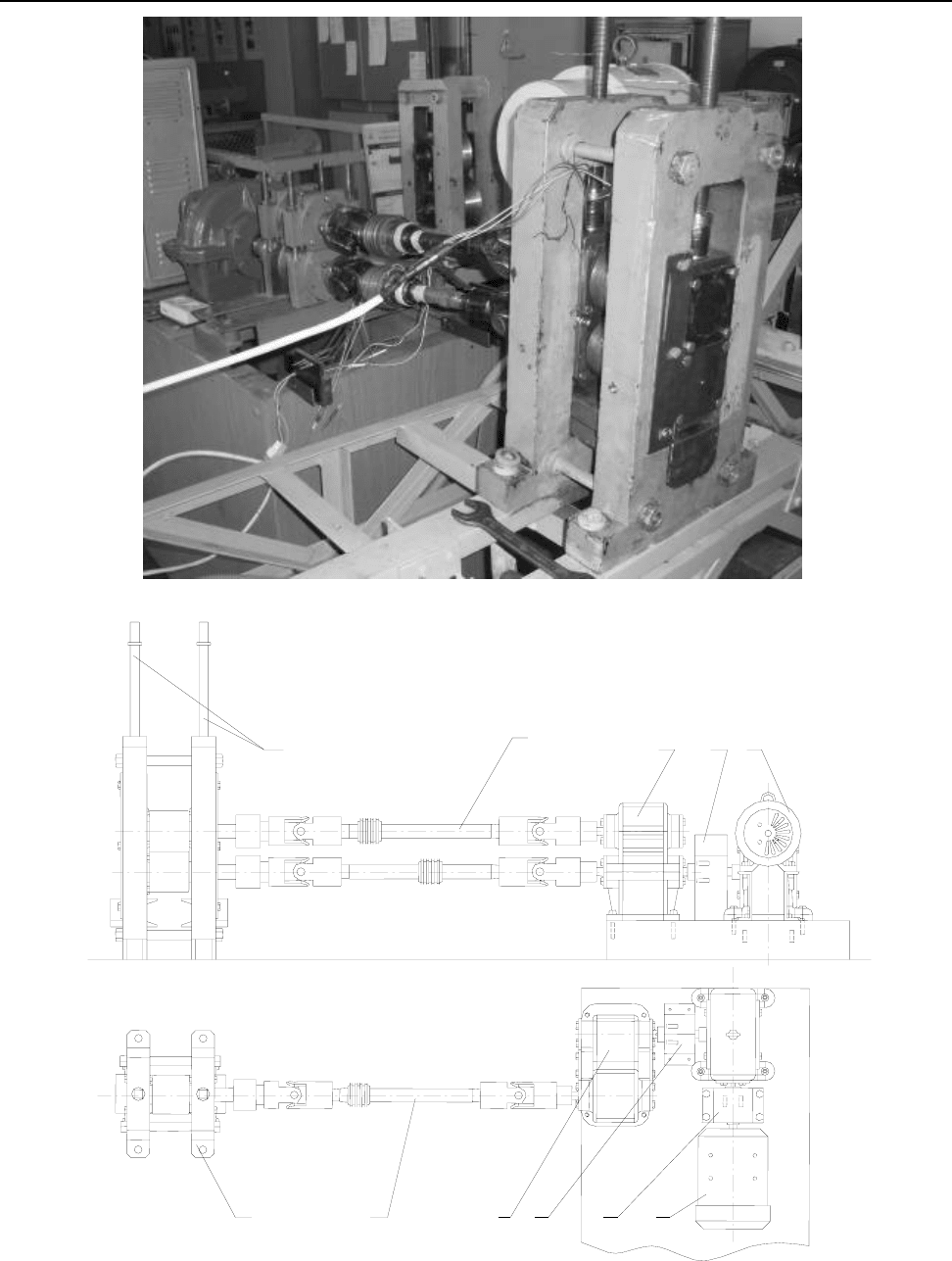

Экспериментальное исследование процессов плющения было проведено на

экспериментальной установке, созданной на базе промышленно-лабораторного стана

100х100 М кафедры «Автоматизированные металлургические машины и оборудование»

Донбасской государственной машиностроительной академии. Общие виды установки,

используемых в

этом случае рабочих валков и схема представлены на рис. 1.

Главная линия рабочей клети стана включает в себя мотор-редуктор 1 типа МЦ 2С 63,

моторную муфту 2, одноступенчатый червячный редуктор , промежуточную муфту 4,

редуктор 5, универсальные шпиндели 6 и собственно двухвалковую рабочую клеть 7

(см. рис. 1, б). Особенность данной установки заключается в том, что рабочим инструментом

являются

валки с закаленным ободом на бочке.

Исходными образцами под плющение выбрана проволока диаметром d

0

= 3 мм

нарезанная на образцы, длиной по 100 мм, образец – сталь Ст. 3.

Для исследования степени влияния предварительного обжатия при плющении

исследования проводили в два прохода: при первом проходе проволоку начального диаметра

плющили с различными степенями обжатия для каждого образца, во втором проходе

плющили эти же образцы до получения одинаковой конечной толщины. В

ходе

эксперимента измерялись конечная толщина, ширина и длинна каждого образца.

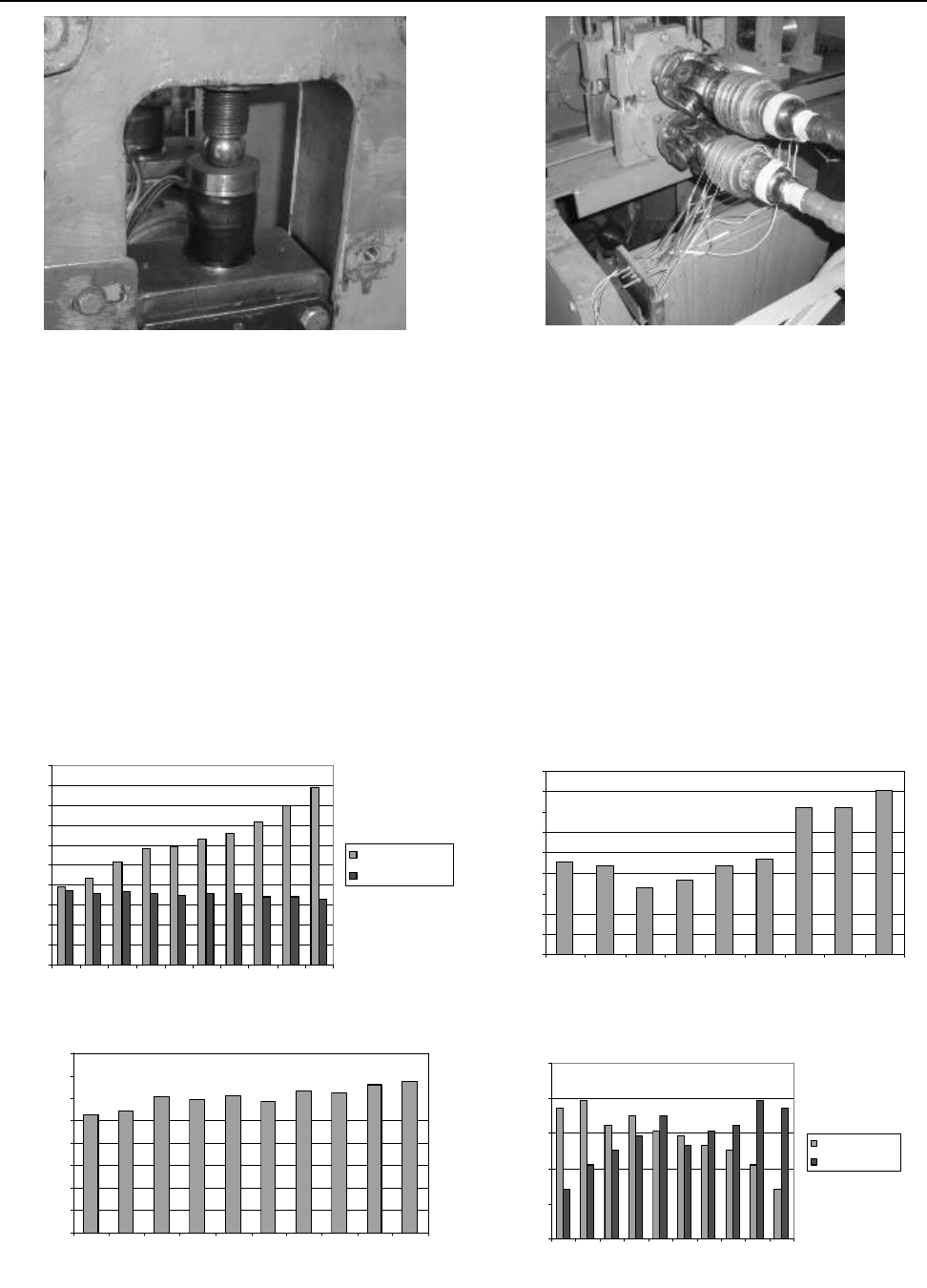

Измерение силы плющения на установке производили при помощи месдоз (рис. 2, а),

а измерение моментов прокатки на каждом из рабочих валков – при помощи

тензометрических датчиков сопротивления, наклеенных на тела универсальных шпинделей

6 под углом

4π к его продольной оси главной линии рабочей клети (см. рис. 1, а). Съем

электрического сигнала с вращающихся универсальных шпинделей производили при

помощи струнных токосъемников скольжения (рис. 2, б).

Измерительные цепи силы прокатки тарировали путем имитационного нагружения

месдоз силой известной величины на гидравлических прессах, а измерительные цепи

моментов – путем имитационного нагружения универсальных шпинделей

крутящими

моментами, создаваемых при заторможенных приводах с помощью консольных рычагов и

грузов.

Обработка материалов давлением №1 (19), 2008 262

а)

7

6

5

41

234567

б)

Рис. 1. Общий вид (а) и конструкция (б) установки, используемой при

экспериментальном исследовании процессов плющения.

Обработка материалов давлением №1 (19), 2008 263

а) б)

Рис. 2. Снятие экспериментальных показаний силы плющения при помощи месдоз (а)

и крутящего момента при помощи струнных токосъемников со скользящими контактами на

шпинделях (б).

Запись текущих во времени значений регистрируемых параметров производили при

помощи ЭВМ с установленным аналого-цифровым преобразователем АЦП SDI-ADC 16 – 32,

обеспечивающим возможность измерения по 16 дифференцированным каналам. Входной

сигнал

оцифровывался шестнадцатибитным аналого-цифровым преобразователем с частотой

до 100 кГц и возможностью усиления в диапазоне 1…1000. Разработанное программное

обеспечение позволило выбирать опрашиваемые датчики, производить измерения с

необходимой частотой опроса, а также сохранять результаты в файлах с возможностью их

последующей распечатки.

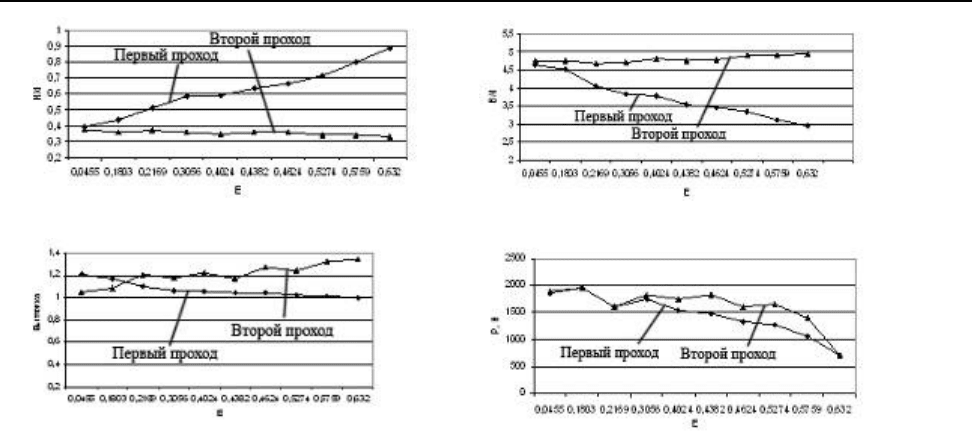

Результаты экспериментальных исследований представлены в виде гистограмм по

образцам на рис. 3 и

в зависимости от обжатия на рис. 4.

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1

12345678910

Номе р образца

H/d

Перв ый проход

Второй проход

1,6

1,62

1,64

1,66

1,68

1,7

1,72

1,74

1,76

1,78

123456789

Номе р образца

B/d

а) б)

0

0,2

0,4

0,6

0,8

1

1,2

1,4

1,6

12345678910

Номе р образца

Вытяжка

0

500

1000

1500

2000

2500

12345678910

Номе р образца

Сила плющения ,кН

Перв ый проход

Второй проход

в) г)

Рис. 3. Результаты экспериментальных исследований процесса плющения:

а – конечная толщина плющенной ленты; б – конечная ширина плющенной ленты;

в – суммарная вытяжка плющенной ленты; г – сила плющения.

Обработка материалов давлением №1 (19), 2008 264

а) б)

в) г)

Рис. 4. Результаты экспериментальных исследований процесса плющения:

а – конечная толщина плющенной ленты; б – конечная ширина плющенной

ленты; в – суммарная вытяжка плющенной ленты; г – сила плющения.

Анализируя полученные результаты необходимо отметить, что при увеличении

обжатия в первом проходе до 50% конечная ширина после 2-го прохода уменьшается, однако

с дальнейшим увеличением обжатия наблюдается незначительное увеличение конечной

ширины. Суммарная вытяжка образцов с увеличением обжатия в первом проходе и,

соответственно, уменьшении во втором уменьшается. Суммарная сила процесса плющения

зависит не от

степени обжатия в первом проходе а, в основном, от степени обжатия в данном

проходе то есть средняя сила плющения не зависит от перераспределения обжатий по

проходам. Таким образом, при промышленном производстве плющеной проволоки для

получения одного и того же сортамента плющеной проволоки возможно в качестве

заготовки брать проволоку меньшего исходного

диаметра и далее в первом проходе давать

минимальное обжатие с последующим максимальным обжатием во втором проходе что

позволит значительно экономить материальные ресурсы.

Выводы

Проведены экспериментальные исследования процесса плющения за два прохода.

Выявлены основные зависимости конечной ширины и вытяжки проволоки от степени

обжатия в первом проходе и последующем дообжатии до заданной толщины

во втором. На

основе экспериментальных исследований даны рекомендации относительно повышения

экономичности промышленного производства плющеной проволоки.

ЛИТЕРАТУРА

1. Злотников М.И. Производство плющеной ленты. – М.: Металлургиздат, 1951.- 143 с.

2. Владимиров Ю.В. Производство плющеной стальной ленты. / Ю.В. Владимиров, П.П. Нижник,

Ю.А. Пуртов – М.: Металлургия, 1985. - 120 с.

3. Грибкова С.Н. Экспериментальные исследования процесса плющения в совмещенных рабочих

клетях / С.Н. Грибкова, А.И. Дворжак, Е.С. Давыденко, К.

Ю. Юрков // Удосконалення процесів та обладнання

обробки тиском в металургії і машинобудуванні: Зб. наук. пр. – Краматорськ: ДДМА. – 2006. – С. 202-204.

4. Федоринов В.А. Методика экспериментальных исследований процесса плющения с различными

натяжениями / В.А. Федоринов, А.И. Дворжак, Е.С. Давыденко, А.С. Селедцов // Сб. науч. тр. – Алчевск: ДГТУ. –

2007. – С. 115-119.

Дворжак А. И. – канд. техн. наук, ст. преп. каф. АММ ДГМА;

Иванов А. А. – аспирант ДГМА.

ДГМА – Донбасская государственная машиностроительная академия, г. Краматорск.

amm@dgma.donetsk.ua

Обработка материалов давлением №1 (19), 2008 265

УДК 621.774.35

Ханин М. И.

Алексеев А. В.

МОДЕЛИРОВАНИЕ ПРОЦЕССА ВИНТОВОЙ ПРОКАТКИ И ВЫБОР ИСХОДНЫХ

СКОРОСТНЫХ ПАРАМЕТРОВ ПРОШИВКИ, ОБЕСПЕЧИВАЮЩИХ

СНИЖЕНИЕ ЕЕ ЭНЕРГОЕМКОСТИ

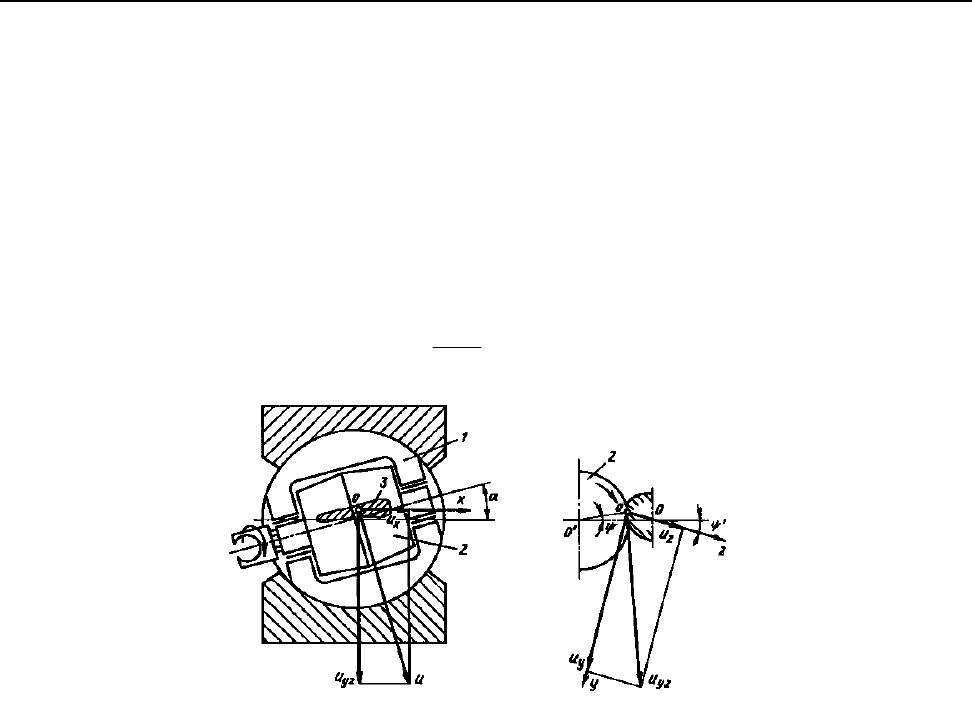

Исходными скоростными параметрами в станах винтовой прокатки (прошивных и

раскатных) являются: угол подачи валков α (см. рис. 1), определяющий осевую

составляющую u

x

окружной скорости

60

Dn

u

π

= , и частота вращения валков n.

Рис. 1. Схема разложения вектора окружной скорости валка:

1 – барабан для поворота валка на угол подачи, 2 – рабочий валок, 3 – контактная

поверхность металла с валком.

Увеличение скорости прошивки

10v

vul

η

=

, где l

v

– направляющий косинус u с осевым

направлением х, η

0

– коэффициент осевой скорости (для станов с бочковидными валками

10

sin( )vu

α

η

≈ ) может быть достигнуто повышением любой из этих величин, однако их

влияние неравноценно на значения коэффициента η

0

, силовые параметры и энергоемкость

процесса. Увеличение угла подачи ведет к росту скорости процесса и силовых параметров,

снижению энергоемкости. Увеличение частоты вращения также увеличивает скорость

процесса, незначительно влияет на силу и момент прокатки, но существенно повышает

мощность и энергоемкость процесса. Указанные закономерности установлены на основе

экспериментальных данных, а также разработанных ранее

алгоритмов [1-5].

Цель данного исследования – путем моделирования установить для любого заданного

процесса оптимальные значения угла подачи и частоты вращения валков, обеспечивающих

снижение энергоемкости процесса при постоянной производительности прошивного стана.

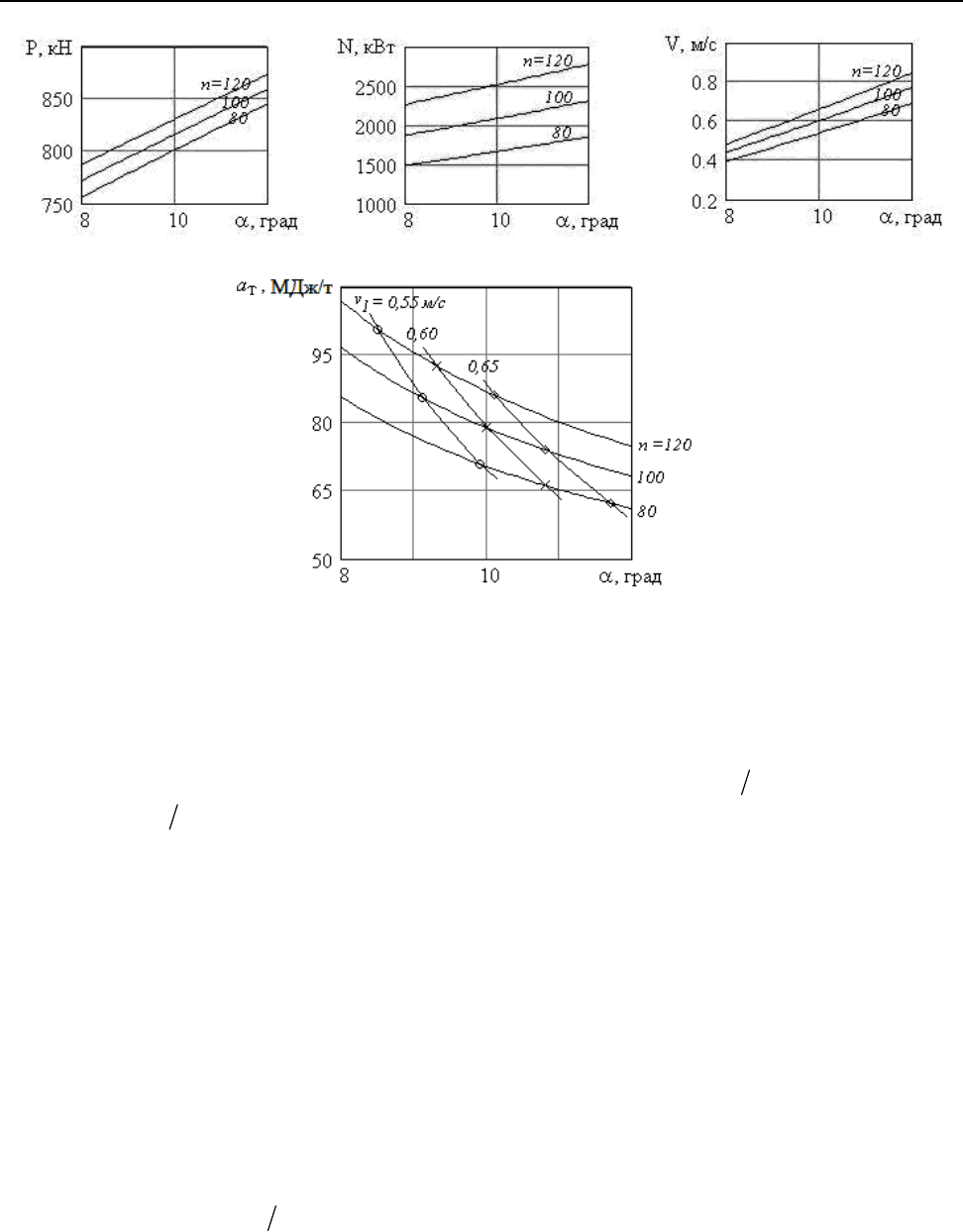

На рис. 2 представлены результаты проведенного

моделирования для следующих

исходных данных: постоянные параметры процесса – d

з

= 160 мм, диаметр и толщина стенки

гильзы

d

г

хs

г

= 160х12 мм, углы конусности входного и выходного участков валков φ

1

= 3,5

о

и

φ

2

= 4

о

, диаметр валка в пережиме D

п

= 900 мм, относительное обжатие перед носком

оправки ε

0

= 0,05 (5%), прошиваемый материал – сталь 20, коэффициент трения на валках

f

в

= 0,3, на линейках f

л

= 0,25, температура прошивки t = 1180

o

C; варьируемые параметры –

угол подачи α = 8, 10, 12

о

, частота вращения валков n = 80, 100, 120 об/мин.

Обработка материалов давлением №1 (19), 2008 266

Рис. 2. Зависимость параметров процесса от угла подачи валков α и частоты их

вращения n.

Приведенные данные подтверждают известные теоретические и экспериментальные

зависимости по силовым и скоростным параметрам прошивки. Новый вывод - теоретическое

обоснование снижения энергоемкости процесса с ростом угла подачи. Удельный расход

энергии а

м

на прокатку 1м гильзы может быть определен как

ì1

aNv

=

, МДж/м, или на

1тонну:

ò1

()aNvm=⋅, МДж/т, где m – масса 1 м гильзы. Как видно из графиков, с

увеличением угла подачи α происходит более интенсивный рост скорости прошивки v

1

по

сравнению с мощностью процесса N, что обусловливает полученную закономерность.

Для установления оптимального по энергоемкости соотношения α – n при одинаковой

производительности стана на графике а

т

– α – n проведены линии равных скоростей

прокатки v

1

. Они показывают, например, что при v

1

= 0,60м/с получим следующие сочетания

исходных параметров α и n: 1) α = 9,2

о

, n = 120 об/мин; 2) α = 10,8

о

, n = 80 об/мин, при этом

второе сочетание этих параметров обеспечивает снижение удельного расхода энергии с 93

до 66 МДж/т, т.е. на 29%. Вместе с тем, рост силовых параметров и мощности процесса

ограничивают увеличение угла α прочностью узлов рабочей клети стана и установленной

мощностью электропривода.

Одним из важных параметров процесса прошивки является

обжатие перед носком

оправки ε

0

, величина которого (3–8%) в значительной мере влияет на напряженное состояние

металла перед оправкой, вероятность центрального разрушения и качество внутренней

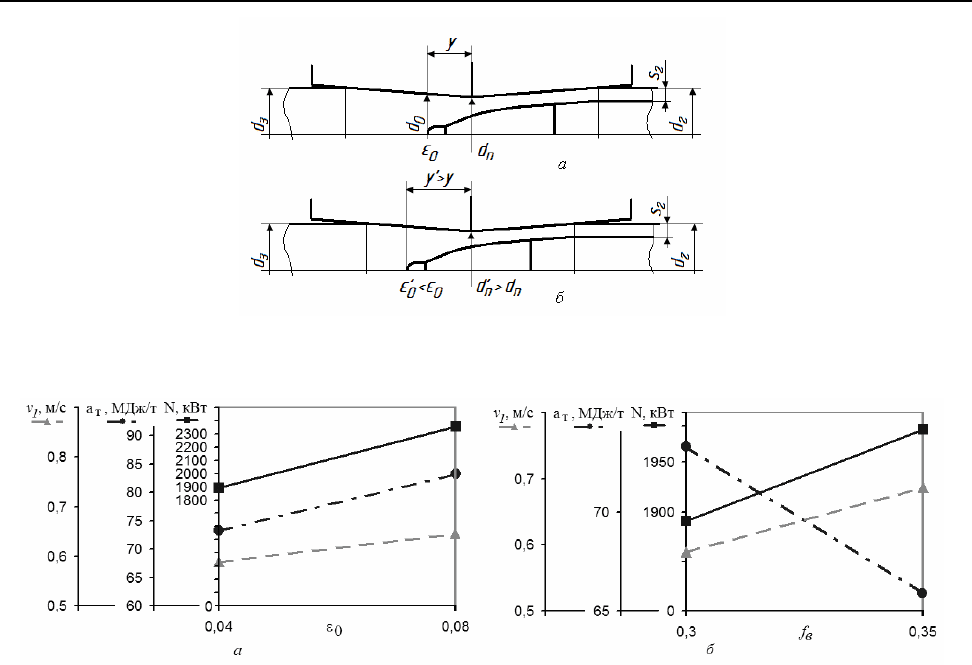

поверхности гильз и труб. На рис. 3 показаны два варианта процесса – с большим и меньшим

обжатием

00

(( ) ) 100%

çç

ddd

ε

=− ⋅ . Первый процесс применяется при прошивке

углеродистых сталей, второй – высоколегированных. На графиках (см. рис. 4, а) показано

влияние обжатия ε

0

на параметры процесса. По аналогии с углом подачи α увеличение ε

0

приводит к росту скорости прошивки, частных обжатий за полуоборот заготовки и,

соответственно, к повышению силовых параметров. Вместе с тем, увеличение длины зоны

деформации сплошной заготовки приводит к росту удельного расхода энергии. Таким

образом, положительным является снижение ε

0

, а для компенсации ухудшения условий

вторичного захвата целесообразно увеличение коэффициента трения f

в

на контакте металла с

валком. Влияние коэффициента f

в

показано на рис. 4, б.

Обработка материалов давлением №1 (19), 2008 267

Рис. 3. Схемы процессов получения одинаковых гильз d

г

xs

г

из заготовок одинакового

диаметра d

з

с большим (а) и меньшим (б) обжатием ε

0

.

Рис. 4. Зависимость параметров процесса от настроечного обжатия ε

0

(а) и

коэффициента трения на контакте металла с валками f

в

(б) при α = 8

о

n = 100 об/мин и прочих

исходных параметрах указанных выше.

Выводы

Установлено положительное влияние повышения угла подачи при одновременном

снижении частоты вращения валков. Обоснованы ограничения угла подачи по допустимым

нагрузкам на стан и главный электропривод, установлены рациональные значения

соотношения углов подачи и частоты вращения валков, обеспечивающие снижение

энергоемкости процесса при неизменной скорости прокатки. Показано влияние настройки

стана и условий трения

на контакте на параметры процесса

ЛИТЕРАТУРА

1. Чекмарев А.П. Прошивка в косовалковых станах / А.П. Чекмарев, Я.Л. Ваткин, М.И. Ханин и др. –

М.: Металлургия, 1967. – 240 с.

2. Данилов Ф.А. Горячая прокатка и прессование труб. / Ф.А. Данилов, А.З. Глейберг, В.Г. Балакин – М.:

Металлургия, 1972. – 576 с.

3. Данченко В.Н. Процессы производства бесшовных и сварных

труб: Учебное пособие. /

В.Н. Данченко, М.И. Ханин, А.В. Чус – Днепропетровск: ДМетИ, 1981. – С. 77-108.

4. Потапов И.Н. Технология винтовой прокатки. / И.Н. Потапов, П.И. Полухин – М.: Металлургия,

1990. – 344 с.

5. Ханин М.И. Развитие и современное состояние теории винтовой прокатки // Развитие теории

процессов производства труб. – Днепропетровск: Системные технологии, 2005. – С. 28-54.

Ханин М. И. – д-р техн. наук, проф. НМетАУ;

Алексеев А. В. – аспирант НМетАУ.

НМетАУ – Национальная металлургическая академия Украины, г. Днепропетровск.

alekseevomd@mail.ru

Обработка материалов давлением №1 (19), 2008 268

УДК 621.774.68

Завгородний Д. В.

Гаврильченко О. А.

Завгородний А. В.

ПРЕЦИЗИОННАЯ ПРАВКА ТОЛСТОСТЕННЫХ ТРУБ НЕФТЯНОГО

СОРТАМЕНТА НА ДЕСЯТИВАЛКОВЫХ ПРАВИЛЬНЫХ МАШИНАХ

В настоящее время на трубных предприятиях Украины и мира большое

распространение получили трубоправильные машины с косорасположенными валками.

Такой тип машин хорошо зарекомендовал себя с точки зрения производительности, а также

качества выправляемых труб. В связи с постоянным повышением требования к качеству

выпускаемых труб большое внимание уделяется совершенствованию оборудования, а также

технологии правки

труб. Процесс правки труб заключается в создании знакопеременного

упругопластического изгиба выправляемого изделия (трубы), и качество правки, в первую

очередь, зависит от количества и величины создаваемых изгибов по длине трубы. Таким

образом, развитие правильных машин идет по пути увеличения числа знакопеременных

изгибов выправляемых изделий в процессе правки, а также создания принципиально

новых

схем правки, в том числе схем правки внутри калибра [1, 2]. Большое распространение

получили десятивалковые трубоправильные машины.

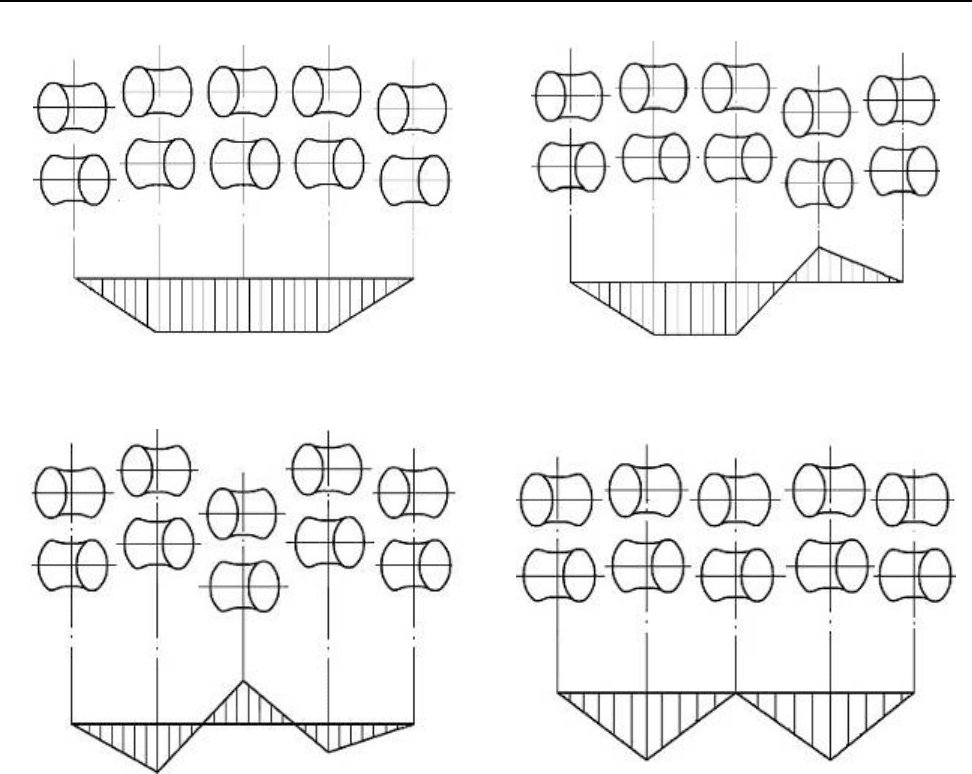

Целью данной работы является анализ возможных схем настройки десятивалковых

машин. Эти машины отличаются многообразием технологических схем, которые возможно

реализовать при различных вариантах настройки валковых калибров. К наиболее

распространенным схемам следует отнести следующие:

- трапециевидную (см. рис. 1, а);

- трапециевиднотреугольную (рис. 1, б);

- многотреугольную (рис. 1, в);

- двухтреугольную (рис. 1, г).

При трапециевидной схеме создание изгибающего момента производится путем

смещения средних валковых обойм в одном направлении в плоскости расположения

валковых обойм. При этом смешаются три валковые обоймы, за счет чего обеспечивается

боле длинная, чем у машин с четырьмя валковыми обоймами, зона упруго-пластических

деформаций выправляемых изделий.

При трапециевиднотреугольной

схеме создание изгибающего момента производится

путем смещения двух соседних средних валковых обойм в одном направлении и одной

валковой обоймы в противоположном направлении в плоскости расположения валковых

обойм.

При многотреугольной схеме создание изгибающего момента производится путем

последовательного встречного смещения трех средних валковых обойм в плоскости

расположения валковых обойм.

При двухтреугольной схеме создание

изгибающего момента производится путем

смещения двух валковых обойм, второй и четвертой, в одном или встречном направлении в

плоскости расположения валковых обойм.

Для анализа напряженно-деформированного состояния труб при правке в

десятивалковых машинах был использован метод конечных элементов. Следует отметить,

что данный метод в настоящее время является наиболее распространенным методом

решения

прикладных задач теории ОМД, а также прочностных расчетов. В качестве объекта

моделирования была выбрана десятивалковая правильная машина с шагом 900 мм.

Моделирование правильных валков осуществляли по разработанным методикам [3, 4] в виде

недеформируемой поверхности вращения, полученной путем вращения кривой расчетного

профиля вокруг оси валка.

Обработка материалов давлением №1 (19), 2008 269

а) б)

в) г)

Рис. 1. Принципиальные схемы правки в десятивалковых правильных машинах [2].

Процесс моделирования в среде конечно-элементного моделирования ABAQUS SE

правки труб и трубных заготовок на правильной косовалковой машине осуществлялся в два

этапа. На первом, начальном, шаге к системе применялись граничные условия. Затем,

контрольным точкам валков задавалось перемещение по оси «3» глобальной системы

координат

для настройки модели на данный диаметр трубы, а также задания

соответствующей схемы правки (рис. 1). После этого, все десять валков приводились во

вращение с угловой скоростью 1.57 рад/сек, что, с учетом диаметра горловины валка,

соответствует примерной скорости движения трубы вдоль оси «1» глобальной системы

координат 0.3 м/с.

Моделирование процесса производили для труб

из минимального и максимального

сортамента данной машины по Specification for Line Pipe API 5L. Для моделирования труб

были использованы четырех узловые, прямоугольные элементы S4R и трехмерные 8 узловые

элементы C3D8R.

Контакт между трубой и валками задавался при помощи модели контакта

«Поверхность к поверхности» путем задания коэффициента трения

3.0=μ

, используя

«classical isotropic Coulomb friction model»:

p

крит

μ

=

τ

(1)

где p – давление на поверхности контакта [3].

Обработка материалов давлением №1 (19), 2008 270

Для оценки полученных результатов выходными параметрами были выбраны

проекции реакций в контрольных точках валков в глобальной системе координат

i

RF , а

также перемещения, деформации и напряжения в узлах конечных элементов трубы.

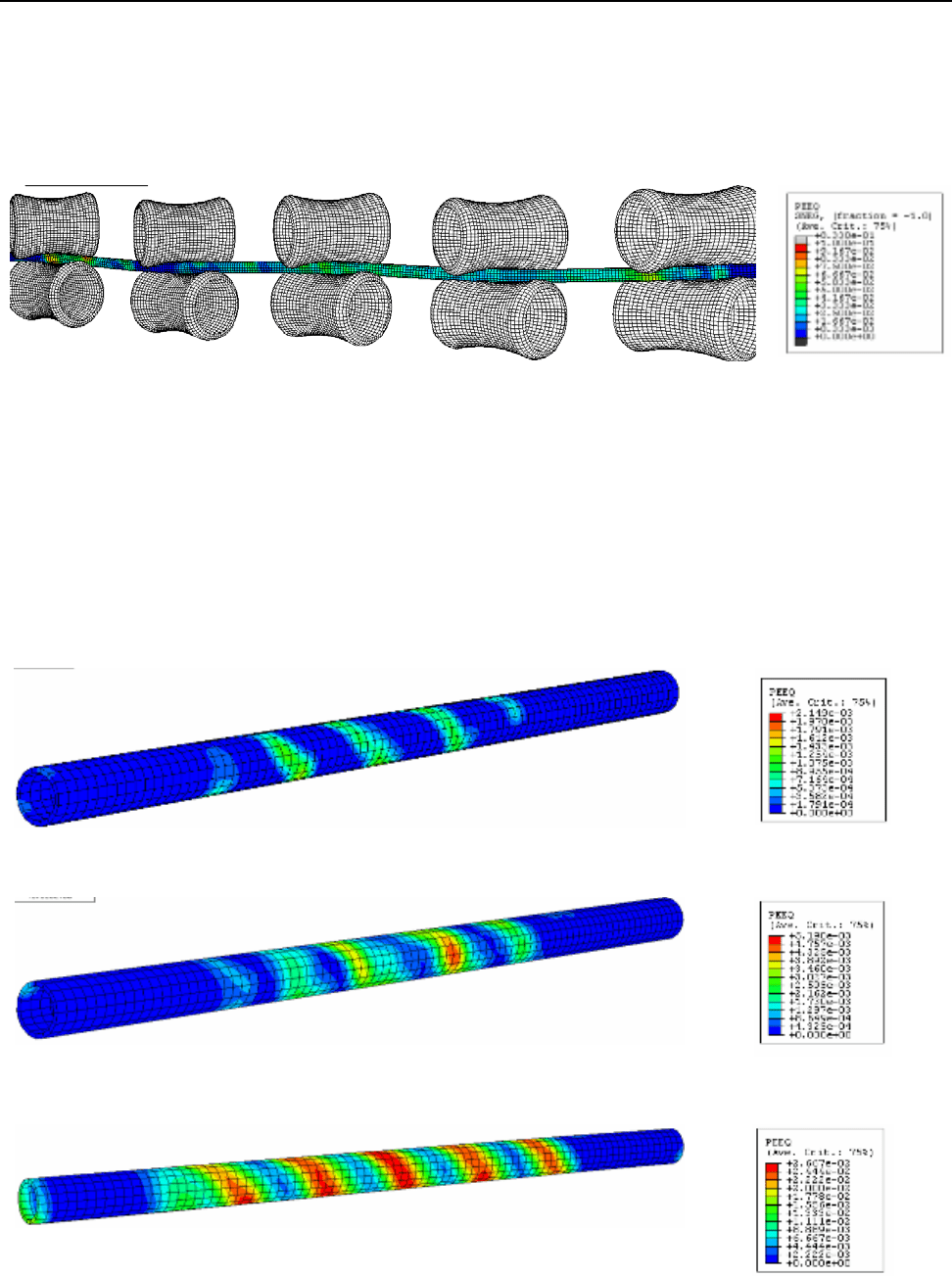

В качестве примера реализации моделирования процесса правки труб Ø73 мм, стенка

9,2 мм (рис. 2) и Ø273 мм, стенка 10 мм и (рис. 4) представлены расчетные распределения

остаточных деформаций в теле трубы при различных схемах правки.

Рис. 2. Расчетные распределения остаточных деформаций в теле трубы при

многотреугольной схеме правки. (Ø73 мм, S = 9,2 мм).

Анализ результатов моделирования и опыт эксплуатации десятивалковых машин

[5, 6] показывает, что многотреугольная схема правки (рис. 1, в, г) позволяет добиваться

требуемого качества выправляемых изделий на малом и среднем сортаменте, при этом

энергосиловые параметры правки не превышают предельно допустимых

величин. Правка

толстостенных труб и труб большого диаметра по данным схемам сопровождаются

значительным увеличением энергосиловых параметров, и как следствие, быстрому износу

оборудования.

а)

б)

в)

Рис. 3. Расчетные распределения остаточных деформаций в теле трубы Ø273.