Обработка материалов давлением. Сборник научных трудов. №19

Подождите немного. Документ загружается.

Обработка материалов давлением №1 (19), 2008 271

Правка труб по трапециевидной

и трапециевиднотреугольной схемам

позволяет снизить силы правки при

соблюдении требований к качеству

выправляемых изделий по продольной

кривизне. Однако следует заметить,

что при смещении трех средних

валковых обойм (рис. 1, а) ухудшается

условие передачи трубы между первой

и второй валковыми обоймами, что

приводит к деформации переднего

конца трубы,

и к уменьшению выхода

годного.

Для улучшения условия

передачи трубы между первой и второй

валковыми обоймами, а также снижению энергосиловых параметров правки была

предложена однотреугольная схема правки. При этом средняя пара валков настраивается на

расчетный прогиб, а вторая и четвертая валковые обоймы выставляются в промежуточные

положения, обеспечивая качество передачи трубы между

калибрами.

Выводы

На основе метода конечных элементов был проведен анализ процесса правки труб на

десятивалковых правильных машинах при реализации различных типов настройки.

Как следует из анализа расчетных распределений деформаций трубы и распределений

сил правки по правильным валкам, максимальные деформации в толстостенной трубе при

оптимальных энергосиловых параметрах достигаются при настройке машины

на

однотреугольную схему правки, при этом наиболее нагруженными являются 2-я и 4-я пара

правильных валков. Силы правки в остальных парах не превышают 60…65% от

максимальных. Таким образом, в качестве рекомендаций, направленных на снижение

энергосиловых параметров процесса правки толстостенных следует рекомендовать

однотреугольную схему правки.

ЛИТЕРАТУРА

1. Маскилейсон А.М. Трубоправльные машины. / А.М. Маскилейсон, В.И. Сапир, Ю.С. Комиссарчук–

Москва: Машиностроение, 1971. – 207 с.

2. Шевакин Ю.Ф. Производство труб. / Ю.Ф. Шевакин, А.3. Глейберг – Москва: Металлургия, 1968. –

440 с.

3. Завгородний Д.В. Совершенствование технологических режимов процесса и конструкций

оборудования для правки труб и трубных заготовок: Дис. канд. техн

. наук: 05.03.05 / Донбасская

государственная машиностроительная академия. – Краматорск, 2006. – 225 с.

4. Дворжак А.И. Напряженно-деформированное состояния металла при правке труб изгибом /

А.И. Дворжак, Д.В. Завгородний, Н.В. Кучерук // Удосконалення процесiв i обладнання обробки тиском в

металургiї i машинобудуваннi: Зб. наук. пр. – Краматорськ: ДДМА, 2006. . – С. 183-187.

5. Завгородний Д.В. Экспериментальные исследования влияния

прогиба на силу правки и

геометрические параметры круглого проката // Удосконалення процесiв i обладнання обробки тиском в

металургiї i машинобудуваннi: Зб. наук. пр. – Краматорськ: ДДМА, 2004. . – С. 598-600.

6. Федоринов В.А. Методика, оборудование и результаты экспериментального исследования процесса

правки изгибом труб и трубных заготовок / В.А. Федоринов, Д.В. Завгородний, В.Г. Пашков,

А.Ю. Коляда //Удосконалення процесiв i обладнання обробки тиском в металургiї i машинобудуваннi: Зб. наук. пр.

– Краматорськ: ДДМА, 2005. . – С. 51-54.

Завгородний Д. В. – канд. техн. наук, ассистент каф. ОКММ ДГМА;

Гаврильченко О. А. – аспирант ДГМА;

Завгородний А. В. – студент ДГМА.

ДГМА – Донбасская государственная машиностроительная академия, г. Краматорск.

amm@dgma.donetsk.ua

Рис. 4. Расчетные распределения сил правки P

по валковым калибрам.

Обработка материалов давлением №1 (19), 2008 272

УДК 621.778.06

Юрков К. Ю.

Файчак А. А.

Шевченко В. В.

МЕТОДИКА ПРОВЕДЕНИЯ И РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ

ИССЛЕДОВАНИЙ ПРОЦЕССА ХОЛОДНОЙ ДЕФОРМАЦИИ

ОТНОСИТЕЛЬНО ТОНКИХ ЛИСТОВ, ПОЛОС И ЛЕНТ В КЛЕТЯХ КВАРТО

С ПРИВОДОМ НА ОПОРНЫЕ ВАЛКИ

В настоящее время в развитии оборудования для холодной прокатки относительно

тонких лент, полос и листов наблюдается стремление к максимальному уменьшению

диаметров рабочих валков как эффективному средству для снижения энергосиловых

параметров процесса прокатки и, в свою очередь, достижения наименьшей толщины

готового металлопроката.

Существуют различные методы достижения самых малых диаметров рабочих валков,

но зачастую это выливается в громоздкие конструкции многовалковых станов, довольно

сложных как конструктивно, так и в эксплуатации. Сложность конструкции, в данном

случае, в полной мере окупается качеством готового металлопроката.

С другой стороны, такие схемы применимы при изготовлении особо важных изделий,

В то время как в большинстве случаев достаточным является повышение точности

проката

при прокатке обыкновенных материалов при использовании более простых конструктивных

схем оборудования.

Наиболее удачным в этом смысле является использование клетей кварто, конструкция

которых одновременно сочетает простоту и достаточную конструктивную гибкость для

варьирования геометрическими параметрами валкового узла. Для клетей кварто уменьшение

рабочих валков ограничено величиной приводного хвостовика, т.е. основным

лимитирующим

фактором для ограничения использования привода на рабочие валки

становиться невозможность передавать через них крутящие моменты достаточной

величины [1].

В настоящее время существует практика использования привода через опорные валки,

что позволяет существенно уменьшить диаметр рабочих валков. Однако, при использовании

этой схемы необходимо учитывать особенности такого процесса. Классическим методом

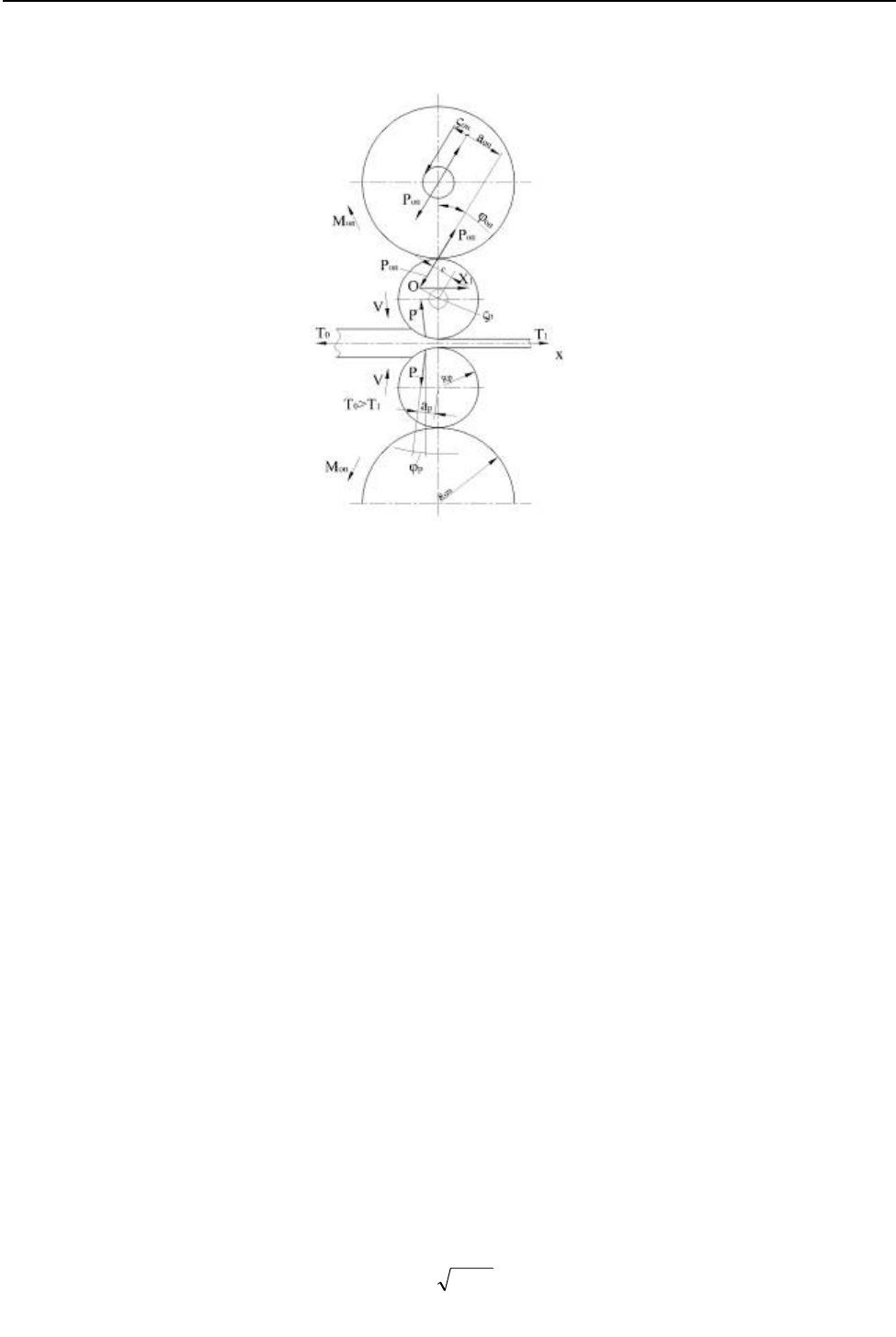

расчёта предопределялась расчётная схема, представленная

на рисунке 1.

В организации такой схемы привода появляются поперечные силы от передачи

крутящих моментов, действующие на рабочие валки вдоль оси прокатки, и которые

стремятся сместить ось рабочих валков по отношению к оси опорных. Наличие этих сил

предопределяет большие нагрузки на подшипниковые узлы, а также дополнительный изгиб

рабочих валков в горизонтальной

плоскости

Всё это, в конечном счёте, сказывается на качестве проката, и, соответственно, делает

актуальным изучение схемы привода через опорные валки в клетях кварто для уточнения

влияния дополнительных сил, изменения условий захвата и условий передачи крутящего

момента, а также влияние различных схем настройки прокатки, что в дальнейшем сможет

дать ответ на целесообразность

использования такой схемы привода. Также необходимо

учитывать то, что при организации процесса прокатки с использованием схемы кварто с

приводом на опорные валки, момент, сообщенный на опорные валки будет больше, нежели в

схеме кварто с приводом через рабочие валки [1].

Таким образом, целью данной работы является исследование влияния привода на

опорные валки

и направление сил, действующих на рабочие валки, а также соотношение

силы прокатки и осевой силы.

Обработка материалов давлением №1 (19), 2008 273

В [1] приведена методика расчёта для схемы привода на опорные валки, при которой

учитывается некоторые факторы. На рисунке 1 показана расчётная схема для расчёта такой

схемы подключения.

Рис. 1. Направление усилий на рабочие и опорные валки четырёхвалкового стана в

схеме с приводом через опорные валки.

Рассмотрим данную методику подробнее [1].

Условие равновесия неприводного рабочего валка: положим, что

10

TT > . При

направлении сил Р и Р

оп

влево в подшипниках рабочего валка возникает горизонтальная сила

X, касательная к кругу трения радиусом

p

ρ

. Проектируя все силы (пересекающиеся в одной

точке О) на горизонталь, получим:

0ХsinPsinP

опp

=

+

ϕ

−

ϕ

− ,

откуда

опp

sinPsinPХ

ϕ

+

ϕ

=

(1)

Составим также условие равновесия моментов сил, приложенных к рабочему валку:

0cPXpPa

опpp

=

−

+

.

Подставляя сюда значение X, по формуле (1) получаем выражение для определения

угла наклона силы Р

оп

(при

опp

sinRc

ϕ

= ):

)]R/()sina[(Р/Рsin

ppppопоп

ρ

+

ϕ

ρ

+

=ϕ (2)

Ввиду небольшой величины второго члена в числителе можно принимать

)]R(P[Msin

ppоппроп

ρ

+

=

ϕ

(3)

где М

пр

= Ра

р

– момент прокатки, определяемый по формуле:

RTlY2M

0пр

+

ψ

=

,

где ψ – коэффициент плеча равнодействующей при холодной прокатке полосы;

Y – вертикальная проекция общего усилия (направленного не вертикально), которая

равна:

lbpY

H

cp

= ,

где

H

cp

p – среднее нормальное контактное напряжение, действующее на рабочий

валок при прокатке с натяжением;

l – горизонтальная длина контакта ( hRl Δ≈ );

b – ширина полосы.

Обработка материалов давлением №1 (19), 2008 274

Определим момент, который необходимо приложить для вращения одного опорного

валка:

),а(PM

опопоппр

ρ

+

=

(4)

где

2/d;sinRа

опопопопопоп

μ=ρϕ=

.

Подставляя значение

оп

sin ϕ по формуле (3) и пренебрегая потерей на трение в

подшипниках опорного и рабочего валков (р

оп

= p

р

= 0), получим:

),

P

R

(MM

р

оп

проп

= (5)

Всё это и показывает, что для осуществления прокатки в случае привода опорных

валков к ним потребуется приложить момент в R

on

/R

p

= 2–2,5 раза больший, чем при приводе

рабочих валков.

Однако, как видно из вышеизложенного, влияние возникающих поперечных сил не

описывается.

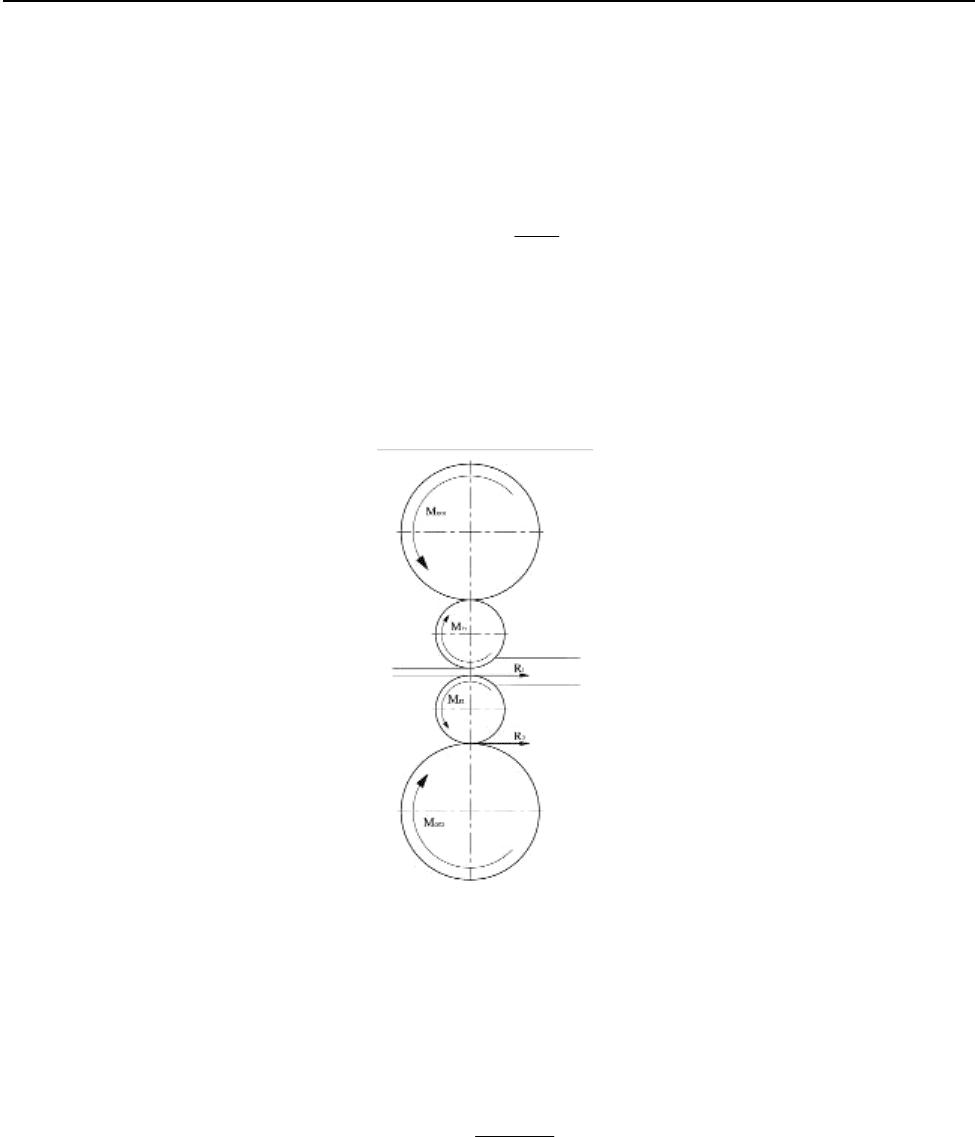

Рассмотрим поперечные силы, возникающие при приводе на опорные валки (рис. 2).

Рис. 2. Направление сил, действующих на рабочие валки при организации привода

через опорные валки.

При передаче момента между опорным и рабочим валками на рабочий валок

действует окружная сила, направленная по касательной в сторону вращения валка. При

контакте с полосой на валок действует реактивная сила, сонаправленная с силой, которая

возникает от приводимого момента

. В общем случае, величину суммарной поперечной силы

можно описать выражением:

р

ПР

П

R

М2

P

⋅

= (6)

где Мпр – момент прокатки;

Rp – радиус рабочих валков.

Для подтверждения наличия данных сил, а также для дальнейшего развития

математической модели, учитывающей влияние поперечных сил, были проведены

экспериментальные исследования.

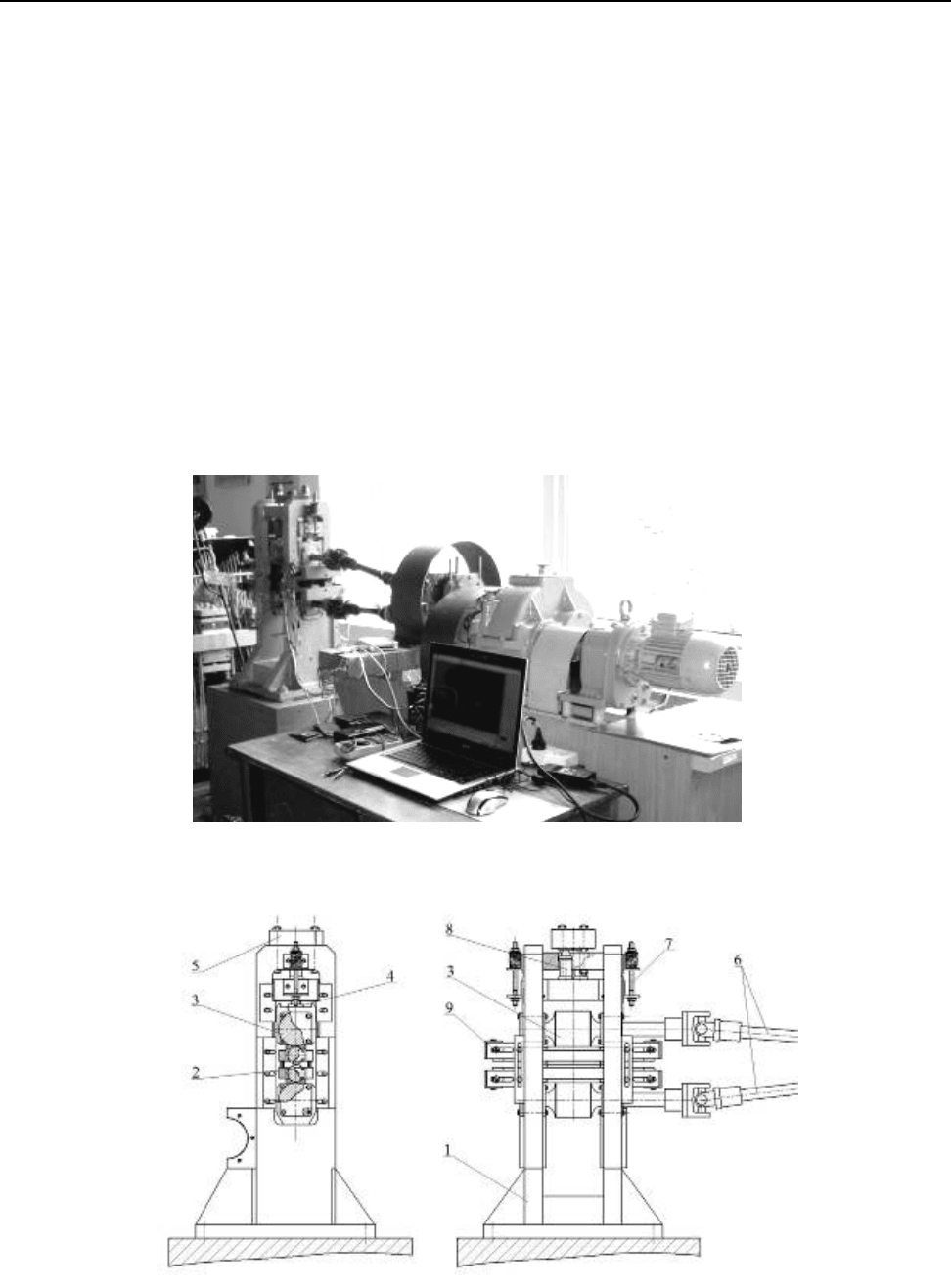

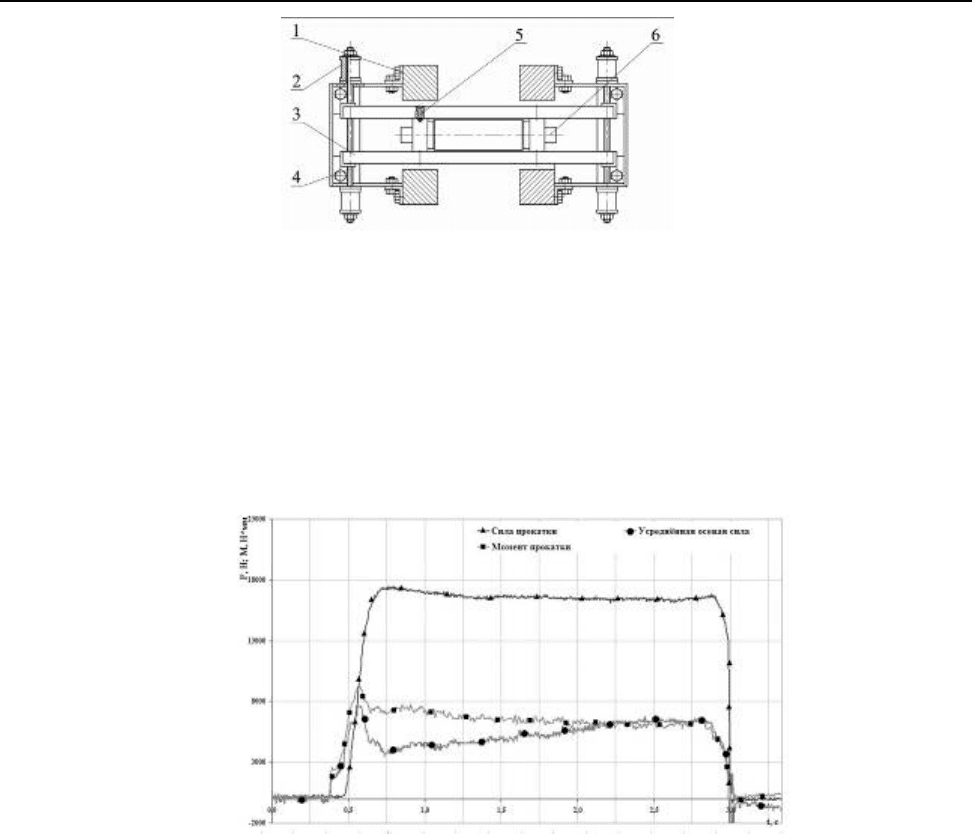

Для проведения исследований данной схемы привода была модернизирована рабочая

клеть реверсивного стана 50/100х100 для возможности измерять силы, действующие на

рабочие валки вдоль

оси прокатки. На рисунке 3, 4 представлен внешний вид установки для

исследования клети кварто с приводом на опорные валки и схема экспериментальной

Обработка материалов давлением №1 (19), 2008 275

установки, соответственно. Образцами служили листовые заготовки из стали 08кп

омедненной, величина обжатия металла составляла 20%.

Для измерения сил прокатки использовались месдозы кольцевого типа, для измерения

моментов прокатки использовали тензометрические датчики, наклеенные на тело

универсального приводного шпинделя со съёмом сигнала при помощи струнных

токосъёмников. Для измерения поперечных сил, действующих на рабочие валки

в процессе

прокатки от приводимых моментов, использовали кольцевые месдозы, установленные как

показано на рисунке 5.

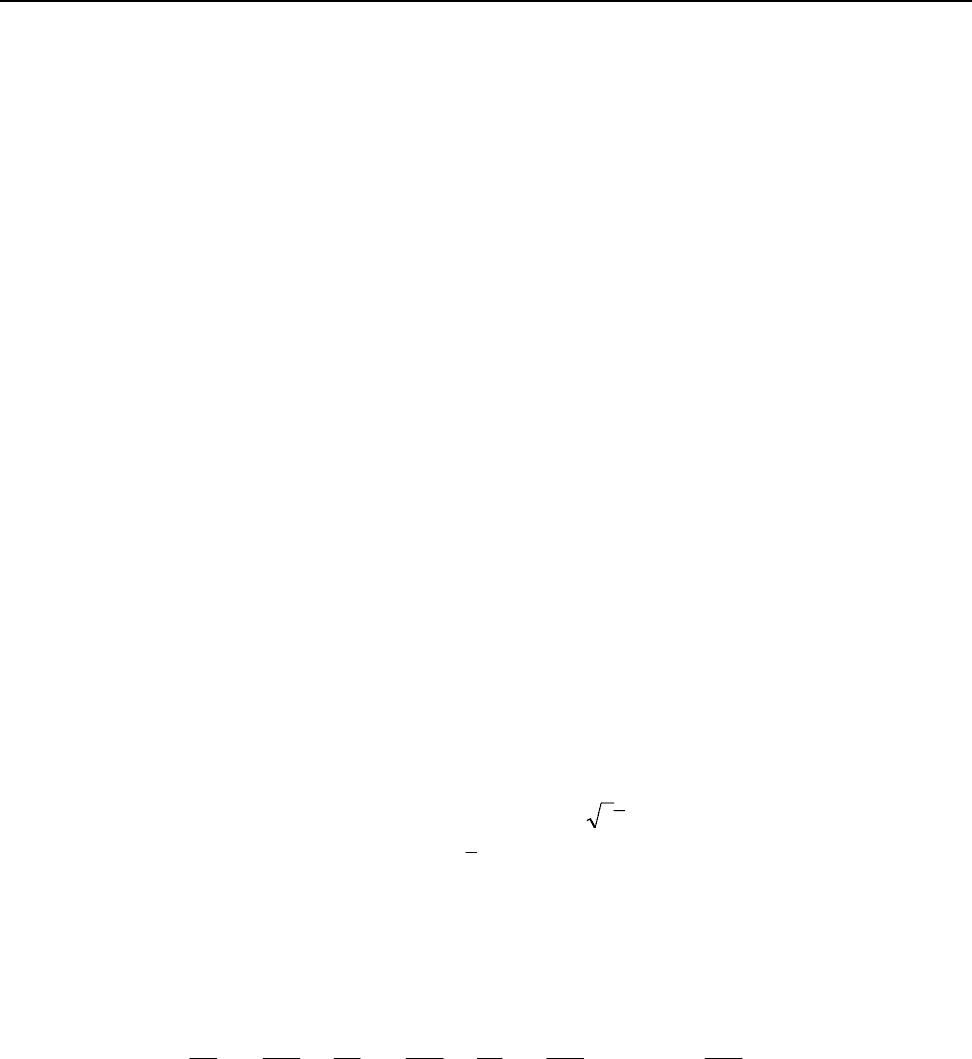

Запись измерений осуществлялась при помощи внешнего модуля АЦП/ЦАП/ТТЛ на

шину UBS 1.1 модели L-Card E140-140 (производство Россия), позволяющего

регистрировать измерения по 32 аналоговым каналам (16 каналов по дифференциальной

схеме подключения) с частотой опроса до 100кГц на канал. Типовой образец обработанной

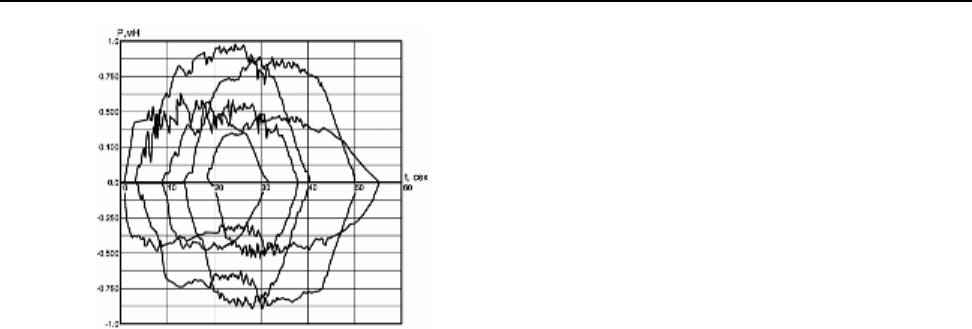

осциллограммы

представлен на рисунке 6.

Полученные экспериментальные данные в первом приближении подтверждают

данную зависимость, но, при этом, говорят о достаточной условности данной зависимости,

что предполагает дальнейшую математическую проработку данной схемы прокатки.

Рис. 3. Внешний вид лабораторного стана 50/100х100 для исследования схемы

привода на опорные валки кафедры АММ.

Рис. 4. Схема экспериментальной установки:

1 – станина; 2 – рабочие холостые валки; 3 – опорные приводные валки;

4 – нажимной механизм; 5 – траверса; 6 – шпиндели; 7 – уравновешивающий механизм;

8 – месдоза; 9 – система сваливания валков.

Обработка материалов давлением №1 (19), 2008 27

6

Рис. 5. Схема измерения поперечных сил при прокатке с приводом на опорные валки:

1 – станина; 2 – месдоза; 3 – фиксирующая планка; 4 – шпилька; 5 – болт жесткой

фиксации; 6 – рабочий валок.

Также результаты, полученные в ходе эксперимента, свидетельствуют о том, что

момент, приводимый на опорные валки, превышает более чем в 3 раза расчётный момент

прокатки (расчёт проводился в соответствии с методикой [3]) для схемы с приводом на

рабочие, что также является прогнозируемым в соответствии с [1]. К примеру, замеренное

значение момента прокатки составило 98 кН*м

при расчетном значении 109 кН*м. При этом

осевая сила составила 4,3 кН при силе прокатки 16 кН.

Рис. 6. Типовая осциллограмма процесса прокатки на стане кварто с приводом на

опорные валки.

Выводы

Рассмотрена методика расчета процесса холодной прокатки на четырехвалковом

стане с приводом на опорные валки и проведены экспериментальные исследования.

Выявлены соотношение осевых сил от силы прокатки.

ЛИТЕРАТУРА

1. Королёв А.А. Конструкция и расчёт машин и механизмов прокатных станов: Учеб. пособие для

вузов. - 2-е изд., перераб. и доп. – М.: Металлургия, 1985. – 376 с.

2.

Целиков А.И. Машины и агрегаты металлургических заводов. В 3-х томах. Т.3. Машины и агрегаты

для производства и отделки проката: Учебник для вузов / А.И. Целиков, П.И. Полухин, В.М. Гребенник и др. –

2-е изд., перераб. и доп. – М.: Металлургия, 1988. – 680 с.

3.

Сатонин А.В. Математическое моделирование геометрических и кинематических параметров

очага деформации процесса прокатки относительно тонких листов и полос // Удосконалення процесiв та

обладнання обробки тиском в металургії i машинобудуванні. - Краматорськ: ДДМА, 2000. - С. 298-302.

Юрков К. Ю. – аспирант ДГМА;

Шевченко В. В. – аспирант ДГМА;

Файчак А. А. – аспирант ДГМА.

ДГМА – Донбасская государственная машиностроительная академия, г. Краматорск.

amm@dgma.donetsk.ua

Обработка материалов давлением №1 (19), 2008 27

7

UDK 621.7

Mroz S.

INFLUENCE OF CHANGE IN THE TEMPERATURE OF BAND

OVER ITS LENGTH ON ENERGY-POWER PARAMETERS

The proper design of the groove-rolling process requires a number of limitations that

influence its run to be taken into account. When developing a technology, energy–force parameters

should be considered, among other things. There are many empirical solutions available in

literature, which concern the determination of these parameters. Each of these solutions has certain

simplifications which more or less affect the correctness of the solution.

Change in the temperature of band over its length, associated with the stock being non-

uniformly heated in the furnace, influences the variations in the magnitudes of widening and

advance. In continuous rolling mills, the temperature of metal being rolled has also an effect on the

process kinematics. Its variations lead to a change in energy–force parameters and inter-stand

tension forces which, in turn, by acting within the deformation zone, lead to changes in the

dimensions of the band being rolled [1÷3].

Within the present work, the computer program Forge3® [4] was used for the analysis of

plastic metal flow and the determination of the rolling moment and the rolling power. On the basis

of computer simulation results, the effect of the initial distribution of temperature over the band

length on the engineering parameters of the rolling process was determined [5].

The results of the theoretical computation of rolling moment and rolling power values,

performed by employing the Forge3® computer program during the groove-rolling, were compared

with the engineering method proposed by Chekmarev [6].

The thermo-mechanical simulation of the groove-rolling process was carried out with the

use of a visco-plastic model in the triaxial state of strain by using the Forge3® [4] program,

whereas the properties of the deformed material were described according to the Norton–Hoff [7, 8]

conservation law written in the following form:

()

(

)

(

)

ij

1m

T

n

00ij

0

0

0

3eK2S εε⋅ε+ε=

−

⋅β−

&

&

, (1)

where s

ij

is the deviatoric stress tensor, ε

&

is the equivalent strain rate,

ij

ε

&

is the equivalent

strain rate tensor,

ε – equivalent plastic strain, ε

0

– base strain, T is the temperature, K

0

, m

0

, n

0

, β

0

represent materials constants

For the determination of the temperature field, a differential equation is used, which

describes variations in temperature with transient heat flow. This is a quasi-harmonic equation in

the following form:

0

t

T

cQ

z

T

k

zy

T

k

yx

T

k

x

s

p

s

z

s

y

s

x

=

⎟

⎠

⎞

⎜

⎝

⎛

∂

∂

ρ−+

⎟

⎠

⎞

⎜

⎝

⎛

∂

∂

∂

∂

+

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

∂

∂

∂

∂

+

⎟

⎠

⎞

⎜

⎝

⎛

∂

∂

∂

∂

, (2)

In this equation, k

x

, k

y

and k

z

are the functions of distribution of anisotropic thermal

conductivities in the directions x, y, z. T

s

is the function of distribution of deformation hear

generation speed, c

p

is the function of distribution of metal specific heat, while ρ is the function of

metal density distribution.

To get the total tonnage, the solver cumulates all the local forces obtained on each surface

element. The local force is obtained knowing the local normal stress and the value of the surface of

the element:

∑

∫∫

=

σ=σ=

e

e

N

1e

S

ene

S

n

dSdSF , (3)

where σ

n

– normal stress to the tool surface, σ

ne

– local stress normal to the each element

surface S

e

, S – area of the metal and rolls contact surface, N

e

– number of elements.

Обработка материалов давлением №1 (19), 2008 278

When a die is rotating (roll), the solver computes the torque obtained around the rotation

axis. The rolling torque is equivalent to a force multiplied by a distance. So, the solver computes on

every surface element the vector force multiplied with the distance to the axis of rotation. The sum

of all these local torque gives the total torque:

∫

∑

∫

=

σ=σ=

S

N

1e

S

eneen

e

e

dSrdSrM , (4)

where r – distance between point on the band surface and the rotation axis.

The total power need to plastic deformation is calculate as:

()

dVdP

V0

p

∫∫

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

εεσ=

ε

&

&&

, (5)

where

σ

p

– yield stress, ε

&

– strain rate intensity, V – volume of the deformation medium.

The analysis of the process of rolling oval band in a round groove was carried out in the

present work in order to determine the causes of the non-uniform distribution of energy–force

parameters during bad rolling and the unstable flow of the band in the oval groove. Technological

data concerning the rolling of flat bars from continuous castings in a D350 continuous rolling mill

were used for computation.

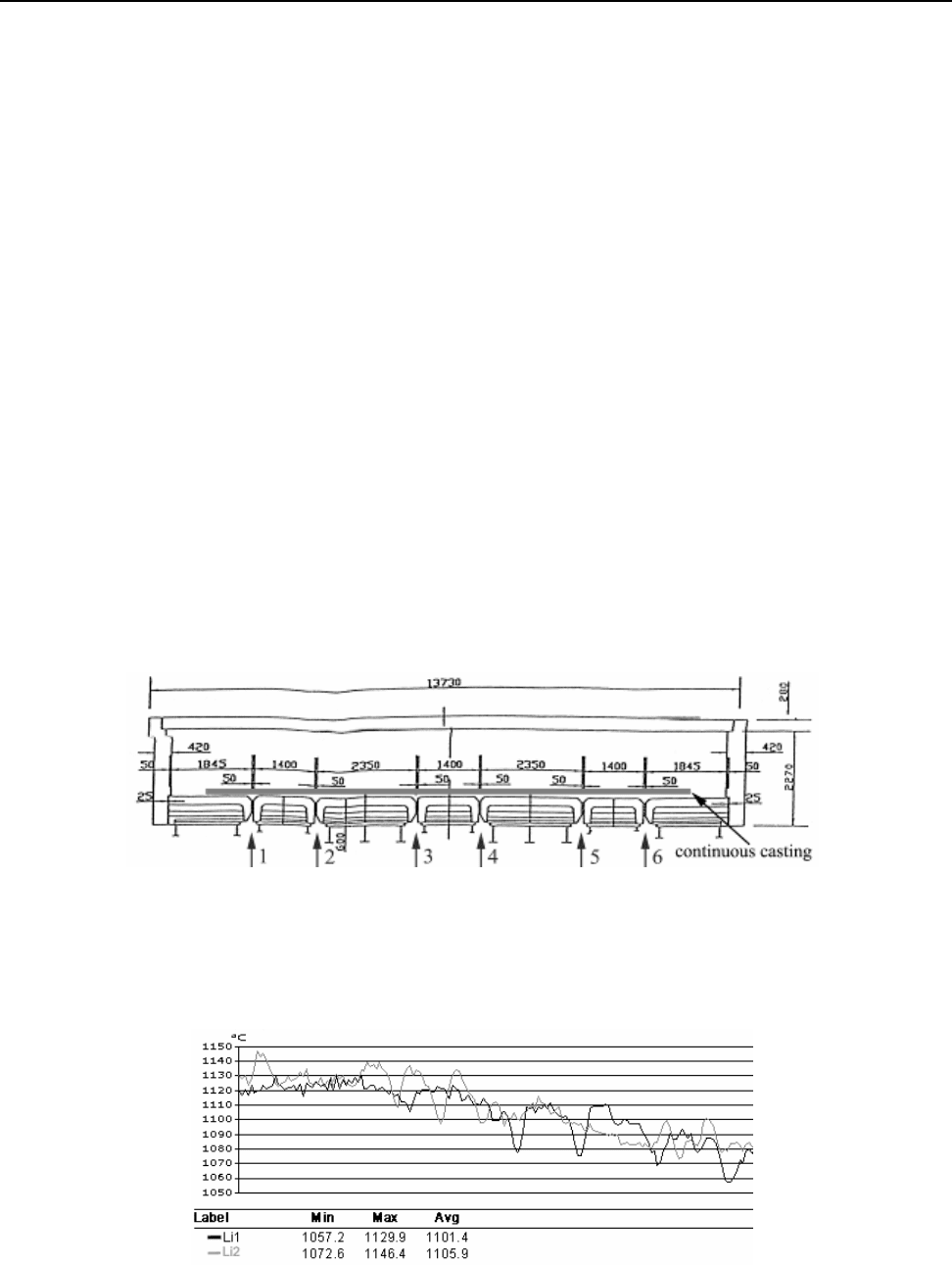

For the heating of a continuous casting of initial dimensions of 145x180x12000 mm, a

stepper furnace was applied (Fig. 1). When analyzing the furnace construction, the occurrence of

six gaps (numerals 1÷6), each 50 mm wide, between particular furnace grates can be observed.

These gaps enable the stepper motion of every second grate to be made. The temperature of heating

the continuous casting in the furnace was 1140°C.

Fig. 1. The cross-section of the stepper furnace used for heating continuous castings:

1÷6 – constructional gaps between particular furnace grates.

It was found from the experimental test results that a considerable inequality in temperature

distribution occurred over the continuous casting length (Fig. 2).

Fig. 2. The distribution of temperature over the continuous casting length on exit from the

stepper furnace.

Figure 2 shows the results of thermovision measurements for the continuous casting after exit

from the heating furnace. When analyzing the data shown in Fig. 2 it can be found that the difference

between the maximum and minimum temperatures of the casting amounts to approx. 70°C. The local

Обработка материалов давлением №1 (19), 2008 279

overcooling of the stock over its length is the result of gaps occurring between particular grates of the

stepper furnace (Fig. 1).

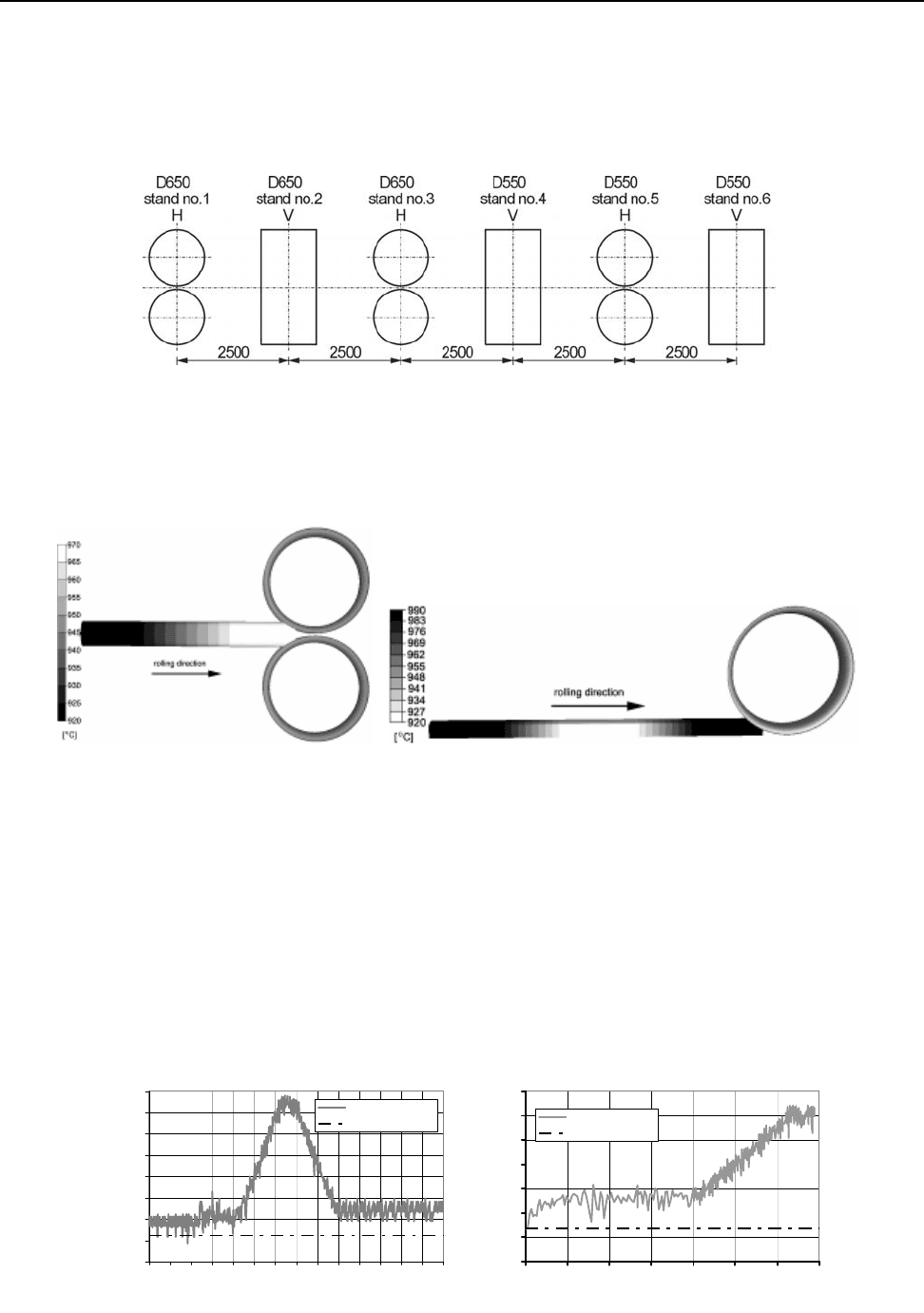

Two passes in the 6-stand roughing group of the D350 continuous bar rolling mill (Fig. 3),

namely in stand 3 (the box – flat oval pass) and in stand 6 (the oval – circle pass), were analyzed

within this study.

Fig. 3. Diagram of the arrangement of rolling stands in the D350 continuous rolling mill

roughing group.

It was assumed for computation that the temperature difference along the stock length

amounted to 70°C for the box – flat oval pass and 50°C for the oval – circle pass (Fig. 4).

a) b)

Fig. 4. Initial temperature distribution within the stock assumed for numerical computation:

a – pass square box – flat oval; b – oval – circle pass.

It was assumed for computation that the roll diameter was D = 579 mm for the pass in the

3

rd

stand and D = 472 mm for the pass in the 6

th

pass, the rolling speed was equal to 0.4 and 1.3 m/s,

tool temperature – 60°C; ambient temperature – 20°C; coefficient of friction – 0.45; coefficient of

heat exchange between the material and the tool, α = 3000 W/Km

2

; coefficient of heat exchange

between the material and the air, α

air

= 100 W/Km

2

. Material to be rolled was steel St37.0

(according to the Polish standard).

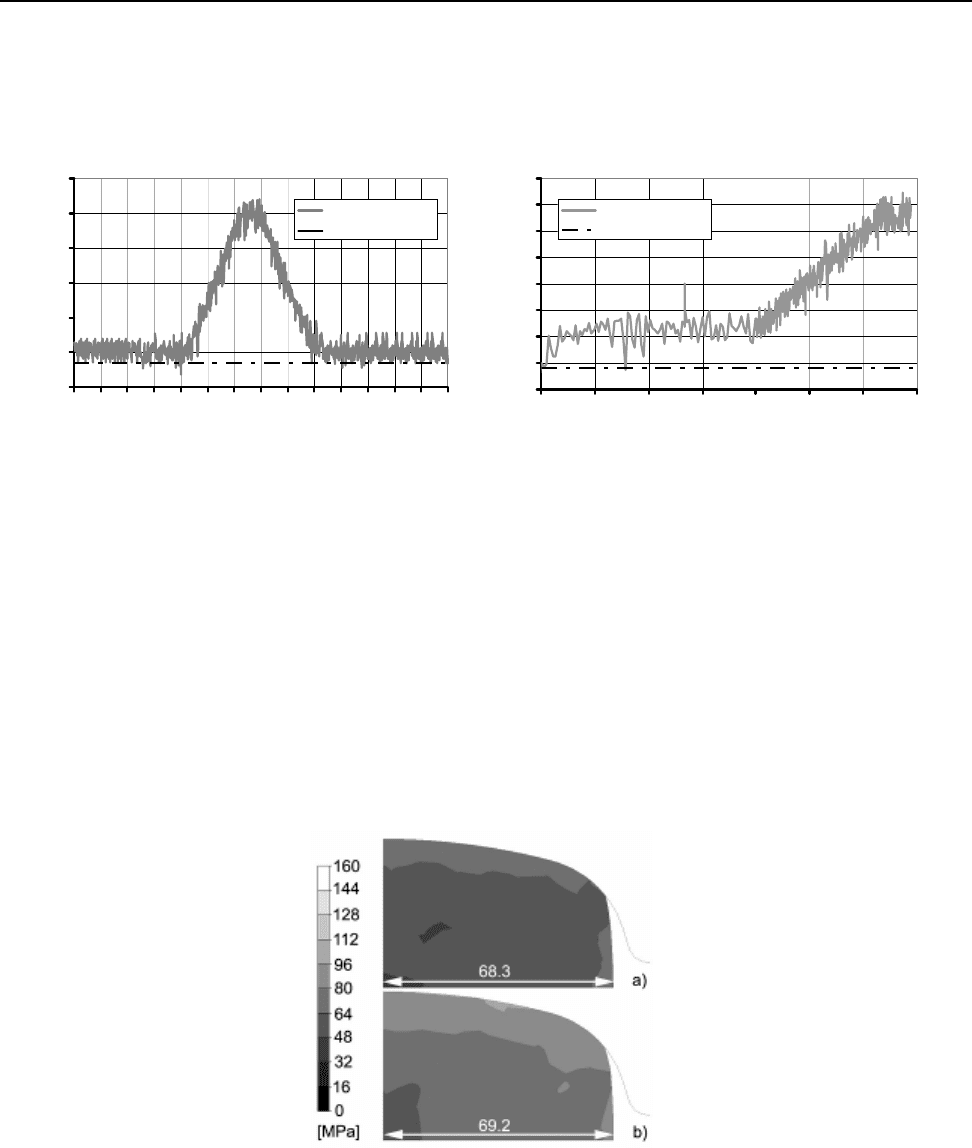

Figures 5 and 6 show the distributions of the computed values of rolling moment and rolling

power for the rolled band section.

1500

1550

1600

1650

1700

1750

1800

1850

1900

0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0 4.5 5.0 5.5 6.0 6.5 7.0

time [s]

rolling torque [Nm]

FEM

Chekmariev eq.

5220

5420

5620

5820

6020

6220

6420

6620

0.00.51.01.52.02.53.03.5

time [s]

rolling torque [Nm]

FEM

Chekmariev eq.

a) b)

Fig. 5. Comparison of theoretical rolling torque values:

a – the 3

rd

stand (box-flat oval pass), b – the 6

th

stand (oval-circle pass).

Обработка материалов давлением №1 (19), 2008 280

When analyzing the data shown in Figs. 5 and 6 it can be found that using a FEM-based

computer program for the computation of energy–force parameters allows a number of rolling

process specificities (e.g. the non-uniform heating of the continuous casting along its length) to be

taken into account, which cannot be considered when using engineering methods.

230

240

250

260

270

280

290

0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0 4.5 5.0 5.5 6.0 6.5 7.0

time [s]

power of rolling [kW]

FEM

Chekmariev eq.

340

350

360

370

380

390

400

410

420

0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5

time [s]

power of rolling [kW]

FEM

Chekmariev eq.

a) b)

Fig. 6. Comparison of theoretical and experimental rolling power values:

a – the 3

rd

stand (box-flat oval pass), b – the 6

th

stand (oval-circle pass).

According to the data reported in works [1÷3], a non-uniform temperature distribution over

the stock length affects the process kinematics. Figure 7 shows the distribution of yield stress and

variations in band width (the 3

rd

stand: box – flat oval pass) in the plane of exist from the

deformation zone, obtained from numerical modelling.

When analyzing the data shown in Fig. 7 it can be found that, as a result of local band overcooling

amounting to approx. 70°C (Fig. 7, b), a considerable increase in the value of yielding stress has occurred

compared to the band areas, where the rolling temperature was 990°C (Fig. 7, a). The local increase in

yield stress magnitude has resulted in disturbances in the distribution of rolling moment and rolling power

over the length of the band rolled.

Fig. 7. Distribution of yield stress and variations in band width in the plane of exist from the

deformation zone:

a – initial temperature of 990°C; b – initial temperature of 920°C.

The local yield stress decrease in the rolled band has resulted in an increase in band

widening after the pass, as a consequence of which the band with has increased from b

1

= 136.6 mm

for the band at the initial temperature of 990°C (Fig. 7, a) to b

1

= 138.4 mm for the band at the

initial temperature of 920°C (Fig. 7, b).

Figure 8 shows the distribution of the metal flow velocity component, Vx, (the 3

rd

stand:

box – flat oval pass) in the plane of exist from the deformation zone, obtained from numerical

modelling.