Обработка материалов давлением. Сборник научных трудов. №19

Подождите немного. Документ загружается.

Обработка материалов давлением №1 (19), 2008 231

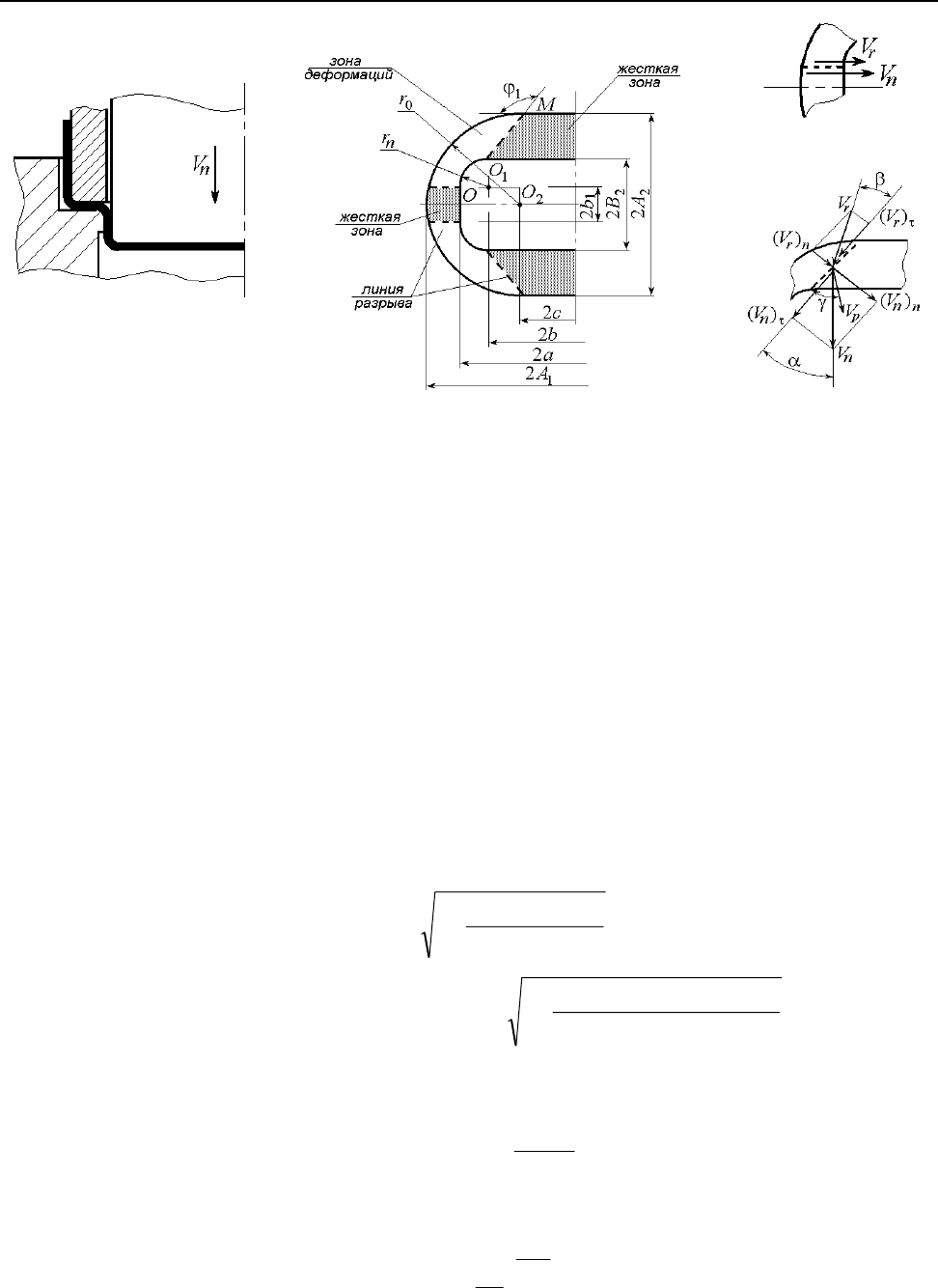

а)

б)

в

г)

Рис. 2. Конечная вытяжка высокой прямоугольной коробки по схеме «овал-

прямоугольник»:

а – схема операции; б – разрывное поле скоростей; в, г – скорости на линиях разрыва.

Принимаем, что во фланце имеются зоны деформаций и жесткие зоны. Линии

разрыва, разделяющие эти зоны, проведены через точки перехода криволинейных угловых

участков фланца к прямолинейным. Перемещения точек

в зонах деформаций происходят по

радиальным направлениям к центру в точке

1

Î со скоростями

r

V . Жесткие зоны движутся

по нормали к прямолинейному контуру матрицы со скоростью

ï

V . Энергетическому

состоянию соответствует уравнение мощностей (2). Для интегрирования в полярных

координатах выражений для мощностей необходимо записать уравнения дуг окружностей с

радиусами

0

, rr

n

относительно центра в точке Î – точке пересечения линии разрыва с

горизонтальной осью заготовки (изделия).

При переносе начала координат из точек

21

,ÎÎ в точку Î и переходе к полярным

координатам получим формулы

()

[]

()

[]

()

⎪

⎪

⎪

⎭

⎪

⎪

⎪

⎬

⎫

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

+−

−−−

++−+−=

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

−

−−

++−−=

.

sincos)(

)(

11sincos

cos)(

)(

11cos

2

1

2

1

22

0

1

22

22

ϕϕ

ϕϕρ

ϕ

ϕρ

bca

bcar

bсa

ba

bar

ba

о

n

п

(3)

Здесь

ϕ – угловая координата точек на расстоянии

ρ

от центра O , причем,

1

0

ϕ

≤

ϕ

≤ ;

1

ϕ

– угол, определяющий зону деформаций, а именно:

ca

br

arctg

−

−

−π=ϕ

10

1

. (4)

Кинематика течения материала для произвольной точки зоны деформаций в

соответствии с обозначениями рис. 2, б, запишется так:

R

R

ï

ï

VV

+

ρ

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

=

1

, (5)

где

R

– коэффициент нормальной анизотропии.

Величины эквивалентной скорости деформаций

e

ξ

и эквивалентной деформации

e

ε

в этих зонах оцениваются соответственно по выражениям:

Обработка материалов давлением №1 (19), 2008 232

R

R

R

R

ïïe

V

+

+

−

+

ρ⋅ρχ=ξ

1

21

1

;

ï

e

ρ

ρ

⋅χ=ε ln , (6)

где ρ – текущая радиальная координата точки фланца в зоне деформаций

относительно центра в точке

O

;

2/1

)]}1(3/[)]2(2{[ RR ++=χ .

Эквивалентные напряжения в соответствии с уравнением состояния (1) и

выражениями (6) определяются следующим образом:

m

n

R

R

R

R

n

n

n

nm

å

Vk

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

⋅ρ⋅ρ⋅⋅χ=σ

+

+

−

+

++

ln

1

21

1

1

. (7)

Мощности внутренних сил соответствует уравнение:

×ρ⋅⋅χδ=

++−

+

+

+++

1

1

)1(

11

0

4

pm

R

Rn

n

n

n

nm

âí

VkW

∫

ϕ

+

ϕ

⎪

⎭

⎪

⎬

⎫

⎪

⎩

⎪

⎨

⎧

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

−

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

+

−

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

−

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

×

1

0

1

1

1

1

1

d

pp

m

p

n

î

p

n

î

, (8)

где

R

Rn

mp

+

+

+

−+=

1

)21)(1(

1

,

где радиусы

ï

ρ ,

0

ρ

принимаются по формулам (3), а угол

1

ϕ

– по формуле (4).

Обратимся к линиям разрыва скоростей (рис. 2, б). На одной из них скорости

n

V и

r

V

по обе скорости от линии разрыва параллельны этой линии (рис. 2, б). Полный разрыв

примем постоянным по всей линии, т.е.:

⎟

⎟

⎟

⎠

⎞

⎜

⎜

⎜

⎝

⎛

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

−=−=

+ )1(

1

1

RR

î

n

nrnp

VVVV , (9)

где значения радиусов определены при

0

=

ϕ

.

На другой линии происходят разрывы в касательной и нормальной составляющих

скоростей

n

V и

r

V . Полный разрыв (рис. 2, г), который также примем постоянным,

составляет:

γ

α

⎟

⎟

⎟

⎠

⎞

⎜

⎜

⎜

⎝

⎛

α

β

⋅

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

−=

γ

−

=

+

ττ

cos

cos

cos

cos

1

cos

)()(

)1(

2

RR

î

n

n

rn

p

V

VV

V . (10)

Здесь

1010

;

br

cb

arctg

brr

cbr

arctg

n

n

−

−

−α=β

−−

−

+

=α ,

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

⎟

⎟

⎟

⎠

⎞

⎜

⎜

⎜

⎝

⎛

α

β

⋅

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

−α

⎟

⎟

⎟

⎠

⎞

⎜

⎜

⎜

⎝

⎛

α

β

⋅

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

−=γ

++

cos

cos

1

sin

sin

1

)1()1( RR

о

n

RR

о

n

tgarctg

, (11)

где

în

ρρ , – радиусы окружностей (3) при

1

ϕ

=

ϕ

;

1

ϕ

– по формуле (4).

Касательные напряжения на линиях разрыва рассчитываются по соотношению:

m

n

R

R

R

R

n

n

n

nm

pep

Vkkk

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

ρ⋅ρ⋅⋅χ⋅=σ=τ

+

+

−

+

++

ln)(

1

21

1

1

11

, (12)

где

2/12

1

)]}21(2/[)1{(

σ

μ+++= RRk ;

σ

μ

– коэффициент вида напряженного состояния.

Запишем выражение для мощности на линии разрыва в плоскости фланца следующим

образом:

Обработка материалов давлением №1 (19), 2008 233

∫

ρ

ρ

+

+

−

ρ

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

ρρδγ+=

î

n

dVkW

m

n

R

R

ïpp

lnsin314

1

21

0

2

.

Здесь при расчете мощностей входящие величины принимаются по соотношениям

(9)–(12). При этом для горизонтальных линий разрыва

1

pp

VV

=

, 0

=

ϕ

, 0=

γ

; для наклонных

линий

2

pp

VV = ,

1

ϕ=ϕ – по формуле (4),

γ

– по формуле (11). Определим мощность на

горизонтальных линиях:

⎪

⎭

⎪

⎬

⎫

⎪

⎩

⎪

⎨

⎧

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

−

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

−

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

−

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

+

=

+

11

1

1

0

1

0

11

p

n

p

n

pp

p

m

p

VKW

(13)

при

0=ϕ

для входящих величин

0

ρ ,

n

ρ

,

1

p

V .

На наклонных линиях разрыва имеем:

⎪

⎭

⎪

⎬

⎫

⎪

⎩

⎪

⎨

⎧

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

−

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

−

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

−

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

+

γ+=

+

11

1

1

sin31

1

2

22

p

n

î

p

n

î

pp

p

m

p

VKW

(14)

при

1

ϕ=ϕ для входящих величин

î

ρ ,

n

ρ

,

2

p

V .

Здесь

n

n

nm

VkkK

01

4 δχ=

+

;

R

Rn

mp

+

+

−=

1

)21(

.

Для учета влияния перетяжки стенки заготовки на ребре прижима введем, как это

было сделано для предыдущей операции, линию разрыва между стенкой и фланцем

заготовки – полуфабриката предыдущей вытяжки. На участках деформаций и жестких

участках длины линий разрыва соответственно

∫

ϕ

ϕ

ϕρ=

1

0

1

4 dl

îp

;

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

+=

0

1

arcsin4

2

r

b

rñl

op

. (15)

Разрывы скоростей соответственно

)1(

1

RR

î

n

np

VV

+

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

= ,

np

VV

=

2

. (16)

Касательные напряжения на линии разрыва определяются для трансверсально-

изотропного материала при плоском напряженном состоянии в виде:

ssp

k

R

R

σ=σ

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

μ++

+

=τ

σ

1

2/1

2

)21(2

1

,

где

s

σ – сопротивление материала пластическому деформированию при осевом

растяжении;

σ

μ – коэффициент вида напряженного состояния.

Учитывая выражения (15) и (16), получим формулу для определения мощности сил в

связи с перетяжкой стенки полуфабриката предыдущей вытяжки на ребре прижима:

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

++ϕ

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

ρδσ=

′

∫

ϕ

+

0

1

0

0

)1(

01

arcsin4

1

r

b

rcdVkW

RR

î

n

îïsp

, (17)

где значения радиусов

îï

ρρ , рассчитываются по формулам (3); угол

1

ϕ

– по

выражению (4).

Перейдем к расчету мощности трения заготовки на поверхностях матрицы и прижима.

Площади зон деформаций и жестких зон фланца можно определить по выражениям

соответственно:

Обработка материалов давлением №1 (19), 2008 234

]

⎪

⎪

⎪

⎪

⎪

⎪

⎭

⎪

⎪

⎪

⎪

⎪

⎪

⎬

⎫

−−++−−

⎢

⎢

⎢

⎣

⎡

−

⎟

⎟

⎟

⎠

⎞

⎜

⎜

⎜

⎝

⎛

−

+−=

=−−++

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

−−−=

ϕ

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρρ=

∫

∫∫

ϕ

ρ

ρ

).()(2)(

arcsin

2

1

4

)()(2)(4

;4

101

2

1

2

0

1

2

0

2

1

2

01

10

0

1

22

02

0

1

1

1

0

brrcbcab

br

b

rbrb

brrcbcabdxxrS

ddS

n

n

b

n

(18)

Скорости перемещения в этих зонах

)1(

1

RR

n

nk

VV

+

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

= ,

nk

VV

=

2

. (19)

Касательные контактные напряжения на поверхности контакта заготовки с

инструментом принимаем в приближенном виде:

q

k

μ

≈

τ

, (20)

где

q – давление прижима; μ – коэффициент трения заготовки на инструменте.

Внесем в уравнение мощности трения

∫

τ

=

S

kkòð

dsVW (21)

выражения (20), (18), (19), учитывая, что трение возникает на обеих сторонах заготовки,

где

k

V – скорость движения заготовки;

S

– поверхность трения (площадь прижима и

матрицы).

После внутреннего интегрирования имеем:

+ϕ

⎪

⎩

⎪

⎨

⎧

⎥

⎥

⎥

⎦

⎤

⎢

⎢

⎢

⎣

⎡

−

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ρ

ρ

+

+

μ=

∫

ϕ

+

+

d

R

R

qVW

R

R

n

nïòp

1

0

1

2

0

2

1

2

1

8

⎢

⎢

⎣

⎡

−

⎟

⎟

⎟

⎠

⎞

⎜

⎜

⎜

⎝

⎛

−

+−+

2

1

2

0

1

2

0

2

1

2

01

arcsin

2

1

br

b

rbrb

]

}

)()(2)(

101

brrcbcab

n

−−

+

+

−

, (22)

где радиусы

în

ρ

ρ , рассчитываются по формулам (3).

Мощность внутренних сил (13), мощность на линиях разрыва (14), (14), (17) и

мощность трения (22) по энергетическому неравенству (2) определяют силу конечной

вытяжки коробки по схеме «овал-прямоугольник».

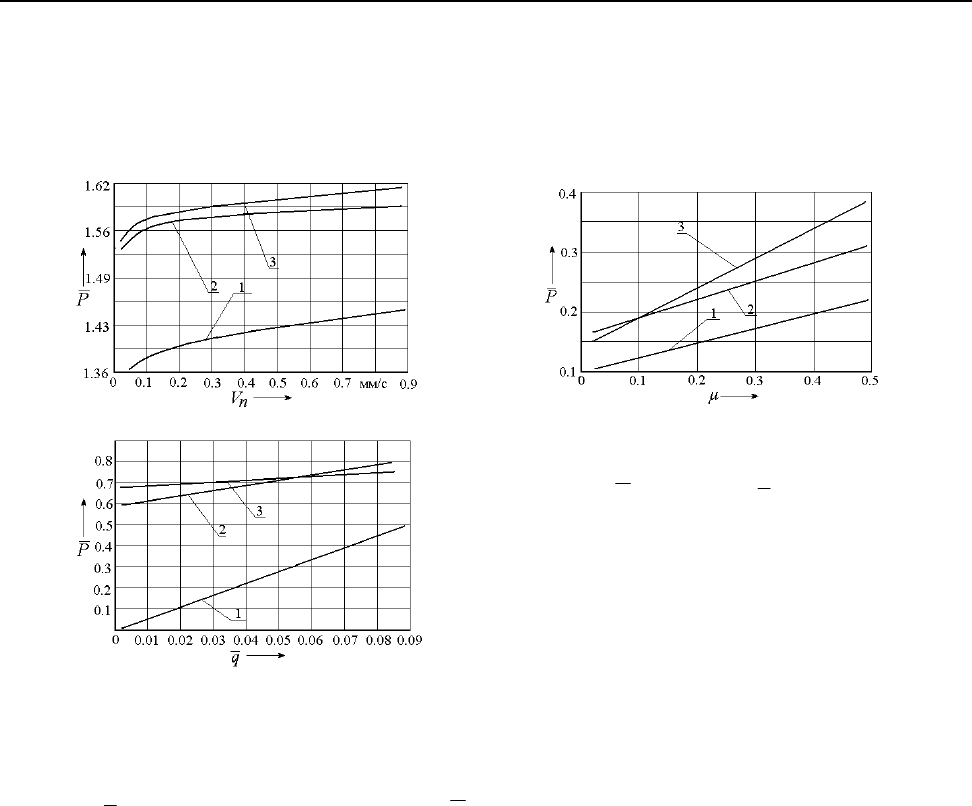

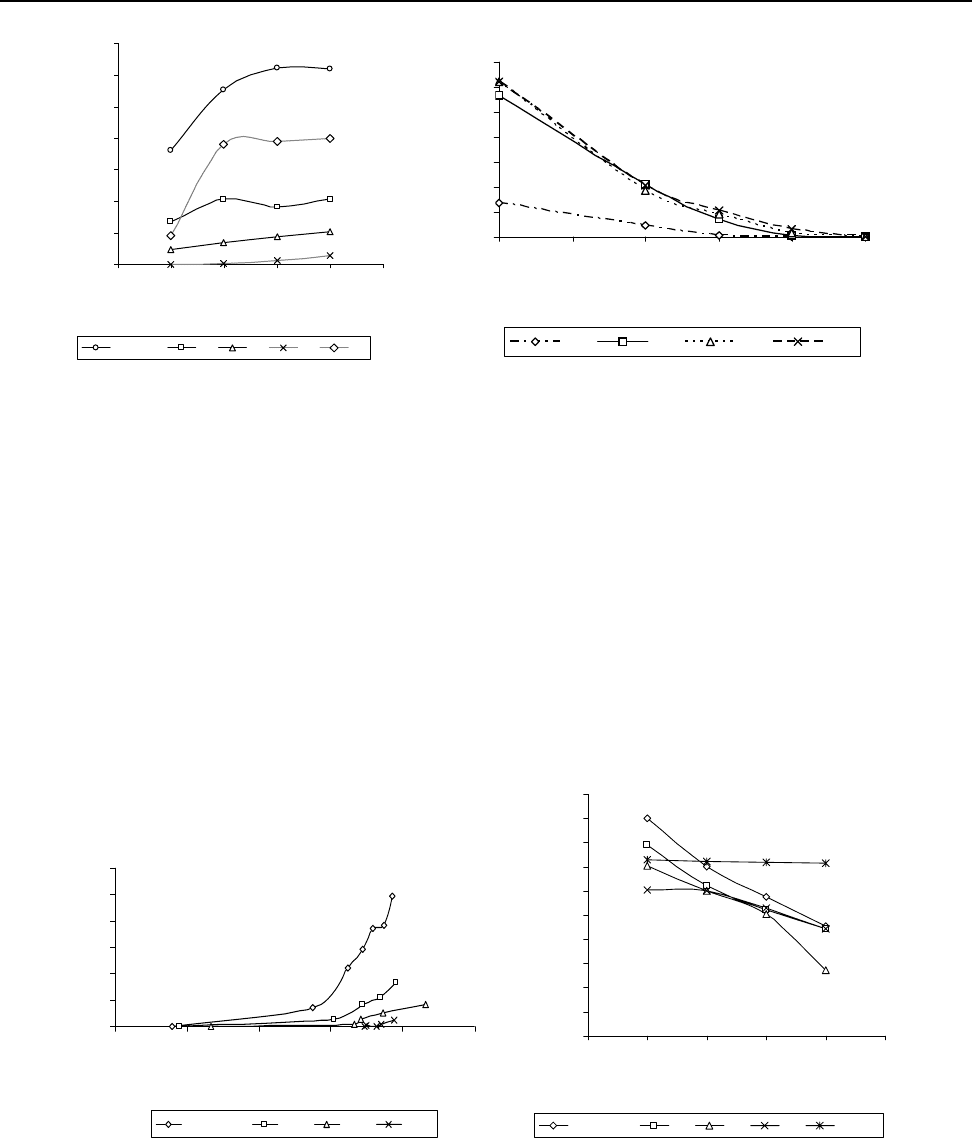

Силовые режимы процесса изотермической вытяжки коробчатых деталей из

трансверсально-изотропной заготовки по схеме «овал - прямоугольник» исследовались в

зависимости от скорости перемещения пуансона

n

V , условий трения на контактных

поверхностях рабочего инструмента и заготовки

μ

, величины давления прижима q . На рис.

3 приведены графические зависимости изменения максимальной величины относительной

силы

)/(

0e

FPP σ= для процессов изотермической вытяжки коробчатых деталей по схеме

«овал - овал» из листовой заготовки от скорости перемещения пуансона

n

V , коэффициента

трения на контактной поверхности рабочего инструмента и заготовки μ и относительной

величины давления прижима

0

/

e

qq

σ

= для алюминиевого сплава АМг6 при температурах

Обработка материалов давлением №1 (19), 2008 235

обработки

o

450=T С и

o

530=T С, а также титанового сплава ВТ6 при

o

930=T С, где F –

площадь действия прижима. Расчеты выполнены при

r

0

= 50 мм; r

n

= 12 мм; c = 30 мм;

b = 40 мм; a = 50 мм; b

1

= 20 мм; 1

0

=

δ мм. Величина давление прижима q назначалась в

соответствии с рекомендациями [3].

а)

в)

б)

Рис. 3. Графические зависимости

изменения

P

от

n

V (а), q (б) и

μ

(в) при

изотермической вытяжке квадратных

коробок по схеме «овал - прямоугольник»:

кривая 1 – сплав ВТ6С (

CT

o

930= );

кривая 2 – сплав АМг6 (

CT

o

450= );

кривая 3 – сплав АМг6 (

CT

o

530= ).

Анализ графических зависимостей (рис. 3) и результатов расчетов показывает, что с

увеличением скорости перемещения пуансона

ï

V , коэффициента трения на контактной

поверхности рабочего инструмента и заготовки

μ

и относительной величины давления

прижима

q величина относительной силы

Ð

возрастает.

Выводы

Приведенные выше соотношения могут быть использованы для оценки силовых

режимов последующих операций изотермической вытяжки высоких прямоугольных коробок

из анизотропных материалов по схеме «овал-прямоугольник».

Работа выполнена по гранту Президента Российской Федерации для поддержки

ведущих научных школ (№ 4190.2006.8) и грантам РФФИ (№ 07-01-00041 и № 07-08-12123).

ЛИТЕРАТУРА

1. Изотермическое деформирование высокопрочных анизотропных металлов / С.П. Яковлев,

В.Н. Чудин, С.С. Яковлев, Я.А. Соболев. – М: Машиностроение-1, Изд-во ТулГУ, 2004. – 427 с.

2. Яковлев С.П. Обработка давлением анизотропных материалов. / С.П. Яковлев, С.С. Яковлев,

В.А. Андрейченко - Кишинев: Квант, 1997. - 330 с.

3. Романовский В.П. Справочник по холодной штамповке. -

Л.: Машиностроение, 1979. - 520 с.

Яковлев С. С. – д-р техн. наук, проф. ГОУ ВПО «ТулГУ»;

Чусов А. В. – аспирант ГОУ ВПО «ТулГУ».

ГОУ ВПО «ТулГУ» – Тульский государственный университет, г. Тула, Россия.

mpf-tula@rambler.ru

Обработка материалов давлением №1 (19), 2008 236

УДК: 621.762

Радченко О. К.

Гогаєв К. О.

КОМПЛЕКСНА ОЦІНКА ФОРМОВАНОСТІ СУМІШЕЙ ПОРОШКІВ

КОМПОЗИЦІЙНИХ ПРИПОЙНИХ МАТЕРІАЛІВ НА НІКЕЛЕВІЙ ОСНОВІ

Композиційні припойні матеріали застосовують для пайки з широким або змінним

зазорами, коли існує небезпека витікання припою з зазору та погіршення якості пайки [1].

Такі припої як правило складаються з двох порошкових компонентів, а саме порошку

припою та порошку матриці [2]. Порошок припою повинен мати мінімальну питому

поверхню та мінімальне забруднення і найкраще

виготовляти розпиленням інертними

газами, при цьому утворюється сферична форма частинок порошку. Такі порошки погано

формуються. Порошок матриці, яка утримує припій у зазорі, як правило виготовляється з

того ж матеріалу, що і основа припою. Використання простих сумішей порошків для пайки

небажано, так як вони мають велику пористість, що призводить до дефектів шва

. Як правило,

пресуванням або прокатуванням з порошків композиційних припоїв виготовляють закладні

елементи з низькою пористістю. Тому вивчення формуємості таких систем порошків є

задачею актуальною. Для високотемпературної або середньотемпературної пайки найчастіше

використовують припої на нікелевій чи мідній основах.

Існує декілька підходів до оцінки формуємості порошків [3]. Розглянемо два з них:

по мінімальній

щільності пресовки, що не розсипається та по міцності пресовки.

Серед критеріїв, що репрезентують перший підхід визнано доцільним використання

безрозмірного критерію – мінімальної відносної щільності пресовки (МВЩП) та балу

формуємості [4]. Узагальнивши наявні результати експериментальних досліджень

формуємості з використанням методу скошеного пуансону [5]

, вдалось знайти просту

лінійну залежність між ρ

мін

та ρ

нас

:

ρ

мін

= С·ρ

нас

(1)

Серед критеріїв, що представляють другий підхід, і в тій чи іншій степені

характеризують технологічність порошку, найбільш інфомативним визнано критерій

Вязнікова, що являє собою нормовану по тиску пресування міцність на стиснення у

напрямку пресування [5]:

Ф = σ

сж

/р. (2)

Пізніше було показано [6], що σ

сж

малочутлива до когезійних властивостей

порошків і більше характеризує конструкційну міцність пресовки σ

сж

, тому в якості

міцності пресовки краще використовувати міцність на радіальне стиснення

(«бразильський тест») σ

в.н.

, яка краще характеризує когезійні властивості порошку.

Ущільнюваність і формованість порошку є одними з найважливіших його

технологічних характеристик. Формованість залежить в основному від форми та

стануповеррхні частинок. Частинки з розвиненою поверхнею мають високу формованість [7].

Розглянуту двохкомпонентну порошкову систему можна віднести до метало-

матричних систем (ММС), що включають сферичні і несферичні порошки.

Раніше був

визначений вплив кількості сферичного порошку на міцність пресовок при розтяганні,

визначену непрямим методом, при однаковому матеріалі частинок (мідь) [8]. Недостатньо

вивчено вплив на пресуємість таких ММС співвідношення твердостей часток, це питання

частково розглянуте лише для прокатаних стрічок з композиційного припою на мідній основі

[9]. Не установлений вплив розміру часток.

Обработка материалов давлением №1 (19), 2008 237

Метою роботи є вироблення комплексної оцінки формованості сумішей порошків

металів та сплавів на прикладі складових композиційних припойних матеріалів на нікелевій

основі.

Характеристики досліджуваних порошків приведені в табл. 1. Вивчали прессуємість

ММС у якій матриця – порошок нікелю марки ПНК1Л6, наповнювач – порошок нікелевого

сплаву. Вивчено вплив кількості порошку наповнювача (0, 40, 60, 80 і 100 мас. %) на

ущільнюваність

, формованість та міцність пресовок обмірювані як у роботі [10].

Таблиця 1

Характеристики вихідних порошків використаних у роботі

Порошок

Пікнометрична

щільність, г/см3

Відносна

насипна

щільність

Середній

розмір

частинок,

мкм

Формова-

ність

Мікротвердість,

ГПа

ПНК-1Л6 8,7175 0,119 11 <0,26 1,825 ±0,625

Нікельовий

сплав *

8,3003 0,502 23 >0,92 4,44 ± 0,12

* розпилений, фракція порошку менше 250 мкм, хімічний склад (мас.%):

В – 3,2-3,5; Si – 4,2-4,5; Ni – інше.

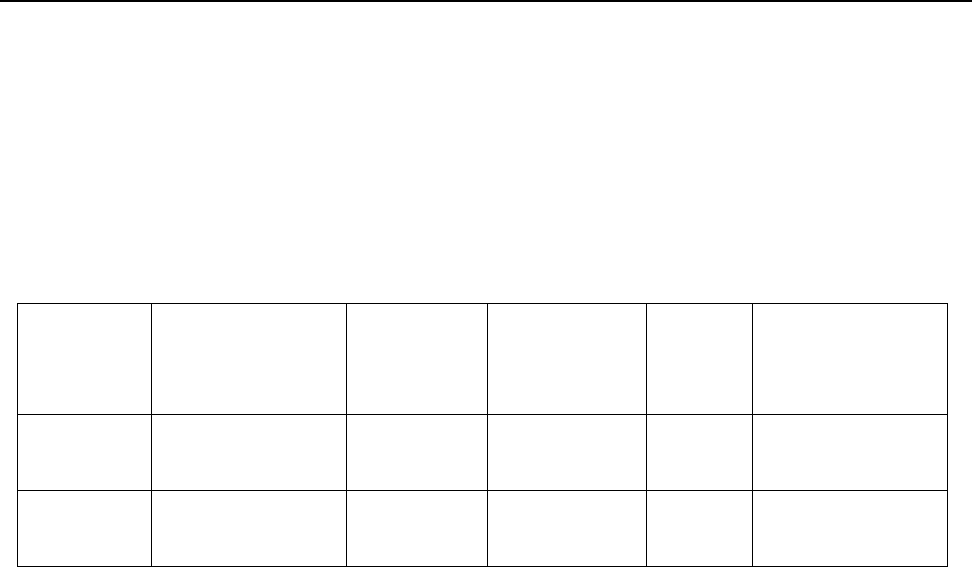

Перша спроба визначити формованість такої системи була зроблена у роботі [11].

Обмеження по мінімальній та максимальній відносних щільностях (0,74 та 0,92

відповідно) які можна одержати в зоні формування при використанні для визначення

формованості методу скошеного пуансону [12] дозволяє визначити формованість лише двох

складів з

60 та 80 % мас. наповнювача. Співставлення одержаних величин формованості з

лінією середніх значень МВЩП (суцільна лінія на рис. 1) визначених при обробці по методу

найменших квадратів великої кількості експериментальних данних для різноманітних

порошків [11] показує, що суміш з 60 % має формованість кращу за середню (точка нижче

лінії тренду), а суміш з 80 % має формованість гіршу за

середню (точка вище лінії тренду),

тобто зі збільшенням кількості наповнювача у суміші її формованість погіршується у

порівнянні з середньою формованістю.

Вплив відносної насипної щільності на мінімальну відносну щільність пресовки може

бути описаний лінійною залежністю:

ρ

мін

= 1,56·ρ

нас

. (3)

Бал формованості, запропонований у якості критерія оцінки формованості сухих

порошків без зв’язуючого [4], може бути розрахований по наступній формулі:

Б

ф

= 10(1– ρ

мін

*). (4)

*При визначенні балу формованості від величини мінімальної відносної щільності

пресовки (ρ

мін

) береться лише перша цифра після коми не враховуючи величин другої та

третьої значущих цифр, наприклад, якщо ρ

мін

= 0,695, то у формулу замість ρ

мін

ставимо 0,6.

У табл. 2 приведені величини МВЩП (ρ

мін.

) та балу формує мості (Б

ф

) вихідних порошків та

їх сумішей розраховані по формулах (3) та (4).

Обработка материалов давлением №1 (19), 2008 238

Рис. 1. Графік залежності мінімальної відносної щільності пресовок (МВЩП) від

відносної насипної щільності порошків (ВНЩ):

суцільна лінія – лінія апроксимації експериментальних даних [11]; точки – МВЩП

складів Ni

к

+60 та +80 % мас. Ni сплаву.

Таблиця 2

Результати розрахунку МВЩП та балу формованості вихідних порошків та їх сумішей

№ п/п Порошок ВНЩ МВЩП (ρ

мін.

) Бал формованості

1 2 3 4 5

1 Ni

к

(ПНК-1Л6) 0,102 0,160 9

2 Ni

к

+20 % мас. Ni сплав 0,133 0,208 8

3 Ni

к

+40 % мас. Ni сплав 0,179 0,280 8

4 Ni

к

+60 % мас. Ni сплав 0,268 0,419 6

5 Ni

к

+80 % мас. Ni сплав 0,444 0,695 4

6 Ni сплав

розпилений

0,507 0,793 3

Розрахована величина (ρ

мін.

) для Ni сплаву є суттєво заниженою (0,793), оскільки цей

порошок у вище означеному діапазоні взагалі не формується (ρ

мін.

> 0,92, табл. 1). Таким

чином для описаної порошкової системи можна дати лише наближену оцінку формованості.

Як відмічалося раніше [11, 13] оцінити технологічність порошків (у нашому випадку

сумішей різного складу) по вище описаних методиках неможливо, тому одержані результати

необхідно доповнювати величинами міцності пресовок.

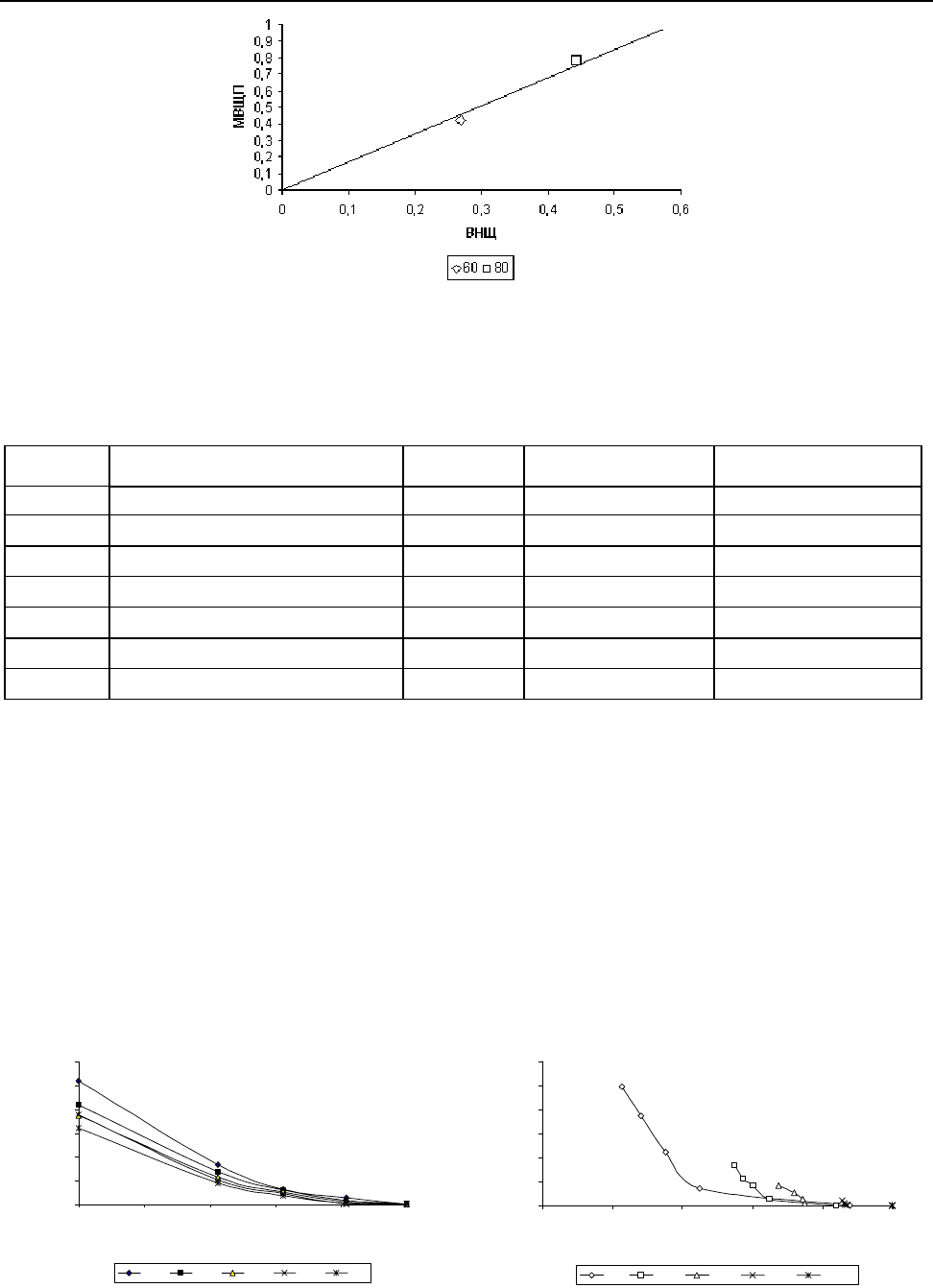

Залежності міцності від кількості сферичного порошку у суміші для різних

пористостей проходять

майже еквідистантно, причому зі збільшенням кількості наповнювача

зменшується як сама пористість так і різниця між різними пористостями (рис. 2, а, б). Лише

криві для пористості 0,26 та 0,28 практично збігаються. Зміцнюючого макроефекту від

наповнювача у жодному з випадків не спостерігається, останнє напевне зв’язано з

вирішальним впливом пористості на міцність пресовок.

0

10

20

30

40

50

60

0 20406080100

Кількість важкопресуємого порошку, % об'єм.

Міцність пресовки, МП

а

0,22 0,24 0,26 0,28 0,3

0

10

20

30

40

50

60

0 0,2 0,4 0,6 0,8 1

Пори + наповнювач, долі одиниці

Міцність, МП

а

0% 40% 60% 80% 100%

а) б)

Рис. 2. Залежність міцності при радіальному стисненні прессовок з пористістю 22, 24,

26, 28 и 30 % від кількості важкопресуємого порошку (а) та .від суммарної долі пор та

наповнювача.

Обработка материалов давлением №1 (19), 2008 239

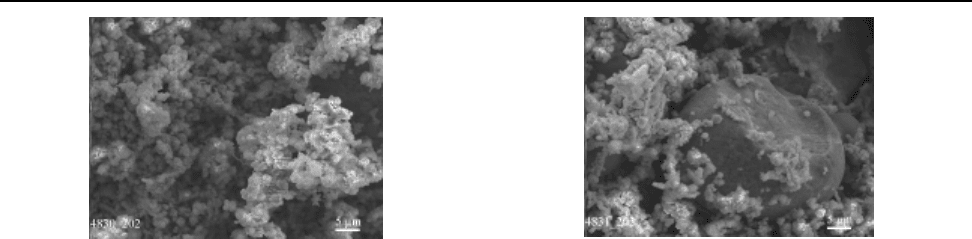

а) б)

Рис. 3. Фрактографії прессовок з порошку марки ПНК1Л6(а) та суміші порошків з

80 мас. % наповнювача (б) після випробування на міцність. Тиск пресування 800 МПа.

Залежність міцності від кількості наповнювача (рис. 2, а) не має різкого перегину і для

різних пористостей обертається в нуль при 80-90 об’ємн. % . При однаковому розмірі і

формі

часток варто було б очікувати нульової міцності (порушення матричності) при

співвідношенні об’ємів матеріалів порошків матриця: наповнювач = 1:1. Однак на ділі

кількість наповнювача при якому міцність пресовки обертається в 0 становить

80 - 90 об’єм. % (в залежності від тиску пресування) тобто при співвідношенні

М:Н = 1:4 - 1:9. Це зв'язано зі складною ієрархічною структурою [14] порошку

матриці (рис.

3 а, б). Якщо порошок наповнювача розташовується між порошком матриці і займає об’єм,

що дорівнює об’єму матеріалу частинок, то порошок матриці крім об’єму матеріалу частинок

включає об’єм макропор між агрегатами частинок та мікропор в самих агрегатах ( рис. 3, а) і

дорівнює об’єму, що зворотно пропорційний

насипній щільності порошку тобто

визначається його ВНЩ, крім того напевне впливає співвідношення розмірів частинок

порошків (табл. 1).

Розглянемо опосередкований внесок наповнювача. Приймемо прямий вклад

наповнювача в міцність пресовки за 0, так як взаємодії між порошками матриці та

наповнювача немає, навіть при суттєвих величинах деформації: на поверхні сферичного

порошку є макродеформації але відсутні

фасети (ямки), що характеризують наявність

схоплювання (рис 3, б) [10]. Внесок наповнювача у міцність пресовки полягає в тому, що зі

збільшенням кількості наповнювача росте величина деформації металу матриці і міцність

при однаковій сумарній кількості пор і наповнювача росте (рис. 2, б), незважаючи на

відсутність на фрактографії видимих суттєвих змін у мікроструктурі частинок нікелевої

матриці

(рис. 3, а та б). В основу оцінки міцності пресовок з двохкомпонентних порошкових

систем покладене уявлення про матрицю як каркас пресовки, що компенсує (опирається)

навантаженню, яке діє на пресовку при випробуванні на міцність. Збереження міцності

пресовки обумовлене наявністю матричності. Такі уявлення дозволили описати зміну

міцності з ростом кількості наповнювача з урахуванням

співвідношення розмірів часток

порошку матриці і наповнювача та об’ємних характеристик порошків.

Для характеристики формованості зручно користуватись безрозмірним критерієм,

наприклад нормованою по тиску пресування міцністю пресовки, що виражається формулою

(2). Недоліком цього критерію є те, що він залежить від величини тиску пресування (рис. 4а),

тому щоб визначити, який з порошків має

кращу формованість необхідно порівнювати

величини Ф при тих тисках при яких буде проводитися реальне пресування порошку. Вплив

тиску пресування на критерій формованості Ф яскраво демонструє графік на рис. 4, б. Лише

при тиску 200 МПа Ф має суттєво меншу величину (а значить і гіршу фромуємість) ніж при

тисках 400, 600 та 800 МПа при яких залежність

практично збігаєть в одну лінію (рис. 4, а).

Ймовірно при 200 МПа превалює структурна деформація, тоді як при більших тисках

превалює пластична деформація матеріалу частинок порошку матриці. Ці міркування

підтверджуються результатами рентгеноструктурних досліджень проведених

В. В. Скороходом та І. Ф. Мартиновою при пресуванні чистих нікелевих порошків [15].

Обработка материалов давлением №1 (19), 2008 240

0

0,01

0,02

0,03

0,04

0,05

0,06

0,07

0 200 400 600 800 1000

Тиск, МПа

Ф

ПНК1Л6 40 60 80 20

0

1

2

3

4

5

6

7

0 20 40 60 80 100

Кількість сферичного порошку, мас. %

Ф *10

2

200 400 600 800

а) б)

Рис. 4. Залежність нормованої по тиску пресування міцності при радіальному

стисненні прессовок від тиску пресування (а) для різних складів та кількості

важкопресуємого порошку (б) для різних тисків.

Результати проведеного дослідження дозволяють побудувати криві міцність-

щільність враховуючи початкову точку (мінімальна відносна щільність пре совки). Для

розглянутої системи побудовані криві представлені

на графіках на рис. 5, а.

Оскільки характеристика формованості вважається не повною без урахування

ущільнюваності порошків (а саме ці дві характеристики визначають пресуємість порошку)

розглянемо ущільнюваності досліджених порошків та їх сумішей. Як би ущільнюваність

залежала тільки від твердоста матеріалу порошку, а твердість суміші при додаванні більш

твердого порошку відчинялась закону адитивності,

порошки по їх ущільнюваності зважаючи

на твердість матеріалів їх часток (табл. 1) розташувались наступним чином: ПНК1-Л6,

суміші з 40, 60, 80 мас. % Ni сплаву та чистий Ni сплав.

0

10

20

30

40

50

60

0 0,2 0,4 0,6 0,8 1

ВЩП

Міцність, МП

а

ПНК1-Л6 40% 60% 80%

0

0,05

0,1

0,15

0,2

0,25

0,3

0,35

0,4

0,45

0,5

0 200 400 600 800 1000

Тиск, МПа

Пористість, долі одиниці

ПНК1-Л6 40 60 80 Ni спл

а) б)

Рис. 5. Залежність міцності при радіальному стисненні прессовок від відносної

щільності пресовок (а) та пористості пресовок від тиску пресування (б) для досліджених

порошків.

Однак вихідні порошки та їх суміші ущільнюються по різному (рис. 5, б). Якщо

рахувати ущільнюваність тільки по пористості пресовки [3], то при тиску пресування

200 МПа найкращу ущільнюваність

має порошок з 80% наповнювача, за ним іде суміш з

60%, потім чистий Ni сплав, потім суміш з 40% і останній ПНК1-Л6. При тиску пресування

800 МПа спостерігається інша картина: кращу ущільнюваність має суміш з 60 %

наповнювача, за нею ідуть суміші з 40 та 80 мас. % наповнювача та порошок ПНК1-Л6, для

яких ущільнюваності практично співпадають, і

найгіршу ущільнюваність має порошок