Обработка материалов давлением. Сборник научных трудов. №19

Подождите немного. Документ загружается.

Обработка материалов давлением №1 (19), 2008 211

УДК 621.73.011

Карватко О. В.

Дерибо О. В.

Ивацко В. Т.

ЭКСПЕРИМЕНТАЛЬНО-РАСЧЕТНОЕ ОПРЕДЕЛЕНИЕ ИСПОЛЬЗОВАНОГО

РЕСУРСА ПЛАСТИЧНОСТИ В ПОВЕРХНОСТНОМ СЛОЕ ПРИ ОБКАТКЕ

ЦИЛИНДРИЧЕСКИМИ РОЛИКАМИ

Поверхностную пластическую деформацию используют для обработки разных

поверхностей: цилиндрических, плоских, поверхностей коленчатых и шлицевых валов,

зубчатых колес, резьб и других [1]. Данный вид обработки обеспечивает увеличение

прочности и микротвердости обработанных поверхностей, они более износостойкие, чем,

например, поверхности, полученные при помощи лезвийной или абразивной обработки.

При рассмотрении процесса пластической деформации поверхностного слоя, в

частности при деформировании роликом плоской поверхности возникает целый ряд задач.

Одной из них есть определение использованного ресурса пластичности в поверхностном

слое. Рассмотрим пластический контакт при качении со скольжением жесткого ролика вдоль

плоской поверхности идеально-пластического полупространства. При этом считаем, что

пластическое состояние в зоне контакте есть стационарным. Начальное решение для

скольжения цилиндра по пластическому полупространству рассмотрено Б. А. Друяновым и

Н. М. Михиным [1, 2], качение гладкого цилиндра исследовалось Е. А. Маршалом [3].

И. Ф. Коллинз рассматривал скольжение шероховатого цилиндра [4]. В. М. Сегалом

предложено решение задачи [5] при произвольном трении между роликом и материалом.

При этом исследовались усилия и момент, которые действуют на цилиндр и

распределение

контактных напряжений по поверхности детали, которая обрабатывается.

Целью данной статьи является определение величины использованного ресурса

пластичности в поверхностном слое, обработанном цилиндрическим роликом, и его

зависимость от режимов обработки.

Рассмотрим случай, когда радиус ролика R значительно больше области

пластического контакта. Тогда поле линий скольжения, которое удовлетворяет всем

статическим и кинематическим условиям,

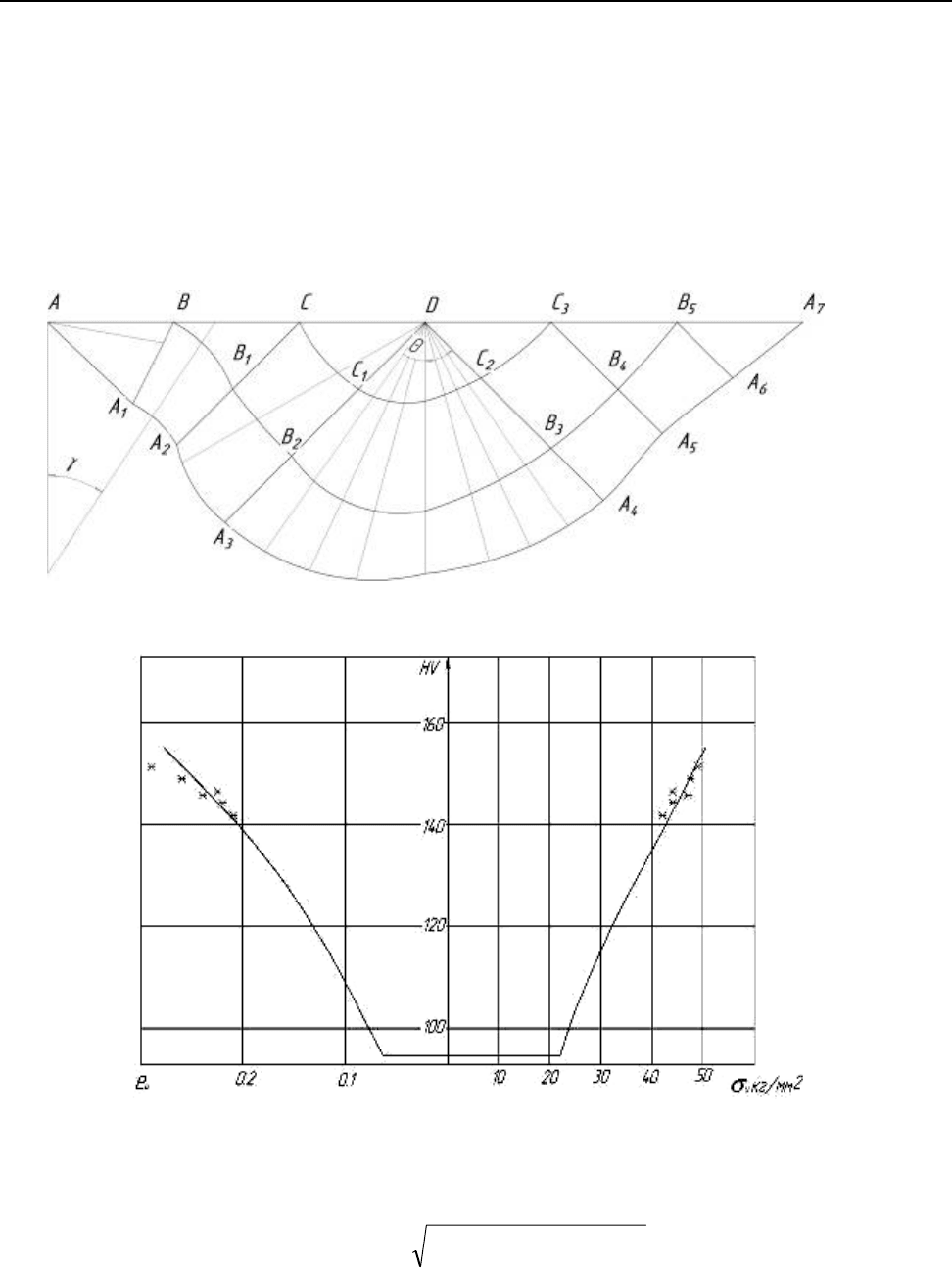

будет иметь вид, показанный на рис. 1 [5]: АВ –

область опережения; ВС – область прилипания; СD – область отставания; DС

3

В

5

А

7

– область

пластической волны, которая возникает перед цилиндром под воздействием приложенных

нагрузок; γ – угол между радиусом из мгновенного цента вращения в произвольную точку

контактной поверхности и осью координат

у; η, ϕ – углы наклона α-линий скольжения к

контактной поверхности и оси

х, соответственно.

В работе [5] показано, что поле линий скольжения удовлетворяет всем статическим и

кинематическим условиям для начального решения и в областях деформации выполняются

такие соотношения:

k=

σ

; 4/

π

ϕ

=

в области DA

4

А

7

;

)21(

θ

σ

+= k ;

θ

π

ϕ

−

=

4/ в области А

3

DA

4

;

)22/31(

η

π

σ

−+= k ;

η

π

ϕ

+

−

=

2/ в области А

2

СDA

3

; (1)

)22/1(

γ

π

σ

−+= k ;

γ

ϕ

−

=

в области А

1

ВВ

1

A

3

;

)22/1(

η

π

σ

+

+= k ;

η

ϕ

−

=

в области АВA

1

,

где

θ

– полярный угол, отсчет которого ясен из рис. 1, k – пластическая константа

материала,

σ

определяется формулой:

)(

2

1

ух

σσσ

+= . (2)

Обработка материалов давлением №1 (19), 2008 212

Нормальные напряжения

х

σ

,

у

σ

и касательное напряжение

ху

τ

можно найти из

уравнений:

ϕ

σ

σ

2sink

х

−

=

; (3)

ϕ

σ

σ

2sink

y

+

=

; (4)

ϕ

τ

2cosk

ху

=

. (5)

С учетом (1)–(5) определенны нормальные и касательные напряжения в каждой

области, при обработке латуни марки Л62-1.

Рис. 1. Поле линий скольжения для качения ролика.

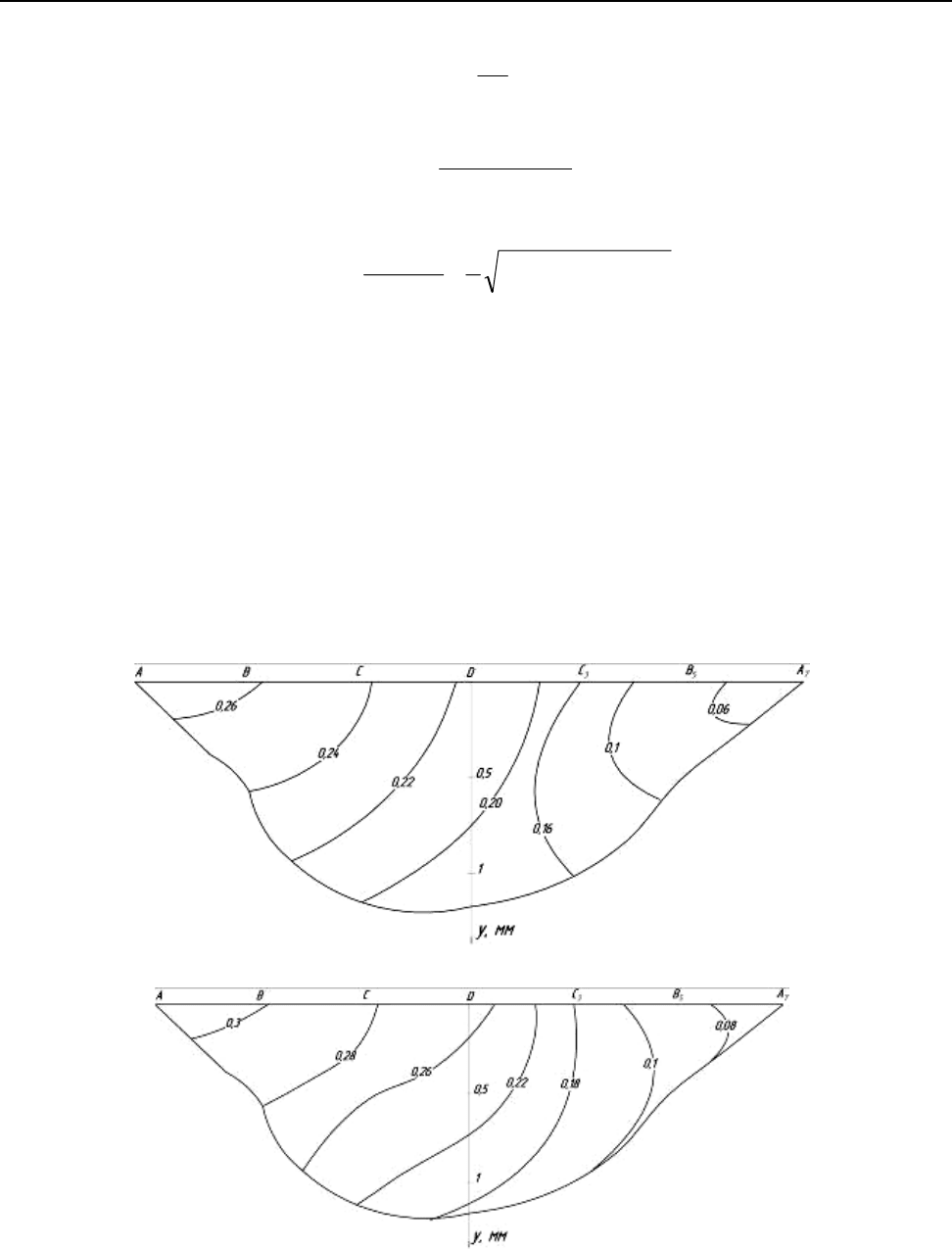

Рис. 2. Тарировочный график латуни Л62-1.

При плоском напряженном состоянии интенсивность напряжений можно определить

по формуле:

222

3

хуухухи

τσσσσσ

+−+= . (6)

На основании экспериментальных исследований нами получена зависимость между

твердостью HV, интенсивностью напряжений

и

σ

и накопленной деформацией

и

е (рис. 2).

Используя тарировочный график и экспериментально полученное распределение твердости

по глубине пластически деформированного слоя цилиндрической заготовки, определяли

распределение степени деформации

u

e в поверхностном слое.

Обработка материалов давлением №1 (19), 2008 213

Показатель напряженного состояния определяли по формуле [6]:

и

σ

σ

η

3

= , (7)

а параметр Надаи-Лоде рассчитывали по формуле:

)(

2

31

312

σσ

σ

σ

σ

μ

σ

−

−

−

= . (8)

Компоненты тензора напряжений

1

σ

,

2

σ

,

3

σ

в данном случае равны:

22

4)(

2

1

2

min

max

xyyx

yx

τσσ

σ

σ

σ

+−±

+

= . (9)

Полученные значения

η

,

σ

μ

,

u

e использовали для оценки величины

использованного ресурса пластичности, который рассчитывается по критерию:

∫

=

u

e

pu

ede

0

),(/

σ

μη

ψ

. (10)

Поверхность предельных деформаций для латуни Л62-1 апроксимировали

зависимостью:

)59,048,0exp(60.0),(

η

μ

μ

η

σσ

−

=

p

e . (11)

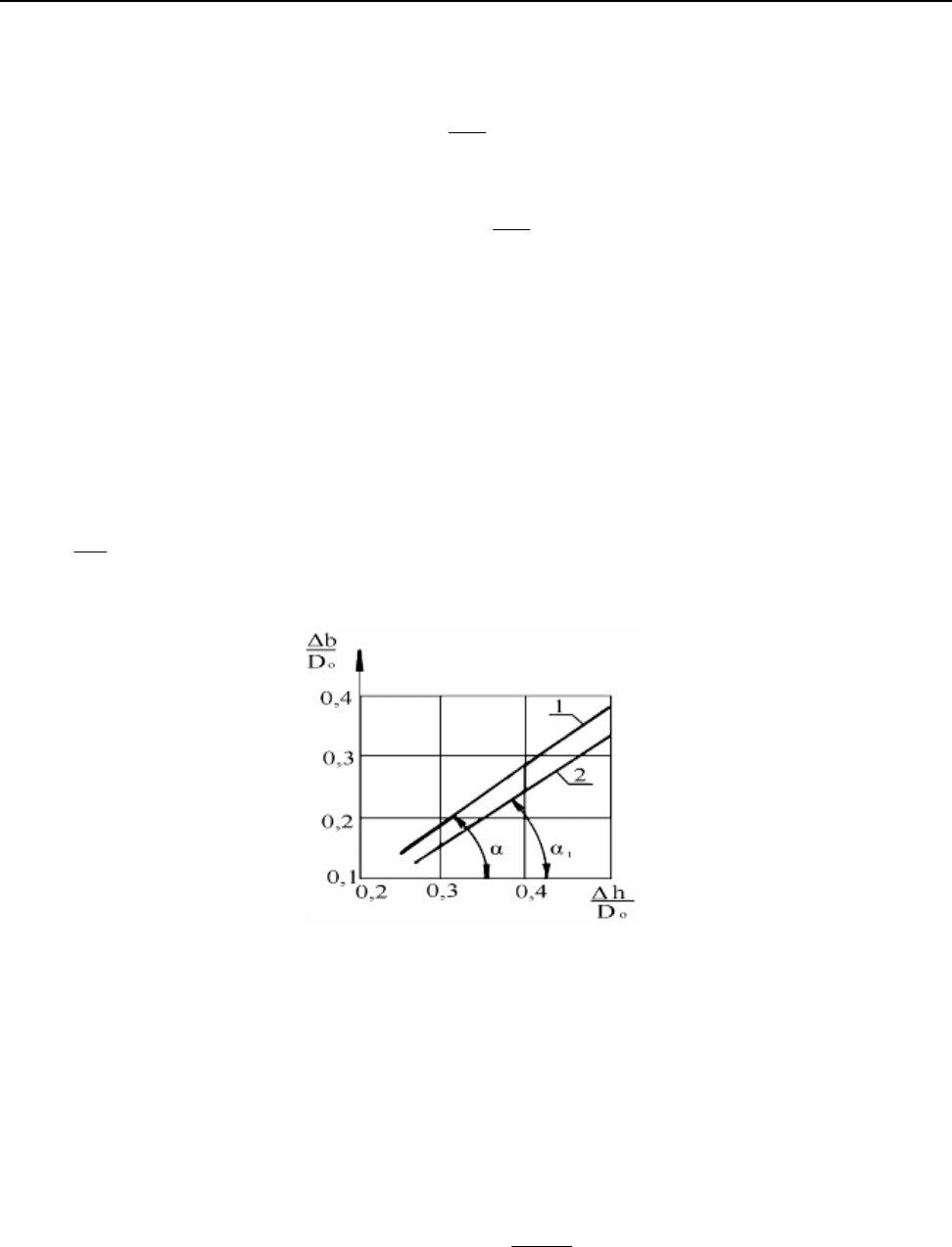

Полученные изолинии использованного ресурса пластичности в области

пластического контакта ролика, радиусом R = 10 мм, с поверхностью заготовки

з

R = 100 мм

в зависимости от подачи приведены на рис. 3.

а)

б)

Рис. 3. Изолинии ресурса пластичности при обкатывании роликом R = 10 мм:

а – подача 0,19 мм/об, б – подача 0,67 мм/об.

Обработка материалов давлением №1 (19), 2008 214

Анализ полученного распределения

ψ

в зоне пластического контакта результатов

показывает, что имеют место три зоны деформирования: в зоне пластической волны

происходят значительные деформации при неблагоприятной схеме напряженного состояния.

Показатель

η

в этой зоне изменяется от

η

= 0,71 до

η

=1,6, а

σ

μ

изменяется от

σ

μ

= -0,3 до

σ

μ

= -0,4. В зоне контакта детали и инструмента ВD происходят основные деформации,

однако увеличение использованного ресурса пластичности незначительно. В этой области

показатели

η

= -0,75…-0,7,

σ

μ

= 0,2…0,3, то есть имеет место схема всестороннего сжатия.

При переходе частицы из первой во вторую зону, вследствие интенсивных деформаций в

условиях гидростатического сжатия возможно залечивание некоторых дефектов. В зоне АВ

относительно низкий уровень прироста деформаций и соответственно рост поврежденностей

незначителен. Таким образом, необратимая поврежденность металла поверхностного слоя

детали при обкатывании происходит

в основном, в зоне пластической волны, а именно в ее

вершине. Эта поврежденность частично может залечиваться, а оставшаяся ее часть будет

влиять на эксплуатационные характеристики поверхностного слоя детали.

Выводы

Разработан экспериментально-расчетный метод оценки величины использованного

ресурса пластичности и его распределения в области пластического контакта

цилиндрического ролика с плоской поверхностью заготовки

. Установлено, что процесс

накопления повреждений более интенсивно протекает в зоне пластической волны, форма и

размеры которой зависят от режимов поверхностной пластической деформации. Получены

изолинии использованного ресурса пластичности в поверхностном пластически

деформированном слое цилиндрической заготовки из латуни Л62-1.

ЛИТЕРАТУРА

1. Друянов Б.А. О движении цилиндрического индентора по поверхности полупространства // Теория

трения и износа.- М.: Наука, 1965. – С. 96-120.

2.

Друянов Б.А. Исследование скольжения сферы по пластически деформируемому полупространству

/ Б.А. Друянов, Н.М. Михин // Склерометрия.- М.: Наука, 1968.-С. 130-168.

3. 3Marshall E.A. Rolling contact with plastic deformation // J. Mechanic and Physical Solids.-1968.-№4 - Р.87-91.

4.

Collis I.F.. Analysis of the rolling of a cylinder an a rigid-perfectly plastic half-space // Int. J. Mech. Sci.-

1972.-№1 – Р. 54-66.

5.

Сегал В.М. Технологические задачи теории пластичности (методы исследования).- Минск: Наука и

техника, 1977. - 256 с.

6. Огородников В.А. Деформируемость и разрушение металлов при пластическом формоизменении. –

Киев: УМК ВО, 1989. – 151 с.

Карватко О. В. –аспирант ВНТУ;

Дерибо О. В. – доцент ВНТУ;

Ивацко В. Т. – доцент ВНТУ.

ВНТУ – Винницкий национальный технический университет, г. Винница.

visvpi@vstu.vinnica.ua

Обработка материалов давлением №1 (19), 2008 215

УДК 621.982: 669.295

Скрябин С. А.

Швец Л. В.

ОПРЕДЕЛЕНИЕ ОПЕРЕЖЕНИЯ ПРИ ВАЛЬЦОВКЕ ЗАГОТОВОК

ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ В УСЛОВИЯХ

ИЗОТЕРМИЧЕСКOГО ДЕФОРМИРОВАНИЯ

Актуальность разработки и внедрения малоотходных технологических процессов

штамповки поковок из алюминиевых сплавов на предприятиях авиационной

промышленности, обусловлена значительным применением в изделиях отрасли этих

сплавов, повышенным расходом металла (КИМ 0,15-0,3), высокой трудоемкостью,

длительным циклом изготовления качественных штампованных поковок (как правило, 2-3

штамповки с промежуточными операциями нагрева, обрезки облоя, травления, зачистки) и

задачами по

совершенствованию металлосберагающих технологий [1-4].

Применение процесса вальцовки заготовок в условиях приближенных к

изотермическим, даст возможность максимально использовать эффект сверхпластичности,

изготавливать поковки за одну штамповку; снизить трудоемкость их изготовления за счет

снятия промежуточных операций нагрева, обрезки облоя, травления, зачистки и усилия

деформирования за счет повышения пластичности обрабатываемого металла, которое

происходит из-за полного

протекания разупрочняющих процессов.

Данная работа выполнялась в соответствии с “Державною комплексною програмою

розвитку авіаційної промисловості України до 2010 року”. Затверджена постановою

Кабінету Міністрів України від 12.12.2001 р., № 1665-25, п.6.1.3. „Нові технології та

матеріали, стандартизація, системи якості, нормативне забезпечення, виробництво та

ремонту авіаційної техніки”.

При расчете длины деформируемого участка, имеющего переменное сечение вдоль

оси, точность определения опережения крайне необходима, так как кроме определения

размеров поперечных сечений требуется рассчитывать и длину его отдельных участков. В

случае неправильного определения опережения, длина заготовки после вальцовки в

предыдущем участке может быть больше или меньше расчетной и не соответствовать длине

последующего участка, что может привести к браку вальцуемой заготовки

.

В работе получили дальнейшее развитие исследования, проведенные д-ром техн. наук

С. А. Скрябиным и опубликованные в работах [5, 6]. Дальнейшее развитие заключается в

проведении дополнительных экспериментальных исследований по влиянию степеней

деформации, температур нагрева вальцовочных штампов и использования для проведения

экспериментов, кроме сплава АК6, сплавов АК4, АК4-1, АК8, АМг1, АМг2, АМг6, АМЦ.

Эксперименты проводились на опытной установке, описанной в работе [7].

Целью данной работы является разработка рекомендаций по определению

опережения, применение которых позволит достигнуть большей точности при изготовлении

качественных вальцованных заготовок, штампованных поковок, профилей фасонного

сечения на ковочных вальцах и др.

Проведенные ранее экспериментальные исследования по определению опережения

при вальцовке заготовок в условиях приближенных

к изотермическим показали, что

характер изменения этого параметра в зависимости от температур нагрева вальцовочных

штампов и заготовок, а также степени деформации при вальцовке в гладких валках и

калибрах различных систем аналогичен. Изменяются лишь их количественные отношения,

зависящие от геометрических соотношений калибра и вальцуемой заготовки.

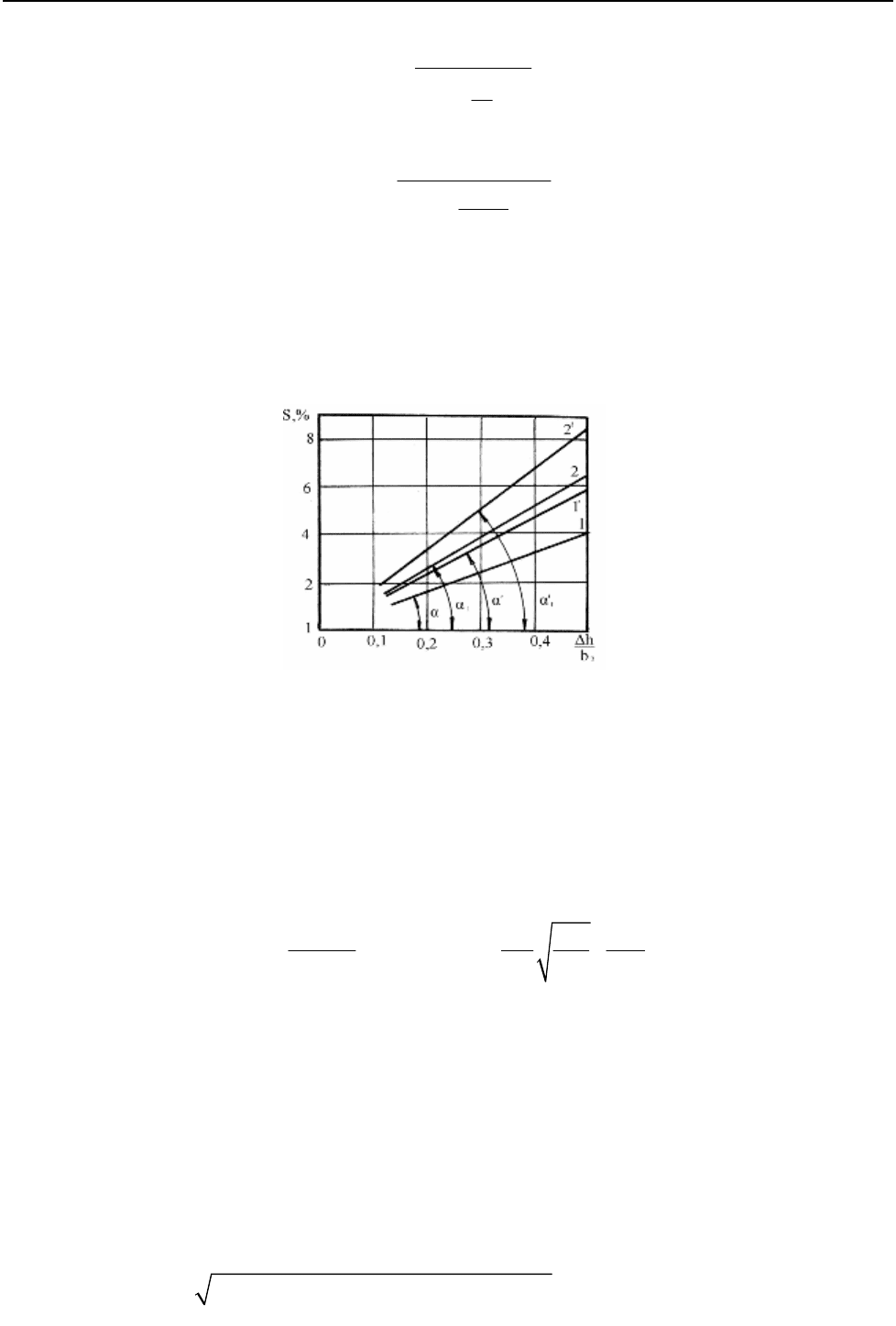

Анализ экспериментальных данных приведенных на рис. 1

показал, что разница в

значениях опережения полученная при вальцовке заготовок в вальцовочных штампах,

имеющих температуру 20 °С и нагретыми до температур 250-350 °С (интервал,

Обработка материалов давлением №1 (19), 2008 216

характеризующийся постоянством значений опережения) составляет для любой степени

деформации заготовки в исследуемой области (30 - 50%) величину, определяемую

следующим образом:

S350 - S20 =

0

h

h

Δ

(tg

α

- tg

α

1), (1)

или

S350 - S20 =

0

h

h

Δ

⋅

К

и

s

, (2)

где S350, S20 – значения опережения полученные при вальцовке заготовок в штампах,

имеющих температуру нагрева 250-350 °С и 20 °С;

hΔ

– абсолютное обжатие, мм;

h

0

– высота исходной заготовки, мм;

tg

α

, tg

α

1 – углы наклона, определяющие зависимость опережения от степени

деформации при вальцовке в штампах, имеющих температуры 20 и 250–350 °С;

К

и

s

– температурный коэффициент опережения, зависящий от температуры нагрева

вальцовочных штампов;

0

h

h

Δ

и

s

⋅Κ

– значение, определяющее разницу между опережениями, полученными

изотермической и традиционной вальцовками.

Рис. 1. Зависимость опережения от степени деформации при вальцовке заготовок

круглого сечения в гладких валках, имеющих температуру:

1 – 20 °С; 2 – 250-350 °С.

При вальцовке заготовок с кантовкой на 90° в системах калибров овал-ромб, овал-

квадрат, овал-ромб-круг и др. степень деформации выражается как разность ширины

заготовки bз, полученной после вальцовки в предыдущем калибре

и высоты последующего

hк. Поэтому значения опережения при вальцовке в штампах нагретых до 250-350 °С будут

определяться аналогично, но с учетом соотношений геометрических форм калибра и

вальцуемой заготовки:

S350 - S20

и

зк

s

з

bh

b

−

=

⋅Κ

.

(3)

При вальцовке в условиях приближенных к изотермическим, значения опережения,

определяемые по формулам, применяемым при традиционной вальцовке, подлежат

корректировке с учетом значений полученных при расчете по выше описанной методике.

Это означает, что при вальцовке заготовок в гладких валках и калибрах, необходимая длина

ручья вальцовочного штампа будет определяться по формулам:

Обработка материалов давлением №1 (19), 2008 21

7

- при вальцовке заготовок круглого сечения в гладких валках:

l

1 =

0

1

и

s

h

S

h

⎛⎞

Δ

+

+⋅Κ

⎜⎟

⎝⎠

l

; (4)

- при вальцовке заготовок в калибрах:

l

р

=

,

1

и

зк

s

з

bh

S

b

⎛⎞

−

++ ⋅Κ

⎜⎟

⎝⎠

l

(5)

где

l – требуемая длина профиля, мм; l

1

– рабочая длина ручья вальцовочного

штампа, мм; S

20

– опережение при традиционной вальцовке в зависимости от применения

системы калибров определяется по формулам (6, 9, 11, 14, 17, 19).

На рис. 2 представлены зависимости опережения от степени деформации при

вальцовке заготовок вальцовочными штампами, имеющими температуру 20°С и 250-350 °С

.

Значения величин tg

α

, tg

α

1

, легко находятся из этих графиков.

Рис. 2. Зависимость опережения от степени деформации при вальцовке заготовок в

вальцовочных штампах, имеющих температуру: имеющих температуру:

1, 1

´

– 20°С (вальцовка круглой заготовки в овальном калибре); 2, 2´ – 250-350 °С

(вальцовка овальной заготовки в ромбическом калибре).

В работе [7] приводятся формулы для определения опережения при традиционной

вальцовке (без нагрева вальцовочных штампов) заготовок из алюминиевых сплавов в

калибрах различных систем.

Так, при вальцовке:

- круглых заготовок в овальных калибрах опережение определяется по формуле:

1

0,5 1 ,

2

ов

ов s ов

ов ов

рр

dh h h

S іК

dRD

μ

⎛⎞

−ΔΔ

=+−

⎜⎟

⎜⎟

⎝⎠

(6)

где i – R

к

/ R

з

– коэффициент, учитывающий влияние кривизны овального калибра на

неравномерность деформации;

R

к

– радиус овального калибра, мм ; R

з

, d – радиус и диаметр заготовки;

h

ов

– высота овального калибра, мм ;

μ

– коэффициент трения;

Δ

h

ов

– абсолютная степень деформации;

K

s ов

– коэффициент, учитывающий влияние на опережение неравномерности деформации по

ширине вальцуемой заготовки в зависимости от кривизны овального калибра (рис. 3, a)

ов

р

R

и

ов

р

D – рабочие радиус и диаметр овального калибра, мм:

(

)

0,5

ов

ров

R

Ah=− . (7)

Обработка опытных и расчетных данных позволила представить зависимость

коэффициента K

s

ов

от i = R

к

/ R

з

формулой:

2

270,569 516,265 248,728 16,455 15,714

s

К ii i=−+−+

. (8)

Обработка материалов давлением №1 (19), 2008 218

а б в

г д е

Рис. 3. Зависимость коэффициентов

s ов

К (a),

ов

s кв

К (б),

р

s кв

К (в),

ов

s

р

К (г),

ов

s кр

К (д),

р

s кв

К (e) от соотношения геометрических форм калибра и вальцуемой заготовки.

В формуле (6) выражением i

ов

sов

dh

d

−

⋅

Κ

описывается поперечное сечение,

а выражением

1

0,5 1

2

ов ов

рр

hh

R

D

μ

⎛⎞

ΔΔ

−

⎜⎟

⎜⎟

⎝⎠

продольное сечение (зону прилипания) очага

деформации:

- овальной заготовки в квадратном калибре:

1

0,5 1 ,

2

ов з кв

ов ов

кв ов s кв

кв кв

ов з р р

bh

hh

Sa К

bRD

μ

⎛⎞

−

Δ

Δ

=+−

⎜⎟

⎜⎟

⎝⎠

(9)

где а

ов

– отношение осей овальной заготовки; b

oв

– ширина овальной заготовки, мм;

ов

s кв

К – коэффициент, учитывающий неравномерность деформации по ширине квадратного

калибра при вальцовке в нем овальной заготовки (рис. 3, б); h

кв

,

кв

р

R

и

кв

р

D – высота,

рабочие радиус и диаметр квадратного калибра, мм:

(

)

0,5 ;

кв

ркв

R

Ah=−

(10)

– ромбической заготовки в квадратном калибре:

1

0,5 1 ,

2

рз кв

ров

кв р з s кв

кв кв

рз р р

bh

hh

Sa К

bRD

μ

⎛⎞

−

Δ

Δ

=+−

⎜⎟

⎜⎟

⎝⎠

(11)

где а

р

– отношение осей ромбической заготовки, мм; h

кв

– высота квадратного

калибра, мм; b

рз

– высота ромбической заготовки, мм;

ов

s кв

К – коэффициент, учитывающий

неравномерность деформации по ширине квадратного калибра при вальцовке в нем

ромбической заготовки (рис. 3, в).

В результате обработки данных выведены следующие формулы для расчета

ов

s кв

К

и К

p

sкв

:

Обработка материалов давлением №1 (19), 2008 219

2

59,407a - 117,505а + 59,184 - 7,732а + 7,688;

ов

s кв

К =

(12)

2

5,552a -4,814a - 0,716 + 2,390 -1,242

р

s кв

К

ψ

=

; (13)

- овальной заготовки в ромбическом калибре:

.

1

0,5 1 ,

2

ов з р

ов ов

ровз s р

рр

ов з р р

bh

hh

Sa К

bRD

μ

⎛⎞

−

Δ

Δ

=+−

⎜⎟

⎜⎟

⎝⎠

(14)

где

ов

s р

К – коэффициент, учитывающий неравномерность деформации по ширине

ромбического калибра при вальцовке в нем овальной заготовки (рис. 3, г);

h

р

,

р

р

R

и

р

р

D – высота, рабочие радиус и диаметр ромбического калибра, мм;

(

)

0,5 .

р

р

р

R

А

h=−

(15)

В результате обработки данных получены формулы для расчета

ов

s р

К :

2

0,057 -0,329 + 0,489 - 0,246 + 0,780

ов

s р

К

ψψ ψ

=

. (16)

- овальной заготовки в круглом калибре:

0

1

0,5 1 ,

2

ов з

ов ов

кр ов з s кр

кр кр

ов з р р

bd

hh

Sa К

bRD

μ

⎛⎞

−

Δ

Δ

=+−

⎜⎟

⎜⎟

⎝⎠

(17)

где

ов

s кр

К – коэффициент, учитывающий неравномерность деформации по ширине

круглого калибра при вальцовке в нем овальной заготовки (рис. 3, д); d

0

– диаметр

заготовки;

кр

р

R

и

кр

р

D – рабочие радиус и диаметр круглого калибра, мм;

(

)

0,5 ;

кр р

R

А

h=− (18)

- ромбической заготовки в круглом калибре:

0

1

0,5 1 ,

2

p з

ов p

кр p з s кр

p зкркр

bd

hh

Sa К

bRD

μ

⎛⎞

−

Δ

Δ

=+−

⎜⎟

⎜⎟

⎝⎠

(19)

где

p

s кр

К – коэффициент, учитывающий неравномерность деформации по ширине

круглого калибра при вальцовке в нем ромбической заготовки (рис. 3, е).

Исходя из выше написанного, Формула для определения опережения при

изотермической вальцовке заготовок круглого сечения в овальном калибре будет иметь вид:

1

0,5 1

2

и

ов ов

ов s ов s

ов ов

рр

dh h h dh

S іК

dRDd

μ

⎛⎞

−ΔΔ−

=+− −⋅Κ

⎜⎟

⎜⎟

⎝⎠

. (20)

где выражение

и

ов

s

dh

d

−

⋅Κ

– значение, определяющее разницу между

опережением, полученным изотермической и традиционной вальцовками.

Аналогично будут иметь вид формулы для определения опережения при

изотермической вальцовке заготовок в калибрах различных систем. Например, формула для

определения опережения при изотермической вальцовке заготовок овального сечения в

ромбическом калибре:

.

350 .

.

1

0,5 1

2

ов з р

ов з р

р

ов и

ов з s р s

рр

ов з р р ов з

bh

bh

hh

Sa К

bRDb

μ

⎛⎞

−

−

ΔΔ

=+−−⋅Κ

⎜⎟

⎜⎟

⎝⎠

(21)

Обработка материалов давлением №1 (19), 2008 220

Использование выше приведенных рекомендаций по определению опережения

позволит достигнуть большей точности при изготовлении качественных вальцованных

заготовок, штампованных поковок, профилей фасонного сечения на ковочных вальцах и др.

Выводы

Анализируя преимущества изотермического деформирования, в сравнении с

деформированием металла в обычных условиях, проведены экспериментальные

исследования технологического параметра (опережения) процесса вальцовки заготовок из

алюминиевых сплавов

, в условиях приближенных к изотермическим. Определены

зависимости опережения от степени деформации, температур нагрева вальцовочных

штампов и приведены формулы для определения опережения при вальцовке заготовок из

алюминиевых сплавов в калибрах различных систем.

Установлено, что в интервале температур нагрева вальцовочных штампов 220-350 °С

при постоянной степени деформации, опережение при вальцовке заготовок из алюминиевых

сплавов практически не меняется, а изменение степеней деформации увеличивают

абсолютные значения опережения.

Вальцовку заготовок из алюминиевых сплавов, в условиях приближенных к

изотермическим, рекомендуется проводить в штампах нагретых до температур 250-350 °С,

при которых значения величин опережения постоянны.

Использование выше приведенных рекомендаций по определению опережения

позволит достигнуть большей точности при изготовлении: качественных вальцованных

заготовок, штампованных поковок, профилей фасонного сечения на ковочных вальцах и др.

ЛИТЕРАТУРА

1. Скрябин С.А. Применение процесса вальцовки и подготовительных ручьев при изготовлении горячим

деформированием штампованных поковок из алюминиевых сплавов с вытянутой осью и закрытыми сечениям /

С.А. Скрябин, В.Н. Полохов, К.С. Скрябин // Технологические системы. – 2003. - № 4. – С. 32-37.

2.

Скрябин С.А. Применение процесса вальцовки и подготовительных ручьев при изготовлении горячим

деформированием штампованных поковок из алюминиевых сплавов, имеющих вытянутую ось с отростками /

С.А. Скрябин, В.Н. Полохов, К.С. Скрябин // Технологические системы. – 2004. - № 3. – С. 29-32.

3.

Скрябин С.А. Штамповка поковок из алюминиевых сплавов с вытянутой осью, тонким полотном,

закрытыми сечениями и глубокой полостью / С.А. Скрябин, В.Н. Полохов, К.С. Скрябин // Технологические

системы. – 2006. -№ 1. – С. 30-35.

4.

Скрябин С.А. Исследование пластичности титанового сплава ВТ3-1 при деформировании в калибрах

различных систем // Технологические системы. – 2006. - № 2. – С. 45-49.

5.

Скрябин С.А. Исследование термомеханических параметров вальцовки заготовок в изотермических

условиях // Вестник национального технического университета Украины «Киевский политехнический

институт». – К., 1998. – Вып. 33. – С. 311–317.

6.

Скрябин С.А. Исследование пластичности сплавов АК6 и Д16, армированного нитевидными

кристаллами из материала SiC, в условиях изотермического деформирования / С.А. Скрябин, Л.В. Швец //

Технологические системы. – 2007. – № 1 – С. 56–61.

7. Скрябин С.А. Изготовление поковок из алюминиевых сплавов горячим деформирование. – К.: Квиц,

2004. – 346 с.

Скрябин С. А. – д-р техн. наук, директор НПЦ «Ухналь», г. Киев;

Швец Л. В. – асистент ВГАУ.

ВГАУ – Винницкий государственный аграрный университет, г. Винница.

admin@vsau.org