Обработка материалов давлением. Сборник научных трудов. №19

Подождите немного. Документ загружается.

Обработка материалов давлением №1 (19), 2008 191

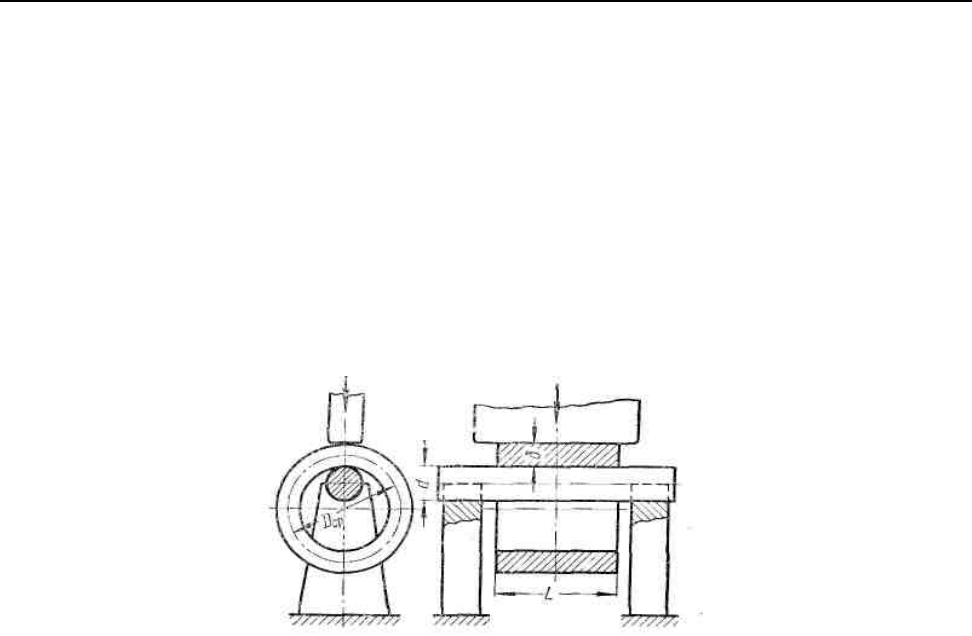

Осадження дослідної партії заготовок із свинцю С1 здійснено на базі дослідницької

машини МС – 500 зусиллям 500 кН (рис. 3). Оснащення складається із верхньої плита та

нижньої плити з отвором ( з перемінним діаметром 20, 28, 36 мм).

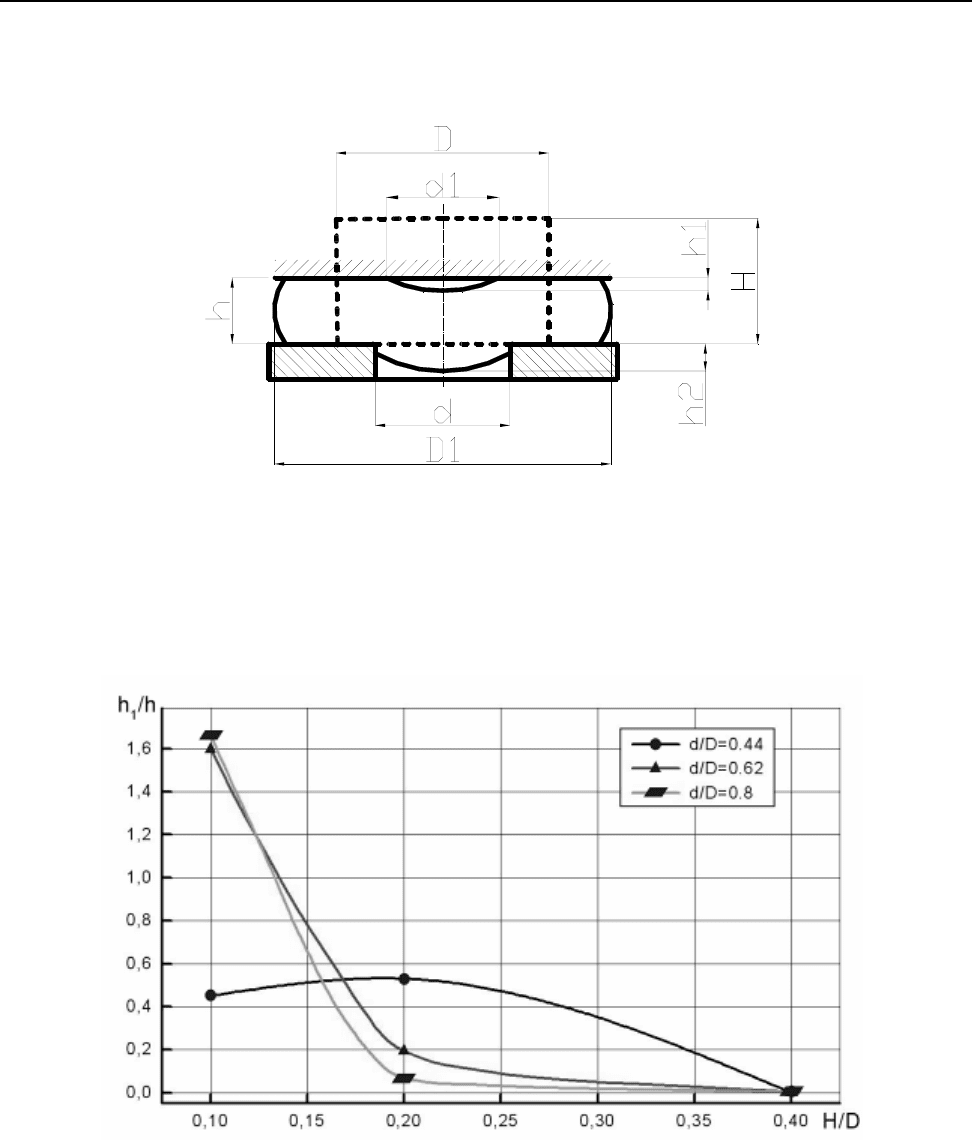

Рис. 3. Геометричні параметри процесу осадження дисків на плиті з отвором.

Осадження проводилось на 60%, необхідно зазначити що при меншому ступені

осадження дефект утяжина не виникала на жодних заготовках. Залежність утяжини від

геометричних параметрів заготовки надані на рис. 4,5. Дефект утяжина при осадженні

заготовки H/D = 0,1 на плиті з отвором надано на рис. 6.

Рис. 4. Графіки залежності відносних розмірів h

1

/h утяжини від відносних розмірів

заготовки.

При збільшенні відносної висоти заготовки H/D розміри утяжини зменшуються, що

співпадає з роботою [2]. Але при невеликих розмірах отвору плити (d/D = 0,44) та при

H/D = 0,15…0,25 виникнення максимальної утяжини під час осадки спостерігається лише

при ступені деформації ε = 60%. Це обумовлюється тим, що при відносно невеликих

розмірах отвору плити, течія металу

у відросток ускладнена в наслідок більш жорсткої схеми

напруженого стану в цій зоні – це зменшує течію метала в зону відростка та перешкоджає

появі утяжини.

Обработка материалов давлением №1 (19), 2008 192

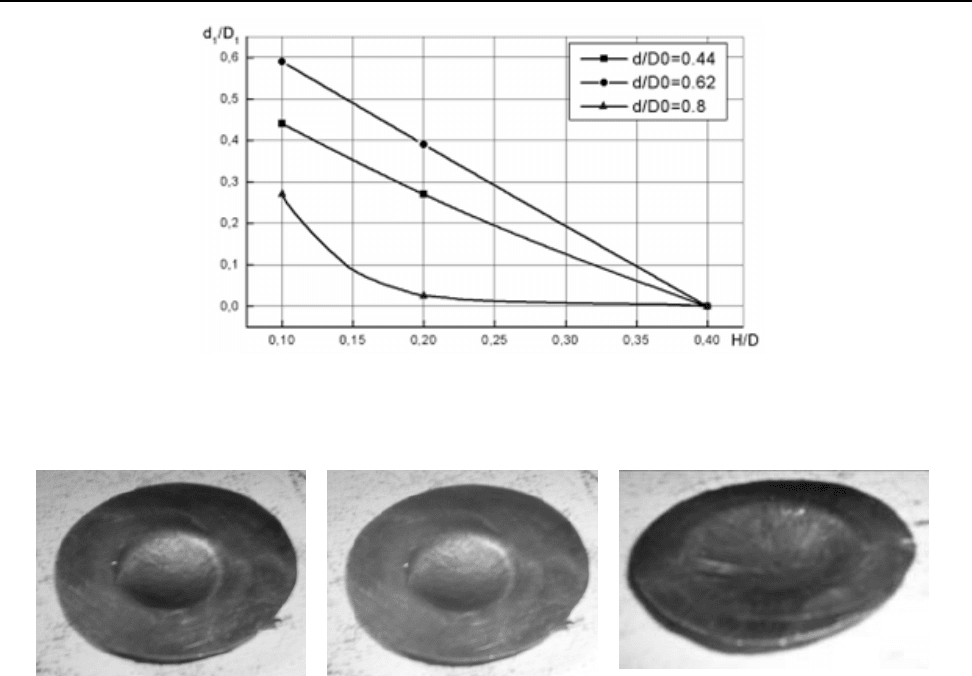

Рис. 5. Графіки залежності відносних розмірів

d

1

/D

1

утяжини від відносних розмірів

заготовки.

d = 20 мм d = 28 мм d = 36 мм

Рис. 6. Дефект утяжина при осадженні заготовки H/D = 0,1 на плиті з отвором.

Висновки

За проведеними експериментальними дослідженнями є можливість надання

рекомендацій. Загальною ознакою схеми осадки на плиті з отвором є те, що при збільшенні

Н/D дефект утяжина зникає. Тому можна стверджувати, що діаметр утяжини збільшується

при зменшенні висоти заготовки, та дефект утяжина при осадженні утворюється при

ступенях деформації більше 60%. Для утворення більшої утяжини

доцільно використовувати

короткі заготовки. Практичну цінність становить співвідношення розмірів заготовок із

Н/D = 0,1 оскільки при цьому співвідношенні спостерігається глибока та широка утяжина.

Це дозволяє виключити операцію формування порожнини в поковці, зменшити

трудомісткість та підвищити продуктивність.

ЛІТЕРАТУРА

1. Тарновский И.Я. Теория обработки металлов давлениемю / И.Я. Тарновский, А.А.Поздеев,

О.А. Ганаго – М.: Металлургиздат, 1963.

2. Вайсбурд Р.А. Моделирование течения металла в заключительной стадии процессов

прессования и осадки дисков на плите с отверстием / Р.А. Вайсбурд, Д.С. Жиров // Обработка металлов

давлением. – Свердловск, 1989. – С. 101-105.

3. Поздеев

А.А. К расчету усилий при прессовании прутков из алюминиевых сплавов / А.А. Поздеев,

И.Я. Тарновский, Р.А. Вайсбурд, С.Н. Орлов // Изв. вузов. Цветная металлургия. – 1962. - № 5. – С. 145-155.

Марков О. Є. – канд. техн. наук, доцент ДГМА;

Янчук С. В. – аспирант ДГМА;

Куценко С. В. – доцент ДГМА.

ДГМА – Донбасская государственная машиностроительная академия, г. Краматорск.

omd@dgma.donetsk.ua

Обработка материалов давлением №1 (19), 2008 193

УДК 621.73.04

Соколов Л. Н.

Гунько М. И.

АНАЛИЗ СУЩЕСТВУЮЩЕГО СПОСОБА КОВКИ ПОКОВОК ТИПА КОЛЬЦО

ИЗ СЛИТКОВ НА ГИДРАВЛИЧЕСКИХ ПРЕССАХ

И ПУТИ ЕГО УСОВЕРШЕНСТВОВАНИЯ

В настоящее время перед машиностроением особенно важным становится вопрос

экономии металла и энергоресурсов, что влечет за собой пересмотр и оптимизацию

существующих технологических схем изготовления ряда поковок требующих большое

количество нагревов металла

. Одним из таких видов являются поковки - типа «раскатное

кольцо». Изготовление крупных раскатных колец из слитков на прессах актуально в

настоящее время в мелкосерийном и единичном производстве деталей типа венцы зубчатые,

втулки, фланцы и т.п.

Целью данной статьи является анализ существующих технологий ковки поковок типа

«кольцо» диаметром от 500 до 2500 мм

на машиностроительных предприятиях для

выявления ресурсозатратных технологий ковки.

Технологический процесс изготовления поковок из слитка типа «кольцо» наружным

диаметром до 2000 мм представляет собой последовательность операций представленных в

таблице 1 [1].

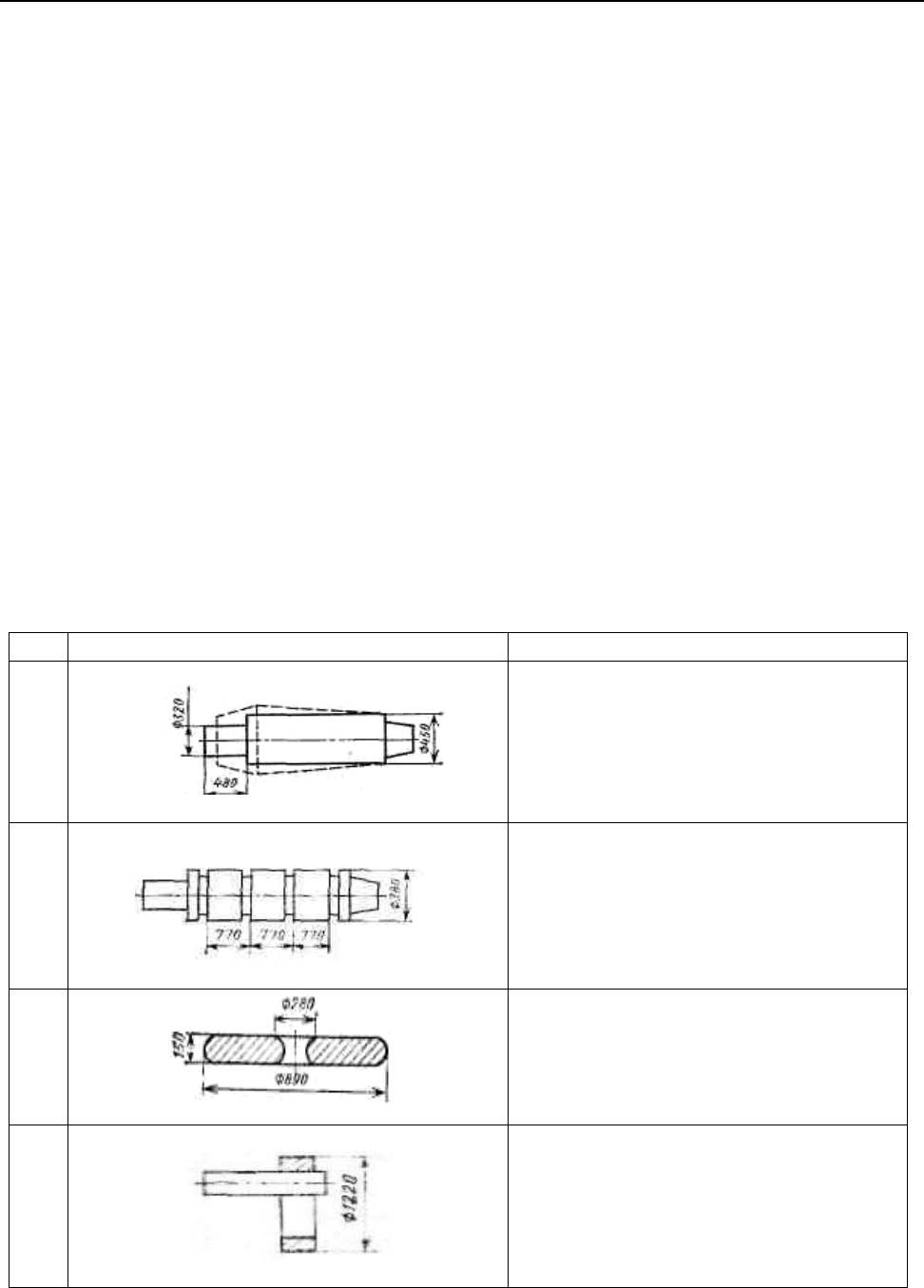

Таблица 1

Технологическая карта изготовления поковки «кольцо»

№ Операционные эскизы Содержание операции

1.

Ковать цапфу диаметром 320 мм и

длиной 480 мм с обжимом до 40 мм в

начале операции за ход пресса.

Обжать ребра и грани слитка на

диаметр 470 мм с обжимом до 40 мм

за ход пресса.

2.

Протянуть на диаметр 380 мм с

обжимом до 60 мм в начале операции

и до 40 мм в конце операции за ход

пресса.

Разметить согласно эскизу. Отрубить

заготовки.

3.

Осадить до высоты 150 мм с обжимом

до 100 мм в начале и до 20 мм в конце

операции за ход пресса.

Прошить отверстие диаметром

280 мм.

4.

Раскатать до диаметра 1220 мм с

обжимом до 10 мм в начале и 40 мм в

конце за ход пресса.

Править. Маркировать. Контроль

ОТК.

Каждому эскизу, указанному в таблице 1 предшествует нагрев заготовки до начала

ковочного интервала температур (1250°–800°) [1], который является одним из основных

энергозатратных процессов свободной ковки.

Обработка материалов давлением №1 (19), 2008 194

В данной технологической схеме необходимо четыре нагрева на весь цикл

изготовления поковки типа «кольцо». И один нагрев для осуществления операции раскатки

до поковочных размеров.

Рассмотрим технологический процесс изготовления поковок из слитка типа «кольцо»,

на примере карты ковки ОАО «Завод «Днепропресс» г. Днепропетровск, наружным

диаметром свыше 2000 мм.

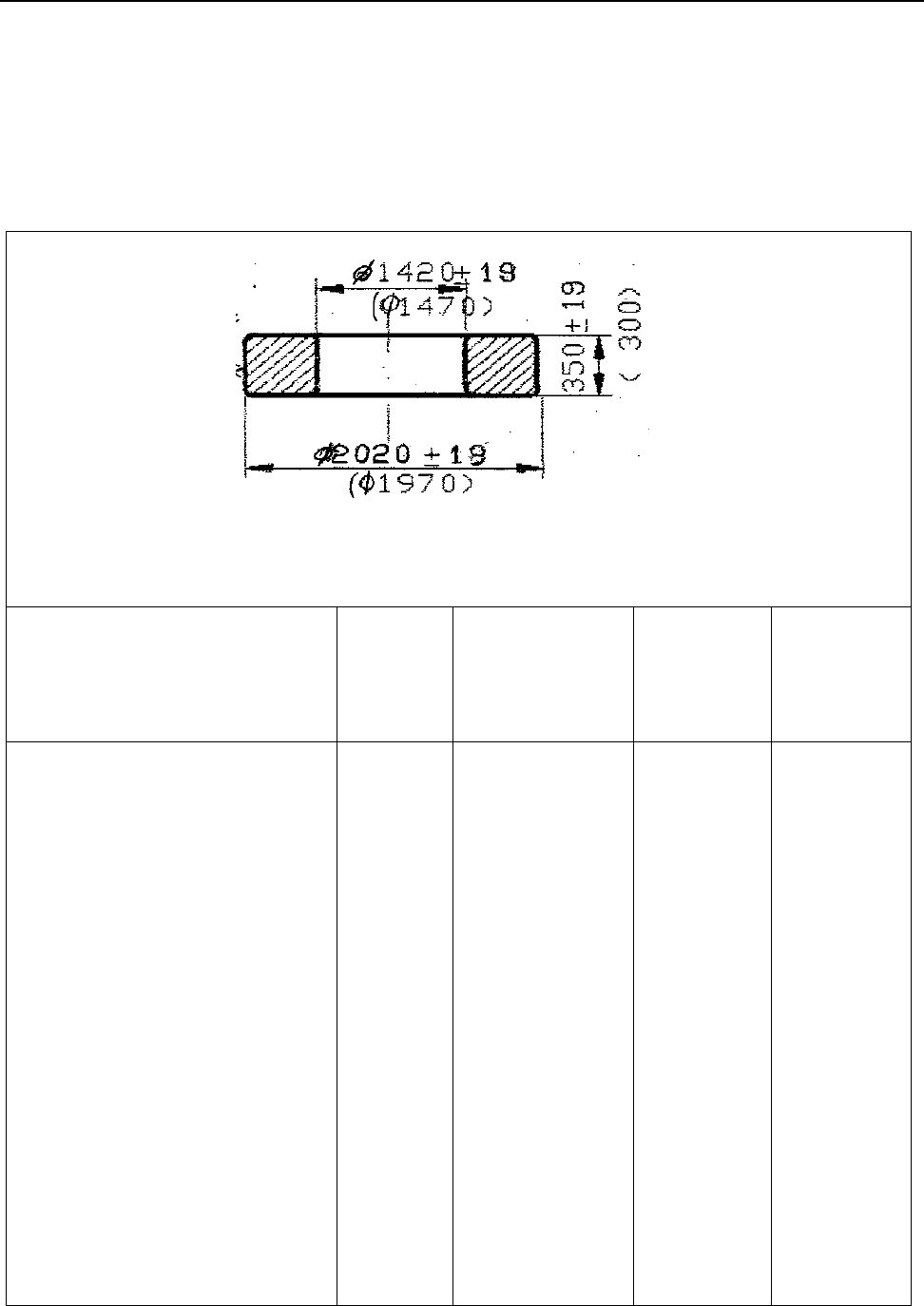

Таблица 2

Технологическая карта изготовления поковки

«кольцо»

Эскиз поковки.

Особые замечания:

Требования по безопасности труда

См. инструкции № 97,99,105,107,109,111,125

Наименование операций

Темпер.

интервал

ковки

Инструмент

Режим

охлаждения

после

ковки

Норма

времени

1-й вынос

Осадить слиток на h = 700 мм

Обкатать по диаметру.

Посадить в печь

2-й вынос

Осадить на h = 315 мм

Прошить отверстие 350 мм с

двух сторон.

Посадить в печь

3-й вынос

Раскатать до внутреннего

диаметра 1000 мм

Осадить на h = 330 мм

Посадить в печь.

4-й вынос

Раскатать до поковочных

размеров

Править эллиптичность и по

высоте.

Клеймить. Термообработка.

Контроль ОТК.

1250°-

850°

Клещи Q = 10 т

кл. 10

Бойки:

верхний-

плоский,

плиты:

нижняя,

верхняя,

прошивень

350 мм,

раскатные

стойки, оправка

клейма,

линейка 1000

ГОСТ 427-75

кронциркуль,

клещи Q = 5 т

Кл. 1

В печи

График №

Спец.

режим

ОГМет

Исходная

заготовка:

бесприбыльный

слиток массой

6,5 т

Обработка материалов давлением №1 (19), 2008 195

Из приведенной карты ковки ОАО «Завод «Днепропресс» поковки типа «кольцо»

наружным диаметром свыше 2000 мм видно, что за весь цикл изготовления необходимо 4-е

раза загружать заготовку в печь. Однако операция раскатки кольца потребовала два нагрева

до получения конечных поковочных размеров.

Приведенная технологическая карта ковки (таблица 2) идентична с картами ковки

других машиностроительных

предприятий Украины. Таких как ОАО «ДЗМО»

г. Днепропетровск, ЗАО «НКМЗ» г. Краматорск, ОАО «Энергомашспецсталь» г. Краматорск,

ОАО «МЗТМ» г. Мариуполь.

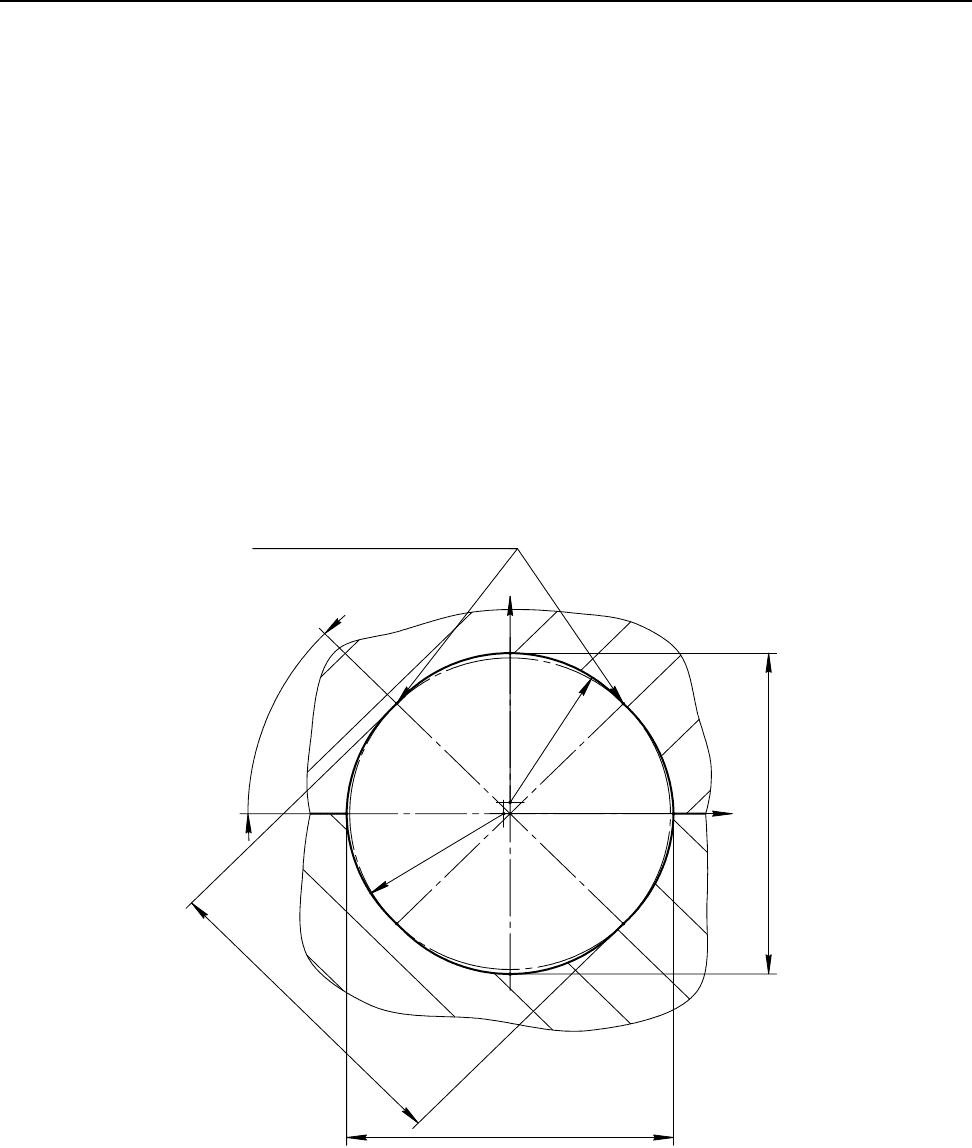

Основным фактором, делающим невозможным процесс раскатки за один вынос из

печи по распространенной схеме (рис. 1.), является остывание заготовки ниже ковочного

интервала температур, вызванного небольшими степенями деформации за один ход пресса,

а также, большим количеством нажимов в процессе раскатки [2].

Рис. 1. Общепринятая схема раскатки кольцевой заготовки узким и длинным бойком

на оправке.

Выводы

Из проведенного анализа энергозатрат в технологическом процессе изготовления

крупных поковок типа раскатных колец из слитков делаем вывод: для получения заданных

поковочных размеров при выполнении операции раскатки заготовки на оправке наружным

диаметром до 2000 мм схема раскатки, показанная на рис. 1, приемлема. Для поковок

наружным диаметром свыше 2000 мм необходимо искать пути совершенствования операции

раскатки.

Одним из способов увеличения скорости раскатки кольцевой заготовки является

увеличение степени деформации за один нажим верхним бойком. Однако его

геометрические параметры не позволяют это осуществить. Произойдет внедрение бойка в

тело заготовки, что недопустимо при данном техпроцессе. Следовательно, основные

исследовательские работы должны быть сведены к поиску оптимальной геометрии

контактной поверхности

верхнего бойка, которая позволит увеличить степень деформации за

один ход ползуна гидравлического пресса и осуществить операцию раскатки кольцевой

заготовки за один нагрев.

ЛИТЕРАТУРА

1. Ковка и штамповка. В 4-х т. / Под ред.. Е.И. Семенова – М.:Машиностроение. – 1985.- Т.1. – С. 443.

2. Соколов Л.Н. Справочник кузнеца. / Л.Н. Соколов, В.Н. Ефимов, Н.П. Портняга– Донецк: Донбасс, 1985.-

С. 109-111.

3. Брюханов А.Н. Ковка и объемная штамповка. – М.: Государственное научно-техническое

издательство машиностроительной литературы, 1960.- С. 68.

Соколов Л. Н. – д-р техн. наук, проф. каф. ОМД ДГМА;

Гунько М. И. – аспирант каф. ОМД ДГМА.

ДГМА – Донбасская государственная машиностроительная академия, г. Краматорск.

omd@dgma.donetsk.ua

Обработка материалов давлением №1 (19), 2008 196

УДК 621.73.079

Володин И. М.

Мартюгин В. С.

ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ

ПОКОВОК КОЛЕНЧАТЫХ ВАЛОВ БОЛЬШЕГРУЗНЫХ АВТОМОБИЛЕЙ

Коленчатые валы изготавливают из литых или штампованных заготовок. В мировой

практике автомобилестроения литые валы применяют в основном для легковых

автомобилей, а для грузовых и автобусов – штампованные.

По конструкции коленчатые валы можно разделить на валы с шатунными шейками,

расположенными в одной плоскости и валы с шатунными шейками, развернутыми

относительно друг друга

на определенные углы. Последняя конструкция валов применяется

на большинстве грузовых автомобилей.

Штамповка коленчатых валов с развернутыми относительно друг друга шатунными

шейками может быть осуществлена без использования и с использованием выкрутных

прессов. В первом случае значительно усложняется конструкция штампов, которые имеют

сложную ломаную поверхность разъема и увеличенную глубину гравюр. Это приводит к

увеличению отходов металла в облой и снижению стойкости инструмента.

Использование выкрутных прессов позволяет осуществить формообразование

поковки с расположением всех шатунных и коренных шеек в одной плоскости, а затем,

после обрезки облоя, произвести разворот шатунных шеек на заданный угол.

Традиционная технология [1] включает в себя нагрев и вальцовку исходной

заготовки; заготовительно-формовочный

переход; предварительную штамповку;

окончательную штамповку полуфабриката в штампе с гравюрами, выполненными в

поперечных сечениях по номинальным размерам; обрезку облоя; выкрутку шатунных шеек

вместе со щеками и противовесами; горячую калибровку коренных шеек, шатунных шеек,

цапф и фланцев в двух взаимно перпендикулярных плоскостях за два перехода с поворотом

поковки на 90° в штампах

с гравюрами, выполненными в поперечных сечениях по

номинальным радиусам.

Отштамповать поковку в номинальном размере практически невозможно, поэтому

назначается допуск. Наладка пресса на штамповку по номинальным размерам связана с

повышенным риском получения калибруемых сечений с площадью меньше площади

соответствующей номинальным размерам (при отклонениях по высоте окончательно

отштампованной поковки в минусовом поле

допуска). В этом случае не будет в полной мере

реализована калибровка сечений и правка поковки в целом. Возникает опасность по

отдельным поверхностям (размерам) выйти за пределы отрицательного допуска. Поэтому

для большей надежности настройка пресса производится на штамповку в пределах

положительного допуска.

Штамповка в положительном поле допуска приводит к тому, что сечения

получаются

некруглыми (размер по вертикали превышает размер по горизонтали на величину

недоштамповки) и центры радиусов, образующих сечения дуг окружностей, смещаются по

вертикали от продольной оси поковки. После выкрутки вертикальные оси сечений

поворачиваются на угол выкрутки. При этом центры радиусов дуг окружностей, образующих

сечения, оказываются смещенными относительно продольных осей вала, как

в вертикальном,

так и в горизонтальном направлениях.

Кроме того, при выкрутке вала, отштампованного в положительном поле допуска,

наблюдается искривление поковки. Это происходит по причине не смыкания выкрутного

инструмента, выполненного по номинальным размерам поковки. В результате центр

вращения инструмента не совпадает с продольной осью поковки.

Поковка со смещенными центрами радиусов дуг окружностей

, образующих сечения

цапф, фланцев и шеек, изогнутая в горизонтальной плоскости, попадает в калибровочный

Обработка материалов давлением №1 (19), 2008 197

штамп, где сечения шеек соответствуют номинальным размерам поковки. Таким образом,

имеет место несоответствие сечений ручья для калибровки и шеек, полученных после

штамповки и выкрутки. По причине плохой укладки из-за изогнутости поковки и

развернутых овальных сечений цапф, фланцев и шеек в начальный момент работы штампа

для калибровки происходит сдвиг поковки относительно

инструмента и, как следствие,

искажение геометрии окончательно изготовленной поковки коленчатого вала.

Все выше перечисленные особенности традиционной технологии приводят к тому,

что для исключения брака при механической обработке на цапфы, фланцы, коренные и

шатунные шейки поковок коленчатых валов назначают увеличенные припуски, что

значительно увеличивает затраты на механическую обработку.

Целью работы является

разработка технологии штамповки по новому экономичному

способу изготовления поковок коленчатых валов повышенной геометрической точности [2].

При построении технологических переходов использовали систему принципов

проектирования технологических процессов горячей объемной штамповки [3].

Согласно этому способу исходную заготовку, например, круглого сечения, нагревают

в индукционном нагревателе и вальцуют. В процессе вальцовки концевой части исходной

заготовки реализуют принцип регламентирования

боковой поверхности [3], путем

применения схемы, которая обеспечивает опережающее течением металла осевой зоны

относительно поверхностных слоев. Затем, в процессе заготовительно-формовочного

перехода проводят поперечную осадку недеформированного конца исходной заготовки.

Осадку ведут фигурным инструментом с наклонной образующей, реализуя принцип

управления действием напряжений, противонаправленных течению металла.

В процессе последующей штамповки формируют полуфабрикат поковки

коленчатого

вала, у которого сечения цапф и фланцев, коренных и шатунных шеек, подвергаемых

выкрутке, выполняют по дугам окружностей, центры радиусов которых смещают

относительно продольной оси вала по горизонтали в направлении выкрутки и по вертикали,

соответственно вверх для верхних частей сечений и вниз для нижних частей сечений. Затем

проводят обрезку облоя, выкрутку

и калибровку в два перехода с поворотом поковки на 90 °.

Формирование в процессе штамповки полуфабриката поковки с сечениями, центры

радиусов которых смещены относительно продольной оси вала, позволяет на стадии

штамповки получать полуфабрикат с овальными сечениями. Оси овалов наклоняют таким

образом, что бы после обрезки облоя и выкрутки на заданный угол (согласно

чертежу

детали) меньшая ось сечения занимала вертикальное, а большая горизонтальное положения.

Этим достигается надежная укладка в калибровочный штамп.

При расчете смещений учитывают площади соответствующих сечений поковки.

Меньше номинальных площадей сечений получать не следует, так как на последней

операции не будет осуществляться качественная калибровка. В процессе штамповки

формируют «овал» с наклоненной большой

осью к горизонтальной оси под углом выкрутки.

Последующая выкрутка переводит эту ось в горизонтальное положение.

Для полного смыкания выкрутных штампов выкрутку шатунных шеек вместе со

щеками, противовесами, цапфами и фланцами относительно продольной оси вала проводят в

штампе с образующими ручей гравюрами, выполненными по увеличенным относительно

номинальных размерам.

В первом переходе

калибровки сечениям цапф и фланцев, коренных и шатунных шеек

придают форму овалов, устраняя возможные искажения, которые могли возникнуть

в процессе выкрутки. При этом большие оси сечений располагают горизонтально,

а меньшие – вертикально. Такое формообразование сечений позволяет на втором переходе

калибровки после поворота поковки на 90° относительно продольной оси проводить

деформацию за счет

осадки, которая является наиболее предпочтительной и наилучшим

образом обеспечивает получение заданных размеров.

В результате получают поковку с размерами в контрольных точках замеров геометрии

равными допустимым размерам поковки.

Обработка материалов давлением №1 (19), 2008 198

Рассмотрим методику определения размеров сечений калибровочных штампов с

помощью численного моделирования на примере конструирования конфигурации штампа

для формирования шатунной шейки. Для остальных сечений вала (цапф, фланцев и

коренных шеек) построения проводят аналогичным образом. Проектирование, как правило,

ведут в обратном по ходу операций направлении.

Окончательная конфигурация шейки должна соответствовать утвержденному чертежу

поковки

, учитывать особенности технологии штамповки и механической обработки.

Гипотетически возможна любая конфигурация в пределах допуска на поковку, главное

обеспечить гарантированную калибровку сечений.

Проектирование сечения гравюры калибровочного штампа второго перехода

(окончательная поковка). Поле минусового допуска не используем, оставляя его на

возможные забоины, вмятины от манипуляторов и транспортных опор, термообработку

(включая повторную)

и другие технологические отклонения. Этим обеспечивается

гарантированное отсутствие черноты при механической обработке. По контрольным точкам

замера угла разворота шатунных шеек (АЕ и CG) назначаем размер, равный номинальному

радиусу

í

R

(рис. 1).

2

R

н

2 R н + A

a

Е

2 R н + A

р а з в о р о т а п р и р а з м е т к е к о л е н в а л а

К о н т

р

о л ь н ы е т о ч к и з а м е

р

а

у

г л а

R

2

R

1

А

B

C

D

E

y

x

F

G

H

Рис. 1. Сечение гравюры калибровочного штампа второго перехода.

В калибровочном штампе для предотвращения образования заусенца должно быть

заложено незаполнение полости ручья. Поэтому с учетом допуска принимаем максимально

допустимый размер в плоскости разъема штампов (по оси Х) 2

í

R

A+ . Зная координаты

точек A, H, G и C, D, E, можно определить значение радиуса

2

R

.

Опыт эксплуатации калибровочных штампов показал, что износ по местам смыкания

штампов больше, чем по гравюре. В этом случае вертикальный размер сечения в результате

смятия уменьшается. Поэтому принимаем его равным двум номинальным радиусам,

увеличенным, например, на положительное поле допуска по чертежу поковки

()

2

í

R

A

+

.

Обработка материалов давлением №1 (19), 2008 199

Этим обеспечивается более длительное пребывание в пределах допуска. По координатам

точек A, B, C и E, F, G определяем значение

1

R

. При угле выкрутке

α

= 45°

12

.

R

R=

Другое важное обстоятельство построения дуги ABC и в силу симметрии - EFG по

радиусу

1

R

, а не по номинальному, связано с необходимостью обеспечить распространение

пластической деформации по всему сечению поковки. Это гарантирует качественную

калибровку коленчатого вала.

Таким образом, размеры сечения гравюры калибровочного штампа второго перехода

шатунной шейки коленвала однозначно определены. Они изменяются от 2

í

R

до 2

í

R

À

+

.

Исходя из практики механической обработки это вполне допустимо и мало влияет на

качество обработки и стойкость инструмента, поскольку черновая обработка производится

фрезерованием.

Чтобы не произошло переполнение ручья калибровочного штампа и, как следствие,

образование заусенца необходимо провести согласование его площадей сечений с

соответствующими сечениями окончательного штамповочного ручья.

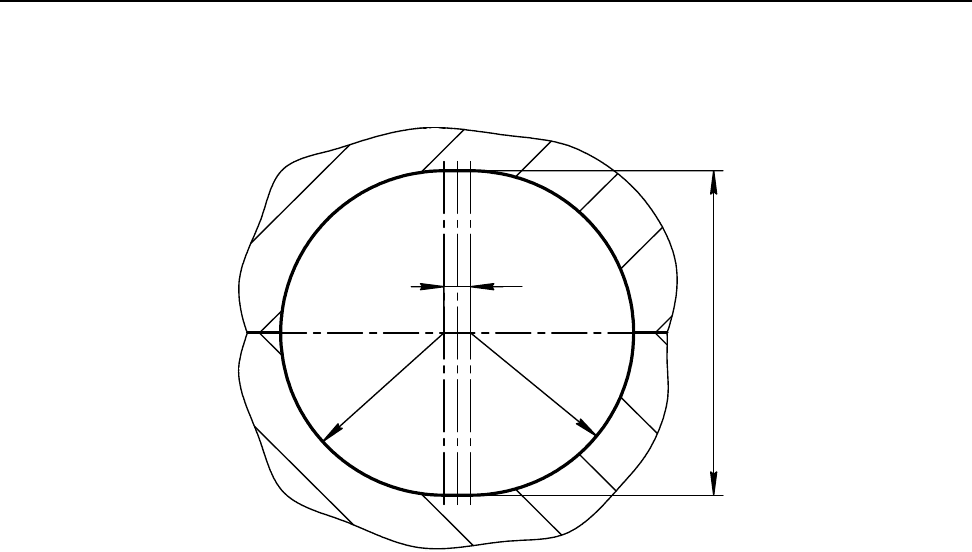

Проектирование сечения гравюры калибровочного

штампа первого перехода.

Конфигурация и размеры сечения гравюры первого ручья во многом определяют

деформированное состояние поковки в процессе окончательной калибровки. Важно на

втором переходе получить качественную поковку с отсутствием изогнутости вдоль

продольной оси и откалиброванными сечениями шеек. При этом необходимо сохранить

пространственное расположение противовесов, щек и других элементов вала, которое может

измениться вследствие излишней деформации.

Калибровка конфигураций сечений шеек и их взаимного расположения в

пространстве вдоль оси вала произойдет, если они (сечения) в процессе калибровки будут

полностью охвачены пластической деформацией. Таким образом, необходимо найти

конфигурацию первого калибровочного ручья, обеспечивающую минимально возможную

деформацию по шейкам и качественную калибровку.

На основе вариационного принципа

возможных изменений деформированного

состояния и метода конечных элементов разработана математическая модель и программа

расчета, позволяющая проводить исследования в обратном направлении. Исследовали

процесс деформации в калибровочном штампе второго перехода. Методика решения

обратных задач представлена в работе [4]. Скорость инструмента

è

V принимали обратной

действительной. Численное значение

è

V определили экспериментально при калибровке

реальных коленвалов. В процессе расчетов на каждом шаге деформации определяли

протяженность зон прилипания, скольжения и принадлежность узловых точек сетки

разбиения поверхности инструмента.

При распространения деформации по всему сечению процесс расчета останавливали.

К этому моменту металл вдоль горизонтальной оси отошел от инструмента в направлении

центра поковки на

величину .m Полученное значение m использовали при назначении

высоты калибровочного ручья первого перехода (см. рис. 2). Радиусы образующих ручья

R

определяли из соотношения

í

R

Rm=−. Величину

n

разнесения радиусов образующих

ручья

R

(рис. 2) определяли из условия равенства площадей ручьев. Таким образом, была

определена конфигурация сечения гравюры калибровочного штампа первого перехода.

Правильность принятых решений проверяли путем моделирования деформации

шатунной шейки с конфигурацией, соответствующей первому калибровочному ручью (после

поворота на 90 °) в инструменте второго перехода.

Кроме этого рассматривали деформацию шейки с площадью поперечного сечения

равного

2

í

R

π

⋅ . Моделировали калибровку в первом и втором ручьях. Установлено, что и в

этом случае пластическая деформация охватывает сечение поковки.

Анализ результатов моделирования прямой задачи показал, что при такой

конфигурации калибровочных ручьев в процессе окончательной деформации пластическая

Обработка материалов давлением №1 (19), 2008 200

деформация распространяется по всему сечению шейки и осуществляется в основном за

счет осадки. Это практически исключает (в процессе калибровки) течение металла вдоль оси

вала и не приводит к изменению положения в пространстве противовесов и щек вала.

n

2 R

н

- 2 m

R

R

Рис. 2. Сечение гравюры калибровочного штампа первого перехода.

Выводы

На основании нового способа штамповки и методики проектирования конфигураций

сечений цапф, фланцев, коренных и шатунных шеек калибровочных штампов разработан

технологический процесс штамповки, спроектирован и изготовлен инструмент, проведена

опытная штамповка и механическая обработка коленчатых валов. Технология находится в

заключительной стадии внедрения в производство

. Снижение нормы расхода

металлопроката для коленчатого вала автомобиля КАМАЗ составляет более 5 кг. Срок

окупаемости проекта менее одного года.

ЛИТЕРАТУРА

1.

Семендий В.И. Прогрессивные технология, оборудование и автоматизация кузнечно-

штамповочного производства КамАЗа / В.И. Семендий, И.Л. Акаро, Н.Н. Волосов.- М.: Машиностроение,

1989. – 304 с.

2. Патент РФ 2254198. Способ изготовления поковок коленчатых валов / В.С. Мартюгин,

И.М. Володин, А.А. Ромашов [и др.] (РФ).- № 2003131665/02; заявлено 28.10.2003; опубл. 20.06.2005, бюл.

№ 17 // Изобретения. Полезные

модели.- 2005.- № 17.- С. 281.

3. Володин, И.М. Система основных принципов проектирования процессов горячей объемной

штамповки // Проблемы механики сплошных сред и смежные вопросы технологии машиностроения: Сборник

докладов третьей конференции, Владивосток - Комсомольск-на-Амуре, сентябрь 2004. – Комсомольск-на-

Амуре: ИМиМ ДВО РАН, 2004. - С. 270-277.

4. Володин, И.М. Проектирование технологических переходов штамповки на основе решения

обратных

задач // Теория, технология, оборудование и автоматизация обработки металлов давлением: Сборник научных

трудов. Тула, 1999.- Выпуск 1. – С. 108-113.

Володин И. М. – докторант ЛГТУ;

Мартюгин В. С.

– сотрудник ОАО «КАМАЗ-МЕТАЛЛУРГИЯ»

г. Набережные Челны, Россия.

ЛГТУ – Липецкий государственный технический университет, г. Липецк, Россия.

wolodin@lipetsk.ru