Научный вестник ДГМА 2009 № 01

Подождите немного. Документ загружается.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

105

После проведенных исследований и обработки результатов, получена математическая

модель зависимости выходной точности формы

шл

f от условий обработки и входных пара-

метров исследуемой детали:

u

S

u

шл

H

P

S

f

lg97,259,0

47,1

68,346,1

2,147

−

Δ

= , (7)

где

Δ

– удаляемый припуск при шлифовании;

u

S = 2…4 мм/ход – подача шлифовального круга;

H = 10…20 мм – толщина образца;

P = 5…15 – усилие накатывания образца перед шлифованием.

Анализ полученной математической модели показал, что для исследуемого диапазона

изменения формы предварительно накатанных деталей находятся в прямо пропорциональной

зависимости от толщины удаляемого припуска

Δ

, поперечной подачи круга

u

S , толщины

детали H, и в обратной пропорциональной зависимости от усилия накатки.

После накатки и последующего шлифования исследовали микроструктуру припо-

верхностного слоя деталей. Результаты исследований показывают, что структура в исходных

заготовках представляет мартенсит. После накатки образуется бесструктурный мартенсит

с большим удельным объемом, чем в исходной структуре материала. Шлифование после на-

катки

вызывает повторную локальную закалку и выделение остаточного аустенита, способ-

ствующего сокращению объема приповерхностного слоя.

Результаты измерения микротвердости показали, что детали, обработанные поверхно-

стным пластическим деформированием, получают увеличение поверхностной твердости, что

повышает их эксплуатационные характеристики.

ВЫВОДЫ

Таким образом, теоретически и экспериментально установлено использование ППД

в новой роли – компенсатора погрешности формы нежестких

деталей. Показали возмож-

ность применения поверхностного пластического деформирования для управления оста-

точными деформациями изгиба с одновременным повышением качества поверхностного

слоя изделий.

С целью исключения волнистости после поверхностного пластического деформиро-

вания введена дополнительная операция – тонкое шлифование, что повышает точность

формы поверхностей с одновременным сохранением высоких эксплуатационных характе-

ристик. Кроме того, поверхностное

пластическое деформирование увеличивает поверхно-

стную твердость, что улучшает эксплуатационные характеристики деталей.

ЛИТЕРАТУРА

1. Емельянов В. Н. // Изв. Вузов. Машиностроение. – 1992. – № 11. – С. 34–37.

2. Кудрявцев Н. В. Влияние кривизны поверхностей на глубину пластической деформации при упрочне-

нии деталей поверхностным наклепом / Н. В. Кудрявцев, Г. Н. Петушков // Вестник машиностроения. – 1986. –

№ 7. – С. 41–43.

3. Ящерицин П. И. Исследования коробления деталей при их обработке резанием / П. И. Ящерицин,

С

. П. Гинкул, В. А. Колот. – Н, 1980. – Деп. В ВИНИТИ 24.11.89, № 4934–80.

4. Ящерицин П. И. Технология заготовительного и механосборочного производства / П. И. Ящерицин,

В. А. Колот, С. П. Гинкул. – Краматорск, 1991. – С. 122–128.

5. Ящерицин П. И. Упрочняющая обработка нежестких деталей в машиностроении / П. И. Ящерицин,

А. П. Мишаков. – Мн. : Наука и техника, 1986. – 215

с.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

10

6

УСТАНОВКА ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ

СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ

Косенко А. Г., Данильченко Е. С.

Описана разработанная установка для электроискрового легирования рабочих кромок

металлообрабатывающих инструментов (обработка резанием и давлением в горячем и хо-

лодном состоянии, литейная оснастка и т. п.), в том числе и сложнопрофильных. Проведены

экспериментальные исследования влияния материалов упрочняющих электродов и режимов

легирования на шероховатость упрочненных поверхностей. Установлено, что минимальную

шероховатость обеспечивает упрочняющий электрод из графита. Результаты исследований

могут быть использованы для установления режимов легирования в конкретных производст-

венных условиях.

Описано розроблена установка для електроіскрового легування робочих крайок мета-

лообробних інструментів (обробка різанням і тиском у гарячому і холодному стані, ливарна

оснастка і т. п.), в тому числі і складнопрофільних. Проведено експериментальні досліджен-

ня впливу матеріалів зміцнювальних електродів і режимів легування на шорсткість зміцне-

них поверхонь. Встановлено, що мінімальну шорсткість забезпечує зміцнювальний електрод

з графіту. Результати досліджень можуть бути використані для встановлення режимів легу-

вання в конкретних виробничих умовах.

We describe a developed system for electric-spark alloying metal working edges of tools

(Machining and pressure in the hot and cold, foundry equipment, etc.), including complicated pro-

file. The experimental study of the effect of strengthening the electrode material and modes of dop-

ing on the roughness of the surface hardening. Established that the minimum roughness provides

a reinforcing of the graphite electrode. The research results can be used to establish regimes of dop-

ing in the specific production conditions.

Косенко А. Г. канд. техн. наук, доц. кафедры ТиУП ДГМА

tiup@dgma.donetsk.ua

Данильченко Е. С. инженер-электронщик ЗАО «НКМЗ»

ДГМА – Донбасская государственная машиностроительная академия

ЗАО «НКМЗ» – ЗАО «Новокраматорский машиностроительный завод»

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

10

7

УДК 621.789

Косенко А. Г., Данильченко Е. С.

УСТАНОВКА ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ

СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ

Электроискровое легирование (ЭИЛ) широко применяется для упрочнения режущих

кромок металлообрабатывающих инструментов (обработка резанием и давлением в горячем

и холодном состоянии), в том числе и сложнопрофильных. Поэтому применяемые в про-

мышленности установки [1–5] снабжены в основном ручным вибратором. При этом достичь

равномерного нанесения упрочняемого слоя и требуемой шероховатости практически невоз-

можно. Кроме того, удержание в руках вибрирующего электрода вызывает быструю утом-

ляемость оператора установки для электроискрового легирования, что в еще большей мере

снижает качество легирования и соответственно снижает надежность и долговечность экс-

плуатации упрочненных изделий.

Необходимо отметить, что удержание в руках вибратора, вибрирующего, как правило,

с частотой 50 Гц в секунду, способствует возникновению профессиональных заболеваний.

Для улучшения условий труда операторов необходимо создание установок, работающих

в автоматическом режиме, особенно при обработке сложнопрофильных поверхностей.

Целью данной работы является разработка установки для автоматизированного уп-

рочнения сложнопрофильных поверхностей.

Разработана установка (рис. 1), содержащая источник технологического тока, меха-

низм вертикального перемещения электрододержателя и закрепленного в нем стержневого

электрода-инструмента, механизм продольного перемещения электрододержателя и синус-

но-косинусный механизм, который определяет текущий угол наклона поверхности детали,

два датчика – тока и вертикального положения электрода-инструмента, сменный резистор,

который задает режим и индуктивный накопитель [6].

Использование в установке механизма задания постоянной контурной скорости пере-

мещения электрода по легируемой поверхности позволяет получить покрытие с требуемыми

характеристиками по толщине нанесенного слоя и шероховатости упрочненных поверхно-

стей на сложнопрофильных контурах. В механизме формирования постоянной контурной

скорости есть устройство определения угла наклона траектории легирования, функции кото-

рого в устройстве выполняет электрод-инструмент. Круглый, в виде диска, электрод-

инструмент, закрепленный на вращающемся электродержателе, позволяет многократно по-

высить производительность, так как легирование можно вести непрерывно. Кроме того, дат-

чик тока вместе с блоком управления положением электрода-инструмента способствует

удержанию электрода на заданном расстоянии от изделия, при этом легирование будет бес-

контактное и шероховатость легированных поверхностей снизится, а качество поверхности

улучшится на 1...2 класса по стандарту СТ СЭВ 636-77. Индуктивный датчик вместе с датчи-

ком контроля вертикального положения и многофункциональных блоков образуют синусно-

косинусный механизм для формирования постоянной контурной скорости движения вдоль

сложнопрофильных поверхностей. Сменный резистор предназначен для регулирования ре-

жимов обработки, а индуктивный накопитель для накопления энергии разряда.

Установка работает по следующему принципу. Вращающийся электрод-инструмент 1

настраивается с помощью датчика тока 11 на обработку изделия с зазором

α

, величина

которого достаточна для прохождения искрового разряда между электродом-инструментом

и изделием 17 с индуктивного накопителя 15 с частотой, создаваемой блоком 14 и режимом,

задающим резистором 16. Полученный импульс фиксируется датчиком тока 11 и поступает

на вход блока 10 управление положением инструмента. Кроме того, на вход блока 10 посту-

пают сигналы из индуктивного датчика 13 угла поворота дискового электрода-инструмента

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

108

и датчика 12 контроля вертикального положения. Так как скорость вращения электрода-

инструмента постоянная, то промежуток времени между сигналами датчиков 12 и 13 одно-

значно определяют угол наклона обрабатываемой поверхности (на рис. 1, угол

α

). Этот угол

определяется в блоке 10, который на своем выходе формирует сигналы, пропорциональные

синусу и косинусу угла наклона траектории.

Рис. 1. Устройство для электроискрового легирования

Данные сигналы подаются на вход блоков 8 и 9, при этом выходы сигналов позволяют

двигателям 6 и 7 продольной и вертикальной подачи с помощью механизмов 4 и 5 с посто-

янной результирующей скоростью перемещать электрод-инструмент 1 вдоль обрабатывае-

мой поверхности 17; это дает возможность получить на поверхности изделия упрочняющий

слой равномерной толщины

.

Таким образом, использование дискового электроду позволяет многократно повысить

производительность легирования. Датчик тока 11 настраивает дисковый электрод-инструмент

на зазор

α

относительно обрабатываемого изделия 17, что приводит к повышению качества

легирования (снижению шероховатости) нанесенных слоев.

На спроектированной установке проведены экспериментальные исследования по вы-

бору режимов легирования стальных заготовок, упрочняемых электродами из различных

материалов, в частности алюминия, безвольфрамового твёрдого сплава, графита и твёрдого

сплава на шероховатость легированных поверхностей (табл. 1).

На рис. 2 представлены результаты экспериментальных исследований.

Режимы упрочнения, используемые при проведении экспериментальных исследова-

ний на данной установке, приведены в табл. 2.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

109

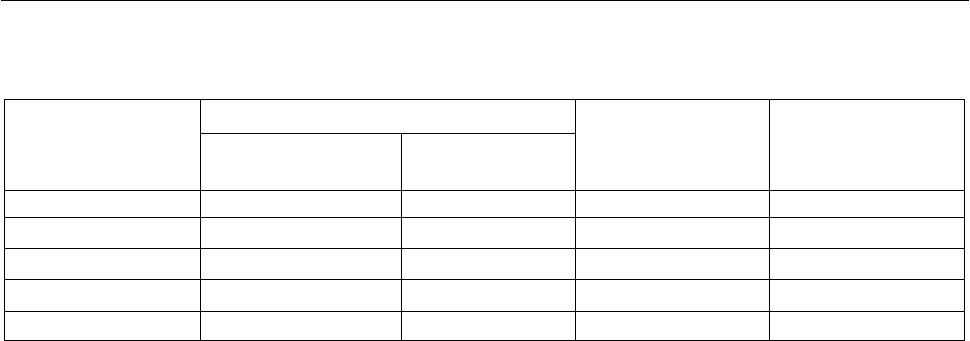

Таблица 1

Количественная оценка шероховатости легированных поверхностей

Показатели шероховатости

Материал

упроч-

няющего

электрода

Номер образцов

Режим упрочнения

Средне-

арифмети-

ческое

отклонение

профиля, Ra

Средняя высота

микронеровно-

стей по десяти

точкам, Rz

Максимальная

высота

микронеровностей,

Rmax

Относи-

тельная

опорная

длина

профиля,

tp, %

0 – 0,8 3,2 5,5 50

1 1 1,8 11 17 54

2 2 3,2 13 23 57

3 3 3,9 14 32 58

4 4 4,8 17 38 48

Алюминий

5 5 5,7 20 26 52

6 1 3,4 17 19 42

7 2 4,8 24 27 58

8 3 5,1 32 34 56

9 4 5,7 39 43 60

Безвольф-

рамовый

твёрдый

сплав

10 5 6,1 41 48 61

11 1 2,0 5,1 8,0 72

12 2 2,2 6,1 9,0 70

13 3 2,4 7,8 12 60

14 4 2,8 9,5 13 48

Графит

15 5 3,2 11 14 52

16 1 3,7 12 16,2 62

17 2 4,2 17,2 23,8 57

18 3 5,6 28,3 32,1 60

19 4 5,8 29,7 37,4 59

Твердый

сплав

Т15К6

20 5 6,2 25,4 31,5 51

Рис. 2. Зависимость среднеарифметического отклонения профиля Ra от режимов упрочнения

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

110

Таблица 2

Технологические режимы упрочнения

Напряжение, В

Режимы

упрочнения

холостого хода Рабочее

Рабочий ток,

А

Время

легирования

1 см

2

, мин.

1 25 10–15 0,8–1 3,0

2 45 21–33 1,0–1,2 2,3

3 65 30–37 1,2–1,5 1,8

4 85 35–48 1,5–2,0 1,2

5 105 45–68 2,0–2,5 0,6

Анализ проведенных экспериментальных исследований показал, что увеличение режи-

мов легирования (напряжения и тока) приводит к многократному (для первого режима – 3 мин,

а для пятого – 0,6 мин), то есть в 5 раз снижению затрат времени на легирование одного

1 см

2

стальной поверхности, однако шероховатость нанесенных слоев существенно возрастает.

Например, для упрочняющего электрода из алюминия, существенно повышающего жаро-

прочность легированных слоев, шероховатость возросла от Ra = 1,8 мкм (для первого режи-

ма) до Ra = 5,7 мкм (для пятого режима), то есть в 3,16 раза. Минимальная шероховатость

получена на первом режиме легирования независимо от материала упрочняющего электрода.

Для повышения стойкости лезвийных инструментов, особенно из быстрорежущих

сталей (сверла, метчики, фрезы, зенкеры и т. п.), а также литейной оснастки электроискровое

легирование целесообразно выполнять на мягких (1–2) режимах работы.

Упрочнение штамповой оснастки, особенно для горячей штамповки, рационально выполнять

на более высоких (4–5) режимах, обеспечивающих высокую производительность; заготовки

штамповки в дальнейшем всегда обрабатываются и поэтому их первоначальная (даже отно-

сительно высокая) шероховатость не оказывает существенного влияния на обрабатываемость

лезвийным инструментом на металлорежущих станках.

Графитовый упрочняющий электрод обеспечивает минимальную шероховатость на

всех режимах легирования.

ВЫВОДЫ

1. Дальнейшее развитие электроискрового легирования должно быть направлено на

повышение уровня автоматизации, например, контроля величины разряда импульса в межэ-

лектродном промежутке, автоматизации подачи упрочняемых изделий к установке и т. п.

2. Результаты исследований могут быть использованы для установления режимов ле-

гирования в конкретных производственных условиях.

ЛИТЕРАТУРА

1. Электроискровое легирование металлических поверхностей / Г. В. Самсонов, А. Д. Верхотуров,

Г. А. Бовкун, В. С. Сычев. – К. : Наукова думка, 1976. – 220 с.

2. Источники питания для электроискрового легирования / С. П. Фурсов, А. М. Парамонов, И. В. До-

бында, А. В. Семенчук. – Кишинев, Штиинца, 1983. – 144 с.

3. А. с. 917993 А СССР, В23Р1/18. Устройство для

электроискрового легирования / Косенко А. Г., Сер-

дюк А. А. (СССР). – № 1971792/25-08 ; заявл. 7.08.80 ; опубл. 7.04.82, Бюл. № 13. – 1 с. ил.

4. Рыбалко А. В. Электроискровое легирование твердосплавным электродом в условиях применения

нетрадиционных электрических параметров импульса / А. В. Рыбалко, А. В. Симинел, О. С. Сахин // Металло-

обработка. – С.-П., 2005. – С. 21–28.

5. Пат. 23745 А Украина, С30В

31/20. Устройство для электроискрового легирования / А. Г. Косенко,

С. В. Ковалевский, Е. С. Данильченко, О. В. Субботин (Украина). – № u200613359 ; заявл. 18.122.06 ; опубл.

11.06.07, Бюл. № 8. – 2 с. ил.

6. Пат. 32659 А Украина, В23Н 7/00. Устройство для электроискрового легирования / А. Г. Косенко,

С. В. Ковалевский, Е. С. Данильченко, О. В. Субботин, Ю. Б. Борисенко, В

. С. Медведев (Украина). – № 200800340 ;

заявл. 10.01.08 ; опубл. 26.05.08, Бюл. № 10. – 1 с. ил.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

111

ПРОИЗВОДСТВО НА ЗАО «НКМЗ» НАПЛАВЛЕННЫХ ИЗДЕЛИЙ

С ПРИМЕНЕННИЕМ ПОРОШКОВЫХ ПРОВОЛОК

Красильников С. Г., Шаповалов К. П., Окунев Ю. В., Пантелеймонов В. А.,

Орлов Л. Н., Голякевич А. А.

Рассмотрены работы, выполняемые в сварочном производстве ЗАО «НКМЗ», по уп-

рочнению изделий тяжелого машиностроения наплавкой порошковыми проволоками. Опи-

саны применяемые наплавочные материалы и особенности их назначения в зависимости от

условий работы изделий. Приведены технологические возможности наплавочного оборудо-

вания. Применение порошковых проволок для упрочнения деталей и узлов тяжелого маши-

ностроения обеспечивает ряд преимуществ перед наплавкой проволоками сплошного сече-

ния, это, прежде всего: создание более гибких систем легирования наплавленного металла,

наиболее полно отвечающих условиям эксплуатации изделия; возможность изготовления

отечественным производителем требуемых материалов и, как следствие, более низкая их цена.

Розглянуто роботи, що виконуються в зварювальному виробництві ЗАТ «НКМЗ», за

зміцнення виробів важкого машинобудування наплавленням порошковими дротами. Описа-

но зварювальні матеріали, що застосовуються та особливості їх призначення в залежності від

умов роботи виробів. Наведено технологічні можливості наплавочного обладнання. Застосу-

вання порошкових дротів для зміцнення деталей і вузлів важкого машинобудування забезпе-

чує ряд переваг перед наплавленням проволоками суцільного перерізу, це, перш за все: ство-

рення більш гнучких систем легування наплавленого металу, які найбільш повно відповіда-

ють умовам експлуатації виробу; можливість виготовлення вітчизняним виробником необ-

хідних матеріалів і, як наслідок, нижча їх ціна.

Showing the work performed in the welding industry NKMZ hardening products for heavy

machinery welding cored wires. We describe the used cladding materials and especially their

destination depending on the conditions of the products, are given the technological capabilities of

surfacing equipment. Application of flux-cored wires for hardening of parts and components of

heavy engineering provides several advantages over welding solid wire, it is first of all:

a more flexible system of doping of the deposited metal best suited the conditions of exploitation

products; possibility of producing a domestic manufacturer of the required materials and hence

lower their price.

Красильников С. Г. инженер ЗАО «НКМЗ»

Шаповалов К. П. зам. гл. инженера ЗАО «НКМЗ»

Окунев Ю. В. зам. гл. сварщика ЗАО «НКМЗ»

Пантелеймонов В. А. нач. бюро ОГС ЗАО «НКМЗ»

Орлов Л. Н. техн. директор ООО «ТМ. Велтек»

Голякевич А. А.

ген. директор ООО «ТМ. Велтек»

weldtec@iptelecom.net.ua

ЗАО «НКМЗ» – ЗАО «Новокраматорский машиностроительный завод»

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

112

УДК 621.791:621.762

Красильников С. Г., Шаповалов К. П., Окунев Ю. В., Пантелеймонов В. А.,

Орлов Л. Н., Голякевич А. А.

ПРОИЗВОДСТВО НАПЛАВЛЕННЫХ ИЗДЕЛИЙ НА ЗАО «НКМЗ»

С ПРИМЕНЕННИЕМ ПОРОШКОВЫХ ПРОВОЛОК

Новокраматорский машиностроительный завод – крупнейший инжиниринговый и произ-

водственный комплекс, специализирующийся на проектировании, изготовлении и комплекс-

ной поставке оборудования тяжелого машиностроения. В производстве оборудования нахо-

дят применение различные способы сварки и упрочняющей наплавки. Система качества ох-

ватывает весь комплекс производства и отвечает требованиям международных стандартов

ISO 9001(EN 29001) и она подтверждена сертификатами независимого технического

надзора

общества TǗF NORD (Германия) в том числе и по сварочному производству. Это определяет

требования к поставляемым сварочным и наплавочным материалам. В производстве метал-

локонструкций Новокраматорского машиностроительного завода используются сварочные и

наплавочные материалы отечественных и зарубежных производителей, таких как: «Welding

Alloys», «Corewire», «Böhler», «UTP», «Арксэл», «Вистек», «Велтек» и многих других.

Хочется отметить творческое сотрудничество с ООО «

ТМ. Велтек». С 1997 года

ЗАО «НКМЗ» является постоянным потребителем наплавочных порошковых проволок

ООО «ТМ. ВЕЛТЕК». За этот период использовано более 40 тонн различных наплавочных

проволок ООО «ТМ. ВЕЛТЕК» и упрочнено более 5000 тонн изделий, выпускаемых заводом.

К наиболее часто упрочняемым наплавочными порошковыми проволоками изделиям

номенклатуры ЗАО «НКМЗ» относятся узлы машин непрерывного литья заготовок, плунже-

ры и цилиндры мощных гидравлических прессов, упорные поверхности миксеров-

чугуновозов и т. п.

Цель данной работы – описать применяемые наплавочные материалы и особенности

их назначения в зависимости от условий работы изделий на ЗАО «НКМЗ».

В качестве примеров можно рассмотреть следующие объекты.

1. Ролики машин непрерывного литья заготовок (МНЛЗ).

Перспективность и рост объемов применения технологии непрерывной разливки ста-

ли определяются целым комплексом присущих ей преимуществ. Производительность и эф-

фективность МНЛЗ, обеспечивающих данную технологию, связаны с периодичностью ре-

монтов, обусловленных, в первую очередь, износом роликов. Отсюда актуальность задачи

применения высокоэффективных наплавочных материалов и технологии наплавки роликов.

Эффективность упрочнения роликов МНЛЗ определяется стоимостью наплавочного

материала, производительностью процесса, необходимой толщиной наплавляемого слоя,

энергоемкостью всех этапов технологии, стоимостью монтажных работ, простоем оборудо-

вания. За рубежом достигнута фактическая стойкость роликов 3.000.000 т, а в отечественной

металлургии – до 500.000 т. Такое различие определяется более высоким уровнем техноло-

гии наплавки, наплавочного материала и применяемого оборудования.

В отечественной металлургии для наплавки роликов МНЛЗ традиционно применяют-

ся порошковые проволоки марок ПП-Нп12Х13, ПП-Нп20Х17, ПП-Нп30Х20НМ в сочетании

с флюсами АН20 и АН26, обеспечивающие хромистый наплавленный металл с ферритно-

мартенситной структурой. За рубежом применяются порошковые проволоки Tubrodur 15.73

(ESAB, Швеция), WLDC-3M (Corewire, Великобритания), 4142MMS (Welding Alloys, Вели-

кобритания) и др., обеспечивающие получение хромистого наплавленного металла с мартен-

ситно-ферритной структурой дополнительно легированного никелем, молибденом, ванади-

ем, ниобием.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

113

Комплексное легирование предопределяет отличие в структуре и работоспособности

наплавленного металла. Ролики МНЛЗ эксплуатируются в условиях длительных цикличе-

ских и термомеханических нагрузок. Ролики зон изгиба и правки работают в тяжелом темпе-

ратурном режиме, максимальная температура поверхности роликов может достигать 670–750 °С.

Ролики воспринимают усилия от ферростатического раздутия и усилия от правки сляба. На

горизонтальном участке ролики подвергаются абразивному износу. Разрушение рабочей по-

верхности роликов проявляется в виде износа поверхностного слоя и образования трещин

разгара. Теплостойкость, разгаростойкость и износостойкость наплавленного металла дости-

гается оптимизацией структуры наплавленного металла как по структурному, так и по фазо-

вому составам.

ООО «ТМ. ВЕЛТЕК» в содружестве с Новокраматорским машиностроительным заводом

выполнило комплекс работ по созданию новой порошковой проволоки. Цель данной работы за-

ключалась в предупреждении гетерогенизации структуры вследствие коагуляции карбидов

и образования зон δ-феррита и упорядоченного твердого раствора. По результатам исследования

выполнена оптимизация содержания хрома, углерода и карбидообразующих элементов, а также

параметров термического цикла в процессе наплавки под флюсом

, в смеси Ar + CO

2

и термиче-

ской обработки. Разработана порошковая проволока Нп-15Х14ГН2М1ФБ (ТУУ 19369185.018-97).

Проволокой Нп-15Х14ГН2М1ФБ (ТУУ 19369185.018-97), являющейся первой модификацией

проволоки ВЕЛТЕК-Н470 были наплавлены станинные ролики для Швеции.

В данный период по результатам эксплуатации роликов МНЛЗ отработаны оптималь-

ные содержания и соотношения легирующих элементов, которые воплощены

в проволоке

марки ВЕЛТЕК-Н470 ТУУ28.7-31749248-006-2003, а также в технологии и технике наплав-

ки, позволяющие стабильно получать мартенситную структуру с незначительной долей

δ-феррита, обладающую высокими эксплуатационными свойствами. Однородность химиче-

ского состава наплавленного металла и его стабильное воспроизводство достигнуты путем

разработки и реализации комплекса технологических мероприятий по подготовке компонен-

тов и изготовлению порошковой проволоки. При разработке композиции сердечника прово-

локи реализованы металлургические и технологические приемы по снижению содержания

водорода и примесей в наплавленном металле, обеспечению легкой отделимости шлаковой

корки с горячей поверхности наплавленного металла. Сопоставительные испытания отечест-

венных и зарубежных наплавочных порошковых проволок показали, что наиболее высоким

уровнем эксплуатационного качества обладают

порошковые проволоки WLDC-3 в сочета-

нии с флюсом Universal (Weldclad, Великобритания) и 4142MMS в сочетании с флюсом

WAF-325 (Welding Alloys, Великобритания). Эти проволоки были приняты как эталон при

стендовых испытаниях опытных образцов в процессе разработки порошковой проволоки

ВЕЛТЕК-Н470. Сопоставительные испытания порошковой проволоки ВЕЛТЕК-Н470 пока-

зали, что характеристики наплавленного слоя не уступают проволокам ведущих зарубежных

компаний

ОК15.73 (ЭСАБ), 4142MMS (Welding Alloys), WLDC-3М (Weldclad). В настоящее

время ООО «ТМ. ВЕЛТЕК» проводит работы по совершенствованию технологии изготовле-

ния проволоки данного класса с целью достижения повторяемости свойств при любых объе-

мах изготовления проволоки. Наплавка роликов данными проволоками выполняется на уста-

новках, разработанных и изготовленных специалистами НКМЗ (рис. 1). Установки оснащены

механизмами задания положения проволоки, поперечных колебаний проволоки, перемеще-

ния головки, приборами контроля режима и скорости наплавки, контактными термопарами

для контроля температуры в процессе наплавки. На каждый ролик оформляется протокол

с указанием результатов испытания механических свойств наплавленного металла, режимов

термической и механической обработки.

Для наплавки под флюсом роликов шестиручьевой сортовой машины непрерывного

литья заготовок (рис. 2) применена порошковая проволока ВЕЛТЕК-Н500. Система легиро-

вания проволоки отработана на базе 35В9Х3СФ с целью повышения разгаро- и теплостойко-

сти наплавленного металла в соответствии требований ЗАО «НКМЗ».

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

114

Рис. 1. Наплавка ролика МНЛЗ

Рис. 2. Шестиручьевая сортовая МНЛЗ для Енакиевского МК (инжиниринг ЗАО «НКМЗ»)

с наплавленными роликами проволокой Велтек Н-500

2. Опорные поверхности подшипников рам слябовых МНЛЗ

Опорные поверхности подшипников подвержены значительным динамическим кон-

тактным нагрузкам и коррозии, что может привести к изменению размера сляба, а, следова-

тельно, к браку продукции. Поэтому для упрочнения этих поверхностей производится на-

плавка коррозионностойким сплавом с более высокой, чем основной металл, твердостью.

Для оптимизации соотношения цена – свойства взамен электродов ЦН-6Л, «ТМ. ВЕЛТЕК»

разработал порошковую проволоку ферритно-мартенситного класса для наплавки в СО

2

или

смеси 82Ar + 18CO

2

, получившую наименование ВЕЛТЕК-Н472 ТУУ28.7-31749248-006-2003.

Коррозионные свойства наплавленного металла обеспечиваются за счет содержания хрома

≥ 13 %, карбиды хрома обеспечивают заданную твердость наплавленного слоя. С использо-

вание этой проволоки наплавлено уже более 400 рам сегментов МНЛЗ (рис. 3). Технология

наплавки опорных поверхностей предусматривает предварительный подогрев 150

о

С, нанесе-

ние двух слоев на режимах I = 260–300 А, U = 26–27 B, V

св

= 12–14 м/ч. Для наплавки ис-

пользовались серийные полуавтоматы ПДГ516 с источником питания ВДУ506. Применение

порошковой проволоки ВЕЛТЕК-Н472 повышает производительность процесса, снижает

энергоемкость, трудозатраты и расход наплавочного материала с 1,7 до 1,16, повышает тех-

нологичность процесса наплавки вследствие высокой стойкости против образования трещин.