Моргунов В.Н. Основы конструирования отливок. Параметры точности и припуски на механическую обработку

Подождите немного. Документ загружается.

Министерство образования и науки Российской Федерации

Пензенский государственный университет

В. Н. Моргунов

Основы конструирования отливок.

Параметры точности и припуски

на механическую обработку

Допущено УМО по университетскому политехническому

образованию для студентов высших учебных заведений,

обучающихся по направлению 651400 «Машиностроительные

технологии и оборудование» специальности 120300

«Машины и технология литейного производства»

Наградной

логотип

вуза

Издательство

Пензенского государственного

университета

Пенза 2004

УДК 627.1.002.237

М79

Р е ц е н з е н т ы :

Ученый Совет Пензенского научного центра

Главный металлург ОАО «Пенздизельмаш»

А. С. Белоусов

Моргунов В.Н.

М79 Основы конструирования отливок. Параметры точности и припуски на

механическую обработку: Учеб. пособие. – Пенза: Изд-во Пенз. гос. ун-та, 2004.–

164 с.: 21

ил., 39 табл., библиогр. 23 назв.

Проанализированы основные факторы, определяющие точность изготовле-

ния отливки, даны характеристики действующим параметрам и нормам, регла-

ментирующим точность отливки. Приведены методики классификации отливок

по их конструктивно-технологической сложности изготовления, выбору и назна-

чению норм точности и припусков на механическую обработку на этапе конст-

руирования.

Пособие подготовлено

на кафедре «Машины и технология литейного про-

изводства» Пензенского государственного университета и предназначено для

студентов, обучающихся по специальности 12.03.00 при изучении дисциплин

«Технология литейного производства» и «Основы конструирования отливок».

Будет полезно при разработке курсовых и дипломных проектов, связанных с

конструированием отливок и технологической оснастки.

УДК 627.1.002.237

© Издательство Пензенского государственного

университета, 2004

© Моргунов В. Н., 2004

ВВЕДЕНИЕ

Современные машины и механизмы предъявляют повышенные

требования как к эксплуатационным характеристикам, так и к точно-

сти изготовления деталей. Все эти требования относятся и к отлив-

кам как заготовкам деталей. Повышение точности отливок снижает

их массу и соответственно объем работы металлообрабатывающих

станков, что является требованием современности, направленным на

энерго-

и ресурсосбережение.

В современных условиях автоматизированного производства де-

талей из отливок, когда их размеры при механической обработке по-

лучаются «автоматически» на предварительно настроенных станках,

большое значение имеют размерная точность отливок, а также на-

значенные литейные уклоны и припуски на механическую обработ-

ку. При большом разбросе размеров обрабатываемого элемента от-

ливки (т

. е. недостаточной размерной точности) и неоправданно за-

вышенных литейных уклонах могут возникать значительные колеба-

ния размеров готовой детали, что является следствием закона «копи-

рования» или значительных упругих деформаций системы станок–

деталь при автоматизированной механической обработке отливки.

Это подтверждает необходимость обратить особое внимание вопро-

сам назначения параметров точности и припусков на

механическую

обработку при конструировании отливки.

В современной учебной и технической литературе имеется доста-

точно много материала по нормам точности отливок и назначению

припусков на механическую обработку. Однако данная тематика ра-

зобщена, многие положения и методики расчетов, приведенные в

литературе, устарели и не соответствуют требованиям действующих

стандартов, технических условий и т. п

.

Настоящее учебное пособие рассматривает действующие руково-

дящие и нормативные положения и требования к конструированию

отливок во взаимосвязи с требованиями к точности их изготовления

и выбору значений припусков на механическую обработку. Большое

внимание в учебном пособии уделено методике выбора и назначения

параметров и норм точности при конструировании отливок, а также

методике расчета и назначения припусков на механическую обра-

ботку с учетом соотношения норм точности детали и

отливки. Учеб-

ное пособие содержит достаточный справочный материал, позво-

ляющий произвести выбор и назначение оптимальных норм точно-

сти и припусков на механическую обработку в зависимости от вида

окончательной механической обработки, степени точности станочно-

го парка и выбранного способа литья, что необходимо при разработ-

ке конструкции отливки.

1. Точность изготовления отливок

1.1. Особенности изготовления отливок

как заготовок деталей

Основными заготовками служат: прокат, поковка, штамповка,

сварное изделие, отливка и т. п. Деталь, изготовленная из отливки,

называется литой деталью. Следует отметить, что каждый тип заго-

товок имеет свою технологию изготовления с присущими только им

определенными достоинствами и недостатками. Например, поковки,

штамповки и прокат имеют более высокие механические свойства,

чем отливки

, так как технология их изготовления включает, как ми-

нимум, два металлургических передела:

- изготовление заготовки (болвана) заливкой жидкого сплава в

специальные формы;

- пластическая деформация заготовок (болванов) в горячем или

холодном состоянии под действием сжимающих нагрузок (давления

или ударных нагрузок).

Использование пластической деформации под нагрузкой устраня-

ет многие литейные пороки

в структуре сплава заготовки, что повы-

шает механические свойства данных заготовок. Но, с другой сторо-

ны, штамповки, поковки и прокат почти невозможно получить из

хрупких сплавов, что ограничивает их применение.

Литье позволяет обеспечить наибольшую степень приближения

геометрических форм заготовки (отливки) и детали. Это одно из

главных преимуществ литья. Только литьем можно

изготовить

сложные по конфигурации заготовки с высоким КИМ. Литьем полу-

чают заготовки практически из любого сплава массой от нескольких

граммов до сотен тонн и размерами до десятков метров. Иногда де-

таль можно изготовить только литьем (сложную по конфигурации,

больших габаритов, из сплава с высокой твердостью и т. п.). Этим

объясняется

широкое распространение литья в различных отраслях

производства.

Экономичность изготовления деталей из различных заготовок

можно оценить коэффициентом использования металла (КИМ) и

трудоемкостью изготовления (чел.-час/т). КИМ определяют как

отношение массы готовой детали (М

д

) к массе исходного сплава, ис-

пользуемого для изготовления заготовки (М

м

). Средние значения

КИМ у поковок и штамповок находятся в пределах – 0,42–0,43, а у

отливок и сварных заготовок значительно выше – 0,53–0,55. Трудо-

емкость изготовления отливок в большинстве случаев наименьшая –

120; у сварных заготовок – 130; у штамповок – 194; у поковок – 245.

Главной особенностью изготовления литых деталей является то,

что все их свойства (физические, химические, механические и др.)

формируются

только при одном металлургическом переделе – при

заливке жидкого сплава в литейную форму и его кристаллизации в

ней. Только термическая обработка отливок в какой-то мере улучша-

ет их механические свойства. Формирование отливки в литейной

форме происходит при фазовых превращениях сплава в процессе его

охлаждения. Фазовые превращения сопровождаются усадочными

явлениями, перекристаллизацией,

ликвацией, возникновением внут-

ренних напряжений, газовыделением и пр. Все эти металлургические

явления способствуют образованию различных литейных дефектов,

которые в значительной степени снижают свойства отливки и соот-

ветственно литой детали. Большое влияние на формирование тех или

иных свойств отливки оказывают:

- сложность самой ее конструкции, ее габаритные размеры, зна-

чение ее массы

, толщина стенок ее конструктивных элементов и пр.

(сложнее литая деталь – сложнее литейная форма – увеличение веро-

ятности образования дефектов);

- способ литья и правильность выбора литниково-питающей

системы;

- качество материала литейной формы, ее прочность, газотвор-

ность, газопроницаемость, податливость, стойкость к химическому

взаимодействию с расплавом и пр.;

- скорость охлаждения отливки

в форме, правильность выбора

направленности ее кристаллизации (применение принудительного

охлаждения, холодильников, подогрева и пр.);

- качество литейного сплава, его литейные свойства;

- правильность выбора способа, температуры и скорости залив-

ки сплава в литейную форму.

Другими словами, технология изготовления отливки в значитель-

ной мере формирует и определяет ее качество, а значит, и качество

литой детали. Несовершенство конструирования литой детали и не-

правильность выбора способа литья ведут к образованию значитель-

ных припусков на

механическую обработку. Это вызывает создание

излишнего станочного парка, инструментария, технологической ос-

настки, производственных площадей и пр. Причем все это направле-

но на перевод металла в стружку. Также известно, что при литье по-

верхностный слой отливки имеет более мелкозернистую структуру

повышенной твердости, а механической обработкой этот слой сни-

мается. Чем больше

предусмотрен припуск на механическую обра-

ботку, тем больше снимается упрочненный поверхностный слой.

Именно здесь большие резервы повышения эффективности произ-

водства и решения таких его задач, как обеспечение качества отли-

вок и снижение до минимума значений припуска на механическую

обработку. Для решения этих задач применяют новые литейные

сплавы с повышенными механическими и

литейными свойствами,

внедряют современные, более качественные технологические про-

цессы изготовления литейных форм и т. п. Однако без обеспечения

технологичности конструкции литой детали наиболее полно решить

вопросы качества, повышения КИМ и снижения затрат на изготовле-

ние практически невозможно.

1.2. Основные факторы, определяющие точность

изготовления отливок

Специфической особенностью изготовления отливок является

сложность процессов формирования их конфигурации и размеров. В

простейшем случае точность отливки определяется точностью вы-

полнения таких технологических операций, как изготовление модели

и стержневого ящика, изготовление литейной формы и стержня,

сборка формы, плавка сплава, заливка сплава в форму, затвердевание

и охлаждение отливки в форме, выбивка

и термообработка отливки.

Количественным критерием точности является погрешность,

представляющая собой разность между действительным и норми-

руемым значениями параметров отливки:

∆ = П

Д

– П

Н

, (1)

где

Δ

– погрешность значения параметра отливки (размера, массы и

т. п.);

П

Д

– действительное значение параметра отливки, полученное из-

мерением с определенной погрешностью;

П

Н

– нормативное (требуемое) значение параметра, указанное на

чертеже отливки (номинальные размер, масса и т. п.).

Погрешности, в общем случае, делятся на систематические и слу-

чайные. Под систематической погрешностью понимается такая по-

грешность, которая имеет постоянное значение для всей рассматри-

ваемой партии отливок (например, из-за увеличения размера моде-

ли). Под случайной

погрешностью понимается такая погрешность,

которая является непостоянной как по величине, так и по знаку. Слу-

чайные погрешности возникают вследствие одновременного дейст-

вия большого количества не зависящих друг от друга факторов (на-

пример, случайная погрешность размера от деформации модели, ко-

лебания значения усадки металла, колебания температуры заливае-

мых форм и т. п

.).

Следует отметить, что факторы, влияющие, например, на разброс

размеров отливки, отличаются от факторов, вызывающих рассеива-

ние размеров деталей при их обработке резанием. Многие факторы,

вызывающие погрешности отливок, предопределены не на стадии их

изготовления, а на более раннем этапе подготовки производства, на-

пример, при проектировании и изготовлении литейной оснастки.

Влиять на

данные факторы с целью регулирования погрешности на

стадии изготовления отливок уже невозможно. Для уменьшения по-

грешностей, зависящих от данных факторов, необходимо более гра-

мотно подходить к стадиям подготовки производства (проектирова-

ния, изготовления оснастки и т. д.). При обработке резанием влияние

любого из факторов, вызывающих рассеивание, может регулировать-

ся непосредственно в процессе

изготовления деталей (подбор соот-

ветствующего оборудования, вида и геометрии режущих инструмен-

тов, режимов резания и т. п.).

Для обеспечения более жестких требований к точности отливок

необходимо установление определенных норм точности на все ос-

новные средства литейного производства – материалы, литейную

оснастку, литейное оборудование и т. д. При этом основными факто-

рами, влияющими на точность изготовления отливки, являются:

- точность изготовления литейной формы и стержней;

- размеры зазоров между

разъемными частями литейной формы

(прессформы);

- износ литейной оснастки (модельного комплекта, кокиля,

прессформы и т. д.);

- взаимное смещение разъемных частей литейной формы;

- колебание расчетной усадки при формировании отливки в

форме.

Многочисленность факторов, влияющих на точность, показывает,

что в процессе изготовления отливок любым способом литья всегда

возникают погрешности значений

всех их параметров, т. е. возник-

новение погрешностей – явление вполне закономерное. Но не всякая

погрешность является допустимой. Допустимая погрешность назы-

вается допуском.

Любые элементы литейной формы, оформляющие отливку, про-

ходят стадию изготовления и соответственно должны иметь какой-то

допуск отклонения размеров (∆

ф

), а размеры отливок, как минимум,

должны иметь разброс на величину поля допуска изготовления ли-

тейной формы (∆

ф

).

В процессе производства отливок обязательно происходит износ

модельного комплекта, пресс-форм, кокилей и т. д., что также вызы-

вает отклонения размеров отливки (∆

и

).

Зазоры в подвижных частях литейной формы вызывают разброс

размеров отливки (∆

з

). Чем больше подвижных частей, тем больше

разброс размеров (∆

з

).

Любой разъем формы или модели приводит к смещению различ-

ных частей относительно друг друга, что вызывает отклонение раз-

меров отливки (∆

см

).

Практика показывает, что усадка одного и того же конструктив-

ного элемента отливок, залитых в одну и ту же форму сплавом одно-

го состава, имеет различное значение, т. е. присутствует разброс в

значениях усадки (∆

у

). Размер этой погрешности зависит:

- от способа литья и применяемых материалов для изготовления

литейных форм;

- от характера конструктивных элементов отливки;

- от литейных свойств сплава;

- от колебаний температуры формы и жидкого сплава перед за-

ливкой, а также скорости охлаждения отливки в форме и времени ее

извлечения.

Все факторы,

вызывающие погрешности в изготовлении отливки,

тесно связаны со способом литья. Способ литья в той или иной мере

определяет значимость данных факторов и, соответственно, значение

погрешностей изготовления. Поэтому определяющим фактором раз-

мерной точности и точности поверхности является способ литья.

В табл. 1 для сравнения приведены значения размерной точности и

точности поверхности отливок

, получаемых основными способами

литья.

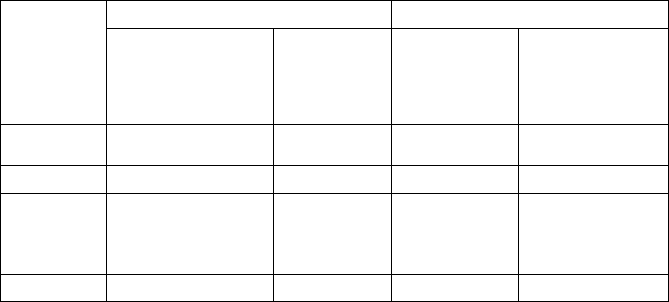

Таблица 1

Точность отливок при разных способах литья

Размерная точность Точность поверхности

Способ

литья

Классы размерной

точности

(ГОСТ 26646)

Квалитеты

(ГОСТ

25346)

Степени точ-

ности

(ГОСТ

26646)

Шероховатость

по Rz

(ГОСТ 2789)

Д

3т–9 14–12 2–11 80–3,2

ВМ 4–11 15–12 3–13 80–10

К

черное

цветное

5–13

5т–13т

16–12

15–12

5–14

4–13

320–40

160–20

ПГФ 7т–16 18–16 7–22 320–40

Для каждого способа литья характерен ряд факторов, влияющих

на размерную точность отливок. Например, при литье в металличе-

ские формы (литье под давлением, в кокиль и т. д.) на точность отли-