Монастырев А.В. Производство извести

Подождите немного. Документ загружается.

рассекателем

4

распределяется по

отсекам

между

решетками

2

и

3.

Воздух

поступает

по

патрубкам

6

в

отсек

между

ре

шетками

3,

проходит

между

колосниками

решеток,

затем

через

слой

изве.сти

в

поперечном

потоке

с

материало~

и

через

ре

шетки

2

выходит

в

отсеки

между

стенками

шахты

и

решетками

2.

При

этом

воздух

отбирает

теплоту

у

извес11И,

нагреваясь

до

тем

пературы

350

...

400

ос,

а

известь

охлаждае11СЯ

на

выходе

из

холо

':ЩЛЬНИlка

до

100

...

80

ос.

Подогретый

в

холодиль'нике

воздух

через

раЗI1РУЗОЧНУЮ

головку

поступает

в

печь.

Охлажденная

известь

меха'низмом

выгруз'ки

7

pa~HOMepHO

подает:ся

на

ленточный

кон

вейер

8

и

Т,ранспортируеТiСЯ

на

склад.

Холодильники

этого

типа

эк,с,плуа11И'РУЮ'f1СЯ

на

нращающихся

печах

размером 3,6Х75

м.

Тепловой

КПД

холодильника

80

...

90%.

в.ращающаяся

печь

работает

следующим

образом.

Известняк

Фlракции

2.0

...

40

мм

ленточным

конвейером

5

('см.

рис.

66)

пода

ется

,в

приемный

бункер

3,

из

которого

электровибрацио'нным

пи

тателем

2

периодически

за,гружаеТiСЯ

в

КOIвш

1

СКlипового

подъем

ника

4.

В

теплообменнике

7

извеСТНЯIК

нагревает:ся

выходящими

из

загрузочной

голо'вки

20

горячими

газами

и

по

теч'ке

8

загружа

ется

в

пеЧI;>.

Охлажденные

в

подогрева-геле

газы

по

трубопрово

ду

6

наПlравляюТiСЯ

в

пылеосадительную

установку

и

далее

дымо

сосом

через

дымовую

трубу

выбра'СЬDваюТiСЯ

в

атмосферу.

Топли'во

подается

в

печь

через

горелку

13,

смонтированную

в

разгрузочной

головке

12.

Воздух

для

горения

топлива

поступает

под

деЙrСТiвием

разрежения

в

печи

через

ГОЛОIВКУ

12

и

ХОЛOiдильrник

14

извести.

Из,весть

из

печи

ссыпается

в

одноба1рабанный

холодильник

14,

в

котором

охлаждаеТlСЯ

воздухом,

и

затем

плаlстинчатым

ко,нвейе

ром

16

траН'СПОРТИlруется

на

С'клад.

Основные

показатели

'коротких

вращающихся

печей

с

запеч

ными

подогреват,елями

сырья

или

теплоутилизаторами

при

обжи

ге

карбонатных

пород

на

известь

приведены

в

табл.

4.

§ 34.

Экспnуатация

коротких

вращаlOЩИХСЯ

печей

с

запечными

тепnоо6менниками

Пуск

печи.

Перед

пуском

вновь

выстроенной

или

прошедшей

ка,питальный

ремонт

печи

проверяют

соотвеТСТiвие

мо'нтажа

обо

рудования

техниче,скому

проекту.

Печь

готовя-г

к

пуску

и

запуска

ют

в

том

же

ПQlРЯДlке,

что

и

длинную

печь

со

следующими

допол

нениями.

При

п

о

Д

г

о

т

о в

'к

е

к

п у

с

к у

(р

о

з

ж

и

г

у)

п

е

ч

и

с

к

о

т

Л

О

м-у

т и

л

и

з а

т

о

р

о

м

машинист

готовит

его

к

пуску

и

вклю

чает

перед

розжигом

печ,и.

П,ри

подгото'вке

к

пусlКУ

печи

с

запечным

те

п л

о о

б

м

е

н н и

к

о

м,

состоящим

из

шахтного

ПО,J,ОГlревателя

сырья

и

котла-утилизатора,

машинист

готовит

его

к

пуоку,

а

за

грузчик

сырья

в

это

время-

линию

подготовки

и

загрузки

сырья

в

расхоД'ный

бункер

пеЧIИ.

Обжигальщик

осмаТiривает

подогрева

тель сырья,

проверяя

его

колосниковые

решеТiКИ,

механизмы

за-

160

црузки

И

,выгрузки

материала,

те-плоизоляцию

шахты.

Затем

пу

скает

питатель

и

запол'ияет

известняком

затрузочный

бункер

и

кольцевое

простраНСТВQ

между

колосниковыми

,решетками

подо

гревателя.

П'ри

ПОДГОТОlВк,е

к

ПУС'К1У

печи

с

кон'вейе'РНОЙ

реш

е

т

к

о

й

обжигальщик

осма'Dривает

решетку,

проверяя

колос

ННlКи

и

привод.

Щели

колосников

должны

'быть

очищены,

а

колос

ники

овободно

перемещаться

в

шаlPнирах;

валик

и

бортовые

щеки

не

должны

быть смещены.

Подшипники

П'Ривод'ного,

натя?Кного

и

поддеРЖlИiвающих

валов

должны

быть

смазаны;

шибер

для

регу

лирования

высоты

слоя

материала

и

съемные

ножи

у~тановлены

в

заданном

положении,

футеровка

кожуха

и

пере

сыпного

лотка

исправ'ны.

Затем

пускает

конвейерную

реше11Ку

и

в'Ключает

линию

подачи

в

нее

сырья,

которая

продолжае1'lC~

до

тех

поiP,

пока

ма

териал

н-е

за'К'роет

ее

на

всю

длину

·слоем

высотой

150

...

400

мм.

Ро'зжиг

печи

с

КОТЛОМ-УТИЛlИэатором

выполняют

в

том

же

порядке,

что

и

длинной

печи,

но

при

включенном

дымо

сосе

и

Sa1QpblTOM

нап'равляющем

аппарате.

Поэтому

после

венти

ляlции

печи,

работающей

на

газообразном

ТОПЛИlВе,

обжигальщИ!К

на'правляющиlМ

а.ппарато.М

ДЫМОСОlса

У'СТ8'на,вливает

!разрежение

в

раз'ГРУЗОЧНОЙ

ГОЛOlВiКе

печи

20

...

30

Па

и

затем

пускает

горелку

на

минимальном

расходе

топлива.

После

того

как

отрегулировано

у,стойчивое

горение

фа'Кела,

сушку

и

разогрев

печи

обжигальщик

ведет

основными

горел'Ками

в

соот.ве11СТВИИ

с

графиком.

Скорость

подъема

температу!ры

футеро:вки

в

воне

обжига

КОНТ!РОЛИ'Руется

тер'моэлектр:ическими

термо.метраlМИ,

заложенными

в

кладку

пе

чи,

а

начиная

с

температуры

900

ос

-

оптическим

пирометром.

Скорость

подъема

температу.ры

футеровки

в

зане

подопрева

и

от

ходящих

газов

в

заГРiУЗОЧiНОЙ

головке

печи

1ЮН11РОЛИРУЮТ

по

по

казаниям

стационарно

устаНOIВленнай

а'ппаратуры.

Дальнейший

разО'грев

печи

выпО'л,няют

в

следующем

порядке.

Пасле

разогрева

футеровки

в

зоне

обжига

до

тем:ператYlPЫ

500 ...

...

600

ос

печь

переводят

на

постоянное

:вращение

от

вспомога

тельногО'

привода.

Пtpiи

нар.малъном

процессе

разогрева

печи

и

до

стижении

температуры

футеровки

в

зане

обжига

Ш

00

ОС

(я'РКО

IКJpalCHOe

свечение),

а

температуры

газов'В

загрузочной

ГОЛOlВке

350

...

400

ос

Вlключаютв

рабо-ry

эл·ектрофильтр,

а

за'})ем

на

ми,ни

мальную

п,РОИЗВОДИ'l'ельно>С'l'Ь

-

дозатор

сы!рья

в

печь.

Одновре

менно

плавна

У1величивают

расход

топлИ\ва

и

воздуха,

а

также

тягу

дымососа.

l(Оf1да

материал

войдет

в

зону

абжига,

вновь

уве

Л1ичивают

подачу

в

печь топлива,

ваздуха,

сырья

и

саО11Ветствен

но

тягу

дымососа.

При

выходе

извести

нз

зоны

обжига

включают

прнвод холодильника

из:ве,сти

и

пластинчатый

канвейер

для

да

стаlВКИ

.извести

на

С'Клад.

Розжнг

печи

с

шахтным

теплообменником

выполняют

в

том

же

поряд,ке,

чтО'

и

печи

с

котлом-утилизатором,

со

следующими

дополнениями.

При

достижении

температуры

га

зО'в

в

загрузочной

головке

печи

до

400

ос

включают

электро

филь'I1P,

а

затем

мехаlНИЗМ

выгрузки

теплообменника,

установив

11-5073

161

его

на

м'ини.мальную

произ'водительность.

По

мере

разогрева

печи

и

повышении

температуры

газов

на

,вхоще

в

теплообменник

до

7'50

...

800

ос

увеличивают

выгрузку

известняка

из

теплообменника.

постепенно

доведя

ее

до

50

%

от

проектной

величины

.

.в

дальнейшем

в

соот!ветс-мии

с

графиком

разогреlВа

печ/И

пла.вно

yrвеличивают

подачу

в

нее

топли'ва,l30здуха,

сырья

и

тягу

ды.мососа,

контролируя

при

этом

т,еМlпе,ратуру

на

входе

и

выходе

из

теплообменника

перед

электрофильтро.м

и

перед

ДЫМОСОiСОМ.

При

выходе

из'вести

из

зоны

оБЖJига

пускают

в

работу

холодиль

ник

и

пластинчатый

КIOIнвейер

для

достав!Ки

из'вести

на

скЛа,д.

Роз

ж

и

г

п

е

ч

и

с

к

он

'в

е

й

е

р

'н

ОЙ

реш

е

т к

о

й

выполня

ют

сл,едующи~

образом.

Перед

розжи,гом

печи

ОТ!К!рывают

шибер

РОЗЖИГОlВой

трубы

и

закрывают

крыШ'~и

люков

и

лазов

конвейер

ной

решетки

кожуха.

Печи,

работающие

на

газообразном

ТOIпливе,

разжигают

в

сле

дующем

порядке.

Прощувают

газопровод

пetред

горел,кой

на

про

дувочный

трубопро'вод,

за'крывают

шибер

розжиговой

трубы

и

пу

скают

дымосос

и

вентилятор

первичного

воэдуха.

Открыв

напраlВ

ляющие

аппа,раты

дымосо,са

и

веlнтилятора,

П!рОДУlвают

газовый

тракт

печи

в

течение

5

...

,10

МlИн.

После

этого

дымосос

и

вентиля

тор

Qстана'вли'вают,

ПрИО11крывают

шибер

розжиго,вой

трубы,

за

крывают направляющие

аппараты.

Затем

разжигают

горел·

ку

и

устанавливают

расход

газа

в

размере

10

...

15%

от нор

мального.

После

того

ка,к

температура

печ,ных

газов

на

входе

в

конвейер

ную

решетку

подниме'I1СЯ

до

400

ос,

вно'вь

открывают

шибер

на

розжиго'вой

трубе

и

пускают

вспомо,гателыыый

пр'ивод

печи.

Спу

стя

30

мин

печь

перево,дят

на

МИНiИмальную

ча,стоту

вращения

от

главного

привода.

В

период

ро.зжига

печи

lP,еко,мендуе11СЯ

пе'риодичесжи

повора

чивать

ПРИlводной

вал

конвейерной

решетки

каждый

раз

на

одну

че11вертую

чаlСТЬ

полного

оборота,.

При

достижении

температуры

газов

на

входе

в

конвейерную

решетку

650

...

700

ос

пускают

ее

на

минимальной

частоте

враще

Н/ия

с

подачей

сырья

в

количестве,

соотве11Ствующем

тихому

ходу

печи.

Пе,ред

пуском

конвейерной

решетки

вначале

включают

винто

вые

конвейеры

отбора

пыли

из

пылеосадительных

устройств

и

цепной

КОН'вейер

под

колосниковой

решеткой,

а

затем

ПРИ'ВОд

ре

шетки.

При

этом

наlТIравляющий

аппарат

дымососа

остается

за

крытым

и

все

газы

из

печи

удаляются

в

атмосферу

через

розжи

ГOlВую

трубу.

По

Metpe

разогрева

футеровки

прибавляют

кол,ичество

топлива

и

воздуха,

следя

при

этом

за

тем,

чтобы

топливо

полностью

сго

рало

в

зоне

обжига.

В

противном

случае

оно

догорает

в

рабочей

камере

конвейерной

решетки

и

может

разрушить

решетку

и

ка

меру.

После

того

как при

неПРejРЫlВНОЙ

подаче

сырья

в

печь

тем

пература

газOlВ

на

выходе

из

барабана

поднимается

до

800

...

...

850

ос,

пуокают

в

работу

дымосос.

162

ПО

истечении

1

ч

работы

печи

на

'JlИХОМ

ходу

ее

останавлива

ют

на

2 ... 3

МИН

д.1Я

пер,вого

OCMoТlpa

футероВ'ки.

к.огда

материал

войдет

в

зону

обжига,

увеличивают

подачу

топлива,

воздуха

и

тягу

дымососа.

При

выходе

И3lвести

из

зоны

обжига

пускают

пла,стинчатый

КОRв,ейе'р

извести

и

холодильни:к

печи.

В

дальнейшем,

при

достаточном

запа-се

тяги

у

дымососа,

ши

бер

,розжиговой

трубы

закрывают

постепенно,

в

течение

30

мин,

после

чего

необходимое

разрежение

в

горячей головке

печи

уста

навливается

с

помощью

направляющего

аппарата

дымососа.

Печь

ВЫВОiдЯТ

на

рабочий

режим,

плавно

увеличивая

до

про

ектной

величины

подачу

топлива,

воз'Духа,

сырья

и

частоту

вра

щения

ее

корпуса.

Продолжительность

розжига

и

разогрева

печи

с

О'ГКlрытой

розжиговой

трубой

- 8

...

,10

ч.

Обжиг

карбонатных

пород.

В

коротких

вращающихся

печах

с

запечными

теплообменниками

используют.

та'кие

же

горелки,

как

и

в

длинных

печах.

На

некоторых

заводах

в

печах

этого

типа

п.рименяют

двух'канальные

горелки,

в

которых

вместо

воздуха

ис

пользует,ся

кислород.

Горелка

представляет собой

в,ставленные

одна

в

другую

т,рубы.

По

центральной

трубе

гО\рел'ки

под

давле-

нием

250

...

300

кПа

посту.пает

газ,

по

внешней

трубе

под

давле-

нием

200 ... 250

кПа

-,кислород.

В

случае

применения

дiBYX

горе-

лок

кислород

подается

в

печь

через

нижнюю

горелку.

ИсполЬ'зо

вание

кислорода

существенно

увеличивает

CJв,ети.мость

факела.

Поэтому

при

реГУЛlировании

соотношения

расхода

топлива

и

кис

лotрода

оптимальную

величину

устана,вливают

по

максимальной

.светимости

факела.

Прои3!водительность

печи

повышаеТlСЯ

на

10

...

15%

.

.

С

т

а

од

и

и

о

б

ж

и

г

а

и и

х

х

а р а

к

т

е

р

и

с

т

и

1{

а.

В

кор,откой

вращающейся

печи,

как

и

в

длинной,

различают

три

зоны

термо

обрабо'I'КИ

материала.

В

печи

с

котлом-утилизатором

в

пределах

ее

барабана

расположены

зоны

подогрева,

обжига

и

предваритель

ного

охлаждения

маТejриала.

Соотиошение

длины

зон

в

печи такое

же,

как

-в

длинной

печи.

Из-за

коро'Гкого

времени

пребывания

ма

териала

в

зоне

подогрева

его

быстрый

на'грев

достигаеreя

'за

счет

высокой

тем,пературы

газового

потока,

что

сопровождаеreя

повы

шен:ным

удельным

ра,сходом

ТОПЛlива

на

единицу

продукции.

В

результате

температура

газов

в

загрузочной

гол~е

печи

со

ставляет

900 ... il000

ОС.

к.отел-утилизатOiР

отбирает

большую

часть

теплоты

газов,

снижая

их

темпераryру

до

280

...

320

ОС.

При

этом

с

паром

возв'раща·ется

теплота,

эквивалентная

100

кг

условного

топлива

на

1

т

из,в,ести.

Поэтому

печи

с

котл'ом-yrилизатором

по

требляют

столько

же

топлива,

сколько

и

длинные

печи.

Более

ра'lIJионалыJю

с

точки

зрен-ия

.

ЭlКОНОМИИ

топлwва

-

ис

пользование

КОрО11Ких

печей

с

подогревателями

сырья

шахТ1НОГО

Т,Иiпа

или

с

конвейерной

решет'коЙ.

.

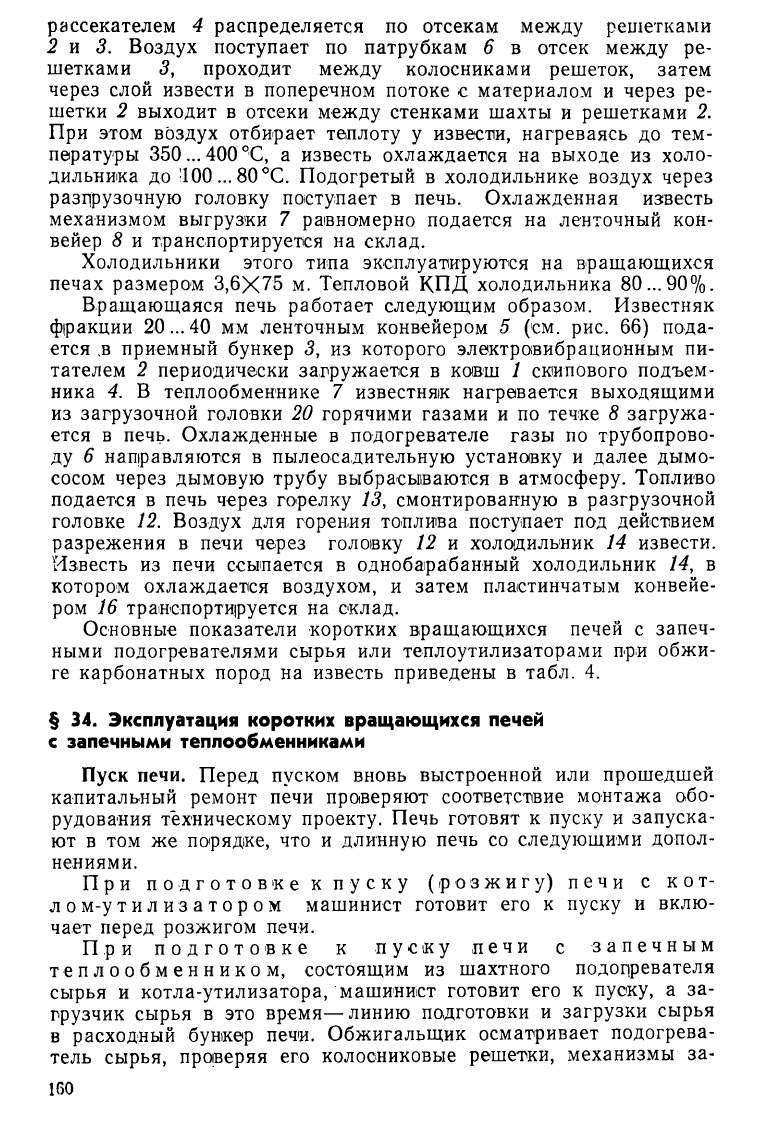

На

рис.

73

приведены

К/ривые

распределения

температуры

га

Зов и

материала,

содержания

СаО

в

из:вест.и

И

разрежения

в

печи

~

конвейерной

решеткой

размером

2,8Х9,б

м.

Сушка

и

частичный

ПОдОI\рев

сырья

происходят

на

конвейер,ной

решетке

и

в

печь

ма-

11*

163

SОБОО

17000

9[100

МООО

1500

~

:::,-

Q

:,.

1500

1JOO

-

...

~<:::

~1100

с..:>

§:!

§,

900

80

/i5

10ОО

""

60

~

~

§

700

60

~

f&

500

40

""

"-

500

~

20

~

40

~

~

з00

~

10

~

~

о

~

400

~

Рис.

73.

Кривые

распределения

температуры

(1,

2),

разрежения

(3,

б)

и

содержания

еаО

в

извести

(4)

при

обжиге

мела

в

печи

размером

2,7х50,6

м

с

кодосниковой

конвейерной

решеткой

(производитедь.

ность

печи

7

...

7,5

т/ч

по

извести)

териал

поступает

уже

HallpeTblM

до

температУ1РЫ

700

...

750

<>с

(\Кривая

2).

В

результате

сокращается

вре~я

подо,nрева

материа

ла

до

температуры

диссоциации

и

тем

самым

длина

зOiНЫ

подо

грева,

которая

составляет

менее

50%

общей длины

корпуса

печи.

Выходящие

из

печи

с

тем,пературой

900

...

11000

ос

газы

('кривая

1)

проходят

Чejрез

слой

материала

на

конвейерной

решетке

и

отдают

ему

б6льшую

часть

своей

теплоты,

охлаждаЯ1СЬ

до

температуры

350

...

4Q0

ос.

Из·за

подсосов

холодного

воздуха

в

теплообменни

ке

температура

отходящих

газов

равна

200

...

250

ос.

Таким

обра

зом,

большая

часть

теплоты

отходящих

из

печи

газов

возвраща·

ется

в нее,

что

сопровождае11СЯ

снижением

ущельного

расхода

топ

лива

примерно

100

кг

на

единицу

ПРОДУ1IЩИИ

по

сравнению

с

печью,

оборудованной

котлом-утилизатOjpОМ.

Отходящие

из

баlрабана

печи

газы

вследJС1'вие

меньшего

удель

ного

расхода топлива

на

обжиг

содержат

26

...

28%

СО

2

и

1,5

..•

...

2%

02.

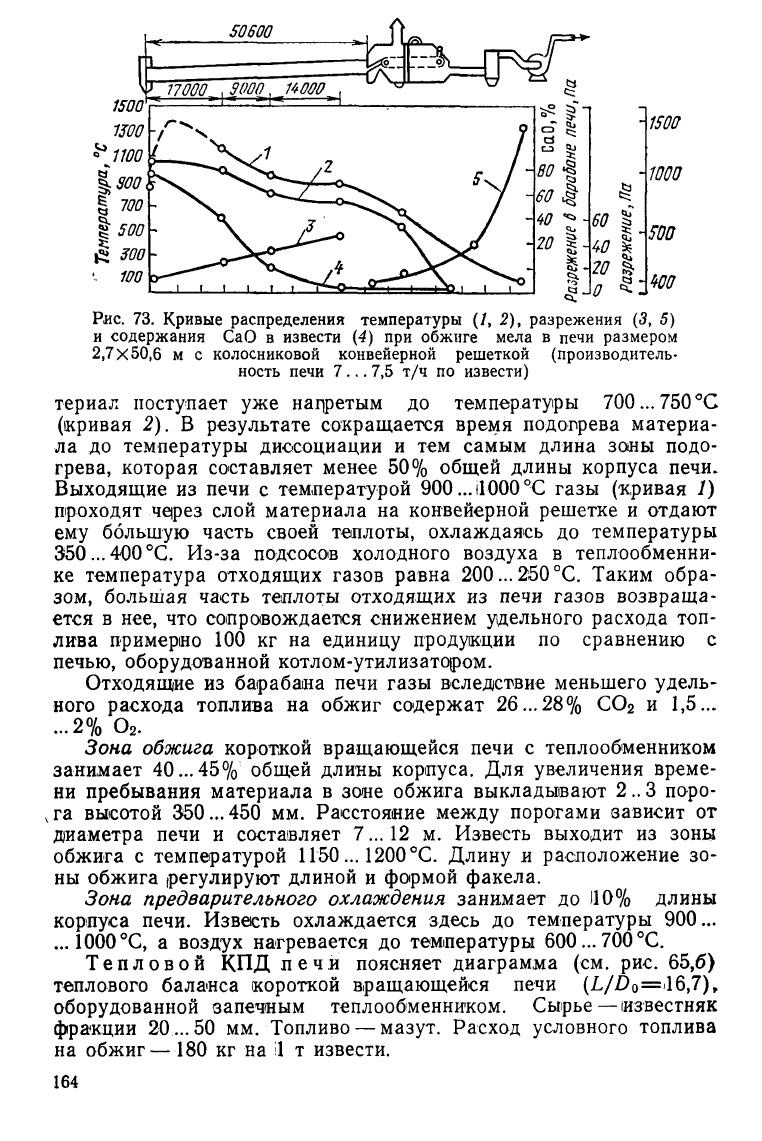

Зона

обжига

короткой

вращающейся

печи

с

теплообменником

занимает

40

...

45%

общей

длины

корпуса.

Для

увеличения

време

ни

пребывания

материала

в

зоне

обжига

выклаДЫlвают

2

..

3

поро-

\

га

высотой

350

...

450

мм.

Расстояние

между

порогами

вави(~ит

от

Дlиаметра

печи

И

соста'вляет

7

...

12

м.

Из-весть

выходит

из

зоны

обжига

с

темпе1ратурой

1150

...

1200

0

С.

Длину

и

ра,слоложение

зо

ны

обжига

регулируют длиной

и

формой

факела.

Зона

предварительного

охлаждения

зани.мает

до

110%

длины

кор.пуса

печи.

ИЗВeICть

охлаждается

здесь

до

температуры

900

.•

,

•..

1000

<>С,

а

воздух

нагревается

до

теМlпературы

600

...

700

ос.

Т

е

п л

о

в

о й

КПД

п

е

ч

it:

поясняет

диаграмма

(см.

рис.

65,б)

теплового

6ала

,

нса

короткой

вращающейся

печи

(L/D

o

=,16,7).

оборудованной

запечlНЫМ

теплообменнИ'ком.

Сырье

-iнзвестняк

фра'кции

20

...

50

мм.

Топливо

-

мазут.

Расход

условного

топлива

на

обжиг

-

180

кг

на

;1

т

извести.

164

По

диаграмме

находим,

что

пот~ри

тепло1'Ы

с

отходящими

га,

за'ми

и

в

окружающую

среду

СОС1'авляют

118,7+12=30,7%,

что

суще<;т.венно

ниже,

чем

в

длинной

вращающейся

печи.

Потер'и

теплоты

с

отходящими

газами

снижены

за

счет

применения

эф

фек1'ИВНОГО

запечного

1'еплообменника,в

котором

из'ве·стняк

нагре

вае1'СЯ

до

температуры

900

ос

и

происходи1'

частичная

диссоциа

ция

карбоната

кальция.

ПО1'ери

теплоты

в

О'Кlружающую

среду

ниже

в

результате

Сlравнительно

небольшой

длины

корпуса

печи.

В

итоге

тепловой

кпд

вращающейся

печи

СОС1'авляет

67,7

%,

т. е.

наХQДИ'f1СЯ

на

уровне

многих

шахтных

печей,

работающих

на

ма"

зуте.

р

е

г

у л и

р

ов

а

н

и

е

про

Ц

е

с с

а

о

б

ж

и

'г

а.

Температуру,

фа

кел

и

частоту

вращения

короткой

печи

регулируют

та·к

же,

как

и

в

длинной

печи.

К,роме

того,

регулируют

процесс

HaГlpeBa

мате

риала

в

теплообменнике,

та·к

,как

от

этого

зависит

эффективность

работы

всей

печи.

Чем

выше

температура

нагрева

сырья

в

тепло

обменнике,

тем

выше

ПРОИ3lВОIдителъность

печи

и

ниже

удельный

расход

топлива

на

обжиг.

Наилучшая

температура

материала

на

выходе

из

подогревателя

- 900

ОС.

При

этом

ча,сть

СаСО

э

сырья

разлагается,

отбирая

теплоту

у

отходящих

из

печи

газов.

В

ре

зультате

сырье

загружае'Гся

в

кор;пус

печи

со

значительным

со

держанием

(20

...

30%)

СаО

и

на

его

диссоциацию

затрачивается

меньше

топлива.

Наблюдаемая

на

пра·ктике

организация

теплово

го

режима

подогревателей

сырья

с

температурой

СЫIРЬЯ

на выхо

де

400

...

600

ос

·не

дает

существенной

ЭКОНОМIИИ

топлива.

Отклонения

от

заданного

режима

оrбжига

и

их

у с

т р

а

н

е

н и

е.

Эти

отклонения

в

осно,вном

тarкие

же,

как

и

в

длинной

печи.

Возможны

следующие

ДОПОЛlНителъные

варианты.

,

Снизилась

температура

материала

в

зоне

обжига.

Если

при

этом

онизилаlСЬ

температура

материала

на

выходе

из

подогрева

теля,

то

Пlроверяют

темпера11УРУ

на

его

входе

и

устраняют

подсо

сы

холодного

воздуха

в

загрузочной

головке

печи.

J1

меньшилось

разрежение

в

горячей

головке

печи.

Причиной

может

;быть

забива,ние

щелей

в

колосниковой

реше'ГКе

шахтного

подогревателя

ИЛIИ

щелей

в

колосниках

·коН'веЙерноЙ

решетки,

рез

кое

у,величение

со~ержания

мелочи

в

шихте,

нарушение

гермети~

зации

кожуха

подогре.ва1'еля.

Соотве11Ст,вепно

очищают

щели

от

за'етря,вшего

материала,

lPе'гулируют

сортировочную

установку,

плотно

закрывают

крышки

люков

и

смотровые

окна

подо·грева

теля.

Колосники

конвейерной

решетки

не

закрыты

материало'м.

Это

может

BЫSlВaTЬ

их

пр!огораlние.

Срочно

останавливают

колоснико

вую

решетку

и

раЭ/равни<вают

материал

на

ней,

предварительно

оста'НОВИБ

линию

подачи

сырья.

Бсли

колосники

прогорели,

пре

кращают

работу

и

после

сН1ижения

темпераТУIРЫ

в

камере

решет

ки

до

50

ос

заменяют

колооники.

Остановка

печи.

При

остановке

печи

с

запечным

теплообмен

ником

вначале

постепенно

снижают

подачу

в

печь

топлива,

воз

духа,

сырья,

умеНЫllают

тягу

дымососа

и

переводят

печь

на

по-

165

ниженную

ча,стоту

вращения.

Останавливают

линию

по'дготовки

и

З8IlРУЗКИСЫРЬЯ

В

теплообменник.

Gпу,стя

некоторое

время

прекра

щают

подачу

в

печь

топлива

и

останаlвливают

вентилятор.

После

'Выхода

материала

из

тепло06менни,ка

оста!навливают

его

меха

низм

выгрузки,

а

затем

главный

ПрИlВОД

печи.

По

мере

о~тывания

печи

ее

перио'дически

поворачивают

'на

че~верть

оборота.

:Когда

температура

в

печи

С1низи'ГСя

до

50

ос,

осматривают

футеровку

и

решетки

теплообменника.

Остановку

вращающейся

печи

с

котлом-утилизатором

выпол

няют

в

том

же

ПOjРЯI,Дlке,

что

и

рассМ'отренную

выше

длинную

печь.

При

остановке

вращающейся

печи

с

конвейерной

решеткой

вначале

снижают

подачу

топли,ва,

воздуха,

сырья,

а

печь

перево

дят

на

минималь'ную

чаlСТОТУ

вращения.

Gпуетя

некоторое

время

подачу

топлива

прекращают

полностью

и

останавливают

венти

лятор

первич,ного

воздуха.

Цриотк,рывают

шибер

на

розжиговой

трубе,

останаВЛИlвают

дымосос,

а

также

линию

подготовки

и

по

дачи

сырья

на

,решетку.

После

того

'как

она

полностью

освобо

ДИl1СЯ

от

сырья,

ее

останаВЛи'вают.

После

выхода

материала

печь

останавливают,

лишь

периоди

чески

включая

ее

для

предотвращения

прогиба.

XOJlO>'l-ОЛЬRИК

ос

тана'вливают

после

выхода

из

него

остатков

материала.

При

сни

жении

темп€!ратуры

в

печи

до

50

ос

закрывают

шибер

на

розжи

говой

трубе

и

осматривают

печь

и

футеРQВ'КУ.

§ 35.

Автоматизация

процесс

а

обжига

во

вращаlOЩИХСЯ

печах

Автоматизация

процесса

обжига

карбонатных

пород

во

вра

щающихся

печах

позволяет

увеличить

их

производительность,

сни

зить

расход

топлива

на

обжиг

и

повысить

качество

извести.

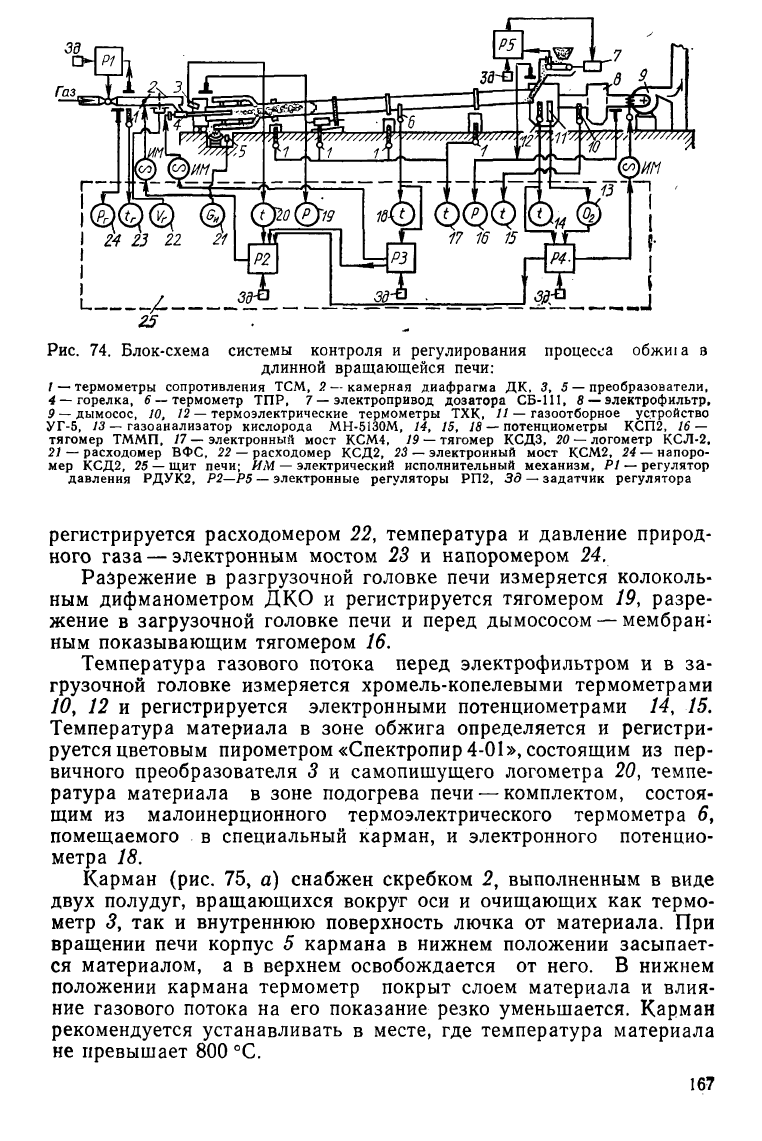

На

рис.

74

представлена

блок-схема

системы

аВТОМC;lтического

контроля

и

регулирования

процессом

обжига

карбонатного

сырья

в

длинной

вращающейся

печи,

оборудованной

рекуператорным

холодильником

и

работающей

на

природном

газе.

Система

контроля

предусматривает

автоматическое

измерение

и

запись

приборами

расхода

сырья

и

выпуска

извести;

темпера

туры,

давления

и

расхода

природного

газа;

разрежения

в

разгру

эочной

головке

печи;

температуры

газов

в

загрузочной

головке

и

перед

электрофильтром;

температуры

материала

в

зонах

обжига

и

подогрева;

содержания

кислорода

в

отходящих

га

зах;

температуры

масла

в

системе

централизованной

смазки

при

водов

печи

и

роликовых

опор.·

Расход·

подаваемого.

в

печь

сырья

регистрируется

прибором

учета

суммарного

количества

сырья,

прошедшего

через

дозатор

СВ-111,

количество

производимой

в

печи

извести

-

расходомером

21,

работающим

в

комплекте

с

преобразователем

5

автоматичес·

ких

ленточных

весов

ВН-1С.

Расход'

природного

газа

определяется

комплектом,

состоящим

из

камерной

диафрагмы

2,

колокольного

дифманометра

дк.о,

и

166

Рис.

74.

Блок-схема

системы

контроля

и

регулирования

процес.:а

обжИl

а

в

длинной

вращающейся

печи:

1-

термометры

сопротивления

ТСМ,

2

_.

камерная

диафрагма

ДК.

3, 5 -

преобразователи,

4 -

горелка,

6 -

термометр

тпр,

7 -

электропривод

дозатора

ев-!!!,

8 -

злектрофильтр,

9 -

дымосос,

10,

12

-

термоэлектрические

терыоетрыы

ТХК.

11

-

газоотбориое

УС,тройство

УГ-5,

13

-

газоаиализатор

кислорода

МН-5!ЗОМ,

14, 15,

18

-

потеициометры

КСП2,

16-

тяroмер

тммп,

17

-

электронныi!

мост

кеМ4,

19

-

тягомер

кеда,

20 -

логометр

кеЛ-2,

21

-

расходомер

ВФС.

22

-

расходомер

КСД2,

23

-

электроииый

мост

кеМ2,

24

-

иапоро

мер

кеД2.

25

-

щит

печи;

ИМ

-

электрнческий

Jlспо.~иительныЙ

механизм,

Рl-

регулятор

давлення

РДУК2,

Р2-Р5

-

электрониые

регуляторы

РП2,

Зд

-

задатчик

регулятора

регистрируется

расходомером

22,

температура

и

давление

при

род

ного

газа

-

электронным

мостом

23

и

напоромером

24.,

Разрежение

в

разгрузочной

головке

печи

измеряется

колоколь

ным

дифманометром

ДКО

и

регистрируется

тягомером

19,

разре

жение

в

загрузочной

головке

печи

и

перед

дымососом

-

мембран~

Ным

показывающим

тягомером

16.

Температура

газового

потока

перед

электрофильтром

и

в

за

грузочной

головке

измеряется

хромель-копелевыми

термометрами

10,

12

и

регистрируется

электронными

потенциометрами

14,

15.

Температура

материала

в

зоне

обжига

определяется

и

регистри

руется

цветовым

пирометром

«Спектропир

4-01»,

состоящим

из

пер

вичного

преобразователя

3

и

самопишущего

логометра

20,

темпе

ратура

материала

в

зоне

подогрева

печи

-

комплектом,

состоя

щим

из

малоинерционного

термоэлектрического

термометра

6,

помещаемого,

в

специальный

карман,

и

электронного

потенцио

метра

18.

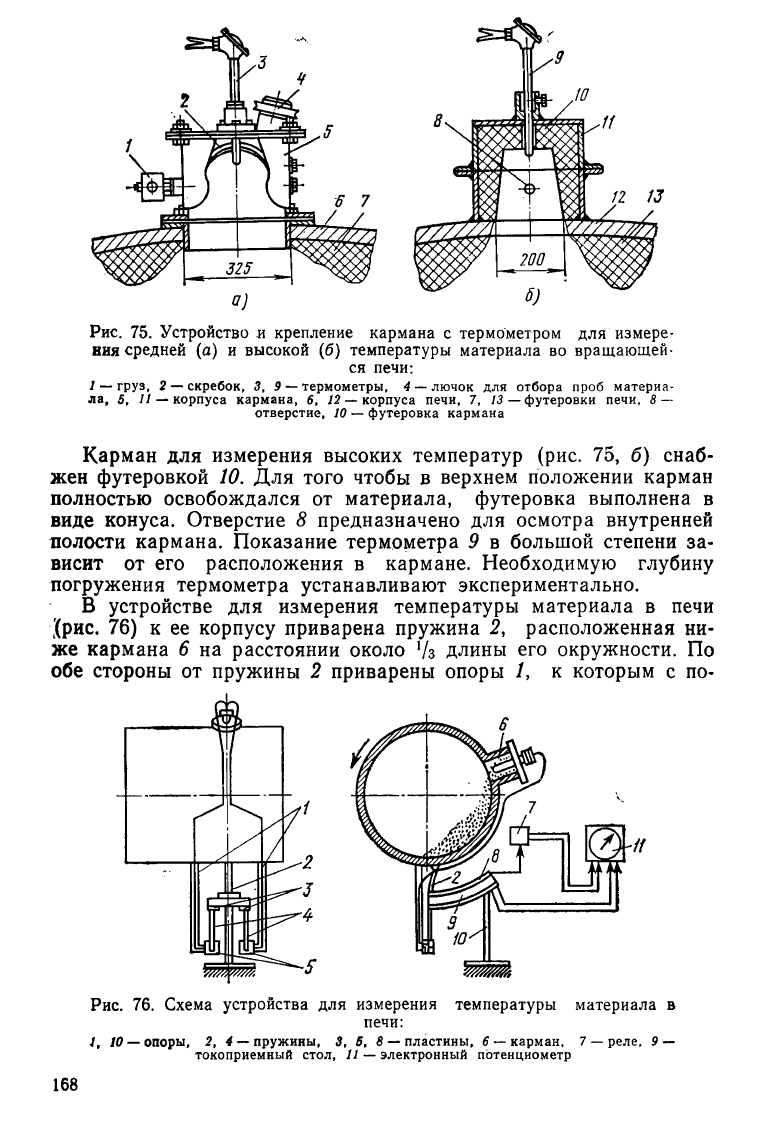

Карман

(рис.

75,

а)

снабжен

скребком

2,

выполненным

в

виде

двух

полудуг,

вращающихся

вокруг

оси

и

очищающих

как

термо

метр

3,

так

и

внутреннюю

поверхность

лючка

от

материала.

При

вращении

печи

корпус

5

кармана

в

нижнем

положении

засыпает

ся

материалом,

а в

верхнем

освобождается

от

него.

В

нижнем

положении

кармана

термометр

покрыт

слоем

материала

и влия

ние

газового

потока

на

его

показание

резко

уменьшается.

Карман

рекомендуется

устанавливать

в

месте,

где

температура

материала

не

превышает

800

ОС.

167

О}

Рис.

75.

Устройство

.и

крепление

кармана

с

термо"метром

для

измере·

ВИJ.I

средней

(а)

и

высокой

(б)

температуры

материала

во

вращающей·

ся

печи:

1 -

груз,

2 -

скребок,

3,

9 -

термометры,

4 -

лючок

для

отбора

проб

материа·

.па,

5,

11

-

корпуса

кармаиа,

6,

12

-

корпуса

печи,

7,

JЗ

-

футеровки

печи,

8-·

отверстие,

10

-

футеровка

кармана

Карман

для

измерения

высоких

температур

(рис.

75,

б)

снаб

жен

футеровкой

10.

Для

того

чтобы

в

верхнем

riоложении

карман

полностью

освобождался

от

материала,

футеровка

выполнена

в

виде

конуса.

Отверстие

8

предназначено

для

осмотра

внутренней

-полости

кармана.

Показание

TepMo~eTpa

9

в

большой

степени

за

висит

от

его

расположения

в

кармане.

Необходимую

глубину

погружения

термометра

устанавливают

экспериментально.

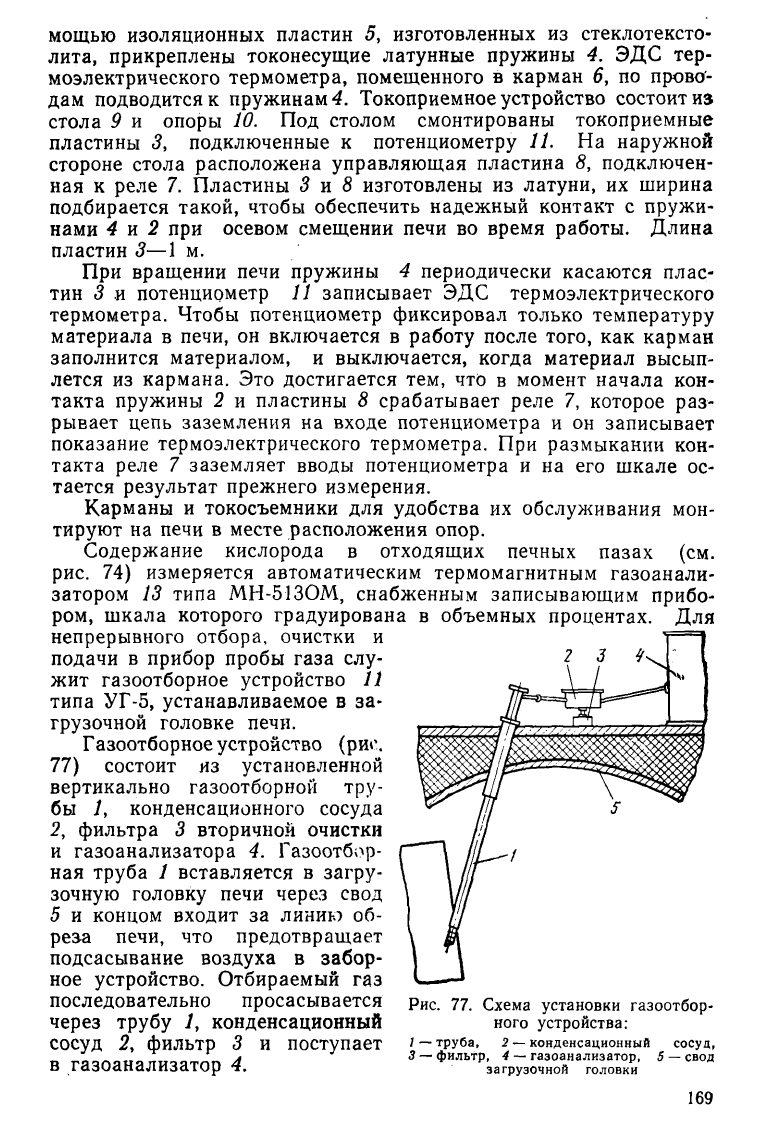

В

устройстве

для

измерения

температуры

материала

в

печи

:(рис.

76)

к

ее

корпусу

приварена

пружина

2,

расположенная

ни

же

кармана

6

на

расстоянии

около

1/з

длины

его

окружности.

По

обе

стороны

от

пружины

2

приварены

опоры

1,

к

которым

с

по-

168

Рис.

76.

Схема

устройства

для

измерения

температуры

материала

в

печи:

1.

10

-

опоры.

2.

4 -

пружииы.

а.

6. 8 -

пmiстииы.

6 -

карман,

7 -

реле,

9-

токоприемныll

стоп,

11

-

электронный

потенциометр

мощью

изоляционных

пластин

5,

изготовленных

из

стеклотексто

лита,

прикреплены

токонесущие

латунные

пружины

4.

ЭДС

тер

моэлектрического

термометра,

помещенного

в

карман

6,

по

прово'

дам

подводится

к

пружинам

4.

Токоприемное

устройство

состоит

из

стола

9

и

опоры

10.

Под

столом

смонтированы

токоприемные

пластины

3,

подключенные

к

потенциометру

11.

На

наружной

стороне

стола

расположена

управляющая

пластина

8,

подключен

ная

к

pe.1Je

7;

Пластины

8

и

8

изготовлены

из

латуни,

их

ширина

подбирается

такой,

чтобы

обеспечить

надежный

контакт

с

пружи

нами

4

и

2

при

осевом

смещении

печи

во

время

работы.

Длина

пластин

3-1

м.

При

вращении

печи

пружины

4

периодически

касаются

плас

тин

8

.и

потеНЦИQметр

11

записывает

ЭДС

термоэлектрического

термометра.

Чтобы

потенциометр

фиксировал

только

температуру

материала

в

печи,

он

включается

в

работу

после

того,

как

карман

заполнится

материалом,

и

выключается,

когда

материал

высьш

лется

из

кармана.

Это

достигается

тем,

чтО

в

момент

начала

кон

такта

пружины

2

и

пластины

8

срабатывает

реле

7,

которое

раз

рывает

цепь

заземления

на

входе

потенциометра

и

он

записывает

показание

термоэлектрического

термометра.

При

размыкании

кон

такта

реле

7

заземляет

вводы

потенциометра

и

на

его

шкале

ос

тается

результат

прежнего

измерения.

Карманы

и

токосъемники

для

удобства

их

обслуживания

мон

тируют

на печи

в

месте

.расположения

опор.

Содержание

кислорода

в

отходящих

печных

пазах

(см.

рис.

74)

измеряется

автоматическим

термомагнитным

газоанали

затором

13

типа

МН-5130М,

снабженным

записывающим

прибо

ром,

шкала

которого

градуирована

в

объемных

процентах.

для

непрерывного

отбора,

очистки

и

подачи

в

прибор

пробы

газа

слу

жит

газоотборное

устройство

11

типа

УГ

-5,

устанавливаемое

в

за·

грузочной

головке

печи.

Газоотборное

УСТРОЙС1'во

(РИI\

77)

состоит

flЗ

устаНОВJIенной

вертикально

газоотборной

тру

бы

1,

конденсационного

сосуда

2,

фильтра

3

вторичной

очистки

и

газоанализатора

4.

Газоотбор

ная

труба

1

вставляется

в

заI'РУ

зочную

головку

печи

через

свод

5

и

концом

входит

за

линию

об

рез.а

печи,

что

предотвращает

подсасывание

воздуха

в

забор

ное

устройство.

Отбираемый

газ

последовательно

просасывается

Рис.

77.

Схема

установки

газоотбор-

через

трубу

1,

конденсационный

нога

устройства:

сосуд

2,

фильтр

3

и

поступает

1-

труба.

2 -

конденсационный

сосуд.

В

,газоанализатор

4.

а

-

фильтр.

4 -

газоаиализатор.

5 -

свод

.

загрузочной

головкн

169