Монастырев А.В. Производство извести

Подождите немного. Документ загружается.

Контур

автоматического

регулирования

соотношения

расходов

мазута

и

воздуха

включает

в

себя

приборы

измерения

и

регули

рования,

аналогичные

KOHTYIPY

соотношения

мазут

-

рециркуля

ционные

газы.

Отличие

состоит

в

том,

что

заслонка

ПРЗ

смонти

рована

на

трубопроводе,

по

которому

воздух

нагнетается

венти

ляторомв

зону

охлаждения

печи.

Контур

автоматического

регулирования

содер~ания

кислорода

8

рециркуляционных

газах,

поступающих

в

топочные

камеры

пе

чи,

состоит

из

автоматического

магнитного

газоанализатора

типа

МН-5130М,

регулятора,

задатчика

содержания

кислорода

и

иепол

нителынгоo

механизма,

соединенного

с

за'слонкой

ПРЗ,

установ

ленной

в

трубопроводе

холодного

воздуха.

Забор,ное

устройство

газоанализатора

отбирает

пробу

газа

из

коллектора

рециркуля

ционных

газов.

При

отклонении

соде.ржания

КИ,слорода

в

коллек

торе

рецИiРКУЛЯЦИОННЫХ

газов

от

заданной

величины

(,12%)

в

из

мерительной

схеме

регулятора

поя'вляется

СИI1нал

рассогла,сова

ния,

управляющий

исполнительным

механизмом,

который

ПОIВО

рачи'вает

заслонку

ПРЗ

в

сторону

изменения

подачи

холодного

воздуха

в

коллектор.

Автоматичес!'ие

приборы

безопасной

работы

печи

включают

в

себя

запорный

клапан

типа

ЗСК

с

электроцриводом,

у,становлен

вый

на

трубопроводе

подачи

в

печь

мазута,

термометр,

измеряю

щий

температуру

воды

на-

выхаде

из

бал,ок

в

комплект,е

с

сигна

лизирующим

прибором,

сигнализирующий

тягомер,

изме,ряющий

Iразрежение

в

шахт,е

на

l'ра'нице

зон

обжига

и

охлаждения

мате

риала.

Клапан

ЗСК

получает

электрические

СИГJlалы

от

приборов

И

прекращает

подачу

мазута

к

форсункам

в

тех

случаях,

когда

температура

воды

в

балках

превышает

YJCтановленную

величину

или

разрежение

в

печи

становится

меньше

заданного

значения.

Перекрывая

т,рубопровод мазута,

клапан

зек

oДHoВlpeMeнHO

по

сылает

электрические

ИМПУЛЬ'СЫ

в

схему

управления

ПОВОРОТНЫ

ми

шиберами,

устаНОlВленными на

ТРУiбопроводе

отходящих

газов,

и

~xeMY

пуска

вентилятора

рециркуляlЦИОННЫХ

газов.

Получив

,ИJм,пульс

от

клаiпана

ЗСК,

п,риборы

схемы

управления

шибejрами

включают

быстродействующие

электрические

исполнительные

механизмы,

которые

открывают

шибер,

соедИ'Няющий

печь

с

ды

мовой

трубой,

минуя

пылеосадительные

циклоны

и

дымосос,

И

закрьrвают

шибе'р

на

трубопроводе

отходящих

газов,

переводя

тем

самым

печь

на

работу

с

естеств-енной

тягой

от

дымовой

тру

'бы:

При

посту,плении

импульса

в

схему

пуска

веНТИЛЯТOjра

он

ос

танавливается

и

подача

в

топочные

камеры

реци.ркуляционных

газов

прекраrцается.

Кроме

того,

иопользуют

следующие

прибо'ры

КИП.

Темпера

туру

отходяrцих

газов

измеряют

тер'моэлектрическим

термомет

ром

типа

ТХК

в

комплекте

с

самопишущим

потендиомCТlРОМ

типа

КСП2.

Содержание

кислорода

в

ОТХОДЯЩИХ

газах

контролируют,

используя

газоанализатор

ти,па

MH-"5:130M,

содержание

СО2

-

га

зоанализатор

типа

ТП-2220.

Разрежение

по высоте

шахты

им

пуль,сными

'Ilрубками

пе,редаетс~

на

щит

печи

и

изм·еряется

мем-

120

бранным

тягомером

типа

ТМ,

который

соединен

с

трубками

Чejрез

многоточечный

цереключатель.

§ 29.

ОрrilНИ31ЦИR

Рilбочеrо

меСТiI

у

WilXTHO~

печи.

ТеХНИКiI

бе30ПlСНОСТИ

Организация

рабочего

места

у

шахтной

печи.

Шахтной

печью

обжигальщик

)'Iпра'вляет

из

помещения,

расположе1:IНОГО

на

пло

щадке

обслуживания

зоны

обжита

печи.

В

помещении

смонтиро

ваны

пульт

и

щит

упра!вления

печью.

На

рис.

51

показа'но

р·а.сположение

элементов

типового

пульта

упра'вления

шахтной

печи

ПРОИЗВОiдительно<стью

100

т/сут,

рабо

тающей

на

газообразном

топл'иве.

На

щите

управления

lPа,спол'ожена

мнемосхема

тех'нологиче

ской.

линии

производства

извести

в

шахтной

печи

с

сигнальными

лампочками

зеленого

и

красного

цветов,

приборы

системы

автоматического

контроля

и

регулирова

ния

процесса

обжига,

ключи

выбора

управле

ния

(ручное

-

автомати

ческое),

приборы

дистан,

ционного

указателя

поло

жения

(ДУП)

регулирую·

LЦих

органов

(степень

от

крытия

направляющего

аппарата

дымососа,

угол

поворота

регулирующей

заслонки

на

газопроводе)

и

др.

В

течение

смены

об

жигальщик

обязан:

систематически

сле-

дить

за

показаниями

кон

'l'рольно

-

измерительных

приборов

и

руководство

ваться

ими

при

управле

нии

режимом

обжига

в

печи;

при

этом

пользо

ваться

данными

лабора

тории

о

качестве

сырья

и

топлива,

поступающнх

в

печь,

и

качестве

выгру

жаемой

извести;

при

управлении

печью

выполнять

установленные

задания

по качеству

изве

сти,

производительности

J:I:l

со

CIJ

O:::J

CD

Е®

Е®

и(±)

Е®

Е®

O::::J

CZJ

CIJ

C::LJ

CEJ

ж®

зCEJ

Е®

Е®

Е®

CE:J

DI:J

DO

CEJ

t::!D

ж®

A~

8~

8~

а[В

O!:::J

m::::J

DD

CiD

aD

г8

д®

БЕ]

58

5~

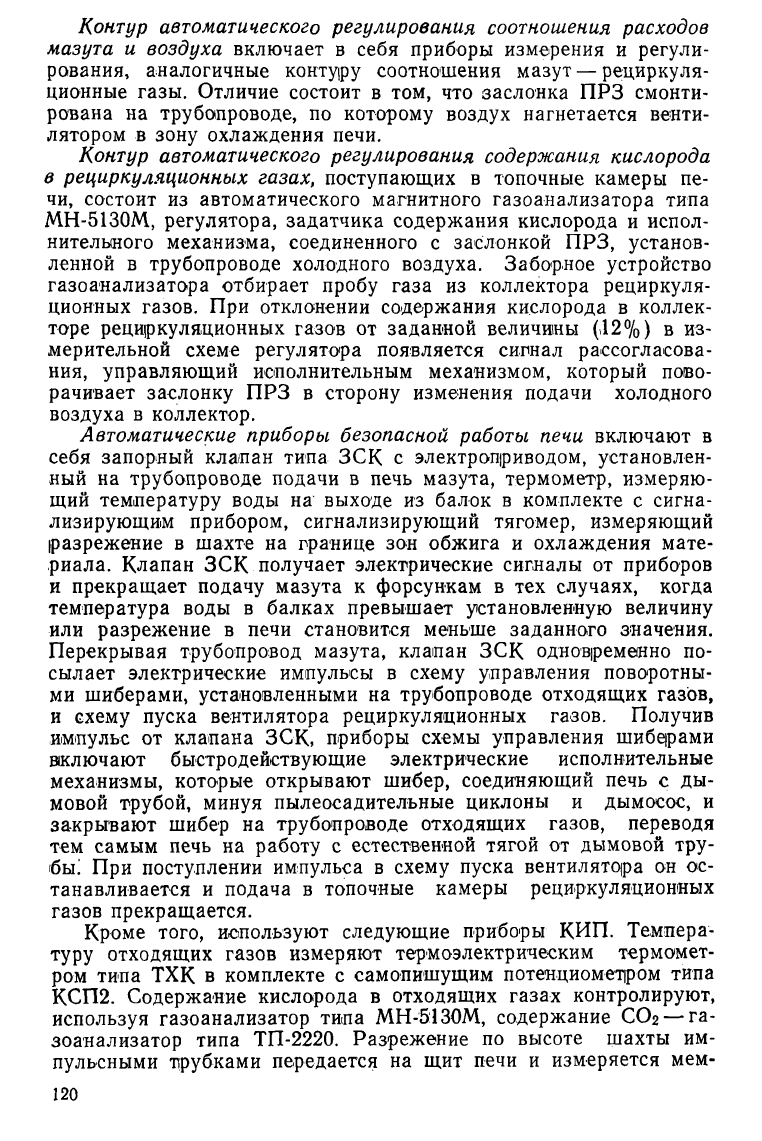

Рис.

51.

Элементы

типового

пульта

управ

ления

шахтной

печи

производительностью

100

т/сут,

работающей

на

природном

газе:

табllИЧКИ

с

надписями:

1 -

нижний

уровень

за

грузки

печи,

2 -

ковш

внизу,

8 -

аварийный

ннжний

уровень

загрузкн

печи,

4 -

доэаТQР

СЫРЬJl,

5 -

питатеllЬ

выгрузки

ПЫIIИ

иэ

ЦИКIIОН(;Ь.

6 -

верхний

уровеиь

нэвести

в

бункере,

7 -

счет

чик

КОllичества

ковшей,

8 -

дымосос,

9 -

меха

ннэм

выгрузки,

10

-

винтовой

конвейер

ДIIЯ

транспортирования

ПЫIIИ из

ЦИКIIОНОВ,

11

-

верх

ни!!

уровень

сырья

в

приемном

бункере

печи.

J2

-

питание

цепей

упраВllения,

J3

-

остановка

дымососа.

14 -

остановка

механиэма

выгруэки.

15·--

остановка винтового

конвейера,

16

-

снятие

сигма.~оn

уровмемеров,

17

-

напряжение,

18

-

ПУСI(

ДЫМОСОС.а,

19

-

пуск

механиэма

выгрузки.

20 -

пуск

ВИНТОВОI'О

конвейера;

А

-

пакетно-ку

lIачкnвый

ВЫКIIЮЧSТeIIЬ,

Б

-

кнопки

упраВllения

«Пуск»

черного

цвета,

В

-

кнопки

УПРSВllения

«Стоп.

красного

цвета,

Г

-

кнопка

УПРSВllеНИR

бellОГО

цвета,

Д

-

сигнаllьная

IIsмпочка

с

МОIIОЧ

НЫМ

светофИIIЬТРОМ,

Е

-

СИГНSlIьные

lIаМПОЧI(Н

с

зеllеным

светофНIIЬТРОМ,

)[( -

сигнаllьные

lIам

ПОЧКН

с

красным

светофИIIЬТРОМ,

3 -

счеТЧНJ(

ИМПУIIЬСОВ,

И

-

Эllектрический

ЭВОН'JК

121

агрегата,

нормам

расхода

топлива

на

обжиг

и

стойкости

футе

ровки;

'КОН1lPолировать

механическое

со'стояние

печи

и

вспомогатель

.ных

механизмов

и

устройств;

наблюдать

за

теМlпературой

кожуха

печи

и

футеровки;

следить

за

состоянием

смаэочного

материала

в

механизме

выгрузки

и

дымососе;

проверЯ1'Ь

герметиЧ'ность

трубопроводов,

пылеосадительных

устрой.ств,

за.грузочных

и

выгрузочных

механизмов

и

шлюзовых

затворов,

не

допуская

выбросов

пыли

и

печных

газо,в

в

помеще

ние

цеха;

ежечасно

записывать

в

приемо-сдаточный

журнал

основные

показатели

работы

печи,

в

конце

смены

-

данные

о

со

стоянии

печи

и

ее

вспомогательного

оборудования.

Техника

безопасности.

При

ведении

процессов

сушки,

обжига,

его

регулировании

и

устранении

нарушений

обжигальщик

соблю

дает

следующие

правила

техники

беЗ'ОlпаICНOiCТИ.

При

визуальном

контр

але

процес'са

обжига

через

гляделки

пользуется

защитными

очкаlМИ;

лючки

oTK'pыIaeTT

обязательна

в

рукавицах.

При

асматре

механизма

загрузки

печи

абжигальщик

надевает

шланговый

противогаз,

защищающий

от

ваздействия

аксида

уг

лерода;

при

осматре

механизма

выг,рузки

пальзует,ся

респира

таром.

с.вары

материала

в

шахте

абжигальщик

обрушивает

в

рукави

ц-ах

и

защитных

очках

с

помощью

длинных

штанг;

запрещается

для

ра3lрушения

сваров

пользоваться

водой,

так

как

при

бурном

иопарении

вод'ы

в

печи

возможны

ожоги

обслуживающего

персо

нала.

На

печи,

работающей

на

газообраэном

или

жидком

топливе,

запрещается

работать

при

отсутст.вии

в

ней

необходимого

разре

жения;

опасно

стоять

напротив

открытых

лючков

работающих

го

релок

или

форсунок

из-за

возможного

выбивания

пламени;

при

ШУiровке

камня

в

зоне

обжига

необходимо

предварительно

вы

ключить

горелку

или

форсунку

в

месте

работы

и

вно'вь

включить

ее,

окончив

шуровку.

Не

разрешается

праверять

упл,а11нения

газопровада

И

армату

ры

с

помащью

агня,

что

мажет

привести

к

взрыву

и

пажа

ру.

Га

зоправады

ПРОВCiряют

на утечку

газа

талько

с

применением

мылЬ'най

эмульсии.

KOиtpOn~HloIe

BOnpocloI

1.

ПереЧИCJIите

фУИКЦИИ

механизма

загрузки

шахтной

печи.

2.

В

чем

состоит

назначение

выгрузочного

устройства

шахтной

печи?

3.

Почему

неэффективно

применять

в

шахтной

печи

твердое

топливо

с

большим выходом

летучих

ве·

ществ?

4.

Целесообразно

ли

:прнменять

твердое

топливо

с

размером

кусков

ме

нее

20

мм

в

шахтной

пересыпной

печи?

5.

Какими

факторами

объясняется

самый

высокий

КПД

шахтиой

пересыпиой

печи?

6.

Назовите

наиболее

эффективные

горелки,

используемые

в

шахтиых

печах,

работающих

на

газообразиом

топливе.

7.

3а

счет

каких

составляющих

теплового

баланса

КПД

шахтной

печи,

рабо

тающей

на

газообразном

топливе,

ниже

КПД

шахтной

пересыпноii:

печи?

8.

На·

122

зовите

наиболее

эффектнвный

опособ

сжигания

мазута

в

шахтной

печи.

9.

Пере

числите

приборы,

использование

которых

помогает

экономить

топливо

при

экс

плуатацин

шахтной

печи.

10.

Объясните

по

рисунку

работу

автоматической

за

грузки

шахтиой

печи

материалами.

11.

I<акиетребования

предъявляют

к

безо

пасной

эксплуатации

шахтной

печи?

r

л

А

В

А

УН.

О&ЖИГ

КАР&ОНАТНЫХ

ПОРОД

80

8РАЩАЮЩИХСSl

ПЕЧАХ

§ 30.

Техноnоrические

схем

..

производства

комовой

извести

во

ВРilщаlOЩИХСSl

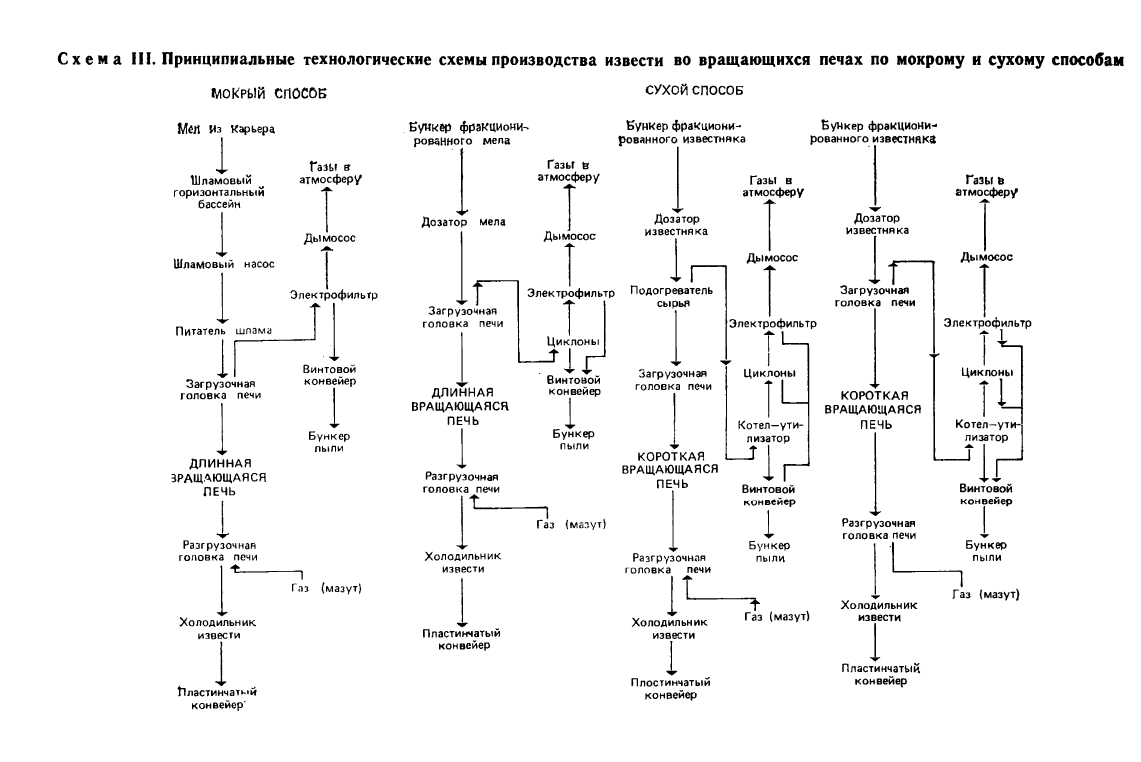

печах

В

зависимости

от

вида

подготовки

сырья

к

обжигу

различают

мокрый

и

сухой

способыпроизводства

извести

во

вращающихся

печах

(ом.

схему

111).

Мокрый

способ

применяют

в

случае

использования

мела

с

карьерной

влажностью

выше

25%.

При

этом

способе

мел

измель

чают

и

перемешивают,

исполь3.уя

определеннuе

количество

воды.

При

сухом

способе

измельчают

и

разделяют

на

фракции

кар

бонатное

сырье

карьерной

влажности.

Сырье

поступает

во

враща

ющуюся

печь

в

виде

кусков.

В

промышленности

применяют

глав

ным

образом

сухой

способ

производства

извести.

Вращающаяся

печь

представляет

собой

футерованный

изнутри

вращающийся

стальной

цилиндрический

корпус,

установленный

наклонно

на

роликовых

опорах.

В

зависимости

от

отношения

дли

ны

корпуса

L

к

его

диаметру

D

o

в

свету

различают

длинные

(от

ношение

LjD

o

=35

...

45)

и

короткие

с

запечными

теплообменни

ками

(LjD

o

=14

...

20)

вращающиеся

печи.

При

мокром

способе

производства

известь.

производят

в

длин·

ных

вращающихся

печах,

при

сухом

способе

-

в

длинных

и

корот

ких

вращающихся

печах.

В

зависимости

от

конструкции

запечного

теплообменника

обжигают

фракционированный

известняк

или

гра

нулированный

мел.

При

обжиге

мела

влажностью

25

...

35%

по

мокрому

способу

из

него

предварительно

приготовляют

шлам

влажностью

37

...

_

..

44

%,

который

накапливается

в

горизонтальном

бассейне,

обо

рудованном

пневмомеханическим

смесителем.

Из

бассейна

шлам

насосами

подается

в

питатель

шлама,

который

равномерно

загру

жает

его

в

печь.

Пройдя

стадии

сушки,

подогрева

и

обжига,

мел

превращается

в

известь,

которая

ссыпается

в

холодильник,

а

из

него

-

на

пластинчатый

конвейер.

Топливо

поступает

в

разгрузочную

головку

печи

через

горелоч

ное

устройство.

Температура

отходящих

из

печи

газов

- 200

...

250

0

С.

Сравни.

тельно

невысокая

запыленность

газов

позволяет

выполнять

одно·

ступенчатую

очистку

от

пыли

в

электрофильтре.

Уловленная

пыль

периодически

выгружается

из

электрофильтра

и

винтовым

конвей

ером

транспортируется

в

бункер

пыли

.

.

При

обжиге

мела

влажностью

10

...

20%

фракции

40

...

20

мм

или

20

...

5

мм

в

длинной

вращающейся

печи по

сухому

способу

мел

из

бункера

весовым

автоматическим

дозатором

paBH~MepHO

123

с

х

е

м

а

111.

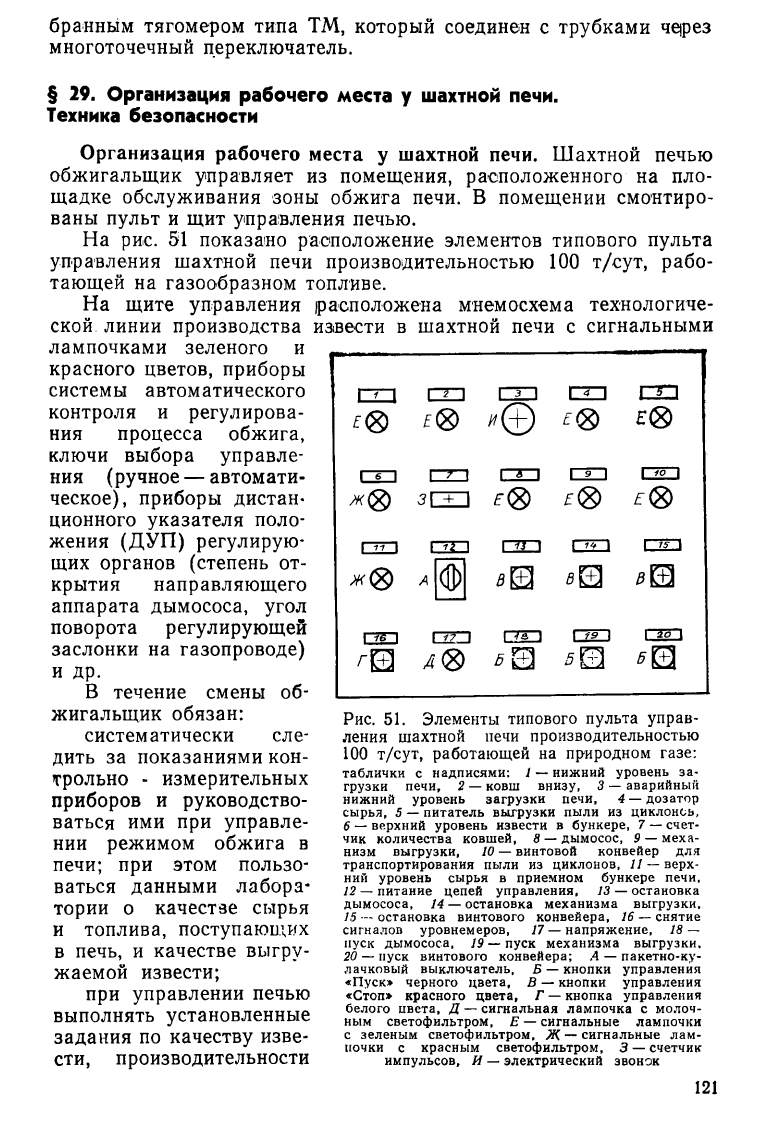

Прииципиаnьиые

техноnогические

схемы

производства

извести

во

вращающихся

печах

по

мокрому

и

сухому

способа

..

f,\о/<рЫй

СПОСОБ

Меn

~з

Карьера

1 .

1unамовыи

горизонтальным

бассейн

ra:lbl

в'

аТ"'rфеРV

1

Дь',:,осос

Шламовый

насос

I

1

Электрофиль

тр

Питатель

шлам.J.l

lГ:нтовой

Загрузочная

конвейер

'~~I

О"'

1

Бункер

пыли

ДЛИННАА

3РАЩ."ЮЩААСА

ЛЕЧЬ

1

Разгрузочная

головка

печи

1+

Холодильник

.

изI

ти

nластинчат"'й

конвейер'

Газ

(мазут)

b'/lll<ep

ФР3КЦИОНИ-

~A-r-

Дозатор

мела

1

Загрузочная

головка

печи

""1,,

ВРАЩАЮЩААСR

ПЕЧЬ

1

Разгрузочная

ГОЛ08'l,а

{ОЧИ

Холодипьн

ИК

извести

1

Пластинчатый

конвейер

Газы

11

атмогру

ДЫТ

ОС

эле:I:::Т

.

l?

ВИНТОВОЙ

кот

йер

Бункер

пыли

I

Газ

(мазут)

СУХой

СПОСОБ

"ункер

фракциони-

ьy\I"ер

ФР.КЦИОН\I~

рованного

известняка

рованного.

извесТIiRКI

1

Газы

в

I

Га!ы"

атмосферV

....

8ТМ~сферv

Дозатор

r

Дозатор

I

извеСТНА

ка

извесТНА

ка

1

дь'мосос

1

ДЬ'МОСОС

подогреватlль

r

загрузоч~ая

т

сырья

головка

печи

I

1

элеКТrФИЛЬТР

1

Элект~ф.ильтр

....

I

ь'

Загрузочная

ьИКЛОНbI

ЦИКЛОНbI

головка

печи

r

~I

1

КОРОТКАЯ

1

Котел-ути-

ВРА~~:АСЯ

котел-у-т

лизатор

1

лизатор

КОРОТКАА

1

~

1

ВРАЩАЮЩААСА

...

П

Е1Ч

ь

Винто~ой ВИНТОВОЙ

конвеиер

KOliBeAep

1

РаЗГРУЗОЧНаА

I

головка

печи

..

Бункер

1,~БУНКер

РаЗГРУ30ЧНilR

ПblЛи.

пыии

головка

печи

1

1

~

Газ

(мазут)

t

Холодильник

Холодильник

Газ

(мазут)

извести

извести

1

1

Пластинчаты

к

Пластинчатый

конвейер

конвейер

загружается

в

печь.

Перемещаясь

в

барабане

печи,

мел

обжигает

ся

при

температуре

1100

'

...

1400

ос

и

образующаяся

известь

ссы

пается

из

печи

в

холодильник,

где

температура

извести

снижается

до

120

••.

40

ос.

Из

холодильника

известь

выгружается

на

плас

тинчатый

конвейер,

который

транспортирует

ее

на

склад.

Газообразное

или

жидкое

(мазут)

топливо

подается

в

печь

с

помощью

горелки

или

форсунки,

смонтированной

в

разгрузочной

(горячей)

головке

печи.

'

Газообразные

продукты

обжига,

выходящие

из

загрузочной

головки

печи

при

температуре

350

...

450

О

С,

проходят

двухступен

чатую

очистку

от

пыли

в

циклонах

и

электрофильтре,

после

чего

дымососом

выбрасываются

через

дымовую

трубу

в

атмосферу.

Уловленная

в

циклонах

и

электрофильтре

пыль

винтовыми

кон

вейерами

периодически

транспортируется

в

сборный

бункер

пыли.

При

производстве

извести

в

короткой

вращающейся

печи

с

за

печным

теплообменником,

включающим

в

себя

подогреватель

сырья

и

котел-утилизатор,

очищенный

от

глинистых

примесей

из

вестняк

фракции

20

...

40

мм

влажностью

до

8%

из

расходного

бункера

весовым

дозатором

равномерно

загружается

в

подогрева

тель сырья.

Здесь

отходящие

из

печи

газы

повышают

его

темпе

ратуру

до

650

...

850

0

С.

Из

подогревателя

известняк

поступает

в

печь,

где

обжигается

при

температуре

1100

...

1400

ос.

Известь

из

барабана

печи

ссыпается

в

холодильник,

в

котором

ее

температура

снижается

до

120

...

40

ос,

и

далее

поступает

на

пластинчатый

кон

вейер,

транспортирующий

ее

в

промежуточные

бункера

или

на

склад.

Топливо

поступает

в

печь

через

горелочное

устройство,

распо

ложенное

в ее

разгрузочной

головке.

Температура

выходящих

из

подогревателя

сырья

газов

-

400

...

. . .

450

ос.

Их

направляют

вначале

в

котел-утилизатор,

где

они

охлаждаются

до

температуры

230

...

190

0

С,

затем

на

очистку

от

пыли

в

циклоны

и

электрофильтр

и

далее

дымососом

через

дымо

вую

трубу

в

атмосферу.

Уловленная

в

пылеосадителях

и

котле

пыль

винтовым

конвейером

периодически

транспортируется

в

бун

кер

пыли.

При

обжиге

фракционированного

известняка

в

короткой

вра

щающейся

печи

с

запечным

теплообменником,

состоящим

из

кот

ла-утилизатора,

известняк

загружается

в

печь

при

температуре

окружающей

среды,

в

связи

с

чем

на

его

обжиг

затрачивается

на

20

...

30%

больше

топлива,

чем

в

печи

с

подогревателем

сырья.

Выходящие

из

загрузочной

головки

печи

газы

имеют

температуру

900

...

950

ос

и

высокую

запыленность.

Пройдя

газоход

котла-ути

лизатора,

газы

охлаждаются

до

температуры

230

...

~50

ос,

отда

вая

большую

часть

своей

теплоты

на

выработку

пара.

3атем

газы

поступают

на

очистку

от

пыли

в

циклоны

и

электрофилыр.

Очи

щенные

газы

выбрасываются

дымососом

через

дымовую

трубу

в

атмосферу.

Уловленная

в

пылеосадителях

и

котле-утилизаторе

пыль

периодически

транспортируется

винтовыми

конвейерами

в

бункер

пыли.

125

126

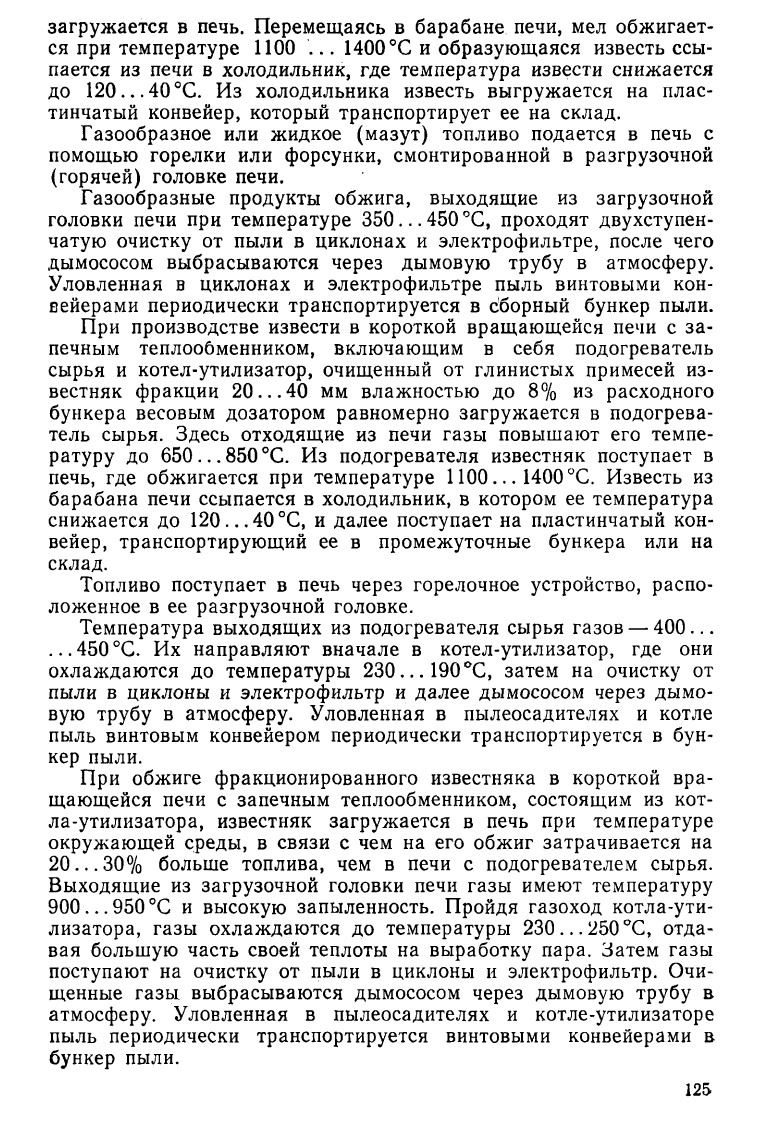

§.

31.

YCТPOjicTBO

и

ра&от.

ДnИННЫХ

ВР_Щ8IОЩИХСJl

nечеji с

внутренними

тennоо&менниками

Длинные

вращающие

ся

п~чи

выпускают

с

вну

тренними

(внутрипечны

ми)

теплообменниками

или

без

них.

Отсутствие

внутренних

теплообмен

ников

существенно

сни

жает

тепловой

КПД

печи

и

соответственно

увеличи

вает

расход

топлива

на

обжиг.

Вращающаяся

печь

(рис.

52)

состоит

из

теплоизолированного

ци

линдрического

корпуса

8

с

внутренними

(внутри

печными)

теплообменни

ками

10,

11, 14,

ролико

вых

опор

1,

установлен

ных

на

фундаментные

опоры

6,

упорного

устрой

ства

или

гидравличеСКИ1{

упоров,

привода,

разгру

зочной

7

и

загрузочной

12

головок.

Корпус·печи

представ

ляет

собой

сваренный

из

секций

полый

стальной

барабан

диаметром

2,2 ...

.

..

5

м

и

толщиной

до

30

мм.

На

корпусе

зак!>е

плены

бандажи

2,

опи

рающиеся

на

опоры

1.

Для

повышения

жесткости

корпуса

его

толщину

под

бандажами

и

приводной

шестерней

увеличивают

в

в

2

...

3

раза.

Корпус

пе

чи

оборудован

люками,

а

TaKlКe

отверстиями

дла

установки

контрольно-из-

мерительных

приборов.

Футеровка

корпуса

печи

служит

для

защи

ты

стального

корпуса

от

перегрева.

Температура

корпуса

не

должна

превышать

300

ос,

так

как

это

приводит

к

его

деформации.

Корпус

футеруют

огне

упорным

кирпичом

и

жаростойким

бетоном.

При

нагреве

футеров

ка

расширяется

и в

ней

возникают

напряжения,

которые

пропор

циональны

температуре.

Неравномерность

нагрева

по

толщине

фу

теровки

корпуса

печи

сопровождается

повышенным

напряж~нием

в

ее

внутреннем

слое,

что

приводит

к

скалыванию

поверхности

фу

теровки

при

значительных

колебаниях

температуры

ее

внутренних

слоев.

Поэтому

для

зоны

обжига

применяют

оrнеУПОрlНые

изделия,

предел

прочности

на

сжатие

которых

в

холодном

состоянии

не

ниже

20

МПа.

В

зоне

высоких

температур

корпус

футеруют

фасонным

хромо

магнезитовым

ХМЦ

или

магнеэитохромитовымМХЦ

кирпичом,

в

зоне

умеренных

и

низких

температур

-

шамотными

уплотненными

ШЦУ

и

шамотными

обычными

ШЦО

изделиями

(ГОСТ

21436-75*).

Стойкость

футеровки

в

зоне

обжига

находится

в

пределах

200

...

...

300

сут,

В

зонах

умеренных

температур

- 360

...

450

сут

и

сни

жается

с

увеличением

диаметра

корпуса

печи.

Осадка

опор

печи

увеличивает

изгибающие

моменты,

действующие

на

корпус,

и

раз

рушает

футеровку,

поэтому

необходимо

систематически

контроли

ровать

состояние

опор

и

корпуса

печи.

Увеличению

стойкости

футеровки

способствует

применение

кирпичей,

кривизна

которых

соответствует

диаметру

корпуса

печи.

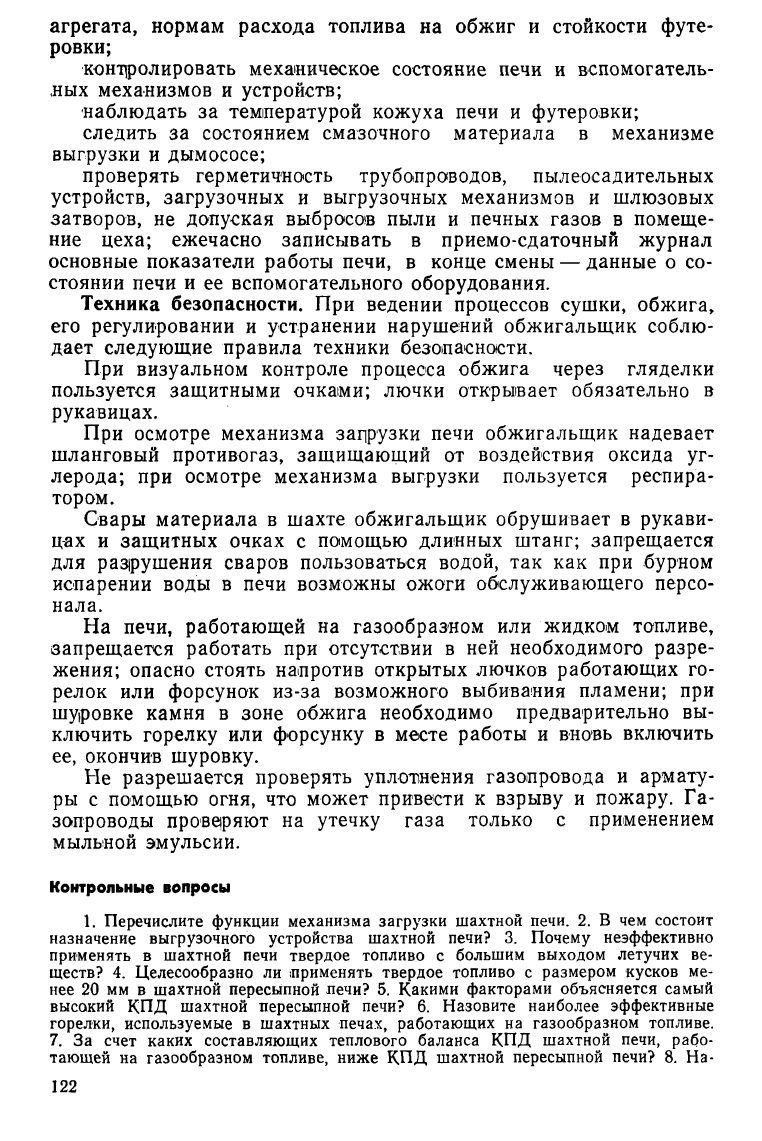

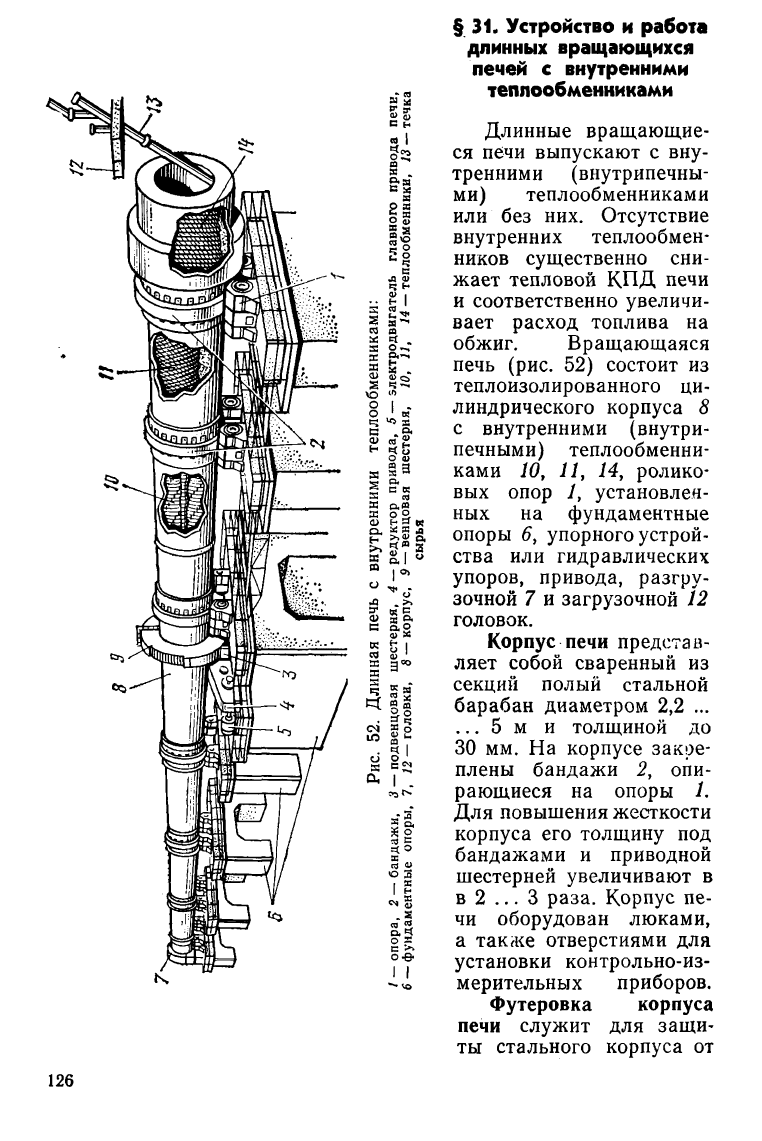

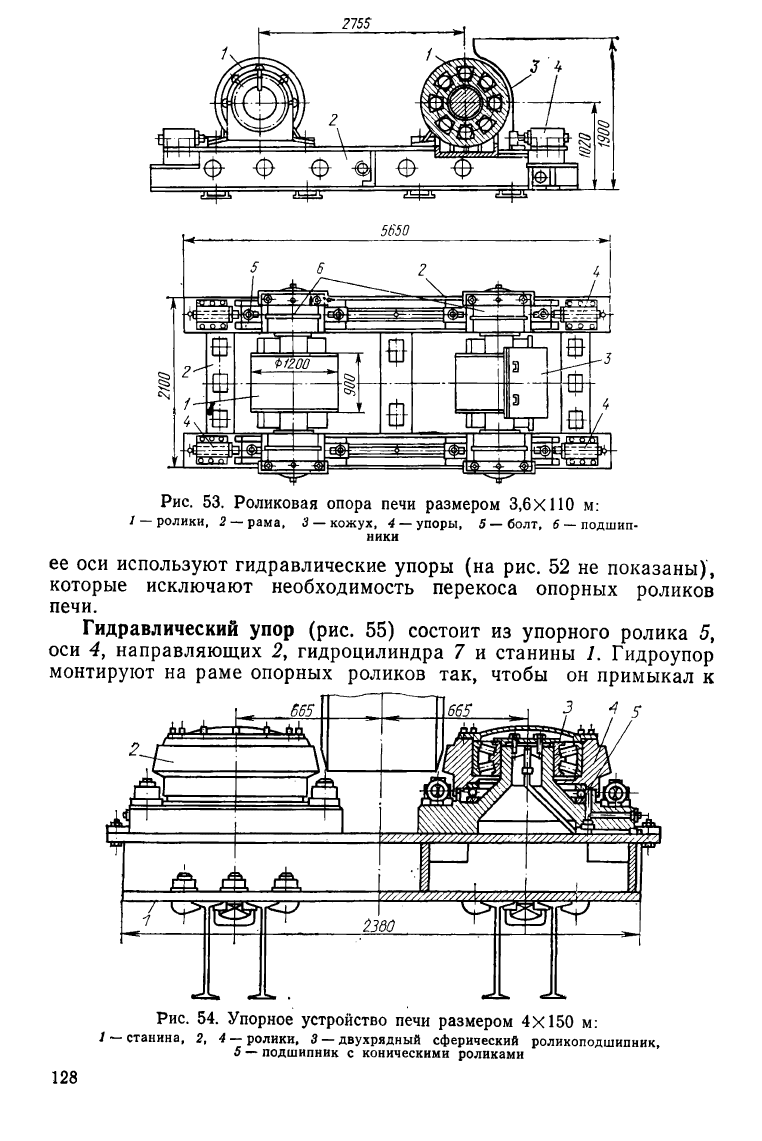

РОJlиковая

опора

печи

размером

3,6Х

110

м

показана

на

рис.

53.

На

сварной

раме

2

основания

смонтированы

две

пары

подшипни

ков

скольжения

б,

в

которых

вращаются

оси

с

плотно

насаженны-

.

ми

на

них

роликами

1.

Расстояние

между

центрами

каждой

пары

ролико.в

устанавливают

натяжными

болтами

5.

Упоры

4

служат

для

закрепления

положения

подшипников

на

раме.

С

наружной

стороны

ролики

закрыты

кожухом

3.

Подшипники

опорных

роли

ков

оборудованы

самоустанавливающимися

вкладышами

с

шаро

вой

опорной

поверхностью,

снабжены

автоматической

смазочной

системой

с

помощью

черпакового

устройства

и

водяным

охлажде

нием.

Чтобы

предотвратить

осевое

смещение

печи,

одну

или

две

па

ры

опорных

роликов

устанавливают

под

углом

к оси

печи.

Этот

метод

эксплуатации

роликов

сопровождается

повышением

их

из

носа

и

используется

как

вынужденная

мера.

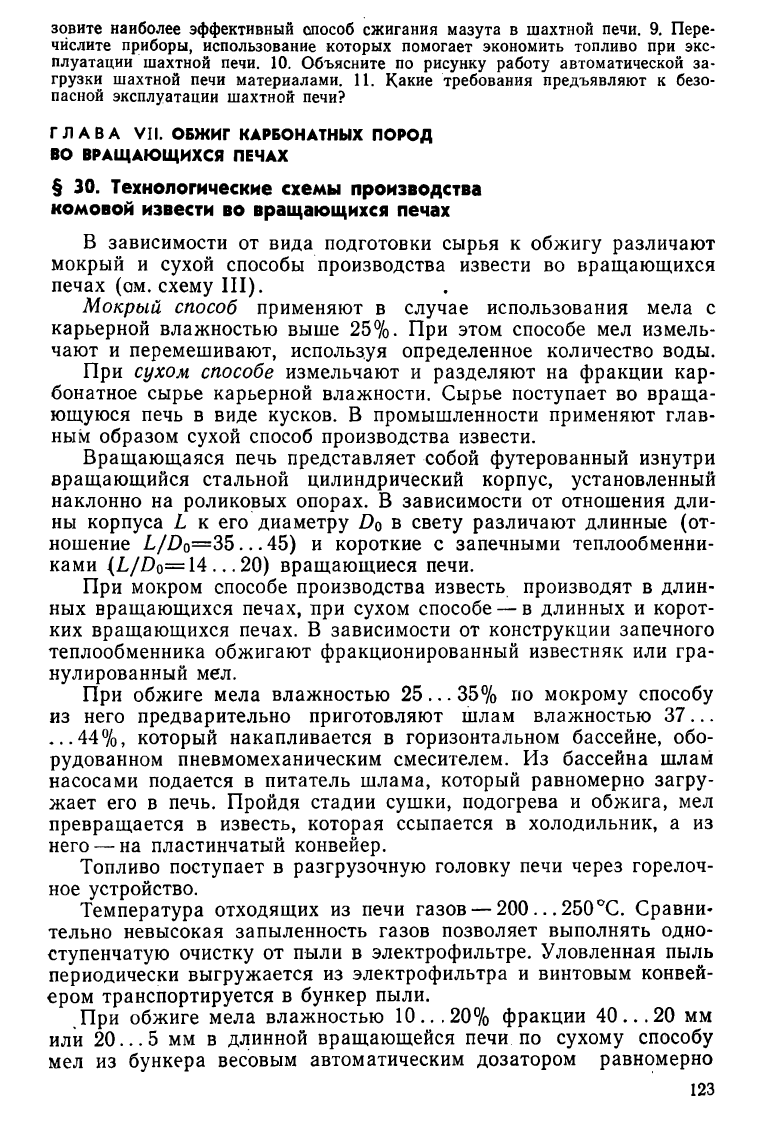

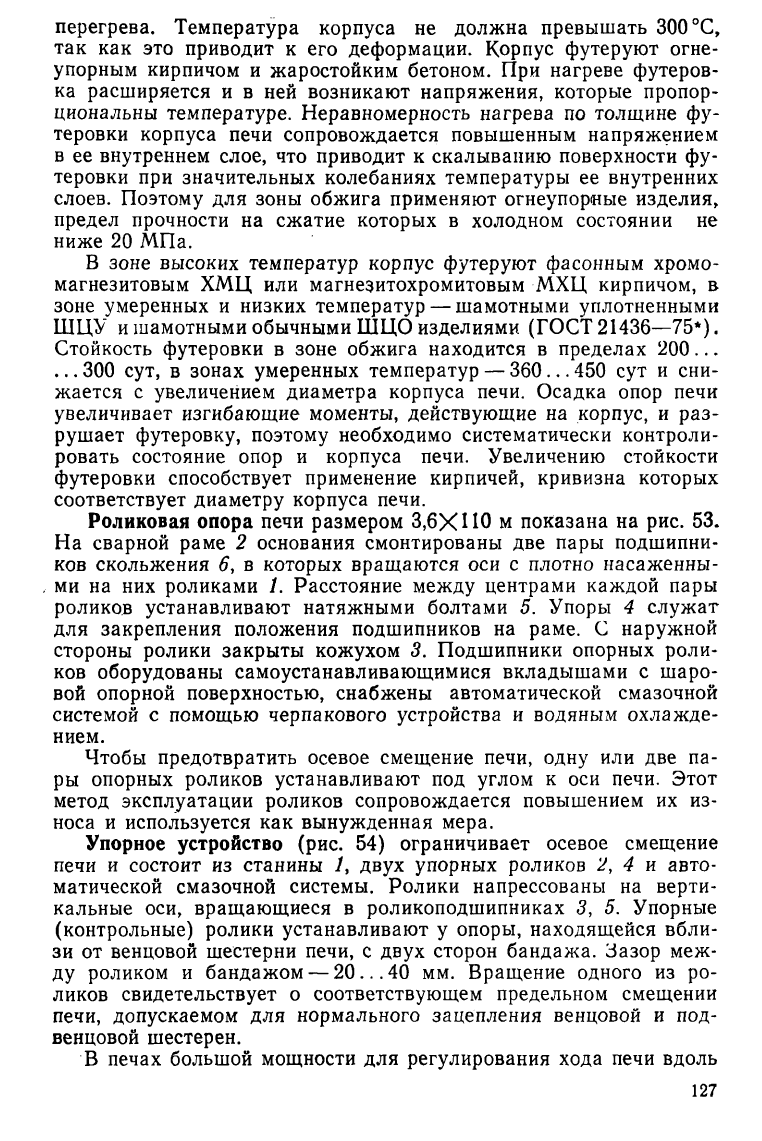

Упорное

устройство

(рис.

54)

ограничивает

осевое

смещение

печи

и

состоит

из

станины

1,

двух

упорных

роликов

2, 4

и

авто·

матической

смазочной

системы.

Ролики

напрессованы

на

верти

кальные

оси,

вращающиеся

в

роликоподшипниках

3,

5.

Упорные

(контрольные)

ролики

устанавливают

у

опоры,

находящейся

вбли

зи

от

венцовой

шестерни

печи,

с

двух

сторон

бандажа.

~азор

меж

ду

роликом

и

бандажом

-

20

...

40

мм.

Вращение

одного

из

ро

ликов

свидетельствует

о

соответствующем

предельном

смещении

печи,

допускаемом

для

нормального

зацепления

венцовой

и

под

венцовой

шестерен.

В

печах

большой

мощности

для

регулирования

хода

печи

вдоль

127

5650

5

б

2

Рис.

53.

Роликовая

опора

печи

размером

3,6х

110

м:

J -

ролики,

2 -

рама,

3 -

кожух,

4 -

упоры,

5 -

болт,

6 -

подшип

иики

ее

оси

используют

гидравлические

упоры

(на

рис.

52

не

показаны)',

которые

исключают

необходимость

перекоса

опорных

роликов

печи.

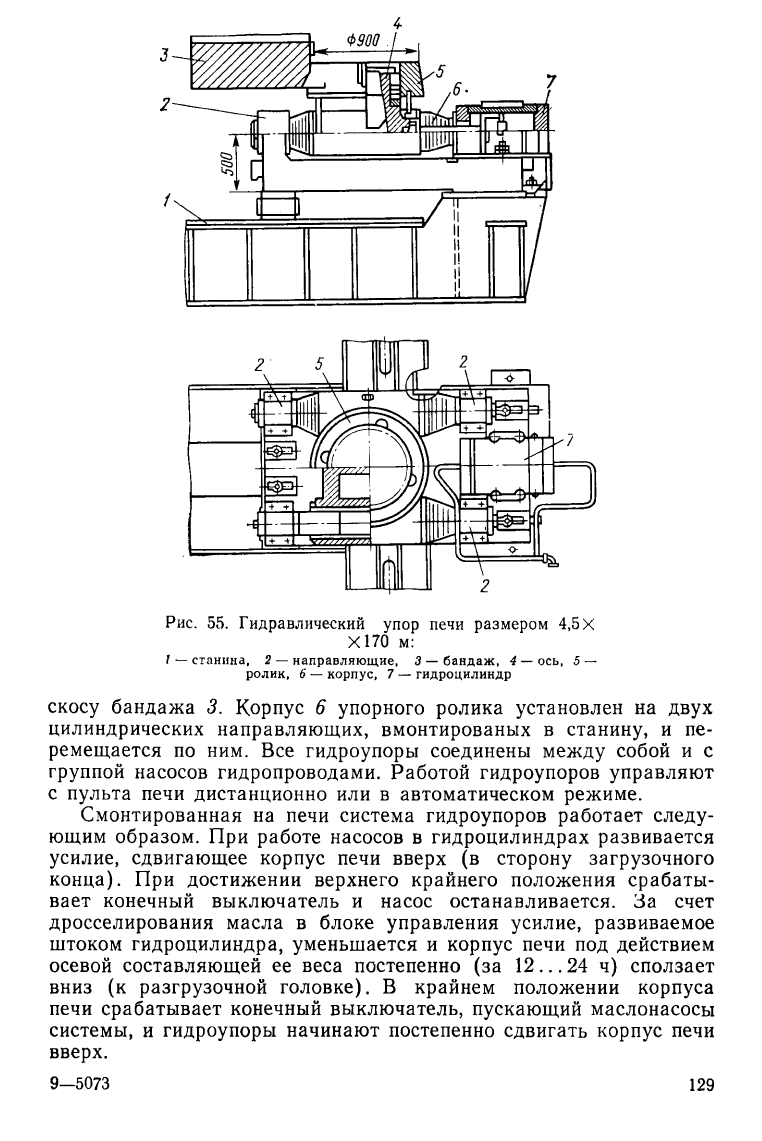

Гидравлический

упор

(рис,

55)

состоит

из

упорного

ролика

5,

оси

4,

направляющих

2,

гидроцилиндра

7

и

станины

1.

Гидроупор

монтируют

на

раме

опорных

роликов

так,

чтобы

он

примыкал

к

128

. .

Рис.

54.

Упорное

устройство

печи

размером

4Х

150

м:

1 -

стаиииа,

2,

4 -

ролики,

3 -

двухрядиый

сферический

роликоподшипиик,

5 -

подшипник

с

коническнмн

ролнками

Рис.

55.

Гидравлический

упор

печи

размером

4,5

Х

Х

170

м:

I -

CTaHlIHa,

2 -

напраВJlяющие,

3 -

бандаж,

4 -

ось,

5-

РОJlИК,

6 -

корпус,

7 -

ГИДРОЦИJlИНДР

скосу

бандажа

3.

Корпус

б

упорного

ролика

установлен

на

двух

цилиндрических

направляющих,

вмонтированых

в

станину,

и

пе

ремещается

по

ним.

Все

гидроупоры

соединены

между

собой

и

с

группой

насосов

гидропроводами.

Работой

гидроупоров

управляют

с

пульта

печи

дистанционно

или

в

автоматическом

режиме.

Смонтированная

на

печи

система

гидроупоров

работает

следу

ющим

образом.

При

работе

насосов

в

гидроцилиндрах

развивается

усилие,

сдвигающее

корпус

печи

вверх

(в

сторону

загрузочного

конца).

При

достижении

верхнего

крайнего

положения

срабаты

вает

конечный

выключатель

и

насос

останавливается.

3а

счет

дросселирования

масла

в

блоке

управления

усилие,

развиваемое

штоком

гидроцилиндра,

уменьшается

и

корпус

печи

под

действием

осевой

составляющей

ее

веса

постепенно

(за

12

...

24

ч)

сползает

вниз

(к

разгрузочной

головке).

В

крайнем

положении

корпуса

печи

срабатывает

конечный

выключатель,

пускающий

маслонасосы

системы,

и

гидроупоры

начинают

постепенно

сдвигать

корпус

печи

вверх.

9--5073

129