Мархель И.И. Детали машин

Подождите немного. Документ загружается.

4.2. По конструкции винт представляет собой цилиндрический стержень цельной (см. рис. 4.2)

или сборной конструкции с резьбой.

Резьба образуется путем нанесения на цилиндрический стержень винтовых канавок с сечением

определенного профиля.

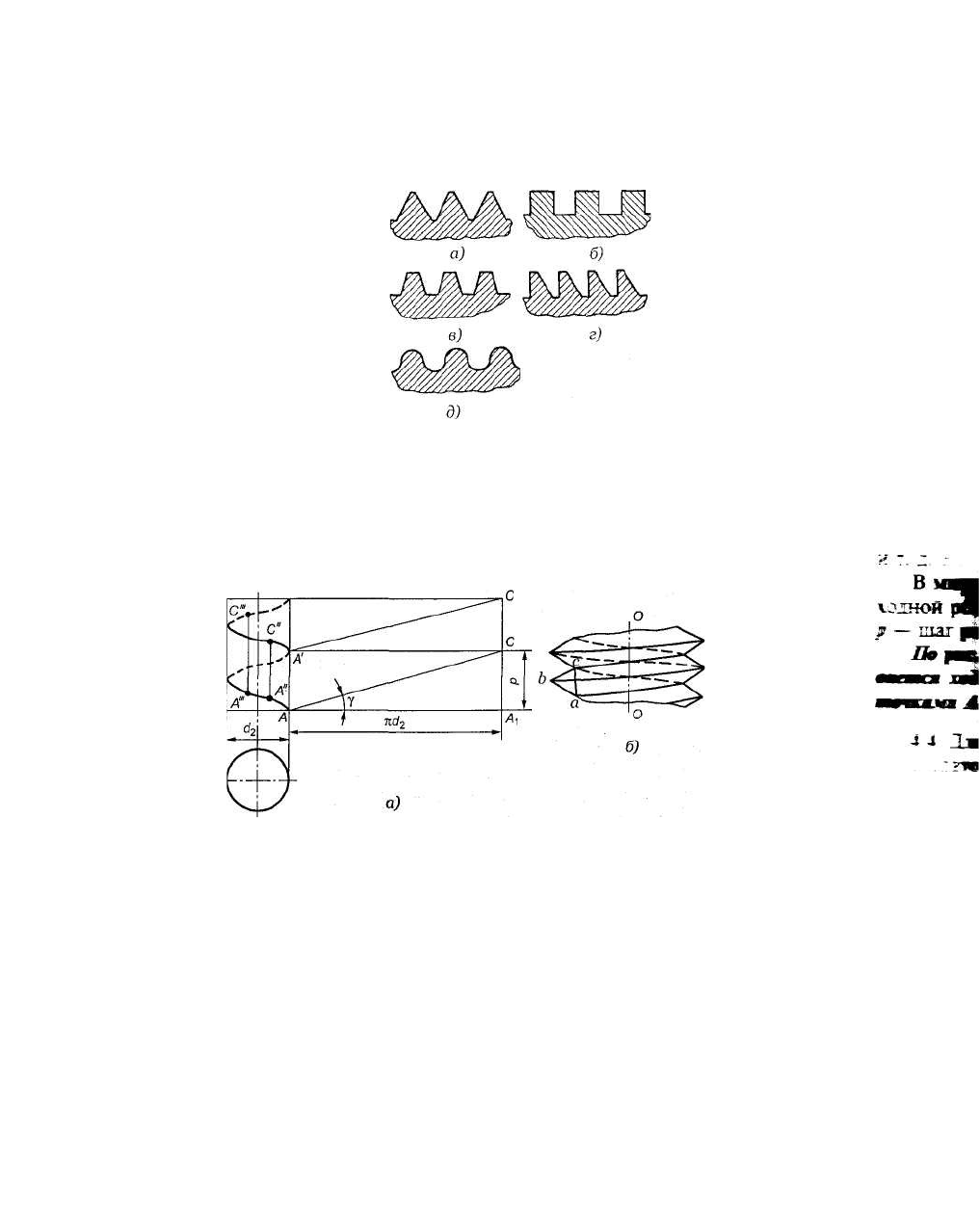

По форме профиля резьбы делят на треугольные (рис. 4.5, а), прямоугольные (рис. 4.5, б),

трапецеидальные (рис. 4.5, в), упорные (рис. 4.5, г), круглые (рис. 4.5, д).

Рис. 4.5. Профили резьб:а — треугольная;

б — прямоугольная; г — упорная; д — с круговым профилем

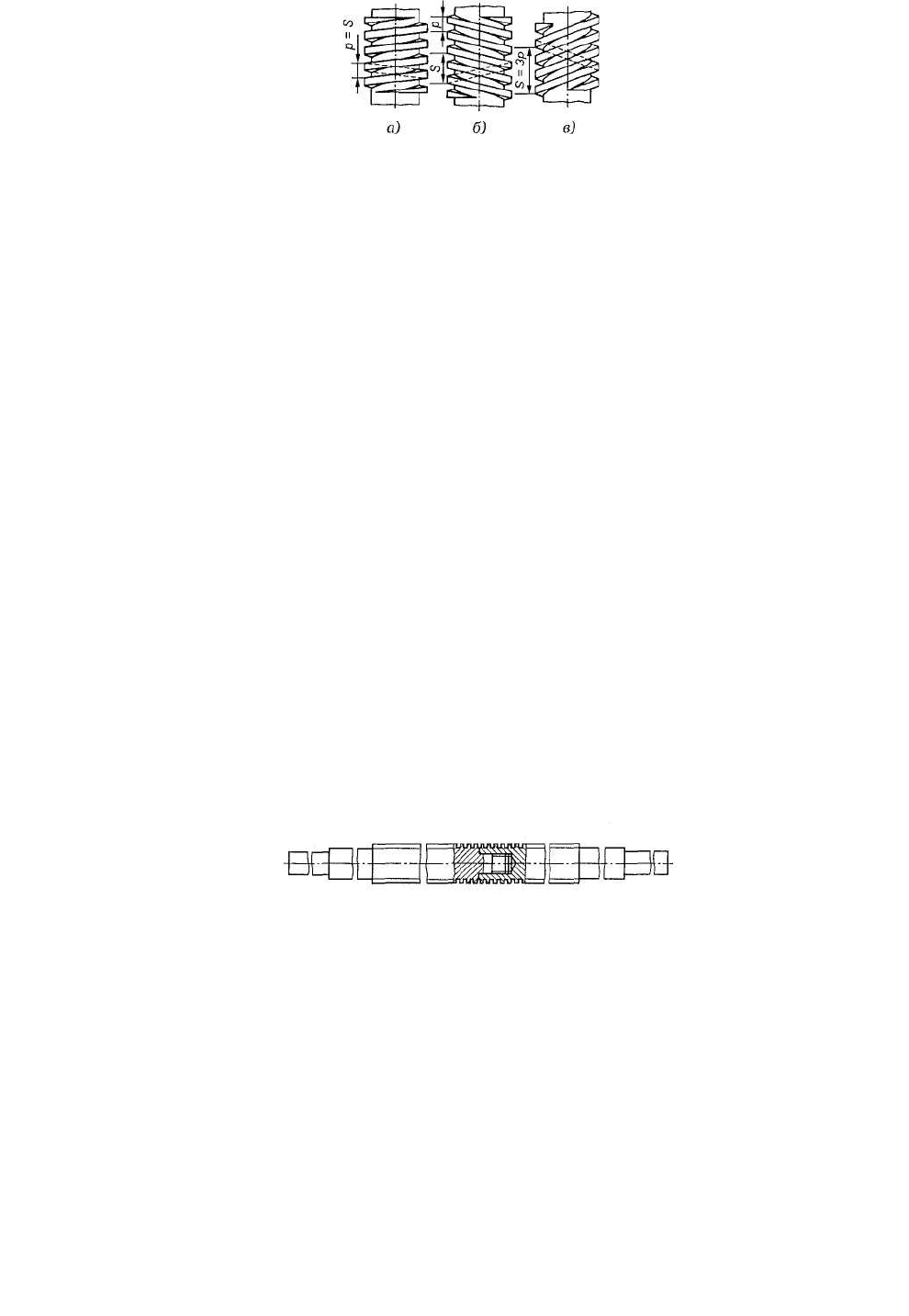

Винтовая линия образуется, если прямоугольный треугольник АА

Х

С (рис. 4.6) огибать вокруг

прямого кругового цилиндра.

Рис. 4.6. Схема образования резьбы

Винтовую линию образует навиваемая на цилиндр гипотенуза АС треугольника, при этом один из

катетов, совпадающий с плоскостью основания цилиндра по длине, равен длине окружности

основания nd

2

, а второй катет — шагу винтовой линии.

На рис. 4.6, б показана резьба треугольного профиля. При перемещении плоской фигуры,

например треугольника abc (см. рис. 4.6, б), по винтовой линии так, чтобы ее плоскость всегда

проходила через ось О—О, боковые стороны этой фигуры (ab и be) описывают поверхность резьбы.

4.3. Винтовая линия (и соответственно резьба) может быть правой и левой.

Правая винтовая линия идет слева направо и вверх, левая — справа налево и вверх. Наиболее

распространенной в машиностроении является правая резьба. Угол у (рис. 4.6, а), образованный

винтовой линией по среднему диаметру резьбы d

2

и плоскостью, перпендикулярной к оси винта, на-

зывают углом подъема винтовой линии (резьбы):

2

/tg S d

где S — ход резьбы (рис. 4.7).

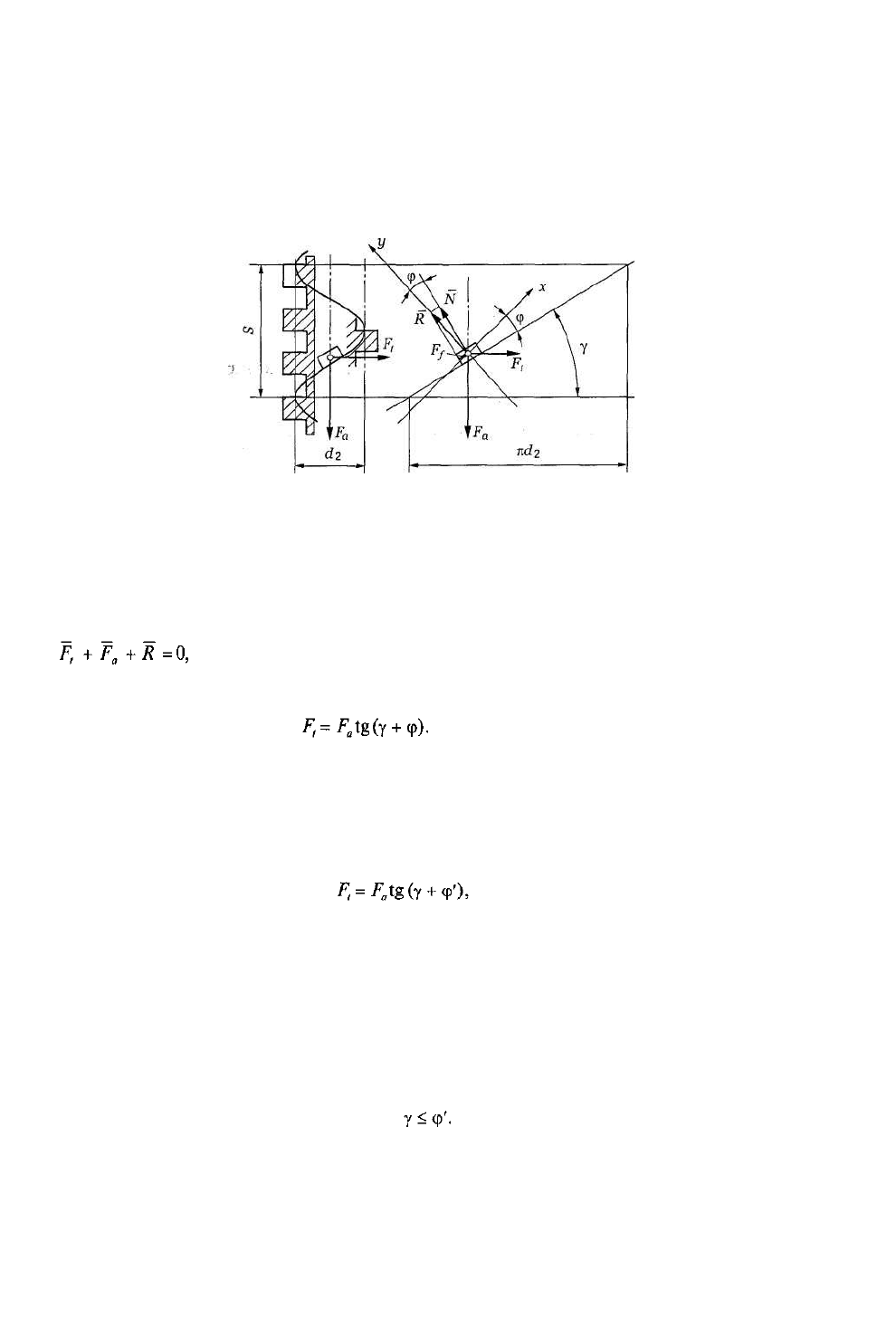

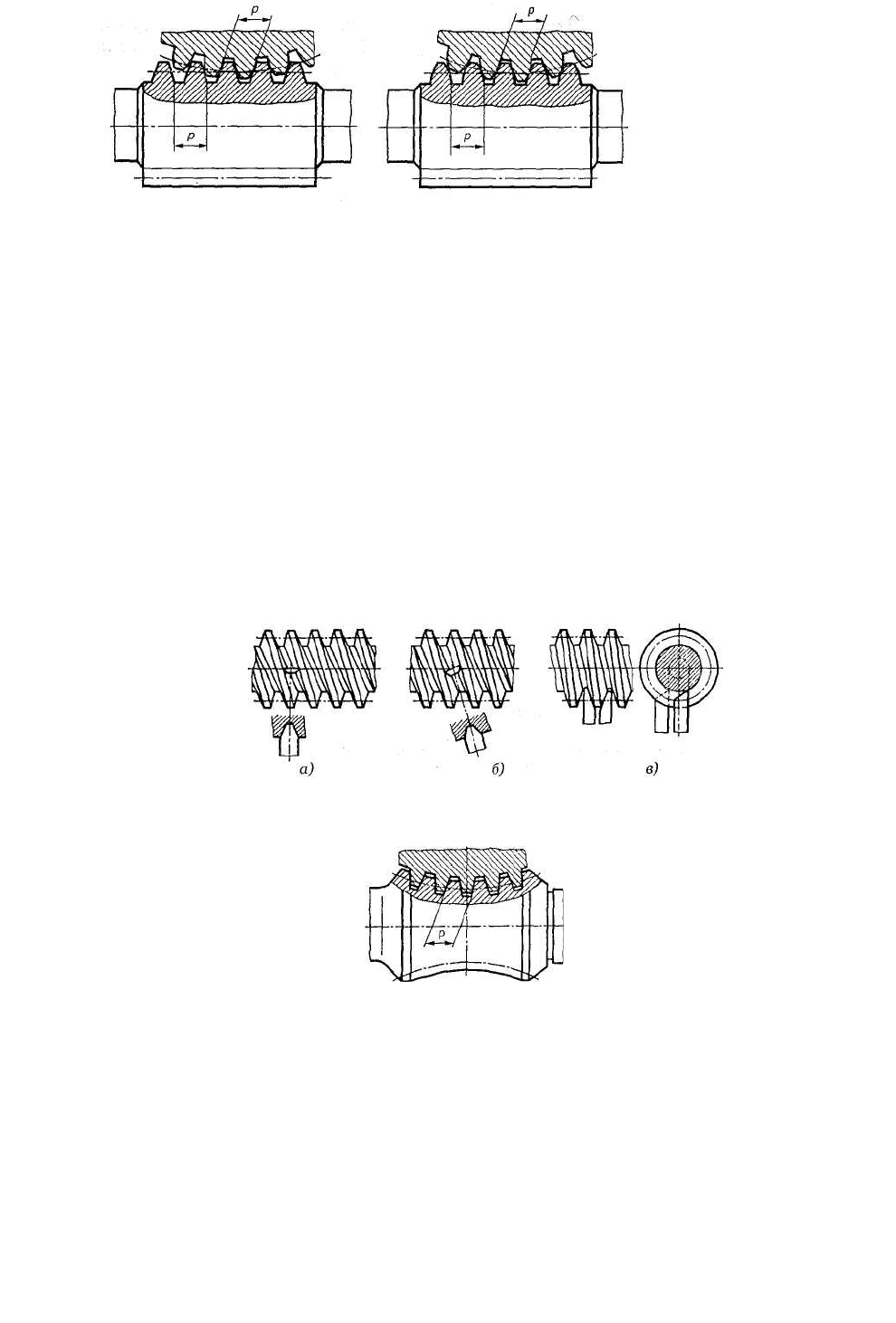

Рис. 4.7. Виды резьб: а — однозаходная; б — двухзаходная; в — трехзаходная

Длину катета А

{

С (см. рис. 4.6, а) обозначают р и называют шагом винтовой линии. Если по

«параллельным» винтовым линиям перемещаются два или несколько рядом расположенных

профиля, то они образуют мно-гозаходную резьбу. По числу заходов резьбы делятся на однозаходную

(см

рис. 4.7, а), двухзаходную (см. рис. 4.7, б), трехзаходную (см. рис. 4.7, в) и т. д. Наибольшее

распространение имеет однозаходная резьба.

В многозаходной резьбе: р — шаг резьбы; S — ход резьбы. Для одноза-ходной резьбы р = S. Для

многозаходной резьбы S = pz, где S — ход резьбы; р — шаг резьбы; z — число заходов.

По рис. 4.7, б определите направление винтовой линии резьбы. Что называется ходом резьбы!

Можно ли считать шагом резьбы расстояние между точками АA

/

, СО

/

, А"С", А"'С" (рис. 4.6, Й)?

4.4. Длинные винты путем свинчивания делают составными (рис. 4.8). В передаточных

(грузовых и ходовых) винтах чаще применяют трапецеидальную резьбу со средним шагом. Резьбу с

мелким шагом применяют для делительных перемещений повышенной точности, с крупным — при

тяжелых условиях работы силовой передачи.

Рис. 4.8. Составной винт

Для винтов, находящихся под действием больших односторонних нагрузок, применяют упорную

резьбу. Реже (для передаточных винтов) применяют прямоугольную резьбу.

Для шариковых винтовых пар применяют специальные профили резьб, одна из которых показана

на рис. 4.4.

Конструкции винтов должны удовлетворять общим требованиям, предъявляемым к конструкции

валов, т. е. не иметь резких переходов, кольцевых выступов большого диаметра и т. п.

Материал винтов — сталь 45, 50, Ст4, Ст5, У10, 40Х, 40ХГ, 40ХВГ, 65Г и др.

4.5. Гайку в большинстве случаев выполняют в форме втулки 2 (рис. 4.1), иногда с фланцем для ее

осевого крепления (см. рис. 4.2), цельной или разъемной конструкции (например, гайка, состоящая из

двух частей, охватывающих ходовой винт в токарно-винторезном станке). В отдельных случаях

выполняют гайки более сложных конструкций (с компенсацией износа и т. п.).

Основной причиной выхода из строя передач винт-гайка является изнашивание гайки (реже винта).

Для уменьшения трения и изнашивания резьбы гайки передачи изготовляют из бронз (БрО10Ф1,

БрОбЦбСЗ, БрА9Ж4 и др.), а также из серого (СЧ20, СЧ25) и антифрикционного чугунов. Для

уменьшения расхода бронзы гайки делают из двух металлов: корпус гайки — из стали или чугуна;

рабочую часть гайки — из бронзы, а иногда из баббита.

Какие виды резьбы применяют для гаек в передаче винт-гайка?

4.6. Силовые соотношения в винтовой паре передачи.

Для удобства рассмотрения сил в винтовой паре развернем виток резьбы по среднему диаметру d

2

в наклонную плоскость, а гайку представим в виде ползуна (рис. 4.9).

Рис. 4.9. Силовые соотношения в винтовой передаче

Силы, возникающие в резьбе: F

a

— осевая сила; F, — окружная сила (F, = 2T/d

2

; F

f

=fN, где f —

коэффициент трения; N — нормальная реакция).

На рис. 4.9 R — равнодействующая сил Nw F

f

, угол ср между, векторами сил R и N — угол трения.

Из теоретической механики известно, что/= tgc. Зависимост^между^ и F

t

найдем из уравнения

равновесия гайки под действием сил F

n

F

a

, R:

откуда получим соотношение модулей сил

(4.1)

Формула (4.1) справедлива только для прямоугольной резьбы. Для треугольной или

трапецеидальной резьбы

(4.2)

где φ' = arctg(f/cosα/2) — приведенный угол трения; a — угол профиля резьбы.

Уточните, как осуществляется преобразование вращательного движения в поступательное.

4.7. Самоторможение в передаче винт-гайка.

В этом случае под действием силы F

a

гайка не может поворачиваться (из-за трения)

относительно неподвижного винта. Условие самоторможения

(4.3)

По условию (4.3) проверяют, например, винтовые домкраты (см. рис. 4.2). Груз не должен

опускаться, пока к рукоятке не приложена сила Резьбы многозаходные для передачи движения

(специальные) имеют уго.-подъема винтовой линии резьбы у = 8-^16°, угол трения ф = 2 -=- 6° (для

стального винта и бронзовой гайки) и ф = 4 -ь 8° (для стального винта и чугунной гайки).

Формула (4.3) определяет условие самоторможения, а именно для самоторможения передачи винт-

гайка необходимо, чтобы угол подъема винтовой линии резьбы (у) был меньше приведенного угла

трения ср'.

Определение угла ср':

φ = arctgf— угол трения;

приведенный угол трения (см. шаг 4.6).

4.8. КПД винтовой пары определяют отношением

(4.4)

где А

пс

— работа сил полезного сопротивления на винте; А

3

— работа движущих сил, затраченная

на один оборот винта (гайки).

По известной осевой силе F

a

и окружной силе F, определяют А

пс

и А

3

(см. рис. 4.9):

Следовательно, КПД винтовой пары

(4.5)

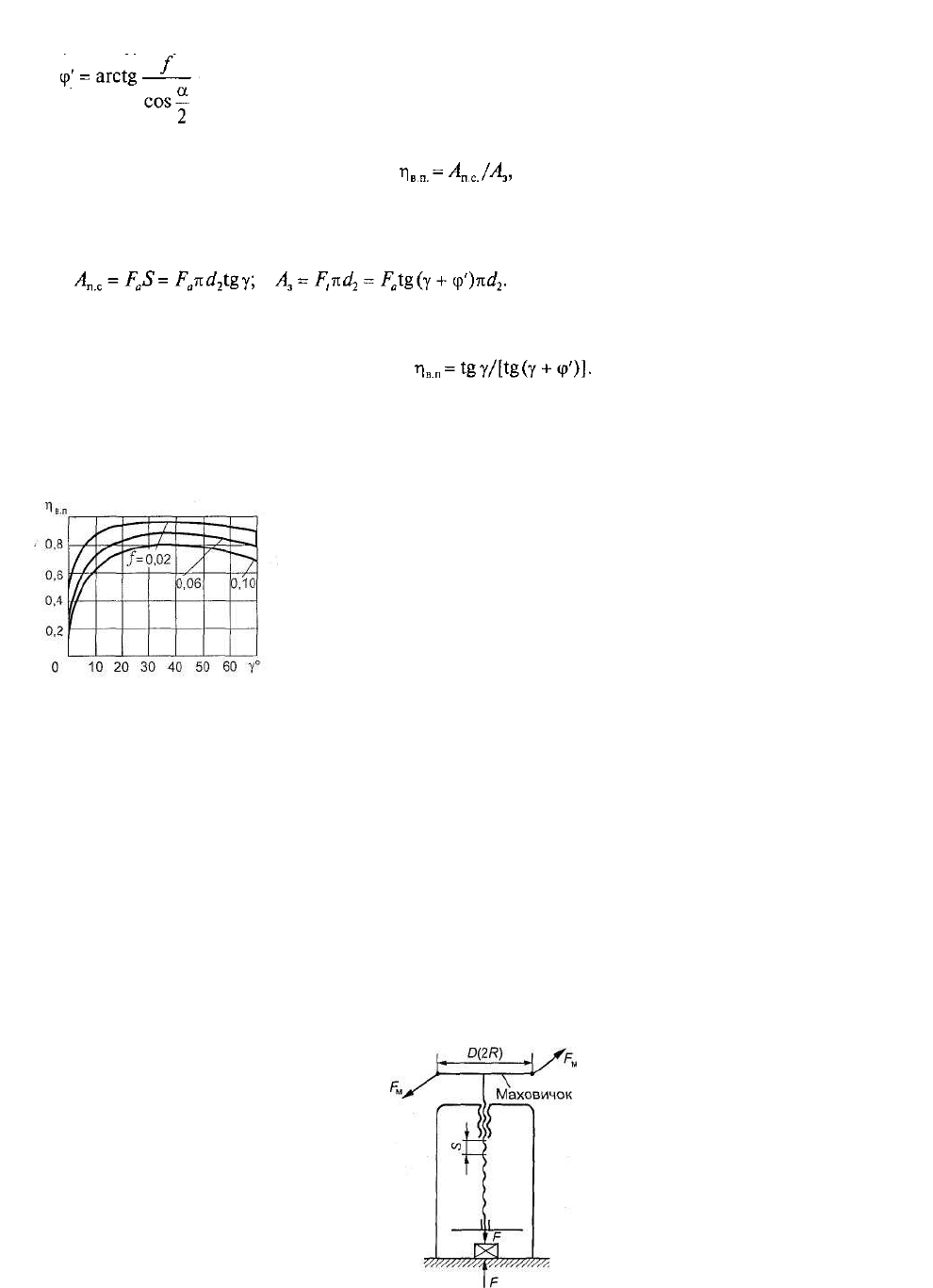

КПД можно определить и графическим путем. Для случая самоторможения (у < ф')Кпри подъеме

груза КПД получается менее 50 %.

По графику (рис. 4.10) определите КПД передачи винт-гайка, если у = 10°, коэффициент

трения f= 0,10.

Рис. 4,10. Зависимость КПД винтовой передачи от угла подъема винтовой линии

4.9. Передаточное число передачи винт-гайка условно можно записать

u=C/S,

(4.6)

где С = πD — длина окружности маховичка, с помощью которого осуществляется вращение винта

(рис. 4.11); S — ход винта.

Зависимость между окружной силой на маховичке и осевой силой F:

F

= F

M

ur]

Bn

,

где η

BП

= 0,15 ÷0,8 при коэффициенте трения f= 0,10;

η

ВП

= 0,20 ÷ 0,9 при f=0,06;

Η

B

, = 0,5 ÷ 0,97 при f=0,02.

Определить передаточное число и, если диаметр маховичка D = 300 мм, ход винта S = 1 мм.

Рис. 4.11. Кинематическая схема передачи винт-гайка

4.10. Достоинства и недостатки передачи винт-гайка.

Основные достоинства: возможность получения большого выигрыша в силе; высокая точность

перемещения; плавность и бесшумность работы; большая несущая способность при малых

габаритных размерах; прбстота конструкции.

Недостатки передач винт-гайка: большие потери на трение и низкий КПД; затруднительность

применения при больших частотах вращения.

Запишите в конспект достоинства и недостатки передачи винт-гайка. Дайте определение

параметрам р и S.

§ 2. Расчет передачи винт-гайка на прочность

4.11. Основной причиной выхода из строя винтов и гаек передач является изнашивание их резьбы.

Износостойкость оценивают по значению среднего давления р между витками резьбы винта и гайки.

Условие износостойкости может быть выражено формулой

(4.7)

где р

с

— давление между резьбой винта и гайки; [р

с

] — допускаемое давление (выбирается по

табл. 4.1).

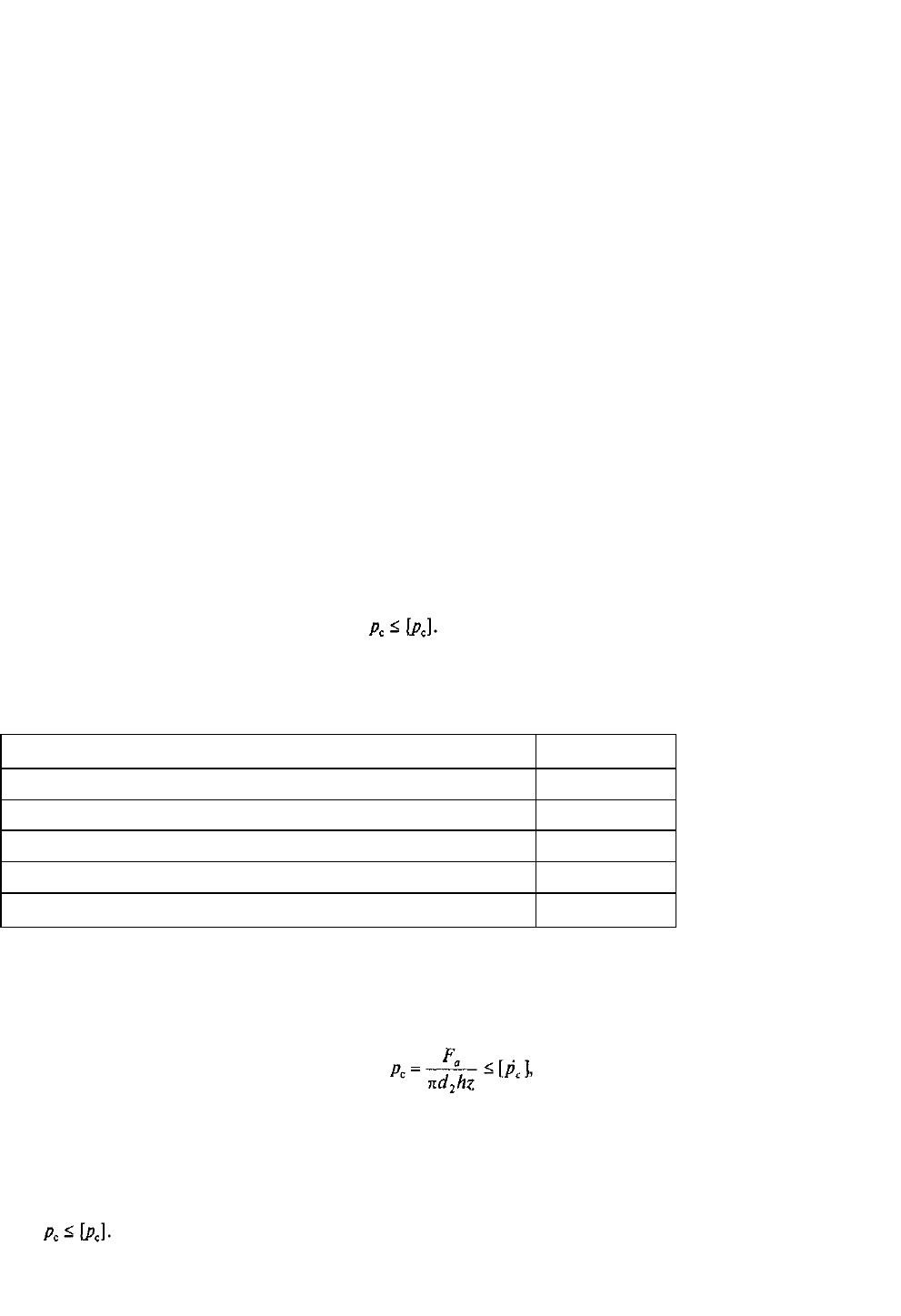

Таблица 4.1. Допускаемое давление в резьбе для пары винт-гайка

Материал винтовой пары

[р

с

], МПа

Закаленная сталь—бронза

10-12

Незакаленная сталь—бронза

8-10

Закаленная сталь—антифрикционный чугун АЧВ-1, АЧК-1 7-9

Незакаленная сталь—антифрикционный чугун АЧВ-2, АЧК-2 6-7

Незакаленная сталь—чугун СЧ20, СЧ25 5

Примечание. При редкой работе, а также для гаек малой высоты значение [р

с

] может быть повышено на 20 %.

При приближенном расчете передачи винт-гайка считают, что нагрузка по виткам резьбы

распределяется равномерно. Для обеспечения износостойкости давление в резьбе не должно превышать

допускаемого, т. е.

(4.8)

где F

a

— осевая сила, действующая на гайку (винт) (см. рис. 4.2); d

2

— средний диаметр резьбы; h —

рабочая высота профиля резьбы; z — число витков гайки.

Можно ли назвать формулу (4.8) формулой проверочного расчета на износостойкость резьбы?

4.12. Проектировочный расчет винтовой пары (см. рис. 4.2) из условия

Заменив в формуле (4.8) z на Н/р (Н— высота гайки, p = 2h — шаг прямоугольной или

трапецеидальной резьбы) и N/d

2

на ц/

Г

, получим формулу проектировочного расчета для определения

среднего диаметра резьбы:

(4.9)

где Ψ

г

— коэффициент высоты гайки (для цельных гаек Ψ

r

= 1,0 ÷ 2,0; для разъемных гаек Ψ

r

= 2,6 ÷

3,5).

4.13. После определения среднего диаметра по формуле (4.9) остальные параметры резьбы

принимают по ГОСТу.

Для тяжело нагруженных винтов рекомендуется проводить проверочный расчет на совместное

действие кручения и растяжения (или сжатия), исходя из следующего условия прочности:

(4.10)

где а

э

— эквивалентное (приведенное) напряжение для опасной точки винта; N и М

к

—

соответственно продольная сила и крутящий момент, возникающие в опасном сечении винта

(необходимо построить соответствующие эпюры и проверить сечения, которые могут быть опасными);

d

x

= (d

2

- A) — внутренний диаметр резьбы; [σ] = o

T

/[s] — допускаемое напряжение (обычно принимают

[s] = 3,0).

Если дано задание спроектировать передачу винт-гайка делительного механизма прибора

настольного типа с ручным приводом, то по каким формулам производят расчет на прочность?

4.14. Для длинных винтов следует дополнительно производить расчет на устойчивость по условию

(4.11)

где s

y

и [s]

y

— соответственно расчетный и допускаемый коэффициенты запаса устойчивости для

вертикальных винтов; [s]

y

= 2,5 ÷ 4, для горизонтальных винтов [s]

y

= 3,5 ÷ 5.

Расчетный коэффициент запаса устойчивости определяют по формуле

(4.12)

где F

Kp

— критическая сила; F

a

— сжимающая нагрузка, действующая на винт.

Если приведенная длина винта μ/> 25d

1

(/ — длина винта; d

l

— внутренний диаметр резьбы винта),

то критическую силу определяют по формуле Эйлера:

(4.13)

где J

пр

— приведенный момент инерции сечения винта; его находят по эмпирической формуле

Е — модуль продольной упругости материала винта;

d — наружный диаметр винта; ц — коэффициент приведения длины винта

(зависит от расчетной схемы винта).

Для винтов меньшей гибкости, т. е. при ц/ < 25d

x

расчет выполняют по эмпирической формуле

Ясинского. При критическом напряжении, равном пределу текучести, устойчивость вообще не

проверяют.

От чего зависит устойчивость винта?

4.15. Основные размеры гайки (см. рис. 4.2). Наружный диаметр гайки определяют из условия

прочности ее тела на растяжение и кручение:

(4.14)

наружный диаметр фланца — из условия прочности на смятие:

(4.15)

Высоту гайки находят по формуле

(4.16)

В этих формулах: F

a

— осевая сила; К

кр

— коэффициент, учитывающий закручивание винта (для

трапецеидальных резьб А"

кр

= 1,25; для прямоугольной и упорной резьбы К

кр

= 1,2); \|/

г

— коэффициент

высоты гайки: d — наружный диаметр резьбы; d

2

— средний диаметр; [а]

р

— допускаемое напряжение

на растяжение для гайки; [о]

см

— допускаемое напряжение на смятие.

4.16. Ответить на вопросы контрольной карточки 4.1.

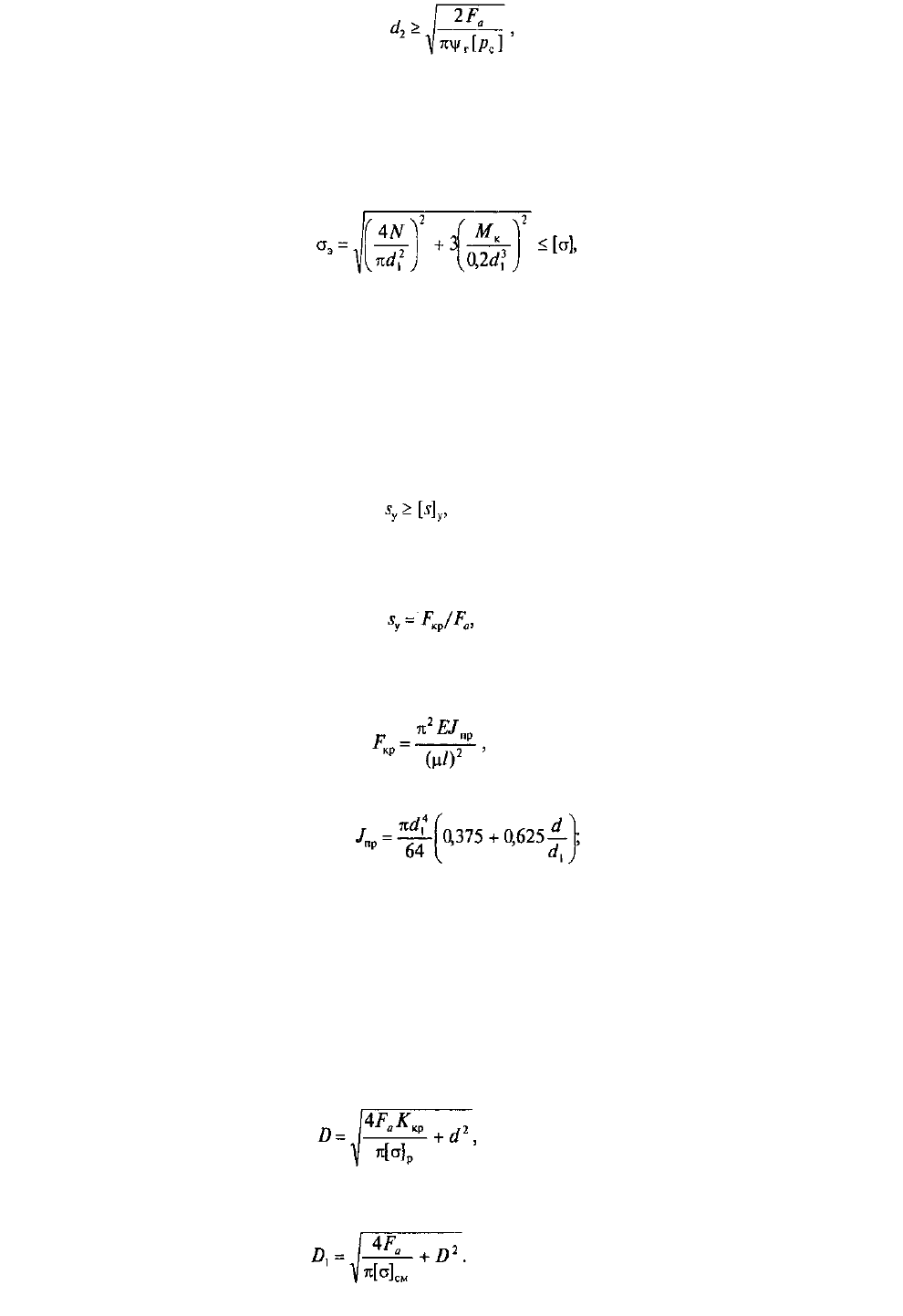

Контрольная карточка 4.1

Вопрос Ответы Код

Где применяют передачи

винт-гайка?

При необходимости получить разъемное

соединение В устройствах, где есть необходимость

предохранения от перегрузок

Для получения большого выигрыша в силе

Для осуществления медленного и точного

поступательного перемещения

Для поддержания вращающихся осей и валов

1

2

3

4

5

Из каких материалов

изготовляют винты и гайки

силовых передач?

Сталь—сталь

Чугун—чугун

Сталь—бронза

Бронза—чугун

6

7

8

9

В каких пределах

выбирают коэффициент высоты

неразъемной гайки?

0,15-0,8

0,2-0,4

0,20-0,9

2,6-3,5

1,0-2,0

10

11

12

13

14

По какой формуле

производят проверочный расчет

на прочность силовых передач

винт-гайка?

15

16

17

18

Определить передаточное

число для передачи винт-гайка,

если радиус маховичка винта

(см. рис. 4.11) R =240 мм, ход

винта — 3

125

251

375

500

750

19

20

21

22

23

Ответы на вопросы

4.1. Домкрат (рис. 4.2) состоит из корпуса 7, в котором установлена гайка 2, удерживаемая от

поворачивания винтом 3. Грузовой винт 1 приводится во вращение с помощью рукоятки 4.

Поднимаемый груз располагается на чашке 5, которая может свободно вращаться на шейке 6. Благодаря

этому поднимаемый груз может не вращаться.

4.3. На рис. 4.7, б направление винтовой резьбы — левое. Ходом резьбы называют расстояние между

двумя одноименными точками резьбы одной и той же винтовой линии.

Расстояние между точками АА', СО, А'С" можно считать шагом резьбы, расстояние А'" С" — нет

(рис. 4.6, а).

4.5. В изучаемых передачах винт-гайка применяют трапецеидальную, упорную, прямоугольную

резьбы.

4.6. Вращательное движение преобразуется в поступательное, например, в случае, когда гайка,

нагруженная осевой силой F

a

(рис. 4.9), может равномерно вращаться и одновременно совершать осевое

перемещение при неподвижном винте под действием окружной силы F

t

(F

a

— "полезная сила, F, —

затраченная).

4.8. КПД передачи винт-гайка при у =10°, f=0,10 равен

ч

= 0,6 (см. рис. 4.10).

4.9. Передаточное число передачи винт-гайка:

и = (πD)/S=(3,14 · 300)/1 = 942.

4.10. ^7 — шаг резьбы — расстояние между одноименными сторонами профиля двух соседних

витков резьбы; S — ход винта — расстояние, измеренное между одноименными сторонами профиля по

одной и той же винтовой линии.

4.11. Формулу (4.8) можно назвать формулой проверочного расчета на износостойкость резьбы.

4.13. В несиловых передачах сила, действующая в передаче (по условию — приборный ручной

привод), незначительна. Можно ориентировочно выбрать средний диаметр винта d

2

и проверить его

значение по формуле (4.8) на износостойкость, приняв F

а

= 25 ÷ 30 Н. По формуле (4.10) расчет

производить не следует, так как эта формула рекомендована для тяжело нагруженных винтов (см. шаг

4.13).

4.14. Устойчивость винта зависит от его длины, параметров, резьбы, материала и осевой силы,

действующей на винт.

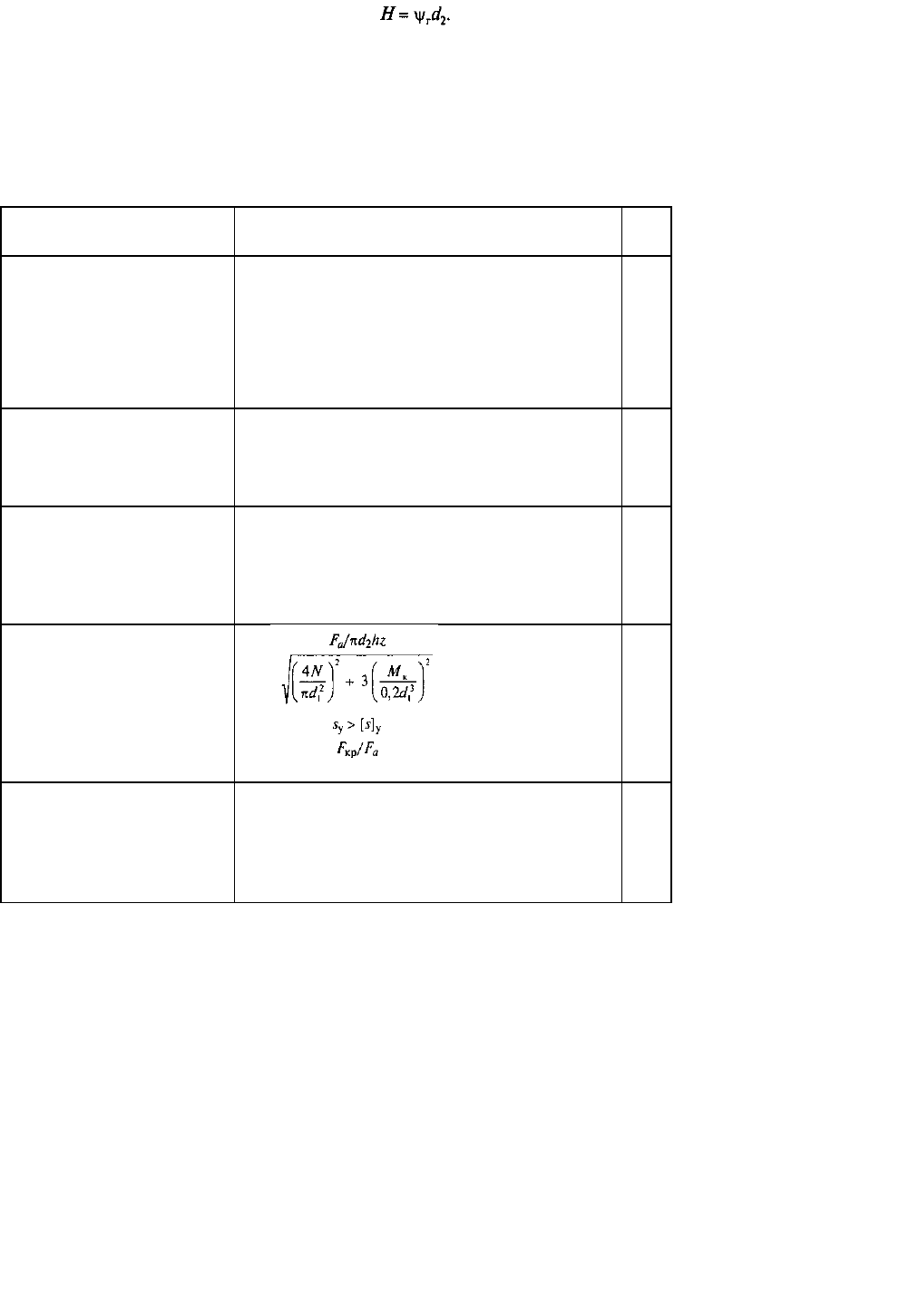

Глава 5

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

§ 1. Общие сведения, устройство передачи, материалы, область применения,

достоинства и недостатки

5.1. Червячная передача (рис. 5.1) — механизм для передачи вращения между валами посредством

винта (червяка 1) и сопряженного с ним червячного колеса 2.

Рис. 5.1. Червячные передачи: / — червяк; 2— червячное колесо

Геометрические оси валов при этом скрещиваются под углом 90°. Ведущим элементом здесь

обычно является червяк (как правило, это винт с трапецеидальной резьбой), ведомым — червячное

колесо с зубьями особой формы, получаемыми в результате взаимного огибания с витками червяка.

Различают два вида червячных передач: цилиндрические (с цилиндрическими червяками, см. рис.

5.1, а, в); глобоидные (с глобоидньши червяками, см. рис. 5.1, б).

Червячные передачи применяют при небольших и средних мощностях в разных отраслях

машиностроения.

Какие из цилиндрических и конических зубчатых передач применяют для передачи вращения

между валами, оси которых скрещиваются?

5.2. Червячную передачу, у червяка и колеса которой делительные и начальные поверхности

цилиндрические, называют цилиндрической червячной передачей.

В зависимости от формы профиля витка различают:

• архимедов червяк (рис. 5.2, а) — цилиндрический червяк, торцовый

профиль витка которого является архимедовой спиралью. Этот чер

вяк подобен винту с трапецеидальной резьбой;

• эвольвентный червяк (рис. 5.2, 6); имеет эвольвентный профиль вит

ка в его торцовом сечении (как у косозубого колеса);

а) б)

Рис. 5.2. Конструкции цилиндрических червяков: а — архимедов; б — эвольвентный

• конволютный червяк; торцовый профиль витка является удлиненной или укороченной

эвольвентой.

В машиностроении из цилиндрических червяков наиболее распространены архимедовы червяки.

Их можно нарезать на обычных токарных или резьбофрезерных станках.

По числу витков червяки делят на однозаходные и многозаходные, по направлению витка —

левые или правые. Наиболее распространено правое направление с числом витков червяка Z

1

,

зависящим от передаточного числа и; Z

1

выбирают так, чтобы обеспечить число зубьев колеса z

2

– Z

1

U >

z

2mim

С увеличением числа заходов (витков) червяка угол подъема винтовой линии возрастает, что

повышает КПД передачи. Поэтому однозаходные (одновитковые) червяки не всегда рекомендуется

применять.

В большинстве случаев червяки изготовляют за одно целое с валом, реже — отдельно от вала, а

затем закрепляют на нем.

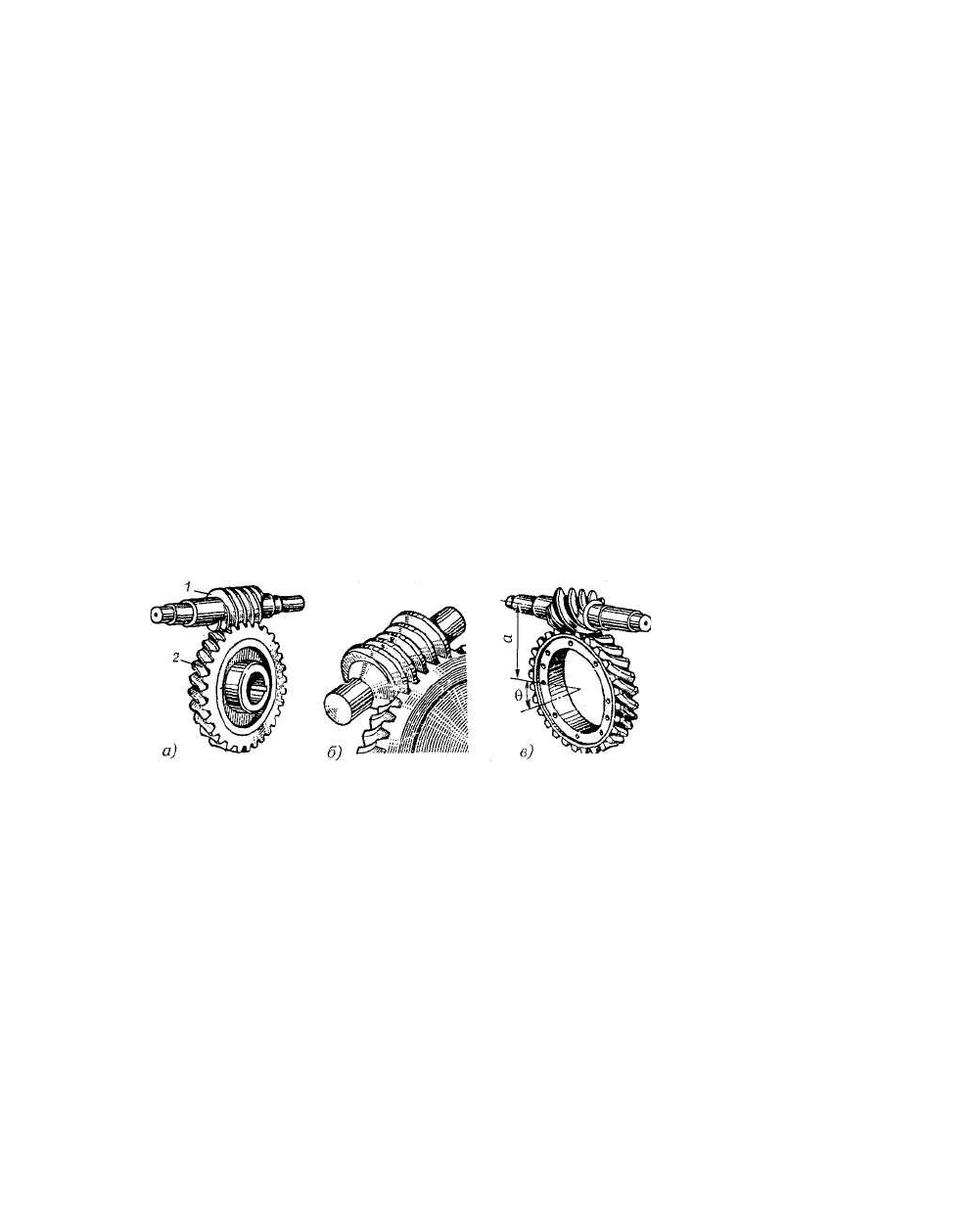

Покажите на рис. 5.3 конволютный червяк. Какой тип червяка показан на рис.

5.4?

Рис. 5.3. Основные разновидности червяков и принцип образования профиля: а — архимедов; б —

конвалютный; в — эвольвентный

Рис. 5.4

5.3. Червячное колесо 2 (см. рис. 5.1, а) в отличие от косозубых зубчатых колес имеет вогнутую

форму зуба, способствующую облеганию витков червяка.

Направление и угол подъема зубьев червячного колеса соответствуют направлению и углу подъема

витков червяка.

Червячные колеса нарезают червячными фрезами и в редких случаях резцами, укрепленными на

вращающейся оправке (летучими резцами).

Червячные колеса изготовляют цельными (см. рис. 5.1, а, б) или сборными (на рис. 5.1, в показан

венец червячного колеса). Минимальное число зубьев колеса z

2m

\

n

определяют из условия отсутствия

подрезания и обеспечения достаточной поверхности зацепления. Для силовых передач рекомендуется

принимать z

2min

= 28, во вспомогательных кинематических передачах z

2min

= 17 ÷ 18. Максимальное число

зубьев не ограничено, но в силовых передачах чаще принимают 50—60 (до 80). В кинематических пе-

редачах z

2

может доходить до 600—1000.

Какие передачи показаны на рис. 5.2?

5.4. Червячную передачу, показанную на рис. 5.4, называют глобоидной.

Витки ее червяка расположены на глобоидной (торовой) поверхности. Эта передача появилась

сравнительно недавно, имеет повышенную нагрузочную способность (в 1,5—2 раза больше, чем у

обычных червячных передач), так как линия контакта в глобоидных передачах располагается благо-

приятно, что улучшает условия для образования масляных клиньев, и в зацеплении находится большее

число зубьев колеса и витков червяка.

Глобоидные передачи требуют повышенной точности изготовления и монтажа, искусственного

охлаждения. Эти передачи применяют реже, чем цилиндрические.

Чем в основном достигается повышенная нагрузочная способность глобо-"идных передач по

сравнению с цилиндрическими червячными передачами?

5.5. Червячные передачи, как и зубчатые, могут быть корригированными.

Корригирование червячных передач осуществляется так же, как и зубчатых, т. е. радиальным

смещением инструмента относительно оси заготовки при нарезании.

Корригирование передачи осуществляют только за счет колеса. Корригированные колеса нарезают

на тех же станках и тем же инструментом, что и некорригированные. Корригирование в основном

применяют для вписывания передачи в заданное межосевое расстояние.

В машиностроении преимущественно применяют некорригированные червячные передачи.

С какой целью проводится корригирование в червячной и зубчатой передачах! Покажите на

рис. 5.1 межосевое расстояние.

5.6. Материалы червячной передачи.

Материалы в червячной передаче должны иметь в сочетании низкий коэффициент трения, обладать

повышенной износостойкостью и пониженной склонностью к заеданию. Обычно это разнородные

материалы.

Червяки изготовляют в основном из сталей марок 40, 45, 50 (реже из сталей 35, Ст5) с закалкой до

HRC 45-55; 15Х, 20Х, 40Х, 40ХН, 12ХНЗ, 18ХГТ с цементацией и закалкой до HRC 58—63.

Червячные колеса (или их венцы) изготовляют только из антифрикционных сплавов.

При скоростях скольжения до 2 м/с (см. шаг 5.12) и больших диаметрах колес для их изготовления

можно использовать чугуны марок СЧ15, СЧ20, СЧ25; до 6 м/с — применяют алюминиево-железистые

бронзы БрА9Ж4 (при этом червяк должен иметь твердость не менее HRC 45), до 25 м/с и длительной

работе без перерыва применяют оловяниетую бронзу БрОЮФ, оловянно-никелевую бронзу БрОНФ.

Можно ли изготовить червяк из чугуна или бронзы?

5.7. Передаточное число червячной передачи и определяют из условия, что за каждый оборот червяка

колесо поворачивается на число зубьев, равное числу витков червяка,

u-z

2

/z

1

, (5.1)

где z

2

— число зубьев колеса червячной передачи; z

x

— число витков червяка.

Определите число зубьев колеса червячной передачи, если число витков червяка z\ = 2,

передаточное число и = 40?

5.8. Достоинства червячных передач:

• возможность получения больших передаточных чисел (одной парой — от 8 до 100, а в

кинематических передачах — до 1000);

• плавность и бесшумность работы;

• возможность выполнения самотормозящей передачи (ручные грузоподъемные тали);

• компактность и сравнительно небольшая масса конструкции передачи.

Недостатки:

• сравнительно невысокий КПД (0,7—0,92), в самотормозящих передачах — до 0,5;

• сильный нагрев передачи при длительной работе;

• необходимость применения для колеса дорогих антифрикционных материалов;

• небольшие по сравнению с зубчатой передачей передаваемые мощности (до 200 кВт, чаще — до

50 кВт).

Какие преимущества имеет червячная передача по сравнению с фрикционной передачей?