Ляхович Л.С., Ворошнин Л.Г., Щербаков Е.Д., Панич Г.Г. Силицирование металлов и сплавов

Подождите немного. Документ загружается.

.7/.7ссо-с

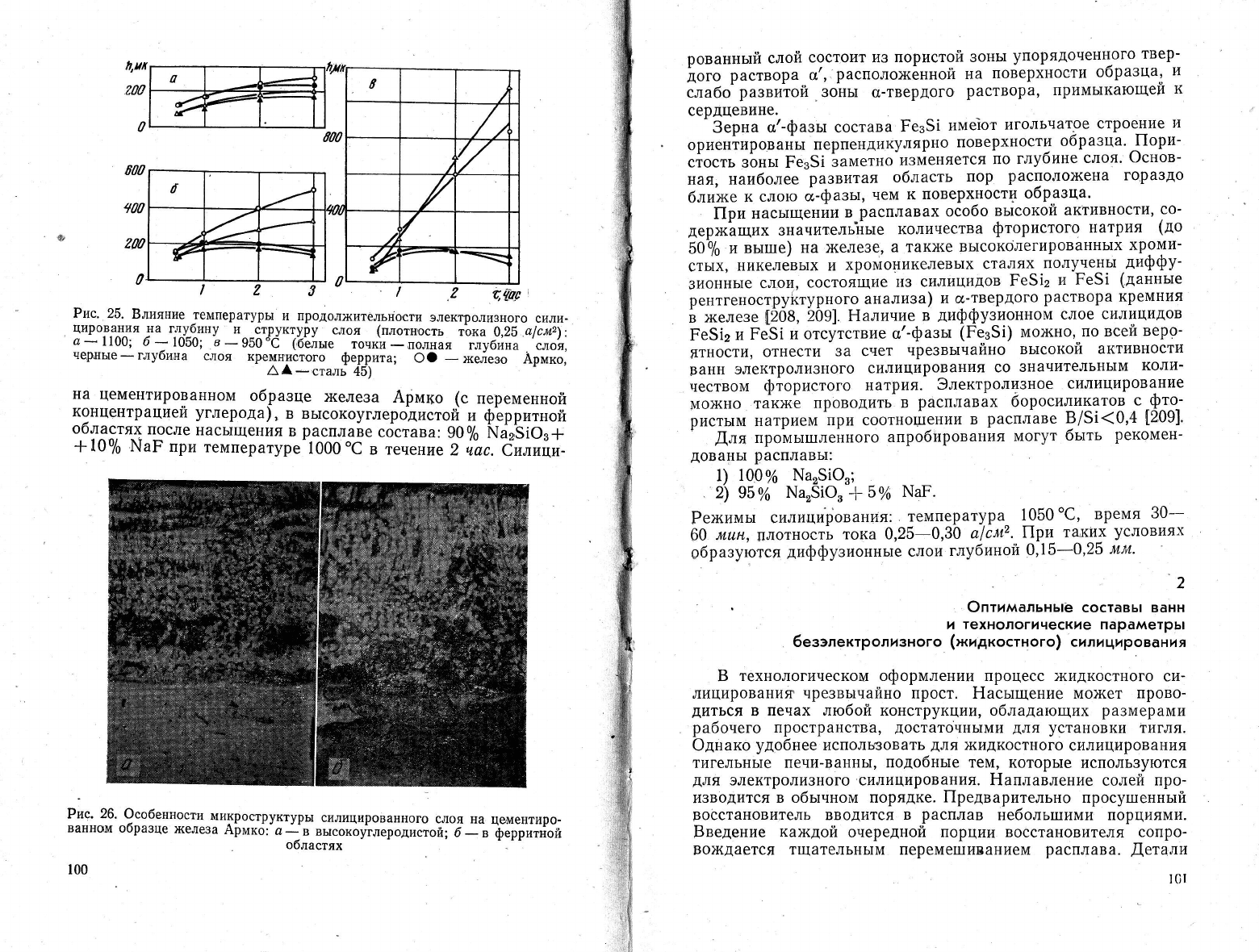

Рие.

2Б.

8лияние

температурь1

и продол'кительности

электролизного

сили-

цирования

ла

гл_у-бину

и^-стр]ктуру

слоя

(плотность

т&а

0,25

а|см2):

о--

1100;

б

_

1050; в

_950"€

(6ё):ые

точки

_полная

глубина'слоя,

чер'нь|е

-

глубина

слоя

кремнистого

фер-рита;

оо

_

>к#езо

Армко,

^^_сталь

45)

на

цементированном обра3це

}келе3а

Армко

(с

переменной

концентрацией

углерода),

в вьтсокоуглеродистоя

и

фёрритной

областях

после

нась1ще|{ия

в

расплаве

состава:

эо% \Ё'в;оз+

+

100/0 \аР

при температуре'1000

'€

в течени

е 2

цас.

€илици_

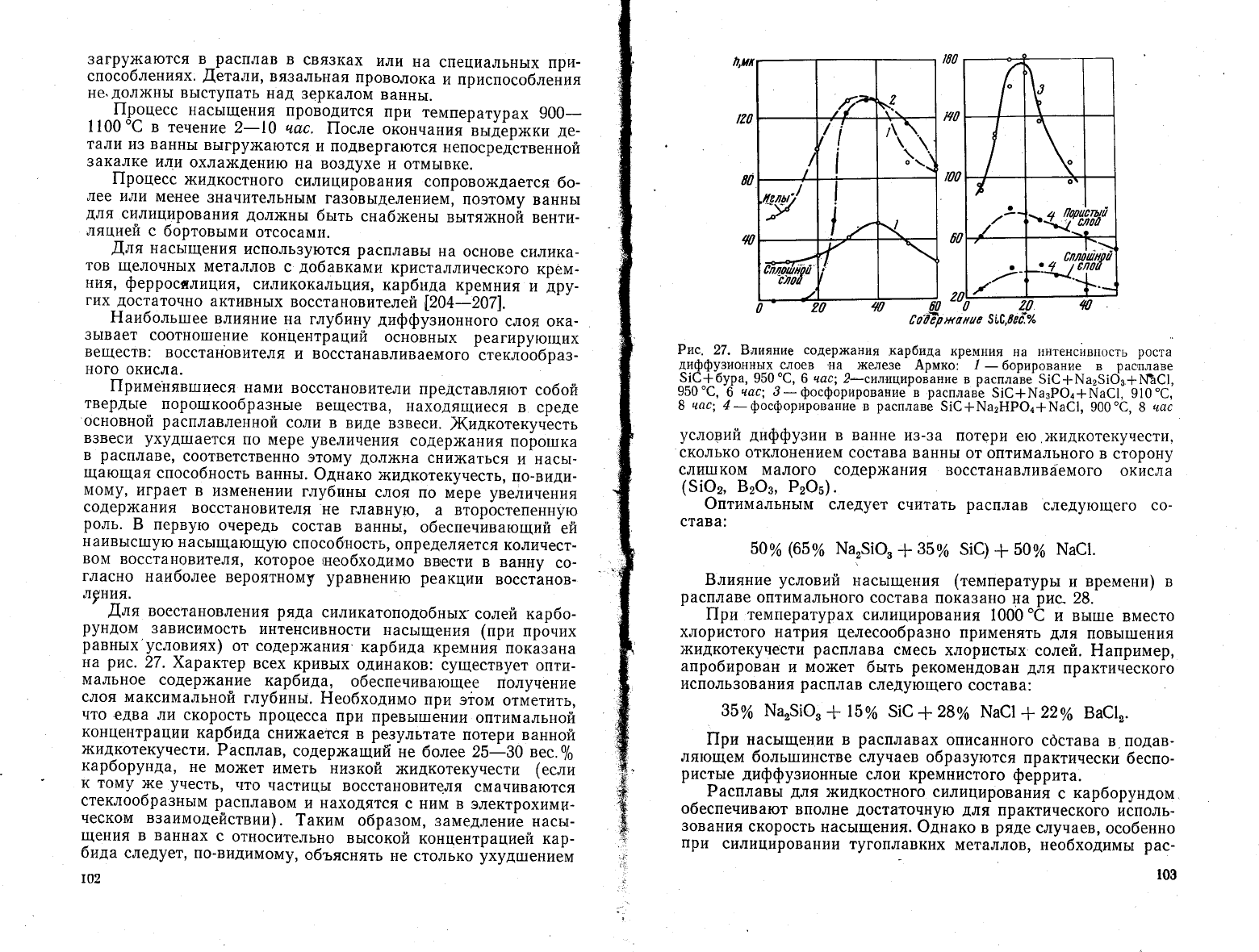

Рис.

26. @собенности

микроструктуры

силицированного

слоя

на

ванно{м образше

х{еле3а

А}мк6:-а

1'в

высокоу!леродистой.

б

в

.

областях

100

цементиро_

ферритной

рованнь|й

слой

состоит

и3 пористой зонь|

упорядоченн-ого

твер-

!ого

раствора

0',,

располо}кённой

на

поверх|-|ости

обра3ца,

и

слабо'ра3виъой

'

зоньт

0-твердого

раствора'

примьткающей

к

сердцевине

'3ерна

с'-фазьт

состава

Рез5!

имеб'т

игольчатое

строение

]'1

ориентировань1

перпендикулярно

поверхности

образца'

!'р"-

с|ость

зоньт Рез5|

.,*"'"о

изменяется

по глубине

слоя.

основ_

т1ая,

|1аи6олее

ра3витая

область

пор

располох{ена

гора3до

блих<е

к

слою

й-6азьт,

чем

к

поверхности

обра3ца.

|!ри

насьтщенйи

в_расплавах

особо

вь|сокой

активности,

со-

дерх{ащих

3начительЁь1е

количества

фтористого

натрия

(до

500/о и

вь!ше) на

}келе3е'

а

такх(е

вь1соколегированнь1х

хроми-

сть1х'

никелевь1х и

хрош{оникелевь1х

сталях

полу]1ены

-диффу_

3ионнь1е

слои,

состоящие

1{3

силицидов

Ре51э

и

Ре5|

(ланньте

рентгеноструктурного

анализа)

и

Ф-твердого

раствора

кремния

Ё

х<елезе

['08,

209]. Ёаличие

в

диффу3ионном

слое

силицидов

Ре5|э

и

Ре5{ и

отс'тствие

о'-фазь:

(Ре35|) мо}кно,-по

всей

веро-

ятности'

отнести

3а счет

нрезвьтнайно

вь]сокой

активности

ванн

электроли3ного

силициро-вания

со

3начительньтм

коли-

чеством

фтористого

натрия.

3лектролцзное

силицирование

можно

такх{'е

проводить

в

расплавах

боросилццато9

с

"ф:^о'-

ристь|м

натрием

при соотнот.ттении

в

расплаве

в/5|<0,4

[209].

'

Аля

промьт1пленного

апробирования

могут

бь:ть

рекомен-

довань|

расплавь]:

1)

1009/0 \а'51Ф';

2) 95у0

[,[а'5!Ф,

*

5%;

\1аР.

Ре>кимы

силиширования:

.

температура_

ю50

'с,

время

30-

60

мшн,

плотность

тока 0,25-0,30

а|

слс2.

||ри

таких

условиях

рбразуются диффузионнь1е

слои

глубиной

0,15-0,25

мул.

.

2

0птиг*альнь!е составь! ванн

и

технологические

паРдметрь!

'

6езэлектролизного

(>кидкостного|

силицйрования

Б

технологическом оформлении процесс )кидкостного

си-

лицирования

чрезвь}чайно

прост. Ёасьтщение мо}кет

прово-

диться

в

печах любой конструкции, облалающих

размерами

рабоиего

пространства'

достатбчньтми

для

установки

тигля.

Фднако

удобнее

использовать

для

)кидкостного

силицирования

тигельньте печи_ванньт,

подобнь1е тем'

которь|е

исполь3уются

для

электроли3ного силицирования. Ёаплавление

солей

про-

и3водится

в обьтчном порядке.

[1редварительно

просугпенньтй

в0остановитель

вводится

в

расплав

небольгпими порциями.

3ведение

ка>кдой

очередной

порции восстановителя сопро-

во)кдается

тщательнь]м переме1шиванием

расплава.

[етали

!0!

загру}каются

в_расплав

в

связках

или

на

специальнь|х

при_

способлениях.

детали'

вязальная

проволока

и приспособления

не'дол)кнь1

вь|ступать

над

зеркалом

ванньт.

- -

|[р^оцесс

нась1щения

проводится

при

температурах

900-

1100'с

в течение

2-\0

цйс.

|1осле

окончания

вьтдёрл<ки

де-

"!али

из

ваннь1

вь|гру)каются

|| подвергаются

непосредственной

закалке

или

охла}{{дению

на воздухе

и

отмь1вке.

|[роцесс

)кидкостного

силицир

ования

сопровох{дается

бо-

лее или

менее

3начительнь|м

газовьтделением'

поэтому

ваннь1

для

силицирования

дол}кнь1

бьтть

снаб>кень|

вь|тях(ной

венти-

ляцией

с

бортовь:ми

отсосам|{.

.{ля

насьтщения

исполь3уются

расплавьт

на

основе

сил\4ка-

тов

щелочнь|х

металлов

с

добавками

кристаллического

крем-

ния,

ферросалиц14я'

силикокальшия,

ка_рб:1да кремния

и

дру-

гих

достаточно

активнь1х

восстановителей

[204-2071'

Ёаибольгпее

влияние

на глубину

лиффузионного

слоя

ока-

зь!вает

соотно1пение

концентраций

основнь|х

реагирую1цих

веществ:

восстановителя

и восстанавливаеп/1ого_стек/ообраз-

ного

окисла.

|1рименявгпиеся

нами

восстановители

представляют

собой

твердь1е.-

поротшкообразнь|е

вещества'

находящиеся

в

среде

основной

расплавленной

соли

в виде

взвеси.

)(идкотекунесть

в3веси

ухуд1пается

по

мере

увеличения

содер>кания

поро1пка

в

расплаве'

соответственно

этому

долх{на

сних(аться

и насьт-

щающая

способность

ванньт.

Фднако

}кидкотекучесть'

по-види-

мому,

играет

в

изменении

глубиньт

слоя

по мере

увеличения

содер'(ания

восстанов\4теля

не главную'

а

второстепен1{ую

роль.

Б первую

очередь

состав

ванн!т,

обеспечйвающий

-ей

наивь1с|пую

нась|щающую

способность'

определяется

количест-

вом

восстановителя'

которое

*необходимо

вв1ести

в ванну

со_

гласно

наиболее

вероятному

уравнению

реакции

восстанов_

ления.

'

д''

восстановления

ряда

силикатоподобньтг

солей карбо-

Р}нАом

зависимость

интенсивности

нась{щения

(при

проних

равнь|х' усло-виях)

от содерх(а

нтая.

кар6пда

кремнйя

показана

на

рис.

27' \'арактер

всех

кривь1х

одинаков:

существует

опти_

мальное

содер>кание

карбида,

обеспечивающе.е

получение

слоя макси'мальной

глубиньт.

Ёеобходимо

при

э{ом

отметить,

что

едва

ли скорость

процесса

пр|1

превь1шении

оптимальной

концентрацпи

кар-6ида

сни}кается

в

ре3ультате

потери ванной

}кидкотекучести.

Расплав,

содерх{ащий

не 6олее 25-30 вес.

%

карборунда'

не

мох{ет

иметь

низкой

'{идкотекучести

(если

к

тому

}ке

учесть'

что

частиць1

восстановителя

смачиваются

стеклообра3ньтм

расплавом

и

находятся

с ним

в электрохими_

ческом взаимодействии).

1аким

образом,

3амедление

нась|-

щения

в

ваннах

с

относительно

вьтсокой

конт(ентрацией кар-

бида

следует'

по-видимому,

объяснять

не

столько

ухуд!лением

|о2

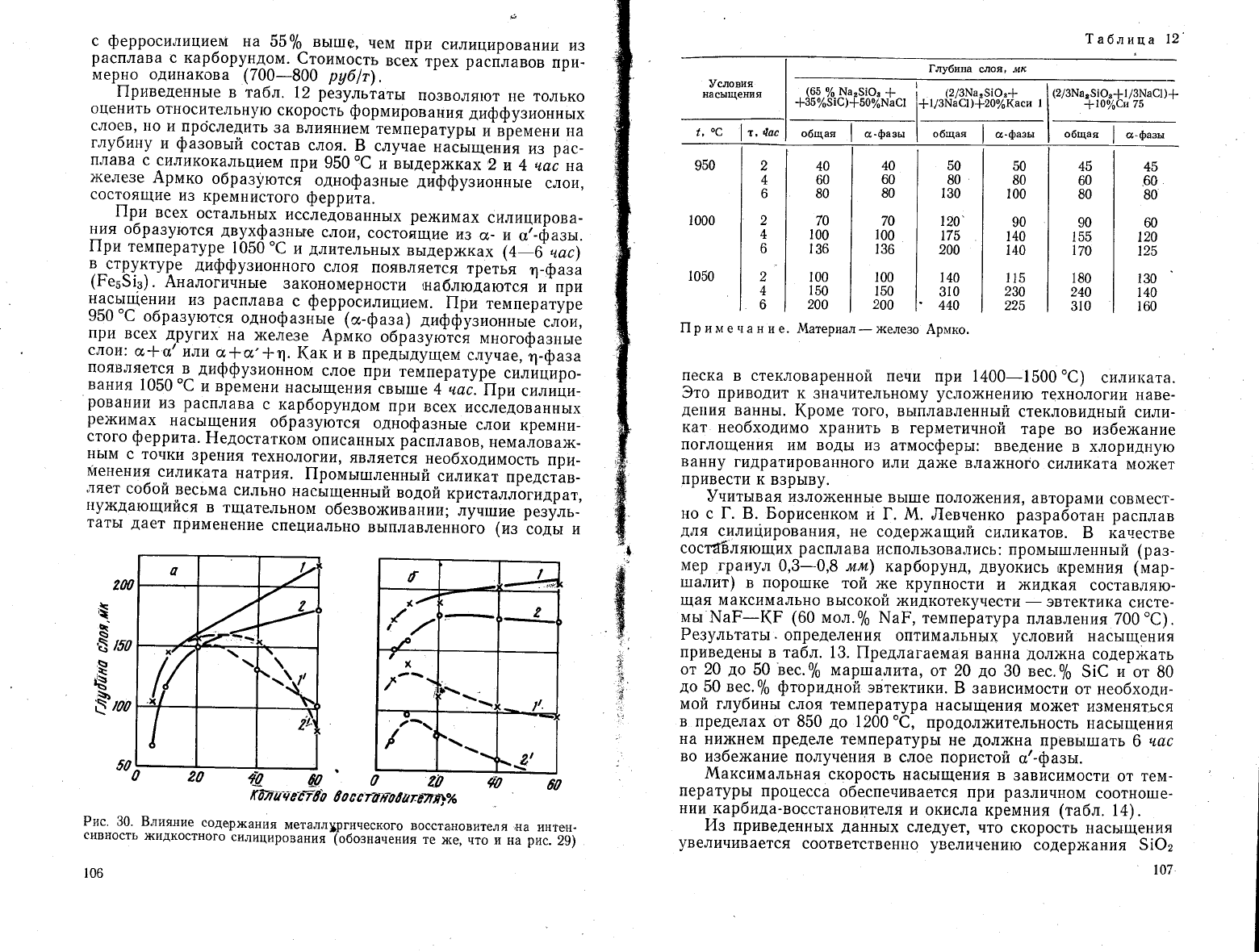

Рпс'

27. 8лияние содер)кания

кар6ида

кремния

на

1'нтенсив1|ость

роста

{!тфФ}зионн!тх

слоев

,на

)келе3е

Армко:

,/

-

борирование

в

расплаве

_5-!!+-бура'

950_"с' 6 пас; 2_силициройание

в

расплаво

$!€*\а:516з+!йс1,

950'с,

6

нас; 3-

фосфорирование

в

расплаве

5!€*\азРФц*\а€1,

910'с,

8

нас;

4-фосфорирование

в

расплаве

$!€*\а:ЁРФ+*!\}а€1,

900.€, 8

исс

условий

диффузии

в ва!{не

и3-за

потери

ею,)кидкотекучести.

сколько отклонением

состава ваннь|

от оптимального

в

сторону

сли1пком малого

содер)кания восстанавливбемого

окисла

(5!Ф9,

3эФз, Р:Фь).

Фптимальньтм

следует

считать

расплав

следую|цего со_

става:

50о7,

165о7,

},1а'5!@,

*

35%о

51с)

+

50%

},{а€1.

Блияние

условий

нась1щения

(тептпературь1

и

времени) в

расплаве

оптималь1{ого

состава

показано

на

рис

28.

||ри температурах

силицирования

1000

'€

и вь:гпе

вместо

хлористого натрия

целесообра3но

применять

для

повь1!шения

>кидкотекучести

расплава

смесь

хлористь|х

солей.

Ёапример,

апробирован

и

мо'{ет

бьтть

рекомендован

для

практического

использования

расплав

следующего

состава:

35о16 }{а'5|Ф3*\5о/о

5!с+28%

1ч]а€1

*22о7,

Ба€1'.

||ри насьтщении

в

расплавах

описанного

с6става

в. подав_

ляющем

больтпинстве случаев

образуются

практически

беспо-

ристь|е

лиффузион!{ь|е

слои

кремнистого

феррита.

Расплавьл

для

}кидкостного силицированйй

с

карборундом

обеспечивают

вполне

достаточную

для

практического

исполь-

зования

скорость

нась1щения. @днако

в

ряде

случаев'

особенно

при

силицировании

тугоплавк||х

металлов' необходимьт

рас-

103

суос

Ртлс.28. Блияние

условий

насыщения

на

глубину слоя при безэлектролизном

силицировании;

1-,

2,3,

4_температурьт

950, {ош, поьо

и

1095'€'соответ-

ственн9; /

_

глубина

слоя кремнистого

феррща;

!!

-полтлая

глубина слоя

плавьт'

обладающие

3начительно

боль!шей активностью.

та_

кие

расплавьт

бь1ли

созданьт

на

базе моносиликата

натрия с

до-

бавками

ферросилиция

и силикокальция

[205].

|1ри

оть:скании

оптимальнь1х

составов

расплавов руковод-

ствовались

следующими

полох(ениям|1.

1. Расплав

дол>|{ен

обеспечить

получение максимально

возмо>кной

глубиньт

слоя. |1олучение

многофазньтх

диффузи_

оннь]х слоев'

особенно

для

сталей' считалось

не}{елательнь1м'

так как такие слои'

как правило'

являются

пористь1ми

и 1{е

могут

считаться наде}кнь1м

сРеА€твом

защить1

от

коррозии.

2. Расплав

оптимального

состава

долх{ен

бьлть

достаточно

технологичнь:м:

обладать нео6ходимой

>кидкотекучестью'

ми_

нимальной

склонностью

к

расслоению

и.т.

д'

€

целью

определения

необходимого

гранулометрического

состава вводимь|х

раскислителей

их

разделяли

на

фракции

с

ра3мер&ми

гранул

0,06-0,1; 0,32-0,63;

1,0-1,4

тц

|,4-2,0 мм.

|1оротшки

указаннь|х

фракций

вводились

в

расплав

2|3

\аа5!Фз*1/3

\а€1

в количестве

100/о

от веса солей' Ёасыще-

ние проводилось

при температуре

1000

"с

в течение

4 цас.

||олуненньте

ре3ультатьт

представлень1

на

рис.

29.

Аеходя

из приведеннь|х

вь||пе.

сообрах<ений,

оптимальнь!м

следует при3нать

поро11]ок

ферросилиция

с

размерами

гранул

0,32_0,63 мм.

для

силицирования

в

расплавах

с силикокаль_

цием

мо)кет бьтть

исполь3ован

поро1пок

с

размерами

частиц

от

0,06

до

\,4

мм.

|[ри

оть:скании

оптимального количества

восстановителей

содер)кание

их

в

расплаве

(2/3

\аа5!Ф.+

*1/3

\а€1)

изменялось

от }до

60%1. |[рименяв1пиеся

рас_

кислители

имели

следующий

размер

гранул:

силикокальций

1

8о всех случаях количество

вводимь|х

раскислителей

дается

по отнотшению

к весу солеи.

104

0,32-0,63

мм,

ферроср:лиций

1,0-1,4 мм. полученньте

ре3уль-

тать|

приведены

на

рис.

30.

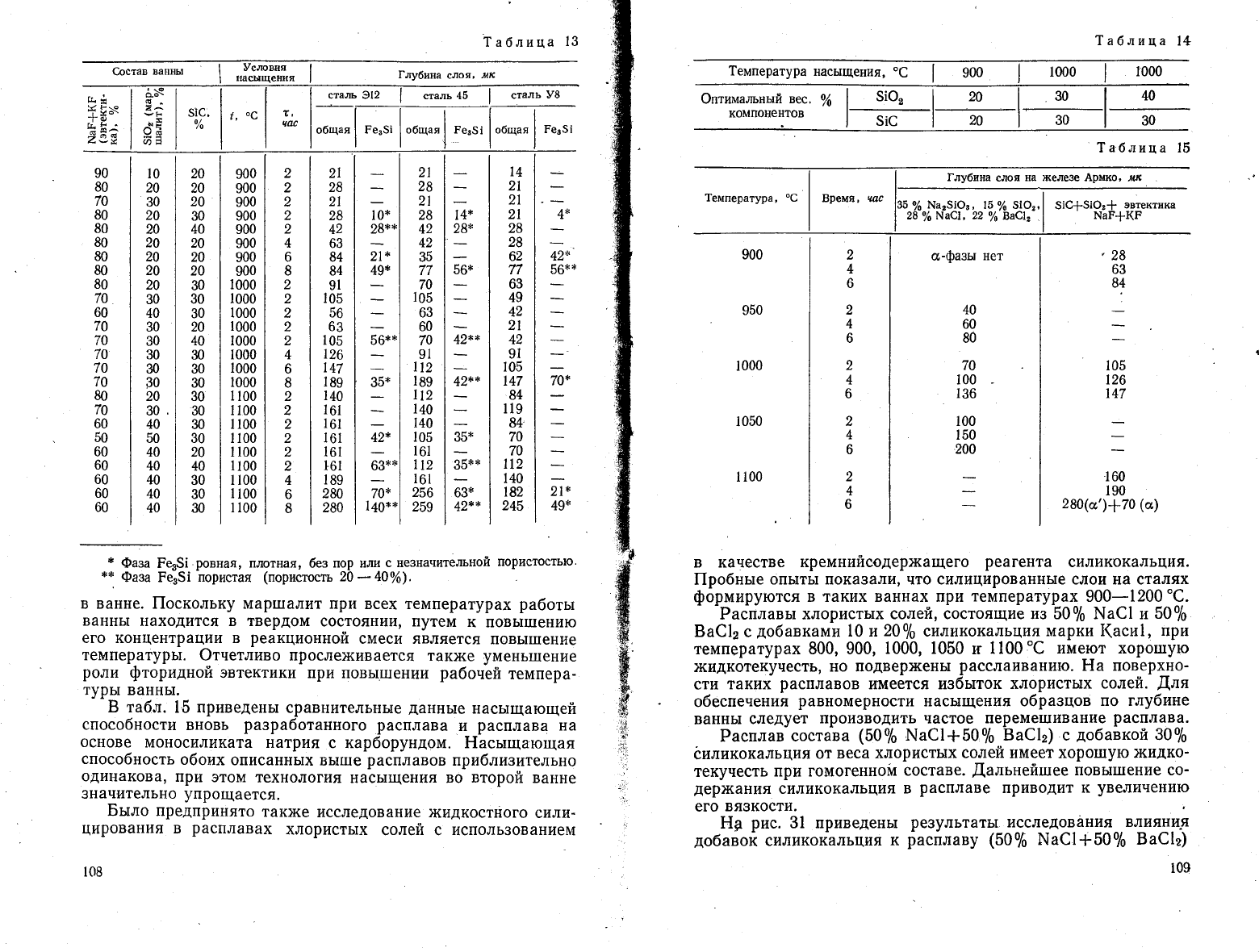

Б

расплавах'

содерх(ащих

до

20о|о

!\асут\,

лиффузионнь:й

слой полунается.однофазным.

Аальнейгпее

увеличение

соАеР-

)кания силикокальция

в

расп./{аве

приводит

к образованию

двухфазного

слоя (с*о'-фазьт). Рост общей

толщинь|

диффу-

зионЁого

слоя при этом

происходит

в ос}{овном за счет

с'-фа-

зьл. ||ри

содер)кании

силикокальция

от 40$ и вь1|'ше

расплав

становится вязким.

Фптимальнь1м

следует считать

расплав

состава:

(2/3

1'{а'5!Ф'

+

1/3 \а61)

$

20%

\аси

1.

|1ри

силицировании в

расплавах

с

мальньтм

является

расплав

следующего

(2/3

\а'5|Ф,

+

1/3

\а€1)

{

Ра0и€р

ферросилицием

опти-

сос?ава:

|0"0/0с!4}5.

€равнительнь|е

данные

по насьтщающей

способност14

!€1€:

плавов с карборундом' силикокальцием

и

ферросилицием

приведень|

в табл.

12'

|\ри принятом

ре)киме

насьтщения

(|:

:1000

"(,"с:4

иас)

глу6ина

диффузионного

слоя'

полученного

в

расплаве

с силикокальциеп{,

на 750|о вь11ше'

а в

расплаве

/00

г}

|.о }Р

а

ъ \*

{[

!

%'-]'

-,-

-Ё-,

х

<;1

|э|,'

о'

2

х

о.

<-

-

'2'

о

о

0'

!'0

|'б

*2,0

еР|уа!л

6йстаао0йт12'

,

ц|||

\

\

\

Б

\

:аа

1

200

€

ь

\

/50

/00

Рис. 29. 8лияние

размера

гранул

восстановителя

на глубину

|1 строение си-

лицированного слоя: с_ванна с

ферросилишием

€и75;

б_ванна е силико-

кальцием

(аси

1; 1

и

1'_

полная

глубина слоя и глубийа

слоя

с-фазьп

г:а

металлокера,мичеоком

'(еле3е;

2

и

2|:!о

х{е

для

компактного

>келеза Ар:мко

105

4

с

ферросилицием

на

5570^ вь11|]е'

чем

при

силицировании

и3

расплава

с карборундом.

стоимость

всех

трех

расплавов

при-

мерно одинакова

(700-800

руб|ф.

1_!риведенньте

в табл.

12

результать1

по3воляют

не только

оценить

относительную

скорость

формирования

диффузионнь:х

слоев' но

и прс!следить

3а влиянием

температурьл

и_фемени

на

глубину

и

фазовьтй

состав

сл93:

Р^случае

нась|щения

и.

р,.-

плава

с силикокальцием

при

950

9€

и вь:дер>кках

2

та 4

цас на

х{еле3е

Армко

образуются

однофазньт.

лй69у."'",,'. .''.,

состоящие

из

кремнистого

феррита.

|1ри

всех

остальнь|х

исследованнь!х

рех{имах

силицирова-

1ч

'_бР1уются

лву1фазньте слои'

состоЁщие

из

.-

|

,)-ф'','.

11ри

температур9

1050'с

и

длительнь1х вьтдер)кках

(4-.6

нас)

9^ст!у{туРе

лиффузионног0

слоя

появляется

третья

ц-фаза

-(|::5:е).

Аналогичньте

закономерности'наблю1ают."''"',р"

х9:11щен-ии

из

расплава

с

ферросилицием.

|1ри

температуре

950

"с

образуются

однофазнь:е

(а-фаза)

лиффузионнь:е с'о",

при

всех

4Ругих

на

желе3-е

Армко

образую1ёй

многофазньте

слои:

а*о,'

или

а*а'

1_ц.

!(ак

й

в пред1тдущем

слунае,

ц_6аза

появляется

в

диффузионном

слое

при

температуре

силййро-

вания

1050

"с

и

времени

нась]щения

свь11|]е

+'иаё.'0ри.".[,"ц"-

ровании

и3

расплава

с

карбор}Ё[Аом

при

всех

исследованнь]х

ре}кимах

нась!щения

образуются

однофазньте

слои

кре{!1ни-

стого

феррита.

Бедостатком

описаннь1х

расплавов'

немалова)к_

нь!м

с точки

зрения

технологии,

является

необходимость

при_

йенения

силиката

натрия.

|1ромьтшленньтй

силикат

представ-

ляет

собой

весьма

сильно

насыщеннь|й

водой

*р'-'^'й.?!р.'',

ну}кдающийся

в

тщательном

обезво>к|ъвании;

луч1пие

резуль_

татьт

дает

применение

специально

вь1плавленного

(из

со!ьт и

;\

Ё

Б'л

ь

,\

'*

$:аа

с

/р

2

х

/.

Р

.а'

ф

020ф00

копач

с.с70ь

0

0

с

с т?

н:?

а а г

е-п'|"А

Рис.

30. Блияние

оодер)кания

металлхргического

восстановителя ,на

интен_

сивность

)кидкостного

силицирования

(обознанения

те

х(е' что

и на

рис.

29)

106

';";ьъ;; "

|

*53?,кэ3,:ЁР';**.,

!

+,л$'/3|#3[?'.'й.',

1

.,*'*'''*3ша€1 )

*

!--!__|_

!,ос

|т'оас|

общая

|

с"6азы

|

'ош''

|

с_6азь,

|

оош'я

]

с_6азы

|

аб лпца

12

глубина

слоя' 1|к

1050

||

р

и м е ча н

и е. }1атериал- )келе3о

Армко.

песка

в стекловаренг:ой

печи

при 1400-1500"с)

сили](ата.

3то привоАит

к 3начительному

усло)кнению

технологии

наве_

дет|ия

ваннь1'

1(роме

того'

вь|плавленньлй

стекловидньтй

сили-

кат

необходимо

хранить

в герметичной

таре

во

избех<ание

поглощения

им водь1 из

атмосферьт:

введение

в хлоридную

ванну

гидратированного

или

да}ке

вла>кно[о

сил\1,ката

мох{ет

привести

к

взрь]ву.

}читьтвая излох{еннь]е

вьт1пе

поло)кения'

авторами

совмест_

но с [.

Б..

Борисенком

и |. }1'

,[{евченко

ра3ра6отан

расплав

для

силицирования'

не

содер>кащий

силикатов.

в качестве

сост€Ёляющих_р

аспл ава использовал}1сь

: промь{1пленньтй (

р

аз-

мер

гранул

0,3-0,8

мм) кар6орунд'

двуокись

кремния

(мар-

тшалит)

в

поро1пке

той >ке

крупности

и )кидкая

составляю_

щая

максимально

вьтсокой

)кидкотекучести

-

эвтектика

систе_

мьт \аР-1(г

(60

мол.0/9

\аР, температура

плавления

700'с).

Ре3ультатьт'

определения

оптимальнь']х

условий

нась]щения

при_в_еденьт

в табл.

13. |1реллагаемая

ванна

дол)кна

содер)кать

от 20

до

50

вес.0/9

ма!шалита'

от 20

до

30 вес.0/о

5!€

и-от

80

до

50 вес.0/9

фторилной

эвтектики.

3 зависимости

от необходи-

мой глубинь|

слоя температура

нась|щения

мох{ет

и3меняться

в

пределах от 850

до

1200

'€,

продол'(ительность

нась1щения

на

ни)кнем пределе температурь1

|{е

дол}кна

превьт11:

ать

6

час

во

избе>кание

получения в

слое пористой

о'-фазьт.

.&1аксимальная

скорость насьтщения

в

зависимости

от тем_

пературь]

процесса

обеспечивается

при

различЁ1ом

соотноше_

нии-кар6ида_восстановителя

и окисла

крёмния

(табл.

14).

14з

привеленнь1х

данньтх

следует,

что

скорость

нась1щения

увеличивается

соответственно

увеличению

содерх{ания

5!Фэ

\о7

9

4

6

2

4

6

2

4

6

1000

45

60

80

60

120

125

130

140

160

45

60

80

90

155

1ю

180

24о

310

50

80

100

90

140

140

115

230

225

50

80

130

12о

175

200

140

310

440

4о

60

80

70

100

136

100

150

200

40

60

80

70

100

136

100

150

2о0

1аблица

13

с.остав

ва!!ны

условия

пасцще|{ия

|'

"с

|лу6ппа

слоя'

'4к

сталь э|2

сталь 45

|

сталь

!|'8

т'

час

5|с'

о/

9ь

=

6а

!!*

-Ра

*0е

;г."'Бц;Б;1;

21*

4э*

14

21

21

2\

28

28

62

77

63

49

42

2\

42

91

105

147

84

119

84

7о

70

1\2

140

182

245

А-

28*

21

28

21

28

42

42

35

77

70

105

63

60

7о

91

112

189

112

140

140

105

161

112

161

256

259

21

28

21

28

42

63

84

84

91

105

56

63

105

126

147

189

140

161

161

161

161

161

189

280

280

|0

20

30

2о

20

2о

20

20

2о

30

4о

30

30

30

ш

30

20

30

4о

50

4о

40

4.о

40

4о

90

80

7о

80

80

80

80

80

80

70

60

70

70

7о

7о

70

80

7о

60

50

60

60

60

60

60

20

20

2о

30

40

2о

20

20

30

30

30

20

4о

ю

30

30

30

30

ю

30

20

4о

30

30

з0

900

900

900

900

900

900

900

900

1000

!000

1000

1000

1000

1000

1000

1000

1100

1 100

! 100

! 100

1

100

1

100

1 100

1

100

1 100

/о**

/ о**

63*

42**

42*'

56**

2

2

2

2

2

4

6

8

2

2

2

2

2

4

6

8

2

2

2

2

2

2

4

6

8

Б-

28**

21*

4э*

й**

Б*

63**

й*

146**

*

Фаза Рф!

ровная,

плотная'

без

пор или

с не3начительпой

пористостью.

**

Фаза Ре'$|

пористая

(пористость 20_40о/6)'

в ванне. |[оскольку мар1шалит

при всех температурах

работь|

ваннь1

находится в твердом

состоянии' путем

к повь1|шению

его концентрации в

реакционной

смеси является

повь11||ение

температурьт.

Фтчетливо просле>кивается

такх{е

умень1|]ение

роли фторидной

эвтектики при

повь|]т|ении

рабочей

темпера-

турь|

ванны.

3 табл.

15 привелень|

сравг|ительнь1е

даннь1е

нась1щатощей

способности

вновь

разработанного

расплава

|1

расплава

на

ос}{ове

моносиликата

натрия

с карборундом.

Ёасыщающая

способность

обоих

описаннь1х

вь1ше

расплавов

приблизительно

одинакова'

при

этом

технология

нась|щения во

второй

ванне

значительно

упрощается.

Было предпринято

такх(е

исследование )кидкостного

сили-

цирования

в

расплавах

хлористь1х

солей с исполь3ованием

108

1аблпца

14

1емпература насыщения,

'€

|

эоо

|

:шо

|

гооо

Фптимальньгй

вес,

о/о

|

з;о,

!

2о

!

зо

|

ю

компонентов|'"!'!'!,

1аблица 15

о

4

6

2

4

6

,

4

6

2

4

6

2

4

6

40

60

80

70

100

136

100

150

20о

'1|:

в качестве

кремнийсодерх(ащего

реагента

силикокальция.

|1робнь:е

опь|ть1 пока3али' что силицирован!|ые слои на сталях

формируются

в таких ваннах при

температурах

900-1200'с.

Расплавьт хлористь1х

солей' состоящие из 50% }т{а€1 и

50?о

Ба€1э

с

добавками

10 и

200|1

силпкокальция

марки 1(аси1, при

температурах 800, 900,

1000, 1050

гт

1 100

9с

имеют хоро!цую

х(идкотекучесть'

но подвер'(ены

расслаиванию.

Ёа поверхно-

сти

таких

расплавов

имеется избьтток

хлористых

солей.

Аля

обеспечения

равномерности

насыщения образцов

по глубине

ваннь|

следует

прои3водить частое

переме|цивание

расплава.

Расплав

состава

(50?о

\а€1+500/0

8а€12) с

добавкой

307о

ёиликокальция

от

веса хлористых

солей имеет хоро|пую

'(идко-

текучесть

при гомогенной

составе.

,[,альнейтшее

повьт1пение со-

дерх{ания

силикокальция

в

расплаве

приводит к

увеличеник)

его

вя3кости.

Ё3

рис.

31 приведеньт

ре3ультать1

исследования

ьл|4я\1|41

до6авой

силикокальция

к

расплаву

(50%

ша€1+50у0

Ба61а)

109

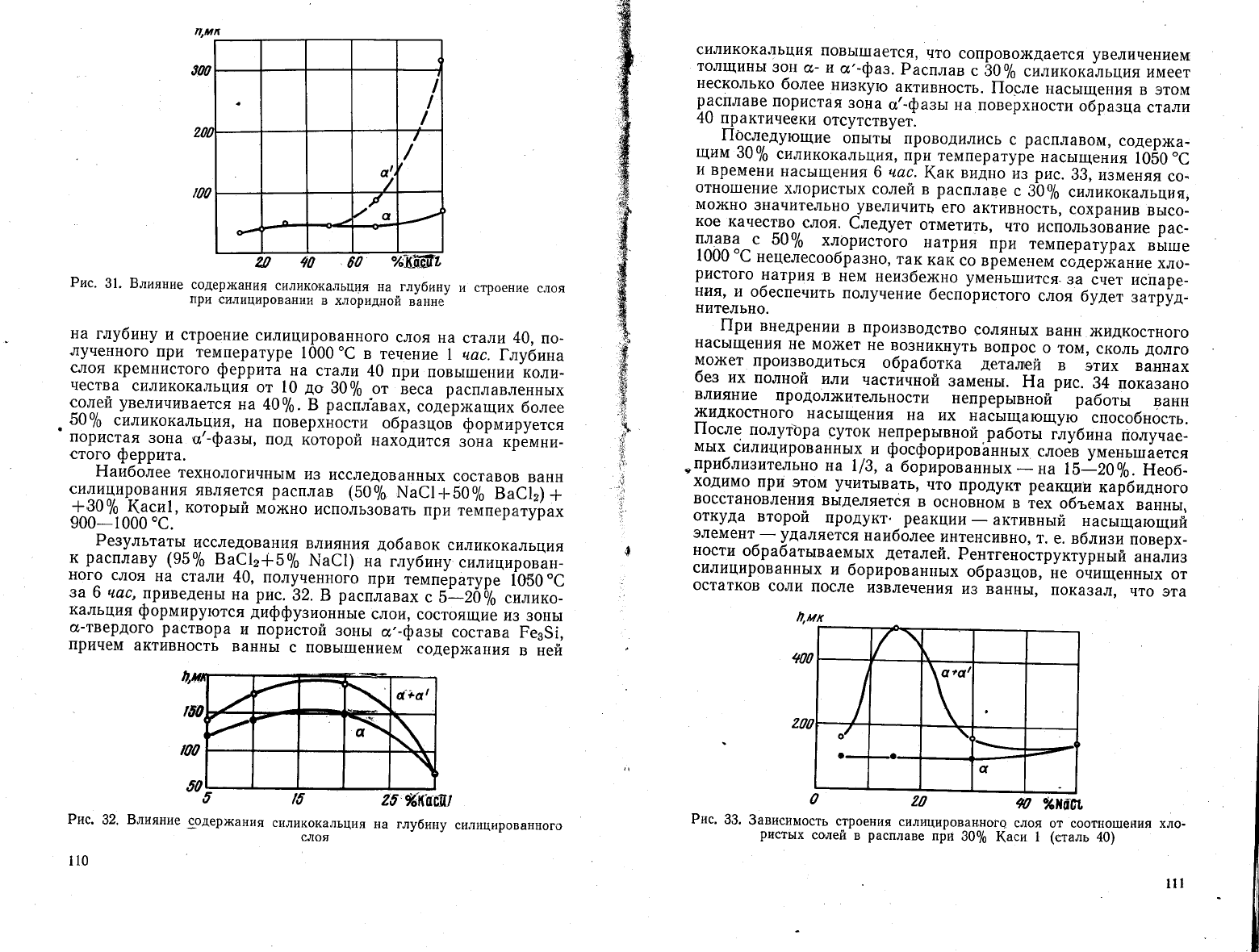

Рис.

31. !}лияпие

содер)кания

силикокальция

на глубину

и строение

слоя

при

силицировании

в хлоридной

ванне

на

глубину

и строение

силицированного

слоя

на

стали

40,

по-

лученного

при

температуре

1000.с

в

течение

\ цас.

[лубина

слоя

кремнистого

феррита

на

стали

40

при

повь]1пении

коли-

чества

силикокальция

от_

19

д"

300/9

от веса

расплавленньтх

99{9й

увеличивается

на

40у0.

в

распл'авах,

содер>кащих

более

500/9

силикокальция'

на

поверхности

образшоЁ

формйруется

пористая

зона

о'-фазь|'

под

которой

находится

зона

крёмни-

стого

феррита.

Ёаиболее

технологичнь1м

1.13

исследованнь!х

составов

ванн

силичирования

является

расплав

(50$

\а€|+50у0

Ба€|а)+

*107ч 5зчц:,

которьтй

мо>кно

использовать

при температурах

900-1000

"с.

Результать:

исследов

ан

|1я

в лия*1|1я

доб

а

вок

сил

икокальция

к

расплаву

(95$

ва€^1э*5о1,

1т{а€1)

на глубину

силицирован_

ного

слоя

на

стали

40, полуненного

при

темпёратуре

[о50.с

за

6 нас,

приведень1

на

рис.

32.

в

распЁавах

с

ь-266ь.й'1*'-

кальция

формируются

диффузионйьте слои'

состоящие

из

3онь1

с-твердого

раствора

и пористой

зоньл

а,-фа3ь|

состава

Ре35|,

причем

активность

ваннь1

с повь|||]ением

содер}1(ания

в ней

силикокальция

повь|||]ается'

что

сопрово}кдается

увеличением

толщиньт

зон

с- и

с,-фаз.

Расплав

с

зо%

силрткокальция

имеет

несколько

более

низкую

активность.

|1о-сле

,,','щ-,йя

в

этом

|*с]]лаве

пористая

зона

о,-фазь1

на поверхности

образца

стали

40

практичееки

отсутствует.

||оследующие

опь1ть|

проводились

с

расплавом'

содер)ка_

щим

300/9

силикокальция'

при

температуре

нась|щения

1050"с

и

времени

нась|щения

6 час.

(ак

видно

и3

рис.

33,

изменяя

со.

отно1]]ение

хлористь|х

солей

в

расплаве

с

30%

силикокальция'

мох{но

3начительно]величить

его актив1{ость'

сохранив

вь|со-

кое

качество

слоя.

€ледует

отметить'

что

исполь3ование

рас_

плава^с

507о

хлористого

натрия

при

температурах

вь11ше

1000

"с

нецелесообра3но'

так

как

со временем

содерх{ание

хло-

ристого

натрия

з

нем

неизбе>к:то

умень1]:ится_

за

счет испаре-

нця,

|1

обеспечить

получение

бесп6ристого

слоя

булет

3атруд-

нительно.

||ри

внелре|т!4т4

в

производство

солянь|х ванн

х{идкостного

нась|щения

не мо)кет

не

возникнуть

вопрос

о том'

сколь

долго

мо)кет

прои3водиться

обработка

деталей в

этих ваннах

без

их

полной

илц

частйчной

3амень1.

на

рис.-з!_

,й.,,'

влияние

продолх<ительности

непрерьтвной^

работы

ванн

х(идкостного

нась1щения

}1а

их

нась|щающу:о

способность.

!:-.99

'''утор

а

суток

непре.р

ь1вно*

"

р

а

о оть:1!уо"й

} йф"'"_

у'ь11 9илициров

а нн

ь]х,^и

ф

о-сф

ори

ров

1н

н ьтх

сл

оев

умень1п

а ется

'приолизительно

на

\13,

а борированнь1х

-

на

!5-200|о.

Ёеоб-

ходимо

при

этом

учить1ва'ть'

что

продукт

реакции

карбилного

восстановления

вь1деляется

в

основноп1

в тех

объемах

ванньт,

откуда

второй

пРоАукт.

-

реакции

-

активнь!й

насьлщающий

элемент-_

удаляется

наиболее

интенсивно,

т.

е. вблизи

поверх-

ности

обрабатьтваемь1х

деталей.

Рентгеноструктурный

анализ

силицированнь|х

и

борирован:ть:х

образцов'

не очищеннь1х

от

остатков

соли

после

и3влечения

из ваннь1'

пока3ал'

что

эта

0,мк

!б

силикокальция

слоя

20

со

%хоЁ[

Рис.

32.

110

3ависип:ость

строения

силицирова|*ного

слоя

от соотношеяия

ристых

солей

в

расплаве

при

300/9 |(аси

1

(еталь

40)

8лияние

содержания

на

глубину

силицированного

Рис.

33.

111

соль состоит

из кристаллического

с[_кварца

51Фэ с

небольшой

примесью неи3расходован}1ого

восстановителя-карборунда.

||ри

Аостаточно

плотном заполнег1ии

ваннь|

деталями

практи_

чески

все

вреднь!е'проАукть:

ее

работь|

дол}кнь|

удаляться

при

ках{дом

извлечении

садки. 1ак

как после

этого

во3никает необ-

ходимость

заполнять ванну све'(им составом

до

первоначаль-

ного

объема'

срок

работьт

вантт х<идкостного

карб:а'{ного

сили_

цирова!тия'

борирования

и

фосфорирова|1|4я,

по-видимому'

ста-

новится

весьма

длительнь|м.

|!ри

внелрении

процесса

)кидкостного

силицирования мож-

но использовать как

расплавь!

на основе

моносиликата

натрия'

так

и

расплавь|'

не содер)кащие

его.

}(идкостное

силицирование

ни3ко-

и среднеуглеродисть1х'

а

такх{е

легированных

сталей мо>кет производиться

практически

без

температурнь1х

ограничений

и без опасности оплавления:

эвтектическая

температура

по

диаграмме

состояния системьт

)келе3о-кремний

составляет

почти

1200'с,

т.

е.

3цачительно

вь||ше'

чем

наиболее

употребитель}{ьте

температурьт химико_

термической

обработки.

Аля

технологии

силицирования

ва)кнь1м является

и

то'

что

кремний

це

образует

легкоплавкой эвтект|4ки

с никелем. |1оэ-

тому в ванне

)кидкостного

силиц}|рования

мо)кно обрабатьт_

вать

при температурах

до

1100"с включительно

детали

из

аустенитнь]х

хромоникелевь|х

сталей

и

никелевь1х

сплавов' а

так)ке

употреблять

при

силицировании

тигли' подвеску и

АР}-о

гие

детали

оборулования'

и3готовленнь|е из

>каростойких

ста-

лей и сплавов.

|[ри

борировании

это

невозмох{но

у)ке

вь![пе

1р20-1030

о€;

а п!и

фосф_орировании

вообще нево3мо)кно'.так

как

температура

плавления

эвтектики

никель-фосфор лех<ит

ме){{ду 800

и'900

"€.

3

€илициРование

в

поро!||коо6разнь:х смесях

3

качествё

нась1щаюш1ей

средьт

при этом

методе силициро-

вант4я мох{но исполь3овать

поро1пки

ра3личнь1х

кремнийсо-

дерх(ащих

веществ:

металлизированного

(кристаллинеского)

кремния, карбида кремния,

ферросилиция'

силикокальция

и их

смеси. €

целью

предотвращения

спекания

смеси и нал|1лан|\я

поро1шков

на обрабать|ваемь|е

||зделия. к

}1им

рекомендуется

добавлять

<<инерт}{ь|е>>

1

добавки:

о,кись

алюминия, окись

маг-

ния'

и3мельченньтй

ш|амот п т.

д'

(в

колинестве

до

30-40%).

.[1,ля

ускорения

процесса в нась]щаютт\ую смесь вводят

1-5'/'

хлорист6го

аммон]{я |1л|1

другие

акт]1внь|е

добавки.

1(ак

<(инертнь]е>>'

тац и

активньте

добавки долх{нь1

бьтть

хоротпо

просу1пень| и измельченьт.

Реакционная смесь перед

употреб-

лением

дол)1(на

бьлть

тщательно

переме1пана.

||роцесс силицирован|\я в

порошках мо>кет проводиться

различнь1ми

способами:

в герметично закрь1тьтх контейнерах'

3а.щитнь1х

(инертной

или восстановительной)

атмосферах, в

вакууме. Баи6олее прость1м способом является силицирование

в герметично 3акрь]ть|х контейнерах' изготовленных из нер)ка-

веющих или )каропрочньтх сталей.

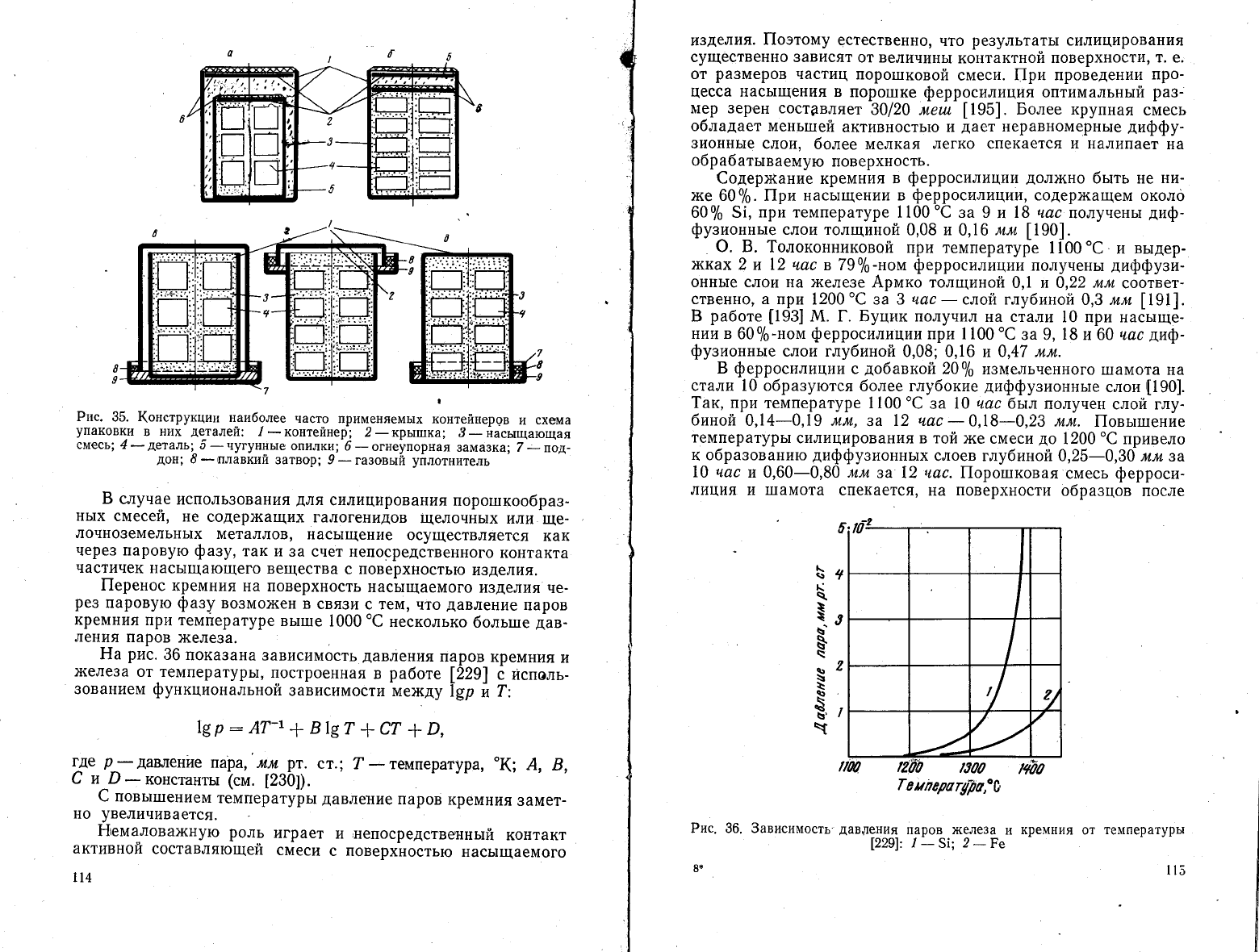

1(онструкции контейнеров

могут бьтть

самьтми

различнь:ми

(рис.

3'5).

1ак как

ре3ультать1

силицирования очень сильно 3ависят

от

степени

герметичности

,контейнера'

предпочтение следует

отдать

контейнерам с плавкими 3атворами.

Аля

насьтщения

могут

бь}ть исполь3овань|

печи любой конструкции,

обеспени-

ва!ощие

получение

заданной

температурь1.

}пакоБаннь:е

контейнерьт 3агру)кают в

печь,

разогретую

до.рабоней

температурь|

(950-1200'с).

3ремя нась1щения

вьтбирается

в

3ависимости

-от

требуемой глубиньт

слоя.

|1о

окончании процесса контейнер

и3влекают из печи

14

охлах(дают

на воздухе.

|ерметизирующие

3атворь|

разбиваю{

легкими

ударами

молотка.

!{звлеченньте

из контейнера и3делия

очищают

от насыщающей

смеси'

промь|вают

и хоро1по

просу-

[пивают. |1оеле ка'(дого

цикла

обработки нась1щающая

смесь

обновляется на 10-159о.

!

Ёазвание

<ит{ерт}{ые>>

добавки

условно'

так как

они

ное

щастт!е

в

формировании

диффузионного

слоя.

8. 3ак. 16

принимают ощеделе'{'

.]з

'11,

:}|

щ

11

..:1

[

',

1

';{

:

,1,

Рис. 34.

|4стощаемость

солянь1х

ванн

жидкостного

насыщения

при

непре-

рывной рабсге:

/

_

расплав

309о 5|€*бура, 1030

"(,

12

нас,

х<еле5о Армко;

2_\00ь

в1€*бура,

950"с,

5

пас,

в.03

1п;

3-300/о

5|€*]ч{аз5!Фз, 10о0"с;

|2

час,

'|{еле3о

Армко; 4_25оь

5!с+62у0

\азР@а+}:{а€|, 910"с, 6

нас,

>ке-

лезо

Армко

\12

113

!лш}епьность рас[о*ьу

0он|ьт,

час

0

8

Ршс.

35.

(онструкцид

наиболее

часто применяемь]х

контейнер9в

и

схема

упаковки

в

них

деталей:

1_контейнер;

2-крь:тпка;

3-йасыщающая

смесь; 4

-

деталь;-5

-

чугуннь1е

опилки;

-6

-

огнеупорная

3амазка; 7

-

по'д-

дотт;

8_плавкий

затвор; 9-

газовь:й

уйлотнитель

Б

слунае

использова |1|1я

д\ля

силиц!]рования

поро1|]кообра3-

нь|х

смесей'

не

содер)кащих

галогенидов

щелочнь|х

или

ще_

лочно3емельнь|х

металлов'

нась]щен}|е

осуществляется

как

через

паровую

фазу'

так и

3а счет

непосредственного

контакта

частичек

нась1щающего

вещества

с

поверхностью

изделия.

|1еренос

кремния

на поверхность

насьтщаемого

и3делия

че-

рез

паровую

фа3у

во3мо}{(ен

в связи

с тем'

что

давление

паров

кремния

при температуре

вь1!пе

1000'с

несколько

боль:'пе

дав_

ления

паров

х{елеза.

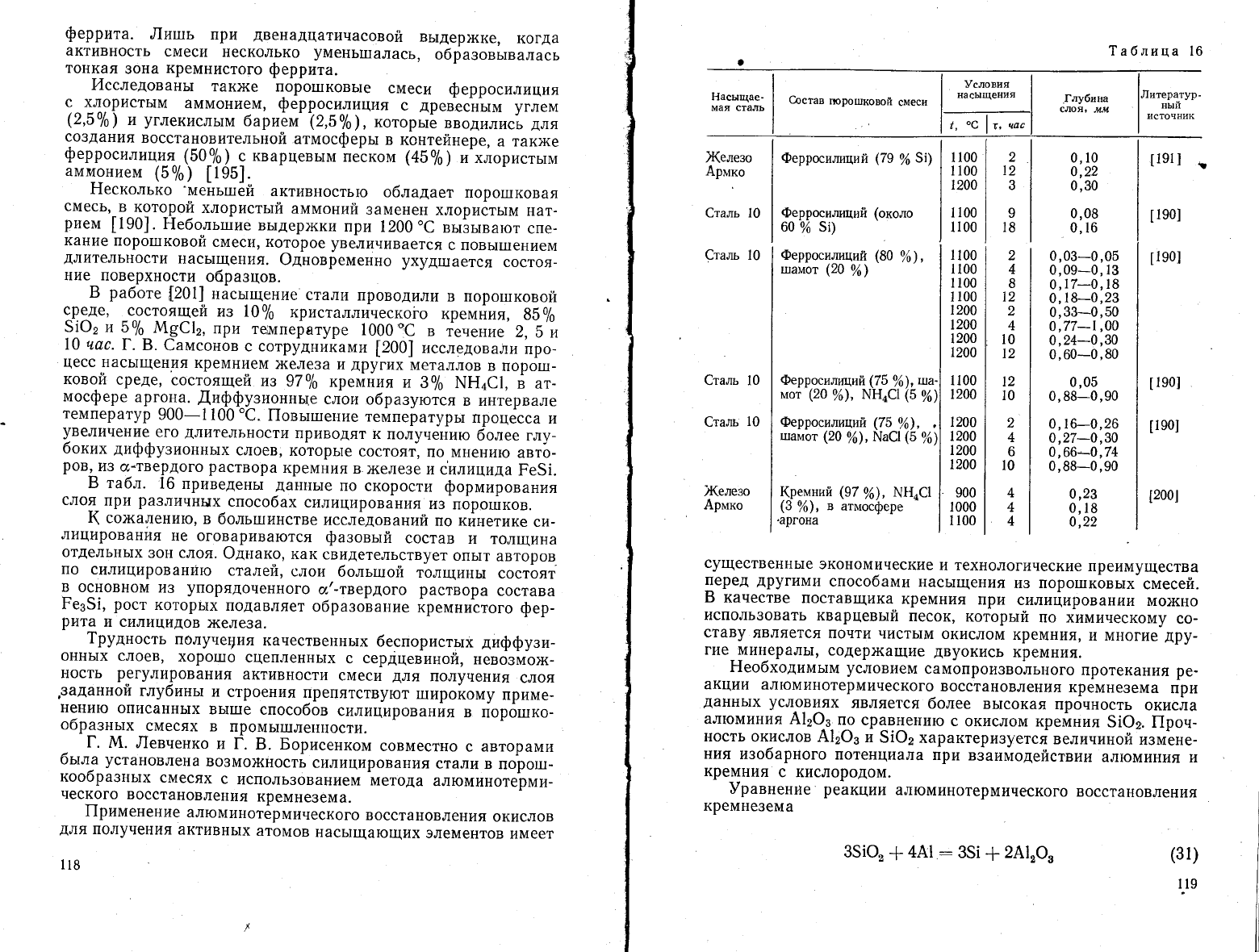

}1а

рис.

36

показана

зависимость

давления

паров

кремния

и

)келе3а

от_температурь1'

построенная

в

работе

|229]

с йсполь-

зованием

функциональной

3ависимости

ме)кду

|9р

й

[:

|вр:Ат-\+Б\97+ст+о,

!4е

р*-дав/1ение

пара, мм

рт.

ст.;

7_температура'

'к: А'

в,

€ и 0

*константы

(см.

12301).

€ повьтш:ением

температурь|

давление

паров

кремния

3амет-

но

увеличивается.

Ётемалова>кную

роль

играет

активной

составляющей

смеси

114

и'н€посР€Астве'нньтй

контакт

с поверхностью

нась|щаемого

изделия.

||оэтому

естественно'

что

ре3ультать1

силицирования

существенно зависят

от величиньт

контактной

поверхности'

т. е.

от

размеров

частиц

поро1пковой

смеси.

|!ри проведении

про-

цесса

нась!щения в

поро1|]ке

ферросилиция

оптимальный

раз-

п1ер зер'ен составляет

30120 меа:

[195].

Более крупная

смесь

обладает меньшей

активностью

и

дает

неравномернь'е

диффу-

3ионнь1е

слои,

более мелкая

легко спекается

и

налипает

на

обрабатьтваемую

поверхность.

(одержание

кремния

в

ферросилиц}1и

дол}кно

бь:ть не

!{и-

х<е 600/о. |!ри

нась1щении в

ферросилиции,

содер)кащем

окол0

60% 5!,

при температуре

1 100

"с

за 9

и

\3 час

полуненьт

диф_

фузионньте

слои толщиной

0,08 и

0,16

мм

|!90].

о. в.

1олоконник9вой

при

температу[е

1[00"с-и

вь|дер-

х<ках

2 ут 12

цас в 790/9-ном

ферросилиции

полученьт

лиффузи_

онньте слои

на х{елезе Армко толш(иной

0,| и 0,22 мм

соответ-

ственно' а

прц 1200'с за 3 цас

-слой

глубиной

0,3 мм

[191].

Б

работе

[193]

м. [. Буш*тк получил

на стали

10 при насьтще-

нии в

600/9-ном

феррос|1л|!ции

при 1100

'€

за 9,

18

и 60 пас

диф-

фузионньте

слои глубиной

0,08; 0,16 и 0,47 мм.

Б

ферросилиции

с

добавкой

200/6

измельченного

11]амота

на

стали 10 образуются

более глубокие

диффузионньте

слои

[190].

1ак,

при температуре 1 100

'€

за

10 час 6ьтл

получен

слой глу_

6иной

0,14-0,19 мм'

3а

12 цас

-0,18-0,23

мм.

|1овьттцение

температурь1

силицирован|1я в той

>ке смеси

до

1200

'€

привело

к

образованию

диффузионнь|х

слоев глубиной

0,25-0,30 мм 3а

\0 час

и 0'60-0,80 мм

за 12

'сас.

|1орогшковая

смесь

ферроси_

лиция

и

1памота

спекается'

на

поверхности

образцов

после

\+

к

\

\

\,я

\

в

\

ъ2

\

\

!5

Б

ь',

\

Рис. 36.

8*

|/щ

/2г0

1300

/ф0

|енпсрафо,"0

3ависимость'давдения

паров х(елеза

и

кремния

от

температурь!

|2291:

1

-5|;2_Ре

11э

нась1щения

имеется

тонкая'

легко

снимающаяся

корка, по-

верхность

образцов,

особенно

пРи

длительнь|х

вь1дерйках,

не_

ров-ная.

Ёа всех

образцах

авторы

обнарух<или

<<колонкообраз-

ный> слой

с

резким

переходом

к

сердцевине.

@чевид,', .*'_

лонкообразный>

слой

-

лиффузион!тьтй

слой

*Бййй.''''

феррита,

а

тонкая

корка на

поверх-ности

образйа;_'"йБй

';_6д-

зь]

состава

Ре35|,

пористь:й

и

слабо

связаЁнь:й

с

6ердцевин|лй.

Физико-химитескую

природу

фаз,

формиру,ош'{ййБ'''-

сь|щении

х(еле3а

и никеля

из поро|пкообразных

карбидоЁ

раз-

личнь|х

элементов'

в том

числ_е

из_

порошка

карбида кремния'

исследовали

авторь1

работы [192].

14нтенсивное

насыщение

}келе3а

кремнием

из

карбида

5|(

начинается_при

температуре

|050"с.

.(иффузионньтй слой

состоит

из Рез5!

и кремни-стого

феррита.

Фаз!

Ре35!

содерх<ит

около

15,5у0

5|,

с-тверАьтй

раствор

-

от

9

до

2,56ь

5!

с'Ёлав-

нь1м

поних(ением

концентрации

кремния

по

глубине

слоя.

9глерод

при

образований

диффузионного

силицированного

слоя

оттесняется

в сердцевину.

Б слое

Ре35|

на

сталй

98

угле-

род

практически

отс^утствует,

а в слое

ш_фазы

его

содерйание

составляет

около

0'06%.

€равнительно

низкая

нась1щающая

способность

поро1пко-

вых

смесей'

не

содерх{ащих

активаторов'

обусловлена

йизким

давлением

паров

кремния'

а такх(е

тем' что

основнь1ми

ком-

понентами

паров'

по всей

вероятности'

являются

тях(ель1е

молекуль!

кремния'

практически

не

вступающие

во

взаимодф_

ствие

со

стальной

поверхностью

[229].

(ак

ух<е

отмечалось'

немаловажную

роль

играет

надех(ная

гермети3ация

контейнера.

|1лохая

гермети3ацйя

контейнера

приводит

к попаданию

в

реакционное

пространство

кислорода'

окислению

компонентов

поро11]ковой

смеси

и стальной

поверх_

ности'

ухуд1пению

контакта

силицируемой

поверхности

и

ча-

стиц

поро1шка'

сни'(ению

скорости

испарения

кремния,

умень-

!шению

активности

насыщающей

смеси.

9величение

активности

поро1пковь|х

смесей

для

силициро-

вания

мо)кет

бьтть

достигнуто

введением

галоге}|идов'

йроведе-

нием

процесс5

насьтщения

в

нейтральной

атмосфере'или

в

вакууме.

Фсобенно

часто

в

качестве

активаторовпроцёсса

сили-

циров_1цу1Р

_ц9Р91шк9образньтх

смесях

применяют

соли

аммо-

ния

(},}Ё!1€1;

},1Ё+Бг,

шн;.т,

шн4г)

'

несколько

ре)ке

-

хлоридь1,

бромидьт,

иодидь|

и

фторидьт

щелочнь|х

и

щелочноземельнь|х

металлов.

|1ри

силицпрова|1ип

|]роисходит

разлох(ение

галогенидов

и

генерирование

в

контёйнере

активной

парога3овой

фазьт.

Ёапример,

в случае

применения

хлористого

аммония

послед-

нии легко

диссоциируе'1.на аммиак

и

соляную

кислоту:

шн4с1_>

}.{Ё,

+

нс1.

116

Аммиак при температуре

процесса

ра3лагается

на

азот

и

во_

дород:

соляная кисло,/

".''";)?

;;ж

1,;;.*"".^,

5|

+

4нс1

:5!61д

*

2А,

или

фрросилицием

(Ре51)

{

6Ё€1

=

5!с14

+

Ре€1'

*

3Ё,.

@бразовавшийся

тетрахлорид

кремния вступает в обменную

реакцию

с поверхностью

стального и3делия' в

ре3ультате

к0то_

рой

образуются активнь|е атомь|

кремния

51с1' -| 2Ре:5|

+

2Ре6|'.

Более поАробно химизм

реакций

силицирования стали

с

участием

тетрахлорида

кремния'

а такх{е

роль

хлористого

)келе3а

в процессе силицирования

стали

рассмотрень|

них(Р

(см.

гл. ||1).

14скдючительная простота аппаратурного

оформления' во3_

мох(ность получения

равномернь1х

лиффузионных

слоев

при

хоро!шем состоянии

поверхности

обрабатьтваемь1х

изделий

при-

вели

к

тому' что описанный

способ силицирования на1|]ел про-

мь|11]ленное применение

[231'

233].

Ёих<е приведены некоторые конкретнь!е

ре3ультать1

иссле_

дований

процесса

силицирования в поро1пках

с

использова-

}1ием галогенидов аммония

и

щелочнь|х

и

щелочно3емель|{ь1х

металлов..

8

работе

[190]

отменается' что силицирова}{ие

в

смеси' со-

стоящей пз 75о|о

ферросилиция,200|о

!памота и

50/9 хло!истого

аммония'

при

температуре 1 100

"с

в

течение

6, 3

и

|0 цас

не

вьт3ьтвает

образования

диффузион1{ого

слоя.

,[1игшь при вь|-

дер}кке

12

цас бьтл полунен

слой глубиной 0,05 мм.

Ёа образ-

цах

после нась|ще}|ия имеется легко

снимающаяся

корка

толщиной

до

2,5 мм, которая

сост6ит из трех слоев: первого

*

с

металлическим

блеском, второго

-

<<лучистого>

с направле_

нием луней по

радиусу

и третьего

-

буроватого

цвета.

{,ими-

ческий анали3 корки показал'

что в ней содерх<птея 15,74оБ

кремния и 84,09$ >келе3а.

€одерх<ание

кремния во всех трех

зонах

корки

примерно

одицаково (10'8-13'5%).

.[|,иаметр

образцов

после насыщения мень[пе исходного.

Б настоящее

время мох(}|о

утБерх(дать'

что при нась]щении

в смеси

ферросилиция

и !памота

с

добавкой

хлористого аммо_

ния

из-за

нрезвынайно

вьтсокой

активности

смеси на поверх-

ности

образуется

хрупкая пористая

зона

с'-фа3ь!'

интецсив_

ньтй

рост

которой

препятствует

образованию

3оць|

кремнистого

п7

феррита.

.[!итпь

при

двенадцатичасовой

вь|дер)кке'

когда

активность

смеси

несколько

умень|палась'

образовьтвалась

тонкая

3она

кремнистого

феррита.

йсследованьт

такх{е п-оро!пковь|е

смеси

ферросилиция

с_хлористьтм

аммонием'

фер99с-и^.1цция

с

древесным

углем

(2,6,ь)

и

углекисльтм

бариём-

-(2,5о1,),

которь:е

вводились

для

создания

восстановительной

'атмосферьт в

контейнере'

а также

ферросилиция

(50-?о)-с

кварцевь1м

песком (45,ь)

и'хйорис',,'

аммонием

(50/6)

[195].

Ёесколько'мейьгпёй

активностью

о6ладает

поро1пковая

смесь'_в^кото-рой

хлористьтй

аммоний

заменен

хлористь1м

нат_

рием

[190].

Ёебольтпие

вь|дер}кки

при

1200

"с

"ь,.,,"аю,

с,е_

кание

поро1пковой

смеси, которое

увеличивается

с повь|1пением

длительности

нась|т](ения.

Фдновременно

ухуд|шается

состоя-

ние

поверхности

образцов.

Б

работе [201]

нась:щ_ение

стал]|

проводили

в

пороп:ковой

9Р9де'

с_остоящей

из 100/о

кристаллическо1о

кремйия,

850/0

9]о,

"

!9о*}1^в€1э,

при

томпературе

1000:с

"

'ече"ие'

2,

5'п

\0 час.

[.

Б.

€амсонов

с сотрудниками

[200]

исследовали

про_

цесс

насьтщения

кремнием

)к^елеза

и

АР}гих

металлов

в порош_

ковой

среде,

состоящей

из

97о|о

кремния

и

30/о

\Ёц€!,

Ё ат_

мосфере

арг^о]1з.

А1ФФ^г^зи9ннь{е

сл1и

образутотся

в интервале

температур

900-1

100'с.

|1овь:тпение

температурь1

процесса

и

увеличение

его

длительности

приводят

к

получению

более

глу-

боких

диффузионнь]х

слоев'

которь1е

состоят'

по мнению

авто-

ров'

и3

с-тве!Аого

раствора

кремния

в.)келе3е

и

силицида

Ре51.

3 табл.

16 приведеньт

даннь|е

по

скорости

формировант4я

слоя_

при

различных-способах

силицирова

н14я

из

порогшков.

(

со>калению,

в

большинстве

исслёдований

по кйнетике

си-

лицирования

не оговариваются

фазовьтй

состав

и толщина

отдельнь1х

3он слоя.

Фдгтако,

как

свидетельствует

опь1т

авторов

по

силицированйю

сталей,

слои

больтпой

толщиньт

состоят

в

основном

и3

упорядоченного

с'-тверлого

раствора

состава

[€351'

рост

которь1х

подавляет

образование

кремнистого

фер-

рита

|\ силицидов

}келеза.

1руАность

получеуия

качественньтх

беспористьтх

диффузи-

оннь1х слоев'

хоро|по

сцепленнь1х

с

сердцевиной,

невозмо>к-

ность

р'егулирования

активности

смеси

для

получения

слоя

.заданной

глубиньт

и

строения

препятствуют

1пирокому

приме_

нению

описаннь1х

вь111]е

способов

силицирования

в

поро1пко_

образньтх

смесях

в

промь11шленг1ости.

[.

}1.

.[|евченко

Р' [.

Б. Борисенком

совместцо

с

авторами

бьтл-а

установлена

возможностЁ

силицирования

стали в

порош_

кообразньтх

смесях

с

использованием

метода

алюминотерми_

ческого

восстановления

кремне3ема.

|[рименение

алюминотёрминеского

восстановления

окислов

для

получе!{ия

активнь1х

ато1\,1ов

нась1щающих

элементов

имеет

118

(таль

10

€таль 10

(таль

10

)(елезо

Армко

0

,

03-0

,05

0,09-0,13

0,17-0,

!8

0,

18-0,23

0,

33-0, 50

0,77-\,00

0,24-0,30

0, 60-0,

80

0,05

0, 88-0

,

90

0,

!6-0,26

0

'27_0 '3о

0

,

66*0,

74

0,88-0,90

0,23

0,18

о'22

Ферросилиший

(80

%)'

шамот

(20

о/6)

Ферросилиший

(75

о/9),

ша-

мот

(20

%)'

шн4с|

(5

%)

Ферросили4ий (75

|,),

шамот (20

0/6)'

ша€|

(5

о/6)

!(ремний

(97

%)'

шн4с|

(3'/')'

в

атмосфере

.аргона

)|'словия

на

сы{цет|ия

?аблица 16

|!э0|

[1$0]

[100]

[200]

!

100

1 100

1 100

1

100

1 200

1200

1200

12о0

! 100

1200

1200

\2о0

1200

!20о

2

4

8

12

2

4

10

\2

1,

10

2

4

6

10

4

4

4

900

1000

1 100

существеннь1е

экономические

и технологические

преимущества

перед

другими

способами

нась1щения

и3 поро1пковьтх

смесей.

Б

качестве

поставщика

кремния

при

силиц|{рован!а|1

мо}кно

использовать

кварцевь1г}

песок,

которьтй

по

химическому

со-

ставу

является

почти

чисть|м

окислом

кремния'

и

многие

дру-

гие-минеральт'

содер}1(ащие

двуокись

кремния.

Ёеобходимь1м

условием

самопроизвольного

протекания

ре-

акции

алюминотермического

восстановления

кремне3ема

при

данньтх

условиях

являе1'ся

более вьтсокая

прочность

окисла

алюминия

А1яФз

по

сравнен|{ю

с

окислом

крейния

5|Ф2.

||рон_

ность

окислов А12о3

и

51Ф2

характери3уется

величиной

изм?не_

ния

изобарного

потенц\1ала

при

взаиш1одействии

алюминия

и

кремния

с кислородом.

}равнение

реакции

алюминотермического

восстановления

кремнезема

(31)

1,19

€остав

гюрогпковой

смеси

,}|итератур-

нь!й

источник

[191]

!

3$1о,

+

4А1

:

351+ 2А12оз