Ковтун Л.Г. Химическая технология отделки трикотажных изделий

Подождите немного. Документ загружается.

1

a:

s

(S>

1

(S>

(S>

>>

Q.

«Турбо» (Великобритания) и агрегаты УКФ-60 и УКФ-72

(СССР).

Это оборудование подразделяется на два типа: машины, в

которых изделия в процессе крашения полностью погружены в

циркулирующий красильный раствор, и машины, в которых кра-

сильный раствор распыляется через форсунки. К последнему

типу относятся агрегаты УКФ-60 и УКФ-72.

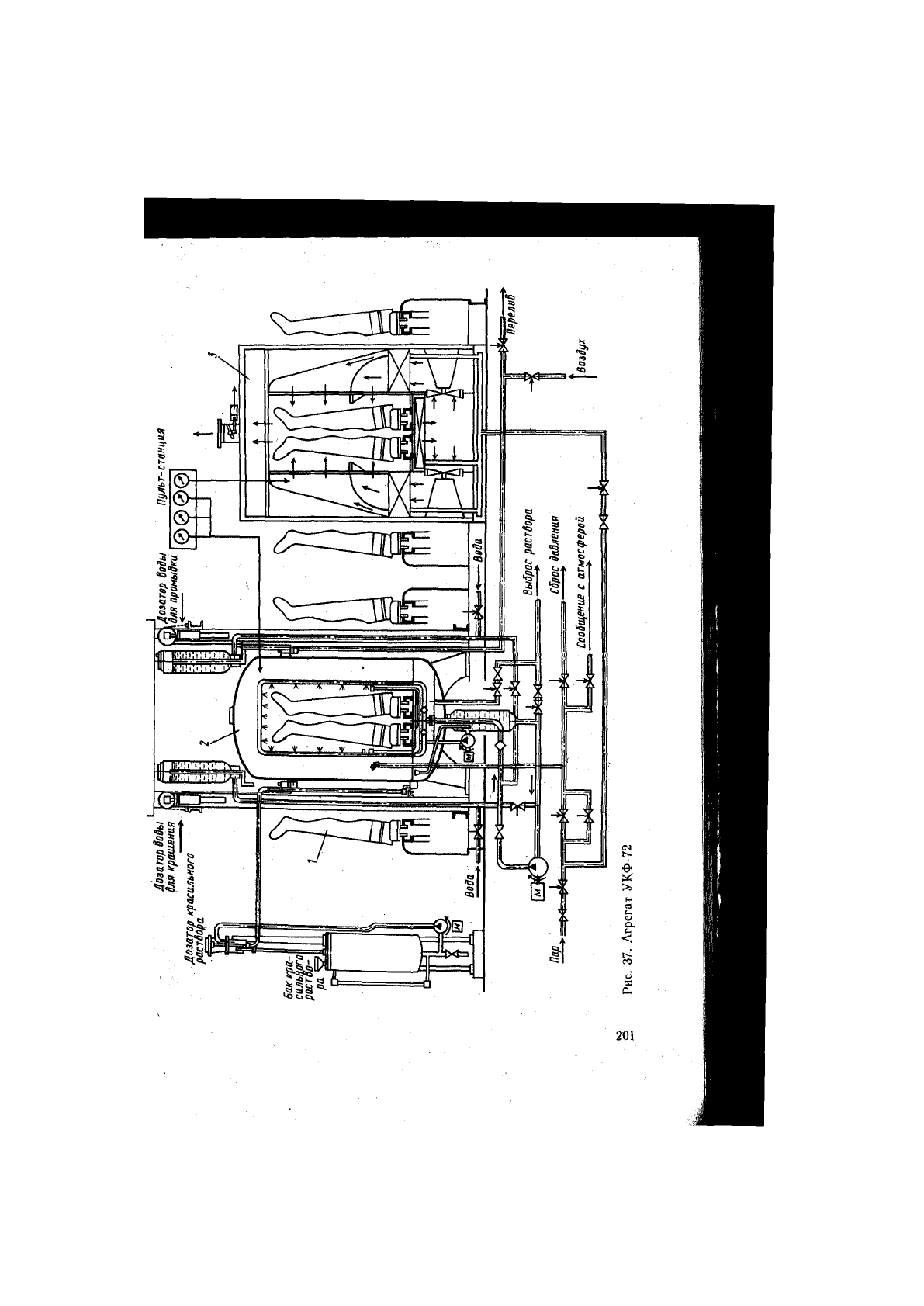

В агрегате УКФ-72 (рис. 37) чулки подвергаются предфикса-

ции (запариванию), крашению и сушке-формованию. Агрегат

имеет цилиндрическую камеру, в которой осуществляются все

перечисленные операции. Нижняя часть камеры закреплена на

станине, и к ней присоединены все трубопроводы (для подачи

воды, пара, растворов красителей и воздуха). Верхняя часть

камеры 2 может подниматься и опускаться с помощью специаль-

ного подъемного устройства.

Обработка чулок производится на металлических формах, ус-

тановленных на восьми каретках, по 36 форм на каждой каретке.

Две каретки находятся на участке обслуживания /, вторая пара

кареток в это время находится в камере, где осу{цествляются

крашение и другие операции, третья — в сушильной камере 3, а

четвертая — в дополнительном подсушивающем устройстве, рас-

положенном за основной сушильной камерой.

Установка этого устройства на агрегате УКФ-72 дает возмож-

ность обрабатывать в нем не только-капроновые чулки, но и кол-

готки, и хлопчатобумажные чулки из пряжи высокой линейной

плотности.

Во время технологического цикла каретки попарно переме-

щаются через все рабочие зоны машины: зоны обслуживания

(надевания и съема изделий), зону крашения и зону сушки. Зоны

обслуживания расположены с двух сторон машины. Для удобст-

ва съема и надевания изделий на формы в зонах обслуживания

формы на каретках раздвигаются и могут наклоняться. В зонах

обслуживания двое рабочих (с каждой стороны по одному) на-

девают суровые изделия на металлические формы. По окончании

загрузки формы съезжаются, верхняя часть камеры поднимается

и каретки по направляющим поступают в камеру. Верхняя часть

камеры опускается, герметично закрывается с помощью специ-

альных затворов, и в нее подается пар. Продолжительность за»

паривания 15—20 с, температура 125—126 °С.

Затем на изделия через форсунки распыляется раствор, со-

держащий краситель и текстильно-вспомогательные вещества.

Использование принципа крашения путем распыления обеспечи-

вает получение высоких экономических показателей, снижает

расход воды, химических материалов, уменьшает объем сточных

вод. Продолжительность крашения 2—3 мин при температуре

115—120 °С.

После крашения изделия промываются водой, подаваемой в

камеру по трубопроводу. Вода с помощью сжатого воздуха рас-

пыляется через форсунки на изделия. По окончании крашения

и промывки автоматически открывается затвор, колпак камеры

поднимается и две каретки, находившиеся в ней, перемещаются

в сушильную камеру, где осуществляются сушка и формование

изделий.

Для сушки используется горячий воздух, засасываемый

из помещения вентиляторами. Для нагревания он проходит на

своем пути калориферы и подается в верхнюю часть камеры, а

оттуда поступает на изделия (сверху вниз). Отработавший влаж-

ный воздух удаляется из камеры по специальным каналам, со-

единенным с общецеховой вентиляционной системой.

Высушенные и отформованные изделия опять поступают в зо-

ну обслуживания, где рабочий снимает их с форм, укладывает в

лотки или на столы, расположенные рядом с рабочим местом, и

HaAeeaet новую партию изделий. Продолжительность цикла 5—

7 мин. Весь процесс автоматизирован, кроме съема и надевания,

изделий на формы. Производительность 320—540 пар/ч.

Для крашения чулок из полиамидных нитей применяют дис-

персные красители, устойчивые при высоких температурах и об-

ладающие хорошей ровняющей способностью. Для приготовле-

ния красильных растворов используется умягченная вода. Сна-

чала готовят концентрированные растворы, а затем путем раз-

бавления — рабочие. Концентрированные растворы и вода распо-

ложены в баках, установленных рядом с агрегатом.

Красильный раствор содержит смесь красителей (в соответст-

вии с рецептом), 10—20 г/л неионогенного или анионного ПАВ,

обладающего хорошим диспергирующим, солюбилизирующим и

смачивающим действием, и 0,1 г/л пеногасителя. Иногда в рас-

твор добавляют органические растворители (для повышения рас-

творимости красителя и для интенсификации процесса крашения),

а также мягчитель (для уменьшения жесткости волокна). На

каждый цикл крашения (на каждую партию) дозатор отмери-

вает определенную порцию концентрированного раствора — 0,4^

1 л ~ и смешивает его с 35—50 л умягченной воды". Циркуляция

красильного раствора в камере осуществляется с помощью цир-

куляционного насоса.

В агрегате УКФ-72 предусмотрено повторное использование

красильных растворов.

Единовременная загрузка изделий в машину — 72 капроно-

вых чулка или 60 эластичных и хлопчатобумажных. Внутренний

диаметр камеры давления 1200 мм; максимальное давление пара

в, камере 300 кПа; расход воды без повторного использования

510 л/ч, с повторным использованием 60 л/ч; мощность электро-

двигателей 32, 28 кВт; габарит 5740X4620X3200 мм.

e.2. КРАШЕНИЕ И ОТДЕЛКА ЖЕНСКИХ ЧУЛОК И КОЛГОТОК

ИЗ ТЕКСТУРИРОВАННОЙ КАПРОНОВОЙ НИТИ ЭЛАСТИК

ЛЕВОЙ И ПРАВОЙ КРУТКИ

Крашение и отделку чулок и колготок из текстурированной кап-

роновой нити эластик, не подвергающихся формованию или под-

вергающихся полуформованию, можно проводить периодическим

и непрерывным способом.

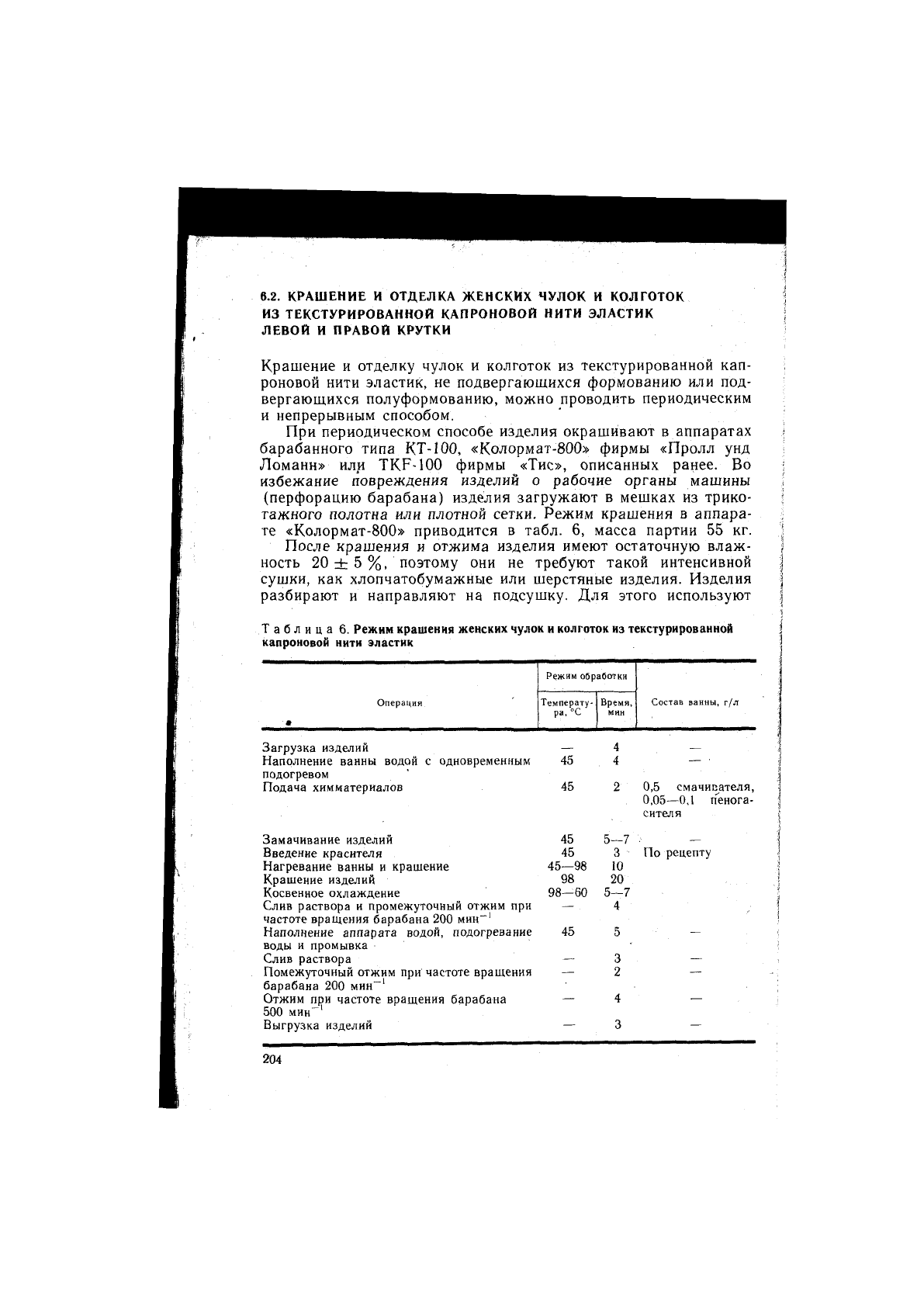

При периодическом способе изделия окрашивают в аппаратах

барабанного типа КТ-100, «Колормат-800» фирмы «Пролл унд

Ломанн» или TKF-100 фирмы «Тис», описанных ранее. Во

избежание повреждения изделий о рабочие органы машины

(перфорацию барабана) изделия загружают в мешках из трико-

тажного полотна или плотной сетки. Режим крашения в аппара-

те «Колормат-800» приводится в табл. 6, масса партии 55 кг.

После крашения и отжима изделия имеют остаточную влаж-

ность 20 ± 5 %, поэтому они не требуют такой интенсивной

сушки, как хлопчатобумажные или шерстяные изделия. Изделия

разбирают и направляют на подсушку. Для этого используют

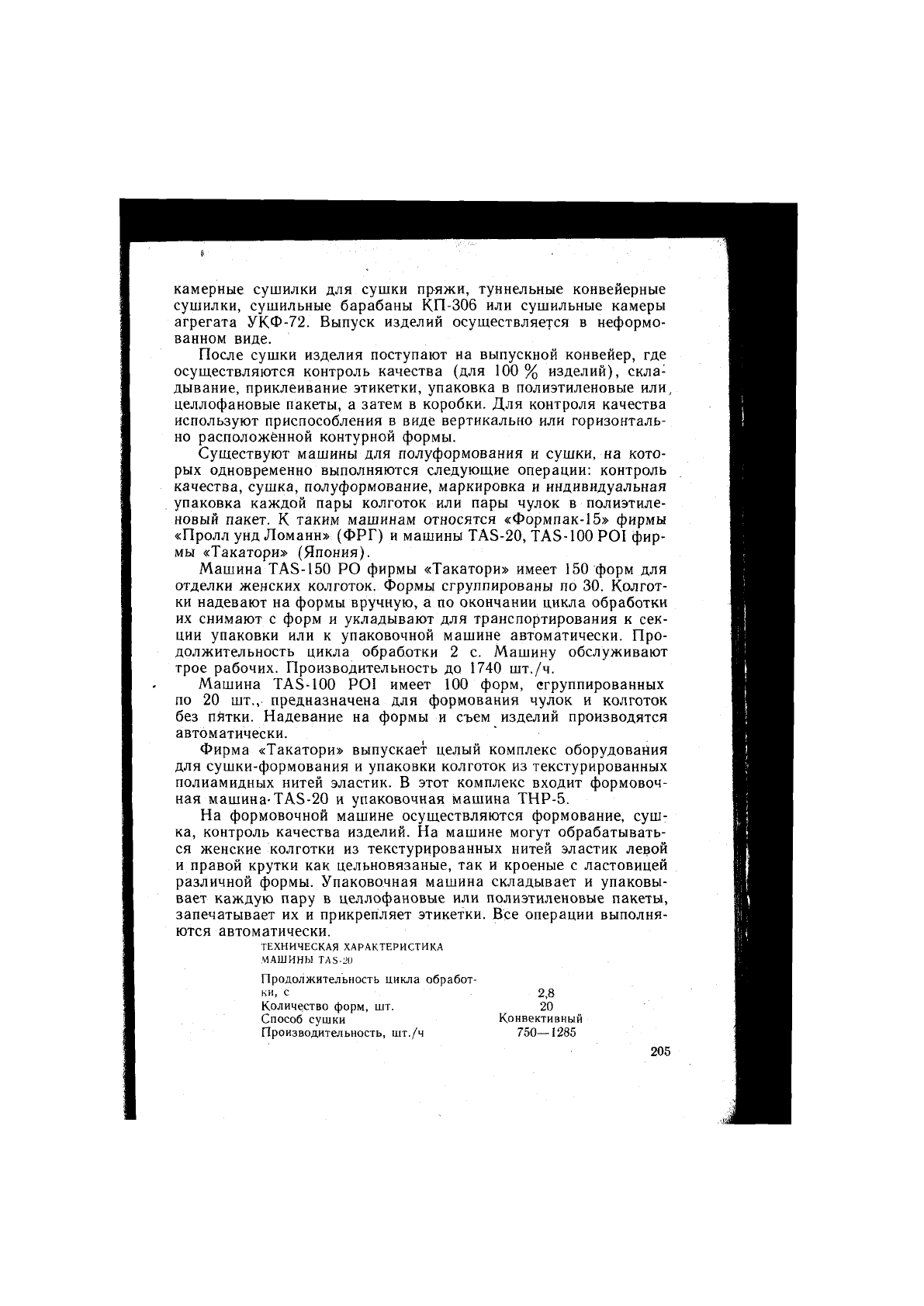

Таблица 6. Режим крашения женских чулок и колготок из текстурированной

капроновой нити эластик

Режим обработки

Операция

Температу- Время,

Состав ванны, г/л

•

ра. °С

мин

Загрузка изделий

4

Наполнение ванны водой с одновременным

45 4

— •

подогревом

0,5 смачивателя,

Подача химматериалов

45

2 0,5 смачивателя,

0,05—0,1 п'енога-

сителя

Замачивание изделий

45

5-7

Введение красителя

45 3

По рецепту

Нагревание ванны и крашение 45—98 10

Крашение изделий

98

20

Косвенное охлаждение

98—60

5-7

Слив раствора и промежуточный отжим при — 4

частоте вращения барабана 200 мин"'

Наполнение аппарата водой, подогревание

45

5

—

воды и промывка

Слив раствора

—

3

—

Помежуточный отжим при частоте вращения —

2

—

барабана 200 мин"'

Отжим при частоте вращения барабана

— 4 —

500 мин"'

Выгрузка изделий —

3

—

камерные сушилки для сушки пряжи, туннельные конвейерные

сушилки, сушильные барабаны КП-306 или сушильные камеры

агрегата УКФ-72. Выпуск изделий осуществляется в неформо-

ванном виде.

После сушки изделия поступают на выпускной конвейер, где

осушествляются контроль качества (для 100% изделий), скла-

дывание, приклеивание этикетки, упаковка в полиэтиленовые или,

целлофановые пакеты, а затем в коробки. Для контроля качества

используют приспособления в виде вертикально или горизонталь-

но расположённой контурной формы.

Существуют машины для полуформования и сушки, на кото-

рых одновременно выполняются следующие операции: контроль

качества, сушка, полуформование, маркировка и индивидуальная

упаковка каждой пары колготок или пары чулок в полиэтиле-

новый пакет. К таким машинам относятся «Формпак-15» фирмы

«Пролл унд Ломанн» (ФРГ) и машины TAS-20, TAS-100 POI фир-

мы «Такатори» (Япония).

Машина TAS-150 РО фирмы «Такатори» имеет 150 форм для

отделки женских колготок. Формы сгруппированы по 30. Колгот-

ки надевают на формы вручную, а по окончании цикла обработки

их снимают с форм и укладывают для транспортирования к сек-

ции упаковки или к упаковочной машине автоматически. Про-

должительность цикла обработки 2 с. Машину обслуживают

трое рабочих. Производительность до 1740 шт./ч.

Машина TAS-100 POI имеет 100 форм, сгруппированных

по 20 шт., предназначена для формования чулок и колготок

без пятки. Надевание на формы и съем изделий производятся

автоматически.

Фирма «Такатори» выпускает целый комплекс оборудовайия

для сушки-формования и упаковки колготок из текстурированных

полиамидных нитей эластик. В этот комплекс входит формовоч-

ная машина-TAS-20 и упаковочная машина ТНР-5.

На формовочной машине осуществляются формование, суш-

ка, контроль качества изделий. На машине могут обрабатывать-

ся женские колготки из текстурированных нитей эластик левой

и правой крутки как цельновязаные, так и кроеные с ластовицей

различной формы. Упаковочная машина складывает и упаковы-

вает каждую пару в целлофановые или полиэтиленовые пакеты,

запечатывает их и прикрепляет этикетки. Все операции выполня-

ются автоматически.

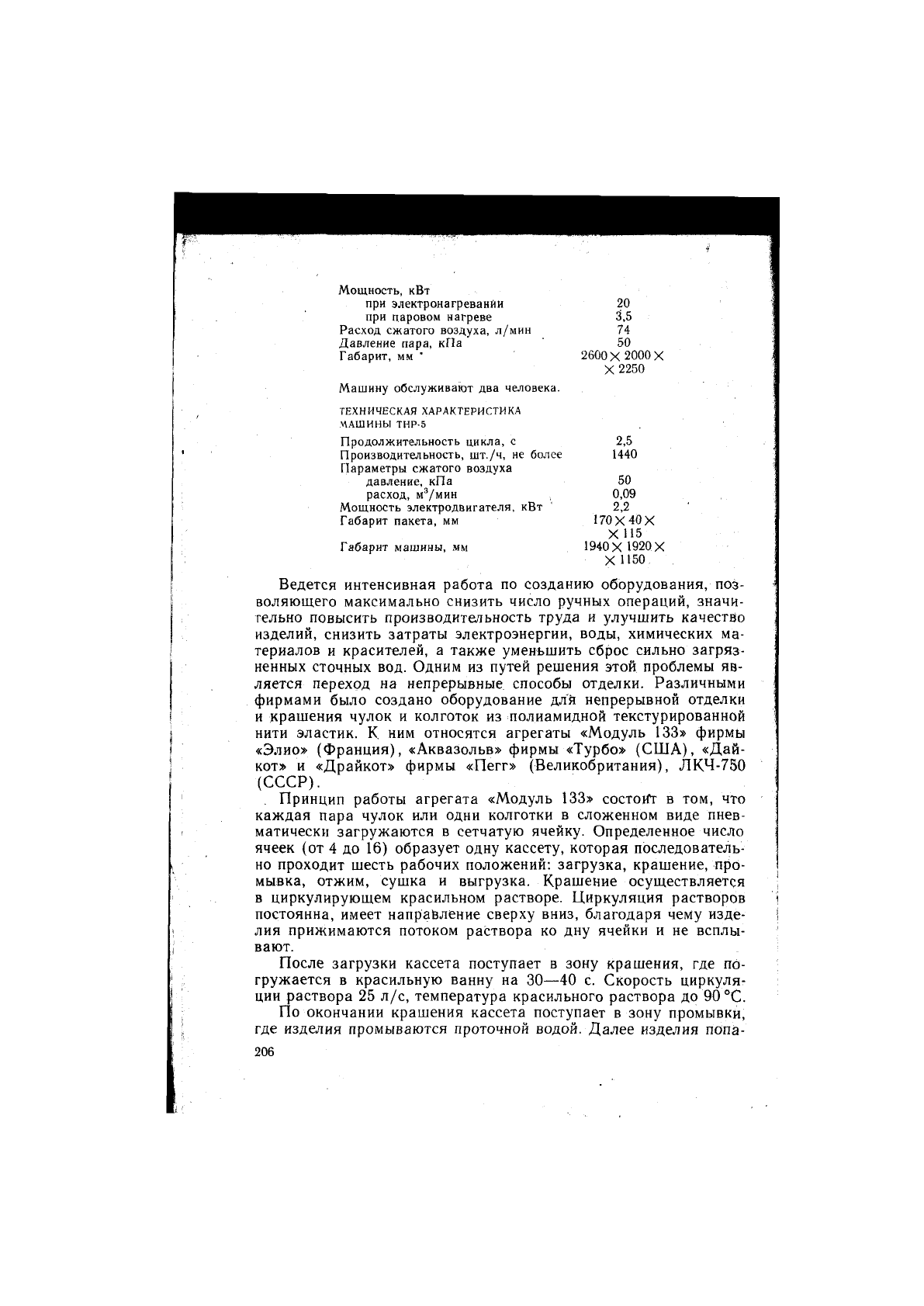

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

МАШИНЫ TAS-1'О

Продолжительность цикла обработ-

ки, с 2,8

Количество форм, шт. 20

Способ сушки Конвективный

Производительность, шт./ч 750—1285

Мощность, кВт

при электронагреванйи

при паровом нагреве

Расход сжатого воздуха, л/мин

Давление пара, кПа

Габарит, мм '

Машину обслуживают два человека.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

МАШИНЫ ТНР-5

Продолжительность цикла, с

Производительность, шт./ч, не более

Параметры сжатого воздуха

давление, кПа

расход, м^/мин

Мощность электродвигателя, кВт

Габарит пакета, мм

Габарит машины, мм

20

3,5

74

50

2600 X 2000 X

X 2250

2,5

1440

50

0,09

2,2

170Х40Х

X 115

1940Х 1920 X

Х1150

Ведется интенсивная работа по созданию оборудования, поз-

воляющего максимально снизить число ручных операций, значи-

тельно повысить производительность труда и улучшить качество

изделий, снизить затраты электроэнергии, воды, химических ма-

териалов и красителей, а также уменьшить сброс сильно загряз-

ненных сточных вод. Одним из путей решения этой проблемы яв-

ляется переход на непрерывные способы отделки. Различными

фирмами было создано оборудование длй непрерывной отделки

и крашения чулок и колготок из полиамидной текстурированной

нити эластик. К, ним относятся агрегаты «Модуль 133» фирмы

«Элио» (Франция), «Аквазольв» фирмы «Турбо» (США), «Дай-

кот» и «Драйкот» фирмы «Пегг» (Великобритания), ЛКЧ-750

(СССР).

. Принцип работы агрегата «Модуль 133» состоит в том, что

каждая пара чулок или одни колготки в сложенном виде пнев-

матически загружаются в сетчатую ячейку. Определенное число

ячеек (от 4 до 16) образует одну кассету, которая последователь-

но проходит шесть рабочих положений: загрузка, крашение, про-

мывка, отжим, сушка и выгрузка. Крашение осуществляется

в циркулирующем красильном растворе. Циркуляция растворов

постоянна, имеет напраьление сверху вниз, благодаря чему изде-

лия прижимаются потоком раствора ко дну ячейки и не всплы-

вают.

После загрузки кассета поступает в зону крашения, где по-

гружается в красильную ванну на 30—40 с. Скорость циркуля-

ции раствора 25 л/с, температура красильного раствора до 90°С.

По окончании крашения кассета поступает в зону промывки,

где изделия промываются проточной водой. Далее изделия попа-

дают в зону отжима, где с помощью вакуум-отсоса удаляется

избыток влаги. Сушка изделий осуществляется горячим возду-

хом, нагреваемым паровыми или электрическими калориферами

и продуваемым через изделия, помещенные в кассете. Пневмо-

отсос, установленный на выходе из сушильной камеры, поочеред-

но выгружает окрашенные изделия в контейнер, который подает-

ся в выпускной цех. Производительность агрегата 750—

1250 пар/ч, продолжительность цикла 3—5,5 мин, расход пара

200—250 кг/ч, габарит 6300 X 5000 X 3600 мм. Агрегат обслу-

живает один человек. Весь цикл обработки выполняется автома-

тически по заданной программе.

Несколько иной принцип — принцип сетчатых барабанов —

заложен в агрегате ЛКЧ-750, сконструированном во Всесоюзном

научно-исследовательском институте легкого и текстильного

машиностроения. Изделия, сложенные ровными рядами (вдвое

или вчетверо, в зависимости от длины изделия), укладываются на

сетчатую конвейерную ленту, огибающую сетчатый барабан,

погруженный в красильную ванну. Рабочий раствор откачивается

из барабана с помощью пропеллерного насоса и возвращается на-

зад в ванну с помощью циркуляционного насоса через специаль-

ные боковые карманы. Рабочий раствор из ванны проходит

через изделия, окрашивая или промывая их, и через перфорацию

в барабан. Таким образом осуществляется постоянная цирку-

ляция раствора из.ванны внутрь барабана.

В каждой секции агрегата, кроме основной, имеется верхняя

транспортирующая лента-спутник, контактирующая с основной

в рабочей зоне. Ленты-спутники движутся по направляющим

роликам, которые обеспечивают направление их движения,

центрирование и натяжение. Изделия последовательно проходят

через красильную и промывную секции, затем отжимаются

между отжимными валами и высушиваются в сушильной машине

циркулирующим горячим воздухом.

Сушильная машина состоит из двух перфорированных бара-

банов, охваченных двумя бесконечными конвейерными лентами-

спутниками. В торцевой части барабанов установлены осевые

вентиляторы. Воздух нагревается паровыми калориферами.

Загрузка изделий в машину осуществляется вручную. Окра-

шенные и высушенные изделия выгружаются в контейнер. В состав

линии может быть включен автомат для упаковки готовых изде-

лий.

Скорость движения лент-спутников плавно регулируется с

помощью вариаторов от 0,3 до 1,5 м/мин. Диаметр цилиндров

350 мм, рабочая ширина цилиндров и лент-спутников 900 мм.

Максимальная температура красильного раствора 95 ± 2 °С,

максимальная температура сушки 120 °С. Для обеспечения

ровной окраски циркуляционные насосы должны обеспечивать

в процессе крашения интенсивную циркуляцию раствора и

быстрое выравнивание температуры по всей ванне.

Общая установленная мощность электродвигателей линии

87,7 кВт, габарит 8800X 2700X 3100 мм, производительность

750 пар/ч.

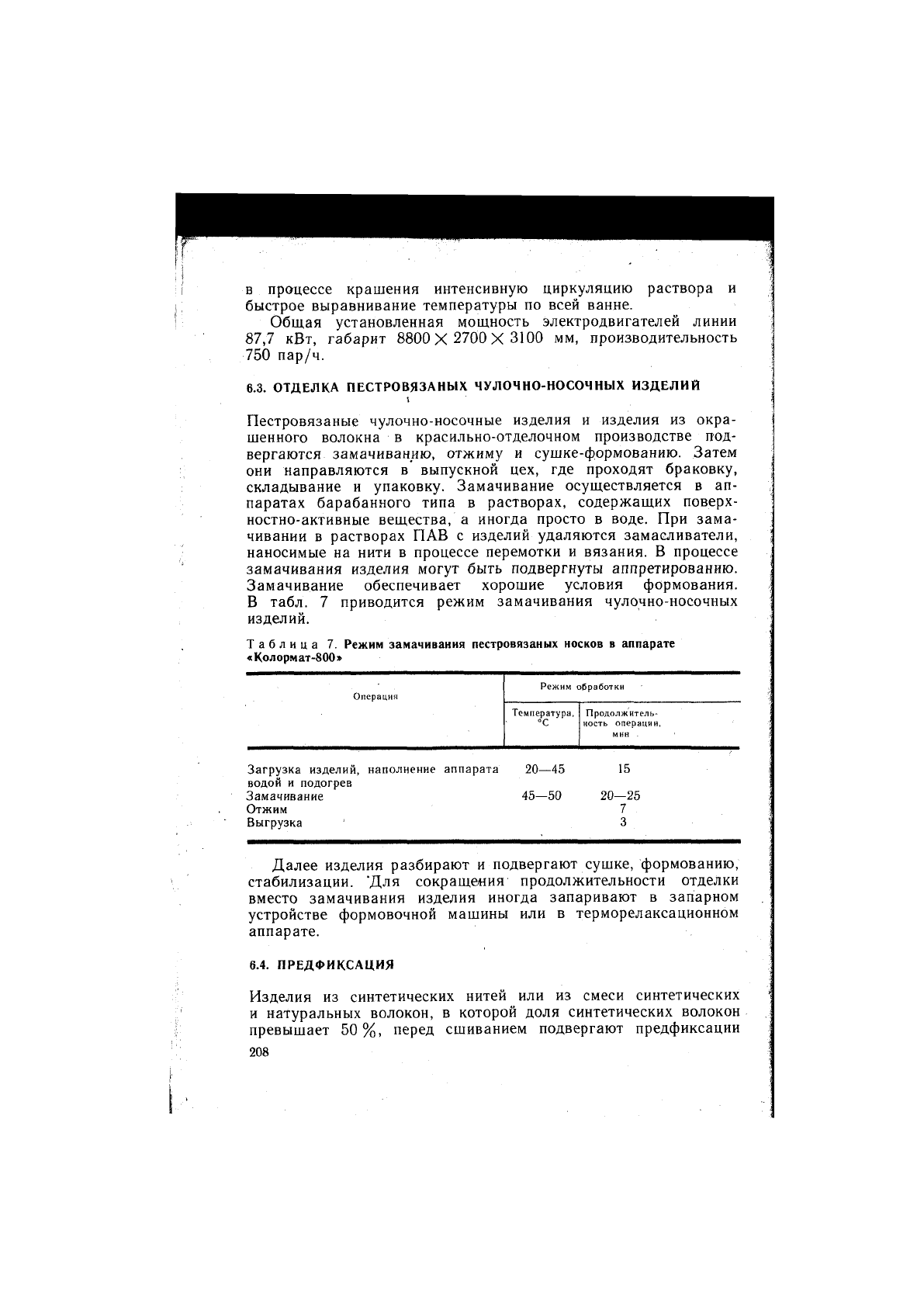

6.3. ОТДЕЛКА ПЕСТРОВЯЗАНЫХ ЧУЛОЧНО-НОСОЧНЫХ ИЗДЕЛИЙ

Пестровязаные чулочно-носочные изделия и изделия из окра-

шенного волокна в красильно-отделочном производстве под-

вергаются замачиванию, отжиму и сушке-формованию. Затем

они направляются в выпускной цех, где проходят браковку,

складывание и упаковку. Замачивание осуществляется в ап-

паратах барабанного типа в растворах, содержащих поверх-

ностно-активные вещества, а иногда просто в воде. При зама-

чивании в растворах ПАВ с изделий удаляются замасливатели,

наносимые на нити в процессе перемотки и вязания. В процессе

замачивания изделия могут быть подвергнуты аппретированию.

Замачивание обеспечивает хорошие условия формования.

В табл. 7 приводится режим замачивания чулочно-носочных

изделий.

Таблица 7. Режим замачивания пестровязаных носков в аппарате

«Колормат-800»

Операция

Режим обработки

Операция

Температура,

Продолжитель-

ность операции,

мин

Загрузка изделий, наполнение аппарата 20 45

15

водой и подогрев

Замачивание

45—50

20—25

Отжим

7

Выгрузка

3

Далее изделия разбирают и подвергают сушке, формованию,

стабилизации. "Для сокращения продолжительности отделки

вместо замачивания изделия иногда запаривают в запарном

устройстве формовочной машины или в терморелаксационном

аппарате.

6.4. ПРЕДФИКСАЦИЯ

Изделия из синтетических нитей или из смеси синтетических

и натуральных волокон, в которой доля синтетических волокон

превышает 50%, перед сшиванием подвергают предфиксации

208

в аппаратах КТР-4. Предфиксация, или запаривание, необхо-

дима ^для получения стабильных линейных размеров, вырав-

нивания петельной структуры, а также для снижения закручива-

ния края детали изделия. Предфиксация облегчает сшивание дета-

лей на швейной машине. Кроме того, предфиксация предупреждает

образование заломов и заминов при последующем крашении

в машинах барабанного типа.

Аппарат КТР-4 представляет собой герметически закрываю-

щийся горизонтальный автоклав. Изделия подвешивают на

шпиндели каретки или укладывают в лотки, установленные на

каретке. Загрузка изделий в каретку осуществляется вне аппа-

рата. Затем каретку закатывают внутрь автоклава, дверцу

герметично закрывают и включают насос. Воздух из камеры

отсасывают с помощью вакуум-отсоса. После установления

пониженного давления (60—80 кПа) в камеру подают насыщен-

ный пар и в среде пара при температуре 85--100°С осуществ-

ляют запаривание изделий. Запаривание проводят в течение

15—30 мин.

По окончании запаривания снова включают вакуум-насос

и отсасывают из камеры пар и воздух до давления 50 кПа,

благодаря чему пар удаляется из изделий и изделия подсуши-

ваются. После полного цикла обработки, продолжительность

которого 30—45 мин, камеру открывают, каретку с изделиями

выкатывают и в камеру закатывают новую каретку. Предвари-

тельное вакуумирование ускоряет релаксацию, так как облегчает

проникание влаги внутрь волокна. Кроме того, обработка

при пониженном давлении в отсутствии воздуха исключает

. окислительные процессы, которым особенно подвержены по-

лиамидные волокна.

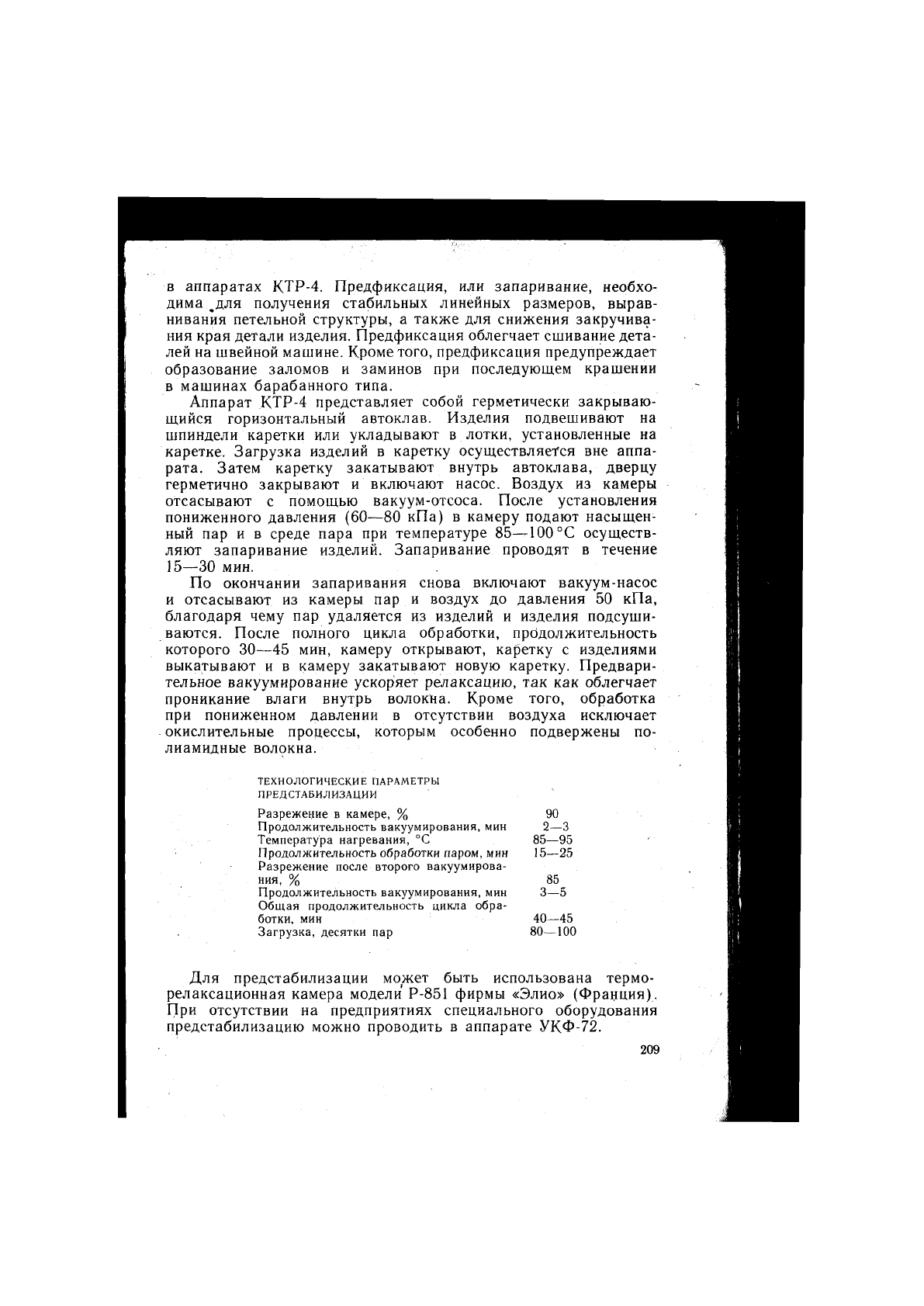

ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ

ПРЕД СТАБИЛИЗАЦИИ

Разрежение в камере, % 90

Продолжительность вакуумирования, мин 2—3

Температура нагревания, °С 85—95

Продолжительность обработки паром, мин 15—25

Разрежение после второго вакуумирова-

ния, % 85

Продолжительность вакуумирования, мин 3—5

Общая продолжительность цикла обра-

ботки, мин 40—45

Загрузка, десятки пар 80—100

Для предстабилизации может быть использована термо-

релаксационная камера модели Р-851 фирмы «Элио» (Фрацция).

При отсутствии на предприятиях специального оборудования

предстабилизацию можно проводить в аппарате УКФ-72.

6.5. ОТДЕЛКА ПЕРЧАТОК

Отделка перчаток и варежек, по существу, не отличается от

отделки носочных изделий из шерсти,'полушерсти, смеси шерсти

с синтетическими волокнами. Крашение и аппретирование про-

водят или в аппаратах барабанного типа, или в красильных

машинах пропеллерного типа. Промывка-релаксация и валка

перчаточных изделий проводятся в стиральных машинах. После

отжима изделия подвергаются сушке-формованию в формо-

вочных машинах. Принцип обработки в таких машинах тот

же, что и в формовочных машинах для формования чулочно-

носочных изделий. Отечественной промышленностью выпускается

перчаточная формовочная машина ПФ-56. Машины для формо-

вания перчаточных изделий выпускаются также рядом зарубеж-

ных фирм.

Для формования перчатки или варежки надевают на метал-

лические формы и обдувают горячим воздухом в термокамере.

Список литературы

Абрамов С. А., Гусев В. П. Технология отделки трикотажных изделий.

М.: 1973.

Кожурин и. А. Оборудование трикотажно-отделочных предприятий. М.:

1989.

Симон Я., Квапиль М. Отделка трикотажных изделий/Перев. с чешек. М.:

1982.

Типовой технологический режим изготовления чулочно-носочных изделий на

круглочулочных автоматах. М.: 1982.

7. ЗАКЛЮЧИТЕЛЬНАЯ ОТДЕЛКА ШТУЧНЫХ ВЕРХНИХ

ТРИКОТАЖНЫХ ИЗДЕЛИЙ

Верхние трикотажные изделия, изготовленные из различных

волокон на плосковязальных и котонных машинах, а также

купоны, связанные на кругловязальных или плосковязальных

машинах, в отделочном производстве подвергаются промывке-

релаксации, аппретированию, сушке, формованию или прес-

сованию, а изделия из синтетических волокон — стабилизации.

Кроме того, в отделочных цехах осуществляется заключительная

отделка кроеных трикотажных изделий.

Кроеные трикотажные изделия, как правило, изготовляются

из уже отделанных полотен, поэтому на заключительном этапе

они подвергаются прессованию или формованию. В некоторых

случаях выполняют печатание и крашение штучных изделий

(крашение предназначается для изделий, связанных из суровых