Klein B. FEM: Grundlagen und Anwendungen der Finite-Element-Methode im Maschinen - und Fahrzeugbau

Подождите немного. Документ загружается.

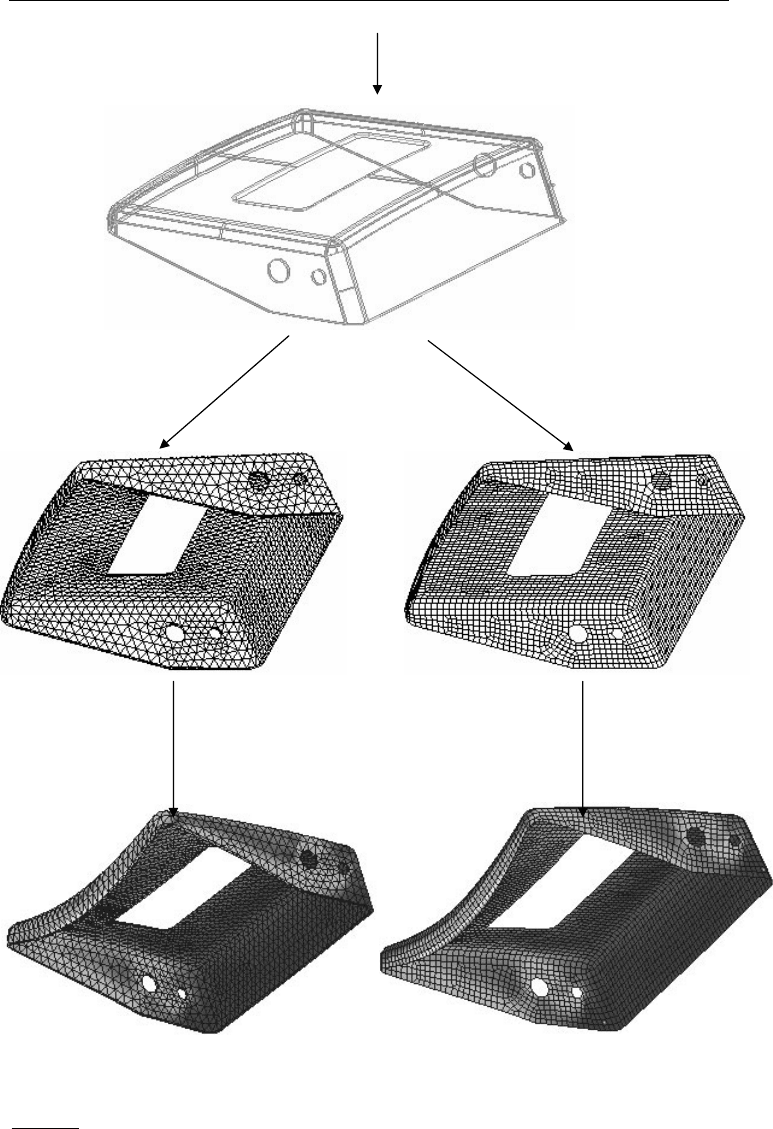

Fallstudie 2: zu Kapitel 5 Konzept der FEM / Allgemeine Vorgehensweise

328

Bild 2.3:

Vom Bauteilmodell zur FE-Analyse

Volumenmodell mit kreierter

„Midsurface“

Schalenmodell mit

„Viereck-Schalen-Elementen“

Volumenmodell mit

„Tetraeder-Elementen“

ausgewertete FE-Analyse

„Spannungsverlauf“

329

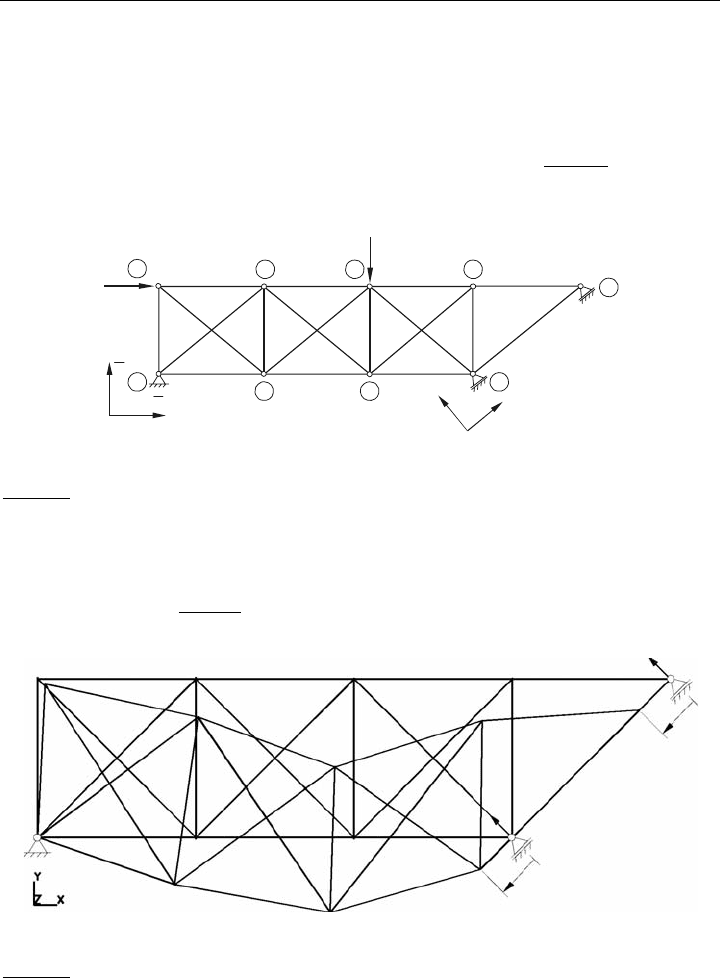

Fallstudie 3: zu Kapitel 5 Konzept der FEM / Schiefe Randbedingungen

Im Kapitel 5 ist dargelegt worden, dass für die Lösbarkeit einer finiten Gleichung die Rand-

bedingungen eine entscheidende Rolle spielen. Darüber hinaus ist bei Systemen mit beweg-

lichen Auflagern vielfach von Interesse, wie groß die Verschiebungen am Auflager sind. Um

die Randbedingungsproblematik noch einmal hervorzuheben, ist im Bild 3.1

eine einfache

Fachwerkstruktur mit schiefer Stützung gezeigt.

F

y

F

x

y

x

~

~

x

y

1

567

8

9101112

2

1

3

5

7

8

9

46

Bild 3.1: Beispiel mit schiefen Randbedingungen

Diese Fachwerkstruktur muss für die Berechnung statisch bestimmt gelagert werden. Da die

Auflager im Knoten i und k jedoch nicht in Richtung des globalen Koordinatensystems

unterdrückt werden können, müssen für diese beiden Knoten ein eigenes Koordinatensystem

eingeführt werden. Im Bild 3.2 ist das entsprechend verformte System dargestellt.

Bild 3.2: Verformtes Fachwerk mit Verschiebungsvektoren

Die Verschiebungsvektoren an den schiefen Auflagern verlaufen jetzt in Richtung des ge-

drehten Koordinatensystems

x

~

.

330

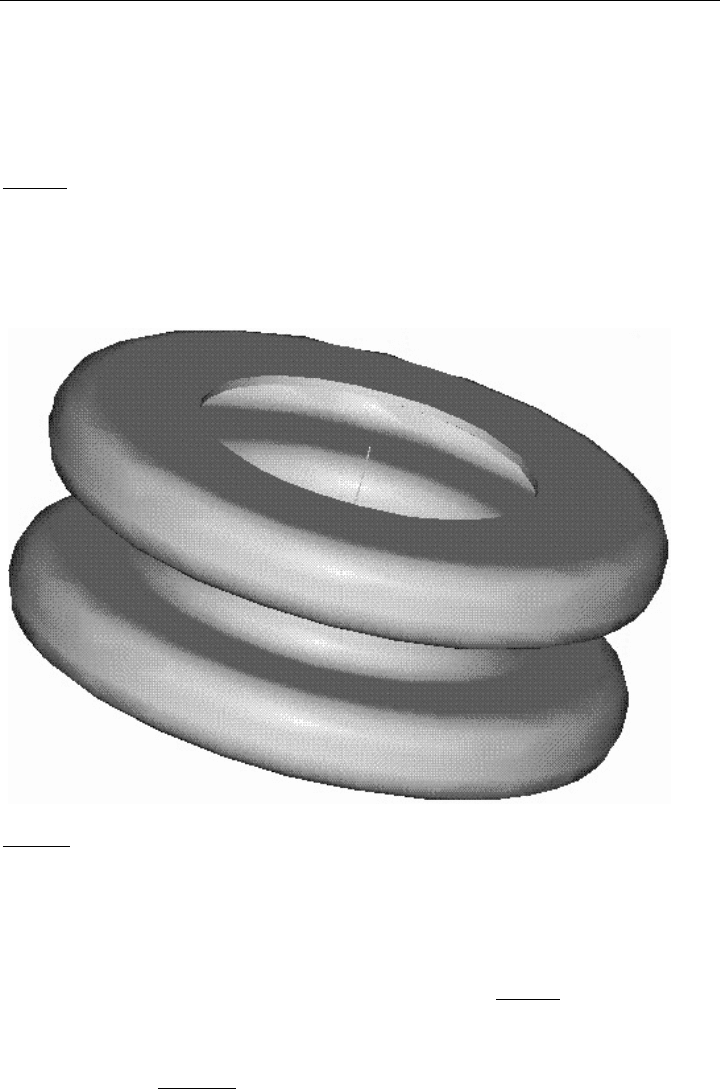

Fallstudie 4: zu Kapitel 5 Konzept der FEM / Durchdringung

Zu einer besonderen Art von Randbedingungen führt die Kontaktproblematik (siehe insbe-

sondere Kapitel 8). Dieser Problemkreis soll ebenfalls anhand eines einfachen Beispiels dar-

gestellt werden.

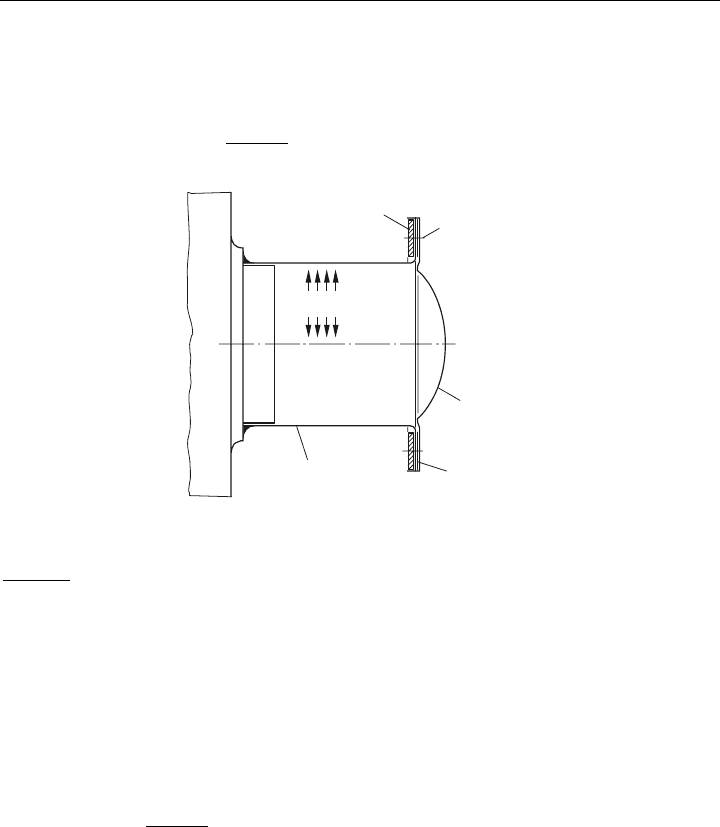

Bild 4.1 zeigt einen Gummi-Faltenbalgen, wie er z. B. zum Schutz von Gelenkwellen zur

Anwendung kommt. Auf Grund der Symmetrie wird das Bauteil aus Kreisring-Elementen

modelliert und somit auf ein zweidimensionales Berechnungsmodell reduziert. Für die Ver-

meidung einer räumlichen Überschneidung der Elemente müssen bestimmte Kontaktzonen

definiert und bei jedem Rechenschritt iterativ auf Kontakt geprüft werden.

Bild 4.1: Gummi-Faltenbalg

Gängige FE-Programme prüfen die Durchdringung der Elemente im Normalfall nicht, da es

sich bei dieser Kontrolle um einen sehr aufwändigen und rechenintensiven Prozess handelt,

der die reine Rechenzeit um einiges vervielfachen würde.

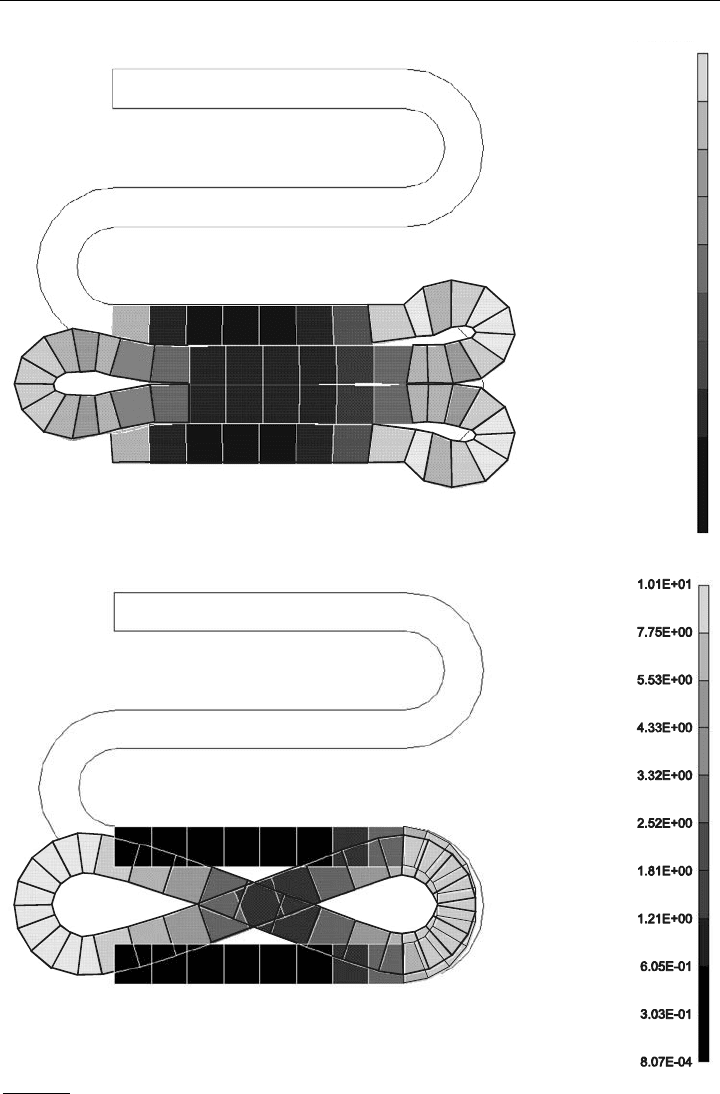

Die exemplarische Auswertung dieser Problemstellung ist im Bild 4.2 aufbereitet worden.

Man erkennt zunächst am Deformationsverhalten, wie sich das obere Bauteil auf das untere

Bauteil abstützt und welche Verformungen dabei entstehen. Des Weiteren zeigt der Span-

nungsplot, wie die eingeleitete Flächenlast durch die Körper auf die Auflage abgeleitet wird.

Im unteren Teil des Bildes 4.2

ist dasselbe Modell ohne vorherige Definition von Kontaktbe-

dingungen dargestellt, welches zu einem sinnlosen Ergebnis führt.

Fallstudie 4: zu Kapitel 5 Konzept der FEM / Durchdringung

331

9.57E+01

7.38E+01

5.27E+01

4.13E+01

3.17E+01

2.41E+01

1.74E+01

1.17E+01

5.95E+00

3.09E+00

2.25E-01

a)

b

)

Bild 4.2: Kreisring-Elemente des Faltenbalgs

a) mit Kontaktbedingungen, b) ohne Kontaktbedingungen

332

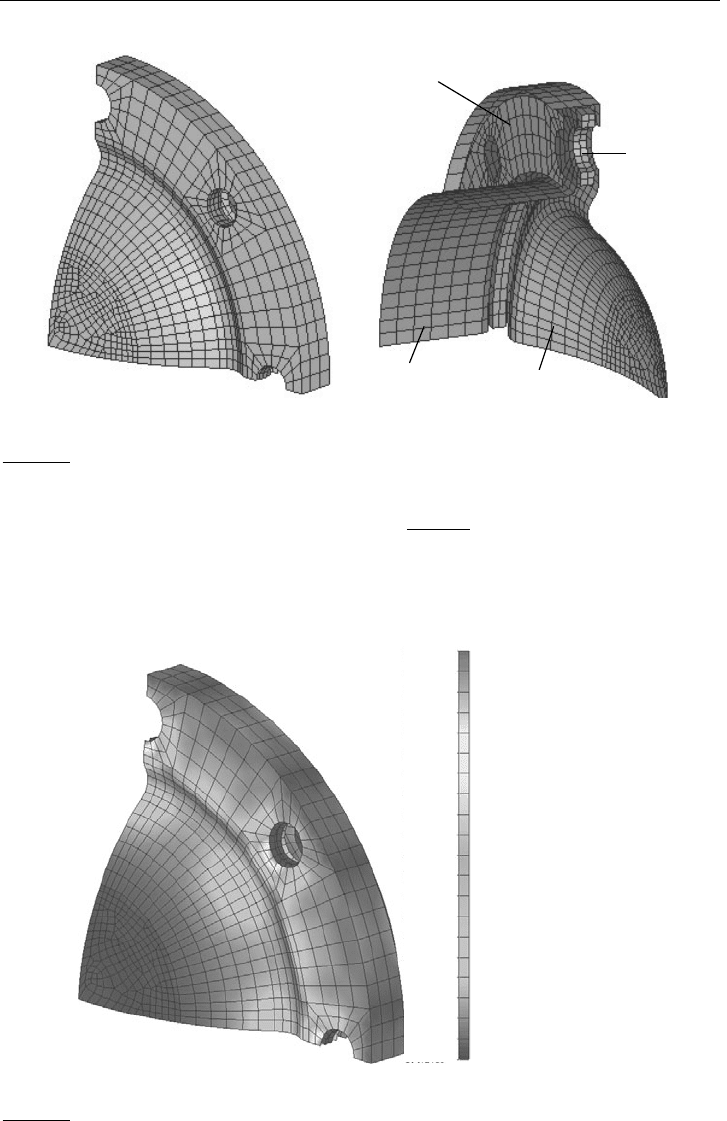

Fallstudie 5: zu Kapitel 7 Anwendung von Schalen-Elementen

Wie schon an verschiedenen Stellen erwähnt, ist es sinnvoll und zweckmäßig, dünnwandige

Bauteile mit finiten Schalen-Elementen zu modellieren. Ein schönes Beispiel für eine der-

artige Anwendung ist die im Bild 5.1 gezeigte Flanschverbindung für einen Druckkessel.

Netz 5

Netz 1

(Rohrstutzen)

Netz 4

(Schrauben)

Netz 3

(Dichtung)

Netz 2

(Deckel)

b

ar100p

i

Bild 5.1: Beanspruchte Flanschverbindung

Die Vorgeschichte dieses Problems war, dass der Flansch im Betrieb bei einem bestimmten

Spitzenwert des Innendrucks leckte, welches Kunden regelmäßig reklamierten. Eine Mög-

lichkeit, dies zu beheben, ist, die Flanschverbindung zu versteifen.

Ohne Änderungen am Kessen kann Steifigkeit nur durch eine „Hinterfütterung“ der Deckel-

verschraubung erzeugt werden. Um diesen Effekt zu erzielen, wurde eine geteilte Hinterleg-

scheibe konstruiert, die eine ausreichende Versteifung bringen müsste. Um hier sicherzu-

gehen, sollte dies mit einer FE-Simulation untermauert werden.

Das nachfolgende Bild 5.2 zeigt das im Pre-Prozessor erstellte Modell, welches aus vier Ein-

zelnetzen besteht. Da das Objekt völlig symmetrisch ist, reicht für die Analyse ein Viertel-

flansch aus. Rohrstutzen, Deckel und Hinterlegscheibe sind im free mesh mit linearen

Schalen-Elementen abgebildet. Für die Dichtung wurde hingegen ein Volumenmodell*) aus

linearen Quader-Elementen gewählt. Die Dichtung besteht aus einer Gummi-Metallstruktur,

für die hier ebenfalls lineares Materialverhalten vorausgesetzt sei, da die Dichtung nur mit

ca. 0,2-0,3 mm verpresst wird. Im ganzen Dichtbereich wird weiterhin „Kontakt“ ange-

nommen. Für die Verschraubung werden elastische Balken-Elemente, die entsprechend vor-

gespannt werden können, gewählt.

Fallstudie 5: zu Kapitel 7 Anwendung von Schalen-Elementen

333

Bild 5.2:

FE-Modell der Flanschverbindung

Die Auswertung der FE-Analyse zeigt das weitere Bild 5.3 anhand von Spannungsauswer-

tungen (Vergleichsspannung nach von Mises). Insgesamt sind die hier auftretenden Span-

nungen in einem zulässigen Bereich. Es treten leichte Spannungskonzentrationen um die

Schraubenlöcher auf, die aber regelmäßig durch Setzen abgebaut werden.

Bild 5.3:

Spannungsanalyse am Flansch und an der Dichtung (Angabe in m

2

N/mm )

8.91E+05

8.46E+05

8.02E+05

7.57E+05

7.13E+05

6.69E+05

6.24E+05

5.80E+05

5.35E+05

4.91E+05

4.46E+05

4.02E+05

3.57E+05

3.13E+05

2.68E+05

2.24E+05

1.79E+05

1.35E+05

9.04E+04

4.59E+04

1.47E

+

03

Dichtung

Deckel

Rohrstutzen

Hinterleg-

scheibe

Fallstudie 5: zu Kapitel 7 Anwendung von Schalen-Elementen

334

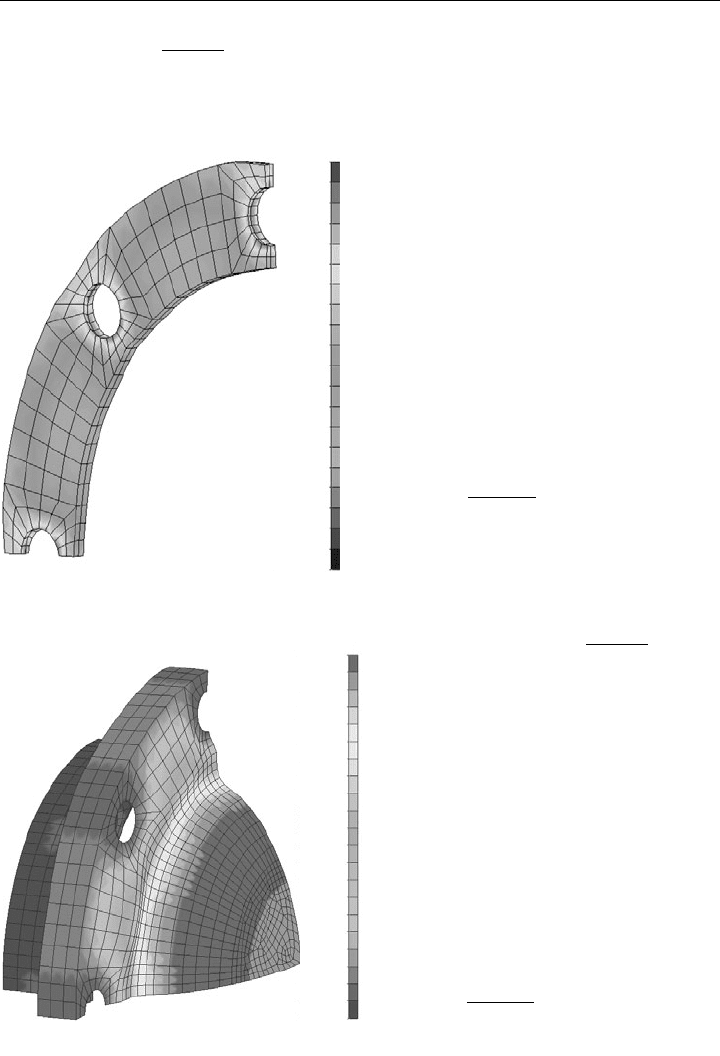

An der Dichtung im Bild 5.4

sieht man einen leichten Einzugseffekt, der durch die simulierte

Pressung um den Schraubenkopf entsteht. Die angegebenen Spannungen in der Dichtung

sind resultierende Betragsspannungen aus Druck und auftretendem Schub.

Bild 5.4:

Resultierende Spannungen in

der Dichtung

(Angabe in mN/mm)

Weiter sind im Bild 5.5

noch die

Deformationen in dem Flansch-

deckel bestimmt worden. Diese

erreichen eine Größe von

0,17 mm, während die Dichtung

bis 0,2 mm abdichtet.

Mit der durchgeführten FE-

Rechnung ist nun bewiesen,

dass die Hinterlegscheibe eine

ausreichende Steifigkeit bringt,

um zusammen mit der Dichtung

das Problem des Leckens auch

beim Spitzendruck zu lösen.

Bild 5.5:

Verformungsbild des Flansches

(Angabe in mm)

5.00E+03

4.75E+03

4.50E+03

4.25E+03

4.00E+03

3.75E+03

3.50E+03

3.25E+03

3.00E+03

2.75E+03

2.50E+03

2.25E+03

2.00E+03

1.75E+03

1.50E+03

1.25E+03

1.00E+03

7.50E+02

5.00E+02

2.50E+02

0.00E

+

00

1.70E-01

1.62E-01

1.53E-01

1.45E-01

1.37E-01

1.29E-01

1.21E-01

1.13E-01

1.05E-01

9.71E-02

8.90E-02

8.10E-02

7.29E-02

6.49E-02

5.68E-02

4.88E-02

4.07E-02

3.27E-02

2.46E-02

1.66E-02

8.50E-03

4.51E-04

335

Fallstudie 6: zu Kapitel 7.5 Anwendung von Volumen-Elementen / Mapped

meshing

Bei materiellen Körpern spielen die Randbedingungen eine große Rolle. Einfache Auflager

(Loslager, Festlager) wie in der Mechanik sind in der Praxis aber relativ selten. Es über-

wiegen dort Verschraubungen, Klemmungen oder gekoppelte Stützungen, die dann richtig in

das Modell eingearbeitet werden müssen.

Als ein allgemeiner Randbedingungsfall wird am Beispiel einer aus Volumen-Elementen

modellierten Blattfeder der Fall vorgeschriebener Verschiebungen an bestimmten Knoten-

punkten einer Struktur dargestellt. Die Theorie dazu ist schon sehr früh im Kapitel 5.3.3

hergeleitet worden. Hiernach kann gemäß den auftretenden Möglichkeiten

unbekannte Verschiebungen (

unknown

U ),

bekannte Verschiebungen (

pressedsup

U )

und

vorgeschriebene Verschiebungen (

prescribed

U )

eine finite Systemgleichung wie folgt partitioniert werden:

»

»

»

¼

º

«

«

«

¬

ª

»

»

»

¼

º

«

«

«

¬

ª

»

»

»

¼

º

«

«

«

¬

ª

p

s

u

p

s

u

pppspu

spsssu

upusuu

F

F

F

U

U

U

KKK

KKK

KKK

. (1)

Dies führt zu den drei Einzelgleichungen

.

,

,

ppppupu

spspusu

upupuuu

0FUKUK

FUKUK

0FUKUK

{

{

(2)

Hierin ist zu berücksichtigten, dass

die bekannten Verschiebungen an den Auflagern 0U

{

s

sind,

die Reaktionskräfte

s

F an den Auflagern auftreten,

es jedoch keine vorgeschriebenen Kräfte gibt, d. h. 0F {

p

ist.

Damit können die unbekannten Verschiebungen bestimmt werden zu

pup

1

uuu

UKKU

. (3)

Fallstudie 6: zu Kapitel 7.5 Anwendung von Volumen-Elementen / Mapped meshing

336

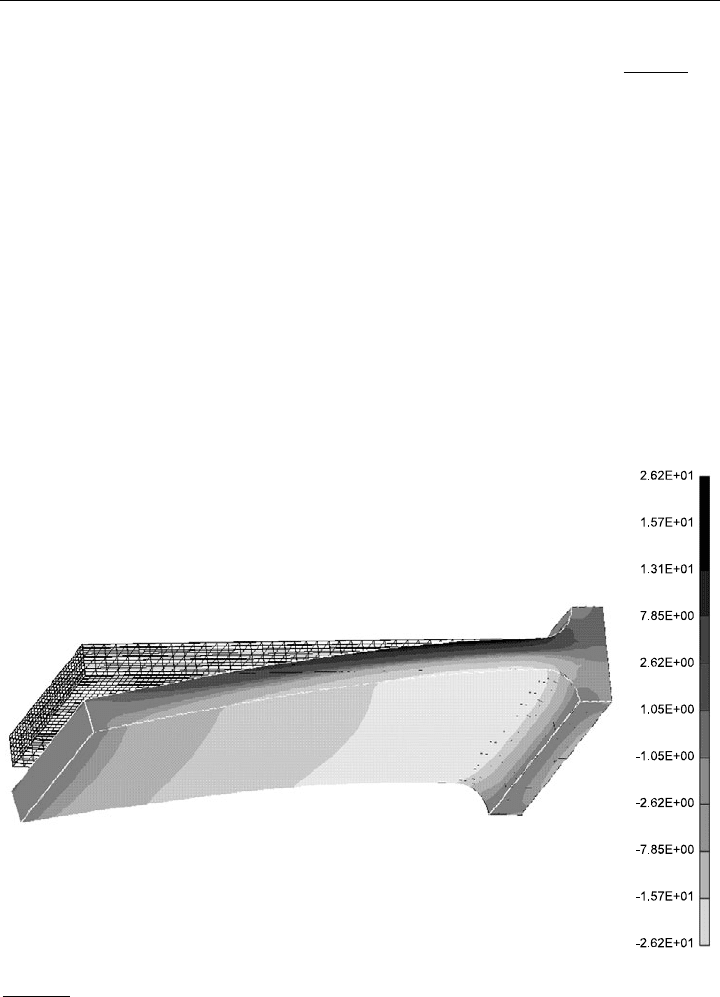

Diese unbekannten Verschiebungen werden in der hier betrachteten Problemstellung einer

zwangsweise verformten Blattfeder aus Kunststoff angewendet, die in der im Bild 6.1 ge-

zeigten Bauform in einem Messgerät eingebaut wird. Das freie Ende dieser Blattfeder macht

dabei einen vorgeschriebenen Weg von ca. 15 mm und speichert potenzielle Energie. Das

Federmaterial sei aus POM mit

einem mittleren E-Modul von

2

m

N/mm250.2E ,

einer Streckgrenze von

2

H

N/mm70R

und

einer Querkontraktion von Q = 0,32.

Die linear elastische FEM-Analyse zeigt, dass bei den vorgegebenen Verhältnissen die maxi-

mal in den Randzonen der Blattfeder auftretenden Zug- bzw. Druckspannungen

2

N/mm2,26 betragen. Der Materialwert

eH

R für die Streckgrenze übersteigt diese Span-

nungen mit einem Sicherheitsfaktor von 2,7. Es ist daher auch bei wiederholter Betätigung

nicht mit Relaxation des Materials zu rechnen.

Bild 6.1: Spannungen und Deformation in einer Kunststoff-Blattfeder

337

Fallstudie 7: zu Kapitel 7.5 Anwendung der Volumen-Elemente / Free

meshing

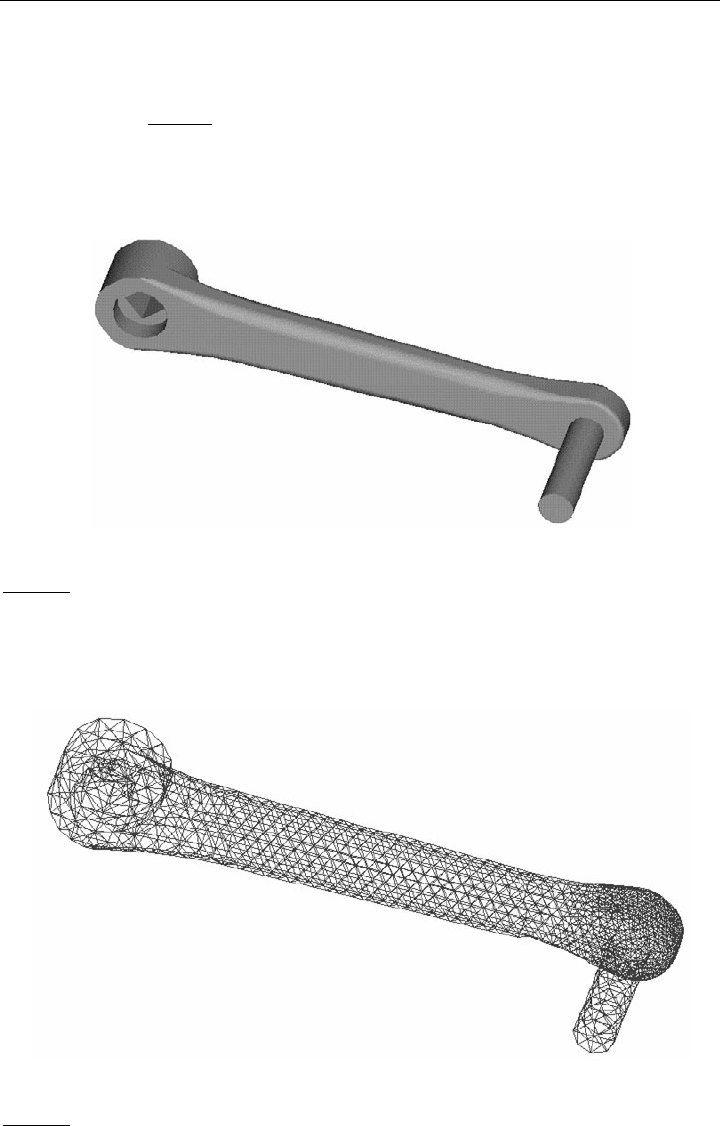

In dem gezeigten Bild 7.1 ist eine Tretkurbel eines Fahrradkettenantriebes dargestellt, die

hinsichtlich des Spannungsverlaufs und der Verformungen analysiert werden soll. Es handelt

sich hierbei um ein sehr kompaktes Aluminium-Schmiedeteil, welches einer Torsions- und

Biegebeanspruchung unterliegt.

Bild 7.1: Fahrradtretkurbel

Um die Geometrie der Freiformflächen möglichst exakt nachbilden zu können, wurden para-

bolische Tetraeder-Elemente mit Seitenmittenknoten ausgewählt.

Bild 7.2: FE-Netz der Tretkurbel