Касимов А.М. и др. Современные проблемы и решения в системе управления опасными отходами

Подождите немного. Документ загружается.

- 381 -

– использование информационно-аналитической системы обращения

с отходами нефтегазового комплекса позволит комплексно решать

проблему ПО на предприятии на основе эколого-экономических

расчетов и использования природоохранных мероприятий;

– метод выбора природоохранных мероприятий обращения с ПО

нефтегазового производства позволит выбирать оптимальный

вариант уменьшения объемов их образования и накопления при

условии минимальных экономических затрат и максимальной

экологической эффективности;

– организация «Укрнафта» с целью автоматизации процесса

экологической отчетности приняла общую структуру справочной

системы учета отходов и выбросов со структурами блоков

«

Отходы», «Предприятие» и «Экологическая отчетность» из

информационно-аналитической системы обращения с отходами

нефтегазового комплекса.

Анализ экологической ситуации в районах деятельности

нефтегазовых предприятий показал, что именно образование

разнообразных по составу и физико-химическим свойствам опасных ПО

является основной причиной вредного воздействия отрасли на ОПС.

Задача существенного улучшения экологической ситуации в районах

деятельности нефтегазовой отрасли заключается в уменьшении количества

ПО в многовариантном анализе при выборе оптимальных технических,

технологических и организационных природоохранных мероприятий с

учетом экономических показателей.

Эколого-технологические принципы обращения с ПО включают:

– комплексный подход к проблеме ПО с учетом многофакторности

их характеристик и многовариантности путей решения проблемы

минимизации объемов их образования и накопления;

– определение оптимальных форм управления экологической

безопасностью производства при последовательном выборе

вариантов обращения с ПО, отвечающих условиям эколого-

экономического оптимума,

– создании отраслевой информационно-аналитической системы

обращения с ПО, позволяющей проводить многовариантный и

многофакторный анализ по выбору оптимальных форм управления

экологической безопасностью производства с учетом эколого-

экономической оценки природоохранных мероприятий.

Усовершенствованный метод оптимизации природоохранных

мероприятий предполагает поэтапное проведений операций:

– анализ информационного материала по техническим и

технологическим решениям и выбор из них группы возможных

вариантов с учетом производственной деятельности предприятия;

– расчет для каждого варианта потерь предприятия при образовании

- 382 -

ПО;

– выбор вариантов на основе построения области эколого-

экономического оптимума;

– расчет для них группы эколого-экономических показателей;

– выбор варианта по критериям оптимальности.

Промышленно-технологический комплекс «Крот» (ТУ 3618-006-

11085815-02)

и препарат «Эконафт-М» (ТУ 5744-001-1 1085815-2005)

предназначены для химического обезвреживания и нейтрализации

токсичных нефтемаслоотходов, а также отработанных масел, эмульсий,

отходов лаков, красок, кислых гудронов и др. (рис. 7.11)

Рис. 7.11. Технологический комплекс «Крот» (г. Курск, РФ)

Технические характеристики смесителей «Крот»

Параметр Крот-1 Крот-5 Крот-10

Производительность, т/час

Установленная мощность. кВт

Масса, кг

0,5-1

15

1325

3-5

15

1610

5-10

15

1895

Способ утилизации основан на свойствах оксидов минеральных

сорбентов при гашении увеличивать удельную поверхность в 15-30 раз и

превращаться в объемное вяжущее вещество с высокой абсорбционной

способностью для высокомолекулярных веществ, в частности, для

углеводородов нефти.

Нефтемаслоотходы обрабатывают препаратом «Эконафт-М» в

специальном смесителе «Крот». В результате происходящих химических

реакций нефтепродукты им адсорбируются с получением сухого, стойкого

при храпении порошкообразного вещества – продукта утилизации

нефтеотходов (ПУН), состоящего из мельчайших гранул, представляющих

собой микрочастицы нефтемаслоотходов, заключенные в известковые

оболочки – капсулы.

Эти капсулы равномерно распределены в массе образовавшегося

продукта Минеральный порошок «ПУН» используется в дорожном

строительстве. Минеральный порошок «ПУН» применяется как добавка к

- 383 -

асфальтобетону, асфальтобетонные смеси имеют состав по ГОСТ 9128, для

изготовления конструктивных элементов автодорог.

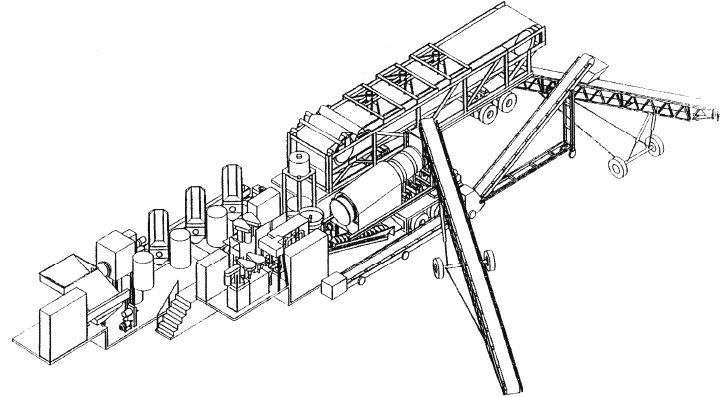

На рис. 7.12 изображена мобильная установка по обезвреживанию

опасных отходов на полигоне (США).

Рис. 7.12. Мобильная установка по обезвреживанию

ТО на полигоне (США)

Утилизация продукции ВПК

Известно, что задача утилизации порохов и зарядов в настоящее

время весьма актуальна Украины и других стран СНГ. Представляется

возможным применять их в качестве дополнительного топливного

компонента в теплоагрегатах, использующих жидкое топливо. Безопасное

сжигание такого рода компонентов возможно, например, в составе

водотопливных эмульсий.

Необходимым условием этого процесса является гидрофильность

утилизируемых компонентов, что позволяет применять их в жидкой фазе,

например, в виде коллоидных растворов на водной основе с последующим

эмульгированием с основным топливом, например мазутом.

Подача утилизируемых компонентов в виде растворов на водной

основе с последующим эмульгированием обеспечивает однородность

распределения компонентов в объеме основного топлива, позволяет

избежать их воспламенения в мазутопроводе и замедлить скорость горения

в факеле. Управление концентрацией компонентов в водомазутной

эмульсии возможно за счет изменения доли компонентов в водном

растворе, так и за счет изменения уровня водности эмульсии. В свою

очередь, изменение содержания воды в эмульсии позволяет управлять

процессом горения комбинированного топлива.

Вместе с тем наличие в топливе порохов и подобных им

компонентов, не нуждающихся для горения в подводе внешнего

окислителя, особенно оправдано в осевой области прикорневой зоны

- 384 -

факела, где сжигание топлива идет с недожогом из-за недостатка

окислителя. В этом смысле пороха как дополнительный компонент могут

увеличить полноту сжигания основного топлива и повысить

эффективность топочного процесса за счет уменьшения избытка дутья.

Меньшая по сравнению с основным топливом теплотворная

способность порохов компенсируется существенно большей скоростью

горения, что обеспечивает высокое теплонапряжение в единице объема,

ускоренный разогрев основного топлива в прикорневой зоне факела и

повышение полноты сжигания основного топлива.

Экологические и экономические составляющие процесса могут быть

описаны следующим образом. С одной стороны, продукты сгорания

порохов содержат большое количество окислов азота. С другой стороны,

повышение качества горения позволяет уменьшить избыток дутьевого

воздуха без увеличения недожога и доли вредных выбросов в дымовых

газах с одновременным снижением доли оксидов азота. Малые избытки

воздуха обеспечивают понижение температуры точки росы дымовых газов

и уменьшают потери тепла с дымовыми газами.

Технология утилизации порохов и зарядов путем сжигания в составе

водотопливных эмульсий может быть реализована, в частности, на базе

системы эмульгирования мазута, разработанной в Днепропетровском

национальном университете.

7.3. Шламы целлюлозно-бумажных комбинатов и коммунального

хозяйства

В Российской Федерации разработана технология остекловки

шламов сточных вод промышленных и коммунальных предприятий

замкнутого цикла. Утилизация шлама представляет собой серьезную

проблему для предприятий, занятых очисткой сточных вод. Экологически

безопасный метод остекловки позволяет превратить шлам в неактивные,

пригодные к вторичному употреблению стеклопродукты.

Остеклование твердой фазы – это процесс плавления и отвердения

глины и песка, содержащихся в шламе сточных вод промышленных и

коммунальных предприятий.

Области использования стеклопродукта:

– пуццолановый цемент,

– абразивы,

– кровельная щебенка,

– керамическая напольная плитка,

– добавки к бетону,

– дорожное покрытие (щебень),

– прочие строительные материалы.

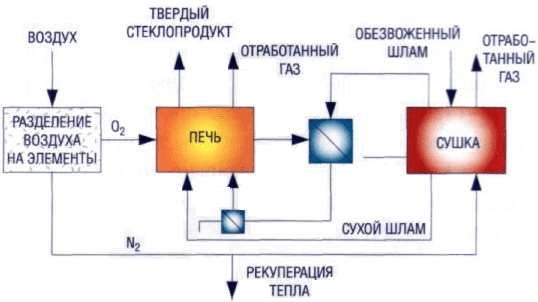

Инновационная технология остеклования включает сплавление

- 385 -

минерального содержимого шлама в стекольную массу, что позволяет

избежать необходимости захоронения. Система производит сырье

пригодное для использования в строительстве. Процесс остеклования не

имеет аналогов среди технологий утилизации шлама.

Используемая печь компактна, эффективна, проста в эксплуатации,

позволяет существенно сократить выбросы в атмосферу. Система

остекловки замкнутого цикла представляет собой объединение двух

технических решений. Во-первых, инновационным является

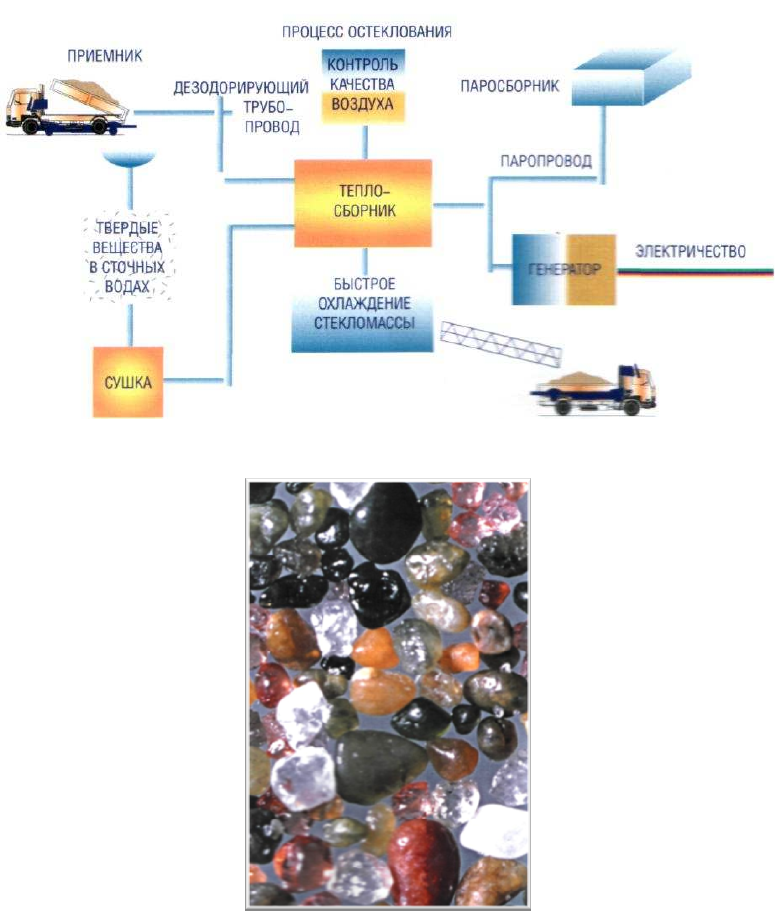

запатентованный процесс Сжигания Замкнутого Цикла (рис. 7.13).

Рис. 7.13. Схема процесса остеклования осадков сточных вод

В процессе используется обогащенный кислород, что обеспечивает

повышение температуры в печи, полное разрушение органических веществ

и сокращает количество отработанных газов. Высокая температура

позволяет полностью расплавить неорганические вещества и делает

ненужным добавление дорогостоящего, требующего точной дозировки

плавня (разжижителя).

Печь поставляется в собранном виде на одном грузовике. Модульная

конструкция печи позволяет значительно сократить стоимость и сроки

монтажа. Печь оснащена 3-мя отдельными, но взаимосвязанными зонами

горения. 1 зона – собственно плавильная печь; 2 зона – зона фазового

разделения; 3 зона – газоохладитель.

Исходный материал, предварительно высушенный на 90 или более

процентов, вводится вместе с воздухом в камеру печи. Здесь происходит

полное сгорание содержащихся в шламе органических веществ,

сопровождаемое высвобождением значительного количества тепла,

благодаря чему достигается средняя температура 1300-1480°С. Такое

нагревание превращает золу в расплавленную стекломассу в ванне на дне

печи. Высокотемпературный режим разработан специально, чтобы

обеспечить полное разрушение всех органических веществ содержащихся

в сырье.

Под действием силы тяжести стекломасса стекает через дренажное

отверстие во вторую зону, так стекло отделяется от отработанного газа.

Стекломасса попадает в охлаждающий сборник, где превращается в

- 386 -

твердый стеклопродукт. Через огнеупорную трубу разогретые газы

отводят из второй в третью зону.

Газы отводятся из второй зоны при температуре 1300-1480°С.

Охлаждение происходит путем добавления к ним газов с более низкой

температурой, возвращаемых системой. Процесс позволяет обходиться без

системы огнеупорных труб вне печи, а также предотвратить засорение

труб размягченными частицами. Температура газа, выходящего из третьей

зоны 370-760°С, в зависимости от количества охлаждающего газа. Более

горячий отходящий газ повысит эффективность возврата тепла.

Раскаленные газы из 3-й зоны отводятя в теплообменник для

рекуперации тепла. Для данного проекта используется теплообменник

типа "воздух-воздух", который позволяет направлять тепло

непосредственно на сушку исходного материала. Несмотря на то, что

большая часть неорганических веществ плавится в печи, поток газа может

содержать пылевую фракцию. Эти частицы улавливаются тканевым

фильтром, расположенным за бойлером. Вытяжной вентилятор создает

необходимую тягу. Остекловочная печь замкнутого цикла оснащена

проверенным оборудованием, готовым к эксплуатации.

Муниципальные и промышленные водоочистные системы

производят большое количество шлама, который нуждается в утилизации.

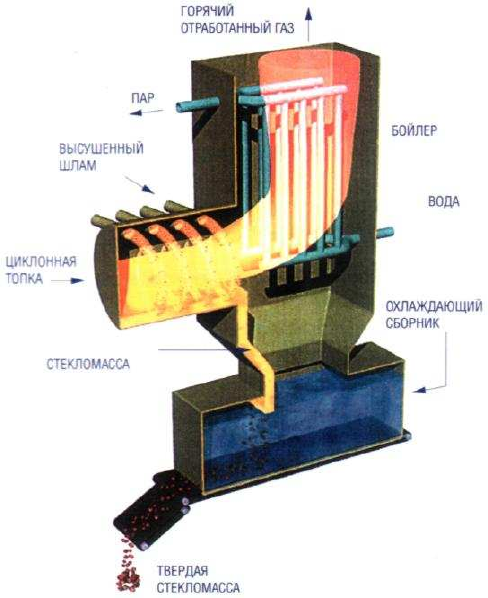

Компания «Майнерджи» (США) разработала инновационную технологию

для извлечения минеральных веществ из шлама и превращения их в

стекломассу, пригодную для вторичного использования (рис. 7.14-7.16).

Рис. 7.14. Схема циклонной печи остеклования осадков сточных вод

- 387 -

Рис. 7.15. Процесс производства стекломассы из осадков сточных вод

Рис. 7.16. Частицы остеклованной массы осадков сточных вод

Предлагаемый технологический процесс соответствует стандартам

экологической безопасности. Органическое содержимое шлама

распадается под действием высоких температур. Металлы, содержание

которых в шламе невелико, стабилизируются в конечном продукте. Тесты

на щелочь показали, что отработанная вода отвечает всем первичным и

вторичным требованиям, предъявляемым к питьевой воде.

Обрабатываемый предложенным способом шлам выполняет в

процессе две важнейшие функции. Во-первых, разложение органических

веществ поставляет значительную часть необходимой энергии. Во-вторых,

минеральные вещества, извлеченные из шлама, могут использоваться

повторно.

Альтернативный процесс преобразования отходов в стекломассу

может принести огромную выгоду компаниям, занятым утилизацией

- 388 -

отходов, производством бумаги, водоочисткой, ремонтом и эксплуатацией

коммунального хозяйства. Первый завод компания «Майнерджи»

построила в г. Нинах, где шлам поставляется местными целлюлозно-

бумажными комбинатами. Завод в г. Фокс Велли ежедневно обрабатывает

1300

т шлама (450000 т/год) при относительной влажности 60%.

Технологии остекловки Майнерджи позволяют целлюлозно-бумажным

комбинатам добиться снижения количества сбрасываемого в ОПС шлама.

Мощности завода позволяют перерабатывать весь целлюлозный

шлам графства Винибаго, то есть две трети производимого в стране и

значительно больше, чем утилизируют муниципальные службы штата

Висконсин. Переработка шлама в продукт пригодный к повторному

употреблению позволяет ежегодно сохранить 10 акров зеленых

насаждений, которые заняла бы свалка.

Отработанный пар завода используется близлежащим целлюлозно-

бумажным комбинатом вместо устаревших, малоэффективных котлов,

загрязняющих окружающую среду. Кроме того, уменьшение объема

автоперевозок снизило количество выбросов в атмосферу.

По прибытии на завод самосвалы со шламом взвешиваются для

определения реального веса поставленного сырья. Затем шлам

сбрасывается на пол, либо в специальный котлован, откуда конвейер

доставляет его в силосный бункер вместимостью 2600 т. С помощью

винтовых и ленточных конвейеров шлам из бункера направляют в

сушилку.

Сушка замкнутого цикла улавливает водяной пар, полученный из

шлама. Пар осаждается мокрым башенным конденсатором с насадкой. С

целью повышения эффективности установки часть пара используется для

сушки шлама. Барабанная сушка длиной 25,5 м может ежедневно

обрабатывать до 1400 т шлама, снижая его относительную влажность с

60%

до 10%.

Система винтовых конвейеров и пневмотранспорта направляет

высушенный шлам из бункера в циклонный бойлер. Бойлер оснащен двумя

печами, диаметром 2,1 м, где и происходит сжигание сухого шлама.

Основной задачей при сжигании шлама является обеспечение

температуры, достаточной для плавления шлака и получения конечного

продукта.

Парогенератор состоит из котла, производительностью до 594 кг/ч

пара давлением 24,5 ата при температуре 315°С. Система паропроводов

направляет пар на близлежащий целлюлозно-бумажный комбинат для

работы турбины и электрогенератора мощностью 4 МВт. Кроме того,

оставшийся пар утилизируется полностью конденсационным турбинным

генератором завода, вырабатывающим 6500 КВт электроэнергии.

Из нижней топки жидкая стекломасса попадает в охлаждающий

сборник c водой, температура которой 60

о

С. Остывшая стекломасса

- 389 -

раскалывается на куски размером <1,5 см. На дне сборника находится

мокрый скребковый конвейер, который собирает стекломассу и

обезвоживает ее на подъемнике. Далее продукт помещается на

погрузочную площадку, откуда его развозят грузовики.

Технология компании «Майнерджи» успешно реализуется на

четырех промышленных предприятиях США в шт. Висконсин: завод по

производству твердого стеклопродукта в Фокс Велли, завод в г. Нинах,

опытная остекловочная установка в г. Виннесон, завод по утилизации

песка плавлением на базе электродвигателей в г. Милуоки. Еще 4 завода

находятся в стадии строительства.

ЛИТЕРАТУРА К РАЗДЕЛУ 7

1. Россман Г.И., Петрова Н.В., Самсонов Б.Г. Экологическая оценка

рудных месторождений – М.: 2000. 91 с.

2. Касимов А.М., Александров А.Н. Предотвращение ущерба

окружающей среде в районе размещения шламонакопителей

промышленных предприятий.//Вісник Кременчуцького

Державного политехничного Університету. Наук.пр. Вип.2/2001

(11).

С. 393-396.

3.

Касимов А.М., Семенченко П.М. Оценка источников воздействия

на окружающую среду со стороны крупного шламонакопителя

металлургического завода// Вісник Кременчуцького Державного

политехничного Університету. Наук.пр. Вип.2/2001 (11). С. 421-

426.

4.

Касимов А.М., Семенов В.Т, Романовский А.А Промышленные

отходы. Проблемы и решения. Технологии и оборудование. – Х.:

ХНАГХ. 2007. 411 с.

5.

Касимов А.М., Джафаров В.Ю., Носова А.В. Воздействие

накопителей промышленных отходов на окружающую

среду/Людiна i довкiлля. Проблеми неоекологii. Вип. 5. 2004,

С. 64-67.

6.

Касимов А.М., Романовский А.А. Мероприятия по снижению

степени отрицательного воздействия на окружающую среду

шламонакопителей промышленных предприятий//Вісник міжнар.

словянського університету. – Х.: Сер.”Технічні науки”. Т.У11,

2004,

№1, С. 37-40.

7.

Касимов А.М., Леонова О.Е., Коваленко А.М. Новые технологии

производства гипсовых вяжущих из фосфогипса//

Экология.Зб.наук.пр. Східноукраїнського национ. університету

ім. В. Даля, №1(3)/2005, Луганськ, 2005, С. 39-41.

- 390 -

8. Касимов А.М., Леонова О.Е. Технико-экономические показатели

новых технологий утилизации фосфогипса//Вісник КДПУ,

Кременчук. Вип. 2/2006. (37, ч.2), С. 128-129.

9.

Касимов А.М., Леонова О.Е., Кононов Ю.А. Утилизация

фосфогипса с получением материала для производства гипсовых

вяжущих//Материалы !У Междунар. конф. «Сотрудничество для

решения проблемы отходов».2007. –Х.: Экоинформ, С. 120-123.

10.

Касимов А.М., Науменко И.В., Плющев В.В. Промышленные

отходы в нефтегазовой отрасли: пути решения проблемы//Сб.

статей IV Междунар. научно-практич. конф. «Проблемы сбора,

переработки и утилизации отходов». – Одесса: ОЦНТЭИ, 2002,

С. 160-164.

11.

Касимов А.М., Науменко И.В., Пути решения проблем, связанных

с образованием и накоплением отходов на предприятиях

нефтегазовой отрасли//Междунар. конгресс и техническая

выставка «ЭТВК-2001»:Экология. Технология. Экономика.

Водопровод. Канализация. – Ялта. 2001, С. 265-266.