Камышников В.А. Организационно-производственные структуры технической эксплуатации автомобилей и строительно-дорожных машин

Подождите немного. Документ загружается.

81

всей партией изделий, непрерывность и ритмичность процесса

нарушается, потому что в любой момент на линии появятся та-

кие рабочие места, на которых операции не выполняются. Та-

кие поточые линии носят название прямоточных, или прерыв-

нопоточных.

3. По характеру применяемого транспорта. Поточные

линии могут быть с немеханизированным транспортом и меха-

низированным транспортом (конвейерные линии). В первом

случае изделие с одной операции на другую передают сами ра-

бочие с помощью тележек, вагонеток и т. д. При механизиро-

ванном транспорте обрабатываемое изделие передается по по-

точной линии с помощью конвейера.

4. По видам применяемых конвейеров. В зависимости

от места выполнения операции конвейеры могут быть двух ви-

дов: рабочие и распределительные. Конвейер называют рабо-

чим, если на нем обрабатывают изделия и он одновременно яв-

ляется средством транспорта и рабочим местом. Конвейер на-

зывают распределительным, если изделие для обработки сни-

мают с конвейера и после завершения операции вновь ставят на

конвейер, который является только транспортным средством.

5. По способу действия конвейера. Поточные линии раз-

личаются в зависимости от характера движения рабочего орга-

на, которое может быть непрерывным или периодическим

(пульсирующим).

При непрерывном движении рабочей части конвейера ра-

бочий выполняет операцию, находясь на конвейере и возвраща-

ясь в исходное положение после окончания операции или нахо-

дясь вблизи конвейера и двигаясь в соответствии с его движе-

нием.

При периодическом (пульсирующем) движении рабочей

части конвейеры периодически останавливаются, и во время

остановки рабочие выполняют операции.

6. По способу поддержания такта. Поточные линии мо-

гут быть с регламентированным (жестким) и со свободным так-

том. На поточных линиях с конвейером непрерывного действия

82

такт определяется скоростью движения. Конвейер периодиче-

ского действия с регламентированным тактом останавливается

на точно установленный период времени. Об окончании выпол-

нения операции и начале передвижения конвейера рабочие из-

вещаются специальной (световой или звуковой) сигнализацией.

Конвейер со свободным тактом останавливают сами рабочие

под контролем мастера. Выбор поточной линии определяется

производственными условиями.

Расчет такта и ритма. Между тактом r и ритмом а суще-

ствует обратно пропорциональная зависимость, то есть:

r = 1 : а и а = 1 : r.

Такт обычно измеряют в минутах, ритм – по выпуску де-

талей (изделий) в минуту, час, смену, сутки. Различаются так-

ты: планируемый (r

пл

), средний (r

ср

), рабочий (r

r

) и операцион-

ный (r

оп

). Ритмы: планируемый а

пл

и средний а

ср

.

Планируемый такт – это планируемое, необходимое время

между выходом с линии двух очередных деталей (изделий).

Определяют такт по формуле

r

пл

= (Т

см

– Т

пер

) : А

см

,

где Т

см

– продолжительность смены, мин; Т

пер

– время регла-

ментированных перерывов, равное примерно 30 мин; А

см

–

сменное задание по выпуску деталей (изделий).

Средний такт – это фактическое (расчетное) время между

выходом из потока двух очередных деталей (изделий). Величи-

на его обычно равна наиболее продолжительной операции, т. е.

r

ср

= t

оп.макс

. Для обеспечения ритмичности выпуска продукции

необходимо стремиться, чтобы

r

ср

= r

пл

или r

ср

= К r

пл

(1 ± 0,15),

где К – целые числа (1, 2, 3 и т. д.).

При соблюдении последнего условия создается возмож-

ность организации дополнительных параллельных рабочих

мест.

Рабочий такт – это фактическое (расчетное) время между

выходом с потока двух очередных партий деталей (изделий):

r

р

= r

ср

n

д

,

83

где n

д

– количество деталей (изделий) в партии.

Операционный такт – это фактическое (расчетное) время

обработки одной детали (изделия) на конкретной операции.

Синхронизация поточной линии. Одним из основных

условий организации работы на поточной линии и внедрения

конвейера является синхронизация потока, т. е. расчленение

процесса на такие операции, длительность которых равна или

кратна продолжительности среднего такта. В процессе проекти-

рования поточной линии сначала проводят предварительную,

грубую синхронизацию, при которой степень отклонения опера-

ционного такта от среднего допускается в пределах ±10–15 %.

В ходе практического осуществления поточной линии уточня-

ют и корректируют продолжительность отдельных операций

и проводят окончательную, точную синхронизацию.

Обычно порядок проведения синхронизации следующий:

весь технологический процесс (или его стадию) расчленяют на

технологически неделимые части – элементные операции; по-

том изучают средства, методы и приемы наиболее рациональ-

ного выполнения каждой элементной операции; определяют

продолжительность выполнения отдельных элементных опера-

ций в различных условиях работы и, наконец, выбирают наибо-

лее эффективный вариант, который и проектируют в поточной

линии.

После этого элементные операции объединяют (в порядке

технологической последовательности) в комплексные опера-

ции, равные или кратные по продолжительности среднему так-

ту. Первоначальная последовательность может быть изменена,

если это целесообразно с точки зрения объединения потока, до-

пускается технологией производства и не ухудшает качества

изделий.

Выбор типа конвейера. Этот выбор зависит от характера

обрабатываемого изделия и технологии производства. Рабочий

конвейер можно применять только в том случае, когда по кон-

струкции изделия и характеру технологического процесса воз-

можна обработка изделия без снятия его с конвейера. Когда об-

84

рабатывают изделие на специальном оборудовании, необхо-

димо устанавливать распределительный конвейер. Обычно счи-

тают, что конвейеры непрерывного действия более эффектив-

ны, потому что они обеспечивают короткий средний такт (за

счет исключения времени на перемещение) и дисциплинируют

коллектив.

На сборочных операциях удобнее конвейер периодическо-

го (пульсирующего) действия, потому что он обеспечивает

лучшие условия работы (неподвижность собираемого изделия

в процессе выполнения операции), создает возможности для

более рациональной организации рабочих мест, уменьшает

утомляемость рабочего, устраняя необходимость непрерывного

изменения положений по ходу движения конвейера и обратно,

и обеспечивает возможности для изменения величины такта.

Принудительный такт обеспечивается строгой регламентацией

продолжительности остановок или автоматическим управлени-

ем пульсации.

Расположение конвейера может быть различным. На дей-

ствующих предприятиях его проектируют с учетом размера

и формы имеющегося производственного помещения.

На новых предприятиях расположение конвейера опреде-

ляется характером технологического процесса и удобствами ор-

ганизации рабочих мест.

На средних и крупных АТП и РОП могут быть организо-

ваны ЕО, ТО-1 и ТО-2 на поточных линиях со сменной произ-

водительностью для ТО-1 12–15 автомобилей и 5–6 для ТО-2.

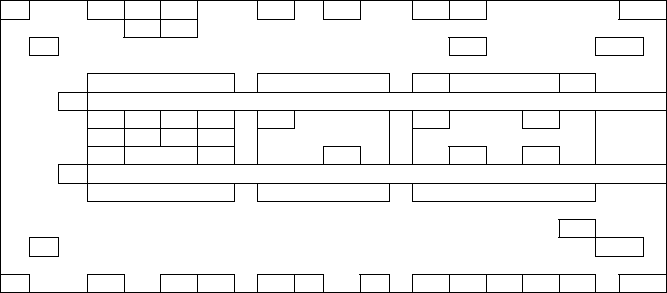

На рис. 2.4 приведена схема технологической планировки

поточной линии ТО-1 на три поста, на рис. 2.5 – поточная линия

ТО-2.

Совместно с ТО возможно проведение связанных с ним

ТР при условии, что суммарная трудоемкость ТР не должна

превышать 15–20 % от трудоемкости соответствующего ТО.

НИИАТ разработал типовую документацию по обслужи-

ванию автомобилей и автобусов на поточных линиях, для ТО-1

предполагается проведение работ на 3–5 постах с различными

85

системами расстановки рабочих (5–14 человек) и для ТО-2 два

типа поточных линий на 4–5 рабочих поста и 12 схем расста-

новки рабочих.

1 5 6 7 14 17 15 18 1

8 9

2 16 16 19 2

Пост № 1 Пост № 2 20 Пост № 3 21

3 4------------------------------------------……-…………………-----------------------------4

10 13 10 12 12 22

11 12

10 10 13 13 22

3 4---------------------------------------------…….------------------…………………--------4

16 16 28

2 2

1 5 7 6 15 8 6 23 24 25 26 27 1

Рис. 2.4. Схема технологической планировки поточной линии ТО-1:

1 – механизм привода ворот; 2 – установка для тепловой завесы ворот; 3 –

направляющие ролики; 4 – конвейер для перемещения автомобиля; 5 – гай-

коверт для гаек колес; 6 – слесарный верстак; 7 – воздухораздаточная колон-

ка; 8 – стеллаж-вертушка для крепежных деталей; 9 – стол-тележка электри-

ка; 10 – подъемник для вывешивания колес; 11 – гайковерт для гаек стремя-

нок рессор; 12 – подставка для осмотровой канавы; 13 – ящик для инстру-

ментов и крепежных деталей; 14 – бак для тормозной жидкости; 15 – ларь

для обтирочных материалов; 16 – переходной мостик; 17 – стол бригадира

для документации; 18 – маслораздаточная колонка; 19 – стол-тележка смаз-

чика; 20 – приспособление для прокручивания карданного вала; 21 – направ-

ляющий желоб переднего колеса; 22 – шарнирная воронка для слива отрабо-

тавших масел; 23 – маслораздаточный бак; 24 – установка для заправки агре-

гатов маслом; 25 – солидолонагнетатель; 26 – стол-ванна для промывки воз-

душных фильтров; 27 – устройство для подвода сжатого воздуха; 28 – уста-

новка для отсоса отработавших газов

Подобные поточные линии позволяют проводить ТО ав-

томобилей в АТП с годовым пробегом 6–12 млн. км, при сред-

не- годовом пробеге автомобиля 34 тыс. км.

Организация работы поточных линий. На поточной ли-

нии выполняется последовательно, по ходу технологического

процесса несколько операций.

86

Кроме основных могут быть предусмотрены контрольно-

сортировочные операции.

Для выполнения операций организуют рабочие места: по-

стоянные и резервные. Одна операция может выполняться на

одном или нескольких рабочих местах.

6

1

7

1

2

2

21

21

21

24

3

26

4

- - - - - - - - - - - - - - - - - - - - - - 4

17 25

16 18 17 | 27 | 18 | 22

4

- - - - - - - - - - - - - - - - - - - - - - - 4

3

5

8

13 | 14 5

2

9

2

1

12 1

30 | 31

11 10 20 10 28 | 29 | 32

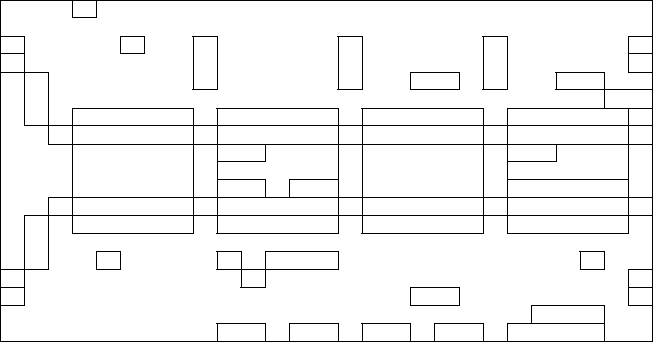

Рис. 2.5. Схема технологической планировки поточной линии ТО-2:

1 – механизм привода ворот; 2 – установка для тепловой завесы ворот;

3 – направляющие ролики; 4 – конвейер для перемещения автомобиля;

5 – устройство для отсоса отработавших газов; 6 – тележка для аккумулято-

ров; 7 – стол-тележка электрика-карбюраторщика; 8 – гайковерт для гаек

колес; 9 – тележка для снятия-установки колес; 10 – верстак слесарный;

11 – колонка воздухораздаточная автоматическая; 12 – стеллаж-вертушка

для крепежных деталей; 13 – стол-тележка слесаря; 14 – предохранительная

клетка для обеспечения безопасности при накачке шин; 15 – подъемник для

вывешивания колес с креплением на стенке осмотровой канавы; 16 – гайко-

верт для гаек стремянок рессор при работе на осмотровой канаве; 17 – под-

ставка для ноги; 18 – ящик для инструмента и крепежных деталей; 19 – бак

для тормозной жидкости; 20 – ларь для обтирочных материалов; 21 – пере-

ходный мостик; 22 – стол для оформления и хранения учетной документа-

ции; 23 – маслораздаточная колонка; 24 – стол-тележека смазчика; 25 – при-

способление для прокручивания карданного вала; 26 – желоб направляющей

переднего колеса; 27 – воронка шарнирная для слива отработавших масел из

агрегатов трансмиссии и двигателя; 28 – маслораздаточный бак; 29 – установ-

87

ка для заправки агрегатов маслом; 30 – солидолонагнетатель; 31 – стол-ванна

для промывки воздушных фильтров; 32 – подводка сжатого воздуха

Таким образом, общее число рабочих мест зависит от чис-

ла операций и необходимого числа рабочих мест на каждой

операции.

Резервные рабочие места проектируют на наиболее слож-

ных операциях, при значительном отклонении продолжительно-

сти операции от среднего такта, где операция может часто видо-

изменяться, или там, где часто проводят смену инструмента.

Как правило, резервные рабочие места предусматривают

на поточной линии с переменным потоком, где число рабочих

мест может изменяться в связи с переключением потока на об-

работку других изделий.

На конвейерных поточных линиях расположение рабочих

мест может быть с одной стороны конвейера (горизонтально-

замкнутый) или с двух сторон (вертикально-замкнутый кон-

вейер). Для предотвращения простоев конвейера на некоторых

рабочих местах создают задел (запас) деталей.

В АТП с недостаточной производственной площадью це-

лесообразно совмещать поточные линии ТО-1 и ТО-2. Для это-

го понадобится доукомплектовать поточную линию ТО-1 обо-

рудованием, необходимым для проведения ТО-2. Это потребует

не более 10 % дополнительных затрат.

На поточных линиях поддерживают строгий трудовой ре-

жим, потому что прекращение или задержка выполнения любой

операции может вызвать остановку всей линии.

Автоматизация производства. В последние годы все

больше предприятий ощущают необходимость создания авто-

матизированных цехов и заводов, более широкого применения

автоматических манипуляторов (промышленных роботов). Об

уровне автоматизации в отрасли в первую очередь судят по

числу автоматических линий, автоматизированных участков,

цехов и предприятий.

88

Автоматическая линия – это комплекс основного, вспомо-

гательного, подъемно-транспортного, технологического обору-

дования, машин и механизмов (состоящих, как минимум, из

двух единиц основного оборудования, выполняющих различ-

ные операции), осуществляющих без непосредственного уча-

стия человека выполнение в определенной технологической по-

следовательности и с определенным ритмом операции произ-

водственного процесса изготовления продукции или полуфаб-

риката, заготовки или детали, узловой или общей сборки. При

этом имеются общее управление и автоматические транспорт-

ные устройства для перемещения продукции от одного вида

оборудования к другому, а человеком выполняются только

функции наладки, наблюдения и управления.

2.5. Логистика

производственного процесса предприятия

Организация технологического процесса по выпуску ос-

новной продукции предприятия, производственная логистика –

обеспечение качественного, своевременного и комплектного

производства продукции в соответствии с хозяйственными до-

говорами, сокращение производственного цикла и оптимизация

затрат на производство.

Материальный поток на своем пути от первичного источ-

ника сырья до конечного потребителя проходит ряд производ-

ственных звеньев.

Задачи производственной логистики касаются управления

материальными потоками внутри предприятий.

Кроме того, основные и вспомогательные подразделения

объединены централизованной системой менеджмента фирмы.

Через инфраструктурные подразделения каждое предприятие

формирует внешние хозяйственные связи и осуществляет внут-

реннее взаимодействие своих структурных элементов.

Применение концепции логистики, сохраняя технологиче-

скую специализацию элементов предприятия, позволяет интег-

89

рировать подразделения основного и инфраструктурного ком-

плексов.

При создании единой структуры внутрипроизводственной

логистической системы может быть достигнута максимальная ко-

ординация и интеграция всех видов звеньев производственной

структуры фирмы, участвующих в управлении основными вспо-

могательными материальными и связанными с ними потоками.

Производственные логистические системы побуждают

смежные подсистемы самонастраиваться в соответствии с те-

кущими целевыми установками. Гибкость производственных

логистических подсистем обеспечивается за счет гибкости про-

изводства и профессионализма обслуживающего персонала.

Особое внимание в производственной логистике уделяет-

ся нормам расхода материальных, энергетических и трудовых

ресурсов, которые оказывают существенное влияние на стои-

мость продукции.

Современное производство должно обладать способно-

стью быстро менять ассортимент и количество выпускаемой

продукции. Логистика предлагает адаптироваться к изменениям

спроса за счет создания запаса производственной мощности

и универсальности оборудования.

Гибкость становится определяющим фактором на рынке

услуг РОП и ПТБ.

Логистическая концепция организации производства

включает в себя следующие основные положения:

– отказ от избыточных запасов;

– отказ от завышенного времени на выполнение основных

и транспортно-складских операций;

– отказ от изготовления серий деталей, на которые нет за-

каза покупателей;

– устранение простоев оборудования;

– обязательное устранение брака;

– устранение нерациональных внутрипроизводственных

перевозок;

90

– превращение поставщиков из противостоящей стороны

в доброжелательных партнеров.

В отличие от производственной логистики традиционная

концепция организации производства предполагает:

– никогда не останавливать основное оборудование;

– поддерживать во что бы то ни стало высокий коэффици-

ент его использования;

– изготавливать продукцию как можно более крупными

партиями;

– на всякий случай иметь максимально большой запас ма-

териальных ресурсов.

Задачи производственной логистики и в АТП отражают

организацию управления материальными и информационными

потоками как внутри логистической системы, так и в рамках

процесса производства.

Более подробно с логистическим подходом к управлению

производства можно ознакомиться в работе [3].

Организация производства охватывает все звенья от групп

отраслей и подотраслей народного хозяйства до рабочего места.

В рамках любого промышленного предприятия можно

выделить три уровня организации производства.

1) Организация процесса на рабочем месте состоит в чёт-

ком сочетании элементов процесса труда. Для одностаночного

рабочего места организация производства должна обеспечить

рациональное соответствие основных параметров станка, ис-

пользуемого инструмента, уровня квалификации рабочего, осо-

бенностей используемых материалов и выполняемых работ.

При комплексном рабочем месте организация производст-

ва характеризуется прежде всего чётким проектированием сис-

темы обслуживания, порядка загрузки (запуска) и съёма гото-

вой продукции, обоснованием рациональных изменений режи-

мов эксплуатации агрегата.

2) Внутрицеховая организация производства обеспечивает

сочетание производственных процессов, протекающих на рабо-

чих местах, которые входят в одну стадию технологического