Камышников В.А. Организационно-производственные структуры технической эксплуатации автомобилей и строительно-дорожных машин

Подождите немного. Документ загружается.

281

– санитарно-бытовые условия труда – состояние бытовых

помещений, общее медицинское и лечебно-профилактическое

обслуживание, организация питания, благоустройство помеще-

ний и территории и т. д.;

– условия безопасности труда и укрепления здоровья –

обеспечение и соблюдение условий безопасности труда, орга-

низация спортивной работы, дней здоровья и др.

Этот раздел охватывает широкий круг мероприятий и тре-

бует участия в его разработке и реализации большого числа ра-

ботников.

5.11. Финансовый план

В финансовом плане обобщаются все результаты произ-

водственно-хозяйственной деятельности предприятия в денеж-

ной форме.

Основные задачи финансового плана:

– выявление резервов и мобилизация ресурсов предпри-

ятия для повышения эффективности производства; обеспечение

предприятия необходимыми финансовыми ресурсами;

– определение финансовых взаимоотношений предпри-

ятия с Государственным бюджетом, банками и другими органи-

зациями.

В финансовом плане обобщаются результаты всей хозяйст-

венной деятельности предприятия. Финансовый план отражает

доходы и расходы, распределение и использование прибыли, ма-

териальное стимулирование работников и другие затраты, про-

изводимые в процессе плановой работы предприятия. Он состав-

ляется в виде баланса доходов и расходов.

В табл. 5.35 дается форма расчета финансового плана

предприятия.

В плане определяется величина норматива оборотных

средств, необходимых для эффективной работы предприятия,

рассчитывается ежегодно как минимальная потребность в де-

282

нежных ресурсах для образования запасов сырья, незавершен-

ного производства, готовой продукции.

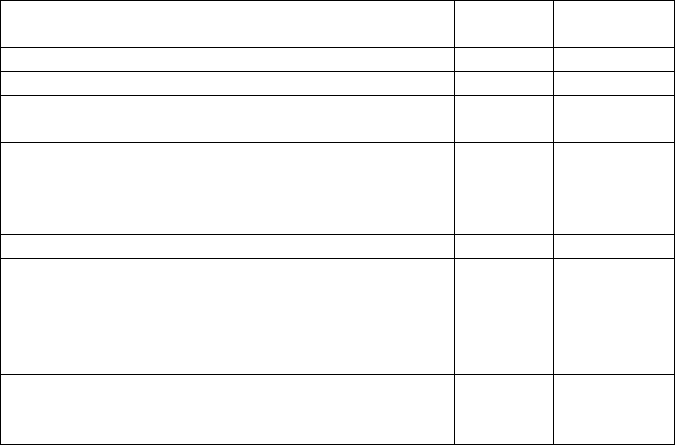

Таблица 5.35

Распределение прибыли

Распределение прибыли по плану План,

тыс. руб.

Примечание

Сумма прибыли от реализации продукции +

Прибыль (убыток) от прочей реализации +

Налог на прибыль + 20 % от

прибыли

Налоги погашаемые за счет прибыли (налог на

имущество, уборка территории, на нужды образо-

вания, на нужды ЖКХ, милиции, налог на поль-

зование автодорогами и др.)

+ Примерно

10 % от

прибыли

Чистая прибыль +

Распределение прибыли:

фонд потребления

фонд накопления

фонд социальной сферы

резервный фонд

–

+

+

+

+

Рентабельность производства

Рентабельность продаж

Рентабельность капитала

+

+

+

Норматив оборотных средств (ОС) рассчитывается поэле-

ментно:

– запасы основных материалов (ОС

м

);

– запасные части и комплектующие изделия (ОС

з.ч

);

– топливо (ОС

т

);

– незавершенное производство (ОС

нзп

);

– запасы готовой продукции на складе (ОС

гп

).

Нормативы оборотных средств в части ОС

м

, ОС

з.ч

, ОС

т

определяются по формуле

ОС

м.зч.т

= Р

сут

∙ З

д

,

283

где Р

сут

– суточное потребление, руб.; З

д

– суммарная норма запа-

са, дней (для основных материалов – 5 дней, запасных частей –

10 дней, для топлива – 10 дней).

Норматив оборотных средств в незавершенном производ-

стве определим по формуле

ОС

нзп

= С

сут

∙ Т

Ц

∙ К

Н

= С: Д ∙ Т

Ц

∙ К

Н

,

где С

сут

– среднесуточные затраты на производство продукции,

определяются делением полной себестоимости товарной про-

дукции планового периода (С) на число календарных дней пла-

нового периода (Д), руб.; Т

Ц

– длительность технологического

цикла, дней; К

Н

– коэффициент нарастания затрат в незавер-

шенном производстве.

К

Н

= 0,5 (а

м

+1),

где а

м

– доля первоначальных (материальных) затрат в себе-

стоимости продукции, руб.

Норматив оборотных средств на запасы готовой продук-

ции на складе определим:

ОС

гп

= С

сут

∙ Т

подг

,

где Т

подг

– число дней, необходимых на подготовку, отгрузку

продукции и оформление документов (Т

подг

= 1 дней).

ОС = ОС

м

+ ОС

з.ч

+ ОС

Т

+ ОС

нзп

+ ОС

гп

.

Снижение уровня оборотных средств делает предприятие

более привлекательным для инвесторов.

284

6. ОПЕРАТИВНО-ПРОИЗВОДСТВЕННОЕ

ПЛАНИРОВАНИЕ

Оперативно-производственное планирование заключается

в организации выполнения плана, регулировании хода произ-

водства, контроле за ним и координации всей деятельности

предприятия. Конкретные задачи оперативно-производ-

ственного планирования:

– организация ритмичного выпуска продукции всеми це-

хами и участками производства в размерах и ассортименте, на-

меченных планом;

– регулирование передельных и межцеховых объемов не-

завершенного производства;

– улучшение установленных планом технико-экономи-

ческих показателей;

– внедрение в производство прогрессивных норм исполь-

зования оборудования, затрат времени, сырья, материалов;

– корректирование плана в ходе его выполнения, выявле-

ние дополнительных источников перевыполнения плана;

– обеспечение условий для развития творческой инициа-

тивы.

Оперативно-производственное планирование выражается:

– в составлении оперативных (квартальных и месячных

или более дробных) планов цехам и наблюдении (контроле) за

своевременным обеспечением производства всем необходимым

для выполнения этих планов;

– составлении в пределах каждого цеха месячных планов-

заданий и календарных планов по отдельным участкам произ-

водства, сменам, бригадам;

– разработке сменно-суточных планов и графиков выпол-

нения отдельных заказов.

Оперативно-производственное планирование включает

в себя расчеты различных норм и нормативов по цехам, дли-

285

тельности производственного цикла изделий, размера серий

и партий изделий, незавершенного производства и др.

6.1. Определение серий выпуска изделий

и партий деталей

При массовом, особенно при непрерывно-поточном произ-

водстве, нормативно-календарные расчеты состоят в определе-

нии ритма поточной линии, числа рабочих мест на потоке

и незавершенного производства.

При серийном производстве, когда изготовляют одновре-

менно несколько изделий и за рабочим местом закрепляют вы-

полнение нескольких операций, обеспечить ритмичность про-

изводства сложно. В этом случае необходимо знать, какими се-

риями следует выпускать изделия, какие партии деталей

(в пределах каждой серии) должны быть приняты, с какими ин-

тервалами необходимо запускать их в производство.

Серия изделий – это определенное число конструктивно

одинаковых изделий, которые изготовляются в течение опре-

деленного времени без перерывов, после чего выпуск этих из-

делий временно или совсем прекращается. При серийном про-

изводстве в обработке могут находиться одновременно не-

сколько серий различных изделий. Повторяемость запуска

в производство серий изделий может быть различной.

Размер серии зависит от сроков выпуска тех или иных из-

делий, возможности одновременного выпуска нескольких изде-

лий на имеющихся площадях и промежуточных складах, опти-

мальной загрузки ведущего оборудования, размера незавер-

шенного производства. Во всех случаях число изделий в каждой

серии должно обеспечивать наиболее полное использование

оборудования, а периоды запуска серии одинаковых изделий в

производство должны быть равны или кратны месяцу.

Серию изделий разбивают на партии деталей. Под партией

деталей следует понимать число одинаковых деталей, одновре-

менно запускаемых в производство и непрерывно обра-

286

батываемых на одних и тех же рабочих местах при однократной

наладке оборудования.

В серийном производстве партии деталей на каждом ра-

бочем месте обрабатывают в порядке последовательного чере-

дования с другими партиями деталей этого же изделия или

других изделий. Переход к обработке другой партии деталей на

данном рабочем месте связан с переналадкой оборудования.

Принятый для запуска в производство размер партии деталей

имеет важное значение в работе предприятия (цеха).

Увеличение одновременно запускаемой в производство

партии деталей приводит к повышению производительности

труда, улучшению использования оборудования во времени

и сокращению времени на подготовительно-заключительные

работы. Все это положительно отражается на себестоимости

продукции.

Однако увеличение размера партии деталей удлиняет про-

изводственный цикл, увеличивает размер незавершенного про-

изводства, оборотных средств, складских и производственных

площадей.

В расчет должно быть принято основное, ведущее, наибо-

лее загруженное оборудование, для которого требуется значи-

тельное время на переналадку при переходе с обработки одной

партии деталей на обработку партии других деталей (автома-

тическое и полуавтоматическое оборудование).

Количество принятых в расчет деталей в партии должно

быть кратно сменной производительности ведущих станков:

n

Д

= В

см

К

кр

,

где В

см

– средняя сменная производительность станка (станков);

К

кр

– коэффициент кратности (0,5 смены, одна смена, две смены

и т. д.).

Величина К

кр

зависит от месячной программы выпуска

изделий, числа деталей в изделии, В

см

и других факторов.

Количество деталей в партии должно быть одинаковым по

всем операциям и участкам производства – это создает равно-

мерность в работе, периодичность поступления деталей

287

в сборку, ритмичность сборочных работ, а следовательно,

и выпуска продукции.

После определения величины партии наиболее трудоем-

кой детали устанавливают размеры партии запуска изделия

и других деталей данного изделия.

Партии деталей запускают в производство через опреде-

ленные промежутки времени:

Т

пер

= n

Д

: А

ср

; n

з

= Т

раб

: Т

пер,

где Т

пер

– периодичность запуска партии деталей, дн.; А

ср

–

среднесуточная потребность в деталях, шт.; n

з

– число запусков

в месяц; Т

раб

– расчетное число рабочих дней в месяц, прини-

маемое равным 20 дням.

Величины Т

пер

, Т

раб

и n

з

должны быть одинаковыми для

всех деталей, входящих в изделие.

6.2. Определение размера

незавершенного производства

Незавершенным производством называется продукция,

изготовление которой начато, но в данный момент ещё не за-

кончено. Процесс производства не может осуществляться без

наличия незавершенного производства, потому что в каждый

данный момент в производстве должны находиться предметы

труда, над которыми осуществляют те или иные операции. Раз-

мер незавершенного производства зависит в основном от объе-

ма производства, длительности производственного цикла, орга-

низации и структуры производственного процесса.

Незавершенное производство можно учитывать в нату-

ральном и стоимостном выражении. Установление объема неза-

вершенного производства в натуральном выражении необходи-

мо для оперативно-производственного планирования, обеспе-

чения ритмичной работы на всех участках производства,

а в стоимостном выражении – для определения размера оборот-

ных средств в незавершенном производстве, плановых и факти-

ческих затрат на производство (себестоимости изделий).

288

Расчет незавершенного производства в натуральном

выражении. Незавершенное производство в натуральном вы-

ражении (деталях, узлах, незаконченных изделиях) называют

также заделом. Задел бывает цикловой и страховой.

Цикловой задел – это детали, узлы (изделия), находящиеся

на станках и рабочих местах в процессе обработки, транспортиро-

вания, сушки, выдержки после сушки, склеивания, отделки.

Страховой задел – это детали, узлы (изделия), находящие-

ся в запасе (в основном, между цехами), для предотвращения

перебоев в ходе производства. Для оперативного планирования

необходимо знать нормальную величину заделов З

т

по отдель-

ным деталям, узлам (для машинных цехов) и изделиям (для

сборочных цехов), которую для партии деталей (изделий) мож-

но определить по формуле

З

т

= А

ср

Т

ц

+ З

стр

,

где А

ср

– среднесуточная потребность в данной детали (изде-

лии); Т

ц

– длительность производственного цикла партии де-

талей (изделий), дни; З

стр

– размер страхового задела.

Цикловой задел А

ср

Т

ц

определяют по основным деталям

каждого изделия в соответствии с длительностью производст-

венного цикла запускаемой партии деталей. Страховой задел

должен быть минимальным. Он устанавливается не для всех

деталей и узлов изделия. Для деталей и узлов, которые имеют

короткий производственный цикл или обрабатываются на не-

загруженных станках, страховой задел устанавливать не сле-

дует. Размер страхового задела определяют на основании опыт-

ных данных и изучения конкретных условий каждого про-

изводства.

Расчет незавершенного производства в стоимостном выра-

жении необходим для определения суммы оборотных средств

в незавершенном производстве и затрат по производству.

Размер незавершенного производства в стоимостном вы-

ражении или средний размер оборотных средств по каждому

изделию О

н

определяют по формуле

289

О

н

= (Т

ц

К

нар

)(А

пл

С

ед

)

: Т

пл

,

где А

пл

– планируемый выпуск изделий, шт.; С

ед

– полная се-

бестоимость изделия, руб.; Т

пл

– длительность планируемого

периода, по которому взят выпуск продукции (360, 90, 30 дней);

Т

ц

– длительность производственного цикла, дни; К

нар

– коэф-

фициент нарастания затрат.

Коэффициент нарастания затрат при укрупненных расче-

тах определяют по формуле

К

нар

= (К

пер

+ 1) : 2,

а

К

пер

= С

пер

: C

ед

,

где K

пер

– коэффициент первоначальных затрат; С

пер

– размер

первоначальных затрат (т. е. затрат по сырью) на изделие, руб.

Когда предприятие выпускает большой ассортимент про-

дукции, размер незавершенного производства может быть оп-

ределен по всему выпуску:

О

н

= (С

см

: Т

пл

)Т

ц

К

нар

,

где С

см

– себестоимость продукции по смете производства, руб.;

Т

ц

– средняя длительность цикла по всем изделиям, дни;

К

нар

= 0,5.

Чтобы уменьшить объем незавершенного производства,

необходимо добиваться сокращения длительности производст-

венного цикла по изделиям, уменьшения нарастания затрат по

ним, сокращения излишнего числа заделов по деталям и узлам,

улучшения оперативно-производственного планирования.

6.3. Управление материальными потоками

При управлении материальными потоками в рамках внут-

рипроизводственных логистических систем используют два ос-

новных способа: толкающий и тянущий.

Толкающая система представляет собой систему органи-

зации производства, в которой предметы труда, поступающие

290

на производственный участок, непосредственно этим участком

у предыдущего технологического звена не заказываются. Мате-

риальный поток «выталкивается» получателю по команде, по-

ступающей на передающее звено из центральной системы

управления производством.

Толкающие модели управления потоками характерны для

традиционных методов организации производства. Возмож-

ность их применения для логистической организации производ-

ства появилась в связи с массовым применением компьютерной

техники.

Внедрение программных продуктов позволило компаниям

согласовывать и оперативно корректировать планы и действия

всех подразделений предприятия: снабженческих, производст-

венных и сбытовых – с учетом постоянных изменений

в масштабе реального времени. Использование программного

обеспечения позволило существенно сократить период времени

на принятие и выполнение управленческих решений.

Толкающие системы, способные с помощью микроэлек-

троники связать сложный производственный механизм в единое

целое, тем не менее, имеют естественные границы своих воз-

можностей. Параметры «выталкиваемого» на участок матери-

ального потока оптимальны настолько, насколько управляющая

система в состоянии учесть и оценить все факторы, влияющие

на производственную ситуацию на этом участке.

Однако чем больше факторов по каждому из многочис-

ленных участков предприятия должна учитывать управляющая

система, тем совершеннее и дороже должно быть ее программ-

ное, информационное и технологическое обеспечение.

На практике применяются различные варианты толкаю-

щих систем, которые могут использовать при КР, известные

под названием «системы MRP» (Material Requirement Planning).

Это общепринятая на Западе идеология, технология и организа-

ция управления промышленными предприятиями. MRP – это не

хитроумные алгоритмы, это наилучший опыт управления пред-

приятиями в условиях конкурентной рыночной среды, опыт ос-