Кац Н.Г., Стариков В.П., Парфенова С.Н. Химическое сопротивление материалов и защита оборудования нефтегазопереработки от коррозии

Подождите немного. Документ загружается.

59

В табл. 1.3 показано влияние температуры на состав образую-

щихся пленок [1, 24].

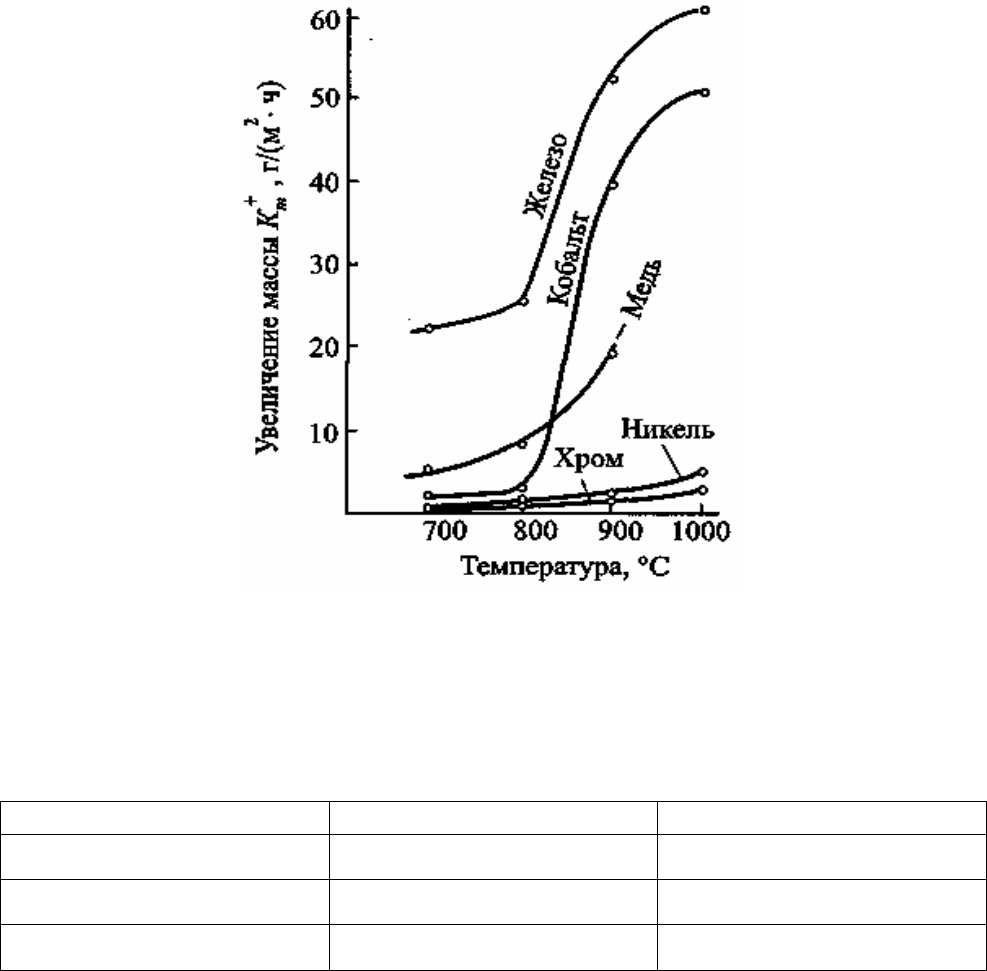

Рис. 1.20. Скорость окисления некоторых металлов

в атмосфере кислорода

Таблица 1.3

Состав оксидных пленок на металле

Температура, °С Состав пленки Закон роста

< 400

32

OFe

логарифмический

400–575

3243

; OFeOFe

параболический

575–730

3243

;; OFeOFeFeO

параболический

При попеременном нагреве металла увеличивается скорость его

окисления, при этом в оксидной пленке возникают термические на-

пряжения, образуются трещины, и она начинает отслаиваться от по-

верхности металла.

Если парциальное давление окислителя ниже давления диссоциа-

ции образующегося соединения, то термодинамически окисление ме-

талла прекращается.

60

Если окисление металла лимитируется химической реакцией, то

скорость коррозии увеличивается пропорционально корню квадрат-

ному из величины давления кислорода.

Если скорость реакции определяется процессом диффузии в за-

щитной пленке, то четкой зависимости от давления газа не наблюда-

ется.

Существенное увеличение скорости окисления металла с повы-

шением содержания и концентрации кислорода в газовой среде на-

блюдается только при невысокой концентрации кислорода в какой-

либо нейтральной атмосфере. Дальнейшее увеличение парциального

давления кислорода в газовой смеси не сопровождается соответст-

вующим увеличением скорости газовой коррозии.

Большое влияние на скорость коррозии оказывают примеси [1,

24]. Загрязнение воздуха СО

2

, SО

2

, парами воды вызывает повышение

скорости газовой коррозии низкоуглеродистой стали в 1,5-2,0 раза.

При увеличении содержания оксида углерода скорость окисления

стали понижается. Это явление связывают с тем, что при большом

содержании СО на границе «сталь-газ» устанавливается равновесие:

2СО = С + СО

2

, образующийся при этом атомарный углерод диффун-

дирует в сталь с образованием карбида железа – цементита, т.е. про-

исходит науглероживание стали. Аналогичный процесс при высоких

температурах может иметь место и в атмосфере углеводородов. На-

пример, в среде метана устанавливается равновесие и отмечается на-

углероживание стали:

24

2HCCH

.

В процессе горения топлива возможно образование оксида вана-

дия. Зола с V

2

O

5

попадает на поверхность стальных деталей и способ-

ствует повышению скорости окисления стали. Это явление получило

название ванадиевой коррозии. Причина ванадиевой коррозии заклю-

чается в легкоплавкости V

2

O

5

и способности растворять железо и ок-

сидные пленки на железе с образованием соединений ванадия [1]:

61

.3234

;2

323252

45232

OVOFeOVFe

FeVOOVOFe

В аппаратах металлы подвергаются взаимодействию с такими га-

зами, как

2222

,,, SOCOOHO , которые вместе с повышенной температу-

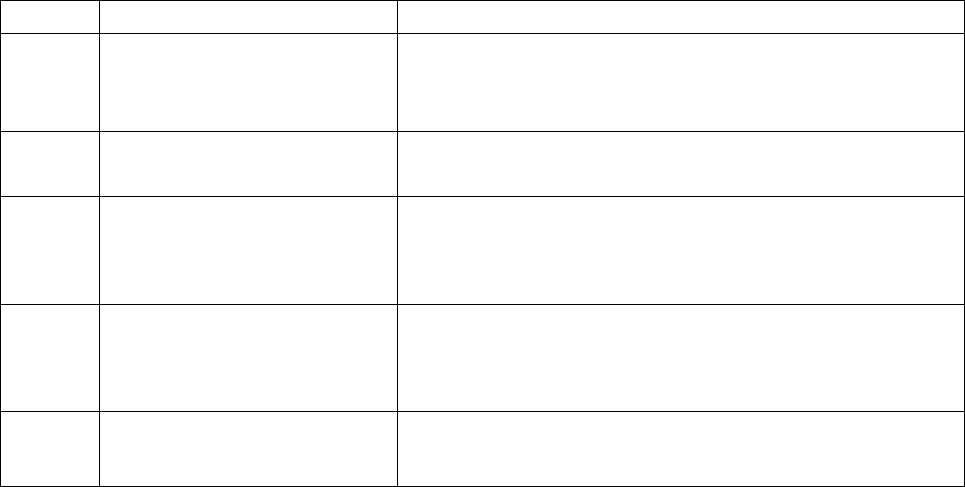

рой ускоряют разрушение металла (рис. 1.21 и табл. 1.4) [24].

Таблица 1.4

Поведение сталей в газовых средах

№ п/п

Металл Условия коррозии

1 Железо

Высокая коррозия во всех рассмотренных

газовых средах, которая увеличивается в ин-

тервале температур от 700 до 900 °С

2 Хром

Высокая жаростойкость во всех рассмотрен-

ных газовых средах

3 Никель

Сильно корродирует в атмосфере

2

SO и от-

носительно устойчив в остальных рассмот-

ренных средах

4 Кобальт

Имеет высокую скорость коррозии в среде

2

SO , которая возрастает с ростом темпера-

туры от 700 до 900 °С

5 Медь

Устойчива в среде

2

SO и сильно корродиру-

ет в атмосфере кислорода

Различия в скорости коррозии можно объяснить защитными

свойствами образующихся на металле пленок продуктов коррозии.

1.8. Жаростойкое легирование.

Основные легирующие элементы

В химических и нефтехимических производствах металлические

конструкции и изделия эксплуатируются при повышенных темпера-

турах, больших давлениях, высокой агрессивности среды.

Современная техника противокоррозионной защиты располагает

рядом эффективных способов увеличения стойкости металлов и сро-

ков их эксплуатации [1, 11, 16, 24]. Применительно к условиям газо-

62

вой коррозии одним из наиболее часто используемых способов явля-

ется жаростойкое легирование с целью получения сплавов, обладаю-

щих повышенной коррозионной устойчивостью.

Рис. 1.21. Скорость газовой коррозии некоторых металлов в атмосферах:

О

2

, Н

2

О, СО

2

и SО

2

за 24 часа при 700 °С и 900 °С

63

В зависимости от предполагаемого механизма действия леги-

рующих добавок различают три теории жаростойкого легирования,

которые не вступают в противоречие, а дополняют друг друга [1].

1. Ионы легирующего компонента входят в кристаллическую ре-

шетку оксида основного металла, уменьшая его дефектность и, соот-

ветственно, скорость диффузии. Эта теория имеет ограниченную об-

ласть применения. Например, когда при легировании в оксидной

пленке образуется новая фаза или скорость окисления определяется

не диффузией ионов.

2. Легирующий компонент образует на поверхности сплава свой

защитный оксид, препятствующий окислению основного металла.

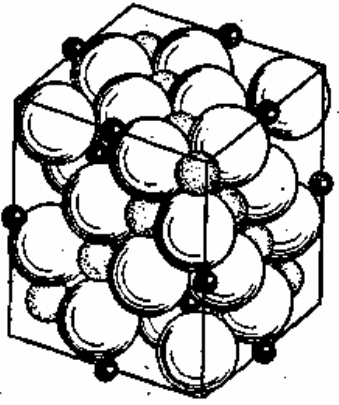

3. Легирующий компонент с основным металлом образует двой-

ные оксиды типа шпинелей (группа минералов с кристаллической

решеткой, аналогичной метаалюминату магния

42

OMgAl ), обладаю-

щих повышенными защитными свойствами. При образовании двой-

ных оксидов типа ,

42

OFeCr

42

OFeAl , ,

42

ONiFe

42

ONiCr и других воз-

можность возникновения вюститной фазы (

FeO

) затруднена (табл.

1.5). На рис. 1.22 показана структура решетки шпинели.

Рис. 1.22. Структура решетки шпинели:

большие белые шары – ионы

2

O

, шары меньших размеров –

ионы металла в октаэдрических узлах; маленькие черные шарики –

ионы металла в тетраэдрических узлах

64

Таблица 1.5

Температура образования вюстита при легировании железа

№

п/п

Состав

Температура, при которой

замечены первые следы

FeO

в оксиде, °С

1 Армко (чистое железо) 575

2

Cr

Fe

%

03

,

1

600

3

Cr

Fe

%

5

,

1

650

4

Co

Fe

%

0

,

1

650

5

Co

Fe

%

10

700

6

Si

Fe

%

14

,

1

750

7

Al

Si

Fe

%

1

,

1

%

4

,

0

800

8

Al

Si

Fe

%

2

,

2

%

5

,

0

850

Железо, легированные стали в пассивном состоянии имеют двой-

ные оксиды шпинельного типа. Высокими защитными свойствами

обладают такие сложные оксиды, как

32

OMeFeO

, MeOOFe

32

. Вы-

сокохромистые стали имеют внутренний слой оксидной пленки, при-

мыкающий к поверхности типа

32

OCrFeO

, и внешний – к поверхно-

сти

32

),( OCrFe

. На хромоникелевых сплавах при высоких темпера-

турах образуется защитная пленка шпинельной структуры типа

32

OCrNiO

, а на хромоалюминиевых – сложные оксиды

)()(

3232

OAlFeOnOCrFeOm

[24].

Защитные свойства образующейся пленки продуктов коррозии и,

следовательно, коррозионная стойкость сплава находятся в зависимо-

сти от его состава.

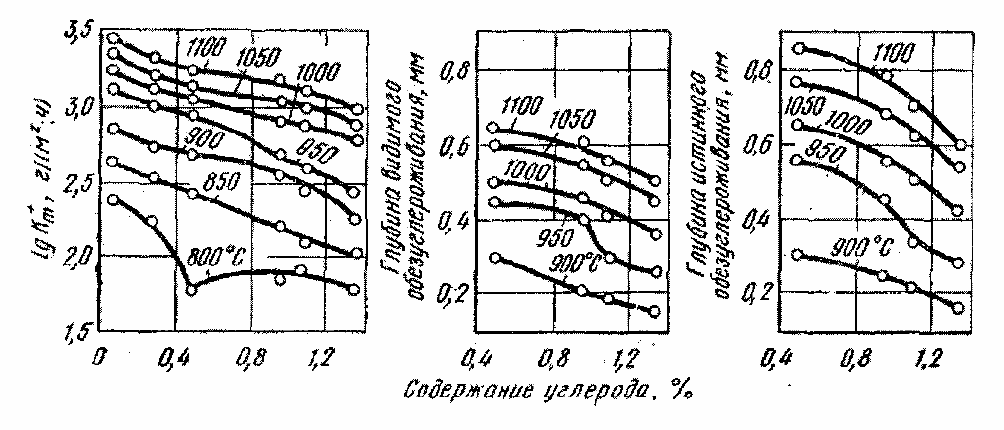

При высоких температурах (800 °С выше) с увеличением содер-

жания углерода в стали скорость ее окисления уменьшается

(рис. 1.23) [24] вследствие более интенсивного образования оксида

углерода, что приводит к торможению окисления железа, самотор-

можению окисления углерода и усилению образования в окалине га-

зовых пузырей.

65

Рис. 1.23. Влияние содержания углерода на скорость окисления

Сера, фосфор, никель и марганец не влияют на окисление железа.

Кобальт и бериллий заметно замедляют окисление железа, что связа-

но с повышением защитных свойств образующейся окалины

(рис. 1.24) [1, 9]. Медь также обладает умеренно жаростойкими свой-

ствами, в большинстве окислительных сред ее интенсивное окисле-

ние начинается при температуре 800 °С, однако, в отличие от никеля,

жаростойкость меди повышается в среде

3

SO до температуры 950 °С.

Титан в процессе окисления покрывается защитной пленкой состава

2

TiO . Этот оксид обладает высокой температурой плавления, но уме-

ренно защитным действием против газовой коррозии. При повыше-

нии температуры до 600 °С параболический закон переходит в ли-

нейный, а при температуре 650 °С образуется окалина, склонная к от-

слаиванию. Ориентировочный предел рабочей температуры при дли-

тельной эксплуатации для титана и его сплавов составляет примерно

550 °С. Однако при очень коротком нагреве этот металл выдерживает

более высокую температуру.

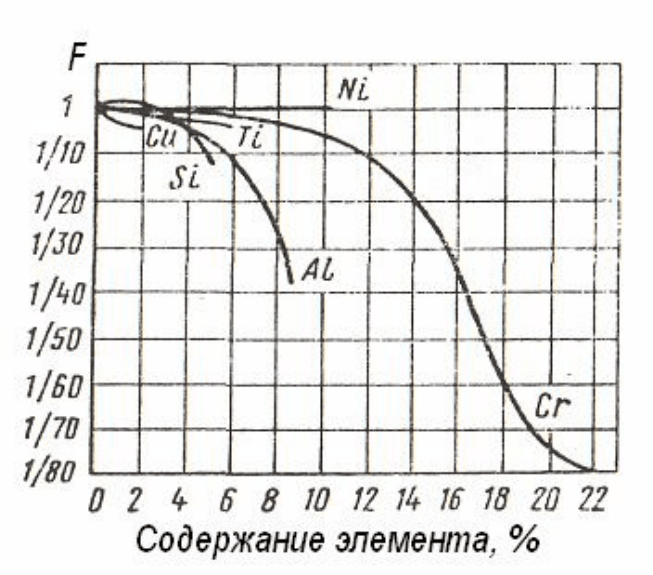

Хром, алюминий и кремний сильно замедляют окисление железа

(см. рис. 1.24) из-за образования оксидных пленок с высокими за-

щитными свойствами. Эти элементы широко применяют для легиро-

вания стали с целью повышения ее жаростойкости. Хром, введенный

66

в сталь в количествах до 30%, значительно повышает жаростойкость,

но высокохромистые стали являются ферритными и с трудом подда-

ются термообработке. Поверхность хрома защищена от окисления

тончайшей, очень плотной оксидной пленкой из оксида

32

OCr , обла-

дающего высокой температурой плавления и незначительной летуче-

стью. Однако по мере повышения температуры до 1100 °С скорость

диффузии кислорода в металл через оксидную пленку увеличивается,

пленка утолщается и интенсивность окисления хрома возрастает.

Рис. 1.24. Влияние содержания различных элементов

на относительную скорость окисления железа

на воздухе в интервале температур 900-1000 °С:

F

– отношение скорости окисления сплава к скорости окисления железа

Алюминий и кремний, введенные в сталь в количествах соответ-

ственно до 10,0 и 5,0%, еще сильнее повышают ее жаростойкость.

Однако стали с высоким содержанием алюминия или кремния не-

удобны в технологическом отношении, так как они хрупкие и очень

твердые, что затрудняет их обработку.

67

Основой жаростойкого легирования стали является хром [1], а

для дополнительного повышения жаростойкости вводят кремний или

алюминий, или оба элемента в количествах до 4,0-5,0%.

Наиболее низкий процент хрома (13,0%) вводится в нержавею-

щие стали марки 08X13 (при содержании сотых процента углерода).

Эти стали не являются достаточно надежными с точки зрения корро-

зионной стойкости. Значительно более стойки стали XI7Н13М2Т и

особенно – стали аустенитной структуры типа 12Х18Н10Т.

Стабилизация аустенитных нержавеющих сталей системы 18-10

титаном или другими карбидообразователями (ниобий и др.) необхо-

дима для предотвращения межкристаллитной коррозии сварных

швов.

Мелкодисперсные карбиды хрома в структуре аустенита раство-

ряются при высокой температуре сварки, а при быстром охлаждении

сварного шва выпадают в виде укрупненных фаз по границам зерен.

Соответственно, узкие пограничные участки между зернами обедня-

ются хромом ниже порога устойчивости. Эти участки по коррозион-

ной стойкости соответствуют уже незапассивированной стали, тогда

как основная часть каждого зерна аустенита сохраняет свое содержа-

ние хрома и является пассивной. Поэтому при контакте с коррозион-

ной средой узкие границы зерен, обедненные хромом, играют роль

анодных участков, а катодными участками служат зерна аустенита и

частично – фазы карбидов хрома. Начиная с поверхности коррозион-

ные поражения проникают в глубь металла, и при наличии растяги-

вающих напряжений, неизбежных в сварном шве, наблюдается меж-

кристаллитная коррозия [1, 7, 9, 14, 24].

Для устранения этого явления в сталь вводят сильные карбидооб-

разователи, такие как

Nb

Ni

,

, которые приводят к образованию мел-

кодисперсных карбидов с растворимостью в стали, мало зависящей

от изменения температуры. Карбиды хрома при этом не образуются,

и межкристаллитная коррозия сварных швов сталей 12Х18Н10Т пре-

дотвращается.

68

Ванадий, вольфрам и молибден могут сильно ускорить окисление

стали при высоких температурах, которое иногда носит катастрофи-

ческий характер, что обусловлено легкоплавкостью и летучестью об-

разующихся оксидов.

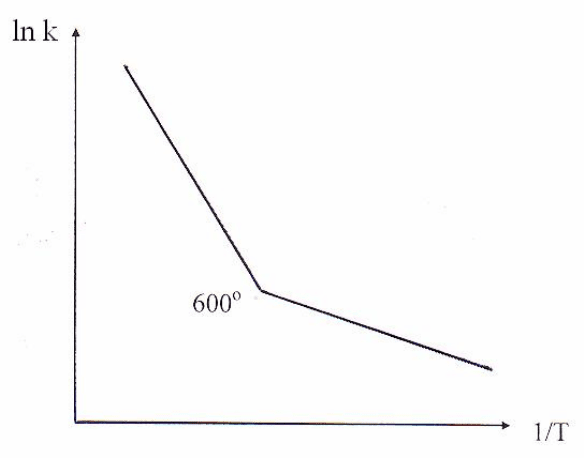

Железо и углеродистые стали не являются жаростойкими [1, 24].

Изделия из сталей, не легированных жаростойкими компонентами, в

атмосферных условиях подвергаются сильному окислению начиная с

температуры 575 °С, это видно на температурно-кинетических пря-

мых зависимости

k

ln

от 1/Т, когда в области температуры около

600 °С наблюдается перелом (рис. 1.25).

Рис. 1.25. Температурно-кинетическая зависимость

При обычных температурах оксидная пленка на железе состоит

из двух оксидов. Около поверхности стали формируется слой оксида

43

OFe , а на границе с атмосферой – слой оксида

32

OFe (рис. 1.7).

Структура этих оксидов обладает малой дефектностью и значитель-

ной плотностью, поэтому диффузия катионов железа в этих оксидах

заторможена, они оказывают защитное действие в процессе окисле-

ния железа или углеродистой стали. Однако при температурах выше

575 °С на поверхности стали формируется и быстро увеличивается по