Братковский Е.В., Заводяный А.В. Высокие технологии в металлургии. Производство цветных металлов

Подождите немного. Документ загружается.

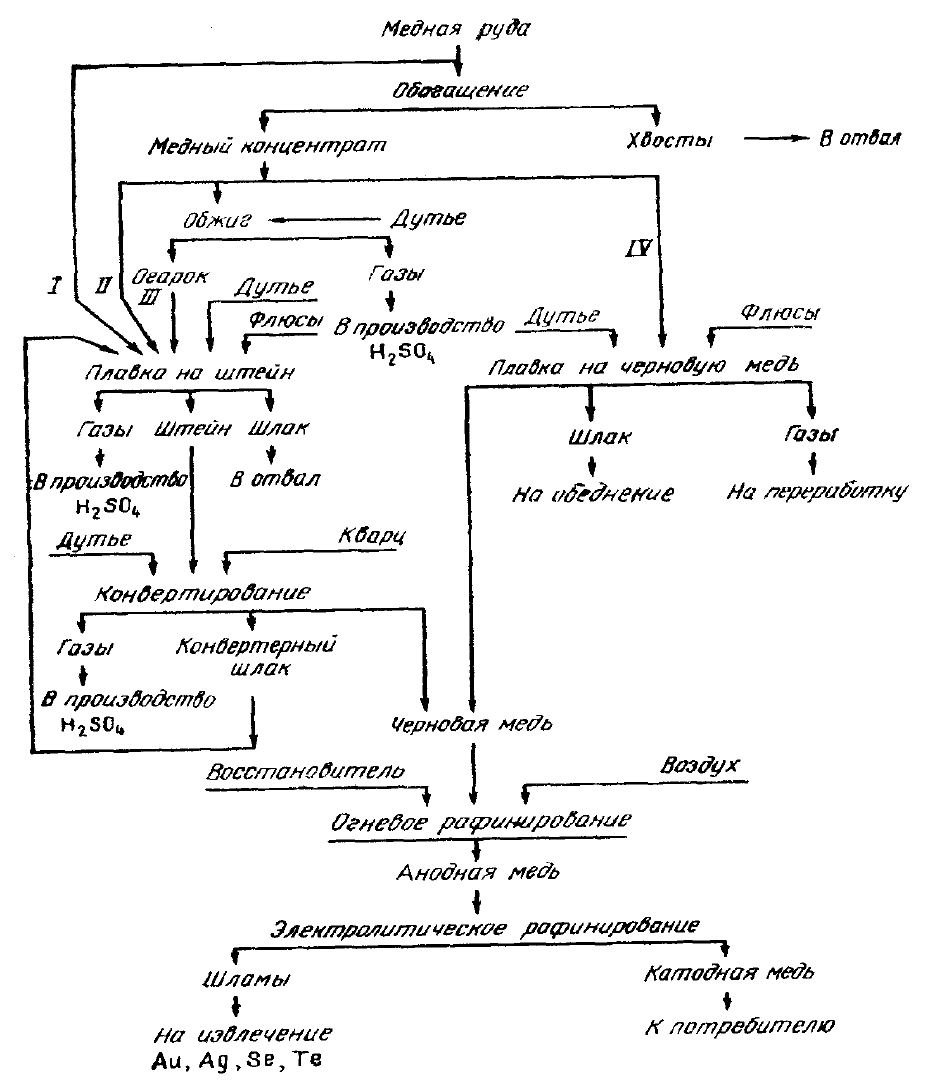

Получение черновой меди в промышленных условиях возможно несколькими путями

(рис. 1). На схеме римскими цифрами обозначены возможные варианты переработки

исходного сырья на черновую медь.

Из рисунка видно, что удаление железа и серы может производиться их окислением в

три стадии (обжиг, плавка, конвертирование), в две стадии (плавка, конвертирование) или в

одну стадию.

За исключением последнего варианта, предусматривающего непосредственную

плавку концентратов на черновую медь, технология характеризуется многостадийностью.

Наиболее распространенная до настоящего времени технология предусматривает

обязательное использование следующих металлургических процессов: плавку на штейн,

конвертирование медного штейна, огневое и электролитическое рафинирование меди. В ряде

случаев перед плавкой проводят окислительный обжиг сульфидного сырья.

Плавку на штейн можно проводить в восстановительной, нейтральной или

окислительной атмосфере.

В первых двух случаях регулировать степень десульфуризации невозможно, и

содержание меди в штейнах будет незначительно отличаться от её содержания в исходной

шихте. Технологически и экономически невыгодно для последующего конвертирования

получать бедные по содержанию меди штейны.

В условиях окислительной плавки можно получить штейны любого заданного

состава. Это достигается путем окисления сульфидов железа с последующим ошлакованием

его оксидов. Окисление сульфидов шихты можно проводить также путем предварительного

обжига. Без обжига в переработку поступают богатые медные концентраты (25-35% Cu).

Бедные концентраты (до 25% Cu) предварительно обжигают с целью изменения химического

и фазового состава перерабатываемого сырья.

Основная цель обжига – частичное удаление серы и железа и перевод части сульфида

железа в форму шлакуемых при последующей плавке оксидов. Это вызвано стремлением

получить при плавке штейны с содержанием меди не менее 25-30% Cu. Кроме того, обжиг

позволяет хотя бы частично использовать серу концентрата для производства серной

кислоты, снижая тем самым выбросы серы в атмосферу.

Чаще всего обжиг применяют при переработке медного сырья с повышенным

содержанием цинка.

Окислительный обжиг медных концентратов проводят при температуре не выше

900

0

С. Основная реакция окислительного обжига выглядит следующим образом:

2MeS + 3O

2

= 2MeO + 2SO

2

+ Q,

где Q – тепловой эффект экзотермической реакции.

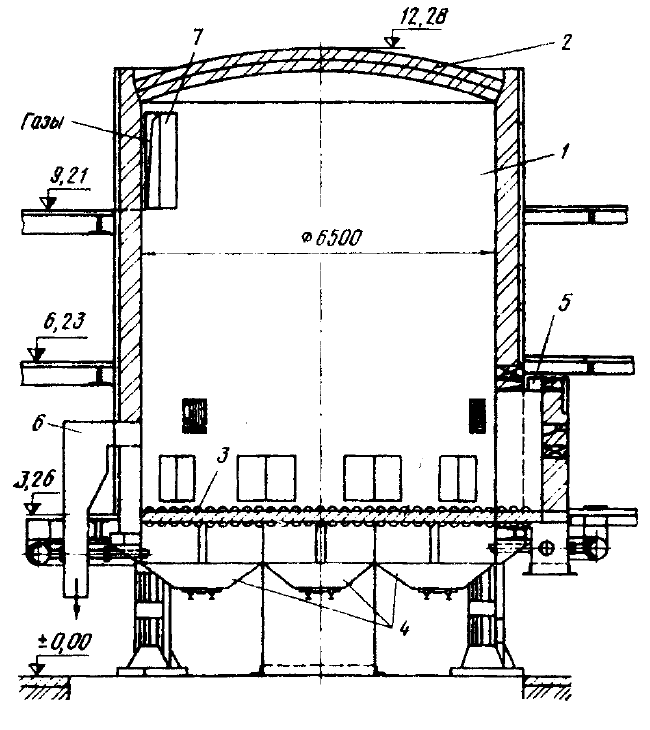

В настоящее время для окислительного обжига медных концентратов

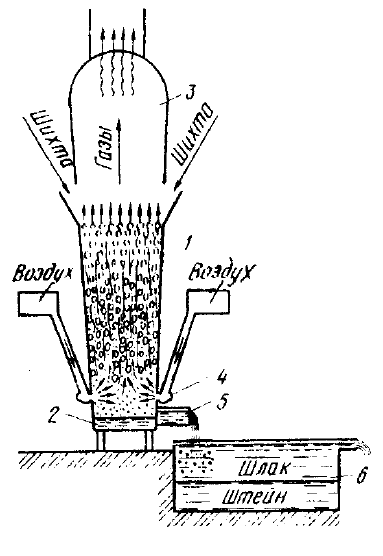

преимущественно используют печи КС (печи для обжига в кипящем слое) (рис. 2).

Сущность обжига и кипящем слое заключается в том, что через слой концентрата

(шихты) продувается восходящий поток воздуха или обогащенного кислородом дутья с

такой скоростью, при которой все зерна материала приходят в непрерывное возвратно-

поступательное движение, похожее на кипящую жидкость, что и послужило основанием для

названия этого процесса.

Механизм образования кипящего слоя сводится к следующему. Если через слой

сыпучего материала продувать снизу газ, слой сначала будет разрыхляться, а при

определенной скорости подачи дутья приобретает основные свойства жидкости -

подвижность, текучесть, способность принимать форму и объем вмещающего сосуда и т. д.

Такое состояние сыпучего материала называется псевдожидким или псевдосжиженным. Оно

наступит при определенной критической скорости газового потока, при которой подъемная

сила газового потока будет равной общей массе твердого материала.

При повышении скорости дутья выше максимального значения объем сыпучего

материала начинает резко увеличиваться. Шихта примет взвешенное состояние, что будет

11

сопровождаться интенсивным пылевыносом обжигаемых частиц. При обычных режимах

обжига в кипящем слое пылевынос составляет 20-30 % от массы исходной шихты.

Печи КС в поперечном сечении могут быть круглыми, прямоугольными,

эллиптическими.

Рабочая камера печи выполнена в виде металлического кожуха, футерованного

изнутри шамотным кирпичом и покрытого снаружи теплоизоляционным материалом. Свод

печи изготовлен из огнеупорного кирпича.

Современные печи имеют высоту до 9 м; диаметр печи 4,2-4,7 м; площадь пода – 16,5-

24,0 м

2

.

Под печи обычно выполняется из жароупорного бетона с отверстиями для установки

сопел колпачкового типа, которые располагаются равномерно по всей площади пода в

шахматном порядке. Число сопел на 1 м

2

пода колеблется от 30 до 50 штук (общее число

сопел 840-960 шт.).

12

Рисунок 1 – Принципиальная технологическая схеме пирометаллургического

получения меди из сульфидных руд.

1-шахта печи; 2-свод печи; 3 – сопла; 4-воздухораспределительные камеры; 5-

загрузочное окно (форкамера); 6-разгрузочное устройство; 7-газоход

Рисунок 2 – Печь для обжига в кипящем слое (КС)

Загрузка шихты происходит через форкамеру, разгрузка через сливной порог.

Для отвода избыточного тепла из кипящего слоя применяют холодильники

трубчатого типа или в виде змеевиков.

Шихта обжига состоит из концентратов, флюсов и оборотов. Готовая шихта перед

обжигом подсушивается до влажности 5-6%.

Продуктами окислительного обжига являются огарок, газы и пыль. Газы проходят 3-х

стадийную очистку от пыли. Огарок объединяют с уловленной пылью и отправляют на

плавку на штейн, а газы используют в сернокислотном производстве.

1.5 Плавка на штейн медного сырья

Цель плавки на штейн – получить два жидких продукта – штейн и шлак, отделив тем

самым медь от окислов пустой породы, которые образуют шлак.

Плавку на штейн проводят в отражательных, руднотермических, шахтных печах и

автогенными процессами.

Плавка в отражательных печах

13

Плавку медных концентратов на штейн в отражательных печах начали применять в

конце XIX столетия в связи с привлечением в металлургическую переработку все более

бедных руд и развитием методов их предварительного обогащения. Отражательные печи

пригодны для переработки лишь мелких материалов и являлись в свое время наиболее

подходящими плавильными аппаратами для плавки на штейн тонкодисперсных

флотационных концентратов.

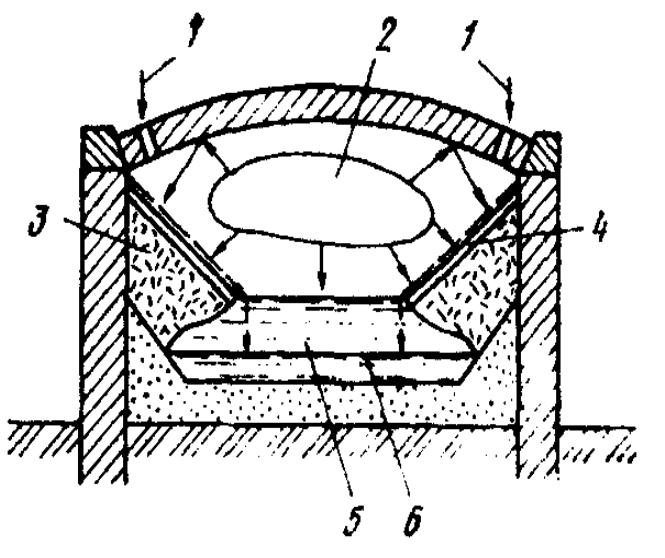

Сущность отражательной плавки заключается в том, что загруженная шихта плавится

за счет тепла от сжигания углеродистого топлива в горизонтально расположенном рабочем

пространстве печи. Факел, образующийся при горении топлива, располагается над

поверхностью расплава. При плавке сырых и подсушенных концентратов загруженная шихта

образует откосы вдоль боковых стен печи; при плавке огарка она растекается по поверхности

зеркала шлакового расплава.

Шихта и поверхность расплава в отражательных печах нагреваются за счет

непосредственного лучеиспускания факела горячих топочных газов и тепловых лучей,

отраженных от внутренней поверхности свода. Участие свода в передаче тепла отражением

теплового излучения послужило причиной названия печей отражательными.

Передача тепла внутри слоя шихты может осуществляться только за счет

теплопроводности. Отсутствие в отражательных печах массообмена внутри расплава также

предопределяет перенос тепла в нижние слои расплава только за счет теплопроводности.

1-шихта; 2-факел; 3-шихтовый откос; 4-зона плавления; 5-шлаковый расплав; 6-штейн.

Рисунок 3 – Схема плавки в отражательной печи с образованием шихтовых откосов

(стрелками показано направление теплоизлучения; штриховыми линиями – движение

расплавленных фаз)

Механизм плавки в отражательной печи можно представить следующим образом.

Нагрев шихты, лежащей на поверхности откосов, за счет тепла, излучаемого факелом,

сопровождается сушкой материала и термической диссоциацией высших сульфидов и

других неустойчивых соединений. По мере нагрева в поверхностных слоях шихтовых

откосов начинают плавиться легкоплавкие составляющие шихты - сульфидные и оксидные

эвтектики. Образующийся при этом первичный расплав стекает по поверхности откосов,

растворяет в себе более тугоплавкие компоненты и попадает в слой шлакового расплава. С

этого момента фактически начинается разделение шлаковой и штейновой фаз; капли

14

оксидной фазы растворяются в общей массе шлака, имеющегося постоянно в печи, а капли

штейна проходят через слой шлака и образуют в нижней части ванны самостоятельный слой.

Скорость отстаивания капель штейна будет тем выше, чем больше их размеры. Очень

мелкие штейновые включения в условиях отражательной плавки (спокойная ванна) далеко

не полностью успевает отстояться за время пребывания расплава в печи (10—14 ч) и

выносятся со шлаком. На рисунке 3 представлена схема плавки в отражательной печи сырах

(необожженных) концентратов.

При переработке в отражательной печи обожженных концентратов, уже прошедших

термическую подготовку, механизм плавки будет иным. Частицы огарка, растекаясь по

поверхности шлаковой ванны, контактируют с ней, в результате чего оксидные пленки на

частицах растворяются в шлаке, а сульфидные зерна оседают на дно расплава, образуя

штейн.

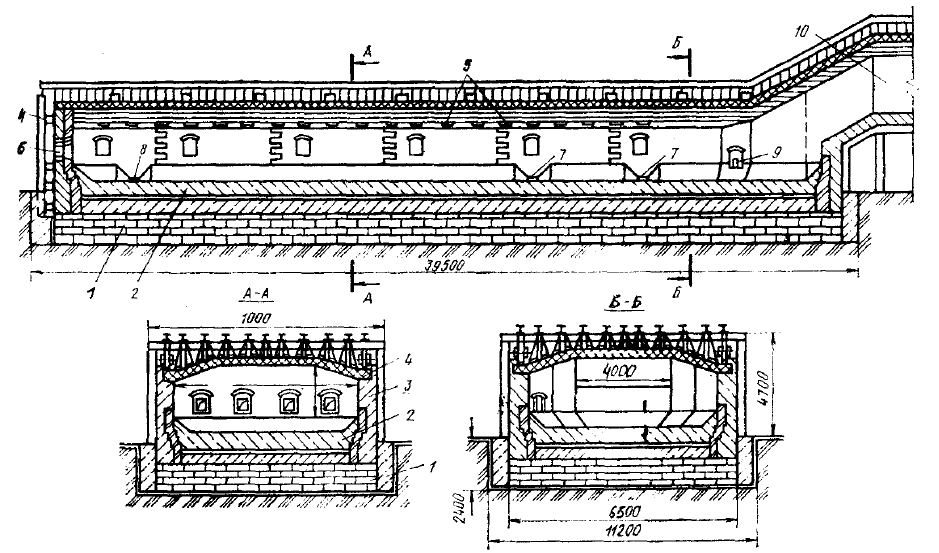

Отражательная печь для плавки медных концентратов (рис. 4) представляет собой

плавильный агрегат, с горизонтальным рабочим пространством. Внутренние размеры

современных отражательных печей следующие: длина 28-35 м, ширина 6-10 м, высота от

свода до пода 4-4,5 м. Площадь пода таких печей колеблется от 180 до 350 м

2

.

Конструктивно отражательная печь состоит из фундамента, стен, подины (лещади),

свода, каркаса, устройств для загрузки шихты и выпуска продуктов плавки, горелок

(форсунок) для сжигания топлива.

Стены печей выкладывают из хромомагнезитового, магнезитового или

магнезитохромитового кирпича.

Срок службы стен отражательных печей зависит от способа загрузки шихты и её

качества. При плавке сырой шихты вдоль боковых стен печи образуются устойчивые

шихтовые откосы, которые защищают огнеупорную кладку от быстрого разрушения. При

плавке огарка откосов не образуется, что значительно снижает кампанию печи.

1-фундамент; 2-лещадь; 3-стена; 4-свод; 5-загрузочные отверстия; 6-окна для горелок

(форсунок); 7-шпуры для выпуска штейна; 8-запасной шпур; 9-шлаковое окно; 10-газоход;

11-металлический каркас

Рисунок 4 – Отражательная печь с подвесным сводом

15

Отражательные печи являются пламенными. Для создания в печи необходимых

температур сжигают топливо. Газ или угольную пыль сжигают с помощью горелок, мазут – в

форсунках. Топочные устройства (4-8 шт.) размещают в специальных окнах на передней

торцевой стенке печи. Воздух для вдувания, распыления и сжигания топлива подогревают до

200-400

0

С.

Рабочая температура в отражательной печи достигает 1550-1600

0

С. В конце печи

температура не превышает 1250-1300

0

С, поэтому фактически вторая половина печи работает

как отстойник. Но снижать температуру ещё больше нельзя, так как именно в хвосте печи

выпускают отвальный шлак, температура плавления которого 1150-1200

0

С.

Продуктами отражательной плавки являются штейн, шлак, пыль и газы. Отходящие

газы отражательной плавки содержат 0,5-1,5% SO

2

, что делает их непригодными для

сернокислотного производства. Поэтому такие газы выбрасываются в атмосферу, нанося

большой вред окружающей среде.

Содержание меди в штейнах отражательной плавки колеблется в очень широких

пределах – от 17 до 60%, что полностью зависит от состава исходной шихты. Кроме меди

они содержат и другие цветные металлы: цинк, никель, свинец, благородные и редкие

металлы.

Шлаки отвальные, содержание меди в них 0,1-0,5%. Количество шлака по массе

превышает выход штейна в 1,1-1,5 раз. От количества шлака зависят потери меди с ним, а

также расход флюсов и топлива.

Отражательная плавка, несмотря на широкое распространение, не совершенный

процесс. Её основные недостатки:

-самая низкая из всех плавильных процессов удельная производительность (8-12 т/

м

2

·сут);

-высокий расход углеродистого топлива;

-низкий тепловой коэффициент полезного действия (не превышает 30%);

-не используется теплотворная способность сульфидов шихты;

-низкая комплексность использования сырья.

Плавка в электрических печах (руднотермическая плавка)

Химизм электрической и отражательном плавок полностью сходен. Основным

принципиальным отличием руднотермической плавки является метод нагрева - при

электроплавке шихта плавится за счет тепла, выделяющегося при пропускании

электрического тока через шлаковый расплав.

Основное преимущество электроплавки – концентрация тепла и быстрое достижение

высоких температур, что обеспечивает бóльшую гибкость и оперативность процесса.

Для плавки медного сырья используются прямоугольные 3-х или 6-ти электродные

печи (рис. 5).

Расход электроэнергии при руднотермической плавке медных концентратов в

зависимости от их состава и влажности колеблется от 380 до 500 кВт·ч/ т шихты.

Основные недостатки плавки те же, что и у отражательной, но добавляется

предварительная сушка шихты.

По сравнению с отражательной плавкой печь имеет несколько выше удельную

производительность, меньшие потери тепла с отходящими газами вследствие небольшого

объема отходящих газов (нет топочных газов) и их низкой температуры (500-600°С), более

высокий тепловой коэффициент полезного действия (до 70 %), возможность перерабатывать

тугоплавкую шихту вследствие большего перегрева расплавов, меньшие потери меди со

шлаками. (Более подробное описание руднотермической печи приводится в разделе

«Металлургия никеля»)

16

1-каркас печи; 2-футеровка; 3-свод; 4-электрод; 5-околоэлектродное уплотнение; 6-

контактная шина; 7-токоподводящая шина; 8-гидроподъемник электрода; 9-желоб для

штейна; 10-желоб для шлака; 11-газоход

Рисунок 5 – Продольный разрез 6-ти электродной руднотермической печи

Однако в целом руднотермическая плавка также не удовлетворяет большинству

современных требований и в первую очередь необходимости исключить посторонние

источники тепловой энергии для переработки сульфидного сырья.

Шахтная плавка

Шахтная плавка медных руд является наиболее старым способом плавки на штейн,

существовавшим еще в прошлые столетия и сохранившим своё практическое значение до

настоящего времени.

Шахтная печь представляет собой плавильный аппарат с вертикальным рабочим

пространством, похожим на шахту (рис. 6). В поперечном сечении шахтные печи цветной

металлургии имеют прямоугольную форму. Шихту, состоящую из руды и флюсов, и топливо

периодически загружают на колошниковой площадке отдельными порциями, называемыми

колоши. В нижней части печи через фурмы вдувают воздух. В области фурм топливо (кокс

или сульфиды перерабатываемой шихты) сгорает, и там развиваются самые высокий

температуры (до 1300-1500°С). Зона высоких температур называется фокусом печи. За счет

выделяющегося тепла в фокусе печи происходит плавление шихты и завершается

образование продуктов плавки.

Жидкие продукты плавки (шлак и штейн) стекают во внутренний горн, откуда они

совместно выпускаются по сифонному желобу в передний горн на отстаивание. Раздельный

выпуск штейна и шлака осуществляется из переднего горна.

По мере плавления шихта опускается вниз, а на ее место загружают новые порции.

Газы, образовавшиеся в области фурм и выше, поднимаются вверх, пронизывают столб

опускающейся шихты и отдают ей свое тепло. Теплообмен между газами и шихтой по

принципу противотока обеспечивает самый высокий коэффициент использования тепла,

наблюдающийся в металлургических печах и достигающий в шахтных печах 80-85 %.

По сравнению с большинством других плавильных печей в шахтных печах можно

плавить только кусковой материал крупностью 20-100мм. Поэтому в случае переработки

мелкой шихты (концентратов) её необходимо подвергать предварительному окускованию

методами агломерации или брикетирования.

В качестве топлива в шахтной плавке используют только кокс.

17

1-шахта печи; 2-внутренний горн; 3-колошник; 4-фурма; 5-выпускной желоб; 6-

наружный (передний) отстойный горн

Рисунок 6 – Схема шахтной печи

Существуют две разновидности шахтной плавки: восстановительная плавка

окисленных руд и окислительная плавка сульфидного сырья. Восстановительная плавка в

настоящее время осталась во вторичной металлургии.

Применительно к переработке медного сырья возможны три способа шахтной плавки:

1. Пиритная.

Применяется только для сплошных сульфидных руд с содержанием серы ≥ 40-42%.

Поэтому теоретически пиритная плавка может полностью протекать только за счет тепла от

окисления (сжигания) самой сульфидной шихты, имеющей теплотворную способность 5000-

6000 кДж/кг. Так как сера в рудах находится в основном в виде пирита, то и сам процесс

получил название «пиритного». На практике в печь дополнительно вводят до 2% кокса из-за

напряженного теплового баланса.

В чистом виде в настоящее время не применяется.

2. Полупиритная

Недостаток серы сульфидов компенсируется сжиганием углеродистого топлива.

Расход кокса составляет 5-12%. Процесс стабилен, легче управляем, чем пиритный, менее

чувствителен к составу сырья. Для снижения расхода кокса и интенсификации процесса

применяют подогрев дутья и обогащение его кислородом (до 28-30%).

В настоящее время наиболее распространенный вид шахтной плавки для медного

сырья.

3. Усовершенствованная пиритная или медно-серная

Представляет собой пиритную плавку высокосернистых руд в комбинации с

усовершенствованным методом обработки печных газов с целью получения серы в

элементарном состоянии. Для этого в шихту вводят повышенное количество кокса (до 12%)

и плавят в герметизированной шахтной печи с увеличенной высотой (рис. 7).

Характерным для медно-серной плавки является существование в печи трех четко

выраженных зон: окислительного плавления (нижняя), восстановительной и

подготовительной.

18

Для наиболее полного восстановления SO

2

в средней зоне на этом участке печь резко

расширяется вверх, что снижает скорость движения газового потока и увеличивает за счет

этого время контакта между реагентами.

1-внутренний горн; 2-кессонированный пояс; 3-огнеупорная кладка; 4-газоход; 5-

колокольный затвор

Рисунок 7 – Шахтная печь для медно-серной плавки

Для сохранения серы в парообразном состоянии в верхней части печи температура

должна быть не ниже 500-550

0

С. Это достигается уменьшением потерь тепла через стенки

печи, верхняя зона печи не кессонируется.

Чтобы избежать обратного окисления серы, печь герметизируют и внутри неё

поддерживают положительное давление. Герметизация загрузки достигается затворами

колокольного типа.

Продуктами медно-серной плавки являются штейны, пыль, газы, элементарная сера.

Штейны из-за низкой десульфуризации получают очень бедные (4-15% Cu). Поэтому

их подвергают обогащающей сократительной плавке, в результате которой повышают

содержание меди в штейнах до 20-40%.

Очищенные от пыли газы проходят двух или трехстадийную обработку с целью

извлечения элементарной серы. Газы содержат 230-260 г/м

3

S

2

, 25-60 г/м

3

SO

2

.

Товарная сера содержит до 99,9% S; степень её извлечения составляет 60-70% (без

доизвлечения из штейна).

По методу медно-серной плавки работает Медногорский медно-серный комбинат.

Шахтная плавка является сравнительно дешевым технологическим процессом. Для ее

осуществления требуется мало топлива и огнеупоров и применяются простые и дешевые

конструкции печей. Достоинствами этого вида плавки являются пригодность процесса для

малых масштабов производства, так как шахтные печи могут быть построены любой длины,

и высокая удельная производительность.

Ограниченность применения шахтной плавки обусловлена почти полным отсутствием

пригодного для этого вида плавки рудного сырья и низкой степенью комплексности его

использования.

19

1.6 Автогенные процессы

При выборе технологии переработки сульфидного сырья предпочтение должно

отдаваться автогенным или полуавтогенным процессам, использующим теплоту от сжигания

сульфидов для плавления шихты. Использование теплоты сгорания сульфидов полностью

устраняет или резко сокращает затраты углеродистого топлива или электроэнергии.

Все автогенные плавки являются совмещенными. Они объединяют в одном

металлургическом аппарате процессы обжига, плавки и частично или полностью

конвертирование. Это позволяет наиболее рационально и концентрированно (в одном месте)

переводить серу шихты в газы.

При этом в зависимости от содержания кислорода в дутье можно получать газы с

различным содержанием SO

2

, вплоть до чистого сернистого ангидрида.

Автогенные процессы позволяют создавать технологические схемы, обеспечивающие

минимальные энергетические затраты, высокую комплексность использования сырья и

предотвращение загрязнения воздушного и водного бассейнов.

Принцип автогенности при переработке сульфидных материалов давно используется в

металлургии меди. Примером типичных автогенных процессов, применяемых ранее или

широко используемых в современной металлургической практике, могут служить пиритная

плавка, окислительный обжиг сульфидных концентратов и конвертирование штейнов.

Сжигание сульфидов может производиться во взвешенном состоянии (в факеле) или в

расплаве. Соответственно, по принципу сжигания сульфидов все существующие автогенные

процессы объединяются в две группы:

1. автогенные плавки во взвешенном состоянии

Процессы, относящиеся к этой группе, имеют наибольшее распространение в цветной

металлургии. Самые известные процессы из данной группы – кислородно-взвешенная (или

кислородно-факельная), КИВЦЭТ-процесс, финская плавка.

2. автогенные процессы в расплаве

Особый интерес в этой группе представляют процессы: «Норанда» (Канада),

«Мицубиси» (Япония), ПЖВ (СССР).

Плавка в жидкой ванне (ПЖВ) среди автогенных процессов занимает особое место.

Её разработка была начата в 1951 г. в Московском институте цветных металлов и золота им.

М. И. Калинина под научным руководством профессора А. В. Ванюкова и продолжается

ныне в Московском институте стали и сплавов. В зарубежной практике этот процесс больше

известен как процесс Ванюкова.

Принцип плавки в жидкой ванне состоит в том, что перерабатываемое сырье

непрерывно загружается на поверхность барботируемого окислительным газом расплава, где

осуществляются с большой скоростью требуемые физико-химические превращения и

генерируется тепло для поддержания необходимой температуры. Полученные в результате

плавки расплавы (шлак, штейн или черновой металл) расслаиваются в подфурменной зоне и

раздельно, непрерывно выпускаются из печи через сифоны. Шлак, отделенный от штейна,

может подвергаться перед выпуском из печи восстановительной обработке для глубокого

обеднения и отгонки цинка и других летучих компонентов. Штейн, отделенный от шлака,

можно непрерывно конвертировать до чернового металла в том же аппарате.

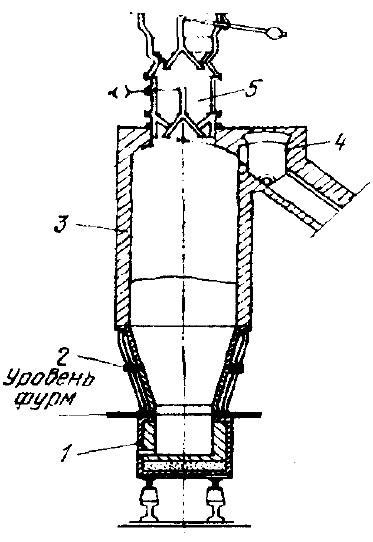

Печь для плавки в жидкой ванне (рис. 8) представляет собой шахту, кессонированную

в средней части и выполненную из огнеупорного кирпича ниже фурм. Боковые фурмы для

подачи дутья с любым содержанием кислорода расположены в нижней части

кессонированного пояса шахты, заполняемой расплавом до уровня 400-500 мм выше фурм.

Общая высота шахты составляет 6-6,5 м. Компоненты шихты подаются дозировано в печь из

бункеров. Предварительного смешения компонентов шихты не требуется.

20