Багоцкий В.С., Скундин А.М. Химические источники тока

Подождите немного. Документ загружается.

тонких пластин

могут

быть

реализовань1

вь1сокие

удельные

мощности.

|1астированнь|е

пластинь1

имеют

очешь

1]]ирокое

рас_

пространение:

они

применяются

во

всех

стартернь1х

и

многих

дру-гих

типах

аккумуляторов.

(оробнать:е

пйастиньп

отличаются

от

ретпетчать1х

пластин

тем'

что

имеют

дополнительнь1е

стенки

из

тонких

перфорирован_

с

нь1х

листов

свинца' препятствующих

вьт-

падению

активной массь1.

Фни имеют

толщину

около

8 мм. 1(оробнатьте

пла-

стинь| обладают

высокой

уАельной

емко_

стью и одновгеменно

больгшой прочно_

стью.

Фни

исполь3уются в качестве

от-

рицательных

электродов

в

комбинации

с

пов'ерхностными или

панцирнь[ми поло-

)кительнь|ми

электродам

и.

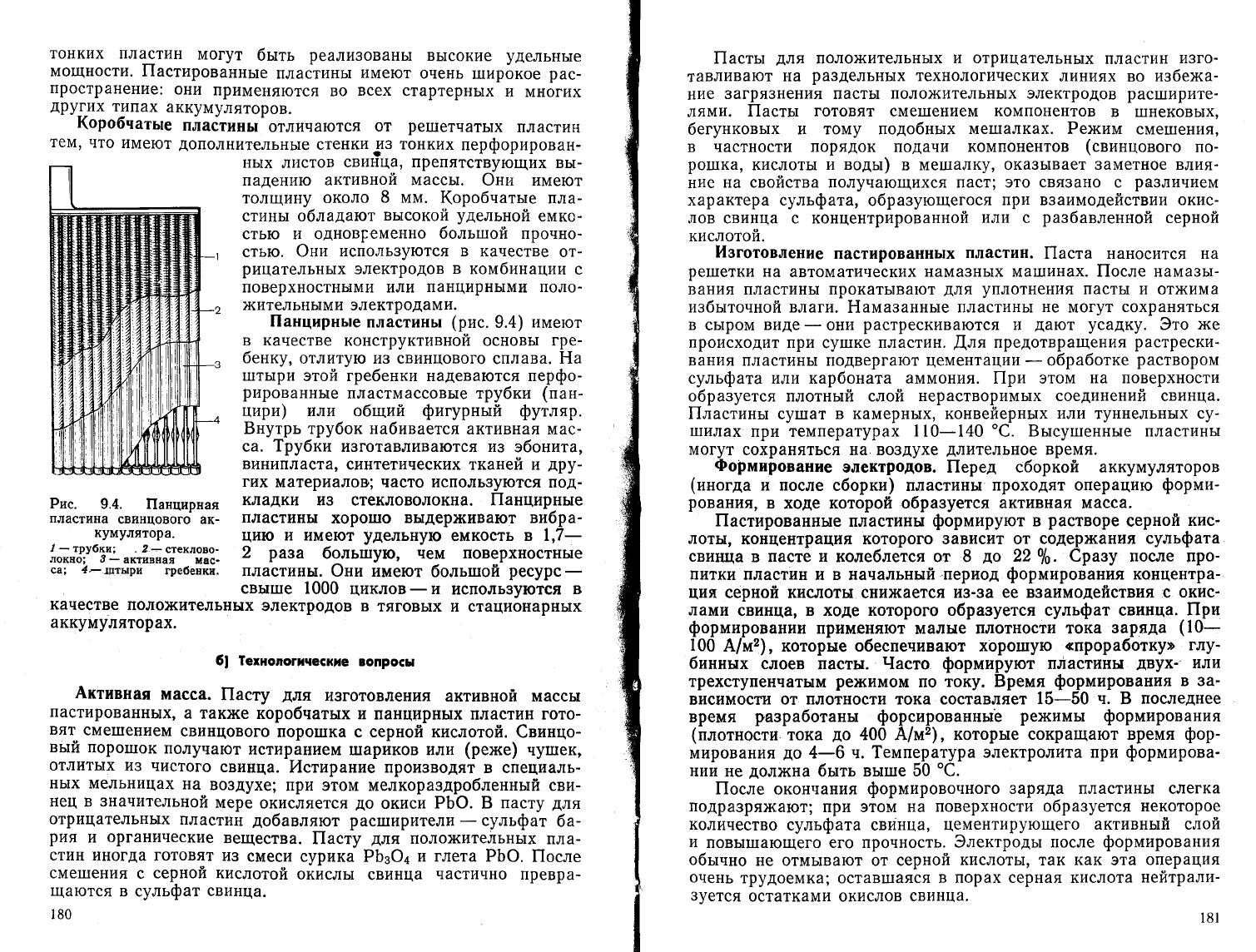

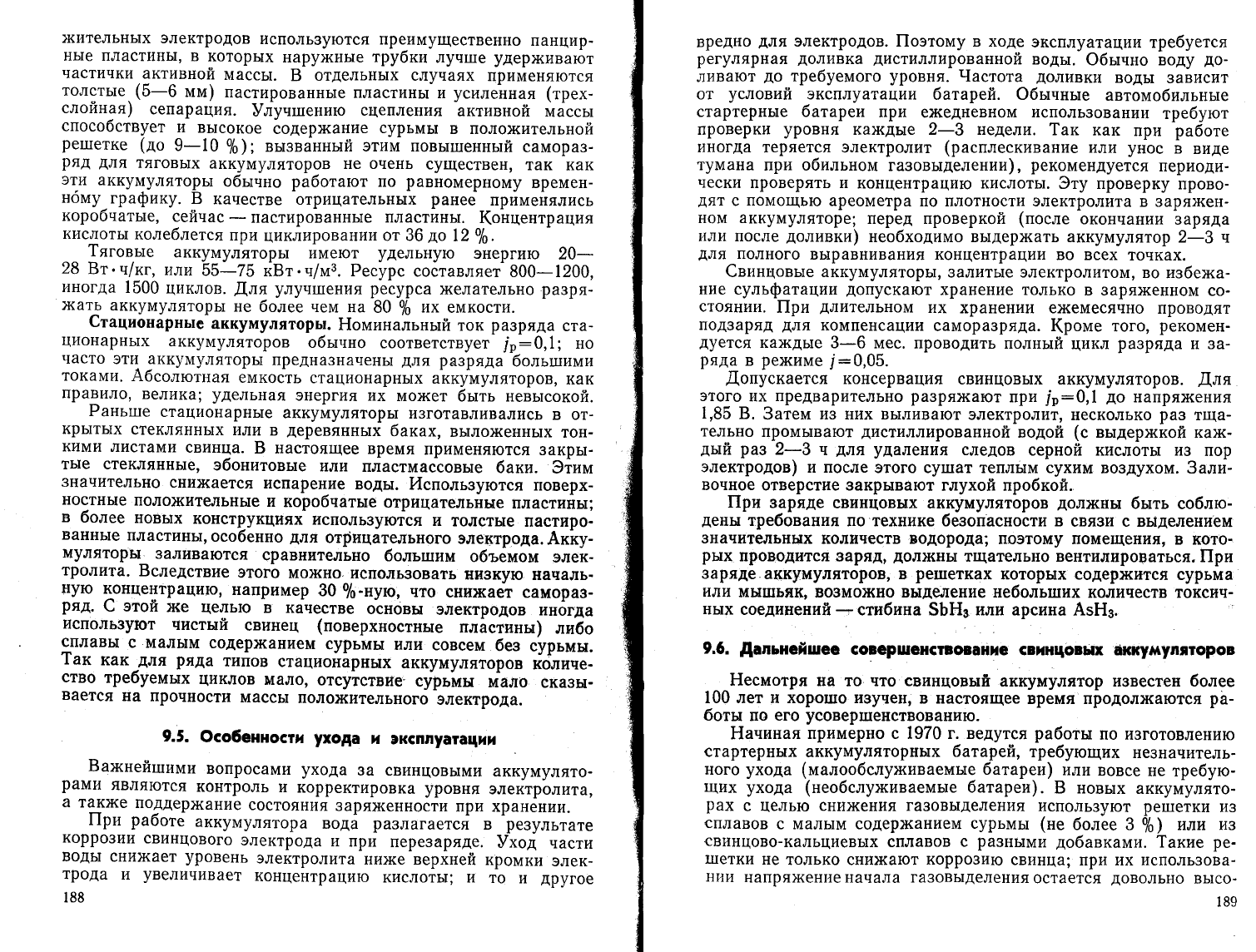

[!анцирнь:е

пластинь|

(рис.

9.4)

имеют

в

качестве

конструктивной

основы

гре-

бенку,

отлитую и3 свинцового

сплава.

Ёа

1птыри

этой гребенки надеваются перфо-

р|1рованнь1е

пластмассовь1е трубки

(пан-

шири)

|\л|1

о6щий

фигурный футляр.

Бнутрь трубок набивается

активная мас-

са.

1рубки

и3готавливаются из

э6онита,

винипласта'

синтетических тканей и

дру-

гих

материалов; часто исполь3уются

под_

Рис.

9.4.

||анцирная

кладки

и3

стекловолокна.

|[анцир-ные

пластина

свинцового ак-

пластины

хоро|шо

выдерх{ивают вибра-

кумулятора.

цию

и

имеют

удельную

емкость

в \,7-

1";#''!1;;;#*1""::

2

ра3а

больйую, чем

поверхностные

са;

4-_штыри

гре6енкп.

пластины.

9ни имеют

больлшой

ресурс-

качествеполох(ител""#:*"-+ж"'3*#"'."'*#г::#;]&ъ:

аккумуляторах.

6| 1ехнологические

вопРосш

Активная

масса.

|1асту

Аля

и3готовления

активной массы

пастированных'

а

такх(е коробнатых

и

панцирпых пластин гото_

вят

сме|шением

свинцового

поро1шка с серной кислотой.

€винцо_

вьтй поротшок

получают

истиранием

тпарйков или

(рех<е)

чу!шек'

отлитых и3

чистого

свинца.

йстирание прои3водят

в специаль_

нь1х мельницах

на

воздухе;

при этом мелкора3дробленньтй сви-

нец в 3начительной

мере

окисляется

до

окиси

Рьо.

в

пасту

для

отрицательных

пластин

добавляют

рас1пирители

-

сульфат

ба-

р|1я

|1

органические

вещества.

||асту

для

поло}кительнь1х

пла_

стин иногда

готовят и3

смеси

сурика РбзФ+

и глета РбФ.

||осле

сме1шения

с

серной кислотой

окисль1

свинца

частично

превра-

щаются

в сульфат

свинца.

180

[|асть:

для

поло)кительнь|х

и отрицательных

пластин

и3го_

тавливают

на

раздельных

технологических

линиях

во

избех<а_

ние

3агря3нения пасть1 поло)кительных

электродов

рас1пирите_

лямп.

|1астьт

готовят сме1|1ением компонентов

в 1пнековь|х'

бегунковьтх

и тому подобньтх

ме1палках. Ре>ким

сме1пения'

в

частности порядок подачи компонентов

(свинцового

по-

ро1шка'

кислоть1

и водь:)

в

ме1палку,

оказывает заметное влия-

ние

на свойства получающихся паст; это свя3ано с

ра3личием

характера сульфата,

образуюшегося

при взаимодействии окис-

лов свинца с концентрированпой

или

с

разбавленной

серной

кислотой.

}!зготовление

пастированнь|х

пластин.

|1аста наносится на

ре|петки

на автоматических нама3нь1х

ма1пинах. [|осле нама3ь1-

ъания пластинь1 прокать|вают

для

уплотнения

пасть1 и от)кима

избьтточной влаги.

Ёамазанньте

пластиньт

не

могут

сохраняться

в

сьтром

виде

-

они

растрескиваются

и

дают

усадку.

3то

>ке

происходит

при су|пке

пластин.

Аля

предотвращения

растрески-

вания пластинь1 подвергают

цементации

-

обработке

раствором

сульфата или карбоната аммония. ||ри этом

на поверхности

образуется плотньтй слой

нерастворимь|х соединений свинца.

|]ластинь:

су!пат

в камерных, конвейернь|х

или

туннельнь|х

су-

1пилах

при температурах

110-140

"с.

Бь:су:пеннь:е пластинь1

могут

сохраняться на. воздухе

длительное

время.

Формированпе

олектродов. ||еред сборкой аккумуляторов

(иногда

и после

сборки) пластины

проходят операцию

форми-

рования'

в

ходе

которой обра3уется активная масса'

|1астированные

пластины

формируют

в

растворе

серной

кис-

лоты'

концентрация

которого 3ависит от содер}|(ания

сульфата

свипца

в пасте и колеблется от 8

до

22

0/9.

€разу после

про-

питки

пластин и в начальный

-период

формирования

концентра-

ция

серной кислоты снижается из-3а

ее

взаимодействия

с

окис-

лами

свинца'

в

ходе

которого образуется

сульфат

свинца.

|1ри

формировании

применяют

малые

плотности тока

3аряда

(10_

100

А/м2),

которые

обеспечивают хоро|цую

(проработку>

глу-

бинных

слоев пасты.

9асто-

формируют

п.г|астины

двух-

или

трехступе[{чатым

рех(имом

по

току. Бремя

формироваг'ия

в 3а-

висимости от

плотности тока

составляет

15_50

ч.

8

последнее

время

Ра3работаны

форсированныё режимь!

формирования

(плотности

тока

до

400 А/м'), которые

сокращают время

фор-

мирования

до

4-6 т. 1емпература

электролита при

формирова-

нии

не

долх(на

быть

вы:ше 50

'с.

||осле

окончания

формировочного

3аряда пластинь1 слегка

подразрях(ают;

при этом на

поверхности образуется

некоторое

количество

сульфата свинца'

цементирующего

активный слой

и

повь1!цающего его прочность.

3лектродьт после

формирования

обьтчно

не отмь1вают от серной

кислотьт,

так как эта

операция

очень

трудоемка; остав1'шаяся

в порах серная кислота

нейтрали-

3уется

остатками окислов

свинца.

181

|{оверхностнь1е

пластины

нель3я

формировать

в чистом

рас-

творе серной

кислоть!'

так как при

анодном токе на

поверх_

ности

бьтстро

образуется

тонкая

окисная

пленка'

в

результате

чего

электр9дь|

пассивируются

и на

них начинается вь|деление

кислорода.

|!оэтому

в

раствор

серной

кислоты

(10-20

0/о)

вво_

дят

добавки,

например

10-15

г/л

перхлората калу1я. Форми_

руют

при

плотности

тока

10 А/м2

(в

расчете

на

ра3вернутую

по-

верхность

основьт).

}1ногократ[!о'

чере3

ках(дые

30-40

ч,

ме-

няют направление

тока

на обратное.

||ри этом на

поверхности

пластин поочередно

образуется

слой

двуокиси

свинца

(<<нерное

формирование>)

и

губнатого свинца

(<<белое

формирование>).

|!роцесс

заканчивается

образованием

слоя свинца, которьтй бо-

лее

прочно

свя3ан

с поверхностью

и легче переносит транспор-

тировку.

€у:шка

электродов.

Раньтпе отформированные и

частично

ра3ря)кенные

пластиньт

су!|]или на воздухе. |[ри этом

на

отри-

цательном

электроде

дисперснь:й

свинец окислялся и аккуму-

ляторь|

собирали

с

почти

полностью

ра3ря)кенными

электро-

дами.

1акие аккумуляторь:

требовали

после заливки электроли_

том повторного

длительного

(ло

лвух

суток) заряда в

условиях

формировочного

ре)кима'

что

услох(няло

их

эксплуатацию.

Б настоящее

время больш:инство

свинцовых аккумуляторов

вь1-

пускают

с сухозаря}!(енными

электродами.

Фтрнцательные

элек_

троды

су|цат

в

условиях'

исключающих

во3мох(ность

их

окисле_

н\1я.

@бычно

применяют

спец!{альные

автоклавш'

в

которые

подается

перегретый

пар' защищающий

губнатый

свинец от кон-

такта

с

во3духом.

||рименяют

такх(е

вакуумную

су[шку. йногда

в электрол4т

для

формплрования

добавляют

ингибиторш'

кото.

рые'

адсорбируясь

на поверхности

электродов'

3амед.'[яют их

окисление.

|1рп

слпт.гпком

высокой

температуре

су!цки

полох(ительнь1х

пластин

наблюдается.

явление

термойассивации

_

пос.;1е

погру-

х(ения

в сеРную

кислоту

электрод

пассивен'

так как

}|а грапице

ре1шетки

с

активной

массой

образуется

плохо

проводящи*

слой

окис]1ов

свинца.

9лектрод

начинает

работатЁ

только

после

непродолх(итФ|ьного

пропускания

тока

в 3арядном

напРавлении.

|1ервые

варианты

сухозарях(енных

стар6ерных

ба|арей

после

заливки

электролита

требовали

трехчасовой

пропитк11

п пят!1ча-

сового

подзаряда.

Б настоящее

время

выпускается

все

больтпее

количество

батарей,

в

которых

за счет

усовер1шенствования

про_

цесса

су|пки

отпадает

необходимость

в под3аряде'

а время

про-

питки

сокращается

до

20

мин.

3лектролит.

Б

качестве

электролита

в свинцовых аккумуля-

торах

применяют

растворьт

серной

кислоть1

достаточно

вйсокой

степени

чистоть|.

гост

предусматривает

специальную

квалифи_

кацию

серной

кислотьт

_

<аккумуйяторную''

.^

Б зарях<.енном

аккумуляторе

рас|вор

содер}|{ит

от

28

до

40

$

серной

кислотьт.

йо|ь:тшеЁие

началЁной

концентрац||и

к|1с-

182

лоты

по3воляет

сократить

ее объем,

т. е.

способствует

росту

удельных

пока3ателей;

кроме того'

сних(ается

опасность

3амер_

3^а|||1я

электролита

при низкой

температуре

в

конце

ра3ряда'

Фднако чрезмерное

повышение

концентрации

недопустймо,

так

как оно

приводит

к

усилению

пассивации'

самора3ряда

и суль-

фатации

электродов и

к

сних(ению

ресурса

аккумулятора.9асто

для

работы

в

условиях

низких температур

используют

растворь:

с концентрацией

на

5-8

0/9

больтпей'

чем

для

работьт

при

об*н-

нь|х

температурах.

Ёаоборот,

при

работе

в

тропических

усло_

виях конце!{трация

серной

кислоть|

дол}кна

бьтть

не

вып:е

32

}6.

||осле

первой

заливки

аккумулятора концентрация

серной

кислоть|

сни}|(ается

на 2-3

0|1

из-3а взаимодействия

с остатками

окиси

свинца РБФ

в

пластинах.

в|

(онструкчия

акку^^улятоРов

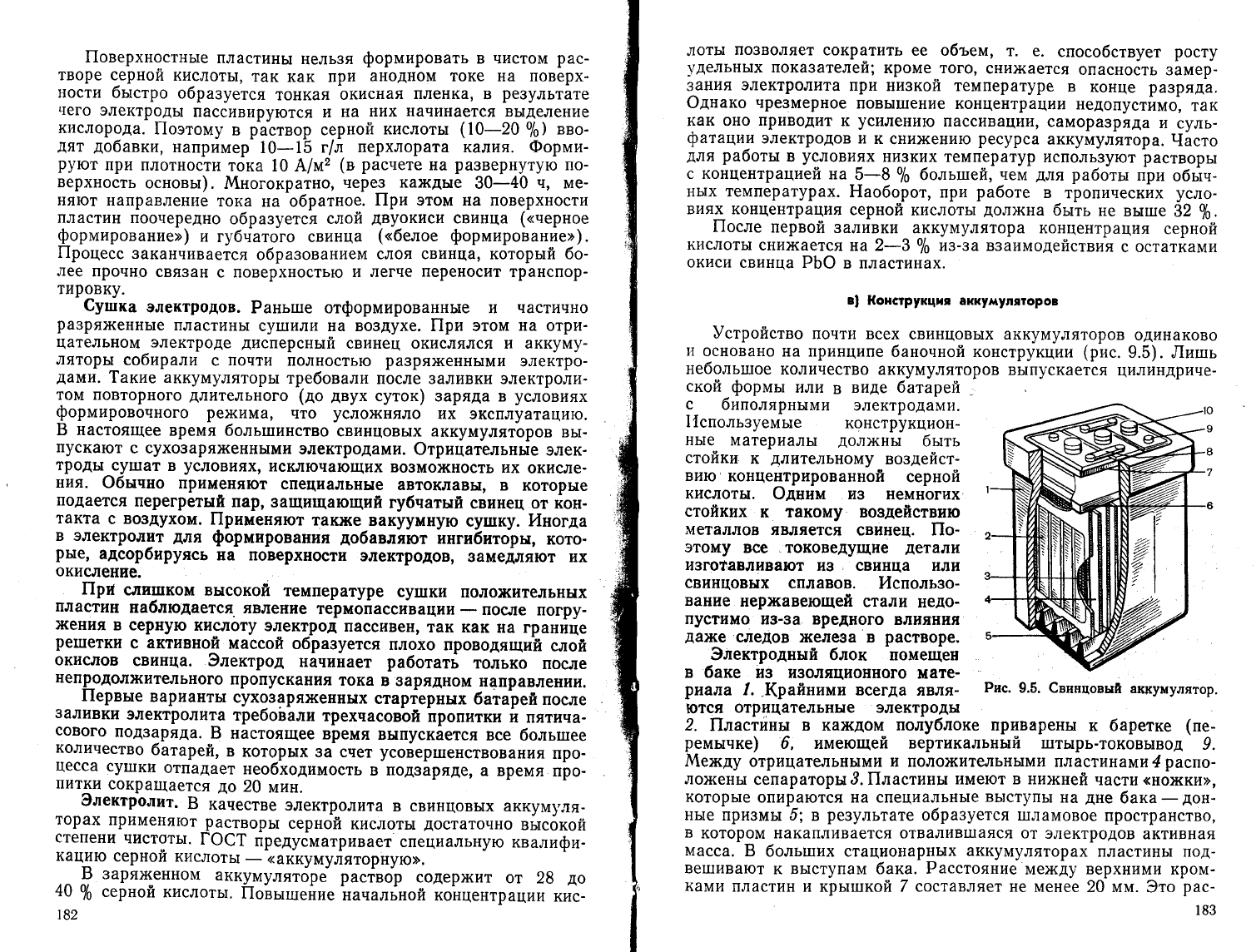

}стройство

почти всех

сви!{цовых аккумуляторов

одинаково

и

основано

на принципе

баночной конструкции

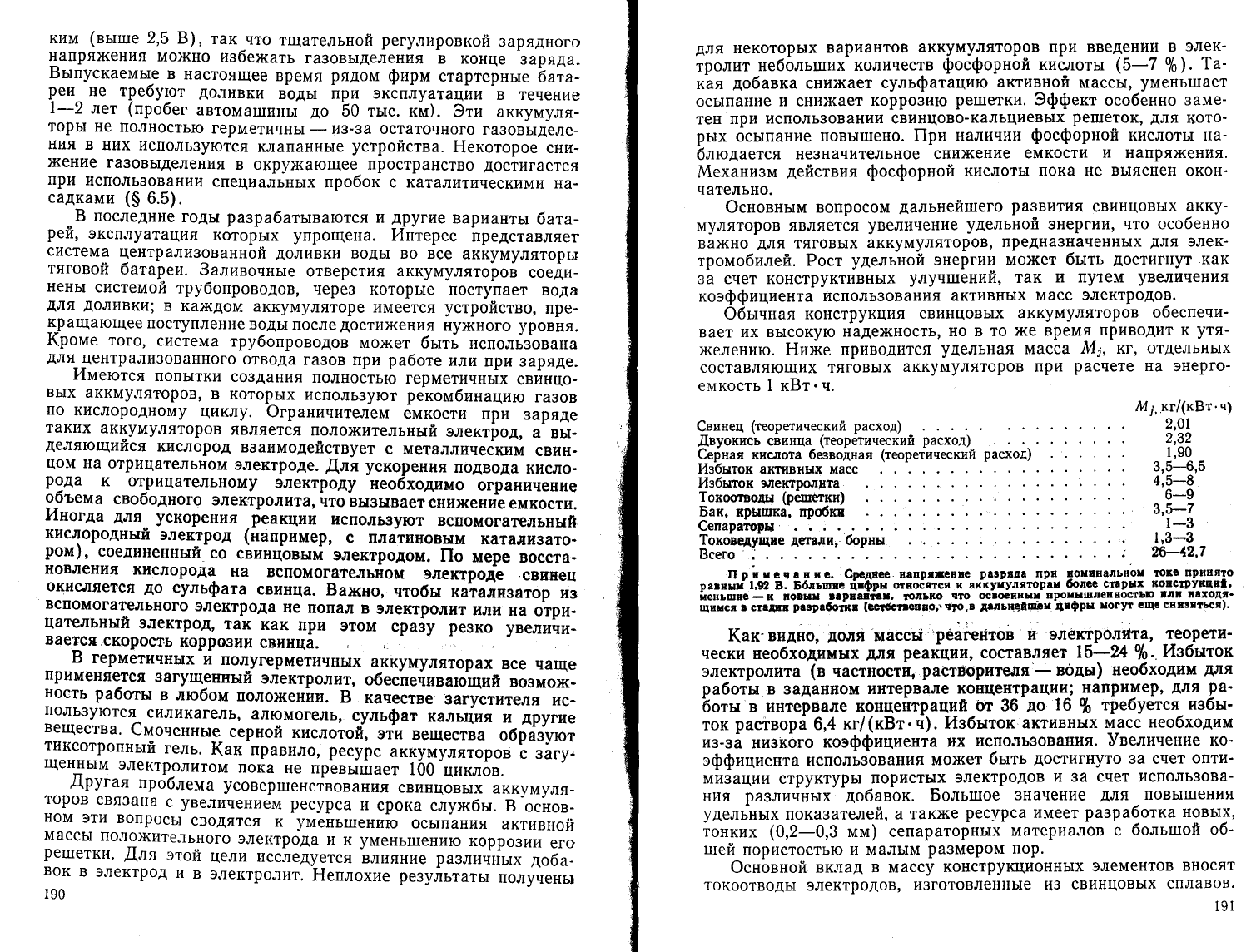

(рис.

9.5).

,[|игшь

небольгшое количество

аккумуляторов

вь|пускается

цилиндриче-

ской

формьт

ил|4

в

виде 6атарей

с

6иполярными

электродами.

|{спользуемь:е

конструкцион-

нь!е

материалы

дол)'(нь|

бьтть

стойки

к

длительному

воздейст_

вию'

концентрированной

серной

кислоты.

@дним и3

немногих

стойких

к такому воздействию

металлов

яы1яется свинец. ||о_

этому

все

.токоведущие

детали

и3го1авливают

из

'

свинца }{ли

сви||цовых

сплавов.

14спользо-

вание

нерх{авеющей

стали

недо_

пустимо

и3-за вредного

влиянпя

да}|(е

следов х(елеза

в

растворе.

3лектродный блок помещен

в баке

из изоляционного

мате-

р'1ала

/. }(райними

всегда явля-

Рпс.

9.5. €винцовый

аккумулятор.

ются

отрицательные электроды

2.

[\ластины

в ках(дом

полу6локе

приварены

к баретке

(пе-

ремывке)

6' имеющей

вертикальный |птырь-токовь1вод

9'

}1ехсду

отрицательными и поло)|(ительными пластинами

4

распо-

лох{ены

сепараторы3.

|1ластины

имеют в них<ней

части

<нох(ки>'

которь|е

опираются на специальнь1е

вь]ступь|

на

дне

бака-дон_

ные

при3мь| 5;

в

результате

образуется 1пламовое

пространство'

в

котором накапливается отвалив1|]аяся от

электродов

активная

масса.

Б

больших стационарных

аккумуляторах

пластинь| под-

ве1пивают

к вь1ступам бака.

Расстояние

ме>кду верхними кром_

ками

пластин и крь|11:кой 7 составляет

не менее 20 мм.

3то

рас-

183

стояние

необходимо

для

компенсации

колебания

уровня

элек-

тролита и

для

отделения

капель электролита

при

сильном га3о_

вь|делении

(<кипении>)

в конце

3аряда.

Б кры:пке имеются

два

отверстия

для

ш:тырей-токовыводов.

Бще

одно отверстие

в крьт!пке

предна3начено

для

вентиляционной

пробки 10,

кото-

рая

обеспечивает

вь1ход

га3ов

при саморазряде, неболь:пом

перезаряде

и одновременно

обеспечивает

невьтливаемость

элек-

тролита

при неболь1пих

наклонах

(например'

на автомобилях).

Фтверстие

для

вентиляционной

пробки

слух{ит

так)ке

для до-

л14вк|\

электролита'

измерения

его

уровня

и

концентрации'

а такх(е

для

вь1хода

газов при

3начительном

пере3аряде.

Фт-

дельнь1е

аккумуляторьт

в

батарее

соединяются

свинцовь1ми пе-

ремь1чками

(мех<элементнь|ми

соединениями)

6.

€тартерньте

и отдельнь|е

видь1

тяговь1х

аккумуляторньтх ба-

тарей

собирают в сосудах-моноблоках.

]|!оноблок-это единьтй

корпус

батареи,

разделеннь1й

перегородками

на 3

или

6 ячеек

(по

колитеству

аккумуляторов' соответственно

для

6_

и 12-воль-

товой

батареи).

9.4.

)(арактеР,!стики

а| @6цие

разРяднне

и

заРяд}!ые хаРактеристики

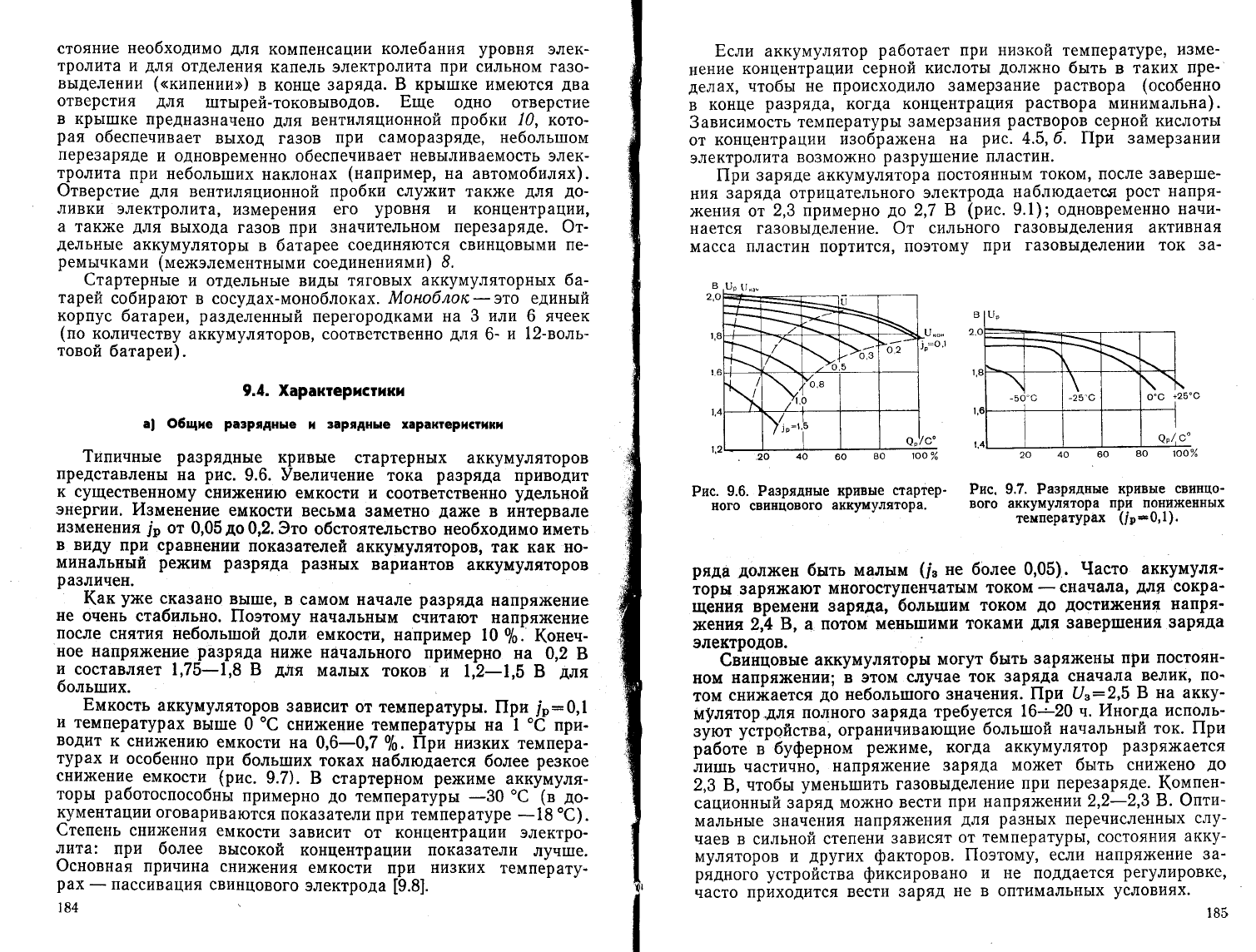

1ипичньте

разрядные

кривые

стартерных

аккумуляторов

представлены

на

рис.

9.6.

}величение

тока

ра3ряда

приводит

к существенному

спих(ению

емкости и

соответственно

уАельной

энергии.

14зменение

емкости

весьма

3аметно

дах(е

в

интервале

и3менения

],

от

0,05до0,2.9то

о6стоятельство необходимо иметь

в виду

при сравнении

пока3ателей

аккумуляторов'

так как но_

минальный

рех(им

ра3ряда

раз[|ых

вариантов

аккумуляторов

различен.

1(ак

ух<е

ска3ано

вы[ше' в

самом начале

ра3ряда

напрях{ение

не

очень

стабильно.

|[оэтому начальным

считают

напрях(ение

после

снятия

небольтшой

доли

емкости'

например

10

%.

(опеч-

ное напрях(ение

разряда

ни)!(е начального

примерно

на

0,2

Б

и

составляет

1,75_1,8 Б

для

малых

токов

и

12_1,б в

для

больгцих.

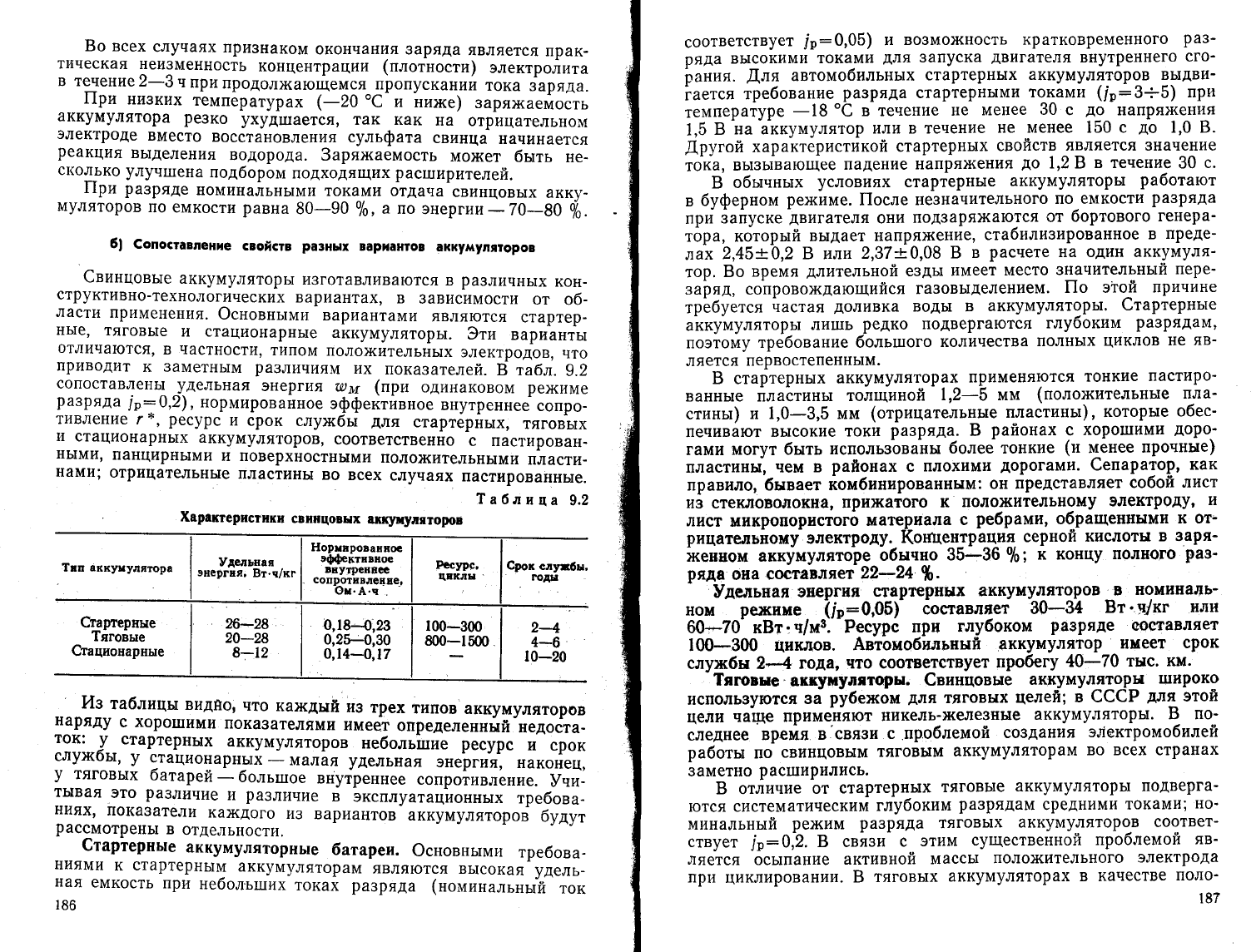

8мкость

аккумуляторов

зависит

от температуры.

||ри

|':6,1

и

температурах

вь![пе

0

'€

снижение

температуры

на 1

'6

при-

водит

к сних(ению

емкости

на

0,6-0,7

9о.

|1ри низких темпера_

турах и

особенно

при

больтших

токах наблюдается

более

резкое

сних(ение

емкости (рис.

9.7).

Б стартерном

рех(име

аккумуля-

торы

работоспособньт

примерно

до

тем|терат!ры

-30.€

-(в-

до_

кументации оговариваются

пока3атели

при температуре

_18

"€).

€тепень

сних{ения

емкости

зависит

от концентрации электро_

лита:

при более высокой

концентрации показатели

луч||]е.

Фсновная

причина сних{ения

емкости

при

низких

температу-

рах

_

пассивация

свинцового

электрода

[9.8].

184

Рсли аккумулятор

работает

при

низкой

температуре'

и3ме_

нение

концентрации

серной

кислоть|

дол)кно

быть

в таких

пре'

делах'

чтобьт не

происходило 3амер3ание

раствора

(особенно

в

конце

ра3ряда'

когда

концентрация

раствора

минимальна).

3ависимость

температурь1

3амер3ания

растворов

сер!{ой

кислотьг

от

концентрации

изобра>кена на

рис.

4.5,б,

||ри замер3ании

электролита

во3мо)кно

ра3ру|пение

пластин.

|1ри заряде

аккумулятора

постояннь|м

током' после

завер1пе-

\1'4я

3аряда

отрицательного

электрода

наблюдается

рост

напря_

}кения от

2,3 примерно

до

2,7

Б

(рис.

9.1);

одновременно

начи_

нается

га3овь]деление.

Фт

сильного

га3овыделения активная

масса

пластин

портится'

поэтому

при га3овыделении

ток

3а_

Рис.

9.6. РазряАные

кривые

стартер'

Рис. 9.7. Разряляые

кривые

свинцо'

ного свинцового

аккумулятора.

вого аккумулятора

при поних(еннь!х

температурах

(|р-0'1).

ряда

долх(ен

быть малым

(]з

не более 0'05).

9асто

аккумуля'

торы зарях<ают

многоступенчатым

током

_

сначала'

для

сокра_

щення

времени

заряда'

больхцим

током

до

достих(е1|ия

напря_

}[(е1|ия 2,4

в,

а

потом меньшими

токами

для

3авеР1цен}|я

3аРяда

электродов.

:

€винцовые

аккумуляторы

могут

быть

зарях<е!|ы

при постоян_

ном

напряж(ении;

в этом

случае

ток заряда

сначала

-велик'

по'

том

сних(ается

до

пе6ольц:ого

значения.

|1ри

()":2,5

Б

на акку_

м}лятор'для

полного

заряда

требуется

16*20 ч.

йногда исполь'

зуют

у6тройства,

огранинивающие

больтшой начальнь:й

ток.

||ри

работе

в буферном

рех(име'

когда

аккумулятор

ра3рях(ается

ли1ць частично'

напрях(ение

3аряда

мо'(ет

бьтть сних{ено

до

2,3 в, чтобьт

умень|пить

га3овыделение

при перезаряде.

{омпен_

сационньтй

заряд

мо>кно вести

при напрях(ении

2,2-2,3

Б. Фпти_

мальные

3начения

папрях(е1-1ия

для

ра3нь|х

перечисле!1нь|х

слу-

чаев

в сильной

степени

3ависят

от температурьт'

состояния

акку_

муляторов и

других

факторов.

||оэтому, если

напря)кение

3а_

рядного устройства

фиксировано

и не

поддается

регулировке'

часто

приходится

вести 3аряд

не

в оптимальнь1х

условиях.

185

(.,..,

Бо всех

случаях

при3наком

окончания заряда

является

прак_

тическая

неизменность

концентрации

(плотности)

электролита

в течение

2-3

ч

при

продол)каю'|\емся_

пропускании

тока

3аРяда.

]'|ри

низких

температурах

(-20

'€

и ни>ке)

зарях<аемость

аккумулятора

резко

ухуд|цается'

так как

на

отрицательном

электроде

вместо

восстановления

сульфата

свинца

начи1{ается

реакция

вь]деления

водорода.

3арях<аемость

мо}|(ет

бьтть

не_

с|{олько

улуч1пена

подбором

подходящих

расгпирителей.

||ри

разряде

номит{альнь|ми

токами отдача

свинцовых

акку_

муляторов

по емкости

равна

80-90

0/9,2

по

энергии-70-в0

%.

б|

€опоставление

свойств

Ра3ных

вариантов

аккуд^улятоРов

0винцовьте

аккумуляторьт

изготавливаются

в

ра3личньтх

кон-

структивно-технологических

вариантах'

в

3ависимости

от

об_

ласти

применения.

Фсновньтми

вариантами

являются

стартер-

ньте'

тяговь1е

и стационарнь]е

аккумуляторь1.

3ти

варианть1

отличаются'

в частности'

типом

полох(ительньтх

электродов'

что

приводит

к 3аметнь1м

ра3личиям

их

пока3ателей.

Б та6л.9.2

сопоставлень|

-удельн0$'

3нё|ги$'

Фц

(при

одинаковом

рех(име

разряда

|р:0,2)'

нормированное

эффективное

внутреннее

сопро-

тивление

г

*,

ресурс

и

срок

слух<бь|

для

стартерйых'

тяговь1х

и

стационарнь1х

аккумуляторов'

соответственно

с пастирован-

нь|ми'

панцирнь|ми

и поверхностными

поло)|(ительными

пласти_

нами;

отрицательные

пластины

во

всех

случаях

пастированные.

хврактершстпкв

свпшцовцх

акщщу'ятор"'"

'л

и

ца

9'2

1пп

аккушулятора

9дельная

энёРгЁя.

3т'ч/кг

Ёоршвровапвос

9с1гфектяввое

ввутренвсс

сопрот||влсв!е.

@ш.А.ч

Росурр'

цпклв

€тарсрвне

?яговые

€таци9цдрцц6

26-28

2о_28

8--12

0'1н;23

0'2н0,30

0,14-0,17

!00_3ш

800_15ш

2-4

4-6

|0-20

Аз

та6лпцы

видно'

что

ка'(дцй

из

трех

типов

аккумуляторов

наряду

с хоро!шими

пока3ателями

имеет

определеннйй-недоста_

]:1:.'1_-

с1артерных

аккумуляторов

небольйие

ресурс

и

срок

слух<оьт'

у

стационарнух

-

малая

удельная

энергия,

наконец'

у

_тяговых

батарей

-

боль:'пое

вну;реннее

сопротивление.

9чи_

1т:-1"

это

ра3личие

и

ра3личие

в

эксплуатационньтх

требова_

ниях'

пока3атели

ках(дого

и3

вариантов

аккумуляторо'

будут

рассмотре!!ь1

в

отдельности.

6тартернь:е

аккумуляторнь|е

батареи.

Фсновньтми

требова_

ниями

к стартернь|м

аккумуляторам

являются

вь!сокая

удель-

ная

емкость

при

небольтших

токах

разряда

(номинальньй

ток

186

соответствует

'р:0,05)

и

возмох<ность кратковременного

раз-

ряда

высокими

токами

!,ля

3апуска

двигателя

внутреннего

сго_

!ания.

.[|ля

автомобильных

стартер!1ь|х

аккумуляторов вь1дви_

|ается

требование

ра3ряда

стартернь|ми

токами

(|р:3+5)

при

температуре

-18

'€

в течение

не

менее

30

с

до

напря)кения

1,5

Б

на аккумулятор

|1лп в течение

не менее 150 с

до

1,0 в.

!,ругой

характеристикой

стартернь1х

свойств

является значение

тока'

вь1зь|вающее

падение

напрях{ения

до

|,2 Б

в течение

30

с.

Б

обьтчных

условиях

стартерные

аккумуляторь|

работают

в

буферном

рех(име.

|1осле

не3начительного

по емкости

ра3ряда

при

запуске

двигателя

они

под3аря}каются

от

бортового

генера_

тора, который

выдает напря>кение'

стабили3ированное

в

преде_

лах

2,45+-0,2 3 илп

2,37+0,08

Б

в

раснете

на один аккумуля-

тор.

Бо

время

длительной

Фды

имеет

место

значительньтй

пере_

3аряд, сопрово)кдающийся

газовыделением.

||о это^й

причине

трьбуется

частая

доливка

воды в

аккумуляторы.

€тартерньте

аккумуляторь|

ли1шь

редко

подвергаются

глубоким

ра3рядам'

поэтому

требование больт'пого

количества

полнь1х

циклов

не

яв_

ляется

первостепеннь|м.

Б стартерных

аккумуляторах

применяются

тонкие

пастиро'

ванные пластинь|

толщиной

1,2-5 мм

(полох<ительные пла_

стиньт) и

1,0-3,5 мм

(отрицательные пластиньт)'

которые

обес'

печивают

высокие

токи

ра3ряда.

в

районах

с

хоро1шими

доро._

гами

могут быть

использованы

более тонкие

(и

менее

прочные)

пластины'

чем

в

районах

с

плохими

дорогами.

6епаратор,

как

правило' бнвает йомбинированннм:

он представляет

собой

лист

и3 стек]1оволок[1а'

при)катого

к

полох(ительному

9лектроду'

и

лист

микропористого

мат1еРиала

с

ребРами'

обраще||ными

к от'

рицатепьному

электроду.

1(огпдентрац}1т

серной

кислотн

в 3аРя_

х(ен8ом аккумулятоъе

обычно

35_36

0/о;

к концу

полного

раз'

ряда

она

с(ютавляет

22_24

%.

}дельная эверг[|я

егарт€рвъ|х

аккумуляторов

в

[.о}{иналь-

ном

рекнме

(!р:0$б)-

ёоставляет

30_34

вт'я/кг

или

60_70_ к8т. ч/м3.

Ресурс

при

глубоком

ра3ряде

составляет

100*3ш

цик]1ов.

Автомобильншй

аккумулятор

имеет

срок

слухсбн 24

года,

что соответствует

про&гу

4о_7о

тшс.

км.

1яповне-аккумуляторш. €винцовые

аккумулятор}{

[цироко

исполь3уются

за

рубе'(ом

для

тяговнх

целей;

в €€€Р

для

этой

цели

чаф

применяют

никель-)|(еле3ные

аккумуляторы.

в по_

следнее

врем'1

в'связи

с проблемой

создания

э.г|ектромобилей

работы

по

свинцовым

тяговым

аккумуляторам

во всех странах

3аметно

рас!ширились.

3 отличие

от

стартерных

тяговые

аккумуляторь|

подверга_

ются систематическим

глубоким

разрядам

средними

токами;

но'

минальный

ре}|{им

разряда

тяговь1х

аккумуляторов

соответ-

ствует

]р:0Р.

в связи

с

этим

сушественной

проблемой

яв_

ляется

ось|пание

активной

массь1

полох{ительного

электрода

при

циклировании.

Б

тяговых

аккумуляторах

в качестве

поло_

187

}кительнь|х

электродов

используются

преимущественно

панцир-

ньте г|ластинь|'

в которь1х

нарух{нь1е трубки

луч1пе

удерх{ивают

частички

активной

массьт.

Б

отдельнь|х случаях

применяются

толсть|е.

(5-6

мм)

пастированньте

пластинь| и

усиленная

(трех-

слойная)

сепарация.

}лунтшению

сцепления

активной

массь1

способствует

и

вь|сокое

содер}кание

сурьмы

в поло)кительной

ре1петке

(до

9-10

7о);

вьтзванный

этим повь|[||еннь|й

самораз-

ряд

для

тяговь1х

аккумуляторов

не очень

существен'

так

как

эти

аккумуляторь|

обычно

работают

по

равномерному

времен-

н6му

графику.

Б

качестве

отрицатель!{ых

ранее

применялись

коробнатьте,

сейнас-пастированньте

пластйньт.

|(онцентрация

кислоть!

колеблется

при

циклирован\1и

от 36

до

12

0/о.

^ ^

1ягов-ьте

аккумуляторь|

имеют

удельную

энергию

20_

23

8т.н/кг,

или

55-75

кБт.н/м3. Ресурс

составляет

800-1200,

иногда

1500

циклов.

Аля

улуч1пения

ресурса

желательно

ра3ря_

}катъ

аккумуляторь1

не

более чем

на

30

%

их

емкости.

€тационарнь|е

аккумуляторь|.

Ёоминальнь:й

ток

ра3ряда

ста-

ц!1онарнь]х

аккумуляторов

обьтчно

соответствует

|р:0,1;

но

часто

эти аккумуляторы

предназначень|

для

разряда

больш:ими

токами.

Аосолютная

емкость

стационарнь|х

аккумуляторов'

как

правило'

велика;

удельная

энергия их

мо}кет

бь:ть невьтсокой.

Раньтпе

стационарнь|е

аккумуляторь|

и3готавливались

в от_

крь|ть1х

стекляннь1х

ил|\

в

деревяннь1х

баках,

выло}кенных

тон-

кими

листами

свин-ца.

Б настоящее

время

применяются

закрь1_

тьте стекляннь|е'

эбонитовые

или

пластмас1овь:е

баки.

3!им

3начительно

сних(ается

испарение

воды.

йспользуются

поверх-

ностнь1е

поло}кительные

и

коробватые

отрицательные

пластины;

в

более

новь|х

констчукциях

исполь3уются

и

толстые

пастиро-

ваннь1е

пл

астинь|'

особенно

для

от!ицательного

9лектрода.

Акку-

муляторн!

3аливаются

сравнительно

больтцим

объемом

элек_

тролита.

Бследствие

этого

мо)кно-

исполь3овать

|{и3кую

началь-

ную

концептрацию'

например

30

0/о-ную,

что

сних(ает

самора3-

ряд.

с этой

х<е

целью

в качестве

основы

электродов

иногда

используют

чистый

свинец

(поверхностные

пл|стины)

ли6о

сплавы

с маль|м содерх(анием

сурьмы

или

совсем

без

сурьмы.

1ак

как

для

ряда

типов

стациойарных

аккумуляторов

количе-

ство

требуемых

циклов

мало'

отсутствие

сурь|лы

йало

сказы_

вается

на

прочности

массь|

полох(ительного

электрода.

9.5.

Фсо6енности

ухода

и

,ксплуатации

Ба>кнейтшими

вопросами

ухода

за свинцовыми

аккумулято_

рами

являются

контроль

и

корректировка

уровня

электролита'

а

так}ке

поддер}кание

состояния

3аряженности

при хранении.

!|ри

раооте

аккумулятора

вода

ра3лагается

в

результате

коррозии

свинцового

электрода

и

т1р\4

перезаряде.

}ход

части

водь1

сни)кает

уровень

электролита

ни>ке верхней

кромки

элек_

трода

и

увеличивает

концентрацию

кислоть|; и

то

и

другое

188

вредно

для

электродов. ||оэтому в ходе

эксплуатации

требуется

регулярная

доливка дистиллированной

водь|.

Фбычно воду

до-

ливают

до

требуемого

уровня.

9астота

доливки

водь|

зависит

от

условий

эксплуатации

батарей. Фбьтчные

автомобильньте

стартерные батареи

при

е}кедневном

исполь3овании

требуют

проверки

уровня

ка>кдые 2-3 недели.

1ак

как

при

работе

иногда

теряется электролит

(расплескивание

или

унос

в

виде

тумана

при обильном

га3овыделении)'

рекомендуется

периоди-

чески проверять и

концентрацию кислотьт.

3ту проверку

прово-

дят

с

помощью

ареометра

по плотности электролита

в 3аря)кен-

ном аккумуляторе;

перед проверкой

(после

окончании

3аряда

или после

доливки)

необходимо вьтдер}кать аккумулятор

2-3

н

для

полного

вь1равниван|тя концентрации

во всех

точках.

€винцовьте аккумуляторь|'

залить1е электролитом'

во

избех<а_

ние

сульфатации

допускают

хранение только

в 3аря}кенном

со_

стоянии.

||ри

Алительном

их

хранении е}|(емесячно

проводят

подзаряд

для

компенсации

самора3ряда. 1(роме

того'

рекомен_

дуется

ка)кдьте

3-6

мес. проводить полньтй

цикл

ра3ряда

и за_

ряда

в

ре>киме |:0,05.

'[,опускается

консервация

свинцовь1х

аккумуляторов.

Аля

этого

их

предварительно

ра3рях<ают

при

]':0,1

до

напря>кения

1'85

в.

3атем

и3 них вь1ливают

электролит'

несколько

раз

тща-

тельно

промь1вают

дистиллированной

водой

(с

выдерх<кой

ка>к-

дь:й

раз

2-3

ч

для

удаления

следов

серной кислоты и3-

пор

электродов)

и после

этого су1||ат теплым сухим

воздухом. 3али-

вочное

отверстие 3акрывают

глухой пробкой.

||ри

заряде

свинцовых аккумуляторов

долх(ны

бь:ть

соблю-

дены

требования

по тех1|ике безопасности в

свя3и с выделением

значительных

количеств

водорода;

поэтому помещения'

в кото-

рых

проводится

3аряд'

долх([|ь!

тщательно вентилироваться.

||ри

3аряде'аккумуляторов'

в

ре1шетках

которых содер}кится

сурьма

или

мы[||ьпк' возмо]|(но выделение небольтцих

количеств токсич-

ных

соеди!|ений

.-

стибина

5!Ёз

или арсина

АзЁз.

9.6.

||альн€йщэо

совеРшэнствованив

свинцовнх акщ^АулятоРов

Ёесмотря

на

то

что евинцовый

аккумулятор и3вестен более

100 лет и хоРо[цо и3учен'

в настоящее

время продолх(аются

ра-

боты

по

его

усовер]||енствованию.

}{ачиная

примерно с 1970 г. ведутся

работы

по и3готовлению

стартерных

аккумуляторных

батарей,

требующих

не3начитель_

ного

ухода

(малообслу>|(иваемь1е

батареи)

или

вовсе

не требую-

щих

ухода

(необслу>киваемь|е

батареи).

Б новых

аккумулято-

рах

с

целью

сних(ения га3овь1деления

исполь3уют

ре1петки

из

сплавов

с маль1м содер}канием

сурьмь! (не

более 3

0[

)

ил14 у13

свинцово-кальциевь1х

сплавов

с

ра3нь1ми

добавками.

1акие

ре-

1петки

не

только сних<ают

корро3ию

свинца;

при их использова-

нии

напря)кение начала газовь|деления

остается

довольно

вь]со_

189

ким

(вь||1]е

2,5

в)'

так

что

тщательной

регулировкой

зарядного

напрях(е!!ия

мо}кно

избех<ать

газовь|деления

в конце

3аряда-

Быпускаемые

в

настоящее

время

рядом

фирм

стартерньте

?5ата-

реи^

не требуют

доливки

водь| йр"

экспдуатации

в течение

1-2

лет

(пробег

автома|шиньт

до

_50

тыс. кй).

3ти

аккумуля-

торь1 не

полностью

герметичнь1

-

и3-за остаточного

газовь|деле-

ния

в

них исполь3уются

клапаннь1е

устройства.

Ёекоторое

сни-

х(ение

га3овыделения

в окрух(ающее пространство

достигается

при

использовании

специальнь!х

пробок с каталитическими

на_

садками ($

6.5).

..Б

последние

годь1

разрабать:ваются

и

другие

вариантьт

бата-

рей,

эксплуатация

которь|х

упрощена.

ййтерес

_представляет

система

централи3ованной

доливки

водь| во все

аккумуляторы

тяговой

батареи.

3аливочньле

отверстия

аккумуляторов

соеди-

нень|

системой

трубопроводов'

чере3

которьте поступает

вода

для доливки;

в ка>;(дом

аккумуляторе

имеется

устройство,

00Р€_

кращающее

поступление

водь1

после

достих{ения

ну>кного

уровня.

кроме

того'

система

трубопроводов

мо}кет

бьтть

исполь3ована

для-

{ентрали3ованного

отвода

га3ов

при

работе

пл|\

при

3аряде-

14меются

попь1тки

со3дания

полностью

герметичных

свинцо_

вь|х

аккмуляторов'

в которь1х

исполь3уют

рекомбинацию

га3ов

по

кислородному

циклу.

Фгранинителем

емкости

при

3аряде

таких

аккумуляторов

является

поло'(ительглый

электрод'

а

вы_

деляющийся

кислород

взаимодействует

с металлическим

свин_

цом

на

отрицательном

электроде.

Аля

ускорения

подвода

кисло-

Р!ла

к

отрицательному

электроду

необходимо

ограничение

объема

свободного

электролита'

что вы3ывает

сни}|(ение

емкости.

|[ногда

для..

ускорения

.реакции

,.,о'""уго!

;.;ъй;;;ъльный

кислородный

электрод

(например,

с платиновым

катализато-

р'1]:

соединенный

со

свинцовым

электродом.

по

;;ь;ьосста-

1_':]:1"1

кислорода

на

вспомогательном

9лектроде

сви.нец

окиФ|яется

ло

сульфата

свинца.

8ажно,

чтобш

ка1а!пзатор

из

вспомогательного

электрода

||е

попал

в

электролит

или

на

отРи-

цательный

электрод'

так

как

пРи

этом

сразу

ре3ко

увеличи_

вается .скорость

коРрозии

св|{нца.

б

герметичных

и

пол-угерметичных

аккумуляторах

все

чаще

применяется

загущенный

электролит,

обеспейивающий

возмох(-

ноеть

работы

в любом

полох<енйи.

8

качестве'

3агустителя

ис_

поль3уются

силикагель'

алюмогель,

сульфат

кальг[ия

и

другие

вещества.

6моченные

серной

кислотой,

э|и

вещества

образуют

тиксотропньтй

гель.

}(ак

правило'

ресурс

аккумуляторов

!

загу_

щеняь|м электролитом

пока

не прёвь|йает

100

-циклов.

АРугая

проблема

усовер1пенствования

свинцовь|х

аккумуля_

|!гов

свя3ана

с

увеличением

ресурса

и

срока

слу>кбьт.

Б'основ-

ном

эти

вопросьт

сводятся

к

умень1пению

ось|пания

активной

массь1

поло)кительного

электрода

и

к

умень1цению

корро3ии

его

ре1шетки.

!,ля

этой

цели

исследуется

влияние

различнь1х

доба_

вок

в

электрод

и

в

электролит.

Ёеплохие

ре3ультать|

получень!

190

!

!

./

{

!

{

!

|

{

{

!

1

4

!

!

1

для

некоторых

вариантов

аккумуляторов при введении

в

элек_

тролит

небольтдих

количеств

фосфорной

кислоты

(5_7

,/,).

1а-

кая

добавка

сни}кает

сульфатацию

активной

массьт'

умень1пает

ось1пание

и сних{ает

корро3ию

ре!шетки.

3ффект

особенно

заме-

тен

при

использовании свинцово-кальциевь|х

ре1шеток'

для

кото-

рь]х

осыпание

повы1шено. |1ри

наличии

фосфорной

кислотьт на-

блюдается

не3начительное

сних(ение

емкости

и

напря>кения.

}1еханизм

действия

фосфорной

кислоть1

пока

не вь|яснен

окон-

чательно.

Фсновньтм вопросом

дальнейшего

ра3вития

свинцовь1х

акку-

муляторов является

увеличение

уАельной

энергии'

что особенно

ва>кно

для

тяговых

аккумуляторов'

предна3наченных

для

элек_

тромобилей. Рост

уАельной

энергии

мо)кет

быть

достигнут

'как

3а счет конструктивнь|х

улуч:пений,

так

и путем

увеличения

коэффициента

исполь3ования

активнь1х

масс электродов.

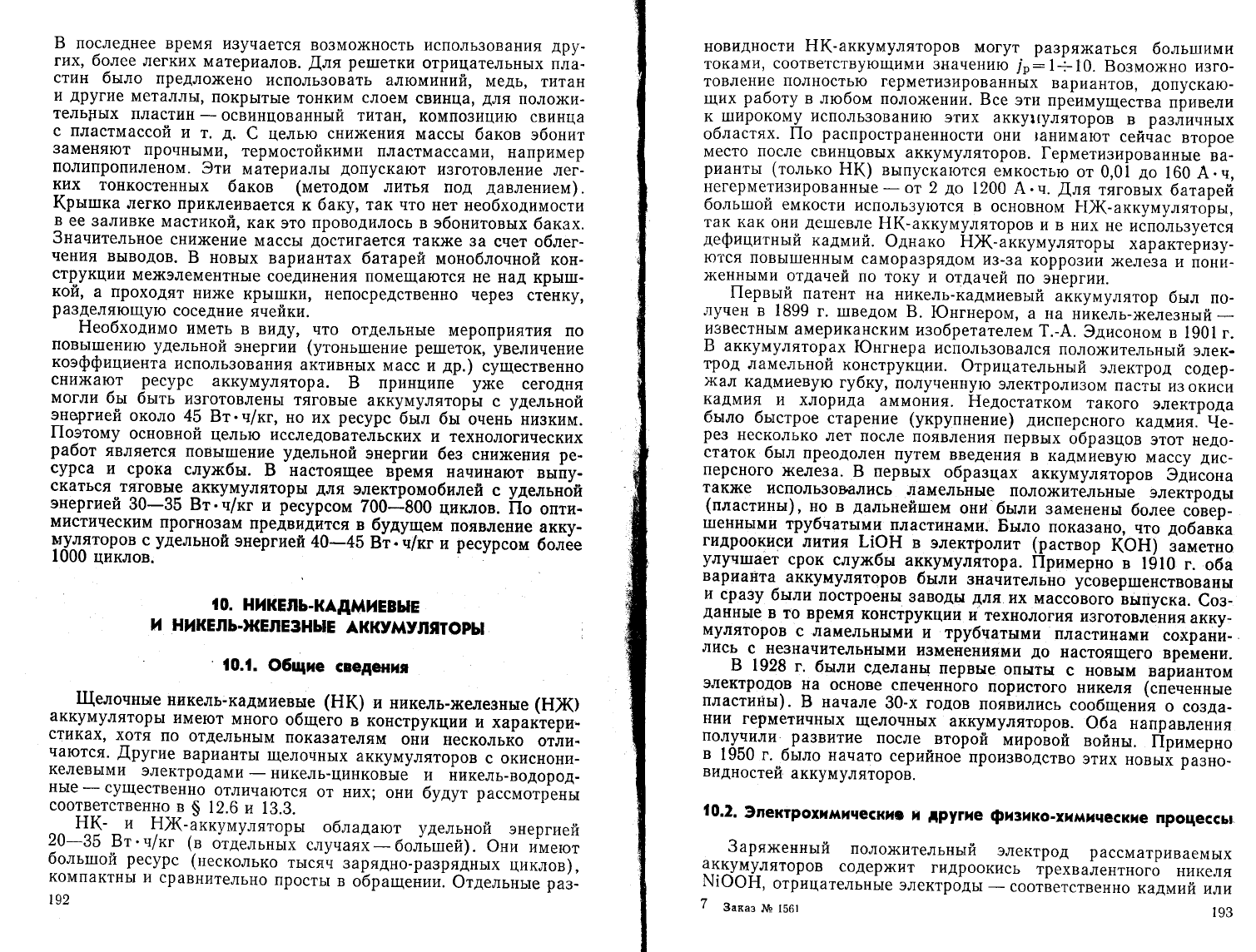

Фбьтчная

конструкция

свинцовь|х

аккумуляторов

обеспечи-

вает

их высокую

наде}кность'

но в то

>ке время

приводит к

утя_

х{елению. Ёих<е приводится

удельная

масса

}|!5, 1\[,

отдельных

составляющих тяговых

аккумуляторов при

расчете

на

энерго-

емкость 1 кБт.ч.

(винец

(теоретинеский

расхол)

&;.

кг7(к8т.н1

2,01

2,32

1,90

3,5-6,5

4,5-8

6-9

3,5-7

!-3

1,3-3

2н2'7

.[,вуокись

сйипца

(теорётинеский

расхол)

€ерная к|{слота

бвводная

(теоретинеский

[,1збнток

активнцх масс

!|збыток э,,1ектро,'|ита

1окоотводн

(решетктт)

Бак, крнптка, прбкн

по

!цс!а вве.

6рсдвее вапряхенве

рв3ряда

прв

шош!валь|!ош

токе

пр|!вято

равянх'1,90

3. Б6д:ьшпс

ЁвФрв

отвфятся

к

аккухулятораш

6олес

старвх

ко_встукцв!.

йеньц:пс_к повцш

г:рваят!|'

только

тто оевоепвцх

прох_ш!цлеввостьэ

'лп '.ходя'

йцшйв

стайп

Рсзрафй:

(ссфстгввво..

{р,в

д!'ьпе!цьх. 4пфрв

хогут

.щ6 св!!!ться).

}(ак_видно'

доля

массы

реагентов

и 9лектролита'

теорети-

чески

необходимнх

для

реакции'

составляет

|б_24

9о..

йзбыток

электролита

(в

вастностй,

растворителя'_

вбды)

необходим

для

работы

в 3аданном

интервале

конце[{траци'{-;

цапример'

для

ра'

6оты в

интервале

концейтраший

бт 36

до

16

$

требуется

и3бы'

ток

рас1вора

6,4

кг/(кБт.н).

йзбыток

активных

масс

необходим

из_зй

низк6го

коэффициепта

их

использ0вания.

}величение

ко'

эффициента

исполь3ования

мох(ет

быть

достигнуто

за счет

опти_

мизации

структурь|

пористых

электродов

и за счет использова_

ния

ра3личнь1х

добавок.

Боль:пое

значение

для

повь|!шения

удельнь1х

показателей'

а такх<е

ресурса

имеет

разработка

новь1х,

тонких

(0,2-0,3

мм) сепараторных

материалов с

больц:ой

об'

щей

пористостью

и

маль!м

размером

пор.

Фсновной вклад

в массу

конструкционнь|х

элементов

вносят

токоотводьт

электродов'

изготовленнь1е

и3 свинцовьтх

сплавов.

191

Б

последнее время

изучается

во3мо)кность

исполь3ования

дру_

гих, более

легких

материалов'

Аля

ре[шетки

отрицательнь|х

пла_

стин

было

предлох(ено

исполь3овать

алюмийий,

медь'

титан

и

другие

металль|'

покрь1ть1е

тонким

слоем

свинца'

для

поло>ки_

тельньтх

пластин

-

освинцованньтй

титан'

компо3ицию

свинца

с пластмассой

и

т.

д.

с

целью

сни}кения

массь|

баков

эбонит

заменяют

прочными'

термостойкими пластмассами'

например

полипропиленом.

3ти

материаль|

допускают

и3готовление

лег-

ких

тонкостеннь1х

баков

(методом литья

под

давлением).

(рыц:ка

легко приклеивается'к

баку' так что

нет

необходимости

в

ее

3аливке

мастикой'

как

это

проводилось

в эбонитовых

баках.

3начительное

сних{ение

массь1

достигается

такх(е

3а

счет облег_

чения

выводов.

Б

новых

вариантах

6атарей

моноблочной

кон_

струкции

мех(элементнь1е

соединения помещаются

не над

крьт!п_

кой,

а проходят

них<е

крь1|пки'

непосредственно

чере3

стенку'

ра3деляющую

соседние

ячейки.

Ёеобходимо

иметь

в виду'

что

отдельньте

мероприятия

по

повыцтению

уАельной

энергии

(утоньгпение

ре1петок'

увеличение

коэффициента

использования

активнь1х

мас<!

и

дР.)

сйществе!{но

сни}кают

ресурс

аккумулятора.

в принципе

у}ке

сегодня

могли

бьт

бьтть

и3готовлень|

тяговь|е

аккумуляторь|

с

удельной

31тергией

около

45

3т.н/кг,

но их

ресурс_бь|л

бы_оченЁ

низким.

||оэтому

основной

целью

исследовательских

и технологических

работ

является

повьтц'ение

уАельной

энергии

без

сних<ения

ре-

сурса

и срока

слух<бы.

3 настоящее

время

начинают

выпу_

скаться

тяговые

аккумуляторы

для

электромобилей

с

удельпой

энергией

30-35

3т.

н/:|г

и

ресурсом

700_800

циклов.

!1о

оп."-

мистическим

прогно3ам

предвидится

в

!удучем

появ]|ение

акку-

]!цляторов

с

удельной

энергией

4о_45

8т"ч|кг

и

ресурсом

болёе

1000

циклов.

|0.

никпль-кАдмиввы€

и никвль-жвлв3ныв

^ккумулятоРы

|0.|.

@6щие

сведе|.и'

11{елонньте

никель-кадмиевые

(н()

и

никель-х(еле3ные

(нж)

аккумуляторы

имеют

много

общего

в конструкции

и характери.

стиках'

хотя

по

отдельным

показателям

они

несколько

отли.

]1Р1*

Аругие

варианть1

щелочнь|х

аккумуляторов

с окиснони-

келевыми

электродами-никель_цинковь|е

и

никель-водород-

нь1е

-

существенно

отличаются

от них;

они

булут

рассмотрень1

соответственно

в

$

12'6

и

13'3.

_

нк-

и

Ё[_аккумуляторь1

обладают

улельной

энергией

20-35

Бт

.

н/кг (в

отдельньт*

слуна"х

-

оо.т{,йе*1.

онй

имеют

оольшои

ресурс

(несколько

ть1сяч

3арядно_разряднь|х

циклов),

комг{актнь1

и

сравнительцо

простьт

в

обращении.

Фтдельнь|е

ра3_

192

новидности

Ё1(-аккумуляторов

могут

разря}каться

большими

токами'

соответствующими

3начению

7':

1-:10.

Бозмо>кно и3го-

товление

полностью

гермети3ированнь1х

вариантов'

допускаю-

щих

работу

в любом

поло)кении.

Бсе

эти

преимущества

привели

к

[1]ирокому исполь3ованию

этих акку}(уляторов

в

ра3личньтх

областях.

|!о

распространенности

они

;анимйт

сей,!ас

второе

место

после

свинцовых

аккумуляторов.

[ермети3ированные

ва_

риантьт

(только

Ё1()

вьтпускаются

емкостью

от

0,0|

до

160 А.ч,

негерметизированные

-

от

2

до

1200 А. н.

[ля

тяговых

батарей

больтшой емкости

исп_о'ль3уются

в

ос}{овном

}{)(_аккумуляторь|'

так как

они

де1певл_е

Ё^1(-аккумуляторов

и

в них

не исполь3уется

дефицитнь:й

кадмий.

Фднако

Ё}(_аккумуляторы

характеризу-

ются

повь]1пеннь]м

самора3рядом

из-3а

корро3ии

х{еле3а

и

пони_

)кеннь|ми

отданей

по

току

и отданей

по

энергии.

||ервь-тй^

!атент

на

никель-кадмиевьтй

айкумулятор

был

по_

лучен

в 1699

г. п]ведом

Б.

1Фнгнером'

а

на никель_х(елезньтй

-

известным

американским

изобретателем

1._А.

3дисоном

в

1901

г.

Б аккумуляторах

1Фнгнера

использовался

поло}кительньтй

элек-

щод

ламельной

конструкции.

Фтрицательньтй

электрод

содер-

)кал

кадмиевую

губку'

полученную

электроли3ом

пасть1

и3

окиси

цадмия-

и хлорида

аммония.

}{едостатком

такого

электрода

было

бьтстрое

старение (укрупнение)

Аисперс.ного

кадмия.

че-

ре3

несколько

лет после

появления

первь|х

образцов

этот

недо_

статок

бь:л

преодот:ен

путем

введения

в кадмиевую

массу

дис-

персного

}(еле3а.

Б

первых

образцах

аккумуляторов

3дисона

так}!(е

использов61лись

ламельные

поло)кительные

9лектроды

(пластиньт)'

н-о

в

дальнейгпем они были

замененЁ

более

совер-

11]енными

щубнаты_ми

пластинами.

Было

пока3ано,

что

добавка

гидроокиси

л11т!|я

[1он

в электролит (раствор

кон)

{амет"о

улш[пает

срок

слух{бы

аккумулятора.

|1римерно

в

1910

г.

оба

варианта-

аккумуляторов

были

значительно

уёовертшенствованы

и

сра3у

были

построены

3аводы

для

их

массового

}ыпус*а.

€оз_

д'11'"

в

то время

конструкц|{и

|{

технология

и3готовдения

акку_

муляторов

с

ламельными

и трубчатыми

пластинамн

сохрани-

лись

с не3начительными

изменениями

до

настоящего

времени.

в

1928

г.

были

сделань|

первые

опыты

с новым

вариантом

электродов

на

основе

^с^печенного

пористого

никеля

(спёненнь:е

пластиЁьт).

Б начале

30-х годов

пояЁилнсь

сообщения

о

со3да_

нии

герметич|{ь|х

щелочнь|х

аккумуляторов.

Фба

направле}[ия

полу-чили

-ра3витие

после

..второй

мировой

войны.

[1римерно

в

1950

г.

бьтло начато

серийноопроизводство

этих

новь:х

ра3но_

видностей

аккумуляторов.

|0.2.

9пектРохиАическио

н

|Ругхе

физико_химические

пРоцессь|'

3аряхсеннь:й

полох<ительньтй

электрод

рассматриваемых

:5я[дуляторов

содерх(ит

гидроокись

трехвалентного

никеля

1\100н,

отрицательнь1е

электродь1

-

соответственно

кадмий

или

7

3аказ

}1ь |561

193

желе3о

(металлинеские).

3лектролитом,

как правило' слу)кит

раствор

кон.

Фсновньте

токообразующие

реакции

на электродах

у1

в

акку-

муляторе

в

целом

обычно изобра>кают

в виде

|-

р"р"'

1

(+)2

|

ш|оон*ЁдФ*

е;::

ш!

(он)21он-

|

;

(10.1')

|

,,,"'

-1

(-)ме+2он_

? -&1е

(ФБ)а*2е;

(10.11

(аккумулятор)

2}х1|ФФЁ

+2112о*}1е

? 2ш!

(он)9+

+ме(он)?,

(10.1-)

где .&1е

-

кадмий

или )келе3о.

Ёа самом

деле

на поло}кительном

электроде

протекают

бо_

лее сло}кнь{е

процессь1. Фкисльт

никеля

существуют

в

несколь_

ких

модификациях, отличающихся'

в

частности'

степенью

гидра_

тации. |!оэтому

приведенное

уравнение

неточно

передает

баланс

водь1 в ходе

реакции.

|идроокись

двухвалентного

никеля

обра-

3уется чаще

всего

в

форме $-1х{|(ФЁ):'

которая

имеет слоистую

структуру

с

неупорядоченной

кристаллической

реш:еткой;

эта

неупорядоченность благотворно

ска3ь1вается

на электрохимиче_

ской активности.

.[1ри

3аряде

обь:чно

образуется

гидроокись

трехвалент!{ого никеля в

форме

р-ш1оон.

Фднако

при больтпой

концентрации

щелочи

или боль:'ших

токах 3аряда

возмох<но

об-

ра3ование

1-\1ФФЁ,

которая занимает больц:ий

уАельнь:й

объем.

€вязанное

с этим набухание

часто приводит

к

ухуд1шению

кон-

такта

и

к

деформации

электрода,

3лектрическая

проводимость

чистой ш|(он)2 очень

низка,.но

ух(е

при

частичном окисленип

она 3аметно

увеличивается.

|!осле

ра3Ряда

аккумулятор-а

в ак-

т'ивной

массе

остается 20_50

0/9

невосстановленной

}ч]!ФФЁ,

что

обеспечивает

достаточную

ее проводимость.

8о

время

длительной

ра6оты

электроды

<<стареют>

и их ха-

рактеристики

ухуд1паются.

Фдной из

причи|{ свйх<ения актив-

[|ости является

переход кристаллической

Ре1шетки

окислов

в бо-

лее

упоРядоченное

состояние;

лругой

прининой

является

укруп-

1|ение

й

ушлотнение

частиц

активной массы.

||ри заряде наряду с

}ч{|ФФЁ образуются и более

высокие

окислы

никеля;

"

6$тт{ем

вйде полунающиеся соединения могут

быть,

представлень!

'как

,$!Ф'.|\\уФ,

|А€ .{:|,6;-1,8

(знапения

*=*1,5

п

!:0,5

соответствуют \1ФФЁ). Фтносительно

природы

этих

соединений

существуют

различнь]е

мнения: это мох<ет

быть

смесь окислов

трехвалентного

(ш1оон)

и четырехвалентного

никеля

(ш|о9)

или

окисел

трехвалентного никеля,

содерн<аший

из6ьтточное

количество

кислорода. 3озмох<ность

образования

этих

соединений

приводит

к

ряду

существенньтх

последствий:

1)

Бьтсш_тие

окисль1

неустойнивь1

и

склонньт

к самопроизволь-

ному

распаду

с вь1делением

избьтточного кислорода:

.!

_1-

-

'2

194

}х[1ф,уЁ'Ф

+

\|ФФЁ (х- 1,5) Ф,

*

(у_0,5)

н?о.

(10.2)

3та

реакция

протекает

тем

интенсивнее'

чем вь111]е

содер)]{а_

ние

кислорода.

||оэтому в

первое время после

око!1чания

заряда

окисноникелевь!х

электродов

(несколько

дней

или недель)

на-

блюдается

заметнь:й их самора3ряд'

который

резко

3амедляется

после

превращения основной

массы

вьтс|пих

окислов

в \1ФФЁ.

€амопроизвольнь:й

распад

ш1оон

до

окисла

двухвалентного

никеля

возмо)кен' но протекает

очень медленно. 9астинное

раз-

ло}кение

}.'1|Ф, идет и

во

время заряда.

Б

связи с

этим ток'

осо-

бенно

к концу 3аряда'

тратится

не только

на

окисление

никеля'

но

и на выделение

кислорода'

что сни)кает

отдачу аккумулятора

по емкости и

энергии

(см.

рис.

3.4).

2) Аз-за

временного образования

при 3аряде вьтс1пих окис-

лов

напря)кение

ра3омкнутой

цепи

све)кезарях<енного

аккуму-

лятора повь11|]ено: 0р,

ц:

1,45+

\,7

в.

||о мере

распада

этих

соединений

[,/',

'.

сни>кается' принимая

в конце концов стацио-

нарное 3начение

1,30-1'34

Б

для

Ё(- и |,37-|,4| Б

для

Ё}(-

аккумуляторов.

3)

в

образовании

вь|с1пих окислов существенное

участие

принимает

щелочь

и3

раствора.

|4оны

кал|1я

адсорбируются

на

поверхности

окисла и частично внедряются в кристаллическую

ре1шетку,

образуя сме1|]анные окислы. €остав сме1шанньтх окис-

лов иногда характери3уют

формулам\\

т|1па

[ш!4о4

(он)'] (он)

э(.

1акие

соединения образуются тем легче'

чем вы!пе

концентра-

ция щел6чп.

|1х

уАельньтй

объем

довольно

высок' что приводит

к набуханию активной массы.

3

результате'образования

таких

соедивений

концентрация

щФ1очного

раствора

сни}(ается при

3аряде

не'т0лько

и3-3а вьтделения воды' но та!<х<е и3-за

свя3ы-

ва1!пя

некоторого количества

кон.

Бслп.в

ра1твор

добавить

||он, то адсорбцпя и внедрение

в

ре1шетку

ионов

[!+

увеличивают

глубину

заряда и прелуп}е:*<-

дают

спекание

окислов никеля при

ц}1клировании

аккумулят0-

ров.

8следетв|1е'этого'

емкость

и

ресурс

-р&боты

аккушуляторов

увеличиваются..

ФднАко

при

избытке

[1ФЁ.Фозмох<нн обра3ова-

ние

электрохимически инертной

формы

никелата лит!{я | |ш|о2

и

ухуд[цение

характеристцк.

Благотворно

влияют на емкость

и

ресурс

кобальт та барпй, которне иногда

добавляются

в

ак-

тиЁпую

массу

в

внде

окислов илгд солей. 3редное

действие

ока3ывают

}{(еле3о

и алюминий.

||ри

разряде

окнсление металла

на отрицательном

электроде

протекает

черёз промех(уточное образование

в

растворе

ионов

Ё.|[е@:-,

которь1е

3атем гидролизуются с

обра3ованием нерас-

творимой

гидроокиси

(или

окиси):

разряд

/т{е13ФЁ_ Ё.|{еФ:_

*|1э@*2е;

заряд

Ё,|!1еФ:

*

ЁэФ ?

.:\1е

(ФЁ)э

*

@Ё_

(10.3)

(10.4)

195

7,

{отя

растворимость

ионов

Ё.|!1еФэ_

в

щел0чном

растворе

мала

(около

10_{ моль/л),

концентрация

эта

достаточна

для

обеспечения

возмо}1{ности

протека|1у1я

реакции

как в

ра3рядном'

так и в

3арядном направлении.

Равновесньтй

потенциал

кадмиевого

электрода

на 0,02 Б по-

ло)кительнее'

а потенциал

}келе3ного

электрода на

0,05 Б

отри_

цательнее

равновесного

водородного

потенциала

в том )ке

рас_

творе.

!,отя

количественно

это

ра3личие

незначительно'

такое

распределение

потенциала

имеет

принцип}1альнь1е последствия:

>келезнь:й

электрод в

нерабонем

состоянии

мо'{ет корродиро-

вать' вьттесняя

водород

и3

раствора;

для

кадмия

этот процесс

термодинамически

невозмо>кен и

поэтому

кадмий коррозионно-

устойнив.

Б активную

массу кадмиевого электрода

добавляют

от 5

до

30

0/о

дисперсного

)келеза.

3та

добавка

препятствует

спеканию

кадмия

в ходе

циклирования.

!,исперсное

}келе3о мо}кет такх{е

участвовать

в токообразующей

реакции'

однако

практически

доля

участия

)келеза при

работе

кадмиевого электрода мала.

Больтпое

3начение

для

ста6илу|заци|| пока3ателей >келезного

электрода

имеет наличие в

активной

массе

0'3_0,5

0/9

сульфида

1келеза Ре5. 14ногда при

длительной

работе

сульфид окис-

ляется;

характеристики электрода

могут

быть восстановлены

11утем

добавления

в

раствор

небольтшого количества

}:[а25. ||ри

глубоком

ра3ряде

1.'е(ФЁ)2 мох(ет окисляться

ло

Ре(ФЁ)з] пФ-

тенциал этого процесса

!{а 0,2-0,3 Б полох<ительнее потенциала

основного

процесса. 1аким

образом,

при глубоком

ра3ряде

на

разрялной.кривой

появляется

характерная вторая ступень. )(отя

Ре(ФЁ)3

ху>ке 3арях{ается'

периодический глубокий

разряд

мо_

1*(ет

ока3аться

полезным'

так как

разрыхляет

активную массу

[10.5].

!0.3.

(онстРукция

и технолог[1

Ё|](€!|Ё.кадниевшх

'"':;::,"#;:'#"""

€ушествует

несколько

ра3новидностей

электродов

(пластин).

9асть

и3

них и3готавливается в

двух-трех

вариантах по тол-

щине:

более тонкие

электродь1

для

аккумуляторов

на

больгпие

ра3ряднь!е

мощности'

более

толсть|е

-

для

энергоемких' мало-

мощнь1х

аккумуляторов.

||ри прочих

равнь1х условиях

толщина

поло)кительного

электрода

больтпе толщинь1 отрицательного

из-

за больтпего

объема

активной массь|.

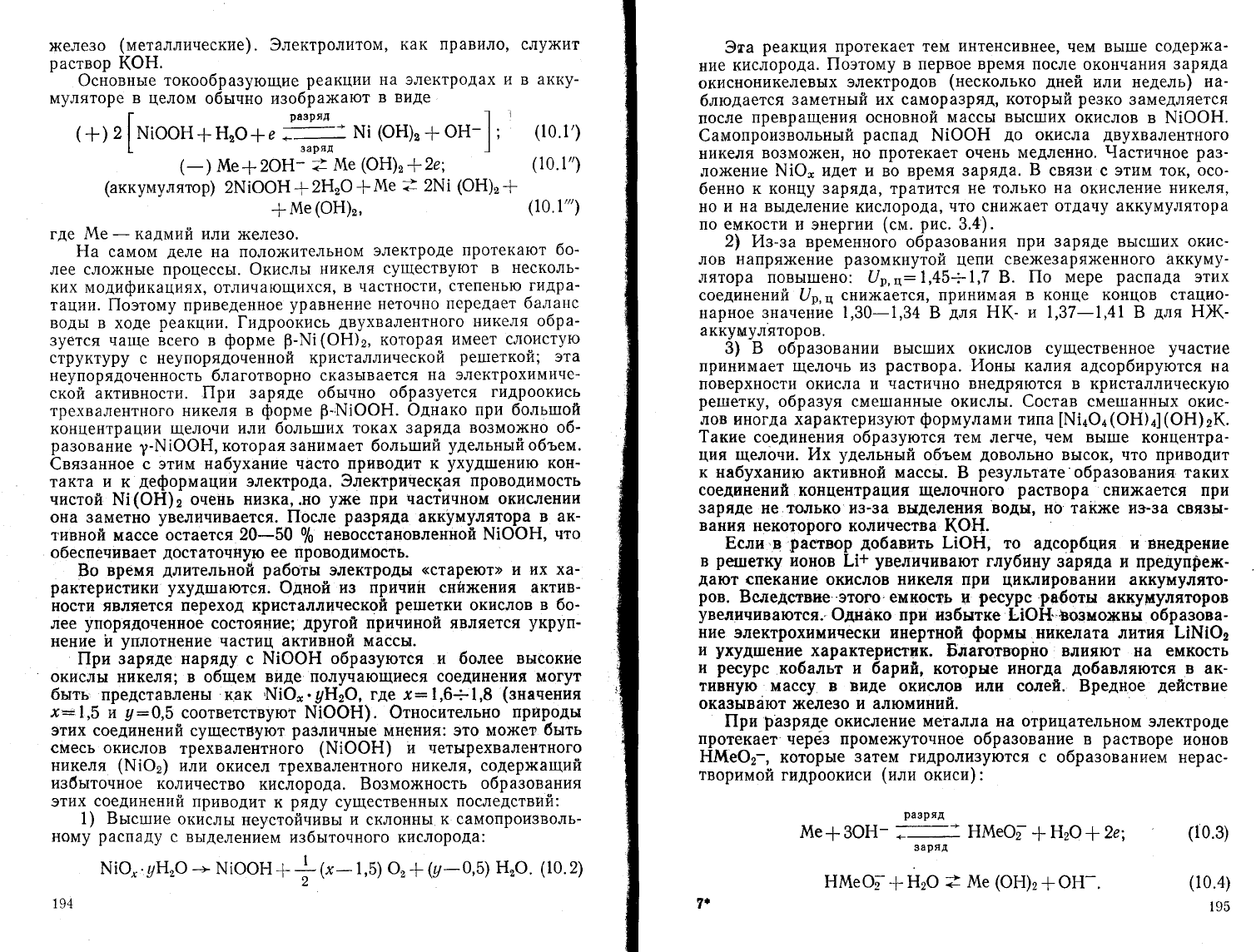

.|!амельньпе

пластинь|.

€прессованная активная

масса

разме-

щается

в

продолговать]х

плоских

коробонках-ламелях'

и3го-

товленнь1х из

перфорированной (ламельной)

лентьт

из

мягкой

стали

толщиной

0,1

мм. ,/{ента

для

положительного

электрода

всегда

никелируется, нтобьт

исключить попадание

>келеза

в ак-

196

тивную

массу.

!(оробонки 3акрь|вают

крьттпкой

из такой )ке

ленть!

(рис.

10.1,с).

111ирина

ламелей

-|2,7

или

13,3

мм'

длина

определяется

требуемой

л'пириной

пластин.

1олщина

ламелей

равна

1,9-3, 1 мм

для

отрицательнь|х пластин

и 2,4-4,7

мм

для

полох{ительнь1х.

3 пластине ламели

располагаются

гори.

зонтальнь|ми

рядам|\

причем

соседние

ламели

скреплень1

друг

с

другом

<<под

3амок>>

3а счет совместного загибания

краев

ла-

мелей

(рис.

10.1, б).|\рая

пластин запрессовань1

в

рамк},

со-

единенную

с токоотводом.

Аля

придания )кесткости

и

улуч1пе-

ния

контакта пластины

подпрессовываются

с одновременнь1м

11анесением

легкой

гофрировки на поверхности.

Ёазначение

ламели

-

удер}кание

активной

массь]

и отвод

тока. 9ерез

перфорированнь|е

отверстия активная

масса кон-

тактирует с электролитом.

Фтносительная

площадь

отверстий

(степень

открь1тия поверхности) мала и

составляет

10-1в

0/0,

что

приводит

к экранированию

активной

массьт

|| к

росту

внутреннего

сопротивления.

к

со}калению, нево3мо}кно

увеличить

степень открь1тия'

так

как

при

этом активная

масса

вь|мывается.

(оличест-

во

отверстий

в ленте

состав_

ляет 250-400

на |

см2, пло-

щадь

ках(дого

отверстия

-

0,03_0,04

мм2.

Р

азновидностью

ламельных

пластин

являются трубиатьсе

а)

6)

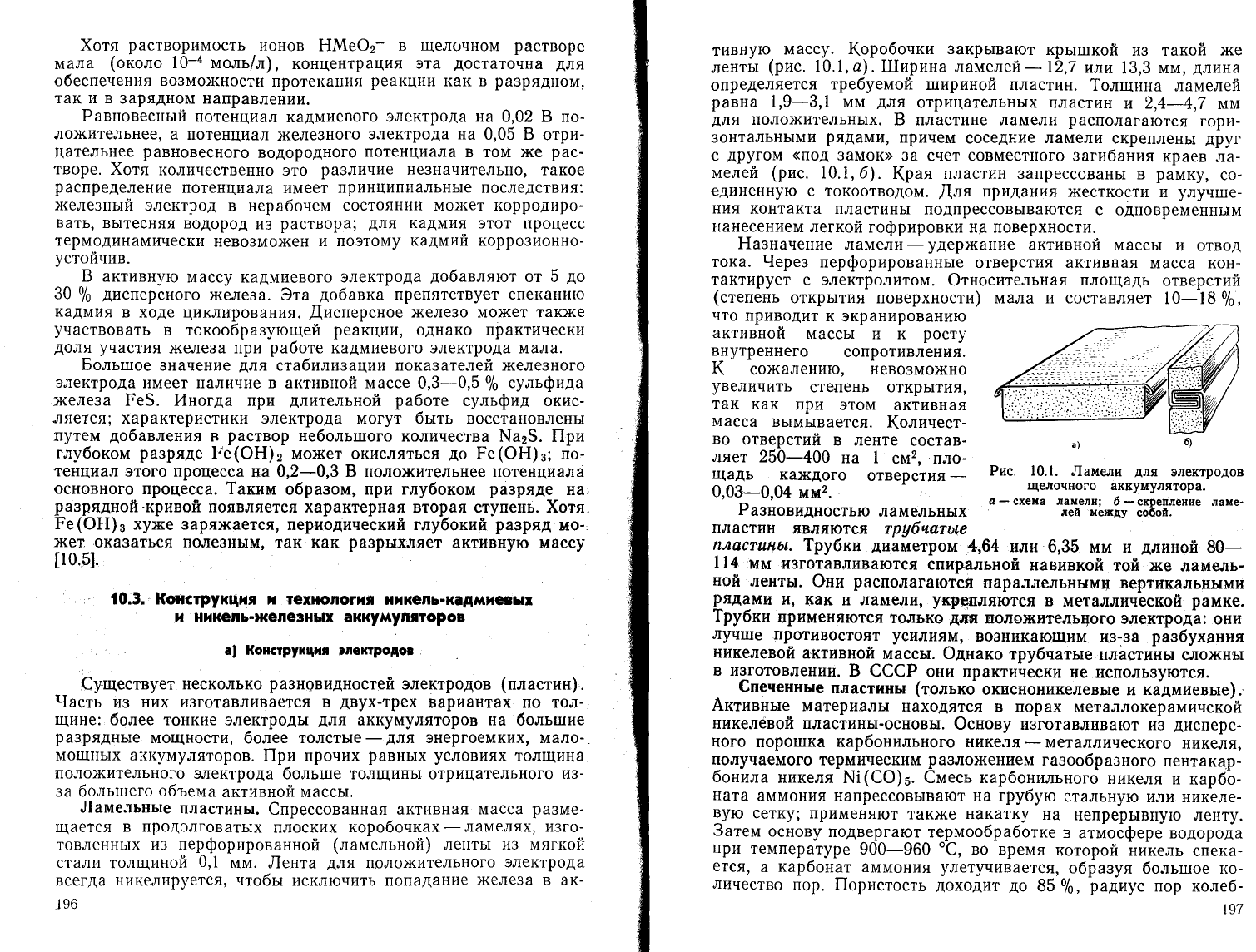

Рис. 10.1.

/|амели

для

электродов

щелочного

аккумулятора.

с

_

схе}{а лашел|';

6

-

скреплевне

лаше-

лей

мех<ду

со6ой.

пласт'1ць'.

1рубки

диамегром

4,64

плп 6,35

мм и

длиной

80-

114 .мм

изготавливаются

спиральной

навивкой

той

д<е ламе.,1ь-

ной,ленты.

0ни

располагаютея

парадлельными

вертикальными

рядами

,{'

как

и ламели'

укр9пдяются

в

металлической

рамке.

1рубки

применяются

только

для

полохнтельцого

электрода:

они

луч|ше

противостоят

усилиям'

возникающим

и3_за

ра3бухакия

никелевой

активной

массы. Фднако

трубнатые

пластины

сло)|{ны

в и3готовлении.

3 сссР

они

практически

не исполь3уются.

6печенные

пластины

(только

окисноникелевь1е

и

кадмиевьте)..

Активные

материаль|

находятся

в порах

металлокерамичской

никелёвой пластинь1_основы.

@снову и3готавливают

и3

дисперс_

ного

поро11]ка карбонильного никеля-металлического

никеля'

получаемого

термическим

ра3лох(ением

газообразного

пентакар_

6онила

никеля ш!(со)5. €месь карбонильного

никеля

и

карбо_

ната

аммония

напрессовь|вают на грубую

стальную

или никеле-

вую

сетку; применяют

так)ке

накатку

на

непрерывную

ленту.

3атем

основу

подвергают

термообработке

в

атйосфере водорода

при

температуре

900-960

'€,

во время

которой никель

спека_

ется'

а

карбонат

аммония

улетучивается,

образуя

больш:ое ко-

личество

пор. ||ористость

доходит

до

85

0/о,

РаАиус

пор колеб-

\97

лется

в

интервале

5-20

мкм. готовые

основы

имеют

толщину

1,4-1,8

мм

для

отр|'1цательных

и

1,8-2,3

мм

для

поло)китель_

нь|х

пластин.

Фсновь:

заполняют

реагентами

путем

поочереднои

проп1'!тки

концентрированнь|ми

растворами

солей-соответствующих

метал-

лов

[$1(\|Фз)я

Аля

поло>кительных

и €6(\Фз)

2

||}}|А €6€1э

для

отрицательнь|х

пластин] и

раствором

щелочи,

вь13ь1вающим

оса-

)кдение нерастворимых окислов

'1л!1

гидроокисей.

|]осле

двух-

четь1рех таких

пропиток пластинь1

тщательно

отмь1вают

от ос_

татков

нитрат-ионов' су1пат

и

формируют

путем

двух-трехкрат-

}1ого 3аряда

-

ра3ряда

в

определенных

условиях.

Б

последние

годы

разрабатьтвается

так}{е

технология

электрохимического

оса)кдения

реагента

в

порах основь|.

Разновидностью

спеченных

пластин

являются

фольеовьсе

электро0ьс. Ёа

тонкую

(0,05

мм)

никелевую

фольгу

с

обеих

сторон пульвери3ациёй

наносят

тонкий

слой

карбонильного

ни-

келя.

дл1

наЁесения

исполь3уется

спиртовая

эмульсия

карбо-

нильного

никеля'

в которую

добавляют

свя3ующие

вещества.

@бщая толщина

основь|

0,5-0,6

мм. Фснову

спе1{ают

и

3атем

пропить|вают

реагентами,

как

и обычньте

спеченные

электр0дь1.

[!рессованнь|е пластины. Активную

массу

под

давлением

35-60 }1|1а

напрессовывают

на сетку

или 1цтампованную

сталь-

ную основу.

1ойщина

пластин

0,8-1,8

мм.

Аля

повь|1пения

прочности

пластинь|

покрывают

щелочестойким

лаком

и иногда

ск,'1еивают

тканью

нлн бумагой.

||ри

циклировании

в

растворе

во3мох(но

частичное

вымывание

и

осыпание

активной

массь|'

особенно

из полох(птельного

электрода'

масса

которого

и3_3а

набухания

менее

прочна.

|1о этой причине

_пРессованные

пла-

стшйы

исполь3уются

в

условиях

плотной

с6орки,

при

которой

плаетины'

разделеннне

сепараторам|{'

при)каты

друг

к

другу.

Ёесколько