Золотаревский В.С. Механические свойства металлов

Подождите немного. Документ загружается.

где

а

о

и

Ь

О

-

начальные

отсчеты;

а,

и

Ь,

-

отсчеты

по

шкалам

после

закручивания.

Отсюда

угол

закручивания

(64)

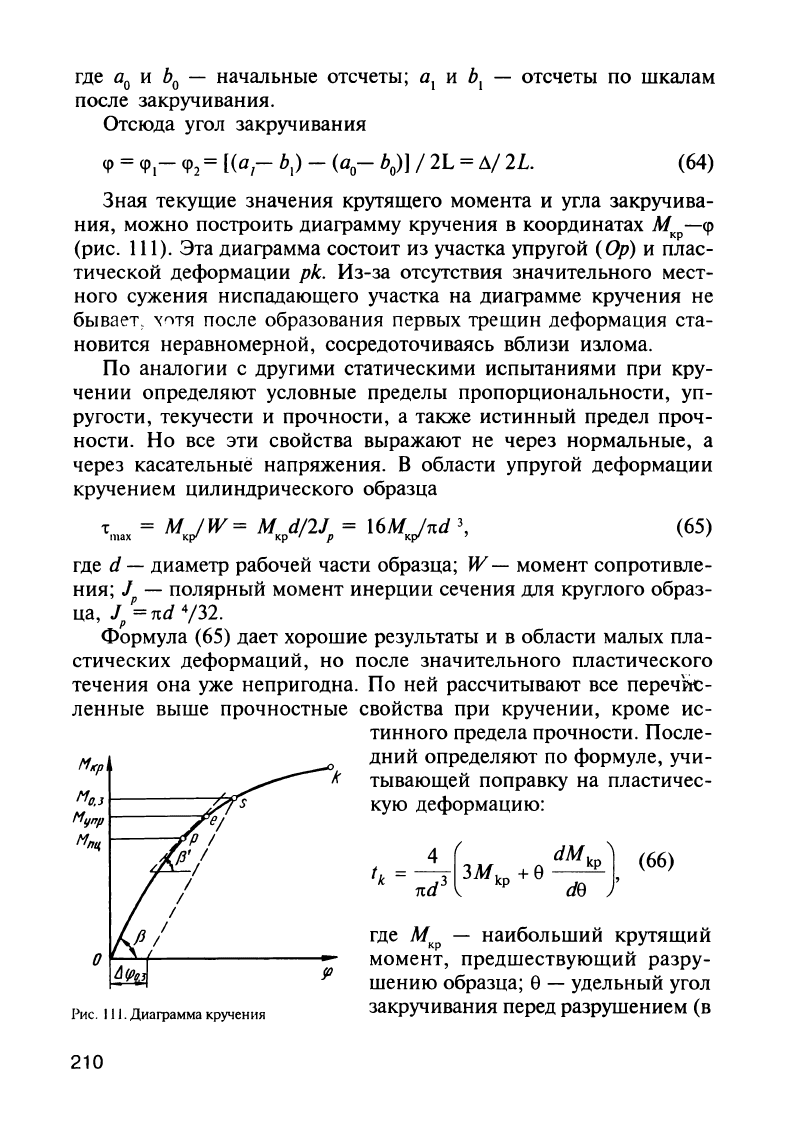

Зная

текушие

значения

крутящего

момента

и

угла

закручива

ния,

можно

построить

диаграмму

кручения

в

координатах

MKP-q>

(рис.

111).

Эта

диаграмма

состоит

из участка

упругой

(Ор)

и

плас

тической

деформации

pk.

Из-за

отсутствия

значительного

мест

ного

сужения

ниспадающего

участка

на

диаграмме

кручения

не

бывает,

'«()тя

после

образования

первых

трещин

деформация

ста

новится

неравномерной,

сосредоточиваясь

вблизи

излома.

По

аналогии

с

другими

статическими

испытаниями

при

кру

чении

определяют

условные

пределы

пропорциональности,

уп

ругости,

текучести

и

прочности,

а

также

истинный

предел

проч

ности.

Но

все

эти

свойства

выражают

не

через

нормальные,

а

через

касательныё

напряжения.

В

области

упругой

деформации

кручением

цилиндрического

образца

'щах

=

MKjW=

M

Kp

d/2J

p

=

16M

K

/тtd

3,

(65)

где

d -

диаметр

рабочей

части

образца;

W -

момент

сопротивле

ния;

J

p

-

полярный

момент

инерции

сечения

для

круглого

образ

ца,

J

p

=

1td

4/32.

Формула

(65)

дает

хорошие

результаты

и

в

области

малых

пла

стических

деформаций,

но

после

значительного

пластического

течения

она

уже

непригодна.

По

ней

рассчитывают

все

перечPit

ленные

выше

прочностные

свойства

при

кручении,

кроме

ис-

110.]

1--------7'~s

I1

gnp

1------:l1Yл

I1h41----~

Рис.

111.

Диаграмма

кручения

210

тинного

предела

прочности.

После

дний

определяют

по

формуле,

учи

тывающей

поправку

на

пластичес

кую

деформацию:

где

М

кр

-

наибольший

крутящий

момент,

предшествующий

разру

шению

образца;

е

-

удельный

угол

закручивания

перед

разрушением

(в

радианах

на

1

мм):

е

=

(q>,

-

<Р2)

/10·

(67)

Предел

пропорциональности

при

кручении

't

пц

-

это

условное

касательное

напряжение,

при

котором

отступление

от

линейной

зависимости

между

напряжениями

и

деформациями

достигает

такой

величины,

когда

тангенс

угла

(см.

рис.

111,

/3),

образуемого

касательной

к

диаграмме

кручения и

осью

деформаций,

стано

вится

меньше

первоначального

значения

(tg

/3)

на

50

%.

Методика

определения

't

пц

аналогична

описанной

на

при

мере

предела

пропорциональности

при

растяжении.

Вначале

образец

нагружают

крутящим

моментом,

соответствующим

касательному

напряжению

30

МПа

для

стали

и

:s;10

%

от

ожидаемого

предела

пропорциональности

для

других

материалов.

Затем

на

образец

устанавливают

тензометр

и

фиксируют

его

начальные

показания.

Дальнейшее

нагружение

производят

ступенями,

сначала

больши

ми,

потом

малыми,

и

после

каждой

ступени

измеряют

величину

д

[см.

формулу

(64)

].

Испытание

заканчивают

после

того,

как

величина

д;

после

очередной

малой

ступени

превысит

в

2-3

раза

величину

Д;.II

полученную

от

первой

малой

ступени.

После

этого

рассчитывают

среднее

значение

величин

д

на

участке

нагруже

ния

малыми

ступенями

и

найденное

значение

увеличивают

на

50%.

Крутящий

момент,

соответствующий

этому

полуторному

углу

закручивания,

и

есть

М

кр

.

пц

по

которому

определяют

по

формуле

(65)

предел

пропорциональности.

Предел

упругости

при

кручении

't

-

условное

касателъное

ynр

напряжение,

при

котором

образец

подвергается

остаточной

сдви-

говой

деформации

на

заданную

величину.

Допуск

на

остаточную

деформацию

задается

по

величине

относительного

сдвига

(68)

который

должен

быть

равен

0,0045; 0,0075

или

0,016%.

Методика

определения

предела

упругости

аналогична

рассмот

ренной

для

't

•

За

предел

упругости

't

принимают

напряжение,

пц

~p

при

котором

относительный

сдвиг

становится

равным

сумме

сдви-

га

в

момент

достижения

't

пц

И

заданного

допуска.

На

стадии

упругой

деформации

по

результатам

испытания

на

кручение

может

быть

определен

модуль

сдвига:

G =

Мк/Л(<р,

-<Р2)J

р

].

211

При

использовании

прибора

Мартенса

(см.

рис.

110)

расчет

модуля

сдвига

ведут

по

рабочей

формуле:

G =

64ЦМ

КРI11

- M

KPo

)I/{[(ol11

-

ь

ш

)

-

(00

- b

o

)]1td'}

где

М

,

о

,

Ь

-

величина

крутящего

момента

и

показания

тен-

крш

т т

u

зометра

на

последнеи

ступени

нагружения,

после

которого

диаг-

рамма

М

кр

-</>

становится

нелинейной.

Определяемый

при

кручении

предел

текучести

обычно

услов

ный.

Это

касательное

напряжение,

вычисляемое

по

формуле

(65),

которому

соответствует

остаточный

относительный

сдвиг

на

0,3%

(t

o

З>,

что

эквивалентно

удлинению

е

= 0,2%.

Методика.

определе

ния

предела

текучести

при

помощи

тензометра

аналогична

рас

смотренной

для,

.

Если

масштаб

диаграммы

кручения

таков,

что

1

мм

по

оси

д;формаций

соответствует

g s

0,1

%,

а

по

оси

М

кр

-

не

более

1

О

МПа

касательного

напряжения,

то

условный

пре-

дел

текучести

'о

з

может

быть

найден

графически

так

же,

как

0"02

при

растяжении'(см.

рис.

111). '

Условный

предел

прочности

при

кручении

'пч

соответствует

моменту

кручения

перед

разрушением,

его

рассчитывают

без

учета

пластической

деформации

по

формуле

(65).

Для

определения

ис

тинного

предела

прочности

по

формуле

(66)

образец

после

нача

ла

пластической

деформации

нагружают

небольшими

ступенями

до

разрушения,

измеряя

М

кр

'

</>!

и

</>2

после

каждой

ступени.

Затем

вычисляют

удельный

угол

закручивания

8

по

формуле

(67)

и

строят

участок

диаграммы

кручения

перед

разрушением

в

координатах

М

К

-8.

По

полученной

кривой

графически

определяют

величину

dM

K

/d8

как

тангенс

угла

между

касательной

к

точке,

соответ

ствующей

наибольшему

крутящему

моменту,

и

осью

абсцисс.

Условные

пределы

пропорциональности,

упругости,

текучес

ти

и

прочности

при

кручении

имеют

физический

и

технический

смысл,

аналогичный

соответствующим

прочностным

свойствам

при

других

статических

испытаниях

для

материалов,

разрушаю

шихся

после

сжатия

и

изгиба

и

дающих

первичную

диаграмму

растяжения

без

максимума.

Для

материалов,

в

которых

при

рас

тяжении

образуется

шейка,

величины

'пч

И

особенно

(

к

являются

более

строгими

характеристиками

предельной

прочности

в

усло

виях

кручения,

чем

0".,

Sb

и

Sk

при

растяжении.

Основной

характеристикой

пластичности

при

кручении

явля

ется

относительный

сдвиг

g,

определяемый

по

формуле

(68)

в

212

момент

разрушения.

Величина

g

при

этом

включает

как

упругую,

так

и

остаточную

деформацию.

Для

пластичных

материалов,

у

которых

вклад

упругой

деформации

по

сравнению

с

пластичес

кой

относительно

мал,

общий

сдвиг

можно

без

большой

погреш

ности

принять

за

остаточный.

Для

малопластичных

металлов

и

сплавов

при

расчете

остаточного

относительного

сдвига

необхо

димо

вычесть

из

общего

g,

определенного

по

формуле

(68),

упру

гий

сдвиг

gулр

=

('ли/G)

•

100

%.

Разновидностью

испытаний

на кручение

является

проба

на

скручивание

проволоки

диаметром

d

менее

10

мм

(ГОСТ

1545-

80).

Образеu

длиной

100d

зажимается

в

твердых

губках

захватов

и

скручивается

при

вращении

одного

из

них

с

постоянной

скорос

тью

(30-90

об/мин).

В

результате

испытания

определяют

число

оборотов

активного

захвата

до

момента

разрушения

проволоки.

Это

число

и

считают

критерием

ее

качества

(пластичности).

5.

Влияние

легирования

и

структуры

на

механические

свойства

металлов

при

статических

испытаниях

гладких

образцов

Влияние

легирования

и

структуры

на

механические

свойства

подробно

рассматривается

в

общих

и

специальных

разделах

ме

талловедческих

курсов.

Поэтому

здесь

сжато

даются

лишь

самые

важные

и

общие

закономерности

для

свойств

при

статических

испытаниях.

В

гл.

111

при

обсуждении

влияния

примесей

и

легирования

на

деформационное

упрочнение,

упоминал

ось

и

об

изменении

уровня

напряжений

течения.

Повышение

этого

уровня

при

легировании

равносильно

повышению

отдельных

прочностных

характеристик:

пределов

текучести,

прочности

и

др.

Наиболее

четко

связаны

с

изменением

параметров

структуры

в

результате

легирования

ха

рактеристики

(в

частности,

предел

текучести)

сопротивления

сплавов

малым

деформациям.

Предел

прочности,

истинное

со

противление

разрыву,

а

также

характеристики

пластичности

не

однозначно

зависят от

легирования.

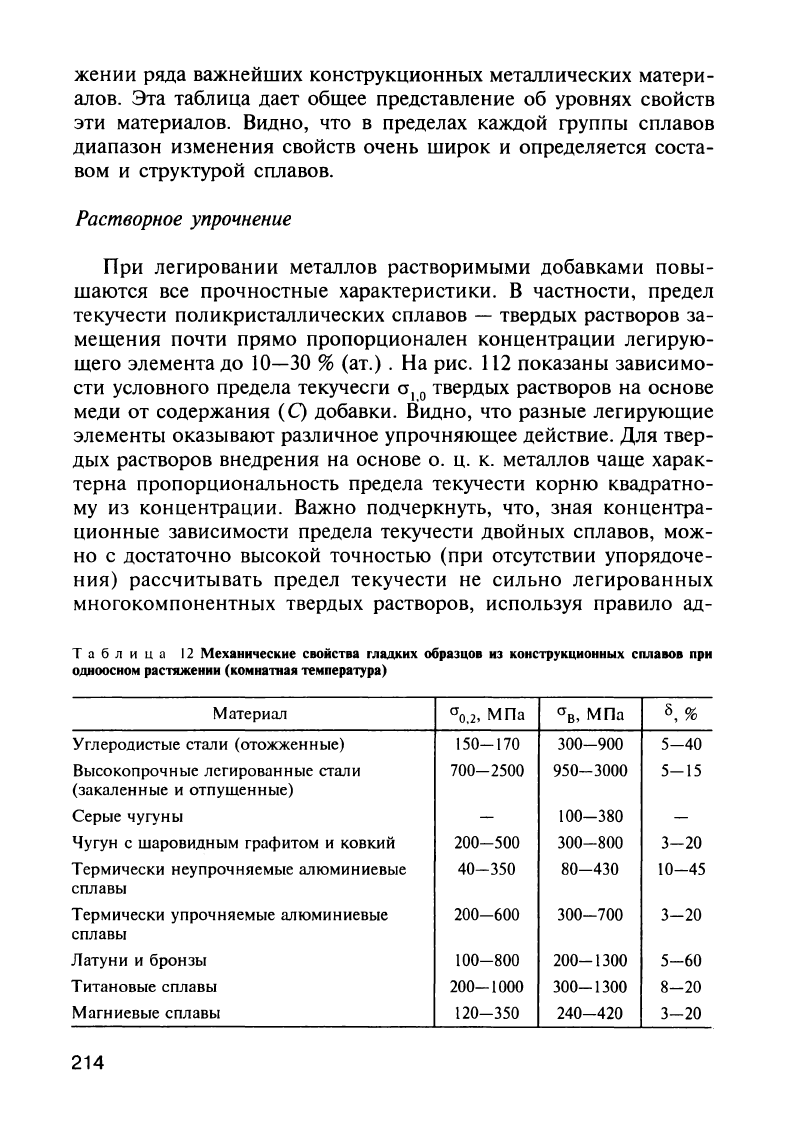

В

табл.

12

даны

значения

предела

текучести,

временного

со

противления

и

относительного

удлинения

при

одноосном

растя-

213

жении

ряда

важнейших

конструкционных

металлических

матери

алов.

Эта

таблица

дает

общее

представление

об

уровнях

свойств

эти

материалов.

Видно,

что

в

пределах

каЖдОЙ

группы

сплавов

диапазон

изменения

свойств

очень

широк

и

определяется

соста

вом

и

структурой

сплавов.

Растворное

упрочнение

При

легировании

металлов

растворимыми

добавками

повы

шаются

все

прочностные

характеристики.

В

частности,

предел

текучести

поликристаллических

сплавов -

твердых

растворов

за

мещения

почти

прямо

пропорционален

концентрации

легирую

щего

элемента

до

10-30

%

(ат.)

.

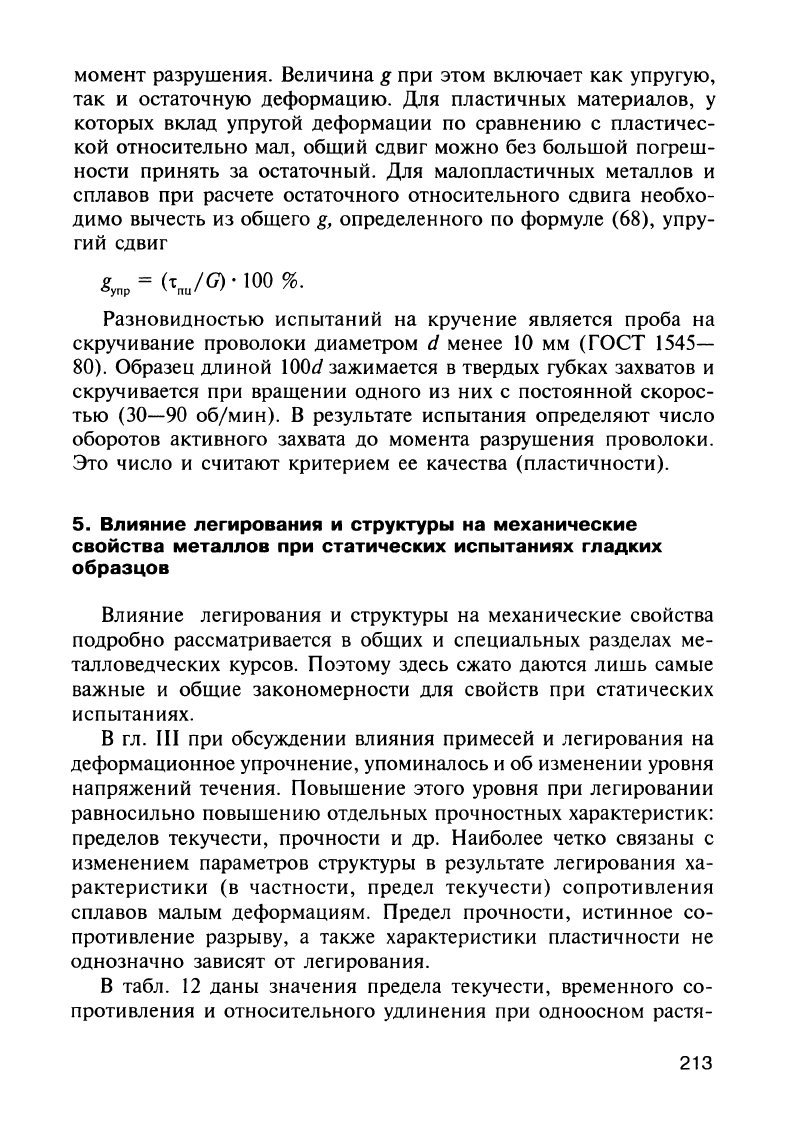

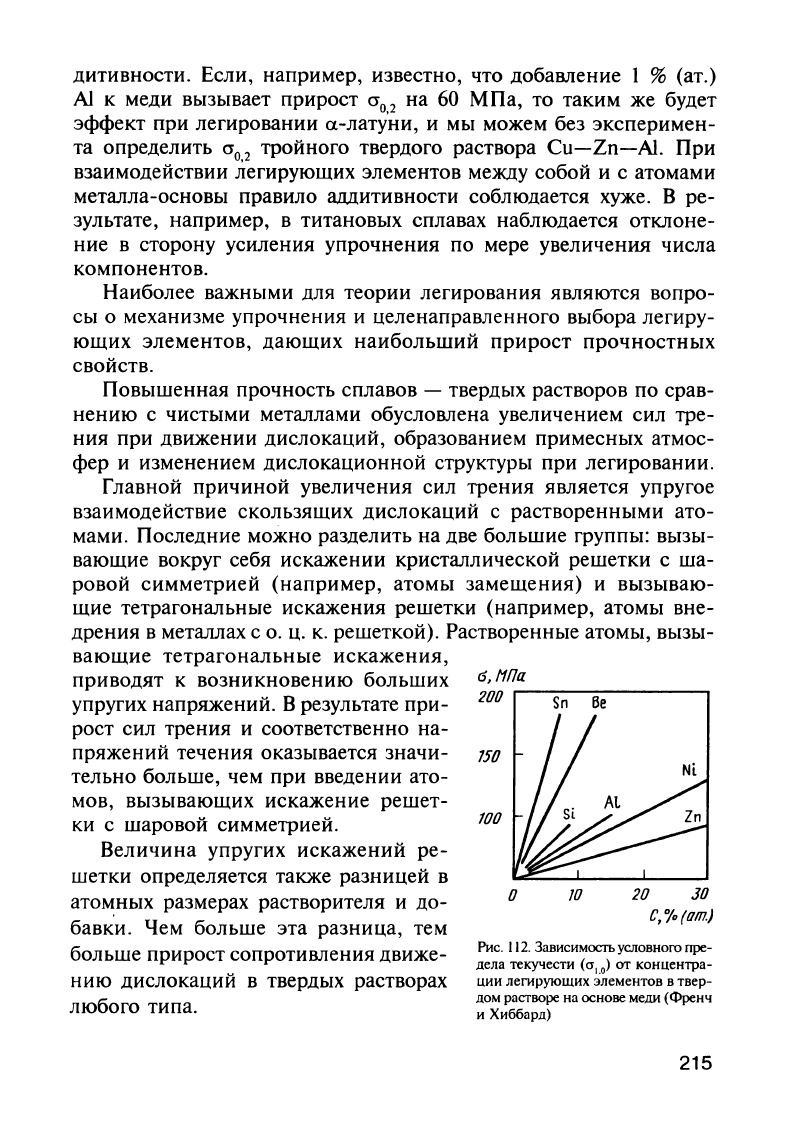

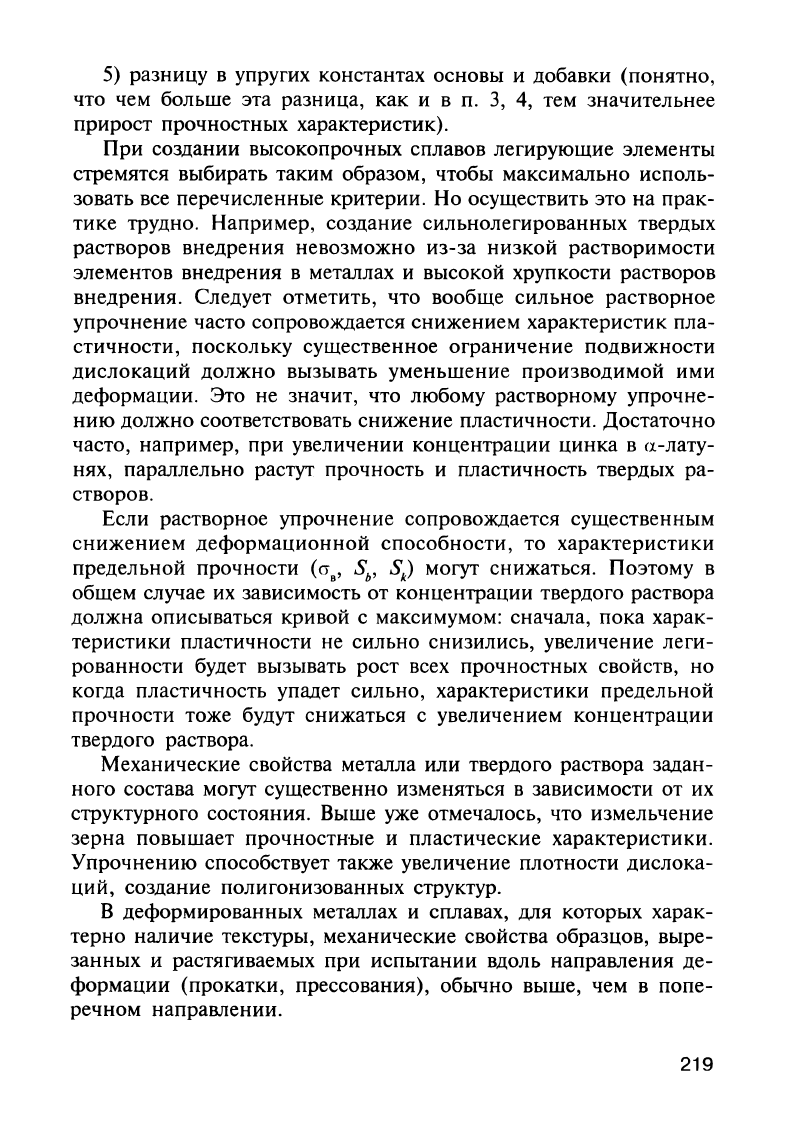

На

рис.

112

показаны

зависимо

сти

условного

предела

текучесги

0"1

о

твердых

растворов

на

основе

меди

от

содержания

(С)

добавки.

Видно,

что

разные

легирующие

элементы

оказывают

различное

упрочняющее

действие.

Для

твер

дых

растворов

внедрения

на

основе

о.

ц.

к.

металлов

чаще

харак

терна

пропорциональность

предела

текучести

корню

квадратно

му

из

концентрации.

Важно

подчеркнуть,

что,

зная

концентра

ционные

зависимости

предела

текучести

двойных

сплавов,

мож

но

с

достаточно

высокой

точностью

(при

отсутствии

упорядоче

ния)

рассчитывать

предел

текучести

не

сильно

легированных

многокомпонентных

твердых

растворов,

используя

правило

ад-

т

а

б л и

ц

а

12

Механнческне

свойства

гладкнх образцов

из

конструкционных

сплавов

при

одноосном

растяжеиин

(комнатная

температура)

Материал

аО,2,

МПа

ав,

МПа

8, %

Углеродистые

стали

(отожженные)

150-170

300-900

5-40

Высокопрочные

легированные

стали

700-2500

950-3000

5-15

(закаленные

и

отпущенные)

Серые

чугуны

-

100-380

-

Чугун

с

щаровидным

графитом

и

ковкий

200-500

300-800

3-20

Термически

неупрочняемые

алюминиевые

40-350

80-430

10-45

сплавы

Термически

упрочняемые

алюминиевые

200-600

300-700

3-20

сплавы

Латуни

и

бронзы

100-800

200-1300

5-60

Титановые

сплавы

200-1000

300-1300

8-20

Магниевые

сплавы

120-350

240-420

3-20

214

дитивности.

Если,

например,

известно,

что

добаWIение

1 %

(ат.)

Al

к

меди

вызывает

прирост

СУО,2

на

60

МПа,

то

таким

же

будет

эффект

при

легировании

а.-латуни,

и

мы

можем

без

эксперимен

та

определить

СУО,2

тройного

твердого

раствора

Cu-Zn-Al.

При

взаимодействии

легирующих

элементов

между

собой

и

с

атомами

металла-основы

правило

аддитивности

соблюдается

хуже.

В

ре

зультате,

например,

в

титановых

сплавах

наблюдается

отклоне

ние

в

сторону

усиления

упрочнения

по

мере

увеличения

числа

компонентов.

Наиболее

важными

для

теории

легирования

ЯWIяются

вопро

сы

О

механизме

упрочнения

и

целенаправленного

выбора

легиру

ющих

элементов,

дающих

наибольший

прирост

прочностных

свойств.

Повышенная

прочность

сплавов

-

твердых

растворов

по

срав

нению

с

чистыми

металлами

оБУСЛОWIена

увеличением

сил

тре

ния

при

движении

дислокаций,

образованием

примесных

атмос

фер

и

изменением

дислокационной

структуры

при

легировании.

Главной

причиной

увеличения

сил

трения

является

упругое

взаимодействие

скользящих

дислокаций

с

растворенными

ато

мами.

Последние

можно

разделить

на

две

большие

группы:

вызы

вающие

вокруг

себя

искажении

кристаллической

решетки

с

ша

ровой

симметрией

(например,

атомы

замешения)

и

вызываю

щие

тетрагональные

искажения

решетки

(например,

атомы

вне

дрения

в

металлах

с

о.

ц.

к.

решеткой).

Растворенные

атомы,

вызы-

вающие

тетрагональные

искажения,

приводят

к

возникновению

больших

упругих

напряжений.

В

результате

при

рост

сил

трения

и

соответственно

на-

б,I1Па

200

~~S-n--B~e--------~

пряжений

течения

оказывается

значи-

750

тельно

больше,

чем

при

введении

ато-

мов,

вызывающих

искажение

решет

ки

с

шаровой

симметрией.

Величина

упругих

искажений

ре

шетки

определяется

также

разницей

в

атомных

размерах

растворителя

и

до

бавки.

Чем

больше

эта

разница,

тем

больше

прирост

СОПРОТИWIения

движе

нию

дислокаций

в

твердых

растворах

любого

типа.

100

О

10

20

.10

С,

,,/0

(om.)

Рис.

112.

ЗависимOCTh

условного

пре

дела

текучести

(о,

.•

)

от

концеН1ра

ции

легирующих

элементов

в

твер

дом

растворе

на

основе

меди

(Френч

и

Хиббард)

215

Даже

при

малых

концентрациях

второго

компонента

расстоя

ния

между

его

атомами

настолько

малы,

что

«проталкивания»

дислокаций

между

ними

нет.

Увеличение

сопротивления

движе

нию

дислокаций

в

решетке

твердого раствора

определяется

ста

тистической

суммой

положительных

и

отрицательных

напряже

ний

вокруг

растворенных

атомов.

Количество

этих

атомов,

при

ходящихся

на

длину

дислокации

L,

пропорционально

L,

а

стати

стическая

сумма

напряжений

пропорциональна

LI/2.

Известно,

что

сила,

действующая

на

длину

L

дислокации

F=tbL.

Следовательно,

отсюда

t =

K/bLI/2,

где

К

-

коэффициент.

Для

расчета

напряжения

t

необходимо

оценить

усредненную

длину

движущихся

дислокационных

петель

Е.

Это

сложно

сделать

расчетным

путем.

По

Мотту

и

Набарро,

t=

Ge

2

с.

а

Уточненные

расчеты

дают

выражение

t = 2,5 Ge:

f3

С,

где

е

о

-

мера

величины

поля

внутренних

напряжений,

определя

емая

разницей

в

размерах

атомов

основы

и

добавки

-

параметр

размерного

несоответствия

[см.

формулу

(38)];

С

-

атомная

кон

центрация

растворенного

элемента.

Сопоставление

расчетных

значений

t

с

экспериментальными

величинами

критического

напряжения

сдвига

монокристаллов

показало,

что

предсказываемое

упрочнение

примерно

на

поря

док

больше

реального.

Причиной

такого

расхождения

может

быть

действие

других

механизмов

растворного

упрочнения,

которые

не

учитываются

теорией

Мотта

и

Набарро.

В

частности,

помимо

упругого

взаимодействия

движущихся

дислокаций

с

растворенными

атомами,

увеличение

сил

трения

при

легировании

может

обусловливаться

различием

упругих

ха-

216

рактеристик

основы

и

добавки,

упорядочением,

влиянием

леги

рования

на

силу

ПаЙерлса.

Как

отмечалось

в

разделе

4

главы

3,

сила

трения

в

решетке

твердых

растворов

зависит

от

параметра

несоответствия

модулей

упругости

основы

и

добавки

0G.

Для

обобщенного

анализа

влия

ния

параметров

00

и

0G

используют

суммарный

параметр

несоот

ветствия

ОЕ

= 1

O~-

aOal,

где

O~

=

0G[1

+

<1

0GI

/

2)]

-

приведенный

параметр

несоответствия

по

модулю,

а

-

коэффициент,

определяемый

характером

дисло

каций

(меняется

от

а=3

для

винтовых

до

а=16

для

краевых

дис

локаций).

По

Флейшеру

напряжение

течения

связано

с

ОЕ

и

концентра

цией

С

твердого раствора

уравнением

G0

3/2

JC

(=

1:

760 '

которое

хорошо

согласуется

с

результатами

экспериментов.

Увеличение

сил

трения

при

образовании твердых

растворов

должно

вызывать

прирост

всех

характеристик

сопротивления

пла

стической

деформации,

начиная

от

предела

упругости

и

кончая

истинным

сопротивлением

разрыву.

Второй

основной

механизм

растворного

упрочнения

-

обра

зование

примесных

атмосфер

на

дислокациях

-

действует

в

боль

шинстве

случаев

лишь

на

начальных

стадиях

пластической

де

формации

и

влияет

в

основном

на

пределы

упругости

I:J

текучес

ти.

Но

если

при

растяжении

в

образце

идет

динамическое

дефор

мационное

старение,

то

механизм

закрепления

дислокаций

при

месными

атмосферами

может

работать

вплоть

до

поздних

стадий

деформации,

обусловливая,

в

частности,

прирост

предела

проч

ности.

Выше

уже

было

рассмотрено

влияние

примесей

внедрения,

образующих

атмосферы

Коттрелла,

на

предел

текучести

о.

ц.

к.

металлов.

В

твердых

растворах

с

г.

ц.

к.

И

г.

п.

решетками

большое

значение

имеет

закрепление

растянутых

дислокаций

атмосфера

ми

Сузуки,

возникающими

из-за

разницы

в

растворимости

леги

рующего

элемента

в

дефекте

упаковки

и

окружающей

его

матри-

217

це.

Если

коттреловские

атмосферы

«размываются»

при

относи

тельно

низких

температурах

(часто

<0,3-0,4

Т

пл

'

),

то

атмосферы

Сузуки

сохраняются

вплоть

до

0,5-0,55

Т

пл.

Они

обеспечивают

прирост

прочностных

характеристик

в

более

широком

интервале

температур испытания.

Притяжение

растворенных

атомов

к

дислокациям

можно

объяс

нить

также

и

их

электростатическим

взаимодействием:

ядро

дис

локации

имеет

электрический

заряд

и

реагирует

с

дополнитель

ным

зарядом,

который

возникает

у

инородного

атома

с

отлич

ной

от

растворителя

валентностью.

Чем

больше

разница

в

вален

тностях,

тем

сильнее

электростатическое

взаимодействие.

По

рас

четным

оценкам

оно

составляет

около

20%

от

упругого.

Третий механизм

растворного

упрочнения

связан

с

влиянием

легирования

на

дислокационную

структуру.

Мы

уже

знаем,

что

легирование

может

существенно

сказываться

на

энергии

дефекта

упаковки

в

твердых

растворах

(обычно снижать

ее).

Наблюдающе

еся

в

результате этого

затруднение

поперечного

скольжения

вно

сит

вклад

в

при

рост

прочности,

особенно

на

поздних

стадиях

деформации.

Легирование,

вызывая

блокировку

дислокаций,

увеличение

сил

трения,

изменение

энергии

дефекта

упаковки,

приводит

к

фор

мированию

иных

дислокационных

структур

во

время

растяже

ния,

наблюдается

изменение

механических

свойств,

связанное

с'

влиянием

субструктуры.

Итак,

легирование

металлов

растворимыми

добавками

вызы

вает

упрочнение по целому

ряду

причин.

Механизмы

упрочнения

разнообразны

и часто

действуют

совместно.

В

большинстве

слу

чаев

мы

еще

не

можем

количественно

оценивать

вклад

того

или

иного

механизма

в

общее

упрочнение.

Но

даже

качественный

анализ

этих

механизмов

позволяет

наметить

принципиальные

критерии

выбора

легирующих

элементов

для

получения

макси

мального

растворного

упрочнения.

К

таким

критериям

можно

отнести:

1)

величину

растворимости

легирующего

элемента

в

основе

(прочностные

свойства

растут

с

увеличением

легированности);

2)

способ

растворения

атомов

добавки

(замещение

или

вне

дрение);

3)

разницу

в

атомных

размерах

добавки

и

основы;

4)

разницу

в

валентностях

легирующего

элемента

и

раствори

теля;

218

5)

разницу

в

упругих

константах

основы

и

добавки

(понятно,

что

чем

больше

эта

разница,

как

и

в

п.

З,

4,

тем

значительнее

прирост

прочностных

характеристик).

При

создании

высокопрочных

сплавов

легирующие

элементы

стремятся

выбирать

таким

образом,

чтобы

максимально

исполь

зовать

все

перечисленные

критерии.

Но

осуществить

это

на

прак

тике

трудно.

Например,

создание

сильнолегированных

твердых

растворов

внедрения

невозможно

из-за

низкой

растворимости

элементов внедрения

в

металлах и

высокой

хрупкости

растворов

внедрения.

Следует

отметить,

что

вообще

сильное

растворное

упрочнение

часто

сопровождается

снижением

характеристик

пла

стичности,

поскольку

существенное

ограничение

подвижности

дислокаций

должно

вызывать

уменьшение

производимой

ими

деформации.

Это

не

значит,

что

любому

растворному

упрочне

нию

должно

соответствовать

снижение

пластичности.

Достаточно

часто,

например,

при

увеличении

концентрации

цинка

в

СL-лату

нях,

параллельно

растут

прочность

и

пластичность

твердых

ра

створов.

Если

растворное

упрочнение

сопровождается

существенным

снижением

деформационной

способности,

то

характеристики

предельной

прочности

(ав,

Sb'

Sk)

могут

снижаться.

Поэтому

в

общем

случае

их

зависимость

от

концентрации

твердого

раствора

должна

описываться

кривой

с

максимумом:

сначала,

пока

харак

теристики

пластичности

не

сильно

снизились,

увеличение

леги

рованности

будет

вызывать

рост

всех

прочностных

свойств,

но

когда

пластичность

упадет

сильно,

характеристики

предельной

прочности

тоже

будут

снижаться

с

увеличением

концентрации

твердого

раствора.

Механические

свойства

металла

или

твердого

раствора

задан

ного

состава

могут

существенно

изменяться

в

зависимости

от

их

структурного

состояния.

Выше

уже

отмечалось,

что

измельчение

зерна

повышает

прочностные

и

пластические

характеристики.

Упрочнению

способствует

также

увеличение

плотности

дислока

ций,

создание

полигонизованных

структур.

В

деформированных

металлах

и

сплавах,

для

которых

харак

терно

наличие

текстуры,

механические

свойства

образцов,

выре

занных

и

растягиваемых

при

испытании

вдоль

направления

де

формации

(прокатки,

прессования),

обычно

выше,

чем

в

попе

речном

направлении.

219