Золотаревский В.С. Механические свойства металлов

Подождите немного. Документ загружается.

минимальную

толщину

а

образцов,

для

определения

~c

можно

оценить

по

величине

отношения

предела

текучести

к

модулю

нор

мальной

упругости:

(10.2/

Е

а,

мм

(10.2/

Е

а,

мм

0,0050-0,0057

75

0,0071-0,0075

32

0,0057-0,0062

63

0,0075-0,0080

25

0,0062-0,0055

50

0,0680-0,0085

20

0,0065-5,0068

44

0,0085-0,01

12

0,0068-0,0071

38

>0,01

6

Испытания

можно

проводить

на

любых

универсальных

маши

нах

(например,

УМЭ-l

ОТ)

для

статических

испытаний,

снаб

женных

энектротензометрическим

устройством

для

фиксации

нагрузки,

и

двухкоординатным

самописцем,

который

необходим

для

записи

диаграммы

нагрузка

Р-смещение

v.

Смещение

-

это

изменение

расстояния

между

точками

по

обе

стороны

от

трещи

ны

за

счет

ее

раскрытия.

Для

фиксации

смещения

на

образце

устанавливают

специальные

датчики,

обычно

электротензомет

рические,

сигнал

от

которых

подается

на

самописец.

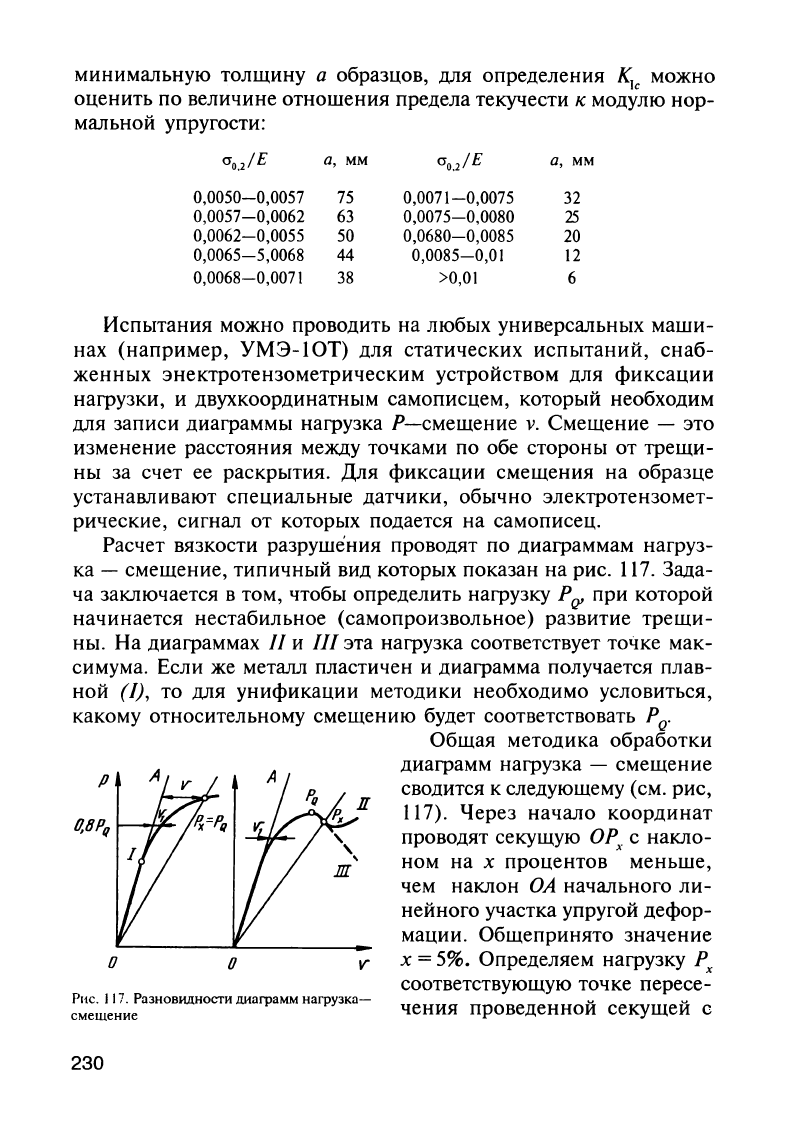

Расчет вязкости

разрушения

проводят

по

диаграммам

нагруз

ка

-

смещение,

типичный

вид

которых

показан

на

рис.

117.

Зада

ча

заключается

в

том,

чтобы

определить

нагрузку

Р

Q'

при

которой

начинается

нестабильное

(самопроизвольное)

развитие

трещи

ны.

На

диаграммах

/1

и

III

эта

нагрузка

соответствует

точке мак

симума.

Если

же

металл

пластичен

и

диаграмма

получается

плав

ной

(1),

то

для

унификации

методики

необходимо

условиться,

какому

относительному

смещению

будет

соответствовать

P

Q

•

р

D,6Pq

г-Н""

о

о

Рис.

J J

7.

Разновидносги

диаграмм

нагрузка

смещение

230

Общая

методика

обработки

диаграмм

нагрузка

-

смещение

сводится

к

следующему

(см.

рис,

117).

Через

начало

координат

про

водят

секущую

ОР,.

с

накло

ном

на

х

процентов

меньше,

чем

наклон

ОА

начального

ли

HeйHoгo

участка

упругой

дефор

мации.

Общепринято

значение

х

= 5%.

Определяем

нагрузку

Р

Х

соответствующую

точке

пересе

чения

проведенной

секущей

с

диаграммой.

Величина

P

Q

равна

Р

х

или

другой

небольшой

нагруз

ке,

предшествуюшей

Р

х

•

Таким

образом,

для

диаграммы

1

PQ=P

x

'

а

для

двух

других

соответствует

точке

максимума,

достигаемой

обычно

до

Р

х

•

Перед

расчетом

вязкости

разрушения

следует

про

верить

пол

HoцeHHocTь

полученной

диаграммы.

Для

этого

проводят

горизон

тальную

линию

при

Р=

O,8P

Q

И

измеряют

отрезок

V

1

между

пря

мой

ОА

и

кривой

нагрузка-смещение.

Он

характеризует

нели

нейность

диаграммы

при

Р=

O,8P!l.

и

должен

быть

меньше

четвер

ти

смещения

V

при

нагрузке

Р

х

•

Ьсли

v?O,25v,

то

нелинейность

считается

обусловленной

не

только

ростом

тpeWJItIHbI,

но

и

плас

тической

деформацией

или

погрешностями

измерения.

В

этом

случае

правильный

расчет

K

Ic

невозможен,

и

испытание

надо

проводить

заново,

изменив

размеры

образца

или

устранив

источ

ник

ошибок

в

построении

диаграммы

нагрузка-смещение.

Если

диаграмма

полноценна,

подсчитывают

коэффициент

интенсивности

напряжений

K

Q

•

Для

испытаний

по

схемам

изгиба

и

растяжения

можно

использовать

единую

расчетную

формулу

(71

)

Размеры

образца а

и

Ь

известны

до

опыта,

величина

P

Q

опре

деляется

по

кривой

нагрузка-смещение,

а

коэффициент

У

раз

личен

для

изгиба

и

растяжения

и

определяется

соотношением

суммарной

глубины

надреза

и

трещины

к

высоте

сечения

образ

ца

Ь.

Существуют

специальные

таблицы,

по

которым

этот

коэф

фициент

можно

определить

для

любого

образца

с

известным

от

ношением

ljb.

После

расчета

K

Q

необходимо

окончательно про

верить

пра

вильность

выбора

размеров

образца.

Для

этого

подсчитывают

ве

личину

2,5

(K,ja

O

,2)2,

которая

должна

быть

меньше

а.

В

этом

слу

чае

KQ=~c'

и

испытание

можно

считать

законченным.

В

против

ном

случае

необходимо

увеличить

размеры

образца,

исходя

из

полученного

значения

K

Q

,

и

провести

новое

испытание.

При

этом

для

малопрочных

и

высокопластичных

материалов

требуемые

раз

меры

сечения

образца

могут

оказаться

столь

большими,

что

их

изготовление

будет

затруднительным.

Размеры

многих

изделий

и

полуфабрикатов,

в

первую

очередь

листов,

оказываются

недостаточными

для

корректного

опреде

ления

~c

даже

высокопрочных

сплавов,

тогда

измеряют

К

с

•

Это

231

менее

строгая

характеристика

вязкости

разрушения

потому,

что

ее

величина

зависит

от

геометрии

образца

(см.

гл.

IV).

для

оценки

f\

чаще

всего

проводят

испытания

на

растяжение

листовых

образцов

с

отношением

а/Ь

= 1/1671/45

с

центральным

отверстием,

по

обе

стороны

от

которого

создаются

усталостные

трешины

(см.

рис.

116,

в).

Общая

длина

получающегося

надреза

2Z

0

=b/3,

длина

образца

L =

4Ь.

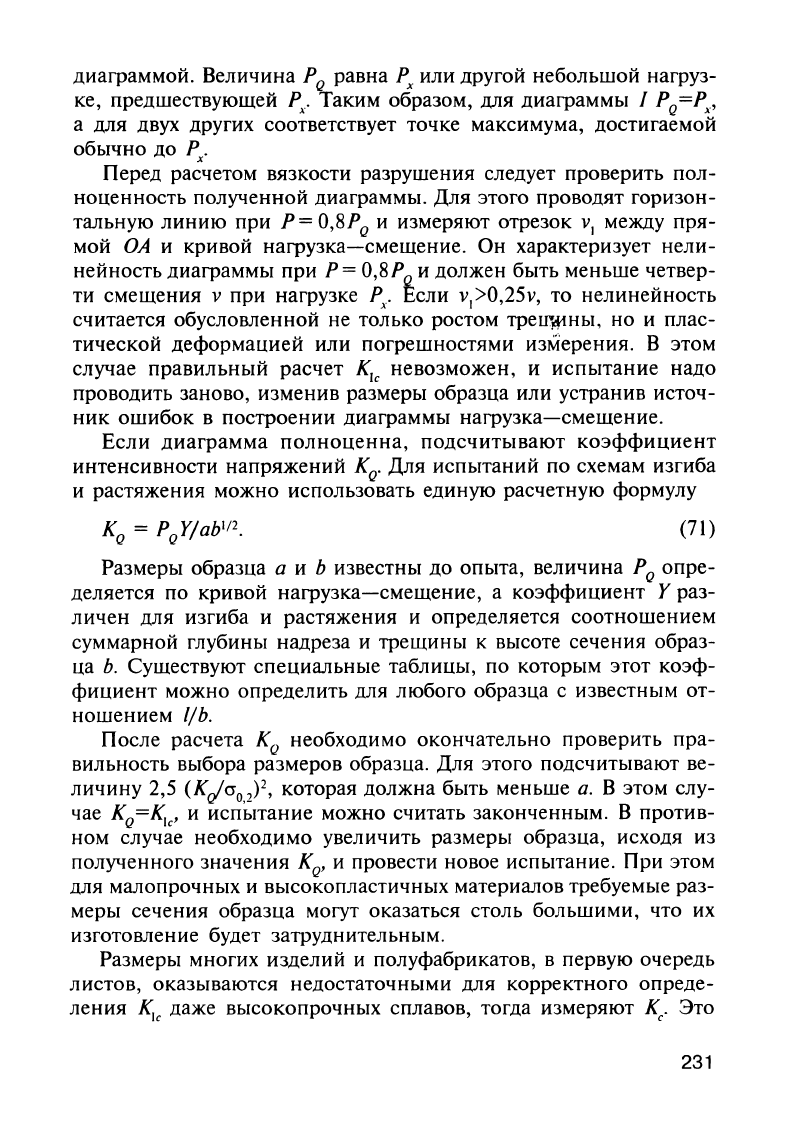

Для

определения

К

С

необходимо

фиксировать

изменение

дли

ны

трешины

в

процессе

растяжения,

т.

е.

строить

зависимость

этой

длины

от

нагрузки.

Точное

измерение

длины

развивающейся

тре

щины

-

сложная

методическая

задача.

Она

решается

различны

ми

методами,

в

частности

электроиндуктивным

и

методом

изме

рения

электросопротивления.

В

первом

из

них

датчик

1

вихревых

токов

(катушка

с

ферритовым

сердечником)

устанавливается

в

направляющих

на

поверхности

листового

образца

и

легко

пере

мещается

вдоль

предполагаемого

направления

движения

трещи

ны

(рис.

118).

При

помощи

троса

5

и

шкивов

6-9

датчик

связан

с

кареткой

пера

самопишущего

потенциометра.

Сигнал

от датчика,

установленного

на

острие

усталостной

трещины,

преобразуется

дефектоскопом

2

в

постоянное

напряжение,

которое

перед

ис

пытанием

компенсируют

встречным

напряжением

от

стабилизи

рованного

источника.

Разностный

сигнал

этих двух

напряжений

возникает,

как

только

трещина

начнет

удлиняться

при

растяже

нии.

Сигнал

поступает

на

вход

потенциометра

10,

и

каретка

пера

77

5

8 7 J

10

9

PIIC.

1

18.

Схема

прибора

ДЛЯ

регистрации

длины

трещины

с

помощью

датчика

вихревых

токов:

1

-

датчик;

2 -

дефектоскоп;

3 -

каретка

датчика;

4 -

образец;

5 -

капроновый

трос;

6--9

шкивы;

10 -

электронный

потенциометр;

11

-

перо

потенциометра

232

сдвигается

на

величину

этого

сигнала,

но

одновременно

пере

двинется

связанный

с

ней

датчик

Z,

который

будет

двигаться

до

тех

пор,

пока

не

исчезнет

разностный

сигнал.

На

потенциометре

10

будет

записана

кривая

длина

трещины-время.

Совмещая

эту

кривую

с

одновременно

записанной

(с

использованием

тензо

метрического

динамометра)

кривой

нагрузка-время,

можно

по

лучить

кривую

нагрузка-длина

трещины.

Второй

метод

состоит

в

том,

что

длину

трешины

оценивают

по

изменению

электросопротивления

образца

в

месте

распрост

ранения

трещины.

Как

и

в

случае

определения

~e

уси~ие

регист

рируется

при

помощи

тензометрического

динамометра.

Вторая

координата

этого

потенциометра

используется

для

записи

паде

ния

напряжения

на

участке

распространения

трещины,

где

уста

навливается

четырехзондовый

щуп,

два

зонда

которого

служат

для

пропускания

тока

через

образец,

а

два

других

-

для

измере

ния

падения

напряжения

вблизи

трещины.

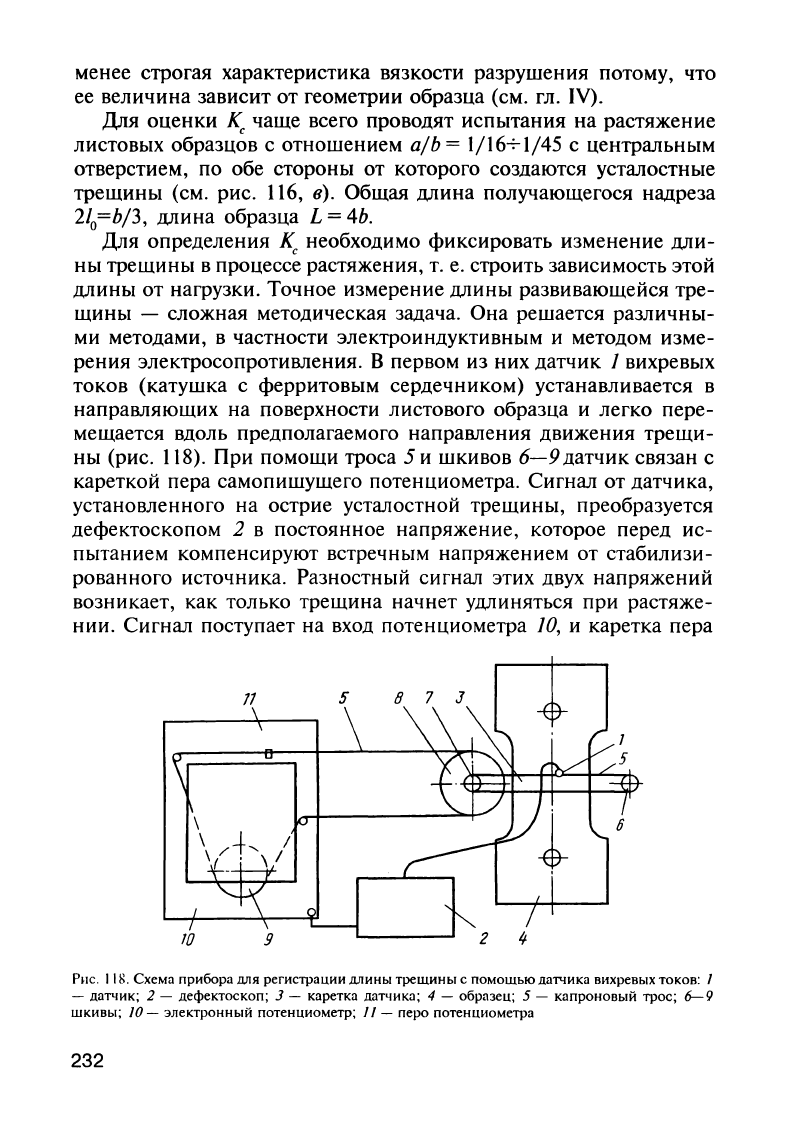

В

результате

испытания

каждого

образца

получают

кривую

на

грузка-длина

трещины,

вид

которой

схематично

показан

на

рис.

119.

До

точки

i

рост

нагрузки

не

приводит

к

развитию

трещины.

От

точки

i

до

точки

с

трещина

постепенно,

относительно

мед

ленно

растет,

а

начиная

с

точки

с

распространяется

уже

очень

быстро

и

самопроизвольно,

не

требуя

дополнительного

прироста

напряжений.

Вязкость

разрушения

К

е

рассчитывают

по

формуле

1t

К

с

=

ас

btg

-ь

(/С

+

г'у),

(72)

брутто

где

cr

б

=

Р

I

Ьа

-

напряжение

в

се-

с

wпо

с

чении

орутто

(без

учета

надреза)

в

мо-

мент

начала

самопроизвольного

разру

шения.

Нагрузка

Ре

определяется

по

ди

аграмме

(см.

рис.

119);

Ь

и

а

-

ширина

и

толщина

образца

(см.

рис.

116).

Величина

/е

-

критическая

длина

трещины,

при

которой

начинается

са

мопроизвольное

неконтролируемое

раз

рушение

(см.

рис.

119).

Таким

образом,

и

crебругто

И

/е

определяются

по

положению

р

с

Zr

1

Рис.

119.

Схема

диаграММbl

нагруз

ка-длина

треЩИНbl

2ЗЗ

точки

С

на

диаграмме

нагрузка-длина

трещины.

Величина

Г

у

характеризует

поправку

на

зону

пластической

де

формации

у

вершины

трещины

(см.

гл.

IV).

Для

металлических

материалов,

в

которых

разрушение

идет

не

в

условиях

чисто

уп

ругой

деформации,

эта

поправка

может

быть

существенной.

Для

плоского

напряженного

состояния

г

=

К2/

2па

2

у

с

0,2'

где

а

О

•

2

-

условный

предел

текучести

при

растяжении

испытуе

мого

материала.

Величину

К

с

рассчитывают

методом

последовательного

при

ближения.

Сначала

ее

определяют

по

экспериментально

опреде

ленной

/с

без

учета

поправки

на

пластическую

зону.

По

получен

ному

значению

К

с

рассчитывают

Г

у

и вновь

определяют

К

с

уже

для

полудлины

трещины

(/с

+

г).

Новое

значение

К

с

используют

для

повторной

оценки

величины

Г

у

'

а

затем

опять

рассчитывают

уточ

ненное

значение

К

с

'

Эти

операции

повторяют

до

получения

по

стоянного

К

с

'

Обычно

достаточно

трех

повторений.

Расчет

К

с

по

приведенным

формулам

правомерен

только

при

условии

Г

у

«/с"

Чем

ниже

предел

текучести

и

меньше

длина

ис

ходной

трещины,

тем

больше

зона

пластической

деформации.

Принято,

что

условием

корректности

определения

К

с

является

соблюдение

неравенства

ас

Heтro

<

О,8а

О

,2'

где

напряжение

в

сече

нии

нетто

в

точке

С

(см.

рис.

119)

а

=

Р')

[а

(Ь

- 2/»),

с

нетто

с

(73).

В

этом

случае

самопроизвольное

развитие

трещины

идет

при

максимальной

нагрузке

без

ее

спада

во

время

роста

трещины.

Для

оценки

сопротивления

развитию

трещин

пластичных

ма

териалов, у

которых

не

удается

корректно

определить

не

только

величину

~c'

но

и

К

с

'

находят

критическое

раскрытие

трещины

Ь

с

'

при

котором

начинается

закритический

рост

трещины

(см.

гл.

IV).

Величина

Ь

с

может

рассматриваться

как

деформационный

кри

терий

разрушения.

Как

и

К

с

'

величина

Ь

с

зависит

от

толщины

образца.

Для

экспериментальной

оценки

критического

раскрытия

тре

щины

проводят

испытания

на

трехточечный

изгиб

образцов,

по

добных

тем,

которые

применяются

для

определения

~c

(см.

рис.

116).

Вновь

строят

диаграммы

нагрузка-смещение,

причем

сме-

234

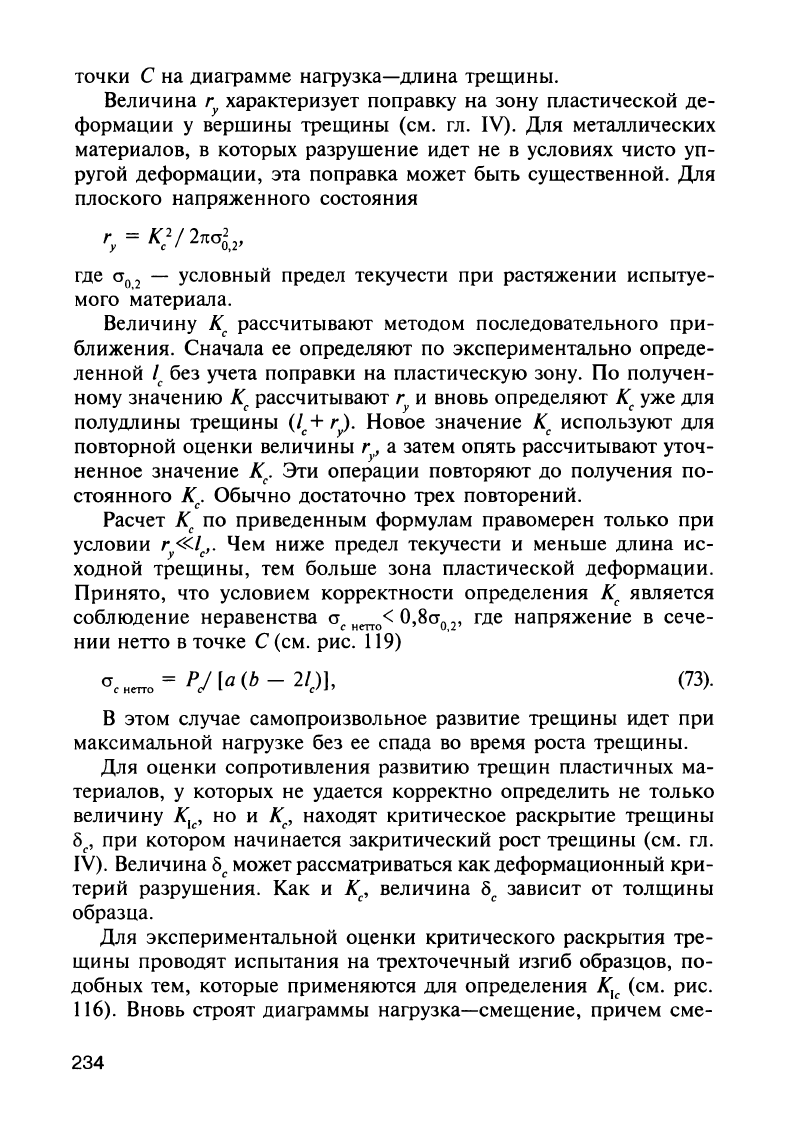

щение

здесь

характеризует

раскрытие

надреза на

поверхности

образца

(рис.

120).

Нагружение

ведут

до полного

разрушения

об

разца.

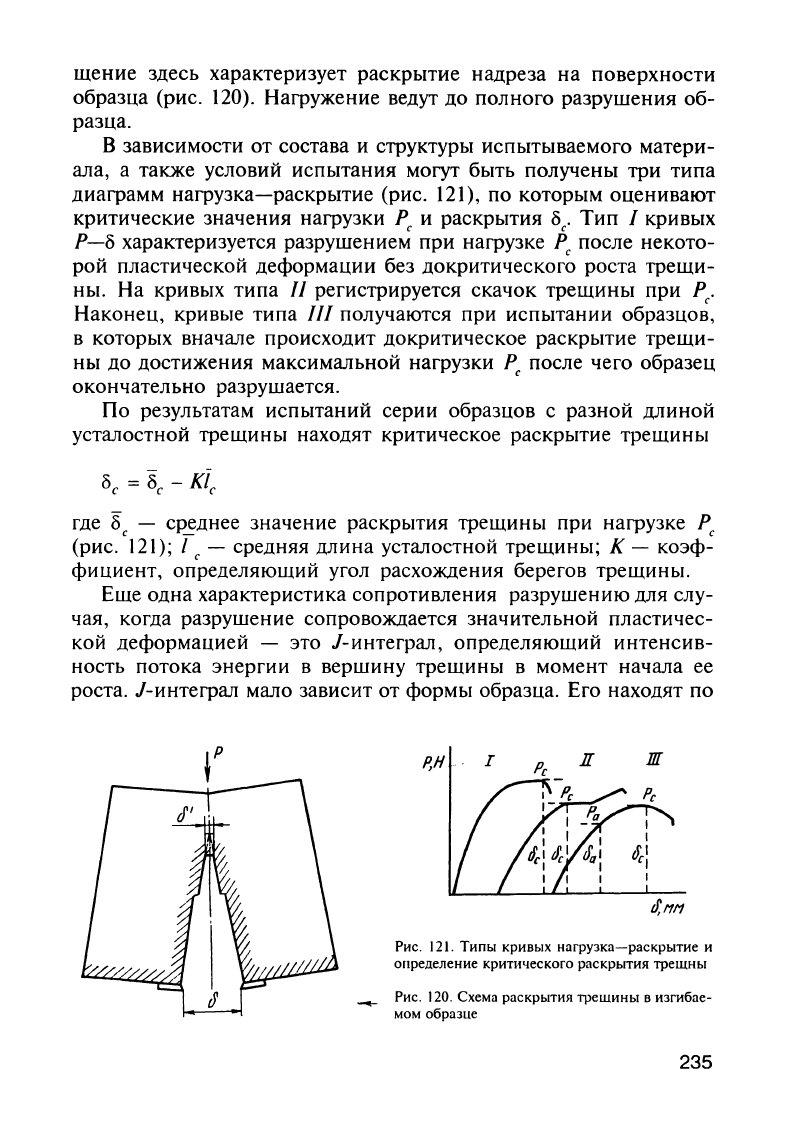

В

зависимости

от

состава

и

структуры

испытываемого

матери

ала,

а

также

условий

испытания

могут

быть

получены

три

типа

диаграмм

нагрузка-раскрытие

(рис.

121),

по

которым

оценивают

критические

значения

нагрузки

Р

и

раскрытия

8.

Тип

/

кривых

Р-8

характеризуется

разрушение~

при

нагрузке

Ре

после

некото

рой

пластической

деформации

без

докритического

роста

трещи

ны.

На

кривых

типа

II

регистрируется

скачок

трещины

при

Р.

Наконец,

кривые

типа

///

получаются

при

испытании

Образцо~,

в

которых

вначале

происходит

Докритическое

раскрытие

трещи

ны

до

достижения

максимальной

нагрузки

Ре

после

чего

образец

окончательно

разрушается.

По

результатам

испытаний

серии

образцов

с

разной

длиной

усталостной

трещины

находят

критическое

раскрытие

трещины

<\

=

8

с

-

Kl

c

где

8

е

-

cp~ДHee

значение

раскрытия

трещины

при

нагрузке

Ре

(рис.

121); 1

е

-

средняя

длина

усталостной

трещины;

К

-

коэф

фициент,

определяющий

угол

расхождения

берегов

трещины.

Еше

одна

характеристика

сопротивления

разрушению

для

слу

чая,

когда

разрушение

сопровождается

значительной

пластичес

кой

деформацией

-

это

J-интеграл,

определяющий

интенсив

ность

потока

энергии

в

вершину

трешины

в

момент

начала

ее

роста.

J-интеграл

мало

зависит

от

формы

образца.

Его

находят

по

Рис.

121.

Типы

кривых

нагрузка-раскрытие

и

определение

критического

раскрытия

трещны

__

Рис.

120.

Схема

раскрытия

трещины

в

изгибае

мом

образце

235

результатам

исиыганий

на

изгиб

или

внецентренное

растяжение

с

записью

диаграмм

нагрузка-смещение,

как

и

при

испытаниях

на

вязкость

разрушения

~c.

Диаграмму

записывают

до

начала

движения

трещины,

затем

образец

разгружают

и

разрушают

в

условиях

циклического

нагружения.

Полученную

диаграмму

P-v

(см.

рис.

117)

планиметрируют

и

определяют

полную

работу

А,

затраченную

к

моменту

страгивания

трещины.

На

разрушенном

образце

измеряют длину

прироста

трещины

L

и

ее

площадь

F

по

излому.

В

случае

прямого

фронта

прироста

трещины

J =

2А/

(Ца

- l)],

где

а

-

толщина

образца;

1 -

длина

трещины

вместе

с

надрезом.

Если

фронт

развивающейся

трещины

криволинейный,

то

J =

2А

/[Ца

-

l)

+ 2F].

По

величине

J-интеграла

можно

приближенно

оценить

вяз

кость

разрушения

Рассмотренные

характеристики

сопротивления

разрушению

(К,с,

К

с

,

Ь

с

,

J)

определяют

трещиностойкость

материала

-

его

способность

работать

в

конструкции

с

трещиной.

Применение

этих

характеристик,

в

первую

очередь

~c

как

критериев

конструкци

онной

прочности

позволяет

решать

ряд

задач,

которые

не подда

вались

решению

с

использованием

старых

характеристик

предель

ной

прочности.

Например,

зная

величину

~c

можно

рассчиты

вать

максимально

допустимую

нагрузку

в

конструкции

с

трещи

ной

известных

размеров,

при

которой

еще

не

начнется

ее

быст

рое

развитие

до полного

разрушения.

Можно

решать

и

обратную

задачу

-

определять

критический

размер

трещины

при

заданном

уровне

напряжений

и

т.

д.

Зависимость

mрещиностойкости

от

состава

и

структуры

материала

Характеристики

трещиностойкости

металлических

материалов

меняются

в

широких

пределах

в

зависимости

от

состава

и

струк

туры.

Так,

вязкость

разрушения

~c

конструкционных

сплавов

на

236

основе

железа,

алюминия,

титана

колеблется

от

15

до

200

МПа'

M

J

/

2

И

более.

Обычно

максимальной

трещиностойкос

тью

обладают

материалы,

высокопластичные

в

условиях

стати

ческого

нагружения

гладких

образцов.

Минимальная

трещинос

тойкость

характерна

для

хрупких

материалов.

Большинство

же

конструкционных

материалов,

в

том

числе

высокопрочных,

имеет

промежуточную

пластичность,

неоднозначно

связанную

с

харак

теристиками

трещиностойкости,

ибо

последняя

существенно

за

висит

и

от

прочностных

свойств

материала.

Многочисленные

попытки

установить

корреляционные

связи

вязкости

разрушения

с

совокупностью

«простых»

механических

свойств гладких

образцов

(0"0,2'

0".,

8

и

др.)

пока

не

дали

положи

тельных

результатов,

общих

для

сплавов

разных

групп.

В

то

же

время

найдены

различные

частные

зависимости

для

отдельных

сплавов.

Например,

для

многих

сталей,

титановых

и

деформиру

емых

алюминиевых

сплавов

наблюдается

снижение

вязкости

раз

рушения

с

увеличением

предела

текучести.

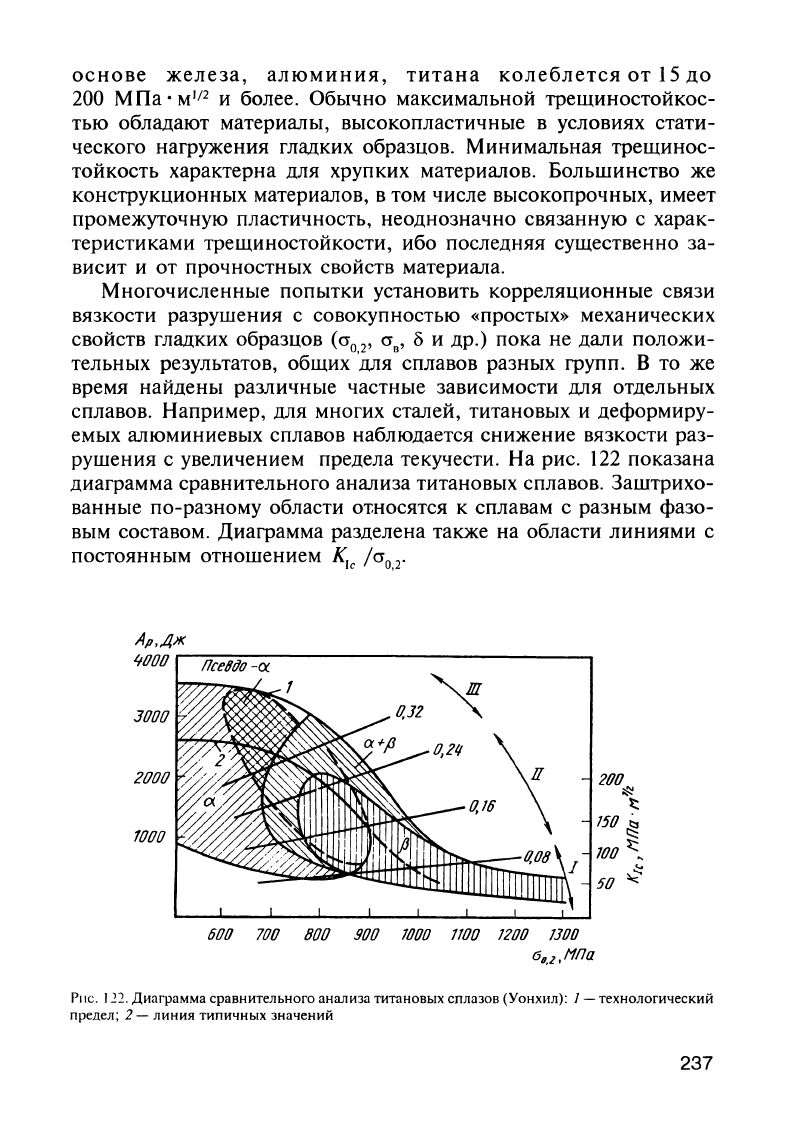

На

рис.

122

показана

диаграмма

сравнительного

анализа

титановых

сплавов.

Заштрихо

ванные

по-разному

области

от.носятся

к

сплавам

с

разным

фазо

вым

составом.

Диаграмма

разделена

также

на

области

линиями

с

постоянным

отношением

~c

/0"0,2'

Ар,Дж

*DООГ-~~~L~~~~~о-_-а-----------------------------'

3000 '

1000

500

700

ВОО

900

1000

1100

1200 1100

б,.z

,

I1Па

PIIC.

122.

Диаграмма

сравнительного

анализа

титановых

сплазов

(Уонхил):

1-

технологический

предел;

2 -

линия

типичных

значений

237

в

области

1

(ниже

линии

Kjcr

O

,2=

0,08 M

1

/

2

)

уже

трещины

микронных

размеров

достаточно

для

ее

развития

в

условиях

плоской

деформаuии

под

действием

упругих

напряжений.

Оuенивать

материал

в

этой

области

следует

с

позиuий

механики

разрушения,

принимая

все

меры

к

тому,

чтобы

не

допустить

появления

трещины

и

конuентраuии

напряжений

в

конструкuии

(в

область

1

попадают

многие

высокопрочные

титановые

сплавы

с

а

О

•

2

>

1000

МПа).

В

области

11

(между

линиями

~JcrO.2=

0,08

и

0,24 M

1

/

2

)

крити

ческая

длина

трешины

составляет

0,1-1

см,

а

разрушающие

на

пряжения

могут

меняться

от

упругих

до

превышающих

предел

текучести.

Сопротивление

разрушению

таких

сплавов

также

надо

определять

по

характеристикам

вязкости

разрушения.

В

области

111

(выше

линии

~JcrO,2=

0,24 M

1

/

2

)

критическая

дли

на

трещины

должна

быть

очень

большой

(несколько

сантимет

ров),

и перед

разрушением

будет

проходить

значительная

общая

пластическая

деформаuия.

Поэтому

здесь

закритическое

развитие

трещины

маловероятно,

и

определение

вязкости

разрушения

та

ких

материалов

не

актуально.

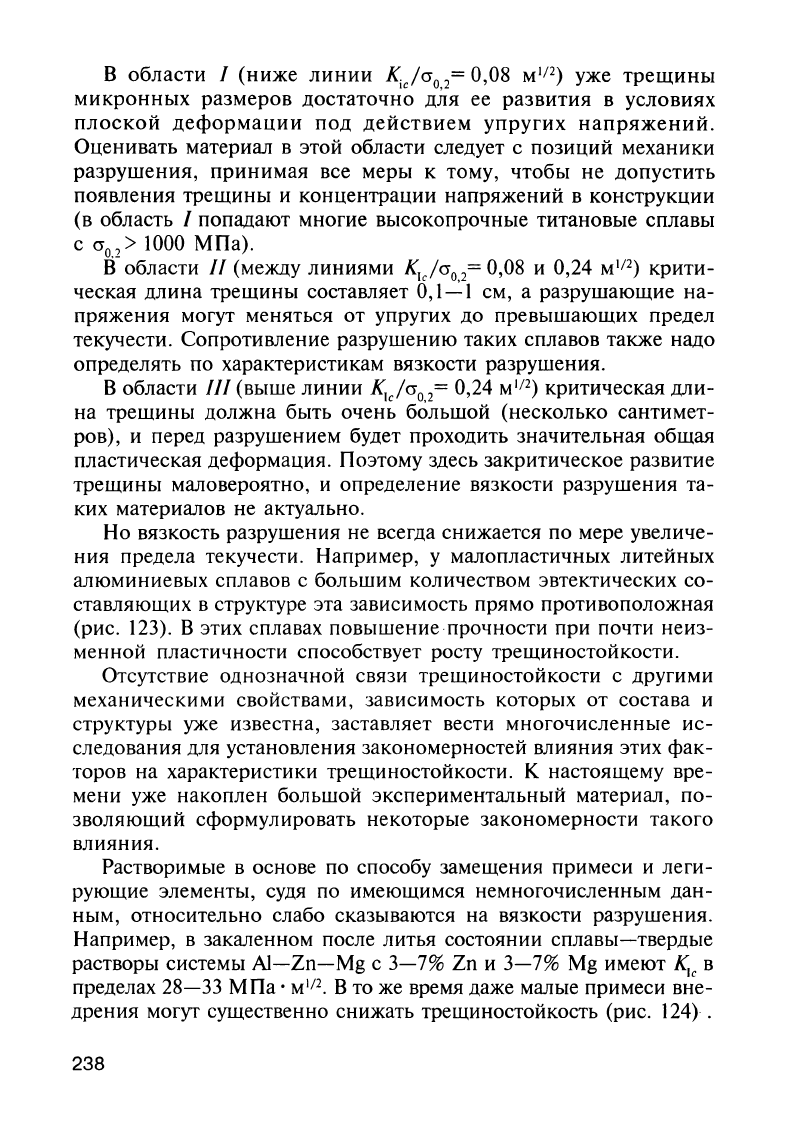

Но

вязкость

разрушения

не

всегда

снижается

по

мере

увеличе

ния

предела

текучести.

Например,

у

малопластичных

литейных

алюминиевых

сплавов

с

большим

количеством

эвтектических

со

ставляющих

в

структуре

эта

зависимость

прямо

противоположная

(рис.

123).

В

этих

сплавах

повышение·прочности

при

почти

неиз

менной

пластичности

способствует

росту

трещиностоЙкости.

Отсутствие

однозначной

связи

трещиностойкости

с

другими

механическими

свойствами,

зависимость

которых

от

состава и

структуры

уже

известна,

заставляет

вести

многочисленные

ис

следования

для

установления

закономерностей

влияния

этих

фак

торов

на

характеристики

трещиностоЙкости.

К

настоящему

вре

мени

уже

накоплен

большой

экспериментальный

материал, по

зволяющий

сформулировать

некоторые

закономерности

такого

влияния.

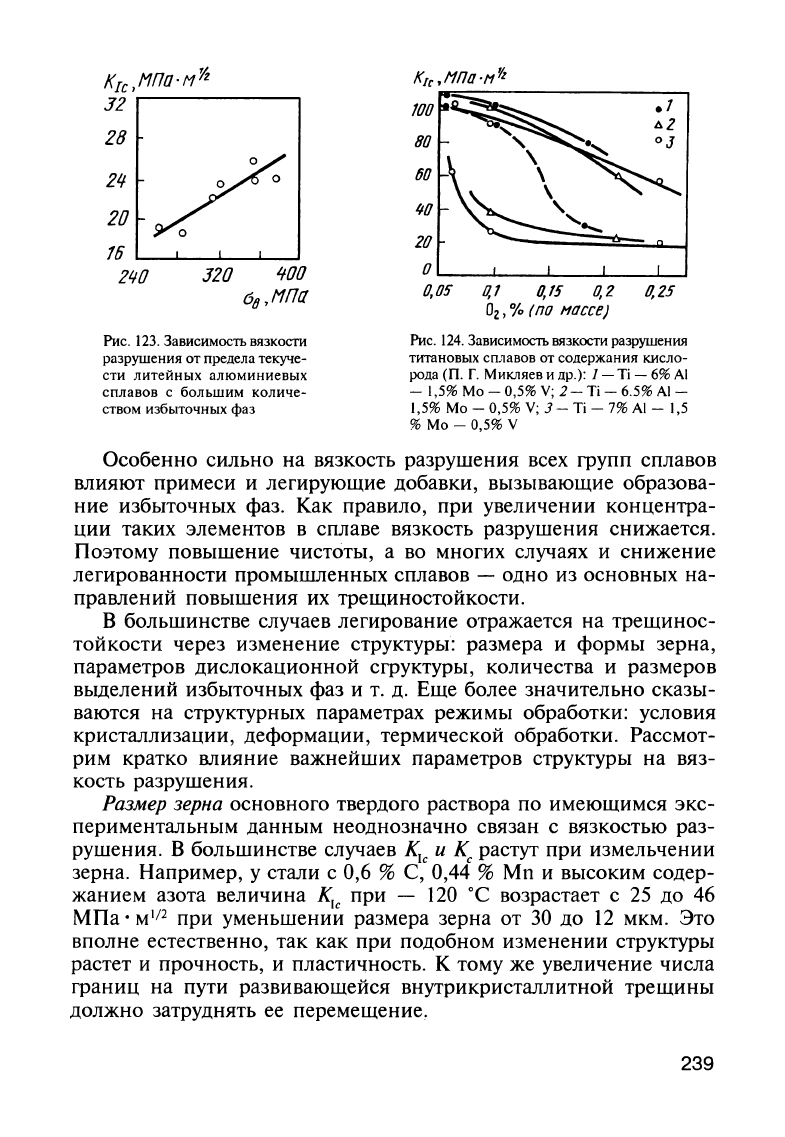

Растворимые

в

основе

по

способу

замещения

примеси

и

леги

рующие

элементы,

судя

по

имеющимся

немногочисленным

дан

ным,

относительно

слабо

сказываются

на

вязкости

разрушения.

Например,

в

закаленном

после

литья

состоянии

сплавы-твердые

растворы

системы

Al-Zп-Мg

с

3-7%

Zn

и

3-7%

Mg

имеют

~c

в

пределах

28-33

МПа'

M

1

/

2

•

В

то

же

время

даже

малые

при

меси

вне

дрения

могут

существенно

снижать

трещиностойкость

(рис.

124).

238

К

1с

/1ПО·f1'/t

32

...---------.

28

2'1

20

15

L...-......L..._L...-......L...--I

2'10

320

'100

60,t1П{/

Рис.

123.

Зависимость

вязкости

разрушения

от

предела

текуче

сти

литейных

алюминиевых

сплавов

с

большим

количе

ством

избыточных

фаз

80

60

2и

O~

__

~

__

~

____

~

__

~~

0.0,

о,

1

0,15

0,2

Oz,

%

(ПО

моссе)

0,25

Рис.

124.

Зависимость

вязкости

разрушения

титановых

сплавов

от

содержания

кисло

рода

(П.

Г.

Микляев

и

др.):

1-

Ti -

6%

AI

-

1,5%

Мо

- 0,5%

У;

2-

Ti

- 6.5%

Аl-

1,5%

Мо

- 0,5%

У;

3-

Ti

-7%

AI-

1,5

%

Мо

- 0,5% V

Особенно

сильно

на

вязкость

разрушения

всех

групп

сплавов

влияют

примеси

и

легирующие

добавки,

вызывающие

образова

ние

избыточных

фаз.

Как

правило,

при

увеличении

концентра

ции

таких

элементов

в

сплаве

вязкость

разрушения

снижается.

Поэтому

повышение

чистоты,

а

во

многих

случаях

и

снижение

легированности

промышленных

сплавов

-

одно

из

основных

на

правлений

повышения

их

трещиностоЙкости.

В

большинстве

случаев

легирование

отражается

на

трещинос

тойкости

через

изменение

структуры:

размера

и

формы

зерна,

параметров

дислокационной

сгруктуры,

количества

и

размеров

вьщелений

избыточных

фаз

и

т.

д.

Еще

более

значительно

сказы

ваются

на

структурных

параметрах

режимы

обработки:

условия

кристаллизации,

деформации,

термической

обработки.

Рассмот

рим

кратко

влияние

важнейших

параметров

структуры

на

вяз

кость

разрушения.

Размер

зерна

основного

твердого раствора

по

имеющимся

экс

периментальным

данным

неоднозначно

связан

с

вязкостью

раз

рушения.

В

большинстве

случаев

Кr.c

u

к"

растут

при

измельчении

зерна.

Например,

у

стали

с

0,6 %

С,

0,44 %

Мп

и

высоким

содер

жанием

азота

величина

Кr.c

при

-

120

ос

возрастает

с

25

до

46

МПа·

M

1

/

2

при

уменьшении

размера

зерна

от

30

до

12

мкм.

Это

вполне

естественно,

так

как

при

подобном

изменении

структуры

растет

и

прочность,

и

пластичность.

К

тому

же

увеличение

числа

границ

на

пути

развивающейся

внутрикристаллитной

трещины

должно

затруднять

ее

перемещение,

239