Золотаревский В.С. Механические свойства металлов

Подождите немного. Документ загружается.

этих

характеристик

уже

обсуждались

в

гл.

1.

Рассмотрим

теперь

более

детально·

методику

их

определения

и

физический

смысл

для

различных

материалов.

Относительное

удлинение

можно

рассчитывать

по

первичной

диаграмме

растяжения.

Определив

а(jсолютное

удлинение

М

к

моменту

разрушения

в

точке

k

(см.

рис.

86)

и

зная

начальную

расчетную

длину

/0'

получим

величину

о.

Но

при

записи

диаграм

мы

без

применения

тензометров

фиксируется

удлинение

не

только

расчетной

части,

а

всего

образца

вместе

с

головками.

Этот

факт,

а

также

недостаточная

жесткость

многих

испытательных

машин

делает

расчет

(i

по

диаграмме

растяжения

менее

точным,

чем

по

результатам

измерения

конечной

расчетной

длины

/k

разорванно

го

образца.

Если

разрушение

происходит

в

средней

трети

расчетной

дли

ны

образца,

то

/k

определяют

как расстояние

между

границами

расчетной

'длины

после

плотного

составления

двух

половин

раз

рушенного

образца.

Когда

эти

половины

нельзя

составить

плот

но,

без

заметного

зазора,

следует

определять

/k

как

сумму

рассто

яний

от

границ

расчетной

длины

до

края

излома

каждой

части

разорванного

образца.

.

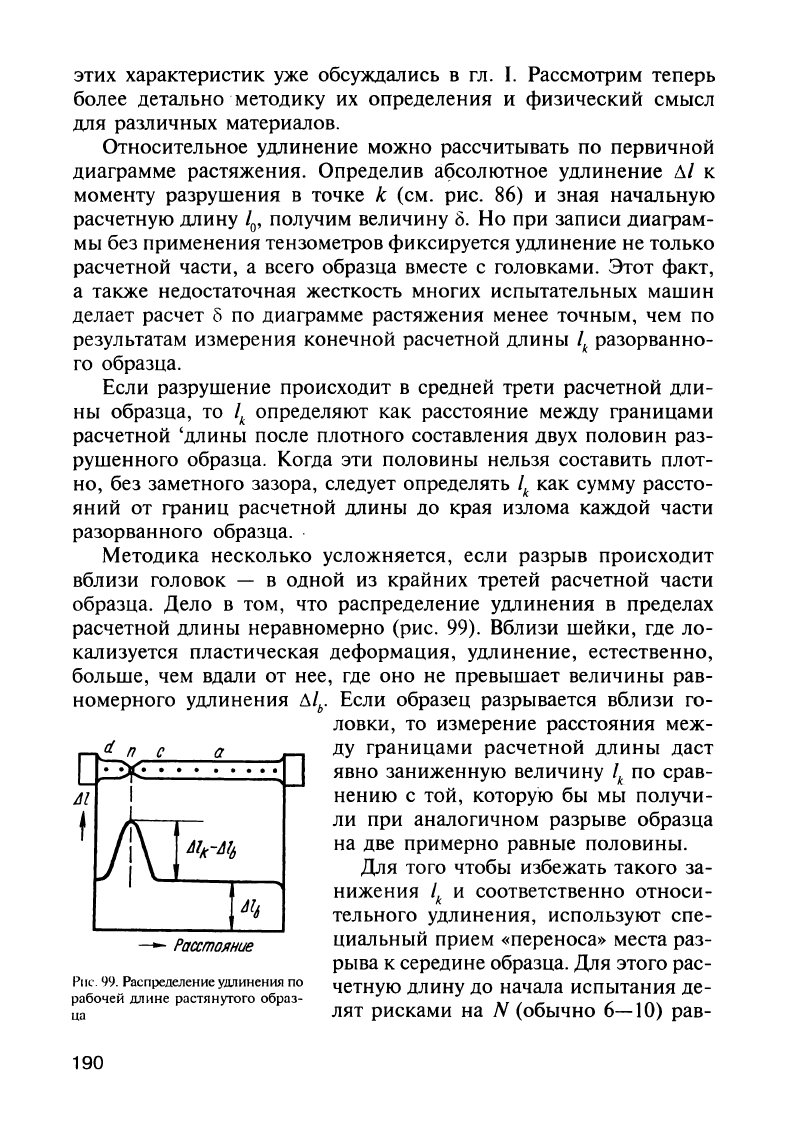

Методика

несколько

усложняется,

если

разрыв

происходит

вблизи

головок

-

в

одной

из

крайних

третей

расчетной

части

образца.

Дело

в

том,

что

распределение

удлинения

в

пределах

расчетной

длины

неравномерно

(рис.

99).

Вблизи

шейки,

где

ло

кализуется

пластическая

деформация,

удлинение,

естественно,

больше,

чем

вдали

от

нее,

где

оно

не

превышает

величины

рав

номерного

удлинения

М

Ь

•

Если

образец

разрывается

вблизи

го

ловки,

то

измерение

расстояния

меж-

а

ду

границами

расчетной

длины

даст

~v"'::""_-:::""---1

-

Расстояние

РII<'.

99.

Распределение

удлинения

по

рабочей

длине

растянyroго

образ-

ца

190

явно

заниженную

величину

/k

по

срав-

нению

с

той,

которую

бы

мы

получи

ли

при

аналогичном

разрыве

образца

на

две

примерно

равные

половины.

Для

того

чтобы

избежать

такого

за

нижения

/k

и соответственно

относи

тельного

удлинения,

используют

спе

циальный

прием

«переноса»

места

раз

рыва

к

середине

образца.

Для

этого

рас

четную

длину

до

начала

испытания

де

лят

рисками

на

N

(обычно

6-10)

рав-

ных

интервалов.

Если

отрыв

происходит

в

средней

трети

расчет

ной

длины,

то

эти

риски

не

нужны.

Если

же

излом

пройдет

по

одной

из

крайних

третей

расчетной

длины,

например

между

вто

рой

и

третьей

рисками

на

рис.

99,

то

I

k

определяют

следующим

образом.

Обозначим

буквой

d

крайнюю

риску

на

короткой

части

разрушенного

образца.

Риска

с

располагается,

так,

что

dn::::

сп.

Расстоянию

cd

соответствует

какое-то

число

N'

интервалов.

Если

N'

четное

число,

то

далее

от

точки

с

в

сторону

более

длинной

части

образца

откладываем

(N

- N')/2

интервалов.

Если

N'

нечет

но,

то

откладываем

(N

-

N'

- 1)/2

интервалов,

получаем

точку

а.

Теперь

можно

определить

«истинную»

I

k

=

cd

+

2ас.

Схема

на

рис.

99

позволяет

сделать

несколько

важных

выводов.

Ширина

зоны

сосредоточенной

деформации

cd

обычно

не

пре

вышает

двух

диаметров

d

o

образца.

Поэтому

место

разрыва

имеет

смысл

«переносить»,

если

он

происходит

в

одной

из

крайних

третей

образца.

Ошибки

в

определении

'k

при

меньшем

удалении

места

излома

от

середины

образца

незначительны.

«Перенос»

ме

ста

разрыва

теряет

также

смысл

при

отсутствии

шейки

или

не

большой

ее

величине

(0/<

10

%).

Значения

cd

и

M

k

примерно

постоян·ны

для

данного

материала

при

одинаковой

F

o

и

не

зависят от

10.

Поэтому

чем

больше

10'

тем

меньше

влияние

сосредоточенной

деформации

на

суммарное

от

носительное

удлинение

после

разрыва,

т. е.

чем

короче

образец,

тем

большая

доля

длины

приходится

на

сильную

сосредоточен

ную

деформацию

и

тем

больше

измеряемая

после

испытания

ве

личина

8.

При

использовании

стандарных

образцов

с

пяти-

и

де

сятикратным

отношением

I/d

o

вклад

сосредоточенной

деформа

ции

в

обшее

относительное

УДЛLwение

(обозначается

85'

(10)

для

большинства

металлов

и

сплавов

Сравнительно

невелик.

Поэтому

для

них

величина

<5

характеризует

в

основном

способность

к

рав

номерной

деформации,

а

не

предельную

пластичность

материа

ла.

В

некоторых

случаях

целесообразно

отдельно

определять

рав

номерное

и

сосредоточенное

относительное

удлинение.

Особенно

часто

оценивают

относительное

равномерное

удли

нение

(до

точки

максимума

на

диаграмме

растяжения),

которое

считается

одной

из

стандартных

характеристик

пластичности

(ГОСТ

1497-84).

191

Для

характеристики

предельной

способности

материала

к

пла

стическому

растяжению

до

разрыва

более

правильно

использо

вать

относительное

сужение

\jI,

также

определяемое

суммой

рав

номерного

и

сосредоточенного

сужения.

Но

здесь

вклад равно

мерной

деформации

в

суммарное

относительное

сужение

обыч

но

невелик.

Величина

равномерного

относительного

сужения

\jIp=(F

o

- F

b

)/

Fa

п~астичных

материалов

(за

исключением

случаев

сверхпластическои

деформации)

не

превышает

10-15%,

в

то

вре

мя

как

\jI

достигает

70-99%.

Общее

\jI

является,

таким

образом,

характеристикой

в

основном

сосредоточенной

деформации,

если

в

образце перед

разрушением

образуется

шейка.

Для

экспериментального

определения

относительного

суже

ния

после

разрыва

образца

достаточно

измерить

его

минималь

ный

диаметр

в

месте

разрыва.

Величину

\jI

определяют

обычно

при

испытании

цилиндрических

образцов.

Образование

шейки

при

растяжении

плоских

образцов

сопровождается

усложнением

фор

мы

поперечного

селения,

площадь

которого

и

соответственно

величину

\jI

точно

установить

довольно

трудно.

Характеристики

пластичности

часто

связаны

с

прочностными

свойствами.

При

достаточно

высоких

значениях

относительного

удлинения

и

сужения

после

разрыва

(>

10-20%)

прочность

обычно

тем

меньше,

чем

выше

пластичность.

Но

переход

к

хрупкому

раз

рушению

сопровождается, как

правило,

снижением

прочност

ных

свойств.

В

зависимости

от

величины

удлинения

меняется

разница

меж

ду

пределами

текучести

и

прочности.

Отношение

cr

O

,2(cr

T

J/cr.

явля

ется

важной

характеристикой

материала.

Обычно

оно

тем

мень

ше,

чем

выше

пластичность.

Например,

у

высокопластичных

(8= 15+35%)

отожженных

алюминиевых

сплавов

а

о

/а,,=0,38+0,45,

а

у

искусственно

состаренных

0,77-0,96

(при

8<5%).

Работа

пластической

деформации

при

растяжении

Пластическая

деформация

образца,

в

частности

при

растяже

нии,

требует

затраты

определенной

работы.

Эта

работа

частично

рассеивается

образцом

в

виде

тепла

(образец

слегка

нагревается

при

деформации),

но

большая

ее

часть

остается

в

виде

запасен

ной,

накопленной

энергии,

связанной

главным

образом

с

дис

локациями.

Величина

работы

деформации

служит

важной

харак

теристикой

материала,

которой

в

последние

годы

уделяется

все

большее

внимание.

192

Полная

работа

деформации

А

при

растяжении

определяется

площадью

между

первичной кривой

растяжения

и

осью

дефор

маций.

Например,

на

рис.

86

работе

деформации

соответствует

площадь

Opesbkk'.

Тогда

ы

м

А

= r

Pd(M)

= r Pdl. (59)

о

о

Кроме

полной,

определяют

удельную

работу

деформации

(вяз

кость),

т. е.

работу,

отнесенную

к

единице

объема

расчетной

час

ти

образца:

а

=

A/V=

(Рдl)/FL

= Se,

где

Р

и

S -

усредненные

величины.

Отсюда

следует,

что

величи

на а

определяется

как

площадь

под

кривой

истинных

напряже

ний

(см.

рис.

98,

obk):

а

=

е

!

Sde.

о

В

первом

приближении

(пунктир

на

рис.

98)

а::::

(ST

+ Sk)eJ

2.

Видно,

что

e

k

=

(Sk

-S)

/tg~,

(60)

где

tg

~

-

коэффициент

деформационного

упрочнения.

Тогда

а

=

(S~

-

S~)

/ 2

tg

f3

(61)

Из

формул

(59)-(61)

следует,

что

удельная

работа

деформа

ции

-

это

комплексная

характеристика.

Она

определяется

сово

купностью

более

«простых»

мехаm1ческих

свойств

материала

-

прочностных

и

пластических.

Следует

подчеркнуть,

что

по фор

муле

(61)

экспериментальным

точкам

на

зависимостях

вязкости

от

различных

параметров,

например

от

температуры

или

кон

центрации

легирующего

элемента,

не

должны

в

общем

случае

соответствовать

экстремумы

на

соответствующих

зависимостях

предела

текучести,

истинного

сопротивления

разрыву

или

коэф

фициента

деформационного

упрочнения.

При

плавном,

монотон

ном

изменении

этих

свойств

на

кривой

вязкости

могут

наблю

даться

максимумы

и

минимумы.

Таким

образом,

удельная

работа

7 - 3755

193

деформации

может

оказаться

более

чувствительной

характерис

тикой

изменения

структурного

состояния

материала,

чем

«про

стые»

свойства.

Испытания

на

двухосное

растяжение

методом

выдавливания

Многие

листовые

конструкции

-

баллоны

и

сосуды

под

внут

ренним

давлением,

обшивка

самолетов

и ракет

-

работают

в

условиях

двухосного

растяжения.

Для

оценки

поведения

материа

лов

в

таких

условиях

проводят

специальные

испытания

на

дву

хосное

растяжение

методом

гидравлического

или

пневматичес

кого

выдавливания.

Квадратный

листовой

образец

закрепляют

на

опорной

плите

с

круглым

или

эллиптическим

отверстием

и

вы

давливают

снизу

под

давлением

жидкости

или

газа

вплоть

до

раз

рушения

образуюшегося

сферического

или

эллипсовидного

сег

мента.

В

полюсе

сегмента

создается

схема

двухосного

растяжения:

симметричного

(Sl =

S2)

в

сферическом

инесимметричного

(S?S2)

в

эллипсовидном.

В

процессе

испытания

может

быть

записана

диаграмма

дефор

мации

в

координатах

давление-стрела

прогиба

(или

радиус

из

гиба),

по

которой

рассчитывают

напряжения

на

разных

стадиях

деформации

и

в

момент

разрушения.

Основными

характеристи

ками

свойств

материала

при

испытании

на

двухосное

растяжение

по

описанной

схеме

являются

условный

и

истинный

пределы

прочности.

Для

сферического

сегмента

о".д

= P

k

R/2t

o

и

Suл

= P

k

R/2t

k

,

где

О"вд'

Sвд

-

условный

и

истинный

пределы

прочности;

P

k

давление

в

момент

разрушения;

R -

радиус

сегмента

в

момент

разрушения;

10

и

t

k

-

начальная

и

конечная

толщина

образца

в

зоне

полюса

сегмента,

По

результатам

испытаний

в

качестве

характеристики

плас

тичности

оценивают

истинное

утонение

сегмента

в

зоне

полюса:

е

з

=

ln(tolt

k

)·

Может

быть

также

определен

предел

текучести

-

напряжение

в

полюсе

сегмента,

соответствующее

определенной

остаточной

деформации.

Допуск

на

0,2%

относительного

удлинения

при

од-

194

ноосном

растяжении

эквивалентен

0,1%

при

симметричном

дву

хосном

растяжении

(S,=S2)

и

0,17%

при

S2=0,5S,.

Испытания

на

двухосное

растяжение

более

жесткие,

чем

на

одноосное.

При

решении

вопроса

о

возможности

применения

ма

териала

в

листовой

конструкции,

работающей

в

условиях

двухос

ного

растяжения,

сопоставляют

его

свойства

по

результатам

ис

пытаний

на

одноосное

и

двухосное

растяжение.

Если

они

близки

или

выше

в

условиях

двухосного

растяжения,

то

считают,

что

материал

может

использоваться

в

соответствующей

конструкции.

Часто

для

лучшего

моделиро

вания

реальных

условий

эксплуа

тации

испытания

на

двухосное

растяжение

проводят,

задавая

листовому

образцу

определенный

запас

упругой

энергии

(в

конст

рукциях

запас

упругой

энергии

обычно

значительно

больше,

чем

в

испытательных

машинах,

осо

бенно

жестких).

Для

этого

обра

зец

подвергают

предварительно

му

вьщавливанию.

В

таком

случае

величина

10

не

будет

равна

исход

ной

толщине

испытываемого

ли-

ста.

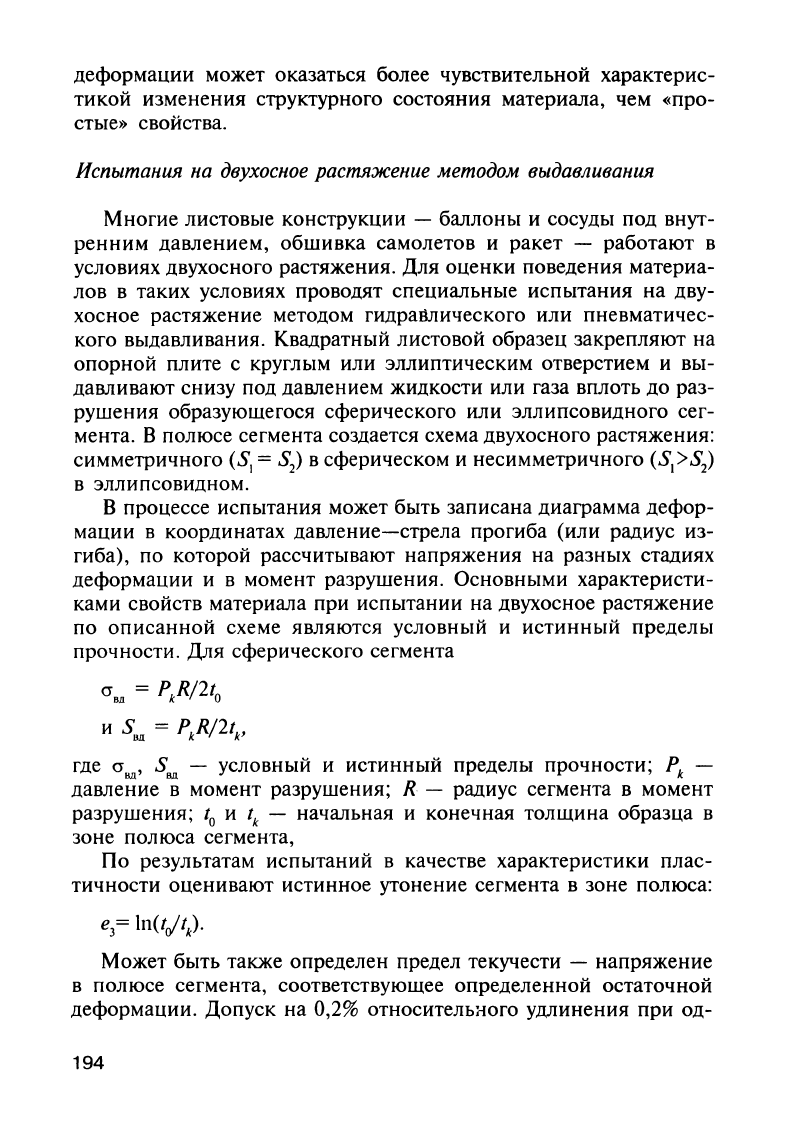

На

рис.

100

показана

схема

ус

тановки

ДРОМ-2

дЛЯ

испытания

листовых

образцов

на

двухосное

растяжение

методом

вьщавлива

ния.

Образцы

могут

иметь

разме

ры

220х220

или

2·70х270

мм

с

ра

бочей

частью

диаметром

120

и

150

мм

соответственно

при

толщине

1,5-2

мм.

Образец

2устанавлива

ют

на

столик

1

с

прижимными

кольцами.

Они

должны

обеспечи

вать

жесткое

крепление

образца

по

контуру,

чтобы он

не

про

скальзывал

во

время

вьщавлива

ния.

7·

2

1

]

8

6

Рис.

100.

Схема

установки

ДРОМ-2

дJlЯ

испытания

листовых

образцов

на двухосное

растяжение

внутренним

давлением:

J -

столик

со

сменными

прижимными

кольцами;

2 -

образец;

3 -

верхняя

npижимная

головка;

4 -

гидроцилиндр

дJlя

прижима;

5

и

6 -

цилиндры

и

поршень

гидроусилителя;

7 -

полость

низкого

давления;

8 -

полость

высокого

давления

под

образцом;

9,

10

-

стержень и

упругий

элемент

с

тензодатчиком

дJlя

измерения

прогиба

195

Прижим

обеспечивает

гидравлический

цилиндр

4.

Рабочее

дав

ление

(до

50

МПа)

подается

на

образец

через

гидроусилитель

5

от

насосной

станции.

Величина

действующего

на

образец

давления

и

прогиб

образца

фиксируются

при

помощи

тензодатчиков.

Схема

двухосного

растяжения

может

быть

реализована

также

в

испытаниях

на

изгиб

и

одноосное

растяжение

плоских

образцов

с

надрезом

(см.

ниже).

2.

Испытания

на

сжатие

Схема

одноосного

сжатия

характеризуется

большим

коэффи

циентом

мягкости

(о.

=

2)

по

сравнению

с

растяжением

(о.

= 0,5),

поэтому

испытаниям

на

сжатие

целесообразно

подвергать

отно

сительно

хрупкие

материалы.

На

практике

по

этим

испытаниям

оценивают

свойства

чугуна

и

других

хрупких

сплавов.

Расчет

нормальных

и

касательных

напряжений

при

сжатии

и

растяжении

производят

аналогично.

В

результате

пластической

деформации

при

сжатии

образец

укорачивается

и

уширяется.

Сле

довательно,

вместо

измерявшихся

после

растяжения

cs

и

\jI

в

ка

честве

характеристик

пластичности

при

сжатии

можно

опреде

лять

относительное

укорочение

и

относительное

уширение

q>

=

[(F

k

-

F

o

)/

F

o

] 100%,

где

h

o

и

h

k

-

начальная

и конечная

высота

образца;

F

o

и

F

k

-

начальная

и

конечная

площади

поперечного

сечения.

Линейность

схем

напряженного

и

деформированного

состоя

ния

при

ощюосном

сжатии

и

растяжении

обусловливает

близость

характеристик

сопротивления

малым

деформациям

одного

мате

риала,

испытываемого

двумя

методами.

Но

после

перехода

к

Суу

щественной

пластической

деформации

(при

напряжениях

выше

предела

текучести)

схема

одноосного

сжатия

в

реальных

испыта

ниях

нарушается,

и

фиксируемые

характеристики

прочностных

свойств

уже

резко

отличаются

от

определяемых

при

растяжении.

Это

связано

с

трением

по

опорным

поверхностям

образца.

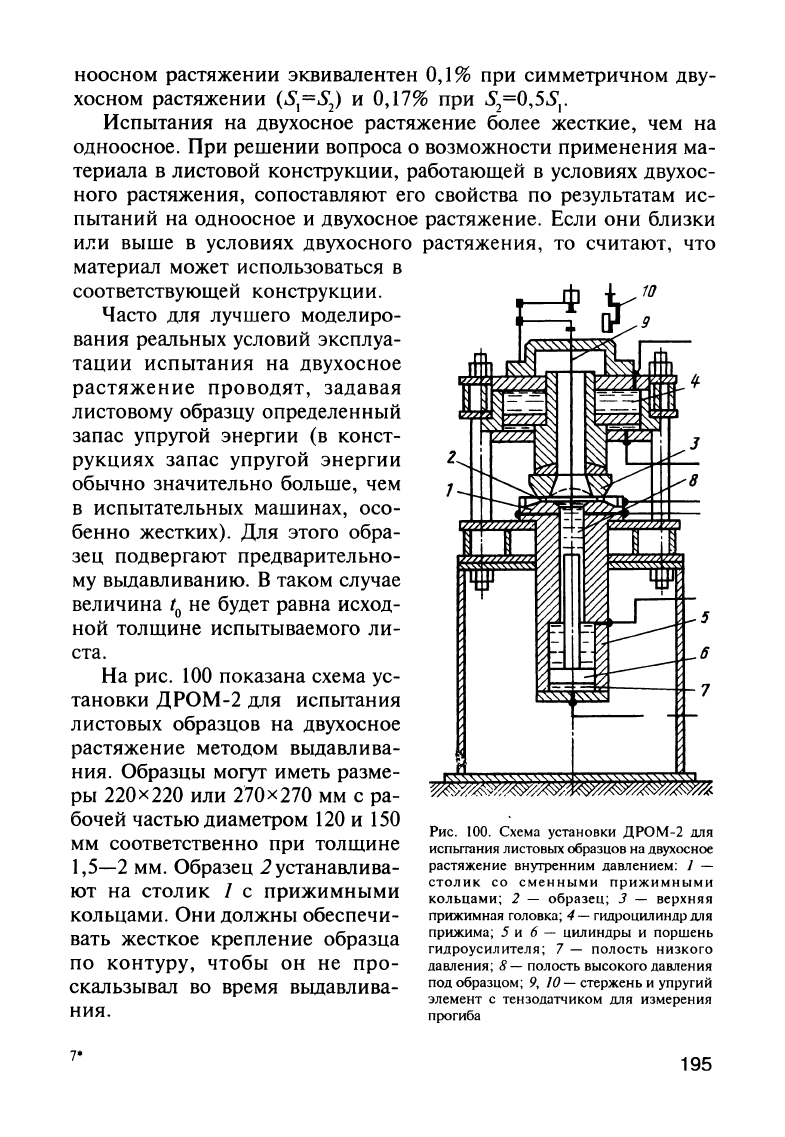

Схема

испытания

на

сжатие

и

геометрия

используемых

образ

цов

показаны

на

рис.

101.

Испытания

про

водят

на

тех

же

маши

нах,

что

и

растяжение.

Образец

устанавливают

на

опорную

плиту

196

(]

1,

Рис.

101.

Схема

(о)

и

формы

образuов

(б-.г)

для

испытания

на

сжатие

в

нижнем

захвате

и

сжимают

подвижным

захватом.

Для

устране

ния

пере

коса

образца

усилие

сжатия

следует

передавать

на

него

с

помощью

какого-либо

направляющего

приспособления,

напри

мер

шарового

вкладыша

в

верхнем

захвате

(см.

рис.

101,

а).

По

мере

сжатия

на

торцовых

поверхностях

l~Sразца

возникают

силы

трения,

направленные

по

радиусам

к

его

центру

и

препят

ствующие

деформации

в

горизонтальном

направлении.

В

резуль

тате

образец

приобретает

характерную

бочкообразную

форму

(см.

рис.

101,

а),

а

схема

напряженного

состояния

усложняется

и

ста

новится

различной

в

разных

точках

образца.

В

точках

1

и

2,

напри

мер,

возникает

схема

объемного

сжатия,

а в

точке

3 -

разно

именное

плоское

напряженное

состояние.

Неоднородность

на

пряженного

состояния

образца

в

практике

не

учитывают,

рас

считывая

прочностные

характеристики

при

сжатии

по

тем

же

формулам,

что

и

при

растяжении

(cr

i

=

Р/

F

o

).

Это

ПРИдает

допол

нительную

условность

определяемым

свойствам,

Поэтому

стара

ются

уменьшить

силы

трения

на

опорных

поверхностях

образца,

197

что

достигают

обычно

одним

из

следующих

способов

или

их

со

четанием:

1)

введением

различных

смазок

(вазелин,

солидол)

и

прокла

док

(тефлон,

пропитанная

парафином

фильтровальная

бумага)

между

торцовыми

поверхностями

образца

и

опорными

плитами;

2)

использованием

подкладок

и

образцов

с

конической

по

верхностью

на

торцах

(см.

рис.

101,

в).

Углы

конусности

а

подбира

ют

так,

чтобы

tg

а

был

равен

коэффициенту

трения;

3)

помимо

конусности,

В

образце

делают

центральное

отвер

стие,

устраняющее

концентрацию

напряжений

у

острия

конуса

(см.

рис.

101,

г).

Но

полностью

устранить

контактные

силы

трения

и

обеспе

чить

в

течение

всего

испытания

линейное

напряженное

состоя

ние

в

образце

не

удается.

Это

принципиальный

недостаток

испы

таний

на

сжатие.

Чем

меньше

отношение

высоты

образца

к

диаметру,

тем

силь

нее

контактное

трение

влияет

на

результаты

испытаний.

С

этих

позиций

следовало

бы

про

водить

испытания

на

возможно

более

длинных

образцах.

Но

при

сжатии

длинных

образцов

трудно

избе

жать

их

продольного

изгиба.

Как

показывает

опыт,

оптимальной

для

цилиндрического

образца

является

величина.

отношения

hol

d

o

в

пределах

1-3.

Для

определения

модуля

нормальной

упругости

при

сжатии,

пределов

упругости

и

пропорциональности

иногда

используют

плоские

образцы

в

виде

пластин

толщиной

2-5

мм,

длиной

100

и

шириной

20

мм.

Они

испытываются

в

специальных

приспособле

ниях,

обеспечивающих

их

продольную

устойчивость.

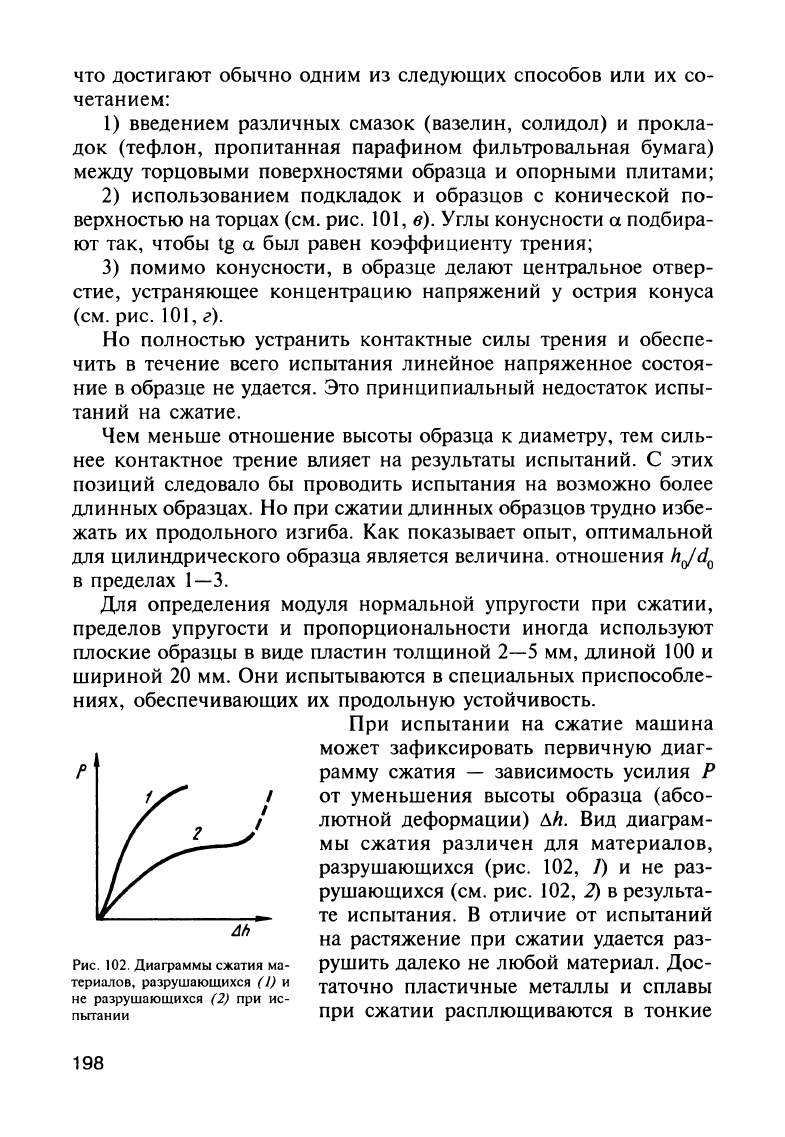

При

испытании

на

сжатие

машина

может

зафиксировать

первичную

диаг-

f

рамму

сжатия

-

зависимость

усилия

Р

Рис.

102.

Диаграммы

сжатия

ма

териалов,

разрушающихся

(J)

и

не

разрушающихся

(2)

при

ис-

пытан

ии

198

от

уменьшения

высоты

образца

(абсо

лютной

деформации)

I::!.h.

Вид

диаграм

мы

сжатия

различен

для

материалов,

разрушающихся

(рис.

102,

J)

и

не

раз

рушающихся

(см.

рис.

102,2)

в

результа

те

испытания.

В

отличие

от

испытаний

на

растяжение

при

сжатии

удается

раз

рушить

далеко

не

любой

материал.

Дос

таточно

пластичные

металлы

и

сплавы

при

сжатии

расплющиваются

в

тонкие

пластины

и не

разрушаются

при

максимально

возможных

усили

ях

испытательной

машины.

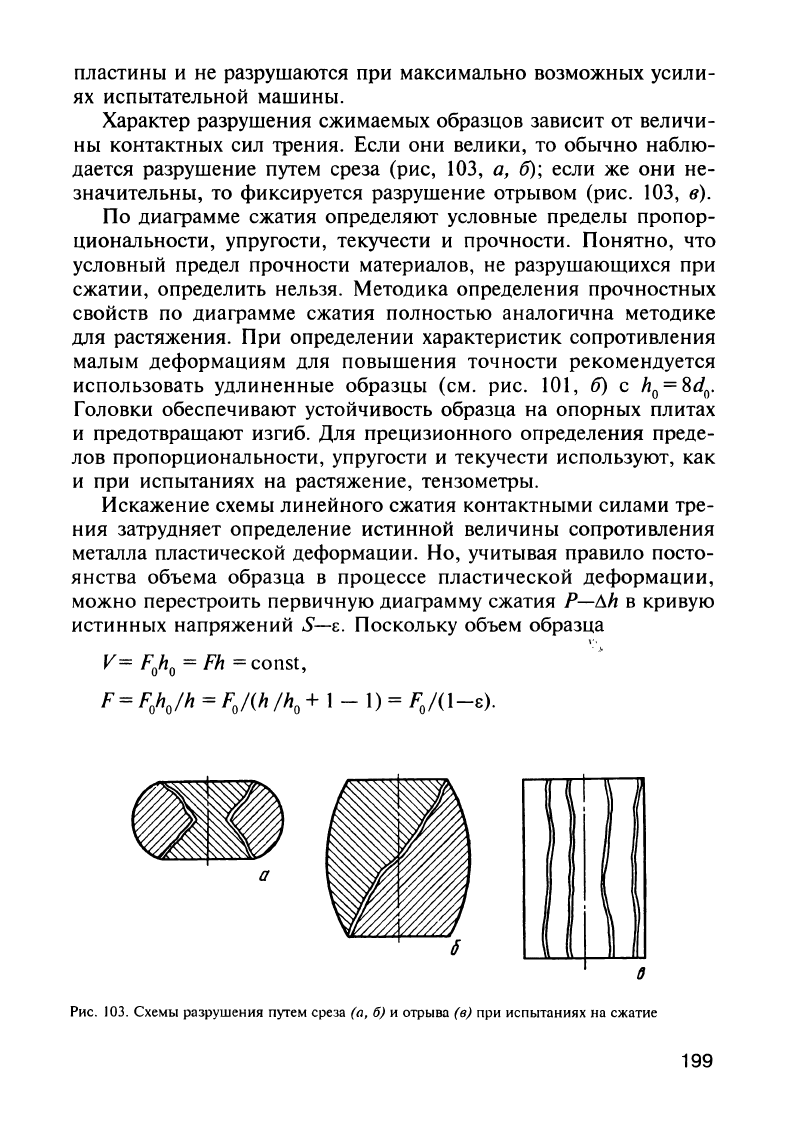

Характер

разрушения

сжимаемых

образцов

зависит

от

величи

ны

контактных

сил

трения.

Если

они

велики,

то

обычно

наблю

дается

разрушение

путем

среза

(рис,

103,

о,

6);

если

же

они

не

значительны,

то

фиксируется

разрушение

отрывом

(рис.

103,

в).

По

диаграмме

сжатия

определяют

условные

пределы

пропор

циональности,

упругости,

текучести

и

прочности.

Понятно,

что

условный

предел

прочности

материалов,

не

разрушающихся

при

сжатии,

определить

нельзя.

Методика

определения

прочностных

свойств

по

диаграмме

сжатия

полностью

аналогична

методике

для

растяжения.

При

определении

характеристик

сопротивления

малым

деформациям

для

повышения

точности

рекомендуется

использовать

удлиненные

образцы

(см.

рис.

101,

6)

с

h

o

=

8d

o

•

Головки

обеспечивают

устойчивость

образца

на

опорных

плитах

и

предотвращают

изгиб.

Для

прецизионного

определения

преде

лов

пропорциональности,

упругости

и

текучести

используют,

как

и

при

испытаниях

на

растяжение,

тензометры.

Искажение

схемы

линейного

сжатия

контактными

силами

тре

ния

затрудняет

определение

истинной

величины

сопротивления

металла

пластической

деформации.

Но,

учитывая

правило

посто

янства

объема

образца

в

процесс

е

пластической

деформации,

можно

перестроить

первичную

диаграмму

сжатия

Р-д.h

в

кривую

истинных

напряжений

S-E.

Поскольку

объем

образца

v=

Foh

o

=

Fh

= const,

F=

Foho/h

= Fo/(h

/h

o

+ 1 - 1) =

~/(l-E).

о

!

",

'.'

I

~

I

IJ

Рис.

103.

Схемы

разрушения

пугем

среза

(а,

б)

и

отрыва

(В)

при

испытаниях

на

сжатие

199