Золотаревский В.С. Механические свойства металлов

Подождите немного. Документ загружается.

Глава

V

СВОЙСТВА

ПРИ

СТАТИЧЕСКИХ

ИСПЫТАНИЯХ

Во

многих

случаях

металлические

материалы

в

конструкциях

работают

под

статическими

нагрузками.

Поэтому

для

оценки

ме

ханических

свойств

широко

используются

статические

испыта

ния,

которые

про

водятся

с

применением

разных

схем

напряжен

ного

состояния

в

образце.

К

осШ>вным

разновидностям

статичес

ких

испытаний

относятся

испытания

на

растяжение,

сжатие,

из

гиб

и

кручение.

1.

Испытания

на

растяжение

Испытания

на

одноосное

растяжение

-

наиболее

распростра

ненный

вид

испытаний

для

оценки

механических

свойств

метал

лов

и

сплавов

-

сравнительно

легко

подвергаются

анализу,

по

зволяют

по

результатам

одного

опыта

определять

сразу

несколько

важных

механических

характеристик

материала,

являюшихся

кри

терием

его

качества

и

необходимых

для

конструкторских

расче

тов.

Методы

испытания

на

растяжение

стандартизованы.

Имеются

отдельные

стандарты

на

испытания

при

комнатной

температуре

(ГОСТ

1497-84),

при

повышенных

до

1473

К

(ГОСТ

9651-84)

и

пониженных

от

273

до

173

К

(ГОСТ

11150-84)

температурах.

Су

ществует

специальный

ГОСТ

11701-84

на

растяжение

тонких

листов

и

лент

(толщиной

до

3

мм).

В

них

сформулированы

опреде

ления

характеристик,

оцениваемых при

испытании,

даны

типо

вые

формы

и

размеры

образцов,

основные

требования

к

испыта

тельному

оборудованию,

методика

проведения

испытания

и

под

счета

результатов.

Образцы

и

машины

для

испытаний

на

растяжение

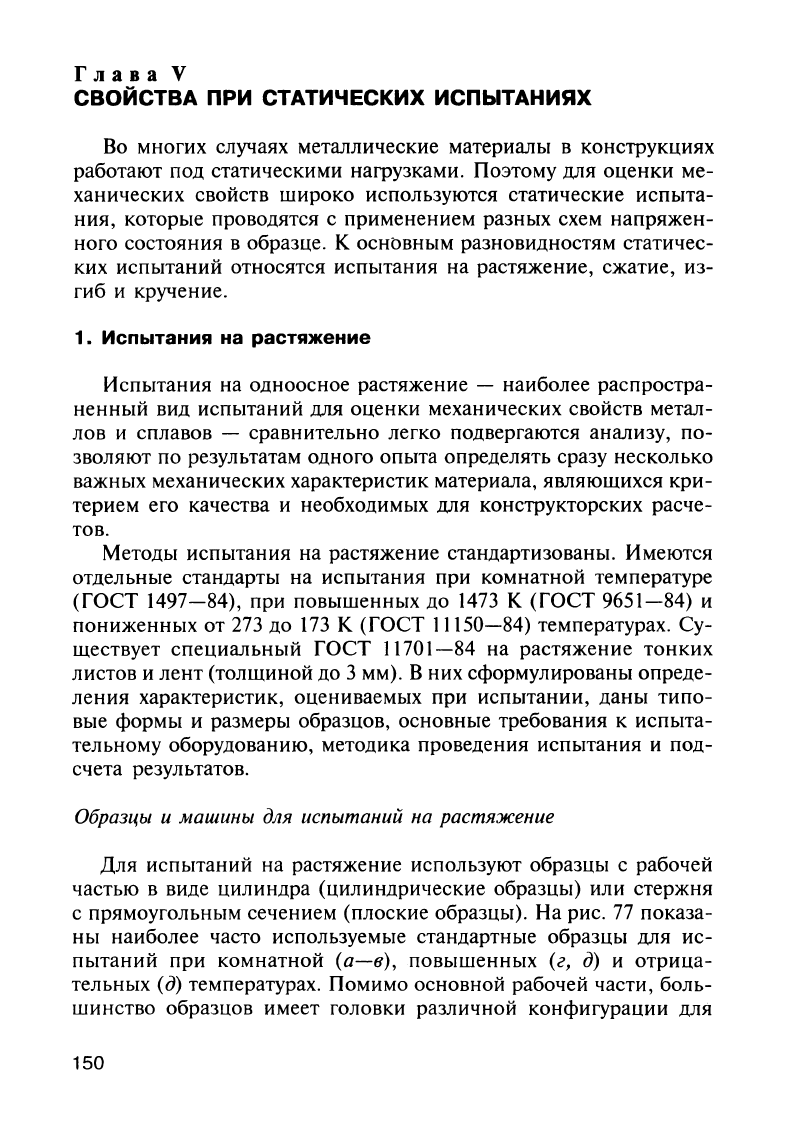

Для

испытаний

на

растяжение

используют

образцы

с

рабочей

частью

в

виде

цилиндра

(цилиндрические

образцы)

или

стержня

с

прямоугольным

сечением

(плоские

образцы).

На

рис.

77

показа

ны

наиболее

часто

используемые

стандартные

образцы

для

ис

пытаний

при

комнатной

(а-в),

повышенных

(г,

д)

и

отрица

тельных

(д)

температурах.

Помимо

основной

рабочей

части,

боль

шинство

образцов

имеет

головки

различной

конфигурации

для

150

10

i

~

UI

~

--

Г'

\ I I

I !

I

~

'--

h ",

1

L

а

1

!

D

-1

h.

I J

r---

U/L

..r-'

i.

~

-

L

--f-

I

v-r

-.,

"""--

l

L

о

"-

U;

--_._---

-

..с§'

,/

О

0

........

1

L

г

L

Рис.

77.

Стандартные

образцы

ДЛЯ

испытаний

на

одноосное

растяжение

151

крепления

в

захватах.

Основные

размеры

образца:

1)

рабочая

длина

/ -

часть

образца

между

его

головками

или

участками

для

захвата

с

постоянной

площадью

поперечного

се

чения;

2)

начальная

расчетная

длина

'о

-

участок

рабочей

длины,

на

котором

определяется

удлинение;

3)

начальный

диаметр

рабочей

части

d

o

для

цилиндрических

или

начальная

толщина

а

о

и

ширина

Ь

о

рабочей

части

для

плоских

образцов.

Между

размерами

образца

должны

существовать

определен

ные

соотношения.

В

частности,

рабочая

длина

цилиндрических

образцов

должна

быть

от

'о

+ 0,5d

o

до

'о

+ 2d

o

,

а

у

плоских

при

толщине

более

3

мм

от

'о

+ 1,5Ji{

до

'0+

2,5Ji{,

при

толщине

менее

3

мм

от

'о

+

0,5Ь

о

до

'о

+

2Ь

о

·

Расчетная

длина

'о

= 5,65./Fo

«<короткие»

образцы)

или

/0= 11,3Ji{

(<<длинные»

образцы),

где

F

o

-

начальная

площадь

поперечного

сечения

в

рабочей

части.

Для

цилиндрических

образцов

это

равнозначно

тому,

что

'о

= 5d

o

(пятикратные)

и

10=

10d

o

(десятикратные

образцы).

Действитель

но,

для

длинного

образца

'о

/

Fo

=

10d

o

/

JЛd~

/4

=

20/

гл

'"

11,3

Литые

образцы

и

образцы

из

хрупких

материалов

допускается

изготовлять

с

'о

=

2,82./Fo

(

'о

= 2,5d

o

)·

Абсолютные

размеры

образцов

могут

меняться

в

широких

пре

делах.

В

частности,

диаметр

рабочей

части

пропорциональных

цилиндрических

образцов

d

o

= 3

-;-

25

мм,

у

плоских

а

о

= 0,5

-;-

25,

Ь

о

=

20

-;-

30

мм.

При

этом

для

каждой

формы

(типа)

образца

ГОСТ

устанавливает

свой

диапазон

основных

размеров.

На

практике

для

испытаний

при

комнатной

температуре

чаще

всего

используют

так

называемые

«гагаринские»

цилиндрические

короткие

образ

цы

с

d

o

= 6

и

'0=

30

мм

(см.

рис.

77,а).

Из

плоских

наибольшее

распространение

получили

образцы

с

конфигурацией,

показан

ной

на

рис.

77,

в.

У

этих

образцов

а

о

= 1

-;-

2

и

'о

=

50

-;-

70

мм.

В

некоторых

случаях,

например,

при

работе

с

малогабаритны

ми

изделиями

или

дефицитными

материалами,

используют

«мик

рообразцы»

с

d

o

:::;'

1

мм

и

'о

= 4

-;-

7

мм.

Диаметр

рабочей

части

цилиндрических

образцов

может

от

клоняться

от

заданного

не

более

чем

на

±

0,1

мм

при

d

o

<

10

мм,

152

на

± 0,2

мм

при

d

o

=

10

+-

20

мм

и

на

± 0,25

мм

при

d

o

>

20

мм.

До

пускаемая

ГОСТом

разница

наи

большего

и

наименьшего

диамет

ра

рабочей

части

одного

образца

составляет

0,03; 0,04

и

0,05

мм

для

d

o

<

10,

d

o

=

10

+-

20

и

d

o

>

20

мм

со

ответственно.

Аналогичные

допус

ки

оговорены

для

плоских

образ

цов.

Все

требования

по

форме,

раз

мерам

и

качеству

образцов

для

испытаний

на

растяжение

базиру

ются

на

тех

общих

соображениях

и

правилах,

которые

были

изло

жены

в

разделе

об

условиях

подо

бия механических

испытаний

(см.

гл.

1).

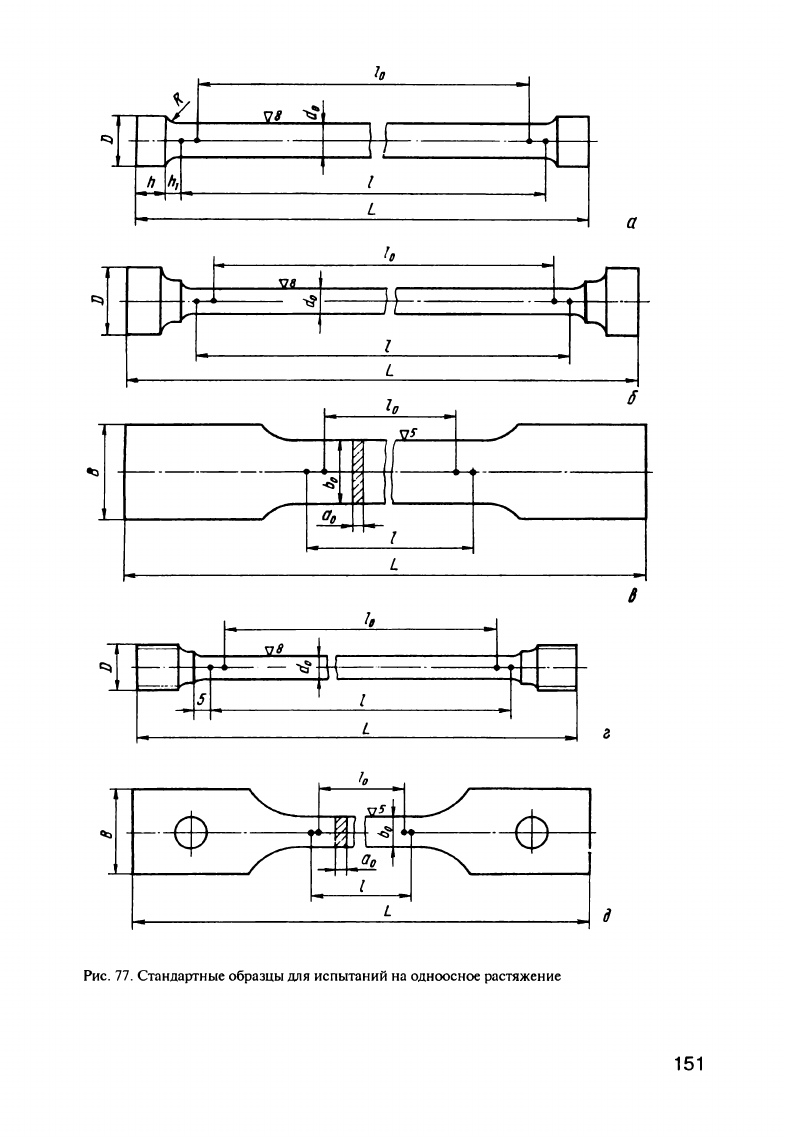

Машины

для

испытаний

на

ра

стяжение

очень

разнообразны,

однако

все

они

должны

соответ

ствовать

ГОСТ

28840-90.

Многие

Рис.

78.

Схема

универсальной

ИСПblтатель

ной

маШИНbI:

1 -

образец;

2 -

нагружаю

щее

устройство;

3 -

датчик

деформации;

4

-'

датчик

нагрузки;'

5 -

диаграММНblЙ

прибор

машины

универсальны

и могут

использоваться

при

проведении

различных

статических

испытаний

(рис.78).

Современные

испы

тательные

машины

высшего

класса

представляют

собой

слож

ные,

частично

автоматизированные

устройства;

они

все

чаще

ос

нащаются

ЭВМ,

при

помощи

которых

может

проводиться

расчет

любых

характеристик

свойств

в

процессе

испытания

или

сразу

же

по

его

окончании.

Основными

узлами

любой

испытательной

машины

являются

приводное

устройство,

обеспечивающее

плавное

деформирова

ние

образца,

и

силоизмерительный

механизм

для

измерения

силы

сопротивления

образца

создаваемой

деформации.

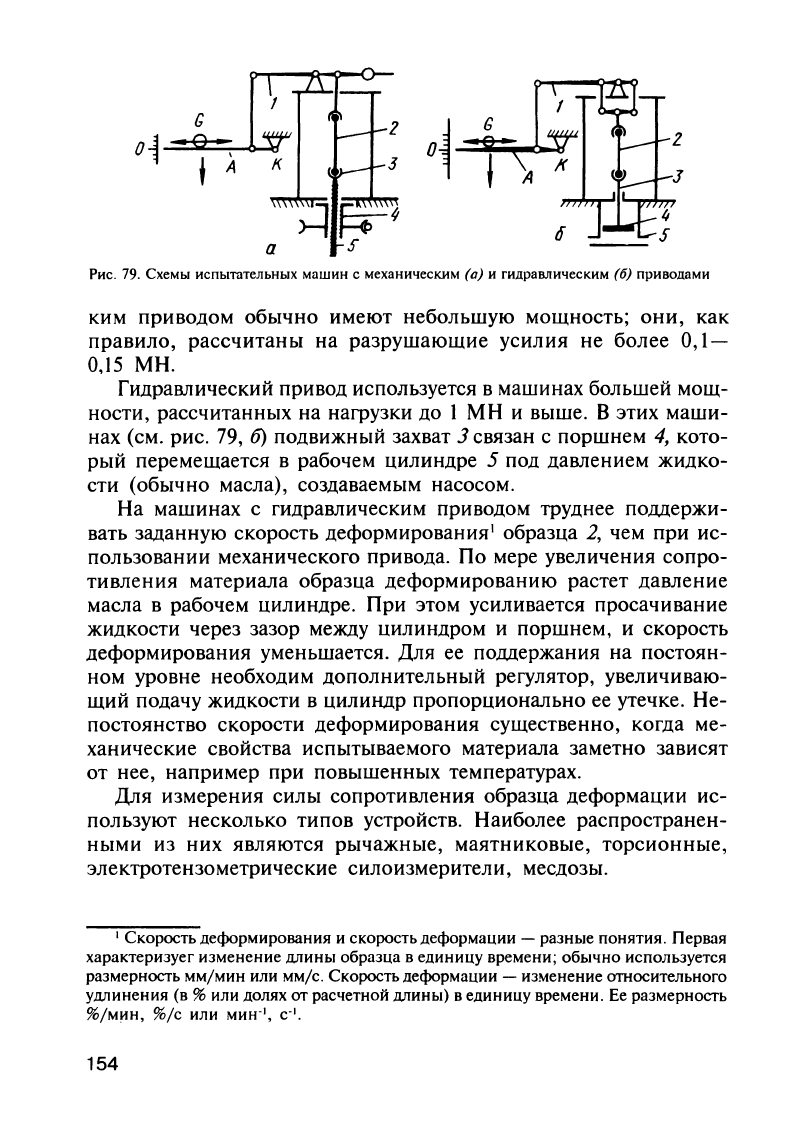

По

принципу

действия

приводного

устройства

различают

ма

шины

G.

меха.ническим

и

гидравлическим

приводами.

В

машинах

с

механичёским

приводом

от

электродвигателя

(рис.

79,

а)

под

вижный

захват,

3

связан

с

грузовым

винтом

5,

находящимся

в

зацеплении

с

гайкой

4.

Движение

от

электродвигателя

через

ре

дуктор

передается

гайке.

Вращаясь,

она

перемещает

винт

с

захва

том,

растягивая

испытываемый

образец

2.

Машины

с

механичес-

153

2

J

Рис.

79.

Схемы

испытательных

машин

с

механическим

(о)

и

гидравлическим

(б)

приводами

ким

приводом

обычно

имеют

небольшую

мощность;

они,

как

правило,

рассчитан

ы

на

разрушающие

усилия

не

более

0,1-

0,15

МН.

Гидравлический

привод

используется

в

машинах

большей

мощ

ности,

рассчитанных

на

нагрузки

до

1

МН

и

выше.

В

этих

маши

нах

(см.

рис.

79,

б)

подвижный

захват

3

связан

с

поршнем

4,

кото

рый

перемещается

в

рабочем

цилиндре

5

под

давлением

жидко

сти

(обычно

масла),

создаваемым

насосом.

На

машинах

с

гидравлическим

приводом

труднее

поддержи

вать

заданную

скорость

деформирования

l

образца

2,

чем

при

ис

пользовании

механического

привода.

По

мере

увеличения

сопро

тивления

материала

образца

деформированию

растет

давление

масла

в

рабочем

цилиндре.

При

этом

усиливается

просачивание

жидкости

через

зазор

между

цилиндром

и

поршнем,

и

скорость

деформирования

уменьшается.

Для

ее

поддержания

на постоян

ном

уровне

необходим

дополнительный

регулятор,

увеличиваю

щий

подачу

жидкости

в

цилиндр

пропорционально

ее

утечке.

Не

постоянство

скорости

деформирования

существенно,

когда

ме

ханические

свойства

испытываемого

материала

заметно

зависят

от

нее,

например

при

повышенных

температурах.

Для

измерения

силы

сопротивления

образца

деформации

ис

пользуют

несколько

типов

устройств.

Наиболее

распространен

ными

из

них

являются

рычажные,

маятниковые,

торсионные,

электротензометрические

силоизмерители,

месдозы.

,

Скорость

деформирования

и

скорость

деформации

-

разные

понятия.

Первая

характеризуег

изменение

длины

образца

в

единицу

времени;

обычно

используется

размерность

мм/мин

или

мм/с.

Скорость

деформации

-

изменение

относительного

удлинения

(в

%

или

долях

от

расчетной

длины)

в

единицу

времени. Ее

размерность

%/мин,

%/с

или

мин·',

с·'.

154

Принцип

действия

рычажного

силоизмерителя

J

ясен

из

рис,

79.

Когда

образец

перемещается

вниз

вместе

с

подвижным

захва

том,

то

верхний

захват,

следуя.

за

образцом,

также

смещается

вниз

и

стремится

поднять

кверху

рычаг

А,

на

котором

имеется

подвижный

груз

G.

Передвигая

этот

груз

влево,

можно

сохранить

горизонтальное

расположение

рычага

А,

уравновесив

таким

об

разом

поданное

на

образец

усилие.

При

этом

величина

смещения

груза

G

относительно

оси

поворота

рычага

(точка

к)

будет

про

порциональна

силе

сопротивления

образца

деформации.

Остает

ся

определить

коэффициент

пропорциональности,

что

легко

сде

лать

по

результатам

тарировки,

подавая

на

образец

известные

нагрузки.

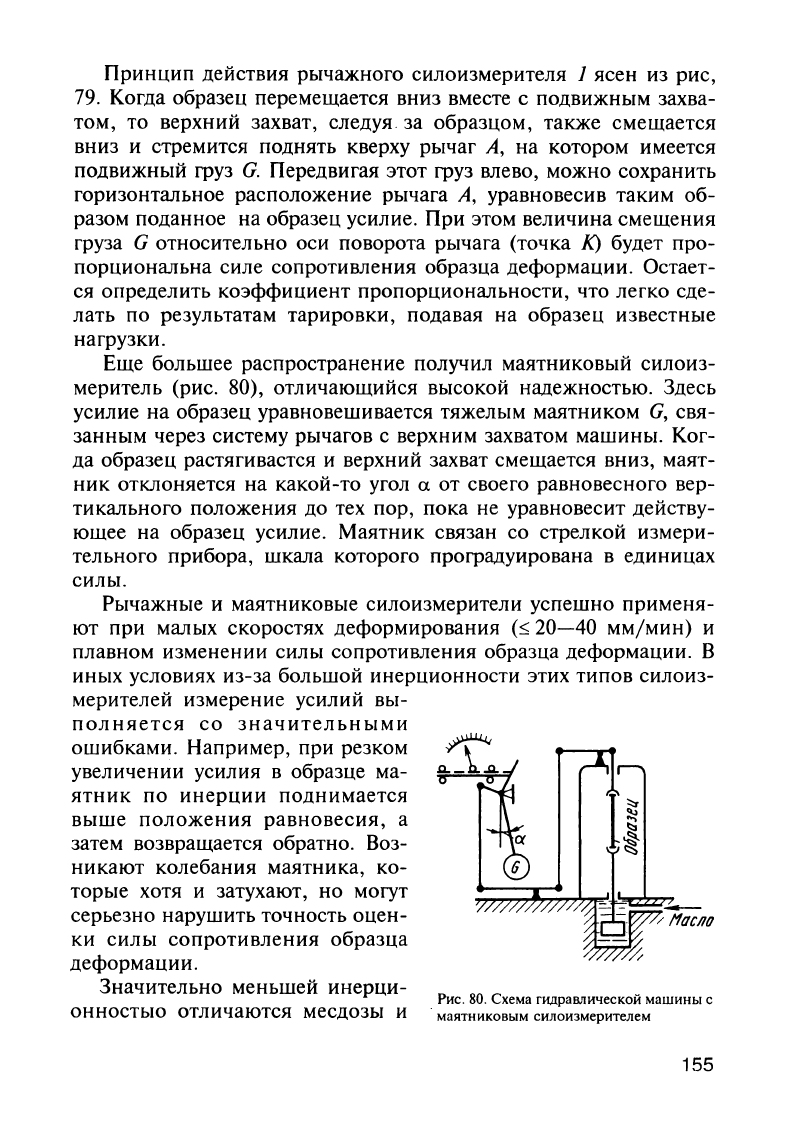

Еще

большее

распространение

получил

маятниковый

силоиз

меритель

(рис.

80),

отличающийся

высокой

надежностью.

Здесь

усилие

на

образец

уравновешивается

тяжелым

маятником

G,

свя

занным

через

систему

рычагов

с

верхним

захватом

машины.

Ког

да

образец

растягивастся

и

верхний

захват

смещается

вниз,

маят

ник

отклоняется

на

какой-то

угол

а

от своего

равновесного

вер

тикального

положения

до

тех

пор,

пока

не

уравновесит

действу

ющее

на

образец

усилие.

Маятник

связан со

стрелкой

измери

тельного прибора,

шкала

которого

проградуирована

в

единицах

силы.

Рычажные

и

маятниковые

силоизмерители

успешно

применя

ют

при

малых

скоростях

деформирования

(::;;

20-40

мм/мин)

и

плавном

изменении

силы

сопротивления

образца

деформации.

В

иных

условиях

из-за

большой

инерционности

этих

типов

силоиз

мерителей

измерение

усилий

вы-

полняется

со

значительными

ошибками.

Например, при

резком

увеличении

усилия

в

образце

ма

ятник

по

инерции

поднимается

выше

положения

равновесия,

а

затем

возвращается

обратно.

Воз

никают

колебания

маятника,

ко

торые

хотя

и

затухают,

но

могут

серьезно

нарушить

точность

оцен

ки

силы

сопротивления

образца

деформации.

Значительно

меньшей

инерци

онностыо

отличаются

месдозы

и

--

/

Нисно

.

Рис.

80.

Схема

гидраалической

машины

с

маятниковым

силоизмерителем

155

торсионные

силоизмерители,

используемые

в

гидравлических

машинах.

В

месдозе

усилие

Р

на

образце

измеряется

манометром,

перемещение

стрелки

которого

пропорционально

силе,

действу

ющей

на

жидкость

через

поршень

и

эластичную

мембрану.

В

торсионном

силоизмерителе

цилиндрический

стержень

(пру

жина)

одним

концом

закреплен

неподвижно.

Ко

второму

его

концу

через

перпендикулярный

рычаг

прикладывается

усилие,

пропор

циональное

давлению

жидкости

в

рабочем

цилиндре

машины.

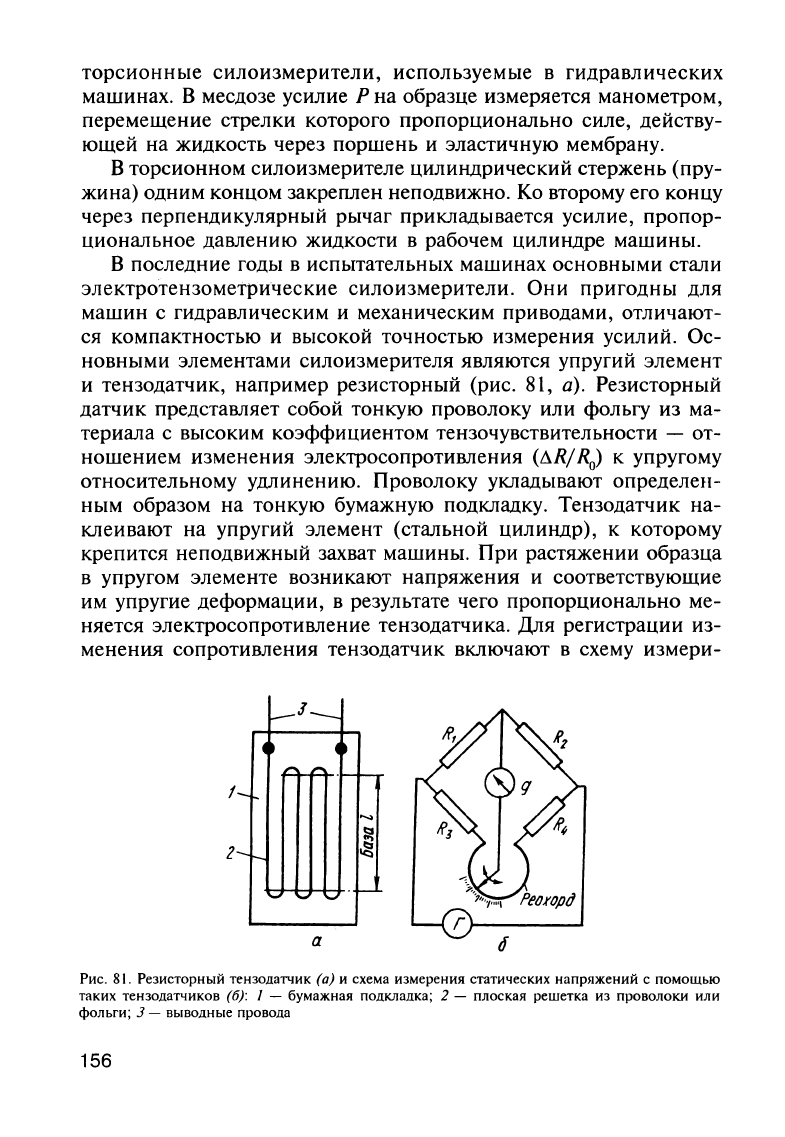

В

последние

годы

в

испытательных

машинах

основными

стали

электротензомеtрические

силоизмерители.

Они

пригодны

для

машин

с

гидравлическим

и

механическим

приводами,

отличают

ся

компактностью

и

высокой

точностью измерения

усилий.

Ос

новными

элементами

силоизмерителя

являются

упругий

элемент

и

тензодатчик,

например

резисторный

(рис.

81,

а).

Резисторный

датчик

представляет

собой

тонкую

проволоку

или

фольгу

из

ма

териала

с

высоким

коэффициентом

тензочувствительности

-

от

ношением

изменения

электросопротивления

(I1R/ R

o

)

к

упругому

относительному

удлинению.

Проволоку

укладывают

определен

ным

образом

на

тонкую

бумажную

подкладку.

Тензодатчик

на

клеивают

на

упругий

элемент

(стальной

цилиндр),

к

которому

крепится

неподвижный

захват

машины.

При

растяжении

образца

в

упругом

элементе

возникают

напряжения

и

соответствующие

им

упругие

деформации,

в

результате

чего

пропорционально

ме

няется

электросопротивление

тензодатчика.

Для

регистрации

из

менения

сопротивления

тензодатчик

включают

в

схему

измери-

f--J_

4

с.

-1-

t-

I

-

....

s!

-

.g

2

--

Q

Рис.

81.

Резисторный

тензодатчик

(о)

и

схема

измерения

статических

напряжений

с

помощью

таких

тензодатчиков

(6):

1 -

бумажная

подкладка;

2 -

плоская

решетка

из

проволоки

или

фольги;

3 -

выводные

провода

156

тельного

моста.

На

рис.

81,

б

показан

уравновешенный

мост

Уит

стона,

где

плечо

R

1

-

резисторный

датчик,

R

2

-

компенсацион

ный

датчик

с

тем

же

сопротивлением,

что

и

у

рабочего

R

1

до

начала

испытания.

Сопротивления

R

з

= R

4

» R

1

= R

2

•

На

одну

из

диагоналей

моста

подают

ток

от

источника

Г,

а

в

другую

включа

ют

электронный

усилитель.

Когда

мост

сбалансирован,

индика

тор

усилителя

g

стоит

на

нуле.

При

растяжении

R

1

изменяется

и

в

цепи

индикатора

появляется

ток.

Изменяя

положение

реохорда

(см.

рис.

81,

6),

можно

вновь

восстановить

равновесие

моста,

а

показания

реохорда

проградуировать

в

единицах

силы.

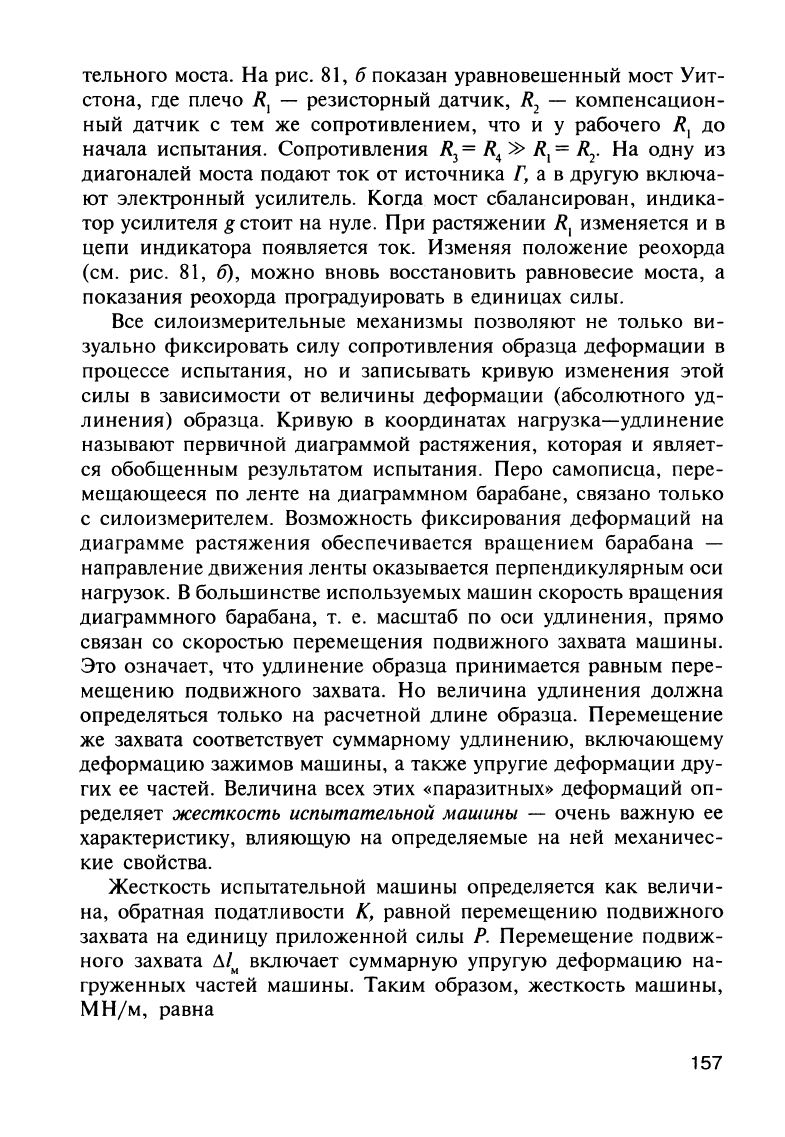

Все

силоизмерительные

механизмы

позволяют

не

только

ви

зуально

фиксировать

силу

сопротивления

образца

деформации

в

процессе

испытания,

но

и

записывать

кривую

изменения

этой

силы

в

зависимости

от

величины

деформации

(абсолютного

уд

линения)

образца.

Кривую

в

координатах

нагрузка-удлинение

называют

первичной

диаграммой

растяжения,

которая

и

являет

ся

обобщенным

результатом

испытания.

Перо

самописца,

пере

мещающееся

по

ленте

на

диаграммном

барабане,

связано

только

с

силоизмерителем.

Возможность

фиксирования

деформаций

на

диаграмме

растяжения

обеспечивается

вращением

барабана

-

направление

движения

ленты

оказывается

перпендикулярным

оси

нагрузок.

В

большинстве

используемых

машин

скорость

вращения

диаграммного

барабана,

т.

е.

масштаб

по

оси

удлинения,

прямо

связан

со

скоростью

перемещения

подвижного

захвата

машины.

Это

означает,

что

удлинение

образца

принимается

равным

пере

мещению

подвижного

захвата.

Но

величина

удлинения

должна

определяться

только

на

расчетной

длине

образца.

Перемещение

же

захвата

соответствует

суммарному

удлинению,

включаюшему

деформацию

зажимов

машины,

а

также

упругие

деформации

дру

гих

ее

частей.

Величина

всех

этих

«паразитных»

деформаций

оп

ределяет

жесткость

испытательной

машины

-

очень

важную

ее

характеристику,

влияющую

на

определяемые

на

ней

механичес

кие

свойства.

Жесткость

испытательной

машины

определяется

как

величи

на,

обратная

податливости

К,

равной

перемещению

подвижного

захвата

на

единицу

приложенной

силы

Р.

Перемещение

подвиж

ного

захвата

ММ

включает

суммарную

упругую

деформацию

на

груженных

частей

машины.

Таким

образом,

жесткость

машины,

МН/м,

равна

157

I/K=P/M

...

(52)

Чем

она

больше,

тем

меньше

упругая

деформация

частей

ма

lllины

при

заданной

нагрузке.

Абсолютно

жестких

машин,

когда

~С=О;·а-I1К;';-;х"

не-б-ьiвает.

Величина

l/KB

современных

испы

тательных

машинах

колеблется

от

десятков

до

сотен

МН/м.

Зави

сит

она

в

основном

от

упругих

деформаций

в

силоизмерительном

механизме,

которые

вносят

наибольший

вклад

в

ММ

(деформации

станины,

захватов

и других

частей

машины

обычно

незначитель

ны).

Поэтому

максимальную

жесткость

имеют

машины

с

элект

ротензометрическим

силоизмерителем,

а

минимальную

-

с

ры

чажно-маятниковым.

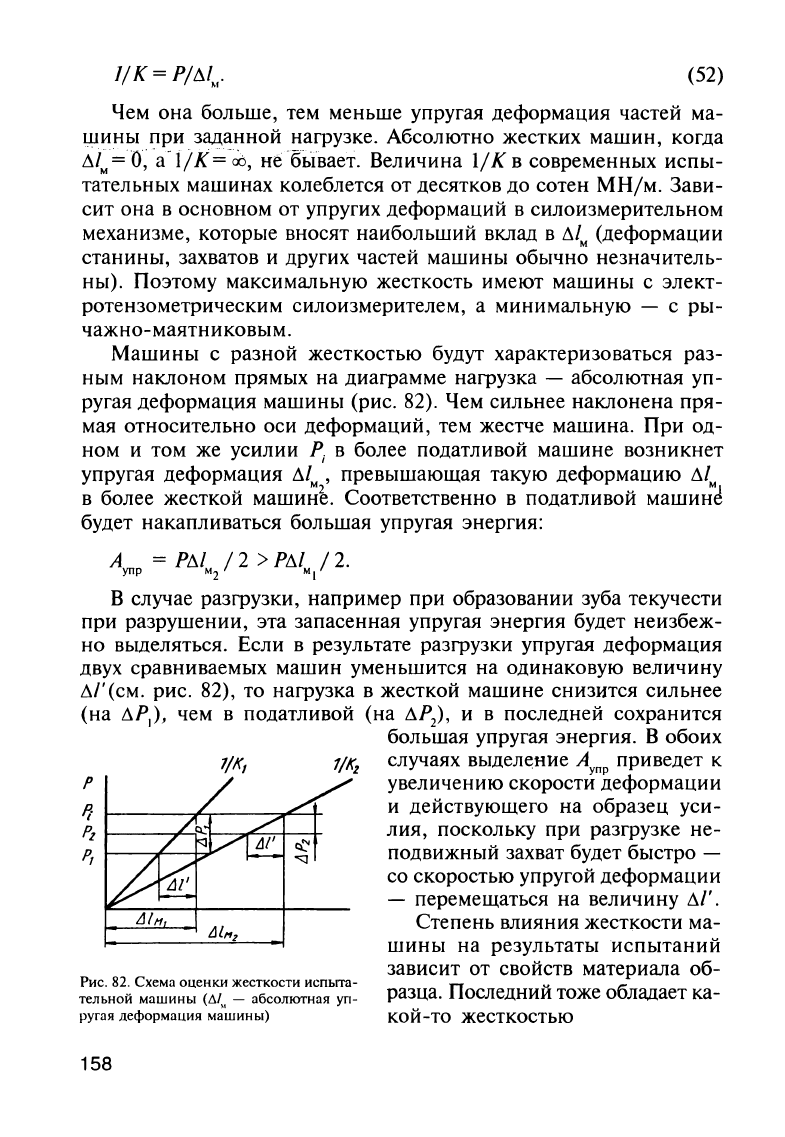

Машины

с

разной

жесткостью

будут

характеризоваться

раз

ным

наклоном

прямых

на

диаграмме

нагрузка

-

абсолютная

уп

ругая

деформация

машины

(рис.

82).

Чем

сильнее

наклонена

пря

мая относительно

оси

деформаций,

тем

жестче

машина.

При

од

ном

и

том

же

усилии

Р;

в

более

податливой

машине

возникнет

упругая

деформация

М

,

превышающая

такую

деформацию

М

~

~

в

более

жесткой

машине.

Соответственно

в

податливой

машине

будет

накапливаться

большая

упругая

энергия:

А

=

РМ

/2

>

РМ

/2.

ynр

М

2

м.

в

случае

разгрузки,

например

при

образовании

зуба

текучести

при

разрушении,

эта

запасенная

упругая

энергия

будет

неизбеж

но

вьщеляться.

Если

в

результате

разгрузки

упругая

деформация

двух

сравниваемых

машин

уменьшится

на

одинаковую

величину

М'(см.

рис.

82),

то

нагрузка

в

жесткой

машине

снизится

сильнее

(на

~PI)'

чем

в

податливой

(на

~P2)'

и

в

последней

сохранится

1//(,

р

большая

упругая

энергия.

В

обоих

1/Кz

случаях

выдеЛение

А

упр

приведет

к

увеличению

скорости

деформации

и

действующего

на

образец

уси

лия,

поскольку

при

разгрузке не

подвижный

захват

будет

быстро

-

со

скоростью

упругой

деформации

-

перемещаться

на

величину

М'.

Рис.

82_

Схема

оценки

жесткости

испыта

тельной

машины

(Ы"

-

абсолютная

уп

ругая

деформация

машины)

Степень

влияния

жесткости

ма

шины

на

результаты

испытаний

зависит

от

свойств

материала

об

разца.

Последний

тоже

обладает

ка-

кой

-то

жесткостью

158

1/

Кобр

=

Р/М

обр

Для

замкнутой

системы

машина-образец

определяют

коэф

фициент

податливости

q =

О/

Кобр)/(l/

к)

=!!.(

/М

обр

'

который

тем

больше,

чем

меньше

жесткость

машины

по

сравне

нию

с

жесткостью

образца.

Если

l/К

обр

>l/К,

то

q >

1,

и

запасенная

машиной

упругая

энер

гия

будет

при

разгрузке

передаваться

образцу,

в

результате

чего

фиксируемое

силоизмерителем

усилие

окажется

завышенным.

Если

образец

податливей

машины

(l/К

обр

<l/Ки

q<

1),

то

это

завыше

ние

будет

меньше.

Следовательно,

чем

жестче

машина,

тем

точ

нее

будут

измеряться

усилия

при

быстрых

изменениях

их

величин

в

процессе

испытания.

При

плавном

нагружении

в

областях

упру

гой

и

равномерной

пластической

деформации

влияние

жесткос

ти

машины

на

механическис

свойства

несущественно.

Величина

<<ПаразитныХ»

деформаций

частей

машины

тем

боль

ше,

чем

выше

сопротивление

образца

растяжению.

Полностью

избавиться

от

них

невозможно.

Поэтому

в

лучших

современных

машинах

для

регистрации

только

удлинения

расчетной

части

об

разца

на

ней

размещают

специальный

датчик

-

прибор,

измеря

ющий

деформацию.

В

качестве

такого

датчика

можно

использо

вать

тот

же

проволочный

тензометр,

что

и

при

измерении

усилий

(см.

рис.

81).

Удлинение

образца

вызовет

изменение

электросопро

тивления,

и

полученный

сигнал

будет

определять

перемещение

ленты

электронного

самописца,

т. е.

масштаб

оси

абсцисс

диаг

раммы

растяжения.

Другие

типы

тензометров

для

измерения

де

формаций

будут

рассмотрены

ниже.

В

стандартах,

регламентирующих

методы

испытаний

на

растя

жение,

оговорена

необходимость

надежного

центрирования

об

разца

в

захватах

испытательной

машины.

Плохая

центровка

при

водит

к

пере косу

направления

растяжения

относительно

оси

об

разца,

в

результате

чего

образец

изгибается,

схема

одноосного

растяжения

нарушается,

напряжения

распределяются

по

сече

нию

образца

неравномерно,

и он

может

преждевременно

разру

шиться

от

перекосов

вблизи

головок.

Влияние

головок,

несмотря

на

плавные

переходы

(см.

рис.

77),

сказывается

и

на

искажении

схемы

напряженного

состояния

в

не

которой

части

рабочей

длины

образца.

Именно

поэтому

свой-

159