Жуйков В.А. Эксплуатация и ремонт оборудования

Подождите немного. Документ загружается.

101

Хорошо зарекомендовала себя очистка в жидкой среде с наложением ультразвуковых

колебаний. Сущность метода заключается в том, что создается очень интенсивное вихревое

бурление жидкости, под действием которого все частицы, находящиеся на поверхности

детали, мгновенно смываются.

Форма поверхности очищаемой детали может быть любая. Качество и скорость очистки

в значительной степени зависят от состава рабочей жидкости. Растворы, химически

действующие на частицы поверхности детали, ускоряют и улучшают процесс очистки.

Например, трихлорэтилен и другие углеводороды, содержащие хлор, отлично очищают

детали от жира и масла.

Операцию очистки проводят в специальных ваннах или агрегатах, в конструкции которых

учтены условия наиболее эффективного воздействия ультразвуковых колебаний в моющей

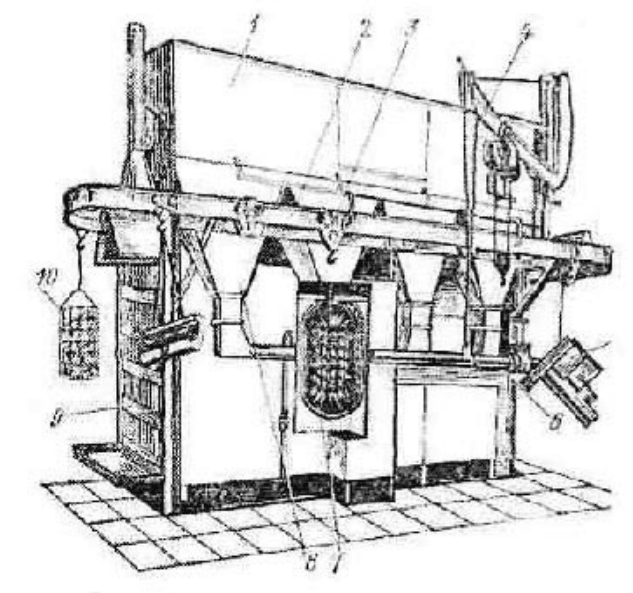

Рисунок 4.4 Конвейерная моечная машина

Конвейерная моечная машина состоит из моечной камеры, над которой размещены восемь

баков 1 с моющей жидкостью объемом 1 м3 каждый. Семь баков с пирамидальными

днищами 8, расположенных по двум сторонам установки, помимо своего главного

назначения являются также отстойниками. В качестве моющей жидкости применяется

раствор следующего состава (массовая доля, %):

Кальцинированная сода 2-3

Нитрит натрия 2-3

Моющее средство ОП-7 0,3-0,5

Остальное Вода

жидкости.

На специализированных ремонтных предприятиях и цехах получили распространение

конвейерные моечные машины с верхним расположением баков (рис.4.4) Мойка деталей

в этих машинах осуществляется струйным способом при помощи сопл качающегося

гидранта.

102

Из баков моющая жидкость при температуре 800С подается под давлением 0,6 МПа в

качающийся гидрант 7 (трубу с 40 соплами). Подогрев жидкости осуществляется паром

посредством трубчатых калориферов, смонтированных внутри баков. Использованный

раствор стекает в поддон с сеткой, откуда снова подается насосом в баки.

Через моющую камеру проходит замкнутый монорельс 2 с одиннадцатью подвесками 3,

которые перемещаются с помощью приводной станции (на рис. не показан) со скоростью

0,2 м/мин. Специальные корзины 10 с загруженными деталями и сборочными единицами

5 подвешивают на крюки подвесок с помощью консольной балки 4 и электротельфера.

Сборочные единицы и детали подаются в моечную камеру через самооткрывающиеся и

закрывающиеся многостворчатые двери 9.

Один раз в квартал полагается слить моющую жидкость через грязеотводный коллектор 6,

промыть баки и залить новый раствор.

В качестве моющих растворов для черных металлов применяются следующие:

а)водный 3-5% раствор кальцинированной соды, подогретый до 60-800С; к раствору для

лучшего обезжиривания добавляют эмульгатор (мыло, асидол) из расчета 3-10 г на 1 л

раствора;

б) трихлорэтилен, подогретый до 60-800С (для мелких деталей);

в) раствор, состоящий из каустической соды (10 г/л), кальцинированной соды (75 г/л),

фосфорнокислого натрия (13 г/л) и хозяйственного мыла (2 г/л).

Для цветных металлов рекомендуется применять моющий водный раствор тринатрийфосфат

и кальцинированная сода (по 30 г/л каждого компонента).

В условиях ремонтно-механических цехов и ремонтных заводов для мойки и очистки

деталей и узлов станков применяются стационарные моющие машины. Крупные корпусные

детали устанавливаются непосредственно на транспортер, а мелкие детали складываются в

сетчатые ящики и подаются в моющую камеру под горячие струи воды, смывающие раствор.

Далее детали (узлы) перемещаются в сушильную камеру под струи горячего воздуха. Пройдя

весь процесс мойки, детали выходят из машин и чистыми и сухими.

4.3 Дефектация деталей

Дефектацию промытых деталей производят после комплектования их по узлам. Эта

операция требует большого внимания. Каждая деталь тщательно осматривается с исполь-

зованием увеличительных средств, определяются размеры ее поверхностей. В отдельных

случаях проверяется взаимодействие сопрягаемых деталей. Важно уметь определять ве-

личины износа отдельных поверхностей.

Цель дефектации – выявить дефекты деталей, установить возможность ремонта или

определить необходимость замены детали. Для этого детали сортируют на три группы:

годные, ремонтопригодные и негодные. К годным относят детали, износ рабочих поверх-

ностей у которых не вышел за пределы допуска на те или иные размеры, определяющие эти

рабочие поверхности. У ремонтопригодных деталей износ может быть выше предельных

допусков, но ремонт таких деталей экономически целесообразен.

Макро- и микротрещины, поломка отдельных частей, чрезмерный износ тех или иных

рабочих поверхностей и другие серьезные дефекты у деталей, которые экономически

нецелесообразно ремонтировать, являются основанием считать их негодными. При ремонте

такие детали заменяются новыми.

При сортировке деталей по группам рекомендуется их помечать краской: годные – белой,

ремонтопригодные – зеленой, негодные – красной.

В зависимости от назначения детали или от предполагаемого дефекта процесс дефектации

103

производят различными способами.

Наружный осмотр используется для определения поверхностных дефектов: трещин, забоин,

раковин, изгиба, значительных износов, поломок и т.п., т.е. дефектов, обнаружение которых

возможно визуально.

Отстукивание детали молотком или рукояткой молотка позволяет обнаружить внутренние

трещины, о чем свидетельствует дребезжащий звук. Этот процесс следует выполнять

осторожно, чтобы не оставить следов (вмятин) на поверхности проверяемой детали.

Гидравлические испытания применяют для обнаружения трещин или раковин в корпусных

деталях. При испытании в детали заглушаются все отверстия, кроме одного, через которое

нагнетается жидкость при давлении 0,2-0,3 МПа. При наличии трещины или раковины

наблюдается вытекание жидкости или запотевание стенок детали.

Измерения позволяют определить величину износа тех или иных рабочих поверхностей,

отклонения элементов детали от правильной геометрической формы и нарушения во

взаимном расположении поверхностей у детали. Выполняются измерения с помощью

различных мерительных инструментов и приборов.

Проверка твердости детали позволяет обнаружить изменения, происходящие в материале

детали в процессе эксплуатации из-за наклепа, влияния высоких температур или агрессивных

сред и т.п.

Проверка сопряжения деталей определяет наличие и величины зазоров, плотность и

надежность неподвижных соединений, функциональную пригодность данного соединения

и т.п.

Метод магнитного контроля. Метод прост, для его осуществления не требуется сложная

аппаратура, контролировать можно детали любой формы и размеров. Существуют два

метода магнитного контроля. По первому методу деталь предварительно намагничивают

для получения остаточного магнетизма. Если деталь небольшая, ее погружают в ванну

с магнитной суспензией, а при больших размерах ее поливают. В поврежденных местах

магнитная суспензия в виде жилок порошка покажет место и величину дефекта. Магнитная

суспензия состоит из жидкости, обладающей малой вязкостью (керосин, водно-мыльный

раствор или трансформаторное масло), в которой находятся частицы магнитного порошка

во взвешенном состоянии. Второй метод состоит в том, что если через проверяемую деталь

пропустить магнитный поток, то он будет равномерным, если на его пути не встретятся

дефекты. Если же магнитная проницаемость будет не везде одинаковой, это означает,

что деталь имеет дефект. Для выявления дефектов пользуются прибором индукционного

действия, искателем дефектов является катушка. Проводят искателем по поверхности

детали, при встрече дефектного места в катушке искателя вследствие изменения магнитного

потока индуцируется ток, который передается через усилитель в микрофон.

При ультразвуковой дефектоскопии пороки металла выявляются при помощи ультразвуковых

колебаний, которые отражаются на экране.

Люминесцентный метод. Проверяемую деталь очищают от загрязнений, опускают в

ванну с флуоресцирующей жидкостью (0,5 л светлого трансформаторного масла, 0,5 л

бензина и 1 л керосина) на 10-15 мин. После извлечения детали из ванны. Ее промывают

в струе холодной воды с последующей сушкой сжатым воздухом. Высушенную деталь об-

лучают ультрафиолетовыми лучами. Выходящая из трещин, раковин и других дефектов

флуоресцирующая жидкость светится зелено-желтым цветом. По величине светящейся

поверхности определяют размер и расположение дефекта.

В процессе просвечивания деталей рентгеном обнаруживаются трещины, шлаковые

включения и другие дефекты, отражающиеся на экране яркими пятнами. Это объяс-

няется тем, что при пересечении рентгеновскими лучами пустот лучи встречают меньшее

сопротивление, чем при прохождении в сплошном металле.

104

Керосиновая проба предназначена для обнаружения трещин. При выполнении этой пробы

деталь погружают на 15-30 мин в керосин, затем тщательно протирают и покрывают мелом.

Выступающий из трещин керосин увлажнит мел и даст четкие ее контуры.

В процессе дефектации составляется окончательная ведомость дефектов на ремонт, которая

является исходным техническим и финансовым документом.

Грамотно и подробно составленная ведомость дефектов существенно дополняет

технологический процесс ремонта. Этот ответственный технический документ составля-

ется технологом ОГМ с участием мастера и бригадира ремонтной бригады, представителей

ОТК и цеха-заказчика.

При проведении дефектации рационально использовать заранее заготовленные типовые

ведомости дефектов. Эти ведомости отличаются от обычных тем, что в них внесены все

изнашиваемые детали станка, определены различные возможные виды дефектов деталей и

узлов, и перечислены операции или даны краткие описания конкретных работ, подлежащих

выполнению при ремонте. Такая ведомость представляет собой документ, синтезирующий

опыт наиболее знающих работников ремонтной службы.

Типовая ведомость на ремонт резко упрощает процесс дефектации, сокращает время на ее

оформление, при этом сохраняются порядковые номера пунктов ведомостей и деталей, что

позволяет производить маркировку последних до их разработки и уменьшает число ошибок

при решении метода ремонта.

При использовании типовой ведомости процесс дефектации в основном сводится к

сверке обнаруженных дефектов ремонтируемых деталей с перечнем дефектов в типовой

ведомости. Найдя в ведомости обнаруженный у детали дефект, подчеркивают соответст-

вующий порядковый номер, операцию, группу операций и ремонтных работ. Если в ти-

повой ведомости отсутствует нужная деталь или не предусмотрен возможный дефект у

какой-либо детали, тогда в ведомости делают соответствующую дополнительную запись.

После оформления ведомости на ремонт осуществляется конструкторская прора-

ботка чертежей для проведения ремонта и изготовления деталей, а также оформляется

технологическая документация. Эта ведомость является документом, по которому кон-

тролируют ход изготовления деталей, ремонта, сборки и сдачи станка после ремонта.

5. Методы восстановления деталей

5.1 Классификация способов восстановления деталей

1. Металлизация поверхностей:

- электродуговая;

- газоплазменная;

- ТВЧ;

-плазменная;

-напыление.

2. Наплавка поверхностей:

- ручная;

- механизированная (под слоем флюса);

- вибродуговая;

- индукционная;

-электроконтактная.

3. Пайка:

- ручная;

- механизированная.

105

4. Сварка

- холодная;

- полугорячая;

- горячая.

5. Гальванопокрытие:

- железнение;

- останивание;

- хромирование;

- никелирование;

- электролитическое покрытие.

6. Слесарно-механический:

- восстановление поверхности с использованием ремонтных ров;

- восстановление резьбы.

7. Упрочнение.

5.1.1 Слесарно-механический способ восстановления поверхностей деталей

Этот способ заключается в том, что одну из сопрягаемых деталей (обычно сложную и

дорогую) ремонтируют механической обработкой до заданного ремонтного размера,

а другую деталь, простую по конструкции и более дешёвую заменяют новой соответ-

ствующего ремонтного размера, назначение ремонтных размеров должно производится в

пределах, обеспечивающую достаточную прочность обеих деталей. При этом в зависимо-

сти от величины износа поверхностей деталей составляется ремонтный чертёж и рассчи-

тывается очередной ремонтный размер.

5.1.2 Восстановление и упрочнение деталей электролитическими и

химикотермическими способами

Хромирование – это процесс электролитического наращивания хрома на поверхность

ремонтируемых деталей. Хромовое покрытие обладает высокой твердостью, низким

коэффициентом трения и большой сопротивляемостью износу.

В процессе хромирования при определенных плотностях тока и температуре элек-

тролита на хромовом покрытии появляется сетка трещин. Обхем осаждающегося хрома

вследствие перехода из гексагональной формы решетки в кубическую уменьшается. Со-

кращению объема осажденного слоя хрома препятствует основной металл детали, что со-

провождается возникновением в покрытии растягивающих усилий. По мере увеличения

толщины покрытия растягивающие усилия возрастают и достигают величины, превы-

шающей предел прочности хрома на разрыв. Эти напряжения в слое хрома и являются

причиной образования трещин в покрытии. Для увеличения густоты и глубины трещин

применяют химическое и электролитическое травление покрытия, иногда пористость по-

лучают механическим путем.

После анодного травления молочных и молочно-блестящих осадков хрома покрытие

имеет канальчатый вид, на поверхности хромового покрытия образуется сетка, состоящая

из небольших площадок, окаймленных мелкими каналами. Точечный вид покрытия

получается при анодной обработке матовых и матово-блестящих осадков хрома., при

этом на поверхности покрытия возникают небольшие углубления в виде отдельных точек.

Механическую обработку такого покрытия следует производить до анодного травления, с

тем, чтобы при шлифовании детали частицы хрома и зерна абразива не забили поры и ка-

106

налы покрытия.

При восстановлении хромированием деталей больших размеров возникают затруднения

из-за отсутствия необходимых ванн, сложностей изоляции нехромируемых поверхностей,

недостаточной мощности питания и др. Хромирование изношенных поверхностей таких

деталей осуществляют вне ванны в струе электролита либо с помощью переносных ванн.

При хромировании внутренних поверхностей гальванической ванной и катодом может

служить сама деталь.

Для процесса используется постоянный ток напряжением 6-12 В и плотности тока 50-

100 А/м2, обеспечивающей повышенную производительность наращивания слоя хро-

мового покрытия. Увеличение скорости протекания подогретого до 45 0С электролита

способствует росту микротвердости покрытия 900-1000 кгс/мм2. Износостойкость покры-

тия, создаваемого в проточном электролите, в 1,5-2 раза выше, чем у покрытия, получен-

ного в электролитической ванне. Во избежание отслаивания общая толщина хромового

покрытия не должна превышать 0,1 мм. Припуск на шлифование допускается в пределах

0,03-0,08 мм.

При размерном хромировании рельефных поверхностей для равномерного покрытия

применяют специальные экраны, обеспечивающие лучшее распределение силовых линий.

Процесс широко применяют в ремонтной практике для восстановления рабочих

поверхностей валов, шпинделей и других подобных деталей и износом до 0,1 мм. Хромо-

вые покрытия теплостойки (до 8000С), очень тверды и устойчивы на истирание на мягких

и азотированных сталях, а также чугунах. Кроме того, они отличаются высокой сопротив-

ляемостью коррозии. Срок службы деталей после хромирования увеличивается в 4-10 раз.

Цвет хромовых покрытий синевато-белый, они обладают характерным блеском, которого не

теряют даже во влажной атмосфере.

Нельзя хромировать (из-за отслаивания хрома) детали, работающие с ударной нагрузкой

(например, зубья зубчатых колес) или с удельным давлением выше 7,5 МПа.

Осталивание (железнение) – это способ восстановления деталей электролитическим

наращиванием слоя железа. Преимуществом его перед хромированием является то, что

процесс осаждения железа протекает в 10-20 раз быстрее и, кроме того, можно нано-

сить более толстый слой металла – до 2 мм (при большей толщине прочность этого слоя

уменьшается). Но основным достоинством покрытий, получаемых осталиванием, является

прочность сцепления их с основным металлом. Слой, нанесенный при осталивании, по

своим физико-механическим свойствам напоминает среднеуглеродистые стали.

Осталивание ведут либо в ваннах из фаолита, керамики и кислотоупорного бетона, либо

в металлических с кислотостойким покрытием. Электролит в ваннах подогревается

электрическим током. Из двух групп предназначенных для осталивания электролитов –

сернокислых и хлористых – в ремонтной практике чаще применяют последние, так как они

дают покрытия повышенного качества и в более короткие сроки.

Борирование – химико- термическая обработка деталей, способствующая повышению

износостойкости поверхностных слоев. Для осуществления этого процесса в тигель

электропечи закладывают соль тетраборной кислоты (буру). В тигле бура, нагреваясь, об-

разует расплавленную жидкость с температурой около 10000С. В эту ванну на подвеске

или в металлической корзине опускают деталь. Поверхность стальной детали насыщается

расплавленным бором, происходит химико-термическая реакция, при которой образуется

борид железа. В результате повышаются твердость детали, ее стойкость против окисления

и коррозии, кислотоупорность, жаростойкость.

107

5.1.3 Восстановление деталей и сборочных единиц полимерными материалами

В ремонтной практике широко используют полимерные материалы, которые позволяют

сократить трудоёмкость ремонтных операций, повысить качество и надёжность ремонта и

экономить дефицитные материалы.

Акрилат АСТ-1, бутакрил, эпоксидно-акриловая пластмасса СХЭ-2 и некоторые другие

пластмассовые композиции – это термопластические массы холодного отверждения,

состоящие из различных порошков и жидкостей, при их смешении образуется смета-

нообразная масса, быстро затвердевающая без подогрева и давления. Процесс отвержде-

ния сопровождается выделением теплоты.

Область применения таких пластмассовых композиций весьма широка. Они используются

при ремонте изношенных деталей и сборочных единиц промышленного оборудования в

качестве компенсаторов износа при восстановлении нарушенных размерных цепей станков

и машин. Пластмассовыми композициями восстанавливают: круговые направляющие

станин карусельных станков; направляющие кареток токарных, фрезерных, расточных,

зубофрезерных, зубострогальных и радиально-сверлильных станков; клинья и планки

механизмов всех видов оборудования., в т.ч. механических прессов. Такие пластмассы

также используют для ремонта подшипников, шпинделей револьверных головок, отверстий

под пиноль задней бабки, резьбы гаек ходовых винтов, посадочных мест зубчатых колес и

шкивов, деталей гидронасосов, кулисных механизмов и др.

Затвердевшие пластмассы износостойки, хорошо работают в паре с чугуном, сталью

и бронзой, при этом коэффициент трения = 0, 18, а при введении антифрикционного

материала (графита) коэффициент трения уменьшается до 0,14. Акрилопласты износо-

стойки, нерастворимы в минеральных маслах, кислотах и щелочах, хорошо обрабатыва-

ются резанием и полируются.

Технологический процесс восстановления деталей пластмассовыми композициями:

1. восстановление геометрической точности базовой (формующей) детали (станины, стола,

планшайбы и др.);

2. подготовка наращиваемой (формуемой) поверхности направляющих восстанавливаемой

детали;

3. нанесение разделительного слоя на направляющие формующей детали;

4. обезжиривание и просушивание формуемых поверхностей деталей;

5. сборка и выверка координат ремонтируемой сборочной единицы;

6. герметизация сопрягаемых восстанавливаемых поверхностей и изготовление воронок;

7. подготовка пластмассовой композиции;

8. заливка пластмассовой композиции между сопрягаемыми поверхностями;

9. выбор режима отверждения пластмассовой композиции, т.е. температуры и длительности

выдержки;

10. разборка сборочной единицы;

11. удаление затвердевших приливов пластмассовой композиции;

12. контроль качества восстановленной поверхности;

13. обработка отформованных поверхностей.

Качество подготовки поверхностей и выверки точности координат перед восстановлением

оказывают большое влияние на качество и трудоемкость ремонта агрегата в целом. Чем точнее

и чище обработаны формующие поверхности, тем качественнее получается сопрягаемая

поверхность трения из пластмассовой композиции, а чем точнее осуществлена выверка

сборочной единицы перед заливкой пластмассы, тем выше качество восстанавливаемых

размерных цепей механизмов после отверждения последней. В результате исключаются

108

операции дополнительной пригонки направляющих, которая сво-дится лишь к выполнению

смазочных отверстий.

Заливка таких акрилопластмасс при ремонте деталей производится небольшими порциями,

чтобы избежать пористости при затвердевании.

Полное затвердение происходит через 2-5 часов при комнатной температуре

Восстановление деталей бутакрилом

Бутакрил используют при ремонте изношенных деталей и узлов промышленного

оборудования в качестве компенсатора износа при восстановлении нарушенных размер-

ных цепей станков и машин.

Подготовка бутакрила осуществляется следующим образом. Порошок засыпают в чистую

стеклянную, фарфоровую или металлическую посуду и заливают соответствующей

жидкостью, тщательно перемешивают до набухания порошка и образования сметано-

образной консистенции. Для удлинения срока жидкотекучести можно увеличивать коли-

чество жидкости.

При заливке полостей, подлежащих заполнению, во избежание образования в них пустот

необходимо обеспечить выход воздуха. Заливку бутакрилом больших объемов можно

производить слоями с учетом того, что последующий слой хорошо соединяется с ранее

нанесенным и затвердевшим слоем (в этом случае смесь порошка с жидкостью готовится

частями – не более 200 г каждая). Процесс отверждения пластмассовой композиции

происходит с выделением теплоты, поэтому рекомендуется при заливке больших объемов

обеспечить ее хороший отвод.

Поверхности, подлежащие соединению с бутакрилом, должны иметь шероховатость в

пределах Rz 80, но не выше Rz 25. Соединяемые с помощью бутакрила детали или полости,

куда должна быть залита масса, очищают, обезжиривают бензином, ацетоном или другими

растворителями, просушивают. Те поверхности, которые нужно изолировать от заливаемого

бутакрила, следует покрывать силиконовым маслом, парафином, дисульфидом молибдена

или натирать графитовым порошком. Удобно натирать бруском хозяйственного мыла и затем

растирать тампоном, при этом образуется тончайший разделительный слой. Во избежание

утечки жидкой массы из сквозных отверстий для герметиза-ции последних применяют

платилин.

С целью правильного формирования поверхностей, соединяемые детали должны быть

неподвижно закреплены. Полное отверждение бутакрила в глубинных слоях наступает через

12-15 часов. При пониженных температурах процесс отверждения замедляется. Бутакрил

хорошо обрабатывается резанием, шлифуется и полируется.

Примеры восстановления деталей пластмассовыми композициями.

Восстановление клиньев. Как показывает опыт, трудоемкость ремонта этих деталей

восстановление акрилопластом, например, бутакрилом (рис. 5.1), сокращается примерно на

35-40% по сравнению с трудоемкостью изготовления их заново.

109

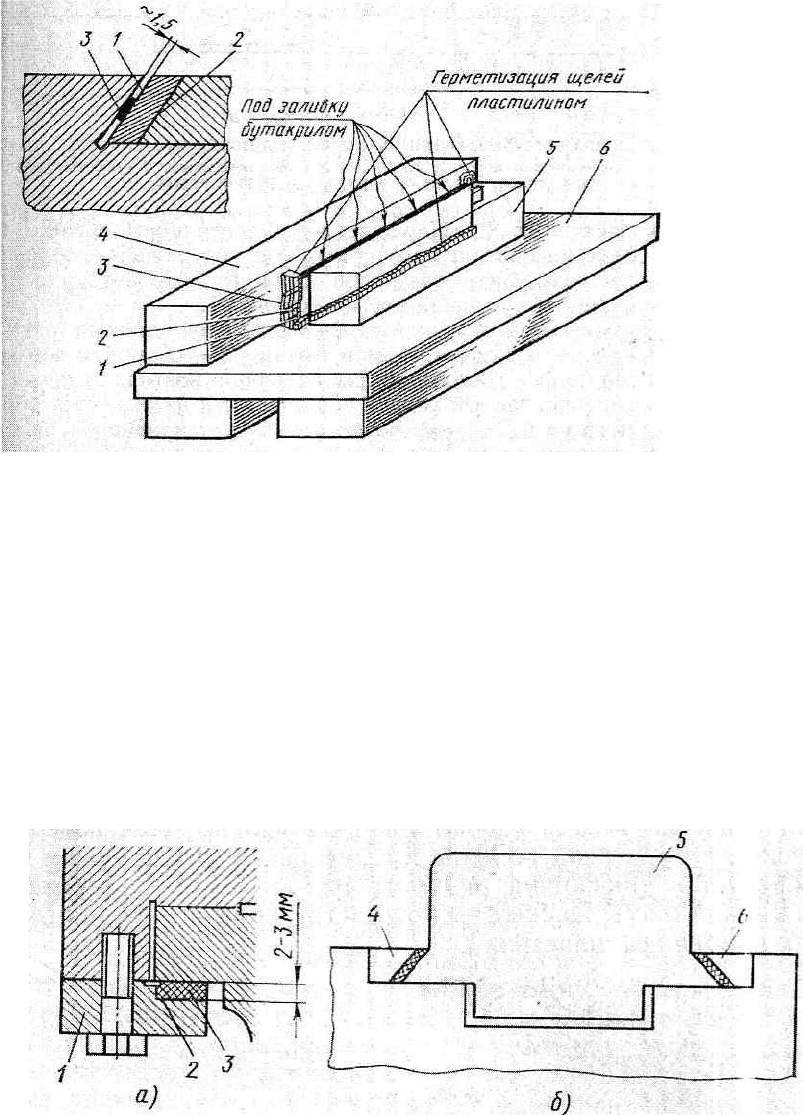

Рисунок 5.1 Схема

восстановления клина

бутакрилом: 1, 2 –

поверхности клина; 3

– концевые меры длины;

4,5 – бруски; 6 – плита

станка

Восстановление прижимных планок. При эксплуатации оборудования изнашиваются

трущиеся поверхности планки и направляющих, образуется повышенный зазор, ко-

торый при ремонте устраняют шабрением, строганием, шлифованием, установкой ком-

пенсационных накладок и другими способами. При их восстановлении бутакрилом полно-

стью исключаются трудоемкие пригоночные операции, обеспечиваются хорошие условия

эксплуатации, повышается долговечность сопряжения. С целью создания слоя бутакрила

рациональной толщины с трущейся поверхности планки 1 (рис.5.2) строганием снимают

слой металла толщиной до 15% номинальной высоты планки, но не менее 1,5 и не более

3 мм. Шероховатость поверхности должна соответствовать Rz 80. Наращиваемую поверх-

ность планки тщательно обезжиривают, а на сопрягаемую поверхность направляющей

наносят разделительный слой мыла. Раствор бутакрила приготовляют при соотношении

компонентов 2:1.

Рисунок 5.2 Схемы восстановления бутакрилом прижимных планок: а – общая; б –

ползунов прессов. 1,4,6 – прижимные планки; 2 – обезжиренная поверхность; 3 - наращи-

ваемый слой бутакрила; 5 – ползун пресса

На обезжиренную поверхность 2 наносят слой раствора толщиной около 0,5-1 мм и

выдерживают в течение 10-15 мин до образования тестообразного состояния. Эту опера-

цию повторяют несколько раз, пока наращиваемый слой 3 бутакрила не окажется больше

необходимого на 0,5-1 мм. Затем планку устанавливают на место и закрепляют винтами.

При этом излишек бутакрила выдавливается и автоматически устанавливается необходи-

мое сопряжение. Ремонт планок заканчивают удалением приливов пластика и выполнение

смазочных канавок. Таким образом, восстанавливают прижимные планки 4 и 6 ползунов

110

прессов, поперечно-строгальных станков и др.

В ряде случаев планки удобно восстанавливать, когда узлы собраны (например, планки

ползунов прессов), а щели между клиньями и направляющими расположены вертикально.

Для этого зазор герметизируют пластилином и затем делают воронку в верней части щели.

Отверстие воронки направляют к одной из сторон планки (по ширине), заполняя при этом

щель раствором акрилопласта. Масса стекает у одного края щели и заполняет ее снизу вверх,

что уменьшает возможность образования раковин.

Меры безопасности при работе с пластмассовыми композициями:

1. Быстротвердеющие пластмассы нетоксичны, однако в процессе их приготовления

выделяется резкий запах. В связи с этим приготовление пластмассовых композиций следует

выполнять в вытяжном шкафу.

2. Жидкий компонент следует хранить в герметично закупоренной посуде, а вспо-

могательные материалы (бензин, ацетон) – в специальной таре.

3. При подготовке композиций и заливке деталей необходимо соблюдать правила пожарной

безопасности.

4. Для защиты рук при приготовлении пластмассовых композиций рекомендуется применять

резиновые перчатки и защитные пасты.

5. Хранение и прием пищи, а также курение в рабочих помещениях запрещается.

Восстановление деталей вихревым способом нанесения пластмасс состоит в том, что

металлическая деталь нагревается до температуры, превышающей температуру плав-

ления пластмассы, и погружается во взвихренный слой порошкообразного материала, на-

ходящегося в специальной установке для напыления. Порошок прилипает к поверхности

детали, расплавляется и покрывает ее равномерной тонкой пленкой.

При напылении детали капроном рекомендуется нагревать ее до температуры 320-3400С.

Тонкостенные и мелкие детали следует нагревать до более высокой температуры для

сохранения тепла.

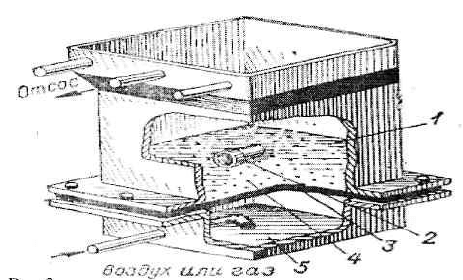

Установка для напыления капроном (рис. 5.3) состоит из двух камер прямоугольного сечения,

разделенных пористой перегородкой-фильтром. В нижнюю камеру 5 по патрубку подается

Рисунок 5.3 Установка для напыления деталей

капроном: 1 – вихревой поток; 2 – деталь;

3 – фильтр; 4 – верхняя камера; 5 – нижняя

камера

сжатый воздух, который поступает через

фильтр 3 в верхнюю каме-ру 4. Проходя через

фильтр, воздух разрыхляет и увлекает за собой

порошок, лежащий на дне верхней камеры.

Таки образом, в верхней камере создается

вихревой поток 1 порошкообразной массы. Для улавливания и удаления отрывающегося

и осыпающегося от взвихренного слоя порошка при встряхивании детали 2 в установке

предусмотрен отсос в верхней части в виде кольцевого кармана.

Для восстановления втулок, вкладышей подшипников, зубчатых и червячных колес

применяются полиамидные пластмассы типа капрон (нейлон) марок ПА-6, ПА_68, АК-7,

54, 548 и др., которые обладают высокой прочностью, малым удельным весом и низким

клэффициентом трения, хорошо свариваются и легко обрабатываются. Отрицательные

свойства полиамидных пластмасс заключаются в низкой теплопроводности и высокой

влагоемкости, что вызывает тепловые деформации деталей.