Жуйков В.А. Эксплуатация и ремонт оборудования

Подождите немного. Документ загружается.

91

4.1.3 Межремонтные циклы

Межремонтным циклом, измеряемым в часах и обозначаемым Т называют период работы

оборудования от начала ввода его в эксплуатацию до первого капитального ремонта или

период между двумя капитальными ремонтами.

Межремонтным периодом t (час) называют период работы оборудования между двумя

очередными плановыми ремонтами.

Межосмотровым периодом to (час) называется период работы станка между двумя

очередными плановыми осмотрами или между очередным плановым ремонтом и ос-

мотром.

Система ППР в зависимости от вида и типа станка, а также условий его эксплуата-

ции предусматривает разную продолжительность меж. рем. циклов, а внутри циклов,

межремонтных периодов и межосмотров, устанавливает их в (час) и учитывают количество

часов, отработанных станком (или смен), или какой либо другой эквивалентной величине,

характеризующих число рабочих циклов станка, например по количеству изготовленных на

данном оборудовании деталей.

На промышленных предприятиях данные учёта отработанных часов станка или смен

или других параметров должно предоставляться начальником цеха или его заместителем

ежемесячно в отдел главного механика для составления графика плановых ремонтов

станка.

Межремонтные циклы, межремонтные периоды и межосмотровые периоды рассчитываются

по соответствующим эмпирическим формулам в зависимости от разных величин.

Некоторые эмпирические зависимости для вычислений ремонтных циклов, периодов и

осмотров.

В каждом случае при поступлении станка в капитальный ремонт в зависимости от вида

и назначения оборудования указанные параметры рассчитываются по следующим

эмпирическим формулам (табл.4.1):

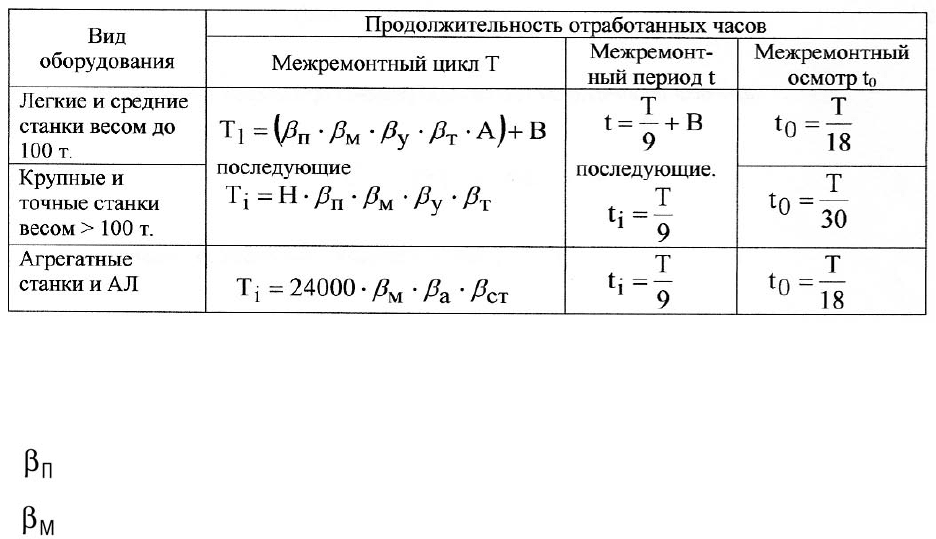

Таблица 4.1 Продолжительность циклов

где А - базовая длительность межремонтного цикла, принимаемая для станков, находя-

щихся в эксплуатации сроком больше 10 лет = 24000 часов для станочного оборудования;

В - дополнительная длительность цикла, принимаемая = 0,25 % от межремонтного пе-

риода;

- учитывает тип производства;

- учитывает свойства обрабатываемого материала;

92

- учитывает особенности массы станка;

- учитывает назначение и исполнение агрегатных станков;

- учитывает материал направляющих станин.

- для МРС нормальной точности;

- для МРС повышенной точности;

- чугунные направляющие;

- чугунные закаленные направляющие;

- для стальных закаленных и направляющих качения.

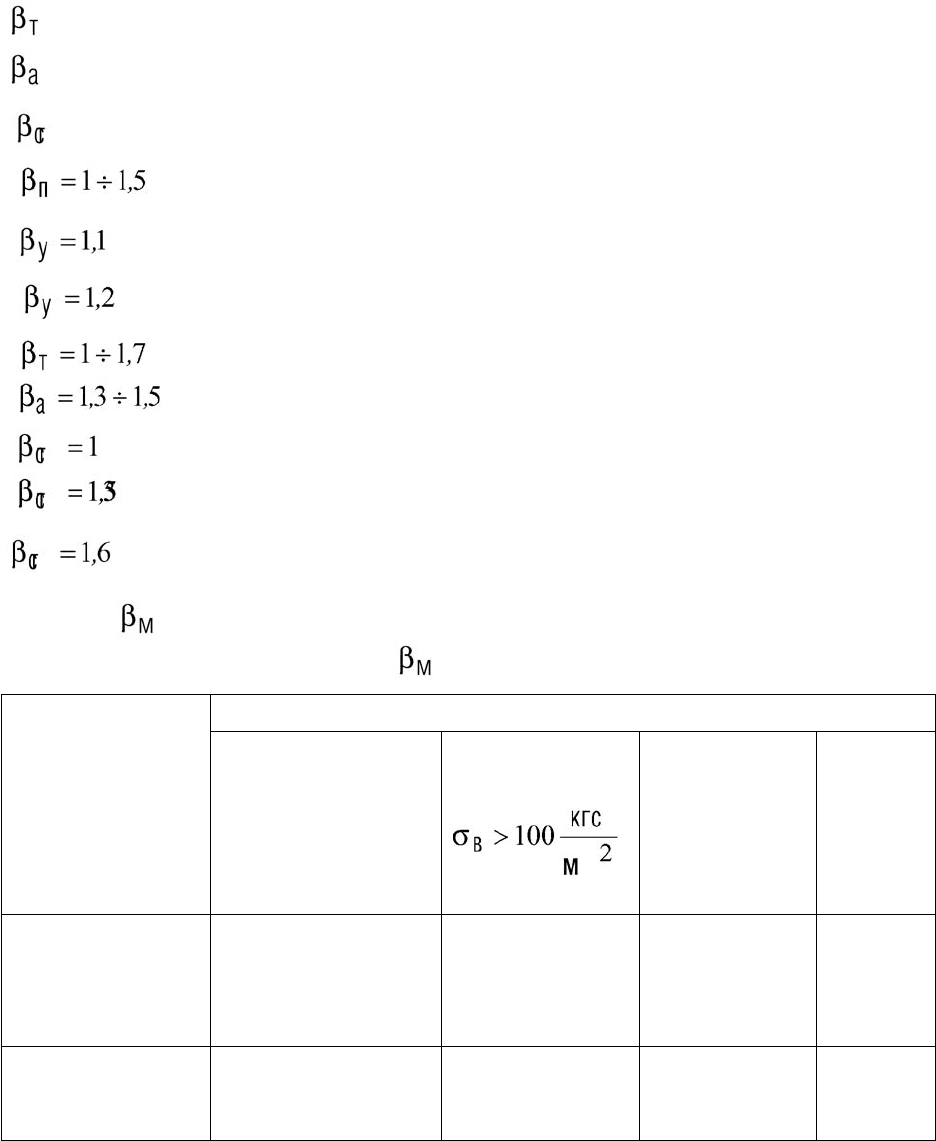

Значения для материалов (в табл.4.2)

Таблица 4.2 Значения коэффициента

Станки

При обработке материалов

Конструкционная

сталь

Сталь

Алюминиевые

сплавы

Чугун и

бронза

Нормальной

точности,

прецизионные

1,0 0,7

0,75

0,8

Работающие

абразивом

0,9 - - -

Структура межремонтного цикла

Структура межремонтного цикла определяет перечень и последовательность выполнения

работ по техническому уходу и ремонту станка в период между капитальными ремонтами

или между вводом станка в эксплуатацию и первым капитальным ремонтом.

Рекомендуемые структуры межремонтного цикал для различных МРС и оборудования

приведены в таблице .

93

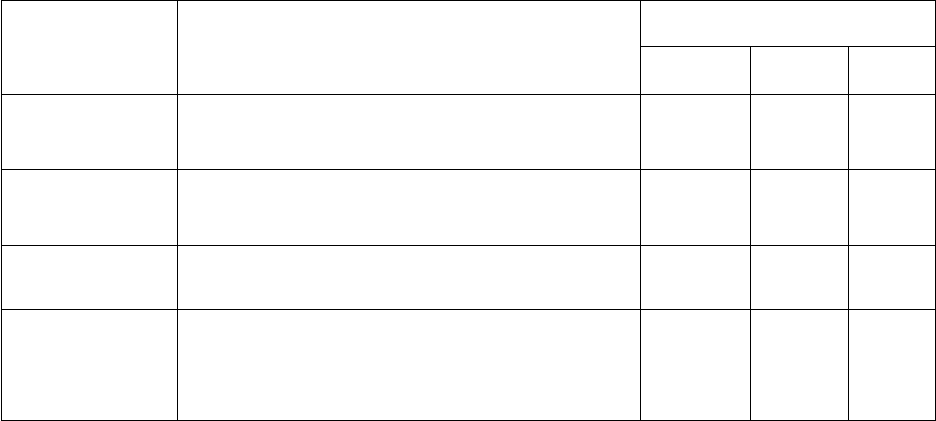

Таблица 4.3 Структура межремонтного цикла для МРС

Вид

оборудования

Последовательность ремонтов

Общее количество

ремонтов в цикле

Средних Малых Осмо-

тров

Легкие и

средние станки

весом до 10 т

К-О

1

-М

1

-О

2

-М

2

-О

3

-С

1

-О

4

-М

3

-О

5

-М

4

-О

6

-К 1 4 6

К р у п н ы е

и тяжелые

станки

К-О

1,2,3

-М

1

-О

4,5,6

-М

2

-О

7,8,9

-С

1

-О

10,11,12

-М

3

-

О

13,14,15

-М

4

-О

16,17,18

–С

2

-О

19,20,21

-М

5

-О

22,23,24

-

М

6

-О

25,26,27

-К

2 6 27

А г р е г а т н ы е

станки и АЛ

К-О

1

-М

1

-О

2

-М

2

-О

3

-С

1

-О

4

-М

3

-О

5

-М

4

-О

6

-С

2

-

О

7

-М

5

-О

8

-М

6

-О

9

-К

2 6 9

То же, но для

ф и н и ш н ы х

операций

К-О

1,2

-М

1

-О

3,4

-М

2

-О

5,6

-С

1

-О

7,8

-М

3

-О

9,10

-М

4

-

О

11,12

-С

2

-О

13,14

-М

5

-О

15,16

-М

6

-О

17,18

-К

2 6 18

Виды и содержание ремонта

При малом ремонте производят замену или восстановление небольшого количества

изношенных деталей, регулировку всех механизмов, проверку состояния органов управ-

ления и механизмов станка, проверку состояния и функционирования системы смазки.

При среднем ремонте производят те же работы, что и при малом плюс частичная выверка

координат станка, восстановление утраченной точности, проверку функционирования

на холостых и рабочих режимах, все виды испытания станка, мелкий и средний ремонт

проводят без снятия станка с фундамента.

Капитальный ремонт

При капитальном ремонте станок полностью разбирают, механические части очищают от

грязи и ржавчины, промывают, проверяют их функциональное состояние и затем собирают

вновь, используя новые или повторно обработанные детали. При этом направляющие

скольжения очищают от ржавчины, тщательно осматривают на предмет обнаружения

задиров и проверяют твердость. У большинства новых направляющих средняя твердость

составляет 50 HRC на глубину 0,23-3,2 мм. При восстановлении их следует отшабрить (если

глубина царапин превышает 1,25 мм) или перешлифовать с получением плоскостности не

хуже 5 мкм и шероховатости Ra =0,8 мкм. Съемные направляющие окончательно шлифуют,

сняв со станка, а после установки шлифуют по месту. В случае наличия накладных планок

их снимают с направляющих , после чего наклеивают новые с последующим ручным или

механическим шабрением и привинчиванием к направляющим.

Замена шарико-винтовых передач, определяющих точность перемещений узлов по осям

координат, может оказаться довольно дорогостоящей операцией. Однако большинство

таких передач можно восстановить один-два раза в зависимости от степени износа или

вида подлежащих исправлению повреждений. Эти обычно занимаются специализиро-

ванные предприятия по изготовлению таких передач, где винт и гайку разбирают, прове-

ряют износ, твердость и наличие ржавчины, после чего выносят вердикт о возможности

или невозможности ремонта. Перешлифованный винт отремонтированной передачи воз-

вращают вместе с новой гайкой. Его опорные шейки проверяют на биение и при необхо-

димости перешлифовывают. Винт устанавливают в станок с новыми упорными подшип-

никами, после чего проверяют на точность, т.е. измеряют правильность установки винта

94

по высоте, параллельность и биение. Срок поставки новых винтов (при невозможности их

ремонта) составляет 8-10 недель, отремонтированных – около месяца.

В станке заменяют все подшипники, гидравлические и электрические системы, снимают,

разбирают и переделывают инструментальные головки, а при необходимости заменяют их

старые детали. Все зубчатые колеса проверяют на износ и наличие трещин, определяют

контактное пятно, а валы – на прямолинейность, при необходимости с ремонтом их опорных

шеек. Кроме того, ремонтируют или заменяют шпиндели вместе с их опорами.

При любом уровне капитального ремонта станка его гидробак следует тщательно очистить,

а насос с электродвигателем, фильтрами, дросселями и гибкими шлангами заменить. У

соленоидных клапанов гидравлической системы механических повреждений обычно не

бывает, чаще всего сгорает обмотка. Поэтому решение об их замене обычно принимают

путем оценки степени надежности этих клапанов и их способности к дальнейшей работе.

В централизованной1 системе смазки необходимо заменить не только насос и гибкие

шланги, но также промыть все металлические магистрали с последующей их проверкой

на возможность утечек. В станках с ЧПУ используют два типа систем смазок. Первая

система оснащена насосом низкого давления, подающим масло из масляного бака по цен-

тральной магистрали непосредственно в коллектор, откуда уже по нескольким магистра-

лям со встроенными дозаторами оно поступает к конкретным точкам смазки станка. В за-

висимости от объема подаваемого масла дозаторы имеют различный диаметр отверстий

и подлежат обязательной замене. Вторая, более современная система с масловоздушным

насосом высокого давления (до 210 МПа), содержит снабженные золотниками индивиду-

альные блоки подачи масла. Всякий раз, когда срабатывает поршень насоса, золотники в

этих блоках смещаются на поределнную величину, точно отмеряя количество масла, по-

ступающего в каждую точку смазки. Если золотник не сместился, аварийный сигнал от блока

поступает в ЧПУ. Эту систему следует промыть и тщательно проверить на герметичность,

после чего ее можно использовать повторно. Если на станке часто обрабатываю чугун или

другие материалы, обладающие повышенной сыпучестью и стираемостью, необходимо

отказаться от первой системы смазки и перейти на вторую. Работы включают, как правило,

установку новых электронных компонентов, замену гидросистем электродвигателями, что

увеличивает точность станка, а также электродвигателей постоянного тока, служащих для

врезания круга в заготовку, и установку векторных приводов на двигатели переменного

тока, служащие для быстрого отвода и врезания круга.

Предусматривается ручное шабрение направляющих стола и станины, как более точный,

чем шлифование, процесс, продлевающий срок их службы, а также выверка этих

направляющих.

После приведения в соответствие с техническими требованиями всех компонентов станка

приступают к его сборке. Сборку начинают с выверки по уровню станины. При ус-

тановке на нее крупных узлов (стола, шпинделя, стойки и т.д.) возникают определенные

точностные погрешности, избежать которых можно путем повторной выверки станины

после установки на нее каждого такого узла. После сборки станка производят его статиче-

скую (с помощью гранитного угольника и электронных уровней) и динамическую (путем

компьютерного анализа точности станка при холостых перемещениях его узлов) проверку.

Проверка с помощью датчика с шариковым измерительным наконечником обеспечивает

соответствующую выверку отдельных осей координат и правильное соотношение между

ними при перемещениях узлов.

При ремонте станков (с их частичной переделкой) осуществляются не только операции,

характерные для модернизации и капремонта, но и производятся конструктивные изменения,

улучшающие функциональные характеристики станка, в частности, повышающие частоты

вращения шпинделя, скорости рабочих и быстрых перемещений и при необходимости,

95

удлиняющие эти перемещения. Обычно все работы по капитальному ремонту станков

проводятся на одном заводе. Для капитального ремонта крупногабаритного станка требуется

22-24 недели. Стоимость восстановленного станка составляет примерно 50-60% от цены

нового. Однако производительность такогог станка практически не уступает новому. По

мнению специалистов капитальный ремонт экономически эффективен лишь в том случае,

если новый станок стоит не менее $ 400 тыс.

Модернизация

При модернизации обычно устанавливают новое ЧПУ или заменяют существующее

на более современное, а вместе с ним устанавливают новые современные серводвига-

ели, приводы, электроавтоматику (пускатели, выключатели, реле), которые в модернизи-

рованном станке занимают гораздо меньше места, чем старые. И полностью перемонти-

руют электрическую проводку станка, что позволяет перевести его на новые правила

электробезопасности. Необходимо также иметь в виду возможность связи привязанного к

станку ЧПУ с центральным сервером, на котором происходит централизованное написание

программ для каждого конкретного, в том числе модернизированного станка.

Эта возможность позволяет не только сконцентрировать в одном месте написание

программ, но и осуществлять высокоскоростную передачу созданного программного про-

дукта к рабочему станку. Одновременно позволяет с необходимой периодичностью про-

водить диагностику ЧПУ, помогая оператору, программисту и обслуживающему персоналу

своевременно выявлять проблемы, связанные с инструментом, ошибками программирования

или сбоями в станке.

На новых и модернизированных станках теперь устанавливают в основном бесщеточные

двигатели переменного тока, имеющие оптимальное соотношение между мощностью и

размерами и практически не требующие обслуживания.

В некоторых специализированных ЧПУ для повышения их уровня используют совместно

серводвигатели и приводы. Связь между приводом и ЧПУ обычно осуществляется через

серийные или оптоволоконные средства коммуникации.

Стоимость модернизации станка составляет ориентировочно 20-30% от цены ново-

го. Типовую модернизацию станка, включая его систему управления, серводвигатели и

приводы главного движения, проводят за 4-8 недель. Однако следует учесть, что необхо-

димо закладывать в срок проведения работ дополнительно от 2-х до 3-х месяцев на закупку

и доставку необходимых компонентов.

После проведения любой из вышеуказанных операций наличие полной и достоверной

документации на станок имеет большое значение для его успешной эксплуатации. Как

минимум, она должна содержать полную принципиальную электрическую схему, схему

входных и выходных соединений, схему электрического монтажа сервоприводов и главного

привода (включая все контактные штыри на штепсельных вилках), чертежи и схемы

станка и руководство по эксплуатации. В контракте на проведение капитального ремонта

или модернизации следует оговорить передачу заказчику перечня всех доработанных

деталей, принципиальных электрических и электронных схем с описанием программного

обеспечения, описания ЧПУ, в т.ч. системы диагностики.

Проведение комплексной модернизации и капитального ремонта станка создает оптимальные

условия для дальнейшего развития инфраструктуры производства, позволяя выпускать

более современную продукцию.

При капитальном ремонте станок снимают с фундамента, производят его разборку вначале

на отдельные узлы, затем на отдельные детали, после их промывки, производят полное

восстановление утраченной работоспособности деталей и всех узлов станка.

96

Все детали после разборки подвергают визуальному осмотру, при котором их разделяют на

три группы:

1 гр.- годные детали, которые не нуждаются в ремонте и могут проработать ещё один

ремонтный цикл.

2 гр.- детали, которые требуют ремонта из-за износа их поверхностей, деформации или

других дефектов, при этом для каждой детали назначают наиболее целесообразный ТП

ремонта или восстановления поверхности.

3 гр.- детали, которые нельзя или нецелесообразно ремонтировать- их заменяют новы-

ми, чаще всего к таким деталям относят- подшипники качения и скольжения, дисковых и

фрикционных муфт, резьбовых и болтовых соединений.

Капитальный ремонт заканчивают сборкой отдельных узлов и сопряжений, сборкой всех

узлов в соответствии с компоновкой станка, с проведений соответствующих испытаний.

4.1.4 Категория сложности ремонта

Трудоёмкость ремонтных операций зависит от сложности конструкции оборудования и вида

ремонта. Сложность конструкции станка определяется его конструктивными элементами,

технологическими возможностями и габаритными размерами.

Степень сложности ремонтируемых станков и особенность их ремонта оценивается таким

показателем как критерий сложности ремонта.

Объём и характер всех ремонтных работ в зависимости от категории сложности ремонта

обычно указывается в дефектной ведомости. В качестве критерия степени сложности принят

ремонт токарно-винторезного станка модели 1К62. Его ремонт определён как одинарная

категория сложности, которой соответствует 385 нормочасов. Из них 253 часа предусмотрены

на слесарные работы, 110 часов – на станочные и 22 часа – на прочие работы.

Настольно-сверлильный станок диаметром сверления равным 5 мм в сплошном ма-

териале средней твёрдости имеет 1-ю категорию сложности ремонта. Принято, что единица

ремонтной сложности, то есть 1-я категория составляет 1/11 часть от трудоёмкости ка-

питального ремонта станка 1К62, Таким образом, единица ремонтной сложности:

1R=385/11=35 нормочасов. (4.1)

Из них на слесарные работы – 23 нормочаса, на станочные – 10, на прочие – 2.

В практике ремонтных работ категория ремонтной сложности станка или другого вида

оборудования также рассчитывается по эмпирическим формулам: например, для токарной

группы станка

R = α [(0.03...0.18)D +(0.001...0.002)L+(0.1...0.2)n

вр

]+C

1

+R

г

(4.2)

где α – коэффициент, учитывающий конструктивные особенности станка;

С

1

– коэффициент учитывает сложность исполнительных элементов станка. В него

входит категория сложности ремонта механизма бесступенчатого регулирования скорости

и категория сложности ремонта копировального устройства суппорта.

R

г

– категория сложности ремонта гидрооборудования.

D – наибольший диаметр обрабатываемого изделия.

L – наибольшая длина изделия.

n

вр

– наибольшая частота вращения шпинделя.

Для станков с ЧПУ, кроме категорий сложности ремонта самого станка, предусматриваются

категории сложности ремонта устройств ЧПУ, в которых соответственно имеют значение

устройства типа Ф1 – R = 7,2.

97

Для позиционной или прямоугольной Ф2 – R = 18,2.

Для контурной Ф3 – R = 16,3.

Для комбинированных Ф4 – R = 22,6.

4.2 Внеплановый ремонт. Аварии оборудования и их предупреждение

4.2.1Внеплановый ремонт

Внеплановый ремонт – это вид ремонта, вызванный аварией оборудования или какими-либо

другими обстоятельствами. Подобные ремонты не предусматриваются годовым планом

ремонтных работ.

Аварии – временный выход из строя оборудования из-за повреждения или поломки

ответственных узлов или деталей. При авариях возможны и травмы рабочих. Аварии воз-

никают из-за скрытых дефектов оборудования или недоброкачественности материала де-

талей, из-за нарушения правил технической эесплуатации оборудования, неправильной

сборки узла или машины, вследствие нарушения правил смазки, из-за несвоевременного

или некачественного ремонта и др.

При аварии составляется акт, в котором указываются причины возникновения аварии,

меры устранения и рекомендуемые мероприятия по предупреждению подобных аварий в

будущем.

ля предотвращения аварий оборудования необходимо не допускать производство работ,

нехарактерных для данного вида оборудования, строго выполнять правила техники

безопасности и эксплуатации оборудования, допускать к работе только тех рабочих, кото-

рые имеют на это право и соответствующий разряд для выполнения данных работ, уста-

навливать предохранительные устройства, предупреждающие поломку станка при пере-

грузках. При сменной работе производить приемку и сдачу станка.

Перед началом работ на данном станке требуется убедиться в исходном состоянии

исполнительных органов станка, в наличии ограждающих устройств, щитков и кожухов.

Предохранительный устройства отключают станок или его отдельные механизмы при

возникновении перегрузки, тем самым предотвращая поломку деталей и узлов. На

МРС применяются предохранительные устройства механического, гидравлического и

электрического типов. Некоторые конструкции устройств восстанавливают работоспо-

собность оборудования после прекращения перегрузки автоматически, другие - повтор-

ным ручным включением или после замены предохранителя новым. По способу преду-

преждения предохранительные устройства подразделяются на устройства, прекращающие

подачу энергии, поглощающие, аккумулирующие или отводящие энергию.

К устройствам, прекращающим подачу энергии, относятся электрические плавкие

предохранители и реле, тепловые реле, гидроэлектрические реле расхода давления и под-

держания уровня жидкости; устройства с разрушающимся элементом – срезной шпонкой

или штифтом, продавливающейся шайбой или мембраной, разрывающимся стержнем. К

устройствам, прекращающим подачу энергии, относятся также выключающиеся механиз-

мы, такие как падающие червяки, кулачковые и шариковые муфты, червяки в сочетании с

муфтами или конечными выключателями.

К предохранительным устройствам, поглощающим энергию, относят фрикционные

конусные, дисковые и кольцевые муфты.

Устройства, аккумулирующие энергию – это кулачковые и шариковые муфты, роликовые и

пружинные механизмы для защиты тяг и шатунов, отгибающиеся упругие элементы.

К устройствам, отводящим энергию, относятся гидравлические предохранительные клапаны

(дифференциальные и простые) с обычным и дистанционным управлением.

98

Во время профилактических осмотров и при всех видах ремонта, предохранительные

устройства и их детали следует особо тщательно проверять, так как они надежно ра-

ботают только тогда, когда исправны, а их чувствительные элементы изготовлены их со-

ответствующих материалов. Периодически проверять наличие смазки и её качество,

состояние электропроводов, блокирующие механизмы, состояние кнопок управления, на-

дёжность крепления РИ, надёжность крепления заготовки, фиксирующие механизмы ис-

полнительных органов, проверять точность срабатывания экстренной остановки станка.

.

4.2.2 Подготовка оборудования к ремонту

Направляемый на капитальный или средний ремонт станок должен быть тщательно очищен

от грязи и стружки, смазывающие и охлаждающие жидкости должны быть слиты из

соответствующих ёмкостей.

В случае проведения ремонта без снятия станка с фундамента место вокруг станка должно

быть освобождено от деталей и заготовок и тщательно убрано.

Ответственный за подготовку станка для передачи в ремонт несёт начальник про-

изводственного цеха и начальник участка, где эксплуатируется станок.

Вместе со станком отправляются в специализированный ремонт, в цех или на участок

ремонта следующие документации:

1) документы, поступившие со станком завода – изготовителя (техпаспорт, руководство по

эксплуатации, акт приёмки);

2) акт технического осмотра станка перед отправлением его в ремонт;

3) ведомость комплекта деталей и узлов, направляемых в ремонт вместе со станком.

Перед отправкой станка в ремонт электродвигатели станка, установленные на от-

дельных салазках и соединённые с исполнительными механизмами станка при помощи

ремённых, зубчатых и т. д. муфт, не подлежат передаче в ремонт. Если же салазки, на ко-

торых установлены элементы, требуют ремонта, то элементы отсоединяют, а салазки от-

правляют на ремонт вместе со станком. Детали, налаженные на ведущие валы электродви-

гателей – шкивы, звёздочки, ЗК, полумуфты и т. п. должны быть демонтированы с вала

электродвигателя и ведомого вала станка, скомплектованы парами и отправлены на ре-

монт вместе со станком. Ремонт универсальных принадлежностей к станкам – патроны,

планшайбы, люнеты, зажимные устройства, делительные головки. Делительные столы и

т. п. не должны входить в комплект деталей и объём работ по капитальному или среднему

ремонту станков.

Передаваемые в ремонт станки могут состоять из деталей, имеющих различную степень

износа, нуждающиеся в восстановлении и требующие замены.

При нормальном износе отдельных деталей станка или нарушении правильности

взаимодействия узлов станок должен быть укомплектован всеми деталями механизма. Ес-

ли у поступившего в ремонт станка отсутствуют базовые или корпусные детали или они

имеют сквозные трещины, выломанные стенки, днища или перегородки, то станок не мо-

жет быть принят на капитальный ремонт. В таких случаях составляется акт на списание

станка, после чего он в отдельных случаях может быть подвергнут восстановительному

ремонту по специальным ТУ и с оплатой ремонта по разовой калькуляции.

Важное значение при отправке станка на капитальный ремонт имеет составление акта

техосмотра станка, где указываются и результаты опроса рабочих, эксплуатировавших

данный станок на предприятии, вносят результаты опроса ремонтных слесарей, об-

служивавших станок во время эксплуатации.

99

4.2.3 Предремонтное диагностирование. Его задачи и содержание

Неисправности в оборудовании возникают как из-за естественных и аварийных износов

поверхностей деталей, так и из-за нарушений инструкций по уходу и обслуживанию

станка, поэтому прежде чем приступить к ремонту станка важно безошибочно установить

неисправности, т.е. сделать правильное заключение о появившихся дефектах и установить

их истинную причину.

Для установления этих причин в ремонтных цехах и в ремонтных предприятиях имеются

соответствующие альбомы, в которых указаны возникающие погрешности при обработке

изделий на данном виде станка, по которым можно судить при соответствующих отклонениях

от геометрической формы и расположения поверхностей, о причинах их вызвавших.

Кроме того, в технических паспортах станков обычно приводятся причины возникновения

тех или иных погрешностей при обработке изделий на станке и причины возникновения

конкретных неисправностей при работе станка с указанием способов устранения этих

погрешностей. Например: при такой неисправности, как радиальный люфт переднего

конца шпинделя возможной причиной может быть: износ подшипника или ослабление

гайки, регулирующей передний подшипник. Возможный способ устранения заключается в

проверке гайки - не ослабла ли, при необходимости подтянуть и закрепить.

При износе подшипника следует открутить стопор, подтянуть внутреннее кольцо подшипника

до устранения люфта и вновь закрепить гайку.

Может быть, наличие осевого люфта шпинделя, возможная причина- ослабление гайки

заднего подшипника или износ радиально-упорного подшипника.

Способ устранения: устранить возникший люфт подтягиванием гайки подшипника и её

вновь закрепить.

4.2.4. Очистка объектов ремонта

При разборке ремонтируемого оборудования необходимо все детали очистить от пленок

окислов, масла и грязи. Эта операция является весьма ответственной, так как ее цель

не только придать деталям опрятный вид, а главным образом выявить наличие износа и

определить степень ее годности для дальнейшей эксплуатации.

При очистке и промывке деталей особое внимание следует обратить на правильность выбора

промывочного раствора, так как его отдельные компоненты (например, щелочи, кислоты

и т.д.) могут войти в реакцию с металлом и еще более ухудшить рабочую поверхность.

Особенно осторожно нужно применять растворы для промывки деталей из цветных

металлов, в частности алюминиевых, цинковых и медных сплавов.

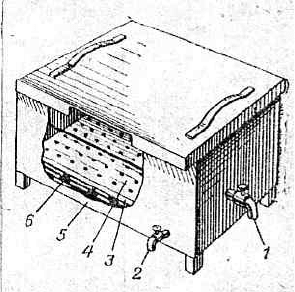

Схема элементарного промывочного бачка показана на рис. 4.1. В нижнюю часть бачка

заливается вода, которая на 10-30 мм не доходит до решетки 3, а в верхнюю - керосин. Грязь

от промываемых в керосине деталей осаждается в поддоне. После многократной промывки

Рисунок 4.1 Промывочный бачок: 1 – кран для слива

керосина; 2 – кран для слива воды; 3 – решетка; 4 - керосин;

5 – поддон; 6 - вода

деталей отстоявшийся керосин выливают через кран 1 в

емкость, потом сливают воду и извлекают поддон с грязью

для очистки. Далее заливают чистую воду и использованный

ранее керосин. Многократное использование керосина

снижает затраты на ремонт.

100

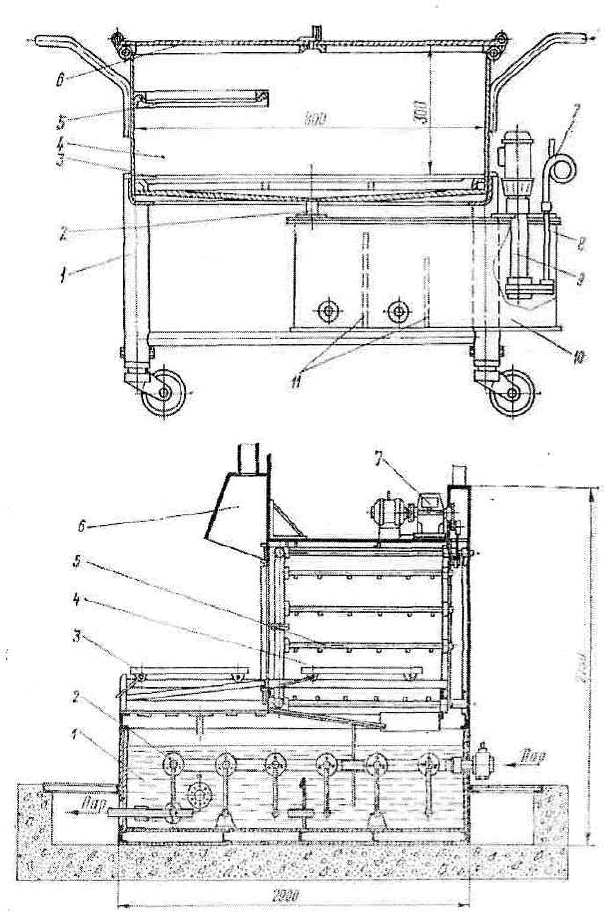

В процессе разборки станка промывку деталей рекомендуется производить непосредственно

у места разборки станка, пользуясь передвижным промывочным устройством (рис.4.2).

Показанная на рисунке машина состоит из тележки 1 сварной конструкции с закрепленной

ванной 4, в нижней части которой установлена сетка 3. Для промывки мелких деталей к

боковой стенке ванны прикреплена полка 5. Ванна закрывается крышкой 6. К наклонным

Рисунок 4.2 Передвижная

моечная машина

плоскостям днища ванны

приварен патрубок 2, по которому

загрязненная жидкость (керосин)

сливается в бачок 10, имеющий

перегородки 11, образующие

в бачке отстойники. В бачок

вмонтирован электронасос 9,

который нагнетает по трубе

8 и бензостойкому шлангу

7 жидкость для промывки

деталей

Стационарная моечная машина

(рис. 4.3) имеет бак 1 емкостью

2,5 м3, в котором находится

моющая жидкость – 3-5%

раствор кальцинированной

соды или 0,5% водный

раствор мыла. Уровень

жидкости контролируется

поплавковым указателем

уровня. Паровым змеевиком

2 жидкость подогревается до

800С. Для загрузки деталей,

укладываемых в специальный

ящик, служит тележка 3,

которую по направляющим

вкатывают в камеру промывки

Рисунок 4.3 Стационарная моечная машина

4, расположенную в верхней части моечной машины. После этого камеры закрывают и

включают электродвигатель насосной установки.

Жидкость, забираемая из бака центробежным насосом, через фильтр подается к гидрантам 5

моечной камеры, расположенным по кольцу относительно тележки и имеющим сопла, через

которые жидкость омывает детали со всех сторон. Каждое сопло может быть отрегулировано

в желаемом направлении. Гидранты могут иметь колебательное движение от привода 7,

включающего кривошипный механизм.

Для очистки бака от загрязнений предусмотрены два люка (на рис. не показаны). Слив

жидкости осуществляется через специальный вентиль. Для улавливания паров при выгрузке

деталей и при работе машины служат зонты 6, подключенные к системе естественной

вентиляции.