Журнал - Вісник Донбаської державної машинобудівної академії 2010 №1 (6Е)

Подождите немного. Документ загружается.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (6Е), 2010

28

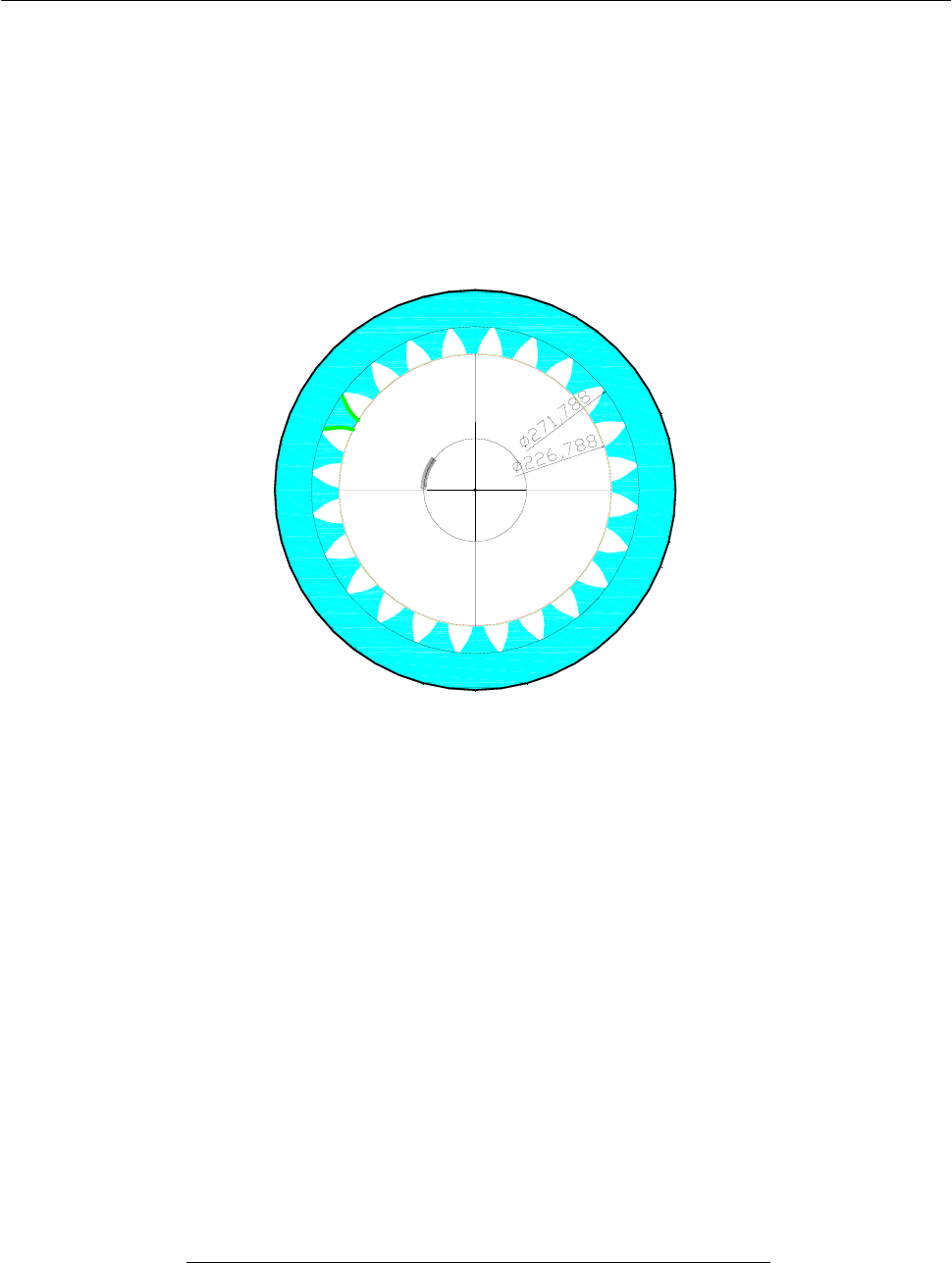

долбяка в обращённом движении. После этого каждое изображение долбяка повернуть про-

тив часовой стрелки на угол n(Δφ

1

–

Δφ

2

), где n –

порядковый номер штриха. В результате по-

строений следует получить профиль хотя бы одного зуба.

После этого, используя команду ШТРИХОВКА (HATCH), следует закрасить профиль

полученного зуба и с помощью команды СТЕРЕТЬ (ERASE) убрать все промежуточные

положения долбяка в относительном движении относительно заготовки. И в заключение

с помощью команды МАССИВ (ARRAY) следует построить все зубья колеса

, как это пока-

зано на рис. 8.

Рис. 8. Модель зубчатого колеса с внутренними зубьями

ВЫВОДЫ

Разработанная методика существенно повышает наглядность процесса нарезания зуб-

чатого колеса на зубодолбёжном станке и точность полученной модели. AutoCad позволяет

с большой точностью измерять любые размеры на колесе и при необходимости сравнивать

их с рассчитанными по аналитическим зависимостям. Рассмотренная методика дополняет

методику нарезания зубчатых

колёс с помощью гребёнки, рассмотренную в работе [1].

Главным достоинством этой методики является возможность использования получен-

ных объектов для моделирования как внешнего, так и внутреннего зубчатого зацепления.

При этом с помощью полученной модели можно наглядно изучать основные закономерности

эвольвентного зацепления, например, характер перемещения точки касания зубьев при вра-

щении колёс, вычисление с

большой точностью коэффициента перекрытия и т. п.

Рассмотренная методика внедрена в учебный процесс как на лабораторном практику-

ме, так и при курсовом проектировании.

ЛИТЕРАТУРА

1. Владимиров Э. А. Моделирование в среде AutoCad нарезания зубчатых колес на зубообрабатывающих

станках [Электронный ресурс] / Э. А. Владимиров // Научный вестник ДГМА. – 2009. – № 1(4Е). – С. 32–36. –

Режим доступа : http://www.nbuv.gov.ua/e-journals/VDDMA/2009_1/article/09WEAGGM.pdf.

2. Производство зубчатых колёс / С. Н. Калашников, Г. И. Коган, И. С. Козловский и др. – М. : Машино-

строение, 1963. – 684 с.

3. Долбяки зуборезные чистовые. ГОСТ 9323-79 / Государственный комитет СССР по стандартам. –

М., 1987. – 73 с.

4. Болотовский И. А. Цилиндрические эвольвентные зубчатые передачи внутреннего зацепления /

И. А. Болотовский, Б. И. Гурьев, В. Э. Смирнов. – М. : Машиностроение

, 1977. – 192 с.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (6Е), 2010

74

О НЕКОТОРЫХ ОСОБЕННОСТЯХ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ

БОРОХРОМОАЛИТИРОВАННЫХ СЛОЕВ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ

ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ, ПОЛУЧЕННЫХ ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ

ОБРАБОТКЕ

Заблоцкий В. К., Дьяченко Ю. Г.

Рассмотрено влияние содержания углерода борохромоалитированных сталей на пока-

затели износостойкости поверхностных слоев, полученных после насыщения в порошковой

смеси при химико-термической обработке. Установлено закономерности структурообразова-

ния

в поверхностных слоях изделий, которые работают в условиях износа, при комплексном

насыщении металла В, Сr, Al в процессе химико-термической обработки. Определена опти-

мальная температура процесса, при которой углеродистые стали после комплексного по-

верхностного насыщения бором, хромом и алюминием обладают высокими показателями

износостойкости.

Розглянуто вплив вмісту вуглецю борохромоалітованних сталей на показники

зносо-

стійкості поверхневих шарів, отриманих після насичення в порошковій суміші при хіміко-

термічній обробці. Встановлено закономірності структуроутворення в поверхневих шарах

виробів, що працюють в умовах зношування, при комплексному насиченні металу В, Сr, Al

у процесі хіміко-термічної обробки. Визначена оптимальна температура процесу, при якій

вуглецеві стали після комплексного поверхневого насичення бором, хромом і алюмінієм ма-

ють високі показники зносостійкості.

The influence of carbon content the indices of wear resistance of surface layers, got af-

ter saturation in powder mixture during chemical-thermal treatment is considered. The

mechanism of structure forming in surface layers of the articles, which operate in conditions

of wear during complex saturation of metals with B, Cr, Al in the process of chemical-thermal

treatment is stated. The optimal temperature of the process, in which carbon steels possess

high indices of wear resistance after complex surface saturation with boron, chromium and

aluminum is determined.

Заблоцкий В. К. д-р техн. наук, проф., зав. кафедрой ТОЛП ДГМА

tolp@dgma.donetsk.ua

Дьяченко Ю. Г.

канд. техн. наук, ст. преп. кафедры МТиТОМ ДГМА

mtitom@dgma.donetsk.ua

ДГМА – Донбасская государственная машиностроительная академия, г. Краматорск

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (6Е), 2010

75

УДК 621.785.5

Заблоцкий В. К., Дьяченко Ю. Г.

О НЕКОТОРЫХ ОСОБЕННОСТЯХ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ

БОРОХРОМОАЛИТИРОВАННЫХ СЛОЕВ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ

ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ, ПОЛУЧЕННЫХ ПРИ

ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ

Процесс эксплуатации деталей машин и различного инструмента в условиях сухого

или жидкостного трения предусматривает износ поверхности сопряженных деталей. Замена

изношенных деталей новыми удорожает ремонт и эксплуатацию узлов машин. Поэтому су-

ществует потребность в восстановлении вышедших из строя деталей машин, а также их уп-

рочнении для увеличения срока эксплуатации. Одним из видов упрочнения материалов явля-

ется химико-термическая обработка.

Известно, что порошковые борохромоалитированные поверхностные слои обеспечи-

вают углеродистым сталям наиболее высокие показатели износостойкости, чем при одно-

компонентном борировании или двухкомпонентном борохромировании [1, 2, 3]. Вызвано это

тем, что при однокомпонентном насыщении на поверхности металлоизделий формируются

структуры, которые обеспечивают узкий диапазон свойств в изделии. Проведение комплекс-

ного легирующего насыщения путем последовательного многоразового однокомпонентного

насыщения, например, бором, а затем хромом и алюминием, значительно увеличивает энер-

гозатраты. При этом применение легированных, высокоуглеродистых сталей, а также аль-

тернативных многоцикловых процессов химико-термической и последующей термической

обработки, таких как цементация с последующей закалкой и отпуском низкоуглеродистых

сталей, снижает рентабельность производства. Очень важными характеристиками, которые

влияют на формирование износостойких борохромоалитированных поверхностных слоев,

являются состав насыщающей смеси, температурный режим процесса и содержание углеро-

да в исследуемых сталях. Однако данных о формировании комплексных диффузионных бо-

рохромоалитированных слоев недостаточно.

Цель работы – установить влияние содержания углерода борохромоалитированных

сталей на показатели износостойкости и определить оптимальную температуру процесса бо-

рохромоалитирования, при которой

на поверхности изделия формируется износостойкий

слой.

Для исследования микроструктуры диффузионных поверхностных слоев, полученных

после комплексного насыщения бором, хромом и алюминием углеродистых сталей, приме-

няли металлографический метод исследования с помощью микроскопа МИМ-8М и выявле-

ния микроструктур с использованием химического травления в 4-х %-ом растворе азотной

кислоты HNO

3

в спирте, а также теплового травления. Свойства поверхностного слоя иссле-

довали путем измерения микротвердости с помощью прибора ПМТ-3, с использованием на-

грузки на индентор в 1 Н и 0,2 Н.

Для установления влияния содержания углерода борохромоалитированных сталей на

показатели износостойкости применяли в качестве материала исследования стали Ст3сп, 45,

У7 и У13 стандартного

химического состава. В качестве составляющих насыщающих смесей

применяли порошки карбида бора В

4

С, феррохрома FeCr, окиси алюминия Al

2

O

3

, и криолита

Na

3

AlF

6.

. Насыщение стальных образцов проводили в контейнере с плавким затвором. Гер-

метизацию контейнера осуществляли измельченным стеклом, который в процессе нагрева

контейнера образовывал плавкий затвор. Процесс борохромоалитирования проводили при

температуре 1000

о

С в течение 5 ч, состав порошковой насыщающей смеси состоял из

В

4

С – 40 %, FeCr – 10 %, Al

2

O

3

– 43 %, Na

3

AlF

6

– 7 %. Испытания на относительный износ

проводили по методике, предложенной в работе [3].

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (6Е), 2010

76

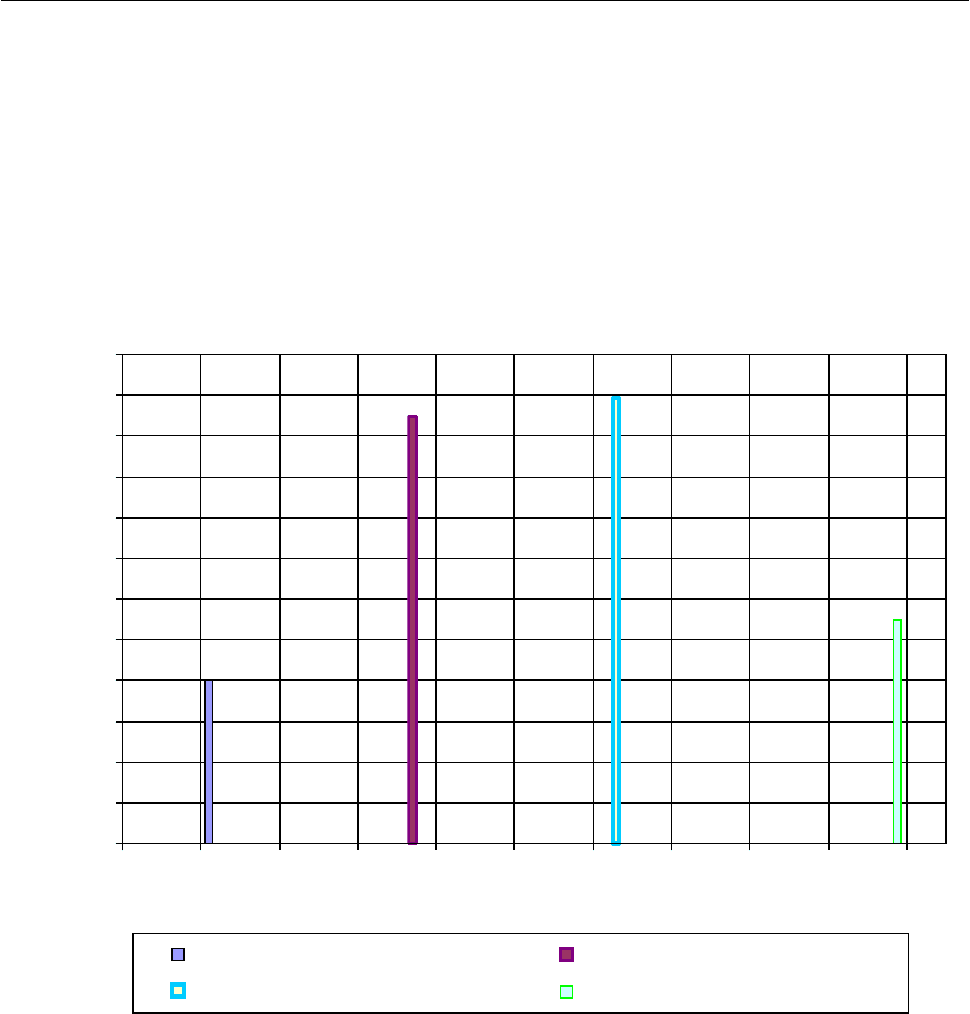

В результате проведенных испытаний на износостойкость установлено, что с увели-

чением содержания углерода в борохромоалитированных сталях, вплоть до 0,7 %, износо-

стойкость повышается. Однако, сталь У13, содержащая углерода порядка 1,3 % имеет пока-

затели износостойкости ниже, чем сталь, содержащая углерода 0,7 и 0,45 % (рис. 1).

Для определения оптимальной температуры процесса борохромоалитирования, при

которой на поверхности изделия формируется диффузионный слой с высоким показателем

механических свойств, образцы из стали У7 подвергали борохромоалитированию при темпе-

ратуре 900, 950 и 1000

о

С. Выдержка (5 ч) и состав порошковой смеси (В

4

С – 40 %,

FeCr – 10 %, Al

2

O

3

– 43 %, Na

3

AlF

6

– 7 %) при каждой температуре оставались постоянными.

0,2

0,45

0,7

1,3

0

0,5

1

1,5

2

2,5

3

3,5

4

4,5

5

5,5

6

0,1

0,15

0,2

0,25

0,3

0,35

0,4

0,45

0,5

0,55

0,6

0,65

0,7

0,75

0,8

0,85

0,9

0,95

1

1,3

1,5

Содержание углерода в стали, %

Продолжительность испытаний для достижен

и

относительного износа 2%

Борохромоалитирование Ст3сп Борохромоалитирование Сталь 45

Борохромоалитирование Сталь У7 Борохромоалитирование Стали У13

Рис. 1. Влияние содержание углерода в борохромоалитированных образцах,

изготовленных из сталей Ст3сп, 45, У7 и У13, на продолжительность испытаний для

достижения относительного износа 2 %

Для сравнения показателей износостойкости образцов после борохромоалитирования

с показателем износостойкости образцов после термической обработки применяли закален-

ные и низкоотпущенные образцы из стали У7.

Испытания на относительный износ для образцов после химико-термической обра-

ботки (борохромоалитирования) и образца после термической обработки (закалки с после-

дующим низким отпуском) проводились в одинаковых условиях по выше описанному ме-

тоду.

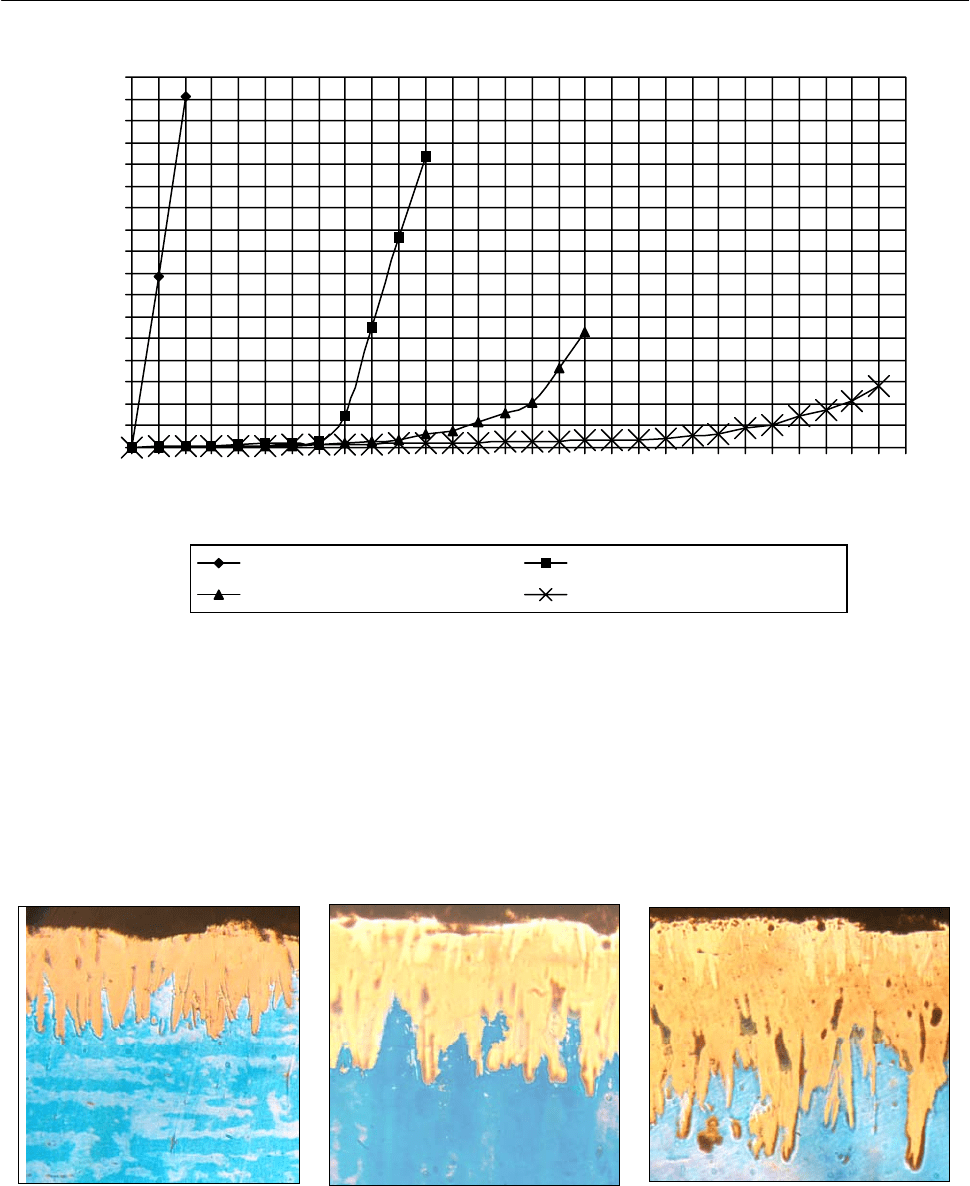

Результаты исследования относительного износа стали У7 приведены на рис. 2.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (6Е), 2010

7

7

0

50

100

150

200

250

300

350

400

450

500

550

600

650

700

750

800

850

0

0,5

1

1,5

2

2,5

3

3,5

4

4,5

5

5,5

6

6,5

7

Время, ч

Относительный износ, мг/(см2*км)

Закалка+н.Отпуск Борохромоалитирование 900

Борохромоалитирование 950 Борохромоалитирование 1000

Рис. 2. Влияние продолжительности испытаний на относительный износ образцов

из стали У7, подвергнутых закалке c низким отпуском и борохромоалитированию

Анализ этих результатов совместно с анализом микроструктуры (рис. 3) показывает,

что относительный износ, равный 75 мг/см

2

×км, получает образец, подвергнутый борохро-

моалитированию при 900

о

С, через 2 ч испытаний (рис. 2). Образец из стали У7, борохромоа-

литированный при температуре 950

о

С, получает относительный износ – 75 мг/см

2

×км через

3,5 ч испытаний (рис. 2). Образец из стали У7, борохромоалитированный при температуре

1000

о

С, получает относительный износ – 75 мг/см

2

×км через 6,25 ч испытаний (рис. 2).

900

о

С 950

о

С 1000

о

С

Рис. 3. Микроструктура стали У7, подвергнутая борохромоалитированию, × 200

Следует отметить, что закаленный и низко отпущенный образец из стали У7 получает

относительный износ, равный 390 мг/см

2

×км, уже через 0,25 ч.

Таким образом, можно заключить, что наиболее оптимальная температура процесса

борохромоалитирования для стали У7, при которой формируется поверхностный слой, обес-

печивающий высокие показатели износостойкости, составляет 1000

о

С.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (6Е), 2010

78

Заслуживает внимания тот факт, что обеспечение высокой износостойкости стали У7

после борохромоалитирования при температурах 900, 950 и 1000

о

С связано с формировани-

ем поверхностного слоя, в частности, глубины слоя. Чем выше температура процесса, тем

интенсивнее реагируют между собой элементы порошковой смеси (особенно хром), и тем

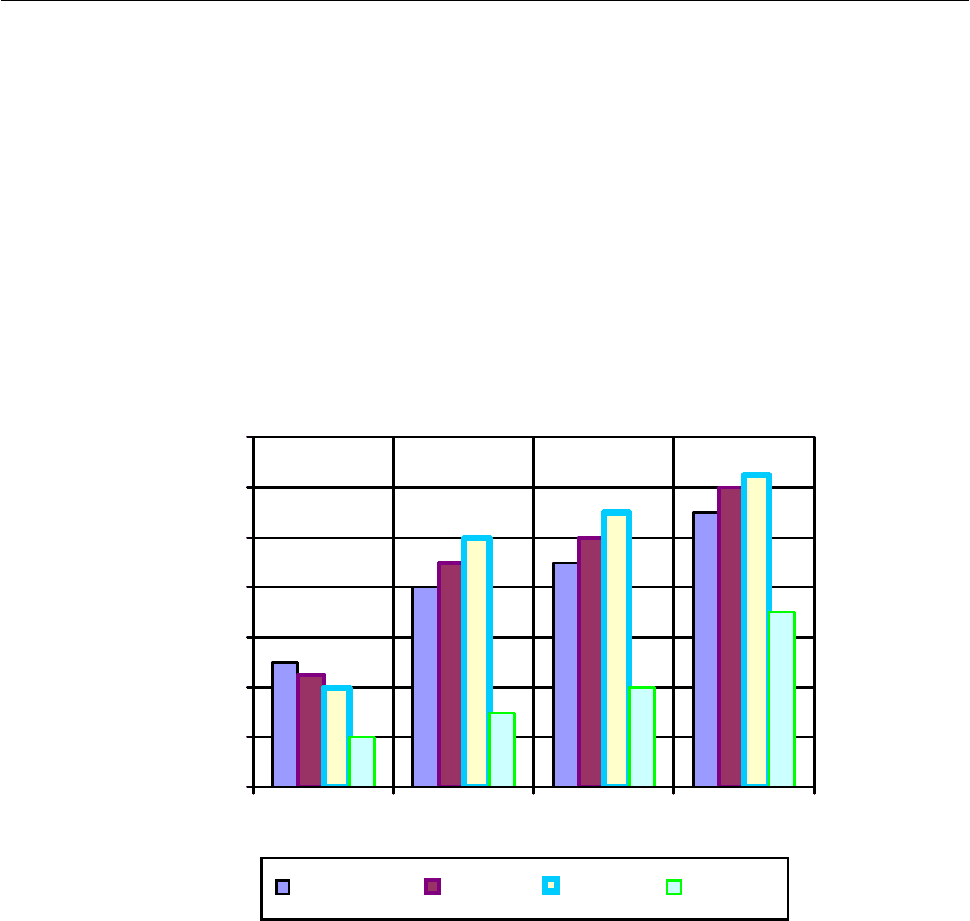

больше глубина поверхностного борохромоалитированного слоя (рис. 3). Эта тенденция

к увеличению глубины слоя при борохромоалитировании наблюдается при удлинении вы-

держки при температуре процесса. Как следует из рис. 4, удлинение выдержки при 1000

о

С

от 3 до 9 ч при борохромоалитировании сталей Ст3сп, 45, У7, У13 способствует увеличению

глубины слоя. Однако, прирост слоя связан с содержанием углерода в сталях. После вы-

держки 3 ч наименьшую глубину слоя имеет сталь У13, что можно объяснить замедленной

диффузией элементов при повышении в стали углерода. Эта зависимость сохраняется при

удлинении выдержки до 9 ч.

3

5

7

9

3

5

7

9

3

5

7

9

3

5

7

9

0,12

0,14

0,16

0,18

0,2

0,22

0,24

0,26

3579

Выдержка, ч

Глубина слоя, мм

Сталь Ст3сп Сталь 45 Сталь У7 Стали У13

Рис. 4. Закономерности изменения глубины слоя борохромоалитированных сталей

Ст3сп, 45, У7, У13 в зависимости от выдержки в печи при температуре процесса 1000

о

С

ВЫВОДЫ

На основании полученных данных было установлено, что с увеличением содержания

углерода в борохромоалитированных сталях, вплоть до 0,7 %, износостойкость повышается.

Наиболее оптимальная температура процесса борохромоалитирования для стали У7,

при которой формируется поверхностный слой, обеспечивающий высокие показатели изно-

состойкости, составляет 1000

о

С.

ЛИТЕРАТУРА

1. Заблоцкий В. К. Применение борохромоалитированных поверхностных слоев в условиях абразивно–

жидкостного и ударно-механического трения по закрепленным и незакрепленным частицам / В. К. Заблоцкий,

Ю. Г. Дьяченко // Вісник ДДМА : Краматорськ, 2009. – № 1 (15). – С. 124–127.

2. Химико-термическая обработка металлов и сплавов : справочник / Г. В. Борисенок, Л. А. Васильев,

Л. Г. Ворошнин и др

. – М. : Металлургия, 1981. – 424 с. : ил. табл.

3. Заблоцкий В. К. Особенности абразивного износа комплексных В–Cr–Al покрытий на углеродистых

сталях / В. К. Заблоцкий, Ю. Г. Дьяченко // Восточно-европейский журнал передовых технологий. – 2006. –

№ 4/

1

(22). – С. 59–62.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (6Е), 2010

79

МЕТОД ПОСТРОЕНИЯ ДИАГРАММ ИЗОТЕРМИЧЕСКОГО ПРЕВРАЩЕНИЯ

АУСТЕНИТА В ЕДИНОМ ОХЛАДИТЕЛЕ

Заблоцкий В. К., Мелещенко И. Ю.

Разработан метод построения диаграмм изотермического превращения аустенита, ос-

нованный на использовании в качестве единого охладителя сыпучего графита. Построены

диаграммы для сталей 55Х4СМФ, 65Х4СМФ и 65Х4ГМФ. Данные диаграммы отличаются

от известных диаграмм тем, что характеризуют распад аустенита при изотермической вы-

держке ниже температуры начала мартенситного превращения. Исследованы особенности

превращения аустенита для этих сталей в перлитной и бейнитно- мартенситных областях.

Определены области повышенной устойчивости аустенита при охлаждении с температуры

аустенизации. Рассчитаны критические скорости закалки для исследуемых сталей. В резуль-

тате анализа построенных диаграмм даны рекомендации по назначению оптимальных тем-

пературных и временных параметров термической обработки данных сталей.

Розроблено метод побудови діаграм ізотермічного перетворення аустеніту, який осно-

ваний на використанні в якості єдиного охолоджувача сипучого графіту. Побудовані діагра-

ми для сталей 55Х4СМФ, 65Х4СМФ та 65Х4ГМФ. Дані діаграми відрізняються від відомих

діаграм тим, що характеризують розпад аустеніту при ізотермічній витримці нижче темпера-

тури початку мартенситного перетворення. Досліджені особливості перетворення аустеніту

для цих сталей у перлітній і бейнітно-мартенситних областях. Виявлені області підвищеної

стійкості аустеніту при охолодженні з температури аустенізації. Розраховані критичні швид-

кості гартування для досліджених сталей. За результатами аналізу побудованих діаграм роз-

роблено рекомендації щодо призначення оптимальних температурних і часових параметрів

термічної обробки цих сталей.

The method of constructing diagrams of isothermic transformation of austenite, based on the

use of granular graphite as a single cooler is developed. The diagrams for steels 55H4SMF,

65H4SMF and 65H4GMF are constructed. The peculiarities of austenite transformation for these

steels in perlite and bainite-martensite areas are investigated. The areas of the increased stability of

austenite in cooling from the temperature of austenization are determined. The critical quenching

rates for the studied steels are calculated. As the result of the analysis of the constructed diagrams,

the recommendations on the optimal temperature and time parameters of thermal treatment of steels

are given. The presented diagrams differ from the known ones by the fact that they characterize the

decomposition of austenite during isothermic holding below the temperature of martensite trans-

formation.

Заблоцкий В. К. д-р техн. наук, проф., зав. кафедрой ТОЛП ДГМА

tolp@dgma.donetsk.ua

Мелещенко И. Ю. ассистент кафедры ТОЛП ДГМА

ДГМА – Донбасская государственная машиностроительная академия, г. Краматорск

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (6Е), 2010

80

УДК 621.7.011.669.14.018.252.3

Заблоцкий В. К., Мелещенко И. Ю.

МЕТОД ПОСТРОЕНИЯ ДИАГРАММ ИЗОТЕРМИЧЕСКОГО ПРЕВРАЩЕНИЯ

АУСТЕНИТА В ЕДИНОМ ОХЛАДИТЕЛЕ

Разработан метод построения диаграмм изотермического превращения аустенита, ос-

нованный на использовании в качестве единого охладителя сыпучего графита. Построены

диаграммы для сталей 55Х4СМФ, 65Х4СМФ и 65Х4ГМФ. Исследованы особенности пре-

вращения аустенита для этих сталей в перлитной и бейнитно – мартенситных областях. Оп-

ределены области повышенной устойчивости аустенита при охлаждении с температуры ау-

стенизации. Рассчитаны критические скорости закалки для исследуемых сталей. В результа-

те анализа, построенных диаграмм, даны рекомендации по назначению оптимальных темпе-

ратурных и временных параметров термической обработки данных сталей.

При построении диаграмм изотермического превращения аустенита структурным или

дюрометрическим методами существует две проблемы: выбор изотермической среды (соля-

ные, щелочные или свинцовые ванны) и перенос образцов из нагревательной печи в изотер-

мическою среду [1].

При построении диаграмм с использованием в качестве изотермической среды щело-

чей, для обеспечения нагрева в широком диапазоне температур от 150 °С до 700 °С, необхо-

димо использовать несколько сред, приведенных в табл. 1, отличающихся по химическому

составу (так как рабочая температура щелочей охватывает узкий диапазон температур) [2].

Таблица 1

Химический состав и свойства изотермических сред

Химический состав

Температура

плавления, °С

Температурная

область применения, °С

NaOH 328 350–700

KOH 360 400–650

20 % NaOH + 80 % KOH с добавкой 6 % Н

2

О 130 150–250

20 % NaOH + 80 % KOH 160 180–350

С поверхности образцов, закаленных в щелочных ваннах, необходимо смывать остат-

ки щелочи. Однако даже тщательный смыв щелочи с поверхности образца не предохраняет

его от повышенной атмосферной коррозии.

Основной недостаток щелочных ванн – это не большая долговечность и стабильность

свойств. Кроме того, поглощение диоксида углерода с воздуха приводит к образованию кар-

бонатов натрия и калия, а в случае загрязнения ванны хлоридом бария из нагревательной со-

ли также и карбонатом бария. Карбонаты вместе с оксидами металла приводят к загустению

щелочной ванны, изменению ее состава и охлаждающей способности. Противодействие та-

ким явлениям состоит в сборе сгустков, добавке свежих щелочей, раскисление добавками

К

4

Fe(СN)

6

или боракса, а также их смесями. Следовательно, необходимость постоянного

контроля свойств щелочных ванн создает большие неудобства в их применении.

Легковоспламеняемость и взрывоопасность селитровых солей, химическая агрессив-

ность щелочей и высокая температура этих сред – факторы, требующие строгого соблюдения

инструкций по технике безопасности как при изготовлении устройств для этих ванн, так и

при

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (6Е), 2010

81

их обслуживании. Участок термической обработки в соляных ваннах, особенно в селитро-

вых, должен быть расположен в отдельном или огражденном от других установок помеще-

нии с хорошей вентиляцией и двумя аварийными выходами. В помещении всегда должен на-

ходиться огнетушитель с диоксидом углерода. Во время погружения предметов на подвесках

или в корзинах в соляную ванну рабочие должны быть в защитных рукавицах и иметь про-

зрачную защиту лица. Садка не должна быть влажной, замасленной или загрязненной углем.

Не следует хранить вблизи ванны, а тем более доводить до контакта с солью какие – либо

горючие материалы (дерево, масло, углерод, бумага, резина), цианистые соли, легко окис-

ляющиеся металлы, например, сплавы магния и т. д. Детали аустенитизированные в соляных

ваннах, содержащих цианиды, следует перед закалкой в соляных ваннах погружать в ней-

тральную хлористую ванну с температурой, близкой к температуре аустенизации. В селит-

ровых ваннах не следует применять никаких защитных покрытий, особенно из углерода,

контакт которого с селитрой грозит взрывом. Для гашения возможного пожара могут быть

использованы огнетушители, заполненные диоксидом углерода, или сухой песок, категори-

чески запрещено тушение водой [2].

Поэтому построение диаграмм изотермического превращения аустенита с помощью

указанных методов является сложной задачей и требует высокой квалификации исследовате-

лей. Если на предприятии, занимающемся термической обработкой инструмента, возникнет

необходимость построения диаграммы изотермического превращения аустенита определен-

ной стали, то это повлечет за собой не только освоение самого процесса построения, но

и приобретение необходимого оборудования и оснастки.

Целью работы является усовершенствование существующего метода построения по-

добных диаграмм таким образом, чтобы при необходимости любое предприятие могло быст-

ро, эффективно и с малыми затратами освоить процесс построения диаграмм изотермическо-

го превращения аустенита.

Для устранения указанных недостатков был разработан метод построения диаграмм

изотермического превращения аустенита, основанный на использовании в качестве изотер-

мической среды сыпучего графита [3].

Преимуществами сыпучего графита являются следующие свойства:

– высокая теплопроводность (которая равняется 3,55 Вт⋅град/см и занимает место ме-

жду палладием и платиной), что способствует высокому уровню теплопередачи изотермиче-

ской среды образцу;

– низкий коэффициент теплового расширения и связанная с этим высокая стойкость

к температурным напряжениям дают возможность использовать сыпучий графит в широком

диапазоне температур (от 50 до 700 °С), это позволяет строить диаграмму в единой изотер-

мической среде;

– высокая жирность (чем выше жирность графита, тем меньше коэффициент трения),

позволяет легко погружать и вытаскивать предметы из среды [4].

В качестве изотермической среды следует использовать серебристый графит марки

ГЛ-1 по ГОСТ 5279-74. Так как графит не является агрессивной средой, то его использование

не требует специальной оснастки и особых средств защиты для персонала при работе с ним.

Во избежание потерь тепла при перемещении образцов из нагревательной печи в изо-

термическую среду их нагревают в трубке из нержавеющей стали типа 12Х18Н10Т или угле-

родистой аллитированной стали [5].

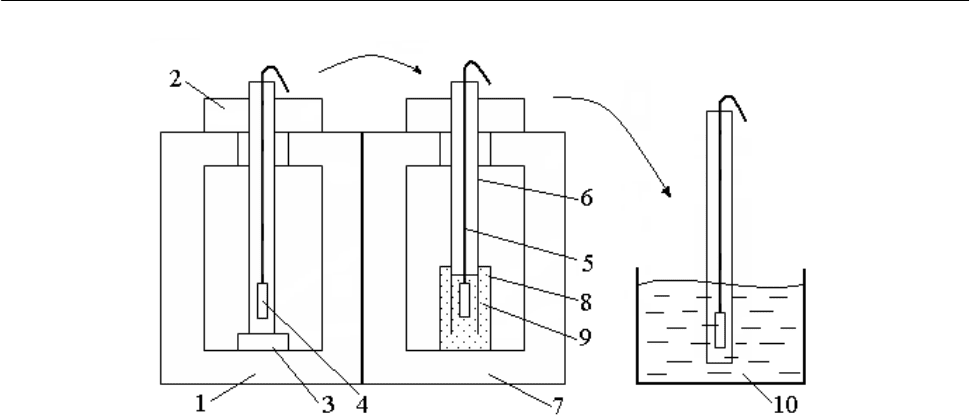

Сущность метода заключается в следующем. Образец размером 3 × 5 × 20 мм, поме-

щенный в стальную трубку, нагревали под закалку при температуре аустенизации (для ста-

лей 55Х4СМФ и 65Х4СМФ 880 °С, а для стали 65Х4ГМФ 860 °С) и выдерживали 30 мин

в электрической печи шахтного типа (рис. 1, а). Затем переносили образец в другую печь

(рис. 1, б) и охлаждали в изотермической среде при 100…700 °С через каждые 50 °С в тече-

ние времени от 100 до 100 000 с, с последующей закалкой в воде.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (6Е), 2010

82

а б в

Рис. 1. Схема проведения эксперимента:

1 – электропечь сопротивления шахтная лабораторная СШОЛ – 1.1,6/12–М3–У4.2 № 1;

2 – крышка печи; 3 – кирпич; 4 – образец; 5 – жаростойкий стальной прут; 6 – стальная трубка

диаметром 12 мм; 7 – электропечь сопротивления шахтная лабораторная СШОЛ – 1.1,6/12–

М3–У4.2 № 2; 8 – стальной стакан диаметром 80 мм; 9 – изотермическая среда; 10 – бак с водой

Обязательные интервалы времени выдержки составляли 10

2

, 10

3

, 10

4

и 10

5

с. Проме-

жуточные интервалы времени выдержки корректировали по характеру изменения твердости

стали [6].

Обязательным условием проведения эксперимента является то, что расстояние межу

печами должно быть минимальным. Рядом с печью, в которой проводится изотермическая

выдержка, необходимо установить бак с водой комнатной температуры (рис. 1, в).

По замерам твердости определяют начало и конец превращений аустенита, на основа-

нии которых осуществляется построение диаграммы изотермического превращения аустени-

та. С применением указанного метода были построены диаграммы изотермического превра-

щения аустенита сталей 55Х4СМФ, 65Х4СМФ и 65Х4ГМФ (рис. 2).

Анализ, этих диаграмм показал, что в зависимости от степени переохлаждения, в ис-

следуемых сталях наблюдается несколько температурных областей превращения

: 700–500 °С –

перлитное превращение и 300–100 °С – бейнитное и мартенситное превращение. Между ука-

занными интервалами аустенит обладает высокой устойчивостью к превращениям.

Данные диаграмм изотермического превращения аустенита дают возможность опре-

делить критические скорости закалки исследуемых сталей [7]. Для стали 55Х4СМФ критиче-

ская скорость закалки составила 3,7 °С/сек, для стали 65Х4СМФ – 1,9 °С/сек,

для стали

65Х4ГМФ – 3,6 °С/сек. Можно предположить, что увеличение количества углерода способ-

ствует снижению критической скорости закалки, а комплексное увеличение С, Mn и умень-

шение Si на критическую скорость влияет не значительно.

Для удобства характеристики перлитного и бейнитного превращений различных ста-

лей, имеющих общее происхождение, эти области более удобно представлять в виде отдель-

ных частей диаграмм изотермического превращения аустенита, как это показано на рис. 3, 4.

Как следует из рис. 3, при более высоких или низких температурах инкубационный

период равен минутам или часам. Так при температуре 700 °С в стали 55Х4МСФ он равен 17

минут, в стали 65Х4СМФ – 3 минуты, а в стали 65Х4ГМФ – 1 час 40 минут. Здесь видно, что

марганец значительно уменьшает скорость превращения.