Живов Л.И., Овчинников А.Г., Складчиков Е.Н. Кузнечно-штамповочное оборудование

Подождите немного. Документ загружается.

Раздел L КРИВОШИПНЫЕ ПРЕССЫ

Sk

Графики

движения

высадочного

ползуна

Механизм

Высадочный

ползун

Матрица

Поворотный

упор

Ролики

подачи

"\ /

120 60 0 300 240 сс°

Холостой ход

вперед

Выстаивание

на линии

подачи

1

2

3

Подача

Ход на

линию

высадки

4

Вы-

садка

Холостой ход

назад

Выстаивание

на линии

высадки

Ход на

линию

подачи

Выстаивание

на линии

подачи

Выстаивание в нерабочем положении

Выстаивание

Подача

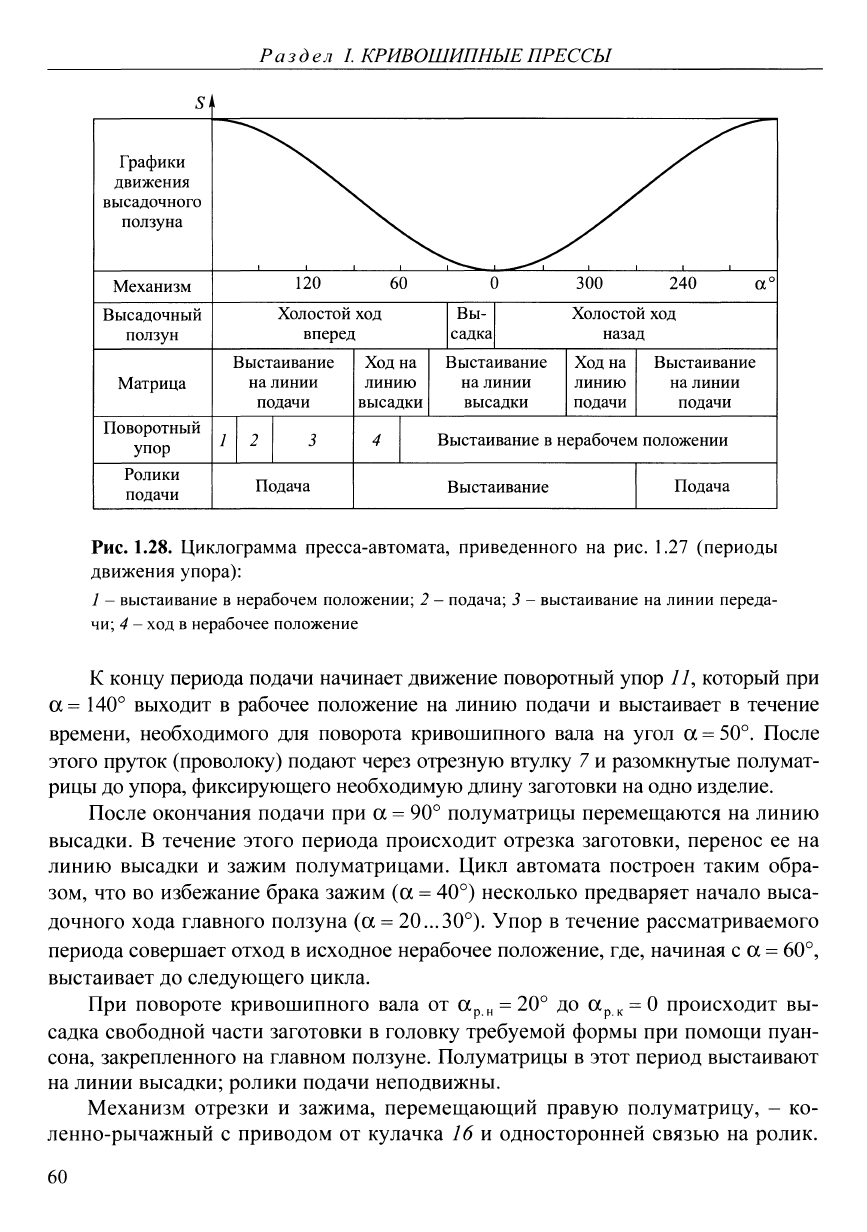

Рис. 1.28. Циклограмма пресса-автомата, приведенного на рис. 1.27 (периоды

движения упора):

1 - выстаивание в нерабочем положении; 2 - подача; 3 - выстаивание на линии переда-

чи;

4

- ход в нерабочее положение

К концу периода подачи начинает движение поворотный упор 77, который при

ос= 140° выходит в рабочее положение на линию подачи и выстаивает в течение

времени, необходимого для поворота кривошипного вала на угол а = 50°. После

этого пруток (проволоку) подают через отрезную втулку 7 и разомкнутые полумат-

рицы до упора, фиксирующего необходимую длину заготовки на одно изделие.

После окончания подачи при а = 90° полуматрицы перемещаются на линию

высадки. В течение этого периода происходит отрезка заготовки, перенос ее на

линию высадки и зажим полу матрицами. Цикл автомата построен таким обра-

зом, что во избежание брака зажим (а = 40°) несколько предваряет начало выса-

дочного хода главного ползуна (а = 20...30°). Упор в течение рассматриваемого

периода совершает отход в исходное нерабочее положение, где, начиная с а = 60°,

выстаивает до следующего цикла.

При повороте кривошипного вала от ос

р н

= 20° до ос

р к

= 0 происходит вы-

садка свободной части заготовки в головку требуемой формы при помощи пуан-

сона, закрепленного на главном ползуне. Полуматрицы в этот период выстаивают

на линии высадки; ролики подачи неподвижны.

Механизм отрезки и зажима, перемещающий правую полуматрицу, - ко-

ленно-рычажный с приводом от кулачка 16 и односторонней связью на ролик.

60

Г л ава 1. Типовые конструкции кривошипных прессов

Возврат бокового ползуна и правой полуматрицы в исходное положение осу-

ществляют пружины. Два цилиндрических плунжера предусмотрены в меха-

низме для того, чтобы обеспечить точное направление движения полумат-

рицам. Обратное смещение левой полуматрицы производит отжимная плоская

пружина 8.

Механизм поворотного упора - рычажно-кулисный с приводом от кулачка

7 7

с внутренним зацеплением ролика и отжимной пружиной.

Ведущим звеном механизма подачи является эксцентрик 14, ведомым -

коромысло 5. На общей оси с коромыслом сидит храповое колесо 3, а на

стержне коромысла - храповик 4. При помощи храпового механизма достига-

ется цикличность в действии роликов подачи. На общем валике с коромыслом

и храповым колесом расположен нижний ролик подачи 2. Верхний ролик по-

дачи /, ось которого поджата пружиной во избежание проскальзывания роли-

ков по проволоке или прутку, приводится в движение через зубчатую пару.

Регулировка периода вращения роликов подачи и тем самым длины задаваемой

в штамп заготовки осуществляется грубо при помощи установки ведущего экс-

центрика 14 и точно - изменением положения ползушки б, к которой шарнирно

прикреплена соединительная тяга 13.

Двухударные прессы-автоматы с двумя рабочими ходами главного испол-

нительного механизма за один цикл применяют для последовательной штампов-

ки метизных изделий со сложной формой головки в два перехода.

Структура двухударных автоматов должна иметь специальный исполни-

тельный механизм, осуществляющий при неподвижных матрицах перемещение

на линию высадки и фиксацию пуансона первого перехода, удаление его и вы-

движение пуансона второго перехода. Для этого в передней части главного пол-

зуна 8 расположены вертикально перемещающиеся салазки 5, на которых укреп-

лены пуансоны первого и второго переходов (рис.

1.29).

Для фиксации крайних

положений салазок применяют защелку 6, приводимую в действие ходом ползу-

на от неподвижной кулачной планки 7.

Особенностью двухударного автомата является также соотношение рабочих

ходов главного и вспомогательных механизмов. При штамповке изделия за два

перехода цикл работы автомата оказывается растянутым на два полных оборота

ведущего кривошипного вала, и механизмы подачи, зажима и отрезки заготовки,

поворотного упора и салазок должны повторять свои движения один раз за два

полных оборота кривошипа. Поэтому ведущие кулачки 9 - механизма подачи,

13 - зажима и отрезки, 14 - поворотного упора и 10 - салазок не могут быть

скомпонованы на кривошипном валу 72, так как частота вращения всех кулач-

ков должна быть в два раза меньше, чем кривошипного вала. Для установки ку-

лачков привода целевых механизмов в схему автомата введен специальный

распределительный вал 77, приводимый в движение от ведущего кривошипного

вала через зубчатую пару с передаточным числом и

=

2.

61

Раздел I.

КРИВОШИПНЫЕ ПРЕССЫ

Рис.

1.29. Структурная схема двухударного автомата

На циклограмме двухударного автомата, кроме движения исполнительных

органов, известных по схеме одноударного автомата: роликов подачи 7, полумат-

риц отрезки и зажима 2 и 3, поворотного упора 4, должны быть дополнительно

указаны циклы движения салазок и фиксирующей защелки. Поскольку движение

высадочного ползуна рассматривают для первого и второго ударов, циклограмму

строят на протяжении углов поворота кривошипного вала от 0 до 720°.

Схема трехударного автомата подобна рассмотренной схема двухударного.

Цикл работы его построен так, что распределительный вал имеет в три раза

меньшую частоту вращения, чем ведущий кривошипный вал, и, следовательно,

целевые механизмы повторяют свои движения один раз за три оборота главного

вала. Внутри цикла салазки, выводящие на линию высадки пуансоны первого,

второго и третьего переходов, совершают заданное движение, повторяя его так-

же один раз в течение всего цикла длительностью 1080°.

Помимо рассмотренных, возможны другие схемы автоматов, однако струк-

тура и принципы синхронизации движений исполнительных механизмов оста-

ются теми же.

По технологическим причинам высаженная головка у болта имеет обычно

цилиндрическую форму. Точное оформление головки по контуру шестигран-

62

Глава 1. Типовые конструкции кривошипных прессов

ной или другой формы осуществляют на обрезных прессах-автоматах путем

срезки граней.

По конструктивному оформлению кривошипные прессы-автоматы для объем-

ной штамповки относятся к горизонтальным прессам закрытого типа. Станины ав-

томатов литые цельные или составные (собственно станина и основание - тумба).

Привод автомата осуществляется от индивидуального электродвигателя через

клиноременную или зубчатую передачу. Поскольку автоматы работают на непре-

рывных ходах, то муфта не нужна, однако для удобства наладки крупные машины

оборудуют ленточными тормозами с управлением от педали. Пуск и останов

прессов-автоматов осуществляется с помощью кнопок.

Основные параметры и размеры кривошипных прессов-автоматов регламен-

тированы отдельными для каждой технологической группы стандартами.

Завершающей операцией над метизным изделием является накатка резьбы на

специальных автоматах. Расставленные согласно технологии (высадка, обрезка,

накатка) и соединенные между собой транспортирующими устройствами прессы-

автоматы образуют поточную линию с полным циклом обработки. Как и в листо-

вой штамповке, в последние годы наблюдается тенденция к замене поточных ли-

ний многооперационными автоматическими прессами.

1.15. Прессы-автоматы для прессования деталей

из металлических порошков

Некоторые детали машин должны обладать настолько специфическими

свойствами, что для их изготовления непригодны монолитные металлы. Напри-

мер,

детали должны быть пористыми или содержать компоненты, не образую-

щие сплавов с железом, медью и т. п. В таком случае детали изготовляют из

металлических порошков или их смесей (шихты) с другими компонентами на

специальных прессах-автоматах.

В зависимости от типа привода различают механические (кривошипные)

и

гидравлические прессы-автоматы. Механические прессы-автоматы имеют бо-

лее сложное устройство и довольно дорогие, их выпускают с номинальным уси-

лием до 1,6 МН. Гидравлический привод позволяет упростить конструкцию, но

производительность таких прессов-автоматов ниже, чем механических.

Отличительные особенности прессов-автоматов для изготовления деталей

из металлических порошков обусловлены свойствами исходной «сыпучей заго-

товки» и характером процесса деформации. Так называемый насыпной объем

«заготовки» намного превышает объем детали. Поэтому в процессе деформации

«заготовку» равномерно уплотняют по всему объему до заданной плотности.

Для этого в инструменте необходимо предусмотреть независимость движения

его отдельных частей - верхних и нижних пуансонов, матрицы, стержня вытал-

кивателя - с использованием соответствующих механизмов.

63

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

Отпрессованная из шихты заготовка - это еще не готовая деталь, поскольку

сцепление деформированных частиц порошка остается слабым. Поэтому ее под-

вергают химико-термической обработке - спеканию в специальных печах. В ходе

спекания полностью протекают адгезионные процессы и заготовка становится

прочной. Однако спекание сопровождается изменением размеров заготовки, и по-

этому необходима калибровка спеченной заготовки. Только после этого изготов-

ление детали с требуемыми свойствами и размерами закончено.

Механические прессы-автоматы для прессования металлических порошков

выполняют с нижним приводом. Станины прессов сварные, коробчатой формы.

Подвижную верхнюю траверсу называют прессующей головкой. Возвратно-

поступательное движение головки (при рабочем ходе сверху вниз) осуществляют

посредством кривошипно-ползунного механизма подобно тому, как это делают на

листоштамповочных прессах-автоматах с нижним приводом (см. рис.

1.11).

В сис-

теме привода пресса-автомата предусмотрены коробка скоростей (до 6 ступеней)

или вариатор для регулирования скорости прессования.

Силу прессования регулируют посредством эталонирования давления воздуха

в пневматическом мультипликаторе гидравлического цилиндра (гидроподушки),

установленного в прессующей головке. Рабочие части инструмента закреплены на

плите плунжера гидравлического цилиндра. Поэтому плунжер при достижении

заданного усилия прекращает свое движение, несмотря на продолжающееся пере-

мещение прессующей головки (по аналогии с прижимом в прессе тройного дейст-

вия для чистовой вырубки, см. § 1.6). Поддержание силы постоянной в течение

некоторого времени предохраняет пресс от перегрузок при неправильном ведении

технологического процесса, например при излишней засыпке шихты в матрицу.

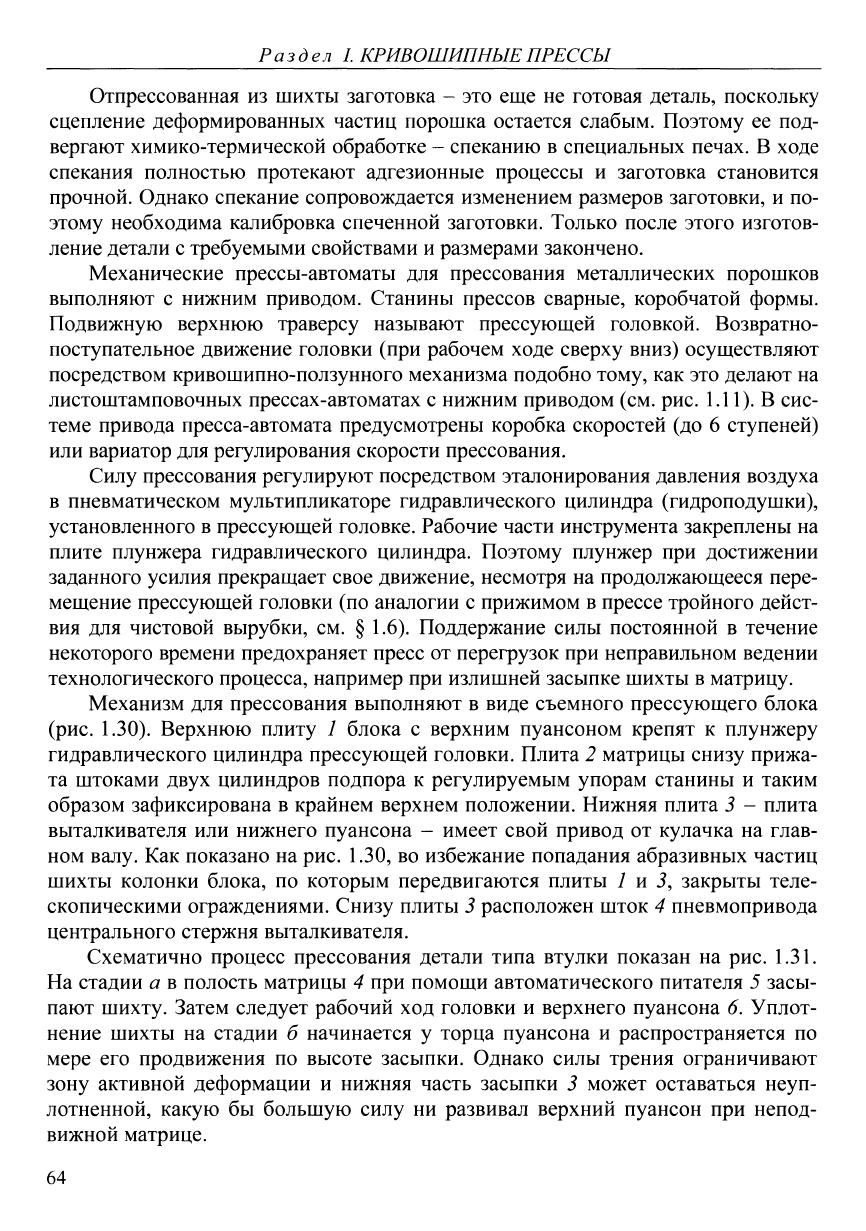

Механизм для прессования выполняют в виде съемного прессующего блока

(рис.

1.30).

Верхнюю плиту 1 блока с верхним пуансоном крепят к плунжеру

гидравлического цилиндра прессующей головки. Плита 2 матрицы снизу прижа-

та штоками двух цилиндров подпора к регулируемым упорам станины и таким

образом зафиксирована в крайнем верхнем положении. Нижняя плита 3 - плита

выталкивателя или нижнего пуансона - имеет свой привод от кулачка на глав-

ном валу. Как показано на рис. 1.30, во избежание попадания абразивных частиц

шихты колонки блока, по которым передвигаются плиты 1 и 3, закрыты теле-

скопическими ограждениями. Снизу плиты 3 расположен шток 4 пневмопривода

центрального стержня выталкивателя.

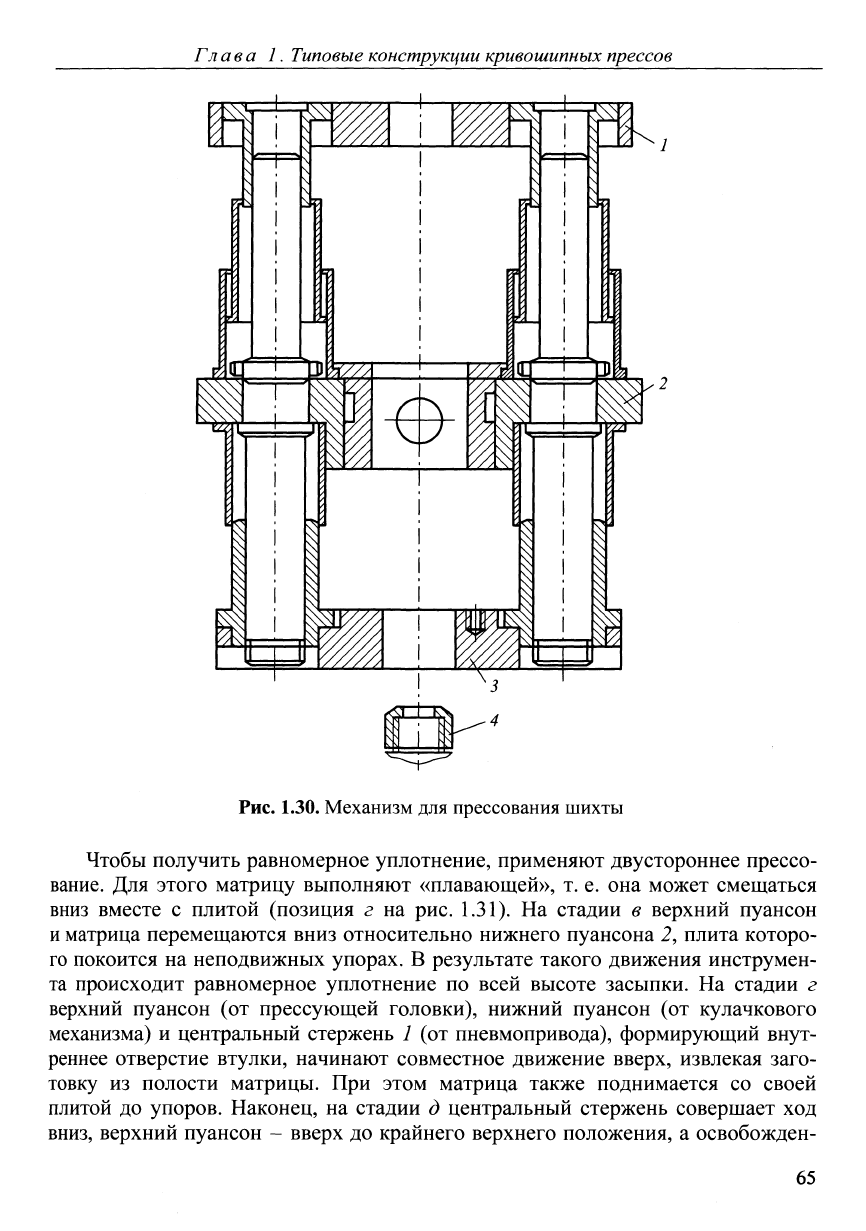

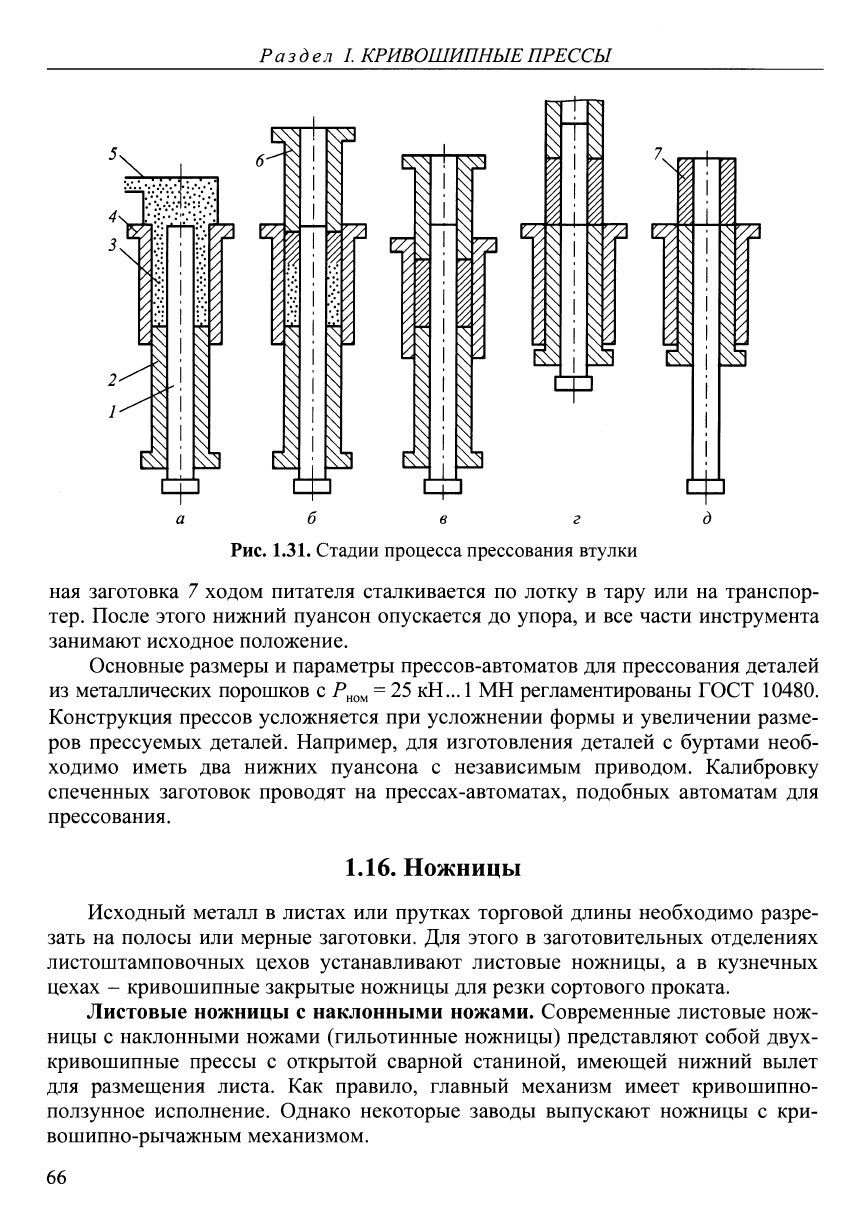

Схематично процесс прессования детали типа втулки показан на рис. 1.31.

На стадии а в полость матрицы 4 при помощи автоматического питателя 5 засы-

пают шихту. Затем следует рабочий ход головки и верхнего пуансона 6. Уплот-

нение шихты на стадии б начинается у торца пуансона и распространяется по

мере его продвижения по высоте засыпки. Однако силы трения ограничивают

зону активной деформации и нижняя часть засыпки 3 может оставаться неуп-

лотненной, какую бы большую силу ни развивал верхний пуансон при непод-

вижной матрице.

64

Г л ава 1. Типовые конструкции кривошипных прессов

Рис.

1.30. Механизм для прессования шихты

Чтобы получить равномерное уплотнение, применяют двустороннее прессо-

вание. Для этого матрицу выполняют «плавающей», т. е. она может смещаться

вниз вместе с плитой (позиция г на рис.

1.31).

На стадии в верхний пуансон

и матрица перемещаются вниз относительно нижнего пуансона 2, плита которо-

го покоится на неподвижных упорах. В результате такого движения инструмен-

та происходит равномерное уплотнение по всей высоте засыпки. На стадии г

верхний пуансон (от прессующей головки), нижний пуансон (от кулачкового

механизма) и центральный стержень 1 (от пневмопривода), формирующий внут-

реннее отверстие втулки, начинают совместное движение вверх, извлекая заго-

товку из полости матрицы. При этом матрица также поднимается со своей

плитой до упоров. Наконец, на стадии д центральный стержень совершает ход

вниз,

верхний пуансон - вверх до крайнего верхнего положения, а освобожден-

65

Раздел I.

КРИВОШИПНЫЕ ПРЕССЫ

'%

i

1

I

'I

i И

Wim

Л

I

Ш\Ш Е^

\

^3

J

1

I

Ш

^3

и

т

1

^

Ф

1

I

ш

га

ш

ш

1

Рис. 1.31. Стадии процесса прессования втулки

ная заготовка 7 ходом питателя сталкивается по лотку в тару или на транспор-

тер.

После этого нижний пуансон опускается до упора, и все части инструмента

занимают исходное положение.

Основные размеры и параметры прессов-автоматов для прессования деталей

из металлических порошков с

Р

ном

= 25 кН...

1

МН регламентированы ГОСТ 10480.

Конструкция прессов усложняется при усложнении формы и увеличении разме-

ров прессуемых деталей. Например, для изготовления деталей с буртами необ-

ходимо иметь два нижних пуансона с независимым приводом. Калибровку

спеченных заготовок проводят на прессах-автоматах, подобных автоматам для

прессования.

1.16. Ножницы

Исходный металл в листах или прутках торговой длины необходимо разре-

зать на полосы или мерные заготовки. Для этого в заготовительных отделениях

листоштамповочных цехов устанавливают листовые ножницы, а в кузнечных

цехах - кривошипные закрытые ножницы для резки сортового проката.

Листовые ножницы с наклонными ножами. Современные листовые нож-

ницы с наклонными ножами (гильотинные ножницы) представляют собой двух-

кривошипные прессы с открытой сварной станиной, имеющей нижний вылет

для размещения листа. Как правило, главный механизм имеет кривошипно-

ползунное исполнение. Однако некоторые заводы выпускают ножницы с кри-

вошипно-рычажным механизмом.

66

Г л ава 1. Типовые конструкции кривошипных прессов

Привод ножниц - от индивидуального электродвигателя через клиноремен-

ную и зубчатую одно- или двухступенчатую передачи. У малых ножниц муфта

включения жесткая шпоночная и ленточный тормоз, у больших - фрикционная

дисковая муфта в блоке с тормозом.

Для предупреждения опрокидывания листа при резке ножницы имеют при-

жимную балку (ползун) с механическим рычажным приводом от главного вала.

Новые модели ножниц оборудуют специальным гидроприводом прижима.

Основные параметры и размеры листовых ножниц с наклонными ножами

регламентированы ГОСТ 6282, предусматривающим в качестве главного пара-

метра толщину разрезаемого листа

1,6...40

мм при ширине 1000...4000 мм.

Кривошипные закрытые ножницы для резки заготовок. Современные од-

нокривошипные закрытые ножницы для резки заготовок (сортовые ножницы) име-

ют

сварную станину из передней и задней плит, соединенных боковыми планками.

Главный механизм в кривошипно-ползунном исполнении обладает большой

жесткостью благодаря эксцентриковому валу, короткому (с нерегулируемой

длиной) шатуну и плоскому ползуну (суппорту), располагающемуся между пли-

тами станины в удлиненных направляющих. К ползуну 1 прикреплен профиль-

ный нож 2 (рис.

1.32).

Технологическое требование качественного среза без

утяжин и с торцами, перпендикулярными оси заготовки, заставляет предусмот-

реть в структуре ножниц целевые механизмы, фиксирующие пруток и отрезае-

мую заготовку в строго горизонтальном положении. Для фиксации прутка 4

сверху служит механизм гидропневматического типа с прижимным плунжером 5,

а для поддержки отрезаемой заготовки - упор 5 нижнего удерживателя, принцип

действия которого такой же, как и гидропневматической подушки.

Малые ножницы

с

Р

ном

< 1,6 МН имеют жесткий прижим с винтовой регулиров-

кой и пружинным удерживателем. Современные сортовые ножницы с Р

ном

>

2,5 МН

Рис.

1.32. Принципиальная схема разрезки прутков:

1

-

ползун;

2

- профильный

нож;

3

- прижимной

плунжер;

4

-

прутик;

5

-

упор

67

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

оборудуют для подачи прутков приводными рольгангами из двух секций: не-

подвижной и качающейся, установленной непосредственно перед ножами.

Привод ножниц осуществляется от индивидуального электродвигателя че-

рез клиноременную и зубчатую одно- или двухступенчатую передачи. Муфта

и тормоз - фрикционные дисковые с электропневматическим управлением.

Основные параметры и размеры кривошипных закрытых ножниц для резки

заготовок с Р

тм

=

1...

16

МН регламентированы ГОСТ 8248.

Комбинированные пресс-ножницы. Основные параметры и размеры ком-

бинированных пресс-ножниц регламентированы ГОСТ 7355 с заданием по каж-

дому агрегату: у листовых ножниц - толщины листа, у сортовых ножниц - разме-

ра сечения прутка, а у дыропробивного пресса - размеров пробиваемого отверстия.

Глава 2. КИНЕМАТИЧЕСКИЕ СВОЙСТВА

И ПРОЕКТИРОВАНИЕ ИСПОЛНИТЕЛЬНЫХ

МЕХАНИЗМОВ

2.1.

Прессы с кривошипно-коромысловым

механизмом

Кривошипно-коромысловый механизм находит ограниченное применение

в качестве главного исполнительного механизма в листовых и комбинирован-

ных ножницах и костыльных прессах-автоматах. Преимущество этого меха-

низма состоит в простоте устройства - наличии только вращательных пар с

движением исполнительного органа по дуге. Для листовых ножниц отклонение

от прямолинейного пути в пределах толщины разрезаемого листа незначитель-

но.

В костыльных автоматах смещение высаживаемой головки костыля как раз

и обеспечивается качательным движением высадочного рычага (коромысла).

Кроме того, кривошипно-коромысловая группа является составной частью

шестизвенных кривошипно-коленных и кривошипно-рычажных механизмов.

Кривошипно-коромысловый механизм (рис. 2.1) относится к плоским четырех-

звенным механизмам II класса с одной степенью подвижности и состоит из

ведущего кривошипа ОА = R, шатуна АВ

=

L, коромысла ВС

=

М и стойки

ОС = yja

2

+b

2

=

с.

Ведущий кривошип механизма вращается с угловой скоростью

со

= кп/30,

где п - частота вращения кривошипа. Угловая скорость качания коромысла щ -

переменная величина, зависящая от положения механизма.

Линейный путь коромысла S

a

=

М

р

, причем при переходе из одного крайне-

го положения в другое полный линейный путь

&тах = А/(р,-Р

2

). (2Л)

68

Глава 2.

Кинематические свойства

и

проектирование исполнительных механизмов

Рис.

2.1.

Кинематическая схема пресса с кривошипно-

коромысловым механизмом

Из геометрии механизма следует, что

P = <Pi-<Po> (2.2)

где ф

0

= arctg(a/b)

=

const.

Определив значение текущего угла ф

1?

после подстановки его в формулу (2.2)

и

преобразований получаем

п

/?sin(oc-oc

0

)

р = arctg — + arccos

Диагональ АС -

i?cos(a-a

0

) + c

i?cos (a-a

0

) + c

M

2

+AC

2

-l} a , _

arctg -. (2.3)

2AC-M b

cos

arctg

-

i?sin(a-a

0

)

Rcos(a-a

0

)

+

c

постоянный угол a

0

= arctg (a/b) .

Частные угловые координаты механизма при крайних положениях коро-

мысла р =

PJ

И

р = р

2

легко определить из условия, что в этот момент кривошип

и шатун вытягиваются в линию:

(L±R)

2

+c

2

-M

2

Ъ

а,

7

= 180 +arccos arctg

— ;

2(L±R)c a

pj

2

= arccos

M

2

+c

2

-(L±R)

2

2Mc

-arctg

— .

b

Линейная скорость коромысла v =dS

a

/dt

=

M(O

l

.

69