Живов Л.И., Овчинников А.Г., Складчиков Е.Н. Кузнечно-штамповочное оборудование

Подождите немного. Документ загружается.

Введение

ПОБОЧНЫЙ кривошипный пресс, который открыл большие возможности для механи-

зации, автоматизации и внедрения экономичных процессов штамповки.

Развитие авиа- и ракетостроения поставило особые задачи перед технологи-

ей горячей объемной штамповки специальных сплавов на титановой и магние-

вой основе. Очень большие габаритные размеры деталей потребовали создания

огромных гидравлических прессов с

Р

ном

до 700...800 МН при общей массе ус-

тановки до 25 000 т.

Совершенно другие требования возникли при внедрении в промышленность

твердых и обычно хрупких металлов, например молибдена, ниобия, циркония, ура-

на. Оказалось, что у этих металлов и их сплавов пластичное состояние наступает

в специфических условиях термомеханического режима: внешняя нагрузка должна

быть приложена в виде мощного импульса энергии за очень малый промежуток

времени. Для этого необходимо, чтобы исполнительный орган кузнечной машины

к началу процесса деформирования развил скорость до 20 м/с и более. Вполне оче-

видно, что отдача внешней энергии в машинах может происходить только динами-

чески, и, следовательно, по принципу действия их необходимо отнести к молотам.

В качестве энергоносителя в таких машинах используется потенциальная энергия

сжатого газа или энергия взрыва горючих смесей, порохов.

Особое место в кузнечно-штамповочном оборудовании занимают гидравли-

ческие устройства для листовой штамповки, где в качестве энергоносителя ис-

пользуют детонационную волну, порожденную электрическим разрядом в жид-

кости. Эти устройства не имеют типовой структуры КШМ - у них нет

исполнительного органа в виде твердого тела, двигательного и передаточного

механизмов в обычном понимании. Тем не менее такие устройства следует

классифицировать как технологические машины, поскольку производится меха-

ническое движение рабочего тела (жидкости) для изменения формы объекта

труда - обрабатываемой заготовки. Отсутствует типовая структура и в магнитно-

импульсных установках, основанных на использовании электромеханических

сил взаимодействия магнитного поля с электрическим током в металлической

заготовке. В термопрессах, использующих для технологического воздействия

тепловое расширение - сжатие колонн, которые разогреваются индуцированны-

ми токами, - нет двигательного и передаточного механизмов. Как видно, во всех

этих устройствах для осуществления движения, деформирующего заготовку,

используют электрическую энергию и особенности физических свойств рабоче-

го тела, деталей конструкции или заготовки. Поэтому такие устройства объеди-

няют в класс электрофизических КШМ.

В дореволюционной России фактически не существовало кузнечно-прессо-

вого машиностроения. С 1901 по 1917 г. было изготовлено всего 2375 единиц

кузнечно-штамповочного оборудования. Специализированных заводов для про-

изводства КШМ не было, и их изготовлением занимались от случая к случаю,

например на Ревельском судостроительном, Обуховском орудийном, Таганрог-

ском котельном заводах.

10

ВЗ. Краткий исторический очерк

Индустриализация СССР потребовала быстрого развития кузнечно-прес-

сового машиностроения. В 1931-1932 гг. был реконструирован Воронежский

литейный завод и на его базе создан первенец кузнечно-прессового машино-

строения - Воронежский завод кузнечно-прессового оборудования им. М.И. Ка-

линина. Были даны задания по выпуску кузнечных машин Новокраматорскому,

Старокраматорскому и Ижорскому заводам, Уралмашу и др. В послевоенный

период введены в действие Днепропетровский завод прессов, Воронежский за-

вод тяжелых механических прессов, Азовский завод гидравлических прессов

и автоматов и др.

Показательна динамика выпуска КШМ: 1940 г. - 4700, 1950 г. - 9000,

1955 г. - 19 400, 1960 г. - 29 500, 1965 г. - 34 400, 1970 г. - 41 300, 1975 г. -

50 500, 1980 г.-57 100 штук.

Теория КШМ как самостоятельная научная дисциплина оформилась в 30-х го-

дах прошлого столетия. В формировании новой отрасли науки главную роль

сыграли ЦНИИТмаш и входящее в его состав ЦБКМ (Центральное конструктор-

ское бюро по кузнечно-прессовому машиностроению), где были сосредоточены

исследования основных типов кузнечно-штамповочного оборудования.

Большой вклад в развитие теории КШМ в этот период внесли советские уче-

ные А.И. Зимин (теория паровоздушных молотов и винтовых фрикционных прес-

сов),

М.В. Сторожев (теория кривошипных и гидравлических прессов с насосно-

аккумуляторным приводом), В.И. Залесский (теория горизонтально-ковочных

машин). Безусловно, эти достижения были подготовлены более ранними трудами

русских ученых, прежде всего П.К. Мухачева и Я.Н. Марковича.

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

Глава 1. ТИПОВЫЕ КОНСТРУКЦИИ

КРИВОШИПНЫХ ПРЕССОВ

1.1. Принцип действия

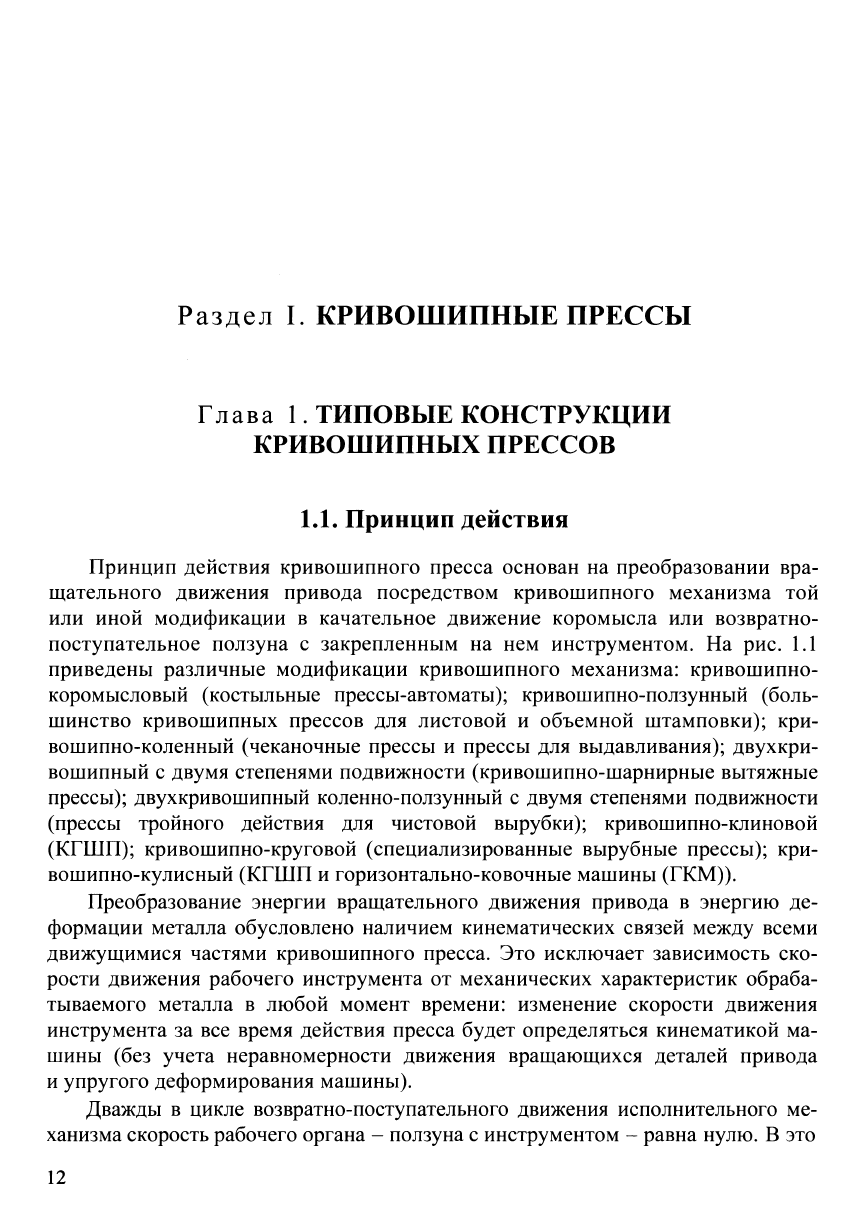

Принцип действия кривошипного пресса основан на преобразовании вра-

щательного движения привода посредством кривошипного механизма той

или иной модификации в качательное движение коромысла или возвратно-

поступательное ползуна с закрепленным на нем инструментом. На рис. 1.1

приведены различные модификации кривошипного механизма: кривошипно-

коромысловый (костыльные прессы-автоматы); кривошипно-ползунный (боль-

шинство кривошипных прессов для листовой и объемной штамповки); кри-

вошипно-коленный (чеканочные прессы и прессы для выдавливания); двухкри-

вошипный с двумя степенями подвижности (кривошипно-шарнирные вытяжные

прессы); двухкривошипный коленно-ползунный с двумя степенями подвижности

(прессы тройного действия для чистовой вырубки); кривошипно-клиновой

(КГШП); кривошипно-круговой (специализированные вырубные прессы); кри-

вошипно-кулисный (КГШП и горизонтально-ковочные машины (ГКМ)).

Преобразование энергии вращательного движения привода в энергию де-

формации металла обусловлено наличием кинематических связей между всеми

движущимися частями кривошипного пресса. Это исключает зависимость ско-

рости движения рабочего инструмента от механических характеристик обраба-

тываемого металла в любой момент времени: изменение скорости движения

инструмента за все время действия пресса будет определяться кинематикой ма-

шины (без учета неравномерности движения вращающихся деталей привода

и упругого деформирования машины).

Дважды в цикле возвратно-поступательного движения исполнительного ме-

ханизма скорость рабочего органа - ползуна с инструментом - равна нулю. В это

12

Г л ава 1. Типовые конструкции кривошипных прессов

Рис.

1.1. Кинематические схемы кривошипных механизмов:

а - кривошипно-коромысловый; б - кривошипно-ползунный; в - кривошипно-коленный; г - двух-

кривошипный с двумя степенями подвижности; д - то же коленно-ползунный; е - кривошипно-

клиновой; ж - кривошипно-круговой; з - кривошипно-кулисный

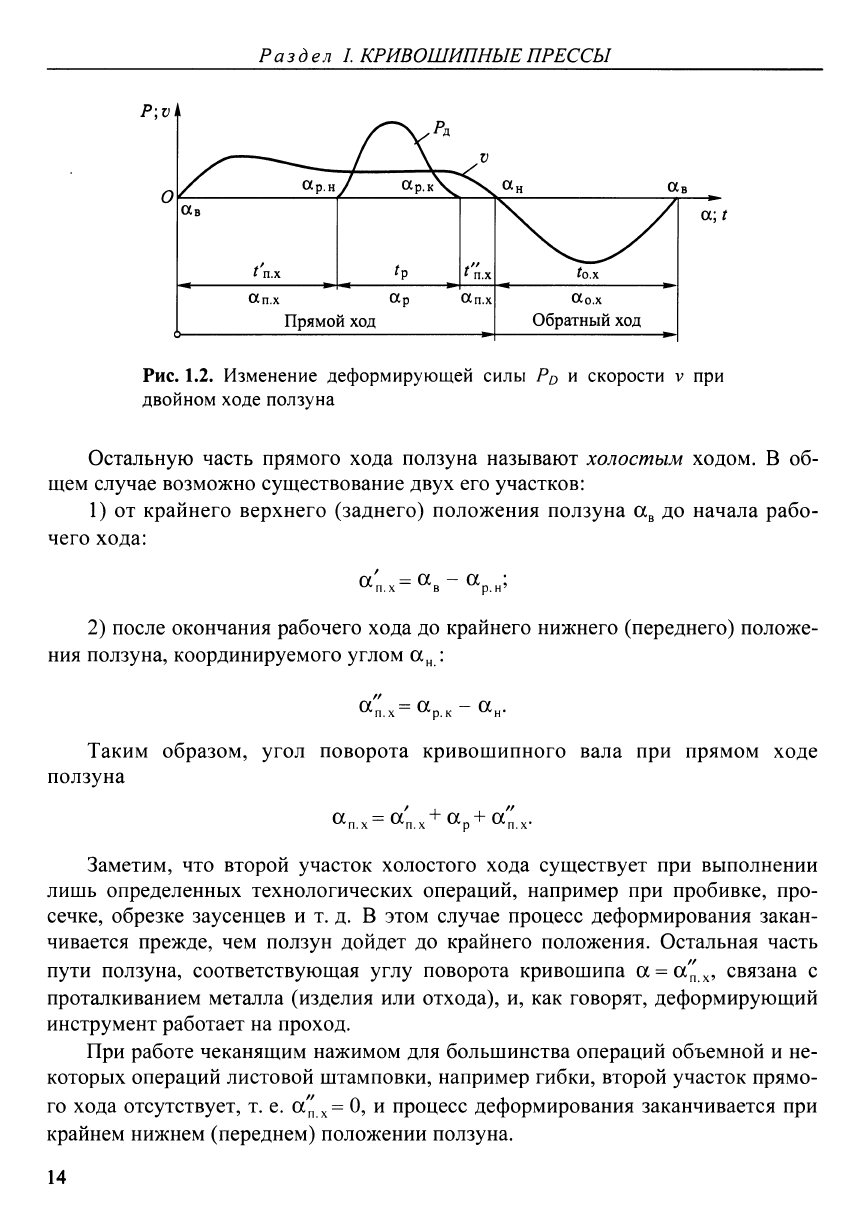

время ползун проходит через крайние положения (верхнее и нижнее или заднее

и переднее). Кривая его скорости в функции времени v(7) между этими точками

является синусоидой или другой, более сложной, но гармонической функцией

(рис.

1.2).

Момент соприкосновения инструмента с обрабатываемым металлом при

прямом ходе ползуна определяет начало собственно рабочего хода пресса, ко-

торому соответствует промежуточное положение кривошипного вала - угол

а

рн

; окончанию рабочего хода будет соответствовать угол ос

рк

. Угол ос

р

, на

который повернется кривошипный вал в течение рабочего хода, называют

рабочим:

^р~

^р.н

—

О^р.к*

Угол ос

р

зависит от характера процесса деформирования и размеров обраба-

тываемого металла.

13

Раздел I.

КРИВОШИПНЫЕ ПРЕССЫ

a\t

OCn.x Otp

Прямой ход

Рис. 1.2. Изменение деформирующей силы P

D

и скорости v при

двойном ходе ползуна

Остальную часть прямого хода ползуна называют холостым ходом. В об-

щем случае возможно существование двух его участков:

1) от крайнего верхнего (заднего) положения ползуна а

в

до начала рабо-

чего хода:

<.х=

а

в-

а

Р

.н;

2) после окончания рабочего хода до крайнего нижнего (переднего) положе-

ния ползуна, координируемого углом ос

н

:

Таким образом, угол поворота кривошипного вала при прямом ходе

ползуна

ос

= а +

ос

+

ос

Заметим, что второй участок холостого хода существует при выполнении

лишь определенных технологических операций, например при пробивке, про-

сечке, обрезке заусенцев и т. д. В этом случае процесс деформирования закан-

чивается прежде, чем ползун дойдет до крайнего положения. Остальная часть

пути ползуна, соответствующая углу поворота кривошипа

ос

= ос"

х

, связана с

проталкиванием металла (изделия или отхода), и, как говорят, деформирующий

инструмент работает на проход.

При работе чеканящим нажимом для большинства операций объемной и не-

которых операций листовой штамповки, например гибки, второй участок прямо-

го хода отсутствует, т. е.

ос"

х

= 0, и процесс деформирования заканчивается при

крайнем нижнем (переднем) положении ползуна.

14

Глава 1.

Типовые конструкции кривошипных прессов

При обратном холостом ходе, во время которого не совершается полезной

работы, ползун возвращается в крайнее верхнее (заднее) положение. Кривошип-

ный вал в это время повернется на угол

Если вращение кривошипного вала принято равномерным, время поворота t

прямо пропорционально углам поворота:

t

=

а/со,

где

со

= кп/30 - угловая скорость вращения кривошипного вала, рад/с; п - чис-

ло ходов ползуна пресса в минуту, равное частоте вращения ведущего криво-

шипного вала, мин" ; а - угол поворота кривошипа, рад.

Время одного двойного хода ползуна равно сумме времен прямого t

nx

и об-

ратного /

ох

ходов:

В некоторых случаях, например при расшифровке осциллограмм, снятых

при испытании кривошипных прессов, угол а выражают по известным от-

меткам времени:

а=

Ш =

nnt/30.

Моменту начала рабочего хода соответствует вполне определенная ско-

рость движения инструмента и

н

=/(ос

рн

), заданная кинематикой пресса и по-

ложением ведущего кривошипа. В кривошипных прессах скорость инструмента

в момент начала рабочего хода изменяется в широких пределах - от 0,01

до 0,5 м/с и более. В процессе деформирования металла скорость инструмента

постепенно уменьшается до некоторого конечного значения.

Сопротивление движению ползуна в течение рабочего хода определяют

по диаграмме процесса - графику деформирующих сил P

D

=f(S). Оно зави-

сит от вида операции, механических характеристик и размеров обрабатывае-

мого металла.

Главным размерным параметром в кривошипных прессах является номи-

нальное усилие Р

ном

на ползуне главного исполнительного механизма. Для неко-

торых специализированных прессов в качестве главного параметра принимают

размер исходной заготовки и ее вид. Например, диаметр исходного прутка или

проволоки для метизных прессов-автоматов, толщину разрезаемого листа для

листовых ножниц.

Характер и количество заданных технологических линейных параметров за-

висят от назначения кривошипного пресса и его конструктивных особенностей.

Они регламентированы специальными ГОСТами для каждого типа.

15

Раздел I.

КРИВОШИПНЫЕ ПРЕССЫ

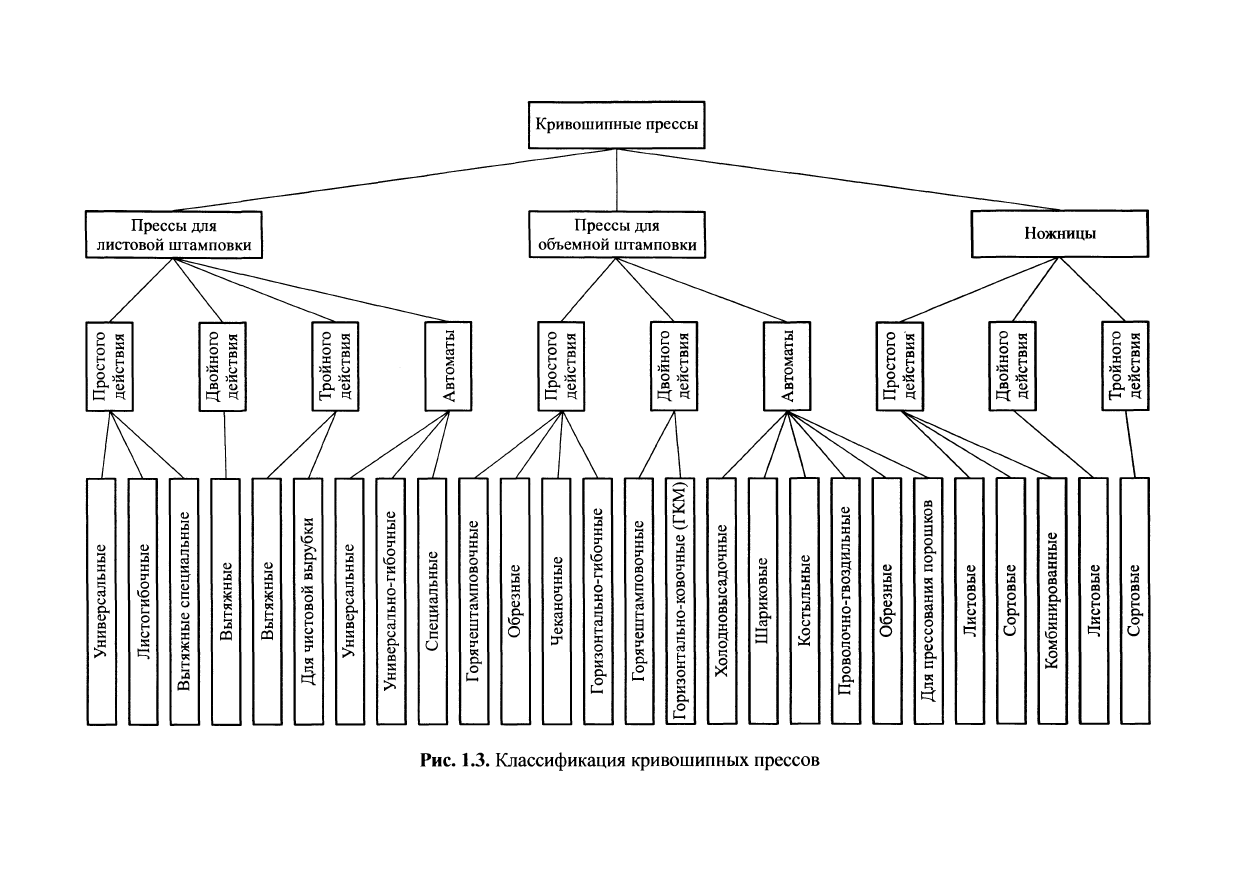

1.2. Классификация кривошипных прессов

Кривошипные прессы, к которым следует отнести и ножницы, применяют

для выполнения почти всех основных и заготовительных операций холодной

и горячей штамповки из листового и сортового проката. По технологическому

назначению их подразделяют на три класса:

1) прессы для штамповки изделий из листовых материалов;

2) прессы для объемной штамповки поковок из сортового проката;

3) ножницы для разделки и разрезки прутков и листов.

Углубление технологической классификации связано с узким кругом работ,

выполняемых на прессах, и их специализацией.

По функциональному назначению механизмы и системы современных криво-

шипных прессов можно разбить на пять групп: приводы, исполнительные механиз-

мы,

системы управления и контроля, механизмы настройки, системы смазки.

Общий признак кривошипных прессов - единообразие привода, состоящего из

индивидуального электродвигателя, ременной и зубчатой передач. В системе при-

вода предусмотрены сцепные устройства (муфты), позволяющие соединять и разъ-

единять валы передач на ходу, и тормозные устройства для остановки механизмов

в определенном положении. Кинематическое и конструктивное оформление приво-

да может быть различным в зависимости от назначения и условий работы.

В основу классификации кривошипных прессов положены структурно-

кинематические признаки устройств исполнительных механизмов. Главным ис-

полнительным механизмом называют кинематическую цепь, которая начинается

от передаточного механизма привода и заканчивается рабочим органом с инст-

рументом, предназначенным для осуществления технологического формоизме-

нения заготовки.

По структурному строению следует различать прессы простого и много-

кратного действия.

Прессы простого действия имеют только один главный рабочий орган. Не-

которые типы таких прессов оснащают дополнительными устройствами для

прижима листа, выталкивания изделий, автоматической подачи заготовки и др.

Эти устройства, встраиваемые в имеющуюся конструкцию, представляют собой

привнесенные элементы. В каждом отдельном случае пресс может работать без

них, выполняя те операции, для которых его чаще всего используют. Например,

универсальный листоштамповочный пресс простого действия может работать

без прижимной подушки.

Для выполнения дополнительных функций, обусловленных характером тех-

нологического процесса (подача, резка, прижим заготовки и др.), в прессах прос-

того действия применяют специальные исполнительные механизмы. В зави-

симости от назначения их подразделяют на рабочие и вспомогательные.

Прессы многократного действия содержат несколько рабочих и вспомога-

тельных механизмов, необходимых для выполнения дополнительных функций.

16

Глава 1. Типовые конструкции кривошипных прессов

Все операции, рабочие и вспомогательные, осуществляемые на прессах много-

кратного действия, выполняются в строго определенной, раз и навсегда задан-

ной последовательности. Это предопределяет необходимость синхронизации

движений отдельных механизмов пресса. Поэтому в структуре прессов много-

кратного действия особое место занимают распределительные (управляющие)

механизмы, обеспечивающие цикличность работы.

Согласованность работы отдельных механизмов прессов многократного

действия во времени определена цикловой диаграммой, или циклограммой.

Привод дополнительных механизмов прессов многократного действия осу-

ществляется от электродвигателей, индивидуальных или общих компрессоров

и гидронасосов.

Прессы многократного действия могут иметь неавтоматизированный и ав-

томатизированный технологические циклы.

К современным неавтоматизированным прессам многократного действия отно-

сят прессы двойного (один главный и один целевой исполнительные механизмы)

и

тройного действия (один главный и два целевых исполнительных механизма).

Прессы многократного действия, имеющие достаточно развитую структуру

с таким количеством рабочих и вспомогательных механизмов, которое обеспечи-

вает выполнение всего технологического цикла без вмешательства человека, на-

зываются прессами-автоматами. Технологический цикл на них замкнутый и по-

вторяется непрерывно до израсходования запаса заготовок.

Так называемые комбинированные прессы не представляют собой особого

структурного типа машин. Комбинированные прессы характеризуются тем, что

у них на одной станине скомпонованы две или три простые кинематические це-

пи с общим приводом. Каждая из этих цепей является главным исполнительным

механизмом и используется самостоятельно для выполнения заданного формо-

изменения. Например, комбинированные ножницы могут иметь три главных ис-

полнительных механизма, предназначенных для резки листа, сортового проката

и пробивки отверстий; обрезные прессы с боковым ползуном содержат два глав-

ных исполнительных механизма.

Таким образом, классификация кривошипных прессов должна включать три

класса машин по технологическому назначению. В каждый из этих классов мо-

гут входить следующие структурные группы прессов: простого, двойного, трой-

ного действия и автоматы с определенным целевым применением (рис. 1.3).

К системам управления и контроля кривошипных прессов относятся меха-

низмы включения, самоуправления, а также регистрирующие и контрольные

механизмы. Функционально они связаны с общей цикличностью работы испол-

нительных механизмов пресса. Следует отметить, что кулачковые механизмы

самоуправления относятся к исполнительным механизмам кривошипного прес-

са. Контрольные, регистрирующие и механизмы включения хотя функционально

и связаны с работой пресса, но непосредственного воздействия на определенность

17

Кривошипные прессы

Прессы для

листовой штамповки

Прессы для

объемной штамповки

Ножницы

Рис.

1.3. Классификация кривошипных прессов

Глава 1.

Типовые конструкции кривошипных прессов

совершаемого движения исполнительных органов не оказывают и поэтому не вхо-

дят в общую кинематическую цепь пресса. К устройствам настройки кривошипных

прессов относятся механизмы, предназначенные для установки рабочих органов

в

требуемое исходное положение, наладки системы управления и привода.

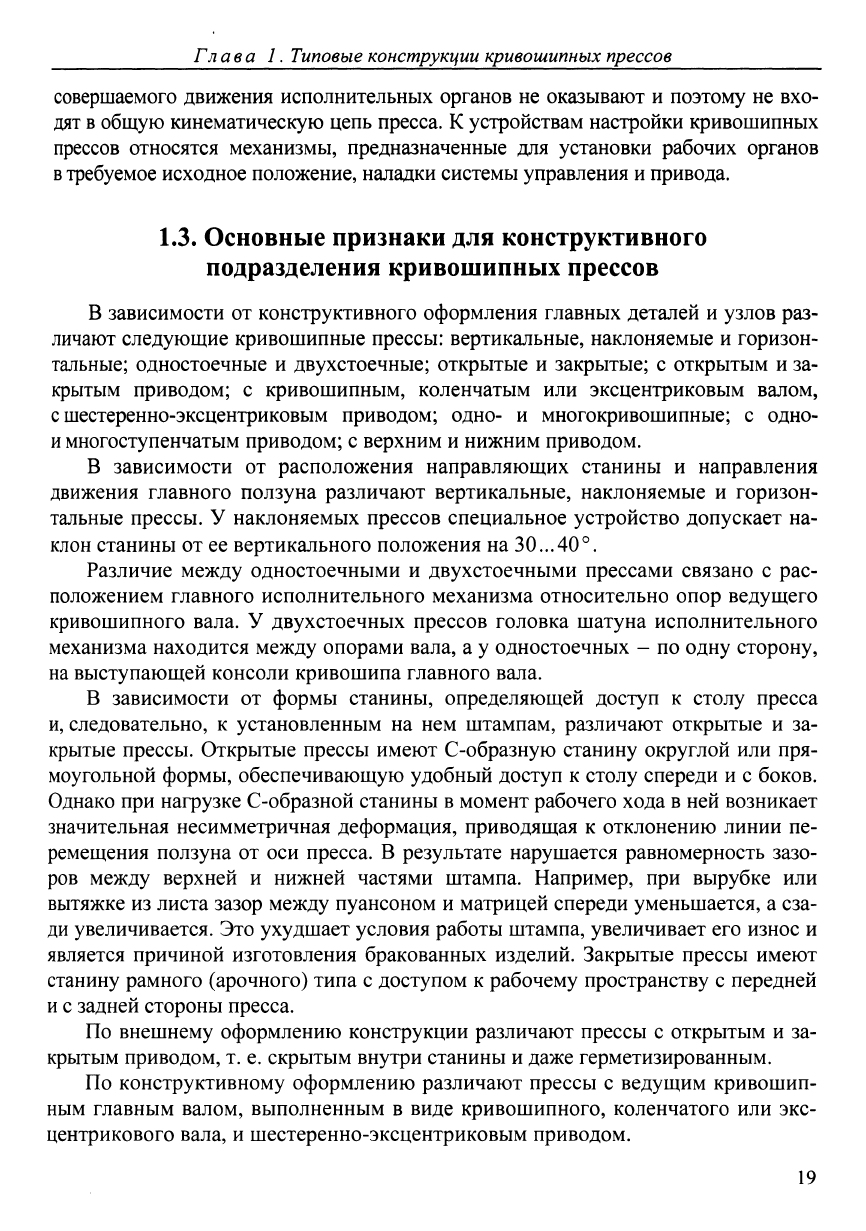

1.3. Основные признаки для конструктивного

подразделения кривошипных прессов

В зависимости от конструктивного оформления главных деталей и узлов раз-

личают следующие кривошипные прессы: вертикальные, наклоняемые и горизон-

тальные; одностоечные и двухстоечные; открытые и закрытые; с открытым и за-

крытым приводом; с кривошипным, коленчатым или эксцентриковым валом,

с шестеренно-эксцентриковым приводом; одно- и многокривошипные; с одно-

и

многоступенчатым приводом; с верхним и нижним приводом.

В зависимости от расположения направляющих станины и направления

движения главного ползуна различают вертикальные, наклоняемые и горизон-

тальные прессы. У наклоняемых прессов специальное устройство допускает на-

клон станины от ее вертикального положения на 30...40°.

Различие между одностоечными и двухстоечными прессами связано с рас-

положением главного исполнительного механизма относительно опор ведущего

кривошипного вала. У двухстоечных прессов головка шатуна исполнительного

механизма находится между опорами вала, а у одностоечных - по одну сторону,

на выступающей консоли кривошипа главного вала.

В зависимости от формы станины, определяющей доступ к столу пресса

и, следовательно, к установленным на нем штампам, различают открытые и за-

крытые прессы. Открытые прессы имеют С-образную станину округлой или пря-

моугольной формы, обеспечивающую удобный доступ к столу спереди и с боков.

Однако при нагрузке С-образной станины в момент рабочего хода в ней возникает

значительная несимметричная деформация, приводящая к отклонению линии пе-

ремещения ползуна от оси пресса. В результате нарушается равномерность зазо-

ров между верхней и нижней частями штампа. Например, при вырубке или

вытяжке из листа зазор между пуансоном и матрицей спереди уменьшается, а сза-

ди увеличивается. Это ухудшает условия работы штампа, увеличивает его износ и

является причиной изготовления бракованных изделий. Закрытые прессы имеют

станину рамного (арочного) типа с доступом к рабочему пространству с передней

и с задней стороны пресса.

По внешнему оформлению конструкции различают прессы с открытым и за-

крытым приводом, т. е. скрытым внутри станины и даже герметизированным.

По конструктивному оформлению различают прессы с ведущим кривошип-

ным главным валом, выполненным в виде кривошипного, коленчатого или экс-

центрикового вала, и шестеренно-эксцентриковым приводом.

19