Жигжитов А.В. Механизация процессов консервирования и приготовления кормов

Подождите немного. Документ загружается.

2.4. Механизация процессов измельчения концентрированных кормов

2.4.1. Классификация способов измельчения и требования, предъявляемые к

измельченному материалу

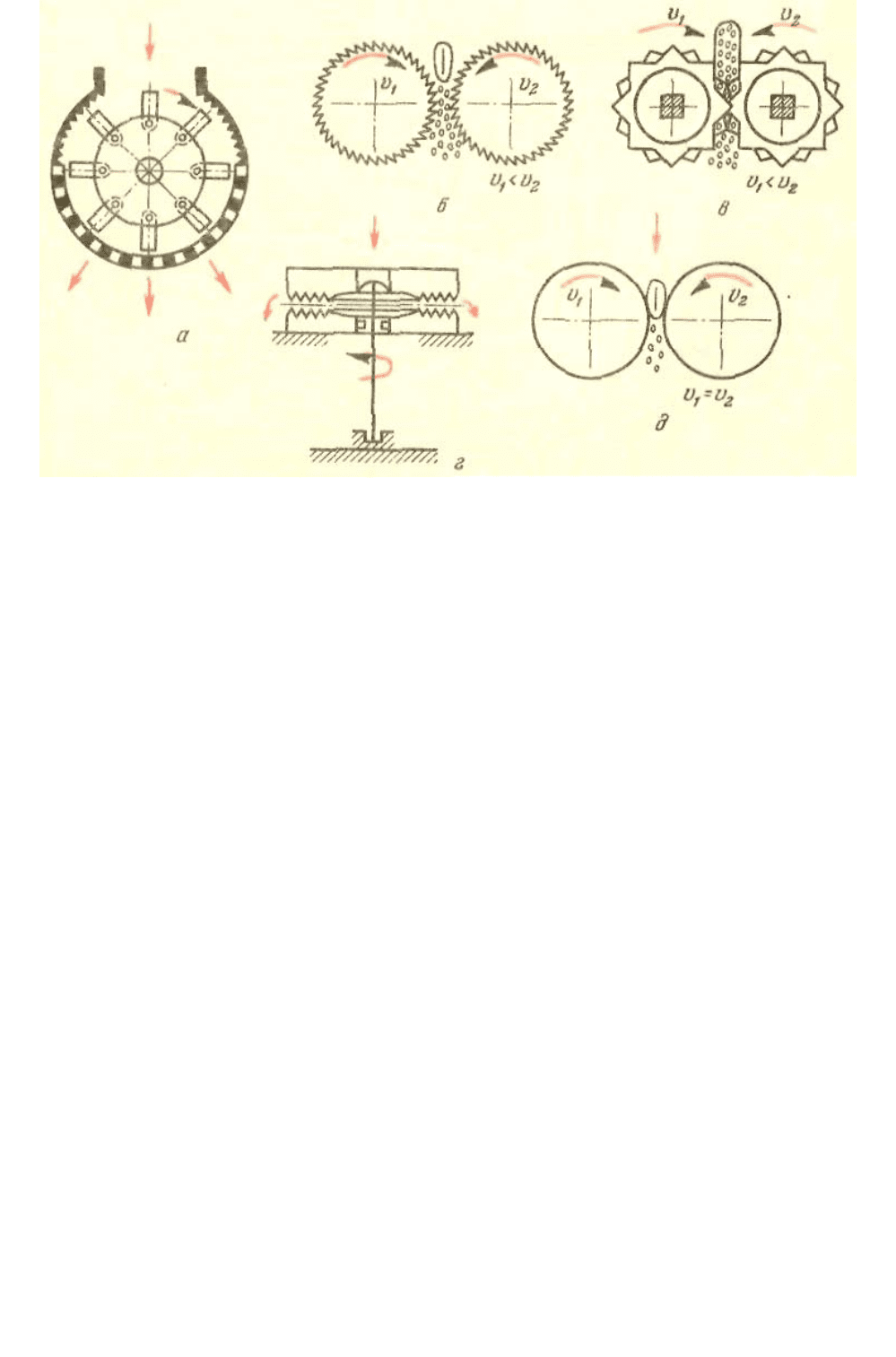

Машины для дробления различаются по принципу действия. На рисунке

2.10 показаны основные способы измельчения (дробления).

По назначению дробилки могут быть универсальными и

специализированными (для дробления продукта одного вида).

Работа вальцовых мельниц основана на резании и скалывании материала.

При вращении пар вальцов их рифленые поверхности затягивают материал в

рабочий зазор между пальцами и разрушают его. Вальцы в паре вращаются с

различной частотой; это позволяет избежать залипания рифлей. Регулируют

качество помола, изменяя ширину рабочей щели между вальцами и соотношения

их окружных скоростей. Плиточный, брикетный корм дробят на дробилках-

ломачах, вальцы которых имеют штифты или тупые грани. Способ растирания

реализован в жерновых мельницах, где в рабочем пространстве между жерновами

происходит разрушение продукта. Обычно один жернов вращается, а другой

неподвижен или имеет возможность вращения за счет возникающих в процессе

помола сил трения. Помол регулируют изменением величины рабочего зазора

между жерновами. Конструктивно мельницы отличаются расположением рабочих

органов (жерновов), их устройством, материалом и др.

Плющение зерна проводят на плющилках в рабочем зазоре между двумя

гладкими вальцами, вращающимися с одинаковой рабочей скоростью. В

некоторых конструкциях плющилок привод от двигателя устроен на один валец, а

второй вращается свободно. Регулируют процесс плющения, изменяя расстояние

между вальцами.

Дробление свободным ударом используется в молотковых дробилках.

Молотки, в зависимости от назначения машины, могут иметь различную

конфигурацию; расположенные на вращающемся роторе, они разрушают

подаваемый в дробильную камеру продукт. Дополнительно продукт измельчается

при ударах частиц о стенки камеры, которые обычно делают рифлеными,

Измельченные частицы просеиваются через сменное решето, размер отверстий в

Рис. 2.10. Схемы способов измельчения:

а - свободный удар; б- скалывание; в- крошение; г- растирание; д- плющение.

котором определяется требуемым качеством помола.

В зависимости от организации рабочего процесса в дробильной камере

различают молотковые дробилки открытого (безрешетные) и закрытого типов. В

дробилках первого типа материал быстро удаляется из нее. Применяется для

крупнокускового, хрупкого, сухого, немажущегося материалов. Измельчение

производится за счет энергии свободного удара молотка по кускам значительной

массы.

В дробилках закрытого типа решето и деки охватывают барабан от 120 до

360°. Материал удаляется по мере измельчения до заданного размера через

отверстия решета. Эти дробилки могут быть с горизонтальным и вертикальным

валом.

По конструктивным признакам дробилки подразделяют на одно- и

двухбарабанные, с радиальной, тангенциальной и боковой подачей материала в

камеру дробления, с подачей его самотеком или принудительно, с вентилятором

для отвода измельченного материала или без него, с жестким и шарнирным

креплением молотков на роторе.

По назначению дробилки могут быть простыми (специализированными) и

универсальными с молотковым и ножевым рабочим органом.

Большинство молотковых дробилок сельскохозяйственного назначения

оборудованы циклонами с системой трубопроводов и фильтрами-

пылеуловителями, образующими единую замкнутую пневмосистему. Это

способствует обеспыливанию помещений, уменьшает взрывобезопасность и

улучшает условия труда.

К рабочим органам относят молотки, решета и деки. Все остальные

механизмы — транспортеры-питатели, бункеры, вентиляторы, циклоны, фильтры,

трубопроводы, выгрузные транспортеры — являются вспомогательными,

обеспечивающими непрерывность и надежность технологического процесса.

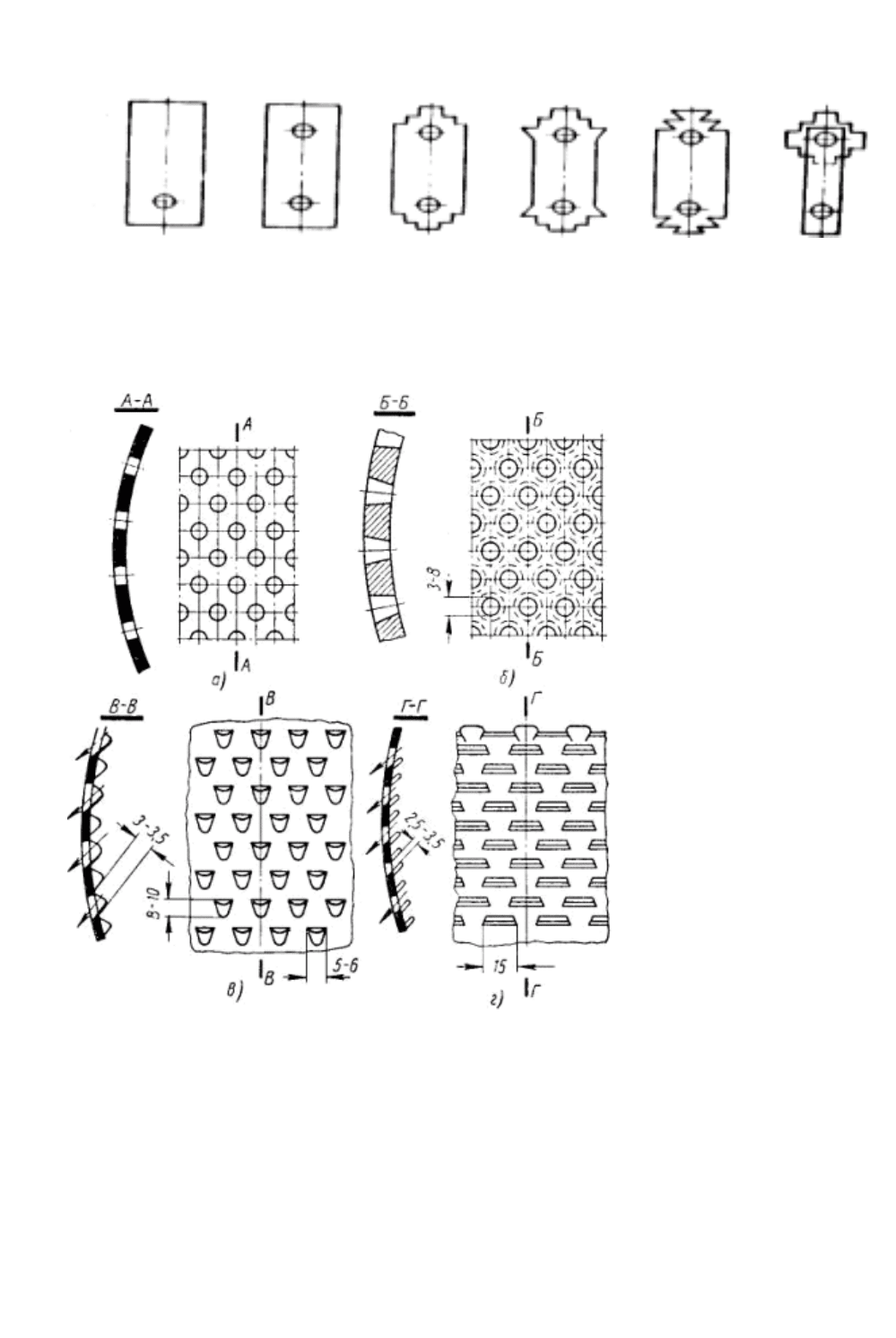

Молотки предназначены для измельчения материала влет. Их различают по

форме, размерам и назначению. Молотки бывают пластинчатые прямоугольной

(а) и ступенчатой (б) формы, а также составные фигурные (в).

Для измельчения зерна и мягких материалов используют пластинчатые

молотки толщиной 2...3 мм, для стебельных кормов — 6...8 мм, для

крупнокусковых (початки, жмых) — 8...12 мм, для сочных кормов — составные

фигурные.

Изготавливают молотки из марганцовистой стали 65Г с закалкой рабочих

(активных) поверхностей или углеродистой стали с наплавкой кромок сармайтом.

Молотки с одним отверстием для пальца после износа кромки поворачивают, с

двумя отверстиями — переставляют трижды. В зависимости от конструкции

молотков и физико-механических свойств измельчаемого материала молотки

могут служить 72...280 часов.

Размещают молотки на цилиндрической поверхности ротора по винтовой

линии с двумя или тремя заходами или же параллельными рядами. В зависимости

от числа заходов или количества рядов через каждую точку дробильной камеры

молотки пройдут z раз в секунду:

(2.7)

где k — число заходов винта или рядов.

Столько же ударов может произойти в каждой точке камеры.

Рис. 2.11. Формы молотков.

Рис. 2.12. Решета молотковых дробилок.

Решета предназначены для отвода готового продукта, дополнительного его

измельчения и регулирования степени измельчения. В кормодробилках

применяют гладкие решета из листовой стали с пробивными круглыми

отверстиями диаметром от 3 до 10 мм. Живое сечение решет составляет 0,08...0,35

мм.

Они изготавливаются из листовой стали толщиной от 2 до 8 мм и бывают

гладкими (а, б) и чешуйчатыми (в, г). В тонких гладких решетах отверстия

штампуются, а в толстых высверливаются. Для уменьшения сопротивления

движению продукта отверстия в толстых решетах делают коническими.

Чешуйчатые решета имеют острошероховатые поверхности, что значительно

повышает эффект измельчения и пропускную способность в сравнении с

гладкими решетами.

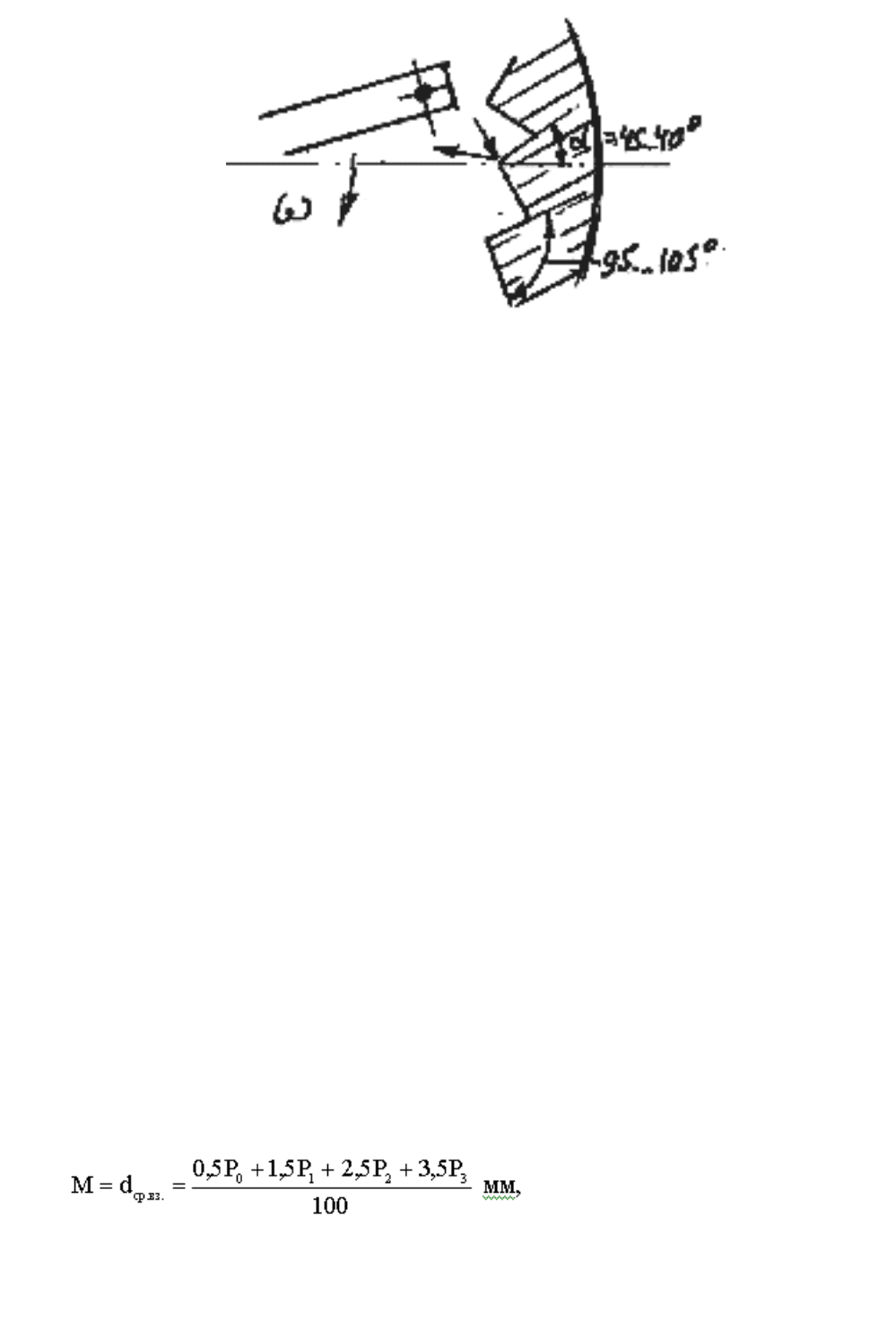

Деки предназначены для повышения эффективности процесса измельчения.

Они представляют собой отражательные поверхности, установленные в верхней

части корпуса и охватывающие ротор с одной или двух сторон на определенной

дуге окружности. Они вместе с решетами составляют неподвижную стенку, о

которую ударяются частицы материала, отброшенного молотками.

Деки бывают рифленые чугунные или стальные с пробивными отверстиями.

Уложенные плотно к корпусу они образуют шероховатую поверхность. Рифли дек

имеют угол зуба 95...105°, а передняя грань наклонена к радиусу под углом

40...45°. Это обеспечивает возврат частицы в зону действия молотков.

Наибольшая эффективность измельчения происходит при прямом ударе частицы

в риф деки.

Процесс измельчения в молотковой дробилке происходит следующим

образом. Зерна материала, попав в зону действия молотков, получают первый

удар и отбрасываются к периферии, где отражаются поверхностью от деки или

решета.

Отражаясь от них, частицы замедляют свое движение, но в зоне действия

молотков они опять ускоряются от их ударов и потока воздуха. При

установившемся процессе по всей внутренней окружности корпуса дробилки

образуется вращающийся непрерывно перемешивающийся слой материала. От

многократных столкновений с молотками, решетом и декой зерна измельчаются.

При достижении заданного размера частицы материала проходят через отверстия

решета и удаляются из дробилки. На их место поступают новые порции

неизмельченного материала.

Рис.2.13. Схема измельчения зерна.

Своевременные молотковые дробилки позволяют дробить продукт

влажностью до 20. ..22%. Однако при использовании их для приготовления

сенной или травяной муки влажность продукта должна быть не выше 10...12%.

Универсальные дробилки могут дробить сено более высокой влажности.

Мельницы и вальцовые дробилки не могут работать на зерне влажностью выше

16 % по причине повышенного залипания поверхности рабочих органов.

При чрезмерной сухости зерна и других кормов в случае их размола

увеличивается выход мелко-мучнистого продукта и пыли, что ведет к потере

продукта. Оптимальная влажность сухих кормов, предназначенных для размола,

должна составлять 12. ..15%, как и при их хранении.

При дроблении зерна для правильной настройки машины проводят

предварительный контрольный помол и оценивают его результат с помощью

решетного классификатора. Навеску пробного помола в течение 5 мин

просеивают на решетном классификаторе, состоящем из набора сит с различным

диаметром отверстий. Взвешивают отдельные фракции, снятые с решет (сит), и

находят среднеарифметический размер (модуль) частиц помола по формуле

(2.8.)

где: Р

0

- масса фракции на дне коробки классификатора, г;

Р

1

, Р

2

, Р

3

- массы фракции на ситах с диаметром соответственно 1, 2 и 3 мм,

г;

Р - масса взятой навески, г.

Числовые коэффициенты в формуле - среднеарифметический размер частиц

соответствующей фракции. Различают три степени помола: тонкий (М= 0,2. ..1,0

мм), средний (М=1,0...1,8) и грубый (М = ,8. ..2,6). Величина требуемого помола 1

корма для различных видов и групп животных тицы устанавливается и п

зоотехническими рекомендациями, в соответствии с которыми регулируют

машину.

2.4.2. Конструкции машин для измельчения концентрированных кормов

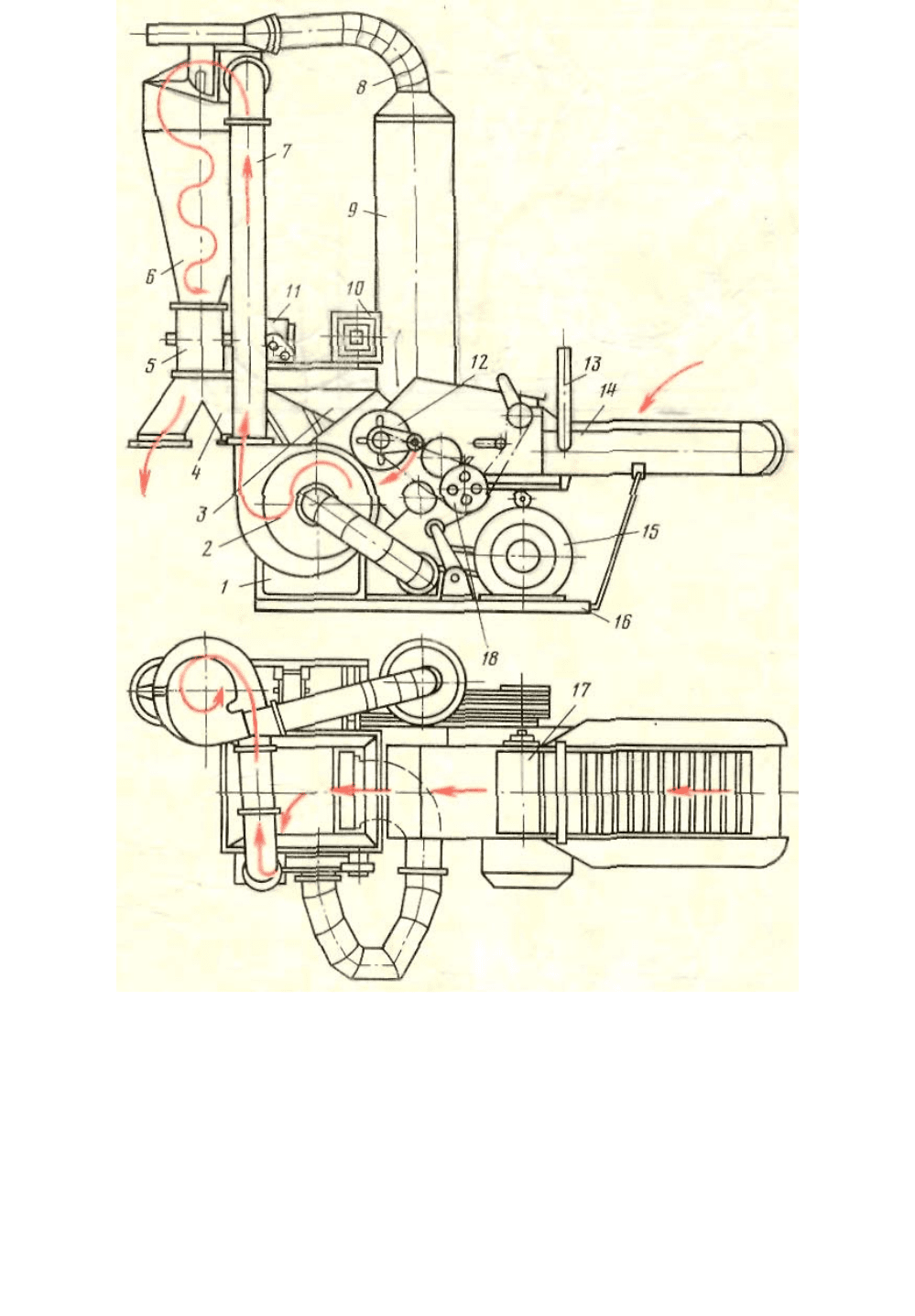

Универсальная дробилка кормов КДУ-2,0 (рис. 2.14) состоит из рамы 16,

ножевого барабана 12, дробильного аппарата 7, вентилятора 2, загрузочного

ковша 3, циклона 6 со шлюзовым затвором 5 и трубопроводов 7 и 8. Питающее

устройство (в виде подающего 14 и подпре совывающего 17 транспортеров) и с

ножевой барабан служат соответственно для подачи и предварительного

измельчения несыпучих кормов.

Рабочий процесс (рис. 2.15) протекает так. Из ковша 8 продукт через

регулируемое щелевое окно поступает на магнитный сепаратор 7 и далее в

дробильную камеру. Вентилятор отсасывает измельченный продукт, оторый к

через патрубок 16 проходит в нагнетательную трубу и с потоком воздуха

поступает в циклон. Здесь он отделяется от воздуха благодаря вращательному

движению потока за счет центробежных сил, прижимающих частицы корма к

внутренней поверхности циклона. Появляющихся при этом силы трения гасят

энергию вижения частиц, оторые оседают в циклоне. Через люзовой затвор д к ш

продукт направлялся на дальнейшую обработку. Воздух из циклона по

трубопроводу поступает обратно в дробильную камеру патрубок 13. Часть

воздуха через фильтр-рукав циклона, удержиудерживающий пылевидные

частицы, проходит в атмосферу.

При дроблении сена, кукурузных початков и других несыпучих сухих

кормов их предварительно измельчают ножевым барабаном. Заслонка ковша 8

при этом должна быть закрыта. С помощью сменных решет с отверстиями

Рис.2.14. Универсальная дробилка кормов КДУ-2,0

1-дробильный аппарат; 2-вентилятор; 3-загрузочный ковш; 4-рукава выгрузки; 5-

шлюзовой затвор; 6-циклон; 7-кормовой трубопровод; 8-воздушный трубопровод;

9-фильтровальный рукав; 10-амперметр-индикатор; 11-червячный редуктор; 12-

ножевой барабан; 13-рычаг включения; 14-подающий транспортёр; 15-

электродвигатель; 16-рама; 17-подпрессовывающий транспортёр; 18-редуктор.

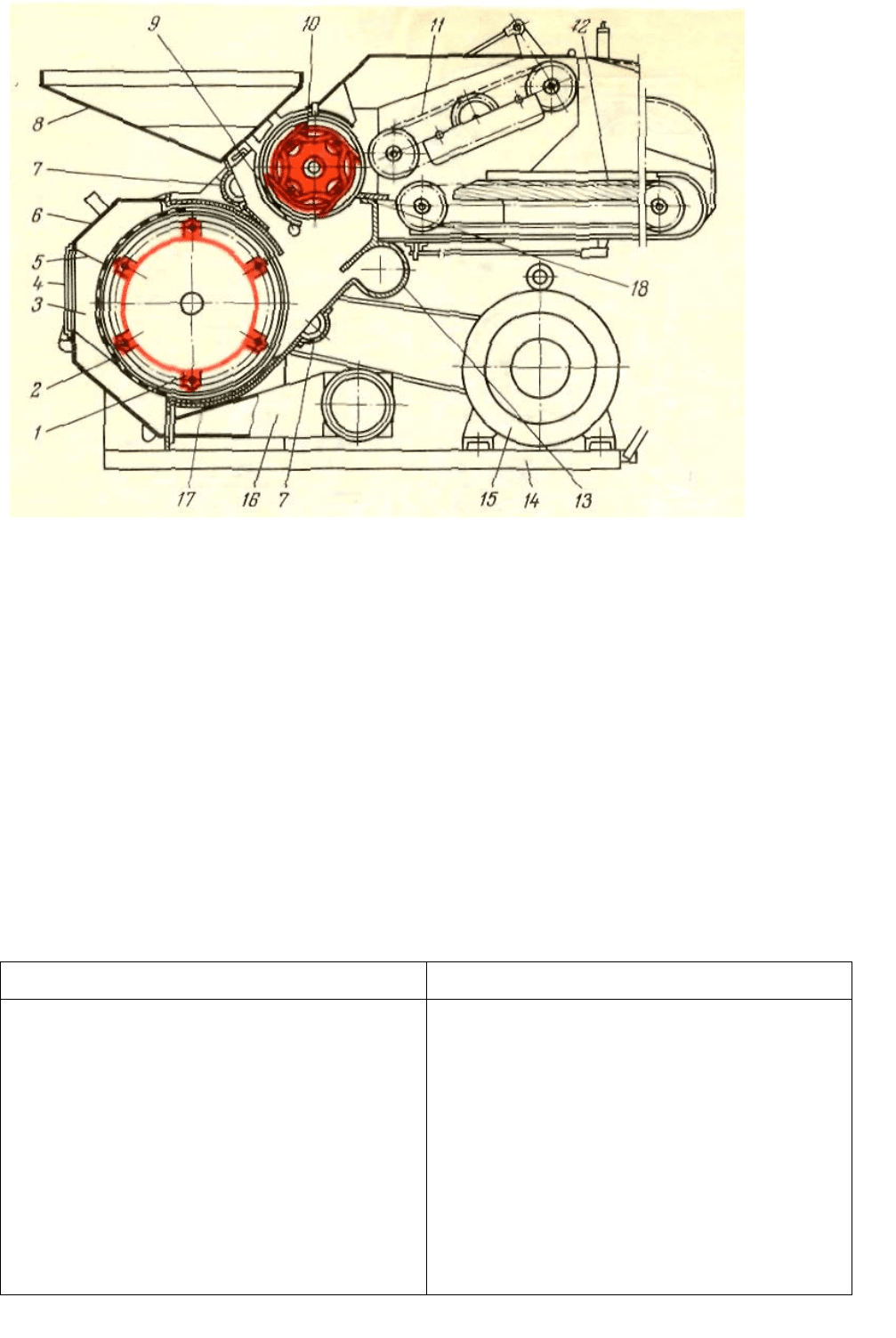

Рис.2.15. Схема дробилки КДУ-2,0 (разрез)

1-дробильный барабан; 2-сменное решето; 3-зарешетная камера; 4-люк выброса;

5-вставная выбросная горловина; 6-крышка дробильной камеры; 7-магнитный

сепаратор; 8-ковш бункер для сыпучих кормов; 9-патрубок для воды; 10-режущий

барабан; 11-подпрессовыающий транспортёр; 12-питающий (подающий)

транспортёр; 13-приемный воздушный патрубок; 14-рама; 15-электродвигатель;

16-отсасывающий патрубок вентилятора; 17-дека; 18-противорежущая пластина.

Технические характеристики

Табл.2.5.

Наименование показателя Значение показателя для дробилки

Производительность, т/ч:

зерно

сено

корнеклубнеплоды

Мощность двигателя, кВт

Частота вращения ротора, с

-1

Габариты, мм

Масса, кг

До 2

0,8

5,0

28

45

2800×1660×2975

1300

диаметром 4, 6, 8 и 10 мм устанавливают дробилку на требуемую степень

измельчения продукта.

Сочные и влажные корма дробят также после предварительного

измельчения. Перед началом работы заменяют решето 2 на горловину 5, по

которой измельченный корм выбрасывается из машины. Привод дробилки от

электродвигателя или от ВОМ фактора. Для плавного разгона ротора служит

автоматическая фрикционная муфта.

Дробилку готовят к работе, проверяя состояние всех сборочных единиц,

креплений, натяжение ремней и цепных передач, регулировки и смазку в

редукторах и подшипниках. Зазор между ножами барабана и противорежущей

пластиной 18 должен быть не более 1 м. Для контроля величины зазора и

регулировки откидывают кожух и, сняв натяжные устройства плавающего

транспортера, отводят его вверх. Регулируют зазор каждою ножа при помощи

двух установочных винтов, предварительно ослабни крепления ножа к

крестовинам барабана. Болты крепления перемешают с ножами в пазах

крестовин. По достижении требуемого зазора проводят затяжку болтов крепления

и закрепляют контргайками установочные винты. Перестановкой планки на

противорежущей пластине устраняют зазор между лентой транспортера и

противорежущей пластиной.

Натяжение ремней привода дробильного барабана производят

перемещением электродвигателя по салазкам, а натяжение цепей — при помощи

натяжных роликов и звездочек. Ленту подающего транспортёра натягивают

болтами регулировки в его хвостовой части, а подпрессовывающего

транспортёра- перемещением натяжных звёздочек внутри корпуса транспортера

путем перестановки крепежных болтов в прорезях боковин. Прогиб цепей и

транспортерной ленты при усилии 60…70 Н должен составлять 10...15 мм, а

ремней привода 20...25 мм.

Через 250...300 ч работы меняют трансмиссионное масло в редукторах

транспортера и шлюзового затвора. Смазку УС-2 или УС-3 применяют для

подшипников валов транспортеров, редуктора, дробильного барабана, режущего

барабана, натяжных роликов. Смазку муфты предельного момента, находящейся